YB/T 036.11-1992

基本信息

标准号: YB/T 036.11-1992

中文名称:冶金设备制造通用技术条件焊接件

标准类别:冶金行业标准(YB)

标准状态:现行

发布日期:1992-12-05

实施日期:1993-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4457639

标准分类号

标准ICS号:冶金>>77.180 冶金设备机械制造>>25.160焊接、钎焊和低温焊

中标分类号:冶金>>冶金机械设备>>H99其他动力设备

关联标准

出版信息

页数:13页

标准价格:12.0 元

相关单位信息

起草人:温宏达

起草单位:冶金工业部武汉冶金设备制造公司

归口单位:冶金工业部北京冶金设备研究所

提出单位:冶金工业部机械动力司

发布部门:中华人民共和国冶金工业部

标准简介

本标准规定了冶金设备焊接件制造各工序质量控制的一般要求及通用技术条件。本标准适用于冶金设备(包括矿山、冶炼、轧钢、环保等)及其零、部件以手工电弧焊、埋弧焊、气体保护焊、电渣焊方法焊接的碳素结构钢、低合金结构钢冶金设备焊接件的制造、检验与验收。 YB/T 036.11-1992 冶金设备制造通用技术条件焊接件 YB/T036.11-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国黑色冶金行业标准YB/T 036.11—92

治金设备制造通用技术条件

焊接件

1992-12-05发布

1993-07-01实施

中华人民共和国治金工业部

中华人民共和国黑色治金行业标准治金设备制造通用技术条件

焊接件

1主题内容与适用范围

YB/T 036.11-92

本标准规定了冶金设备焊接件制造各工序质量控制的一般要求及通用技术条件。本标准适用于冶金设备(包括矿山、冶炼、轧钢、环保等)及其零、部件以手工电弧焊、埋弧焊、气体保护焊、电渣焊方法焊接的碳素结构钢、低合金结构钢冶金设备焊接件的制造、检验与验收。焊接件的制造必须符合图样要求及本标准的规定,如有特殊要求时应在设计文件及订货合同中规定。

2引用标准

GB150钢制压力容器

GB324焊缝符号表示法

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB986

埋弧焊焊缝坡口的基本形式和尺寸GB1184

GB5185

形状和位置公差

金属焊接及钎焊方法在图样上的表示代号GB10854

钢结构焊缝外形尺寸

GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB12212技术制图焊缝符号的尺寸、比例及简化表示法GB/T12469焊接质量保证钢熔化焊接头的要求和缺陷分级ZBJ59002.3热切割气割质量和尺寸偏差JJQ1钢直尺检定规程

JQ4钢卷尺检定规程

YB/T036.19—92治金设备制造通用技术条件涂装冶金设备制造通用技术条件包装YB/T036.21—927

3材料

3.1一般要求

3.1.1钢材应附有质量证明书,并符合设计要求和有关标准的规定。如对钢材的质量有疑义时,应按有关标准抽样检验,其结果应符合有关标准的规定和设计文件的要求。3.1.2钢材表面锈蚀、麻点或划痕的深度不得大于该钢材厚度负偏差值的1/2。3.1.3连接材料(焊条、焊丝、焊剂、螺栓等)和涂料(保养漆、底漆、面漆等)应附有质量证明书,并应符合设计文件的要求和有关标准的规定。3.1.4钢材、连接用材料必须经质量监督部门签证合格后方可入库,并作出标记,分别放置防止变形、中华人民共和国冶金工业部1992-12-05批准1993-07-01实施

损伤和潮湿。

3.2钢材的矫正

YB/T036.11-—92

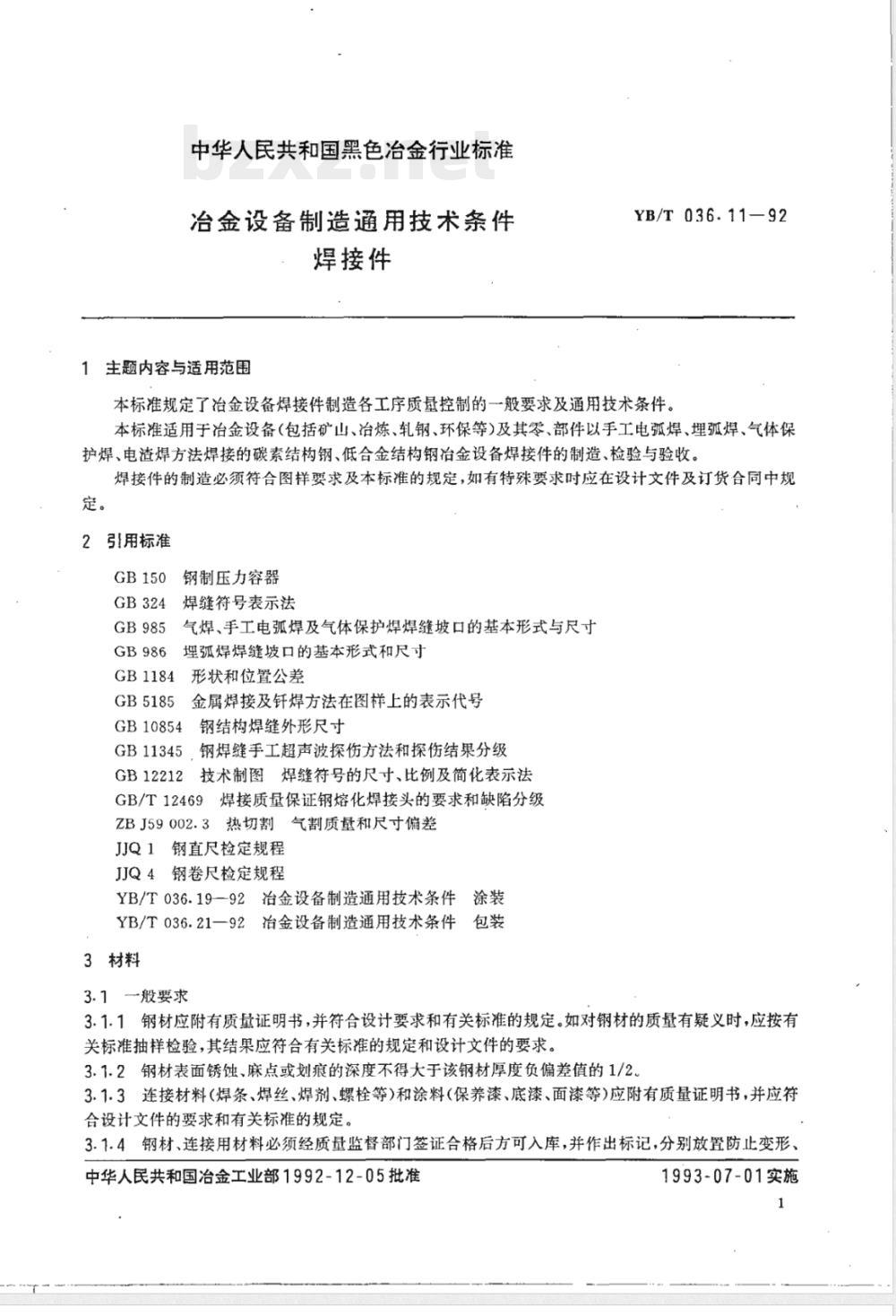

3.2.1碳素结构钢环境温度低于一16℃,低合金结构钢环境温度低于12℃时,不得冷矫正或冷弯曲。3.2.2钢材的矫正,一般在冷态下用矫正设备进行,碳素结构钢和低合金结构钢允许加热矫正,加热温度应根据钢材性能加以选择。加热矫正后的低合金钢应缓慢冷却。3.2.3矫正后的钢材表面不应有明显的凹痕,表面损伤的深度不宜大于0.5mm。3.2.44

钢材矫正后的极限偏差应符合表1的规定。表1钢材矫正后的极限偏差

钢板、扁钢的局部挠曲矢高了

角钢、槽钢、工字钢的挠曲矢高丁角钢项端直角偏差了

工字钢、槽钢腿外缘斜度子

4加工

4.1放样

示意图

允许偏差

在1m范围内

≤14 1.5

t>14 ≤1

全长弯曲矢高

f≤1.5L/1000,但

不大于5

f≤b/100

不等边角钢按长边

f≤b/80

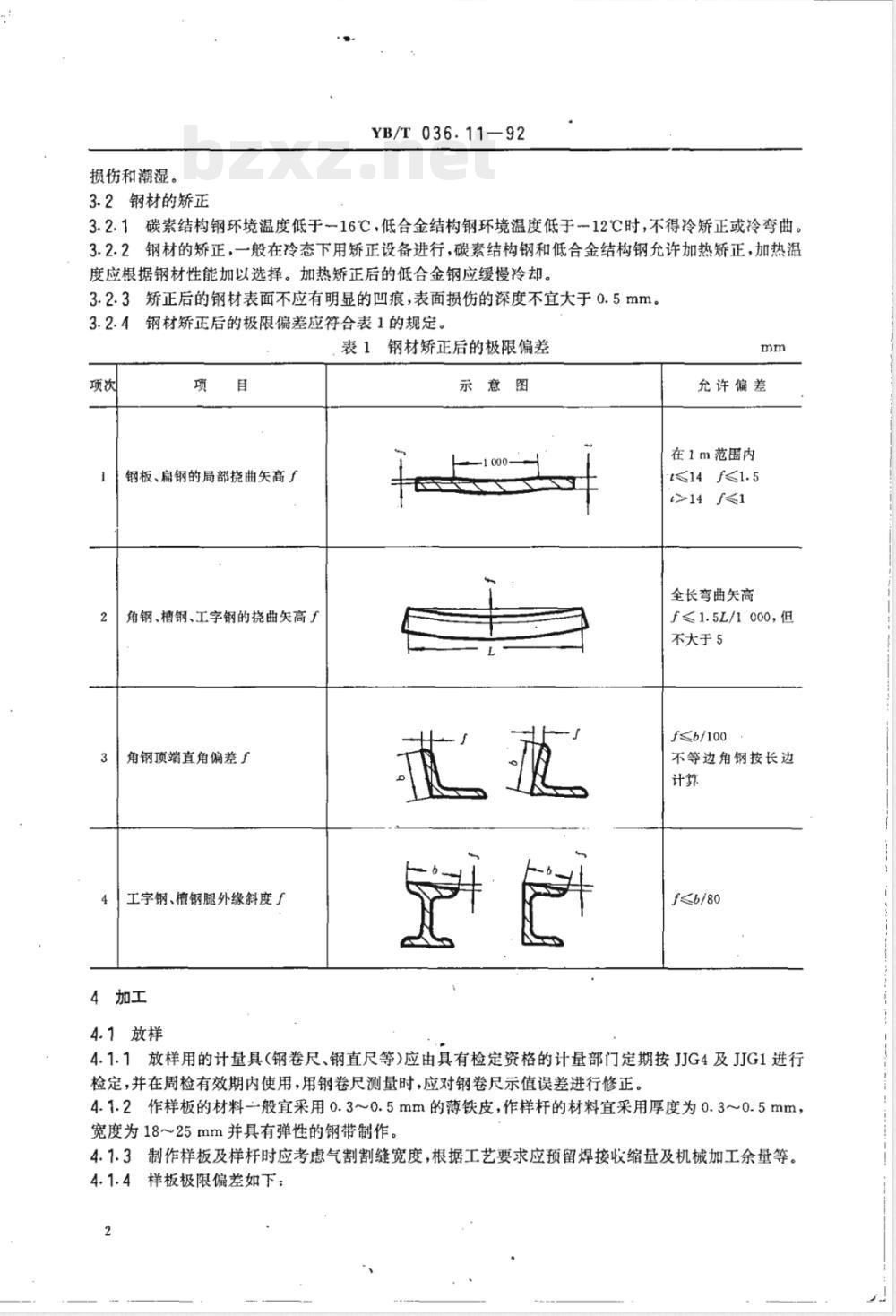

4.1.1放样用的计量具(钢卷尺、钢直尺等)应由具有检定资格的计量部门定期按JJG4及JJG1进行检定,并在周检有效期内使用,用钢卷尺测量时,应对钢卷尺示值误差进行修正。4.1.2作样板的材料一般宜采用0.3~0.5mm的薄铁皮,作样杆的材料宜采用厚度为0.3~0.5mm,宽度为18~25mm并具有弹性的钢带制作。4.1.3制作样板及样杆时应考虑气割割缝宽度,根据工艺要求应预留焊接收缩量及机械加工余量等。4.1.4

样板极限偏差如下

成形、号料样板外围尺寸极限偏差样板上相邻孔中心距极限偏差

YB/T036.11-92

2mm/m或土7

角度测量样板极限偏差

4.1.5样板及样杆应注明作业号、零件号、材质、数量及各种加工要素,并经自检、互检、专检合格后方可使用。

4.2号料

4.2.1号料前必须对样板、样杆进行检查及核对,确认合格且无损坏和变形后方可使用。号料前应将钢材表面切割区域内的铁锈、油污等清除干净。4.2.2号料时应核对材料的材质和规格,并检查材料外观质量,合格后方可号料。4.2.3号料时应划出切割线、中心线、检查线、弯折线等,并在线的两端打上样冲,作出鲜明标记,并标明坡口形式、加工符号、下料方法等各种加工要素。4.2.4零件划线一般宜采用钢划针划线,划线偏差应小于0.5mm,大工件可用石笔或粉线划线,但划线偏差应小于1.0mm。

4.2.5号料时宜使零件受力方向与钢材的轧制方向相一致。4.3下料

4.3.1钢材下料应优先采用数控切割、仿形切割或半自动切割,钢板厚度小于或等于12mm时,可剪切下料。

4.3.2机械剪切下料断口处的截面上不得有裂纹和大于1mm的缺棱,并应清除毛刺。型钢宜优先采用铣削下料,铣削下料长度极限偏差土2mm。钢板剪切后工件尺寸的极限偏差见表2。表2钢板剪切后工件尺寸的极限偏差板

剪切线长度

>100~250

>250~1000

>1 000

极限偏差

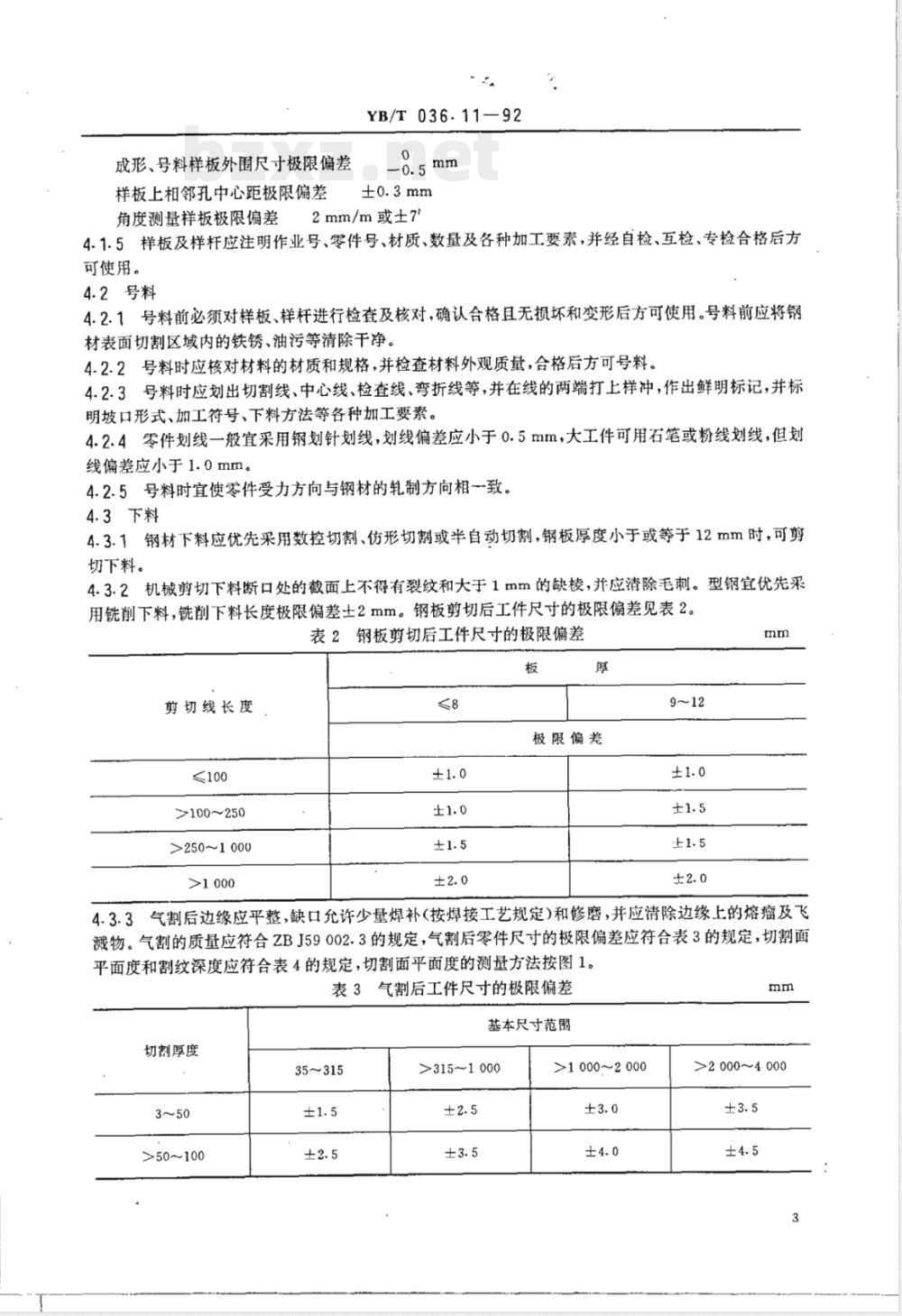

4.3.3气割后边缘应平整,缺口允许少量焊补(按焊接工艺规定)和修磨,并应清除边缘上的熔瘤及飞溅物。气割的质量应符合ZBJ59002.3的规定,气割后零件尺寸的极限偏差应符合表3的规定,切割面平面度和割纹深度应符合表4的规定,切割面平面度的测量方法按图1。表3气割后工件尺寸的极限偏差

基本尺寸范围

切割厚度

>50~100

35~315

>315~1000

>1 000~2 000

>2000~4000

钢板厚度

切割面平面度u

割纹深度为

4.4边缘和摩擦面的加工

YB/T 036.11—92

气割面质量

斜角片

直角人

图1切割面子面度

>40~63

>63~100

4.4.1经刨削边缘零件的极限偏差为士1mm,边缘的直线度为1/3000,且不大于2mm。4.4.2铣平面的表面粗糙度R,≤25um,铣平面的顿斜度为1/1500。4.4.3焊接坡口加工尺寸及极限偏差应符合GB985或GB986的规定。4.4.4高强度螺栓连接,必须对构件摩擦面进行加工处理。处理后的摩擦面抗滑移系数应符合设计规定。

4.4.5摩擦面的加工,应优先选用喷射或抛射磨料方法,也可以用砂轮打磨,但打磨方向应与构件受力方向垂直。

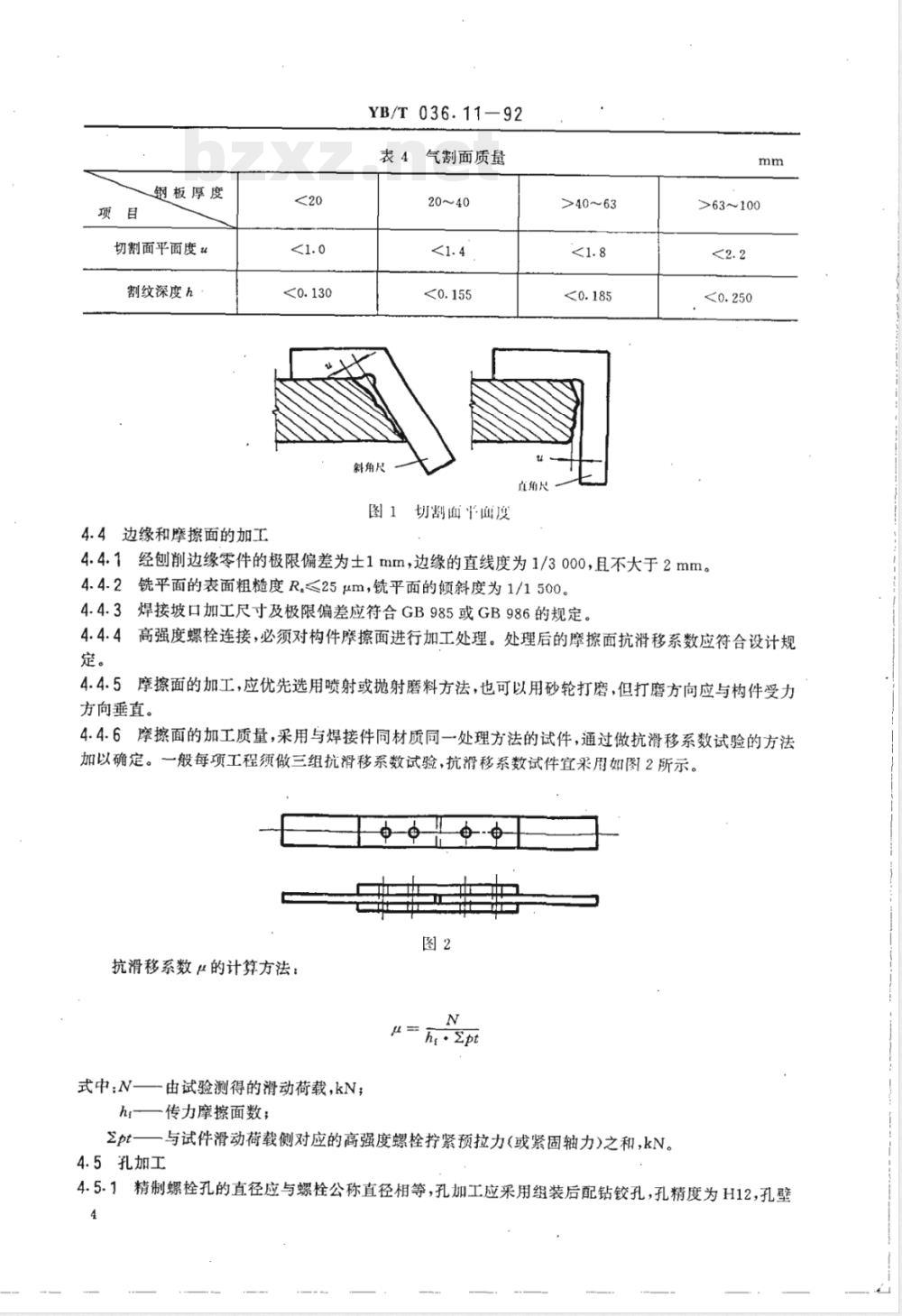

4.4.6摩擦面的加工质量,采用与焊接件同材质同一处理方法的试件,通过做抗滑移系数试验的方法加以确定。一般每项工程须做三组抗滑移系数试验,抗滑移系数试件宜采用如图2所示。图2

抗滑移系数u的计算方法:

ht·Zpt

式中;N-

一由试验测得的滑动荷载,kN;ht-—传力摩擦面数;

与试件滑动荷载侧对应的高强度螺栓拧紧预拉力(或紧固轴力)之和,kN。4.5孔加工

4.5.1精制螺栓孔的直径应与螺栓公称直径相等,孔加工应采用组装后配钻铰孔,孔精度为H12,孔壁4

YB/T036.11—92

表面粗糙度R.≤12.5μm,其极限偏差应符合表5的规定。表5精制螺栓孔径极限偏差

螺栓孔直径

>18~30

>30~50

螺栓孔直径极限偏差

螺栓杆直径极限偏差

4.5.2高强度螺栓孔和普通螺栓孔的直径与螺栓杆公称直径的配合尺寸和极限偏差应符合表6的规定,螺栓孔应具有H14~H15的精度。表6高强度螺栓和制孔极限偏差

螺栓孔

公称直径

极限偏差

极限偏差

公称直径及极限偏差

4.5.3零件、部件、构件上孔的位置度,应符合GB1184的规定,成孔后任意两孔间距离未注公差尺寸的极限偏差应符合表7的规定。

同一组内任意两孔间

相邻两组的端孔间

孔的分组规定:

表?孔距的极限偏差

极限偏差

>500~1 200

与一根杆件相连的所有连接孔划为组;在节点中接板与

接头处的孔

平接头为半个拼接板上的孔为一组;>1 200~3 000

阶梯接头为两个接头之间的孔为一组;在两个相邻节点或接头间的连接孔为一组,不包括a、b所指的孔;c.

受弯构件翼缘上每1m长度内的孔为组。d.

4.5.4当孔偏差超出极限偏差要求或组装后不能穿进螺栓时,应堵孔重钻,堵孔必须用与母材相匹配的焊条与焊丝补焊,严禁用铁块堵塞。4.6弯形

YB/T036.11-92

4.6.1钢材压弯应采用成形设备进行,不应使用大锤直接敲击。钢材弯形环境温度应符合3.2.1的规定,弯曲半径R大于下列数值时方可压弯(图3):a.

钢板R≥25t

R——弯曲半径;

钢板厚度。

工字钢R≥25H或R≥256(随弯曲方向而定)H-

工字钢高;

b-—工字钢腿宽。

c.槽钢R≥45b或R≥25H(随弯曲方向而定)H——槽钢高;

6槽钢腿宽。

角钢R≥456bzxz.net

角钢宽(对不等边角钢随弯曲方向而定)。北亚

4.6.2压弯半径小于4.6.1条的规定时应采用热弯,热弯一般应采用整体加热,特殊情况下可用局部加热,加热温度为900~1050℃,碳素结构钢温度下降到700℃和低合金结构钢温度下降到800℃之前应结束加工,低合金结构钢应缓慢冷却。4.6.3弯形零件应用弦长不小于1500mm的弧形样板检查,弯形零件弦长小于.1500mm时,样板的弦长应与零件的弦长相等,圆简成形用不小于直径弦长的样板检查,其间隙不得大于2.0mm。4.6.4管子的弯曲半径、椭圆度和波纹深度的极限偏差按表8的规定。表8弯管的极限偏差

偏差名称

R=75~125

R=160300

R=500~1000

R>1000

管子外径

示意图

偏差名称

弯曲处的波纹

5装配

YB/T036.11-92

续表8

管子外径

示意图

5.1装配前应将连接表面及沿焊缝中心每边30~50mm范围内的铁锈、毛刺和油污等清除干净。5.2装配前应详细检查零、部件尺寸偏差,合格后方可装配,焊接接头的装配偏差不得超过表9的规定。

表9焊接接头装配的极限偏差

间隙a

对口错边量6

示意图

极限偏差

最大不大于3

搭接长度L

间隙e

YB/T036.11—92

续表9

示意图

极限偏差

埋弧焊e<0.5

5.3定位焊所用的焊接材料应与正式焊接使用的焊接材料相同,定位焊焊缝长度不宜小于20mm,厚度不宜超过设计焊缝厚度的%,定位焊应由持相应合格证的焊工担任。5.4当发现定位焊焊缝有裂纹、夹渣、未熔合等缺陷时,应清除干净后重新焊接。5.5装配后圆简件同一断面上最大内径与最小内径之差应不大于该断面设计直径的1%,且不大于.25mm。

6焊接

6.1当首次采用的钢材、焊接材料、及改变材料牌号、规格、焊接方法、焊后热处理等,必须进行焊接工艺评定,并提出完整的焊接工艺评定报告,根据该报告和图样要求编制焊接工艺规程。6.2焊接工艺评定可参照《钢制压力容器焊接工艺评定》的规定进行。6.3焊工应经过考试并取得合格证后方可参加焊接件的焊接工作,合格证中应注明有效期及合格项目(钢材、焊接材料、焊接方法、焊接位置等),只允许焊工在有效期内担任合格项目的焊接工作。6.4严禁使用药皮脱落或焊芯生锈的焊条、受潮结块或已熔烧过的焊剂。6.5焊条、焊剂在使用前应按技术说明书规定的烘烤时间和温度进行烘烤,低氢型焊条使用时经烘烤后应放入保温简内随时取用,保护气体纯度应符合有关标准的规定。6.6焊丝在使用前必须清除油污与铁锈。6.7对接接头、T形接头、角接接头、十字接头等对接焊缝及对接和角接组合焊缝应在焊缝的两端配置引弧和引出板,其材料和坡口型式应与焊件相同,引入引出焊缝长度,埋弧焊应大于50mm,手工电弧焊及气体保护焊应大于20mm,焊接完毕用气割切除,并修磨平整,严禁用锤击落。6.8焊接时焊工应严格遵守焊接工艺规程,不得自由施焊及在焊道外的母材上引弧。6.9当角焊缝的端部在构件上时,转角处应连续绕角施焊,起落孤点不应在端部,应缩进10mm以上,热板的连续角焊缝.其起落弧点店缩进1mm以上,如图如图4,对于端部不加引弧引出板的节点板、5、图6。

YB/T036.11-92

6.10厚度大于50mm的碳素结构钢和厚度大于36mm的低合金结构钢,应进行预热后焊接,其预热温度宜控制在100~150℃,后热温度由试验确定,预热区在焊道两侧各80~100mm范围内,当环境温度低于0℃时,其所需的预热后热温度应根据厚度由工艺试验确定。6.11多层焊道宜连续施焊,其中每层焊道焊完后应及时清理检查,如发现影响焊接质量的缺陷,必须清除后再焊。

6.12要求焊成凹形角焊缝,应采取措施使焊缝金属与母材间平缓过渡,如需加工成凹形角焊缝,不得在其表面留下切痕。

6.13焊缝出现裂纹时,焊工不得擅自处理,应报告焊接技术负责人查清原因,制定修补措施,方可处理。

6.14焊缝同一部位的返修次数,不宜超过两次,如超过两次应经过制造单位焊接技术总负责人批准后按返修工艺进行。

6.15焊接完毕焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量,合格后1、Ⅱ级焊缝在规定的部位打上焊工钢印。

7矫正修整与热处理消除应力

7.1焊接件的变形,可采用机械矫正或热矫正,热矫正一般可采用氧-乙炔焰进行,加热温度控制在700~900℃为宜,不得超过钢材的重结晶(正火)温度。低合金钢应缓冷,严禁水冷。焊接件的冷矫正或热矫正均应符合3.2.1、3.2.2、3.2.3条的规定。7.2焊接件上的所有焊疤、伤痕、尖棱、毛刺等均应焊补或修磨。7.3对于需进行焊后机械加工,精度要求高的焊接件,应在矫正修整后机械加工前进行焊后热处理,消除残余应力。碳素结构钢和低合金结构钢消除残余应力热处理温度参照表10。表.10焊接件去应力退火温度

热处理温度

550~600

550~600

600~650

14MnNb

18MnMoNb

14MMoV

600~650

15MnVN

15MnTi

560~590

或630~650

14MnMoNb

560590

或630~650

7.4消除应力处理后的焊接件,如发现裂纹等缺陷,应按6.13及6.14条规定进行返修,返修后应重新处理。

8检验

8.1碳素结构钢应在焊缝冷却到工作地点温度以后,低合金结构钢应在24h以后进行焊缝质量检验。8.2焊接缺陷分级按GB/T12469,焊缝外形尺寸按GB10854,超声波探伤按GB11345,焊缝质量检验等级按表11的规定。

表11焊缝质量检验等级

接头形式

焊缝形式

对接焊缝

对接和角接的组合焊缝

对接接头、T型接头、十字接头、角接接头对接焊缝、对接和

角接组合焊缝、角

接头形式

坡口形式

缺陷分级

焊缝系数

评定等级

检验等级

探伤比例

图样标注

外观质量检验

应标注

YB/T036.11-92

续表11

对接接头、T型接头、十字接头、角接接头RBA

应标注

注;①@一焊缝系数,f一钢材强度设计值,一焊缝强度设计值。≥0. 85

应标注

②超声波探伤用于全熔透焊缝,其探伤比例按每条焊缝长度的百分数计。N

不标注

8.3T型接头,十字接头,角接接头要求熔透的对接焊缝,其外形尺寸及极限偏差应符合表12的规定。表12T型、十字、角接接头的对接焊缝外形尺寸及极限偏差示

极限偏差

(tw/4)+

8.4进行局部探伤的焊缝,发现有不允许的缺陷时,应在该焊缝缺陷两端的延伸部位增加探伤长度,增加长度为该焊缝长度的10%,且不小于250mm,若仍有不允许的缺陷时,则该焊缝做百分之百的探伤检查。

8.5焊接件的形状、尺寸应符合图样的要求。8.5.1焊接件长、宽、高、中心距、零部件间距等未注公差值的极限偏差应符合表13的规定。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

治金设备制造通用技术条件

焊接件

1992-12-05发布

1993-07-01实施

中华人民共和国治金工业部

中华人民共和国黑色治金行业标准治金设备制造通用技术条件

焊接件

1主题内容与适用范围

YB/T 036.11-92

本标准规定了冶金设备焊接件制造各工序质量控制的一般要求及通用技术条件。本标准适用于冶金设备(包括矿山、冶炼、轧钢、环保等)及其零、部件以手工电弧焊、埋弧焊、气体保护焊、电渣焊方法焊接的碳素结构钢、低合金结构钢冶金设备焊接件的制造、检验与验收。焊接件的制造必须符合图样要求及本标准的规定,如有特殊要求时应在设计文件及订货合同中规定。

2引用标准

GB150钢制压力容器

GB324焊缝符号表示法

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB986

埋弧焊焊缝坡口的基本形式和尺寸GB1184

GB5185

形状和位置公差

金属焊接及钎焊方法在图样上的表示代号GB10854

钢结构焊缝外形尺寸

GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB12212技术制图焊缝符号的尺寸、比例及简化表示法GB/T12469焊接质量保证钢熔化焊接头的要求和缺陷分级ZBJ59002.3热切割气割质量和尺寸偏差JJQ1钢直尺检定规程

JQ4钢卷尺检定规程

YB/T036.19—92治金设备制造通用技术条件涂装冶金设备制造通用技术条件包装YB/T036.21—927

3材料

3.1一般要求

3.1.1钢材应附有质量证明书,并符合设计要求和有关标准的规定。如对钢材的质量有疑义时,应按有关标准抽样检验,其结果应符合有关标准的规定和设计文件的要求。3.1.2钢材表面锈蚀、麻点或划痕的深度不得大于该钢材厚度负偏差值的1/2。3.1.3连接材料(焊条、焊丝、焊剂、螺栓等)和涂料(保养漆、底漆、面漆等)应附有质量证明书,并应符合设计文件的要求和有关标准的规定。3.1.4钢材、连接用材料必须经质量监督部门签证合格后方可入库,并作出标记,分别放置防止变形、中华人民共和国冶金工业部1992-12-05批准1993-07-01实施

损伤和潮湿。

3.2钢材的矫正

YB/T036.11-—92

3.2.1碳素结构钢环境温度低于一16℃,低合金结构钢环境温度低于12℃时,不得冷矫正或冷弯曲。3.2.2钢材的矫正,一般在冷态下用矫正设备进行,碳素结构钢和低合金结构钢允许加热矫正,加热温度应根据钢材性能加以选择。加热矫正后的低合金钢应缓慢冷却。3.2.3矫正后的钢材表面不应有明显的凹痕,表面损伤的深度不宜大于0.5mm。3.2.44

钢材矫正后的极限偏差应符合表1的规定。表1钢材矫正后的极限偏差

钢板、扁钢的局部挠曲矢高了

角钢、槽钢、工字钢的挠曲矢高丁角钢项端直角偏差了

工字钢、槽钢腿外缘斜度子

4加工

4.1放样

示意图

允许偏差

在1m范围内

≤14 1.5

t>14 ≤1

全长弯曲矢高

f≤1.5L/1000,但

不大于5

f≤b/100

不等边角钢按长边

f≤b/80

4.1.1放样用的计量具(钢卷尺、钢直尺等)应由具有检定资格的计量部门定期按JJG4及JJG1进行检定,并在周检有效期内使用,用钢卷尺测量时,应对钢卷尺示值误差进行修正。4.1.2作样板的材料一般宜采用0.3~0.5mm的薄铁皮,作样杆的材料宜采用厚度为0.3~0.5mm,宽度为18~25mm并具有弹性的钢带制作。4.1.3制作样板及样杆时应考虑气割割缝宽度,根据工艺要求应预留焊接收缩量及机械加工余量等。4.1.4

样板极限偏差如下

成形、号料样板外围尺寸极限偏差样板上相邻孔中心距极限偏差

YB/T036.11-92

2mm/m或土7

角度测量样板极限偏差

4.1.5样板及样杆应注明作业号、零件号、材质、数量及各种加工要素,并经自检、互检、专检合格后方可使用。

4.2号料

4.2.1号料前必须对样板、样杆进行检查及核对,确认合格且无损坏和变形后方可使用。号料前应将钢材表面切割区域内的铁锈、油污等清除干净。4.2.2号料时应核对材料的材质和规格,并检查材料外观质量,合格后方可号料。4.2.3号料时应划出切割线、中心线、检查线、弯折线等,并在线的两端打上样冲,作出鲜明标记,并标明坡口形式、加工符号、下料方法等各种加工要素。4.2.4零件划线一般宜采用钢划针划线,划线偏差应小于0.5mm,大工件可用石笔或粉线划线,但划线偏差应小于1.0mm。

4.2.5号料时宜使零件受力方向与钢材的轧制方向相一致。4.3下料

4.3.1钢材下料应优先采用数控切割、仿形切割或半自动切割,钢板厚度小于或等于12mm时,可剪切下料。

4.3.2机械剪切下料断口处的截面上不得有裂纹和大于1mm的缺棱,并应清除毛刺。型钢宜优先采用铣削下料,铣削下料长度极限偏差土2mm。钢板剪切后工件尺寸的极限偏差见表2。表2钢板剪切后工件尺寸的极限偏差板

剪切线长度

>100~250

>250~1000

>1 000

极限偏差

4.3.3气割后边缘应平整,缺口允许少量焊补(按焊接工艺规定)和修磨,并应清除边缘上的熔瘤及飞溅物。气割的质量应符合ZBJ59002.3的规定,气割后零件尺寸的极限偏差应符合表3的规定,切割面平面度和割纹深度应符合表4的规定,切割面平面度的测量方法按图1。表3气割后工件尺寸的极限偏差

基本尺寸范围

切割厚度

>50~100

35~315

>315~1000

>1 000~2 000

>2000~4000

钢板厚度

切割面平面度u

割纹深度为

4.4边缘和摩擦面的加工

YB/T 036.11—92

气割面质量

斜角片

直角人

图1切割面子面度

>40~63

>63~100

4.4.1经刨削边缘零件的极限偏差为士1mm,边缘的直线度为1/3000,且不大于2mm。4.4.2铣平面的表面粗糙度R,≤25um,铣平面的顿斜度为1/1500。4.4.3焊接坡口加工尺寸及极限偏差应符合GB985或GB986的规定。4.4.4高强度螺栓连接,必须对构件摩擦面进行加工处理。处理后的摩擦面抗滑移系数应符合设计规定。

4.4.5摩擦面的加工,应优先选用喷射或抛射磨料方法,也可以用砂轮打磨,但打磨方向应与构件受力方向垂直。

4.4.6摩擦面的加工质量,采用与焊接件同材质同一处理方法的试件,通过做抗滑移系数试验的方法加以确定。一般每项工程须做三组抗滑移系数试验,抗滑移系数试件宜采用如图2所示。图2

抗滑移系数u的计算方法:

ht·Zpt

式中;N-

一由试验测得的滑动荷载,kN;ht-—传力摩擦面数;

与试件滑动荷载侧对应的高强度螺栓拧紧预拉力(或紧固轴力)之和,kN。4.5孔加工

4.5.1精制螺栓孔的直径应与螺栓公称直径相等,孔加工应采用组装后配钻铰孔,孔精度为H12,孔壁4

YB/T036.11—92

表面粗糙度R.≤12.5μm,其极限偏差应符合表5的规定。表5精制螺栓孔径极限偏差

螺栓孔直径

>18~30

>30~50

螺栓孔直径极限偏差

螺栓杆直径极限偏差

4.5.2高强度螺栓孔和普通螺栓孔的直径与螺栓杆公称直径的配合尺寸和极限偏差应符合表6的规定,螺栓孔应具有H14~H15的精度。表6高强度螺栓和制孔极限偏差

螺栓孔

公称直径

极限偏差

极限偏差

公称直径及极限偏差

4.5.3零件、部件、构件上孔的位置度,应符合GB1184的规定,成孔后任意两孔间距离未注公差尺寸的极限偏差应符合表7的规定。

同一组内任意两孔间

相邻两组的端孔间

孔的分组规定:

表?孔距的极限偏差

极限偏差

>500~1 200

与一根杆件相连的所有连接孔划为组;在节点中接板与

接头处的孔

平接头为半个拼接板上的孔为一组;>1 200~3 000

阶梯接头为两个接头之间的孔为一组;在两个相邻节点或接头间的连接孔为一组,不包括a、b所指的孔;c.

受弯构件翼缘上每1m长度内的孔为组。d.

4.5.4当孔偏差超出极限偏差要求或组装后不能穿进螺栓时,应堵孔重钻,堵孔必须用与母材相匹配的焊条与焊丝补焊,严禁用铁块堵塞。4.6弯形

YB/T036.11-92

4.6.1钢材压弯应采用成形设备进行,不应使用大锤直接敲击。钢材弯形环境温度应符合3.2.1的规定,弯曲半径R大于下列数值时方可压弯(图3):a.

钢板R≥25t

R——弯曲半径;

钢板厚度。

工字钢R≥25H或R≥256(随弯曲方向而定)H-

工字钢高;

b-—工字钢腿宽。

c.槽钢R≥45b或R≥25H(随弯曲方向而定)H——槽钢高;

6槽钢腿宽。

角钢R≥456bzxz.net

角钢宽(对不等边角钢随弯曲方向而定)。北亚

4.6.2压弯半径小于4.6.1条的规定时应采用热弯,热弯一般应采用整体加热,特殊情况下可用局部加热,加热温度为900~1050℃,碳素结构钢温度下降到700℃和低合金结构钢温度下降到800℃之前应结束加工,低合金结构钢应缓慢冷却。4.6.3弯形零件应用弦长不小于1500mm的弧形样板检查,弯形零件弦长小于.1500mm时,样板的弦长应与零件的弦长相等,圆简成形用不小于直径弦长的样板检查,其间隙不得大于2.0mm。4.6.4管子的弯曲半径、椭圆度和波纹深度的极限偏差按表8的规定。表8弯管的极限偏差

偏差名称

R=75~125

R=160300

R=500~1000

R>1000

管子外径

示意图

偏差名称

弯曲处的波纹

5装配

YB/T036.11-92

续表8

管子外径

示意图

5.1装配前应将连接表面及沿焊缝中心每边30~50mm范围内的铁锈、毛刺和油污等清除干净。5.2装配前应详细检查零、部件尺寸偏差,合格后方可装配,焊接接头的装配偏差不得超过表9的规定。

表9焊接接头装配的极限偏差

间隙a

对口错边量6

示意图

极限偏差

最大不大于3

搭接长度L

间隙e

YB/T036.11—92

续表9

示意图

极限偏差

埋弧焊e<0.5

5.3定位焊所用的焊接材料应与正式焊接使用的焊接材料相同,定位焊焊缝长度不宜小于20mm,厚度不宜超过设计焊缝厚度的%,定位焊应由持相应合格证的焊工担任。5.4当发现定位焊焊缝有裂纹、夹渣、未熔合等缺陷时,应清除干净后重新焊接。5.5装配后圆简件同一断面上最大内径与最小内径之差应不大于该断面设计直径的1%,且不大于.25mm。

6焊接

6.1当首次采用的钢材、焊接材料、及改变材料牌号、规格、焊接方法、焊后热处理等,必须进行焊接工艺评定,并提出完整的焊接工艺评定报告,根据该报告和图样要求编制焊接工艺规程。6.2焊接工艺评定可参照《钢制压力容器焊接工艺评定》的规定进行。6.3焊工应经过考试并取得合格证后方可参加焊接件的焊接工作,合格证中应注明有效期及合格项目(钢材、焊接材料、焊接方法、焊接位置等),只允许焊工在有效期内担任合格项目的焊接工作。6.4严禁使用药皮脱落或焊芯生锈的焊条、受潮结块或已熔烧过的焊剂。6.5焊条、焊剂在使用前应按技术说明书规定的烘烤时间和温度进行烘烤,低氢型焊条使用时经烘烤后应放入保温简内随时取用,保护气体纯度应符合有关标准的规定。6.6焊丝在使用前必须清除油污与铁锈。6.7对接接头、T形接头、角接接头、十字接头等对接焊缝及对接和角接组合焊缝应在焊缝的两端配置引弧和引出板,其材料和坡口型式应与焊件相同,引入引出焊缝长度,埋弧焊应大于50mm,手工电弧焊及气体保护焊应大于20mm,焊接完毕用气割切除,并修磨平整,严禁用锤击落。6.8焊接时焊工应严格遵守焊接工艺规程,不得自由施焊及在焊道外的母材上引弧。6.9当角焊缝的端部在构件上时,转角处应连续绕角施焊,起落孤点不应在端部,应缩进10mm以上,热板的连续角焊缝.其起落弧点店缩进1mm以上,如图如图4,对于端部不加引弧引出板的节点板、5、图6。

YB/T036.11-92

6.10厚度大于50mm的碳素结构钢和厚度大于36mm的低合金结构钢,应进行预热后焊接,其预热温度宜控制在100~150℃,后热温度由试验确定,预热区在焊道两侧各80~100mm范围内,当环境温度低于0℃时,其所需的预热后热温度应根据厚度由工艺试验确定。6.11多层焊道宜连续施焊,其中每层焊道焊完后应及时清理检查,如发现影响焊接质量的缺陷,必须清除后再焊。

6.12要求焊成凹形角焊缝,应采取措施使焊缝金属与母材间平缓过渡,如需加工成凹形角焊缝,不得在其表面留下切痕。

6.13焊缝出现裂纹时,焊工不得擅自处理,应报告焊接技术负责人查清原因,制定修补措施,方可处理。

6.14焊缝同一部位的返修次数,不宜超过两次,如超过两次应经过制造单位焊接技术总负责人批准后按返修工艺进行。

6.15焊接完毕焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量,合格后1、Ⅱ级焊缝在规定的部位打上焊工钢印。

7矫正修整与热处理消除应力

7.1焊接件的变形,可采用机械矫正或热矫正,热矫正一般可采用氧-乙炔焰进行,加热温度控制在700~900℃为宜,不得超过钢材的重结晶(正火)温度。低合金钢应缓冷,严禁水冷。焊接件的冷矫正或热矫正均应符合3.2.1、3.2.2、3.2.3条的规定。7.2焊接件上的所有焊疤、伤痕、尖棱、毛刺等均应焊补或修磨。7.3对于需进行焊后机械加工,精度要求高的焊接件,应在矫正修整后机械加工前进行焊后热处理,消除残余应力。碳素结构钢和低合金结构钢消除残余应力热处理温度参照表10。表.10焊接件去应力退火温度

热处理温度

550~600

550~600

600~650

14MnNb

18MnMoNb

14MMoV

600~650

15MnVN

15MnTi

560~590

或630~650

14MnMoNb

560590

或630~650

7.4消除应力处理后的焊接件,如发现裂纹等缺陷,应按6.13及6.14条规定进行返修,返修后应重新处理。

8检验

8.1碳素结构钢应在焊缝冷却到工作地点温度以后,低合金结构钢应在24h以后进行焊缝质量检验。8.2焊接缺陷分级按GB/T12469,焊缝外形尺寸按GB10854,超声波探伤按GB11345,焊缝质量检验等级按表11的规定。

表11焊缝质量检验等级

接头形式

焊缝形式

对接焊缝

对接和角接的组合焊缝

对接接头、T型接头、十字接头、角接接头对接焊缝、对接和

角接组合焊缝、角

接头形式

坡口形式

缺陷分级

焊缝系数

评定等级

检验等级

探伤比例

图样标注

外观质量检验

应标注

YB/T036.11-92

续表11

对接接头、T型接头、十字接头、角接接头RBA

应标注

注;①@一焊缝系数,f一钢材强度设计值,一焊缝强度设计值。≥0. 85

应标注

②超声波探伤用于全熔透焊缝,其探伤比例按每条焊缝长度的百分数计。N

不标注

8.3T型接头,十字接头,角接接头要求熔透的对接焊缝,其外形尺寸及极限偏差应符合表12的规定。表12T型、十字、角接接头的对接焊缝外形尺寸及极限偏差示

极限偏差

(tw/4)+

8.4进行局部探伤的焊缝,发现有不允许的缺陷时,应在该焊缝缺陷两端的延伸部位增加探伤长度,增加长度为该焊缝长度的10%,且不小于250mm,若仍有不允许的缺陷时,则该焊缝做百分之百的探伤检查。

8.5焊接件的形状、尺寸应符合图样的要求。8.5.1焊接件长、宽、高、中心距、零部件间距等未注公差值的极限偏差应符合表13的规定。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。