GB/T 3075-1982

基本信息

标准号: GB/T 3075-1982

中文名称:金属轴向疲劳试验方法

标准类别:国家标准(GB)

英文名称: Metal axial fatigue test method

标准状态:已作废

发布日期:1982-05-10

实施日期:1983-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:280996

标准分类号

标准ICS号:冶金>>金属材料试验>>77.040.10金属材料力学试验

中标分类号:冶金>>金属理化性能试验方法>>H22金属力学性能试验方法

关联标准

替代情况:被GB/T 3075-2008代替

出版信息

出版社:中国标准出版社

页数:13页

标准价格:12.0 元

出版日期:1983-02-01

相关单位信息

首发日期:1982-05-10

复审日期:2004-10-14

起草人:高舜之、何荣军

起草单位:冶金部钢研院

提出单位:中华人民共和国治金工业部

发布部门:国家标准总局

主管部门:中国钢铁工业协会

标准简介

本标准适用于金属试样在室温空气中承受循环应力的恒负荷幅轴向疲劳试验。 GB/T 3075-1982 金属轴向疲劳试验方法 GB/T3075-1982 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

金属轴向疲劳试验方法

Method of axial force controlled fatiguetesting of metals

669:620

.178.3

GB 3075—82

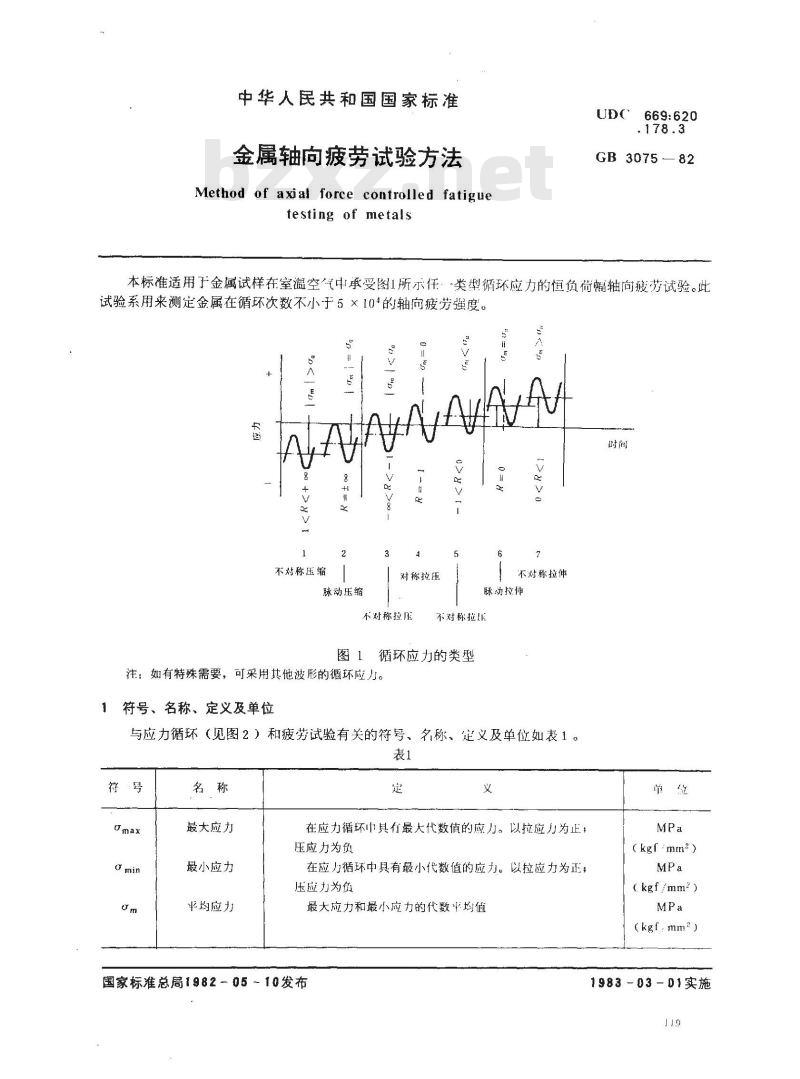

本标准适用子金属试样在室温空气中承受图1所示任:-类型循环应力的恒负荷幅轴向疲劳试验。此试验系用来测定金属在循环次数不小于5×104的轴向疲劳强度。5

不对称压缩

脉动压缩

对称拉压

不对称拉压

不对称拉伸

脉动拉伸

不对称拉旧

图1循环应力的类型

注:如有特殊需要,可采用其他波形的循环应力。符号、名称、定义及单位

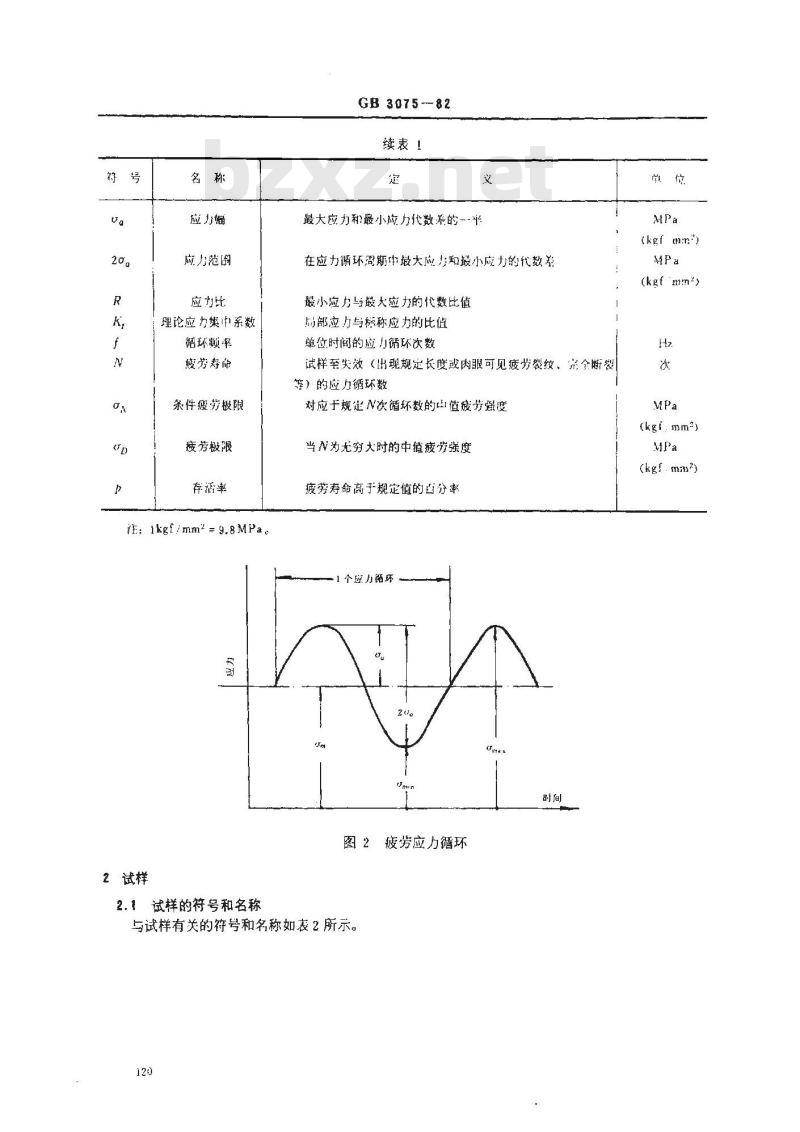

与应力循环(见图2)和疲劳试验有关的符号、名称、定义及单位如表1。表1

符·号

最大应力

最小应力

平均应力

在应力循环中具有最大代数值的应力。以拉应力为正,压应力为负

在应乃循环中具有最小代数值的应力。以拉应力为正,压应力为负

最大应力和最小应力的代数平均值国家标准总局1982-05-10发布

(kgf imm2)

(kgf/mm2)

(kgf.mm2)

1983-03-D1实施

应力幅

应力范围

应力比

理论应力集中系数

循环濒率

俊常筹命

条件瘦劳极限

疫劳极限

存活率

注: 1kgf /mm\= 9.8MPa。

2试样

2.试样的符号和名称

GB3075-82

续表!

最大应力和最小应力代数系的一平在应力谐环周期中最大应力和最小应力的代数差最小应力与最大应力的代数比值局部应力与标称应力的比值

单位时阅的应小循环次数

试样至失效(出现规定长度或肉眼可见疲劳裂纹、完个晰裂等)的应力循环数

对应于规定N次循坏数的山值疲芳强度当N为无穷大时的中值疲劳强度

疲劳寿命高于规定值的当分率

个力循坏

图2疲劳应力循环

与试样有关的符号和名称如表2所示。120

(kgf mn)

(kgf mn*)

(kgi.mm2)

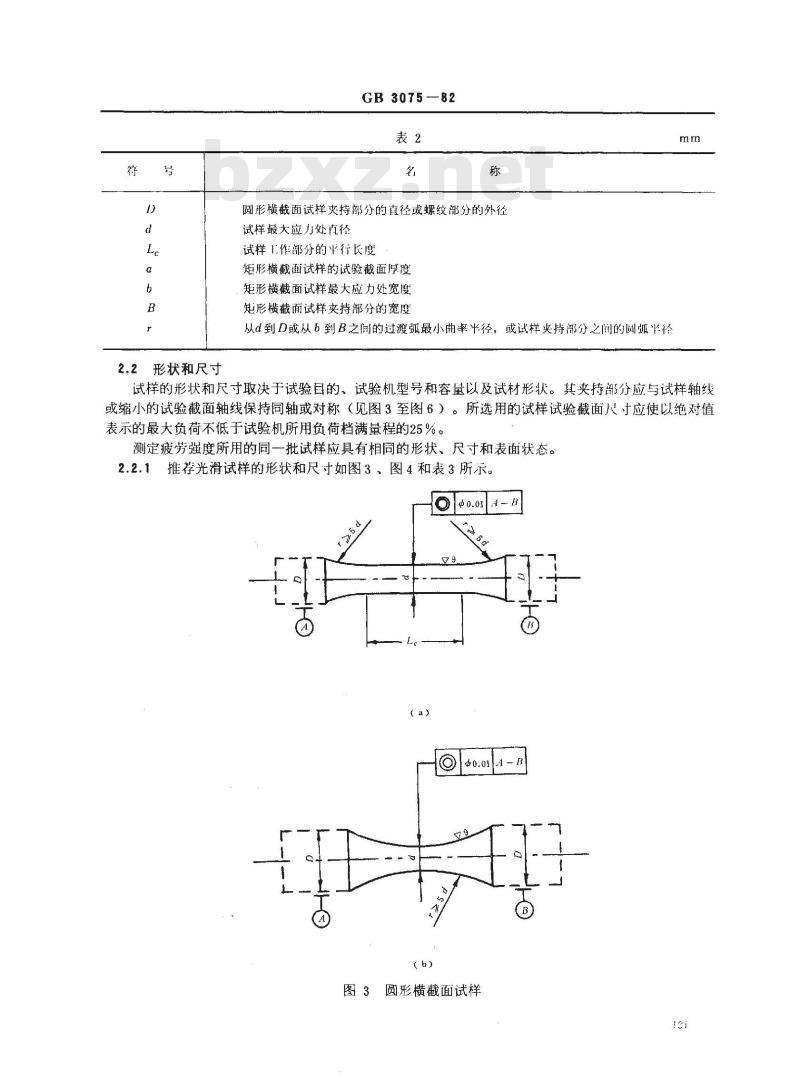

2.2形状和尺寸

GB 3075—82

圆形横截面试样灾持部分的直径或螺纹部分的外径试样最大应力处直径

试样1作部分的平行长度

矩形横截面试样的试验截面厚度矩形横截面试样最大应力处宽度矩形横截面试样夹持部分的宽度从d到D或从b到B之间的过渡孤最小曲率半径,或试样夹持部分之间的阅弧平径mm

试样的形状和尺寸取决于试验目的、试验机型号和容量以及试材形状。其夹持部分应与试样轴线或缩小的试验截面轴线保持同轴或对称(见图3至图6)。所选用的试样试验截面八寸应使以绝对值表示的最大负荷不低于试验机所用负荷档满量程的25%。测定疲劳强度所用的同一批试样应具有相同的形状、尺寸和表面状态。2.2.1推荐光滑试样的形状和尺寸如图3、图4和表3所示。0.0-

圆形横截面试样

GB3075—82

0.024 B

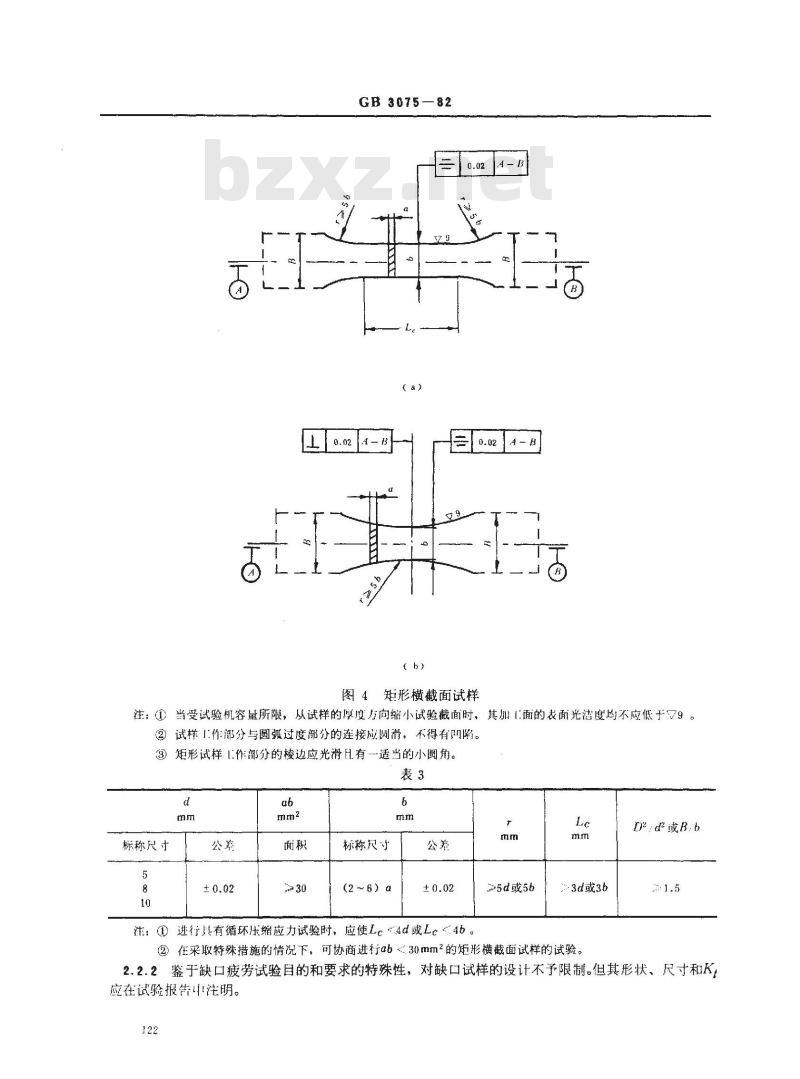

图4矩形横截面试样

注:①当受试验机容量所限,从试样的厚度方向缩小试验截面时,其加1面的表面光洁度均不应低于又9②试样1作部分与圆弧过度部分的连接应圆滑,不得有叫陷。③矩形试样「作部分的棱边应光滑H有适当的小圆角。表3

标称尺寸

标称尺寸

(2 ~6)

注:①进行具有循环压缩应力试验时,应使Lc4d或Lc4b。mm

5d或5b

D/d或B.b

3d或3b

②在采取特殊措施的情况下,可协商进行ab<30mm2的炬形横截面试样的试验。31.5

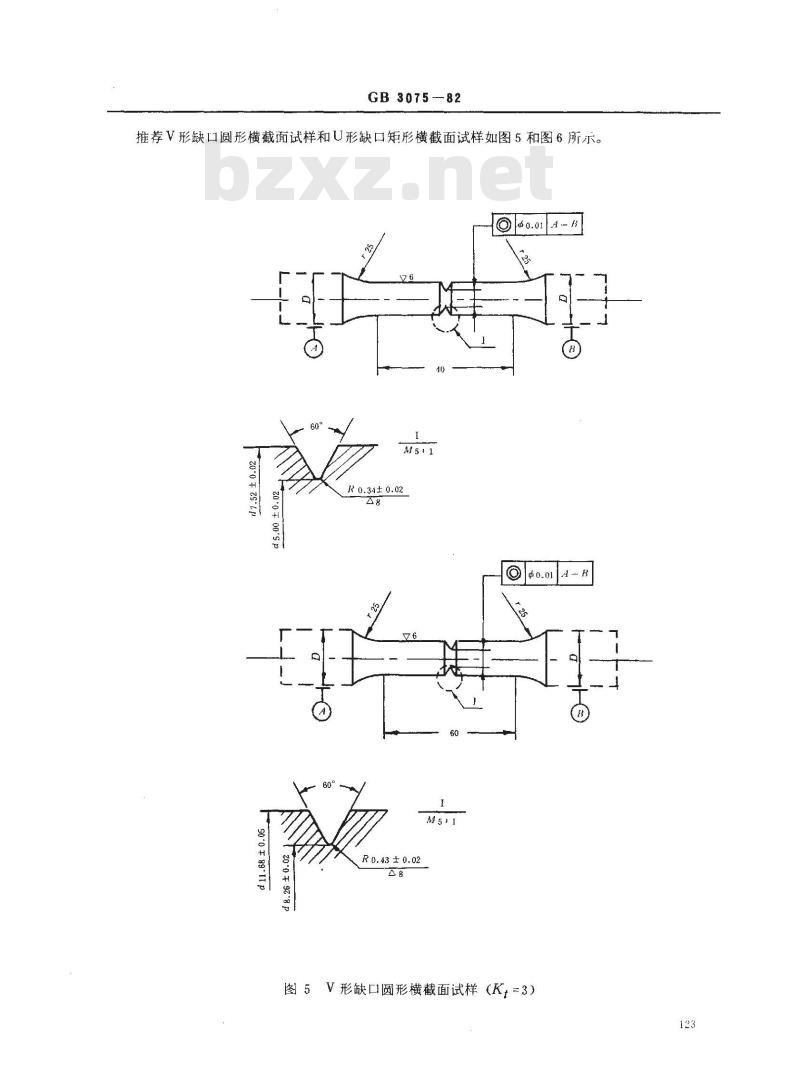

2.2.2鉴于缺口疲劳试验目的和要求的特殊性,对缺口试样的设计不予限制。但其形状、尺寸和K,应在试验报告中注明。

GB3075-82

推荐V形缺口圆形横截面试样和U形缺口矩形横截面试样如图5和图6所示。po.o1.4

R0.34± 0.02

R0.43 ± 0.02

图5V形缺口圆形横截面试样(K,=3)123

GB 3075--82

= 0. 02 {-- 8

图6U形缺口矩形横截面试样

(K =3 R/B =0.05 6/B =0.7)

2.2.3圆形试样实际最小直径的测鼠误差不大于土0.01mm;矩形试样实际最小截面尺寸的测量误差不大于±0.5%。

测量试样尺寸时,应防止损伤试样表面。2.2.4试样夹持部分的形状和尺寸应根据试验机的夹!具和试料合理设计。其横截面积与试样最大应力截面面积之比依夹持方法而定,但不应小1.5。件试样为螺纹夹持,则上述比值应尽鼠大些,并采用细牙螺纹为宜。

2.3制备和贮存

2.3.1选取的试样毛坏应能代表原材料的组织性能。取样部位、取向和方法按有关标准执行。2.3.2所采用的加11艺应尽量使试样表面产生的残余应力和加1硬化减至最小,在加1过程书,应防止过热或其他因素的影响而改变材料的疲劳性能,力求试样表面质量均勾一致。在铣削、车削和磨削过程中,应适当地逐次减小切削深度和走刀量,并提供足够的冷却。2.3.3样坏进行热处理时,应防止变形和表面层变质。2.3.4建议纵向铣削、精车和精磨后,再用纵向抛光的方法进行工作部分表面的最后精加1。2.3.5试样精加1后,应仔细清洗、要善保存,以防止试样变形、表面损伤和腐蚀。注:试样加工艺见附求A。必要时,可由有方而协商议定此艺。3试验条件

3.1负荷

可使用不同类型的轴向疲劳试验机。试验时,应满足以下要求:3.1.1静负荷示值精度:

a.负荷示值误差不大于±1%。

b.负荷示值变动度不大于1%。

3.1.2在连续试验10小时内,动负荷示值波动度:a。平均负荷示值波动度不大于使用负荷满量程的土1%。b.负荷振幅示值波动度不大于使用负荷满量程的土2%。3.1.3负荷需轴向施加

l:、下夹具应牢固地夹紧试样端部。夹具的中心线应尽量与试验机的施力轴线重合,确保沿试样124

轴线无间隙地准确传递循环负荷。GB 3075—82

推荐用电阻应变片测量试验机上试样的弯曲百分率。其测量方法见附录B。3.2频率

应力循环频率取决于所用试验机类型、试样刚度和试验要求,所选取的频率不得引起试样试验部分发热。建议试验频率在10~200Hz范围内。同一批试样的试验应在大致相同的频率下进行。注:-般情况下,试验机应按国家有关标准或规程,每年至少校验次。4试验程序

4.1安装试样

安装试样时必须仔细操作,使试样与试验机上、下夹!具保持同轴,尽量减少试样承受规定轴向应力以外的其他应力。

4.2施加负荷

施加负荷应平稳、准确,不得超载。在整个试验过程中,动负荷示值波动度应符合3.1.2款的规定。

4.3终止试验

试样在规定应力下,通常一直连续试验至试样失效或规定循环次数。试样失效应发生在(a)形试样的Lc内或(b)形试样的最大应力截面处,否则试验结果无效。试验过程如有中断,需在试验报告中注明中断时的循环次数和间歇时间。4.4条件疲劳极限和S一N曲线的测定4.4.1条件疲劳极限的测定

用升降法测定材料的条件疲劳极限。试样的数量通常需13根以上。应力增量4α般在预计疲劳极限的5%以内,试验可在3~5级应力水平下进行。应使第一根试样的试验应力水平略离于预计疲劳极限。根据上一根试样的试验结果(失效或通过),决定下--根试样的试验应力水平(降低或升高),直至完成全部试验。对第一次出现相反结果(失效和通过;通过和失效)以前的试验数据,如在以后试验数据的波动范围之外,则予以舍弃,如在上述波动范围之内,则作为有效数据加以利用,邸在试验过程,陆续将它们平移到第一对相反结果之后,作为该试样所在应力水平下的第--个有效数据。条件疲劳极限的计算公式:

ON=m台

式中:m一一有效试验的总次数(失效及通过的数据点均计算在内);n—试验应力水平级数

Oi—-第讠级应力水平;

V;第i级应力水平下的试验次数。上述公式求出的条件疲劳极限存活率为50%。如果需要,可对试验结果用数理统计方法进行数据处理,求出任一存活率下的条件疲劳极限。注:根据材料技术条件或协议规定,可采用其他方法测定条件疲劳极限。4.4.2S-N曲线的测定

通常,至少取5级应力水平。各级应力水平上试样的数量分配应随着应力水平的降低而逐渐增加。用升降法求得的条件疲劳极限作为S一N曲线上最低应力水半点。以。为纵坐标,N为横坐标,用最佳拟合法绘制成一条曲线,如图7所示。关于每级应力水平上所用试样个数,必要时由双方协商议定。12

5结果表示和试验报告

5.1结果表示

GB 3075—82

·升降法试验中实效

一升降法试验中通过

0成组法试验数据

疲劳寿命,次

图7 S-N曲线

由疲劣试验数据分散度较大,为了获得比较可靠的试验结果,除设计合理的疲劳试验方案外,疲劳试验数据应采用统计方法进行处理。试验结果般用图解法表示、推荐如下图形表示法。5.1.1 S- N曲线

这是最常用的·-种疲劳试验结果表示方法。绘制S-N曲线时,-般以应力幅或取决于循环应力类型的其他应力值(在不对称拉压下,通常是以最大应力幅)为纵坐标,循环次数V(疲劳寿命)为坐标。

N均采用对数坐标,应力可按具体情况而采用线性坐标或对数坐标,见图?。此外,按照不同要求,可绘制成各种参量(如平均应om、应力比R、存活率p等)的S.N曲线。5.1.2耐久图

对于规定谢久时间N(疲劳寿命),表示极限循环应力与平均应力关系的图。应力(a)与平均啦力(Um)关系图,见图8。a.

最大应力(Oma),最小应力(min)平均应力(Om)关系图(GoodmanSmith图),见图9。

最大应力(0max)与最小应力(0mn)关系图,见图10。等寿命图,见图11。

5.2试验报告

按照要求报告试验结果。报告中应清楚说明如下内容:5.2.1材料的牌号、炉号、规格、化学成分、热处理.1艺及常规力学性能。试样的制备「艺及其形状、尺寸和表面状态。5.2.2

试验机型号。

应循环形式、①m、2、R。

试验频率了。

超出10~35℃的试验环境温度和50~70%的相对凝度,5.2.6

试验过程自不符合要求条件的低何偏差。126

对应于。的脚线

GB 3075—82

服强度

抗拉强度

图8试验(理论)结果

Haigh图

对应于一Um的

m曲线。

一0m压缩

对应于一m

的min曲线

不对称压缩

对应于+m的

max曲线

对应干+m的

Tmin曲线

不对称拉伸

图9Umax和Omin与0m关系图(理论结果)Goodman - S mith 图

+确拉伸

—560

最大应力极限

GB3075-82

小应力极

图10?max-min关系图(理论结果)ROS图

最小应力

最小应力

kgf/mm2

等寿命图

屈服点

pmu/ysy

A.1车削免费标准下载网bzxz

A.1.1车削粗加工

GB 3075—82

附录A

疲劳试样机械加工工艺

(参考件)

将试样的直径从α+5mm(c是试样标称直径d加上适当的表面抛光余量)车至a+0.5mm时,应逐次减少其切削深度。建议切削深度为:1.25mm

注:高强度材料试样的表面抛光余量为0.025mm。A.1.2车削精加工

将试样的直径从α+0.5mm车至r时,应进一步逐次减少切削深度。建议切削深度为:0.125 mm

应采用较小的走刀量,如每转不超过0.06mm。A.2铣削

此方法可用于从料坏切取试样毛坏,并将矩形横截面试样毛坏加工到试样的标称尺寸。其切削速度和进刀量应根据试样材料而定。精铣时,应考虑到所要求的表面精加工质量。磨削

对因热处理而提高强度以至不易车削加工的材料,可将试样毛坏直径车至+0.5mm后进行热处理。然后采用磨削精加工至直径为。建议采用如下磨削深度:

比标称直径大0.1mm之前,磨削深度为0.030mm,比标称直径大0.025mm之前,磨削深度为0.005mm*以0.0025mm的磨削深度,磨到试样直径为。磨消时,应充分冷却。

A.4表面抛光

当试验部分直径加工至后,用逐次变细的砂布或砂纸,沿近似平行于试样的轴向进行机械或手工抛光。使其表面光洁度达V9(R0.16~0.32μm)。6000号水磨碳化硅砂纸可用来进行试验部分表面的最后抛光。注:本工艺虽适丁加工多种金属材料,但并非方能。因此,应根据试样的材料性能选择合理的加工艺。A.5缺口试样的加工

缺口试样的加工工艺与光滑试样的基本相同。A.5.1粗车缺口,留余量0.3~0.5mm。A5.2根据材料强度水平,对缺口进行车削或磨削精加I,其精加工工艺参考A.1.2条,A.2章及A.3章。

A.5.3若采用上述工艺后尚达不到缺口光洁度要求,则需进行抛光。129

B.1原理

GB 3075—82

附录B

用电阻应变片测定轴向疲劳试验机上试样弯曲百分率方法简介

(参考件)

将贴有应变片的校准棒安装在试验机上,在受力状态下测量各应变片的变形,并由下式计算上述校准棒由下受力不同轴所产升的弯曲百分率:e

式:Smax

B.2装置

校准棒上所测得的最大变形;

校准棒上所测得的平均变形。

B.2.1校准棒:

B.2.1.1校准棒的材料、形状和尺寸应类似试验试样,其直径可采用10mm或20mm。B2.1.2应变片在校准棒上的分布应均勾,并能测定出最大弯曲或接近最大弯曲。B.2.2测量系统

可用由稳压电源、放大器、数字电压表等组成的测量系统进行测量,也可用其它变形测量系统,其测量误差不得低于3%。

B.3程序

B.3.1将校准棒的一端装卡在试验机上,其另-端不夹紧,处于自由状态。B.3.2试验机加荷系统和变形测量系统调零。B.3.3将校准棒的自由端(非夹持端)夹紧。B.3.4按照试验机负荷最大量程的10%、20%、30%、40%、50%施加负荷,并在每级负荷下测量校准棒上的各应变片变形。

B.3.5按照B,11的公式计算校准棒的弯曲百分率。附加说明:

本标准由中华人民共和国冶金厂业部提出。本标准由冶金部钢铁研究总院负责起草。本标准士要起草人高舜之、何荣年。130

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

金属轴向疲劳试验方法

Method of axial force controlled fatiguetesting of metals

669:620

.178.3

GB 3075—82

本标准适用子金属试样在室温空气中承受图1所示任:-类型循环应力的恒负荷幅轴向疲劳试验。此试验系用来测定金属在循环次数不小于5×104的轴向疲劳强度。5

不对称压缩

脉动压缩

对称拉压

不对称拉压

不对称拉伸

脉动拉伸

不对称拉旧

图1循环应力的类型

注:如有特殊需要,可采用其他波形的循环应力。符号、名称、定义及单位

与应力循环(见图2)和疲劳试验有关的符号、名称、定义及单位如表1。表1

符·号

最大应力

最小应力

平均应力

在应力循环中具有最大代数值的应力。以拉应力为正,压应力为负

在应乃循环中具有最小代数值的应力。以拉应力为正,压应力为负

最大应力和最小应力的代数平均值国家标准总局1982-05-10发布

(kgf imm2)

(kgf/mm2)

(kgf.mm2)

1983-03-D1实施

应力幅

应力范围

应力比

理论应力集中系数

循环濒率

俊常筹命

条件瘦劳极限

疫劳极限

存活率

注: 1kgf /mm\= 9.8MPa。

2试样

2.试样的符号和名称

GB3075-82

续表!

最大应力和最小应力代数系的一平在应力谐环周期中最大应力和最小应力的代数差最小应力与最大应力的代数比值局部应力与标称应力的比值

单位时阅的应小循环次数

试样至失效(出现规定长度或肉眼可见疲劳裂纹、完个晰裂等)的应力循环数

对应于规定N次循坏数的山值疲芳强度当N为无穷大时的中值疲劳强度

疲劳寿命高于规定值的当分率

个力循坏

图2疲劳应力循环

与试样有关的符号和名称如表2所示。120

(kgf mn)

(kgf mn*)

(kgi.mm2)

2.2形状和尺寸

GB 3075—82

圆形横截面试样灾持部分的直径或螺纹部分的外径试样最大应力处直径

试样1作部分的平行长度

矩形横截面试样的试验截面厚度矩形横截面试样最大应力处宽度矩形横截面试样夹持部分的宽度从d到D或从b到B之间的过渡孤最小曲率半径,或试样夹持部分之间的阅弧平径mm

试样的形状和尺寸取决于试验目的、试验机型号和容量以及试材形状。其夹持部分应与试样轴线或缩小的试验截面轴线保持同轴或对称(见图3至图6)。所选用的试样试验截面八寸应使以绝对值表示的最大负荷不低于试验机所用负荷档满量程的25%。测定疲劳强度所用的同一批试样应具有相同的形状、尺寸和表面状态。2.2.1推荐光滑试样的形状和尺寸如图3、图4和表3所示。0.0-

圆形横截面试样

GB3075—82

0.024 B

图4矩形横截面试样

注:①当受试验机容量所限,从试样的厚度方向缩小试验截面时,其加1面的表面光洁度均不应低于又9②试样1作部分与圆弧过度部分的连接应圆滑,不得有叫陷。③矩形试样「作部分的棱边应光滑H有适当的小圆角。表3

标称尺寸

标称尺寸

(2 ~6)

注:①进行具有循环压缩应力试验时,应使Lc4d或Lc4b。mm

5d或5b

D/d或B.b

3d或3b

②在采取特殊措施的情况下,可协商进行ab<30mm2的炬形横截面试样的试验。31.5

2.2.2鉴于缺口疲劳试验目的和要求的特殊性,对缺口试样的设计不予限制。但其形状、尺寸和K,应在试验报告中注明。

GB3075-82

推荐V形缺口圆形横截面试样和U形缺口矩形横截面试样如图5和图6所示。po.o1.4

R0.34± 0.02

R0.43 ± 0.02

图5V形缺口圆形横截面试样(K,=3)123

GB 3075--82

= 0. 02 {-- 8

图6U形缺口矩形横截面试样

(K =3 R/B =0.05 6/B =0.7)

2.2.3圆形试样实际最小直径的测鼠误差不大于土0.01mm;矩形试样实际最小截面尺寸的测量误差不大于±0.5%。

测量试样尺寸时,应防止损伤试样表面。2.2.4试样夹持部分的形状和尺寸应根据试验机的夹!具和试料合理设计。其横截面积与试样最大应力截面面积之比依夹持方法而定,但不应小1.5。件试样为螺纹夹持,则上述比值应尽鼠大些,并采用细牙螺纹为宜。

2.3制备和贮存

2.3.1选取的试样毛坏应能代表原材料的组织性能。取样部位、取向和方法按有关标准执行。2.3.2所采用的加11艺应尽量使试样表面产生的残余应力和加1硬化减至最小,在加1过程书,应防止过热或其他因素的影响而改变材料的疲劳性能,力求试样表面质量均勾一致。在铣削、车削和磨削过程中,应适当地逐次减小切削深度和走刀量,并提供足够的冷却。2.3.3样坏进行热处理时,应防止变形和表面层变质。2.3.4建议纵向铣削、精车和精磨后,再用纵向抛光的方法进行工作部分表面的最后精加1。2.3.5试样精加1后,应仔细清洗、要善保存,以防止试样变形、表面损伤和腐蚀。注:试样加工艺见附求A。必要时,可由有方而协商议定此艺。3试验条件

3.1负荷

可使用不同类型的轴向疲劳试验机。试验时,应满足以下要求:3.1.1静负荷示值精度:

a.负荷示值误差不大于±1%。

b.负荷示值变动度不大于1%。

3.1.2在连续试验10小时内,动负荷示值波动度:a。平均负荷示值波动度不大于使用负荷满量程的土1%。b.负荷振幅示值波动度不大于使用负荷满量程的土2%。3.1.3负荷需轴向施加

l:、下夹具应牢固地夹紧试样端部。夹具的中心线应尽量与试验机的施力轴线重合,确保沿试样124

轴线无间隙地准确传递循环负荷。GB 3075—82

推荐用电阻应变片测量试验机上试样的弯曲百分率。其测量方法见附录B。3.2频率

应力循环频率取决于所用试验机类型、试样刚度和试验要求,所选取的频率不得引起试样试验部分发热。建议试验频率在10~200Hz范围内。同一批试样的试验应在大致相同的频率下进行。注:-般情况下,试验机应按国家有关标准或规程,每年至少校验次。4试验程序

4.1安装试样

安装试样时必须仔细操作,使试样与试验机上、下夹!具保持同轴,尽量减少试样承受规定轴向应力以外的其他应力。

4.2施加负荷

施加负荷应平稳、准确,不得超载。在整个试验过程中,动负荷示值波动度应符合3.1.2款的规定。

4.3终止试验

试样在规定应力下,通常一直连续试验至试样失效或规定循环次数。试样失效应发生在(a)形试样的Lc内或(b)形试样的最大应力截面处,否则试验结果无效。试验过程如有中断,需在试验报告中注明中断时的循环次数和间歇时间。4.4条件疲劳极限和S一N曲线的测定4.4.1条件疲劳极限的测定

用升降法测定材料的条件疲劳极限。试样的数量通常需13根以上。应力增量4α般在预计疲劳极限的5%以内,试验可在3~5级应力水平下进行。应使第一根试样的试验应力水平略离于预计疲劳极限。根据上一根试样的试验结果(失效或通过),决定下--根试样的试验应力水平(降低或升高),直至完成全部试验。对第一次出现相反结果(失效和通过;通过和失效)以前的试验数据,如在以后试验数据的波动范围之外,则予以舍弃,如在上述波动范围之内,则作为有效数据加以利用,邸在试验过程,陆续将它们平移到第一对相反结果之后,作为该试样所在应力水平下的第--个有效数据。条件疲劳极限的计算公式:

ON=m台

式中:m一一有效试验的总次数(失效及通过的数据点均计算在内);n—试验应力水平级数

Oi—-第讠级应力水平;

V;第i级应力水平下的试验次数。上述公式求出的条件疲劳极限存活率为50%。如果需要,可对试验结果用数理统计方法进行数据处理,求出任一存活率下的条件疲劳极限。注:根据材料技术条件或协议规定,可采用其他方法测定条件疲劳极限。4.4.2S-N曲线的测定

通常,至少取5级应力水平。各级应力水平上试样的数量分配应随着应力水平的降低而逐渐增加。用升降法求得的条件疲劳极限作为S一N曲线上最低应力水半点。以。为纵坐标,N为横坐标,用最佳拟合法绘制成一条曲线,如图7所示。关于每级应力水平上所用试样个数,必要时由双方协商议定。12

5结果表示和试验报告

5.1结果表示

GB 3075—82

·升降法试验中实效

一升降法试验中通过

0成组法试验数据

疲劳寿命,次

图7 S-N曲线

由疲劣试验数据分散度较大,为了获得比较可靠的试验结果,除设计合理的疲劳试验方案外,疲劳试验数据应采用统计方法进行处理。试验结果般用图解法表示、推荐如下图形表示法。5.1.1 S- N曲线

这是最常用的·-种疲劳试验结果表示方法。绘制S-N曲线时,-般以应力幅或取决于循环应力类型的其他应力值(在不对称拉压下,通常是以最大应力幅)为纵坐标,循环次数V(疲劳寿命)为坐标。

N均采用对数坐标,应力可按具体情况而采用线性坐标或对数坐标,见图?。此外,按照不同要求,可绘制成各种参量(如平均应om、应力比R、存活率p等)的S.N曲线。5.1.2耐久图

对于规定谢久时间N(疲劳寿命),表示极限循环应力与平均应力关系的图。应力(a)与平均啦力(Um)关系图,见图8。a.

最大应力(Oma),最小应力(min)平均应力(Om)关系图(GoodmanSmith图),见图9。

最大应力(0max)与最小应力(0mn)关系图,见图10。等寿命图,见图11。

5.2试验报告

按照要求报告试验结果。报告中应清楚说明如下内容:5.2.1材料的牌号、炉号、规格、化学成分、热处理.1艺及常规力学性能。试样的制备「艺及其形状、尺寸和表面状态。5.2.2

试验机型号。

应循环形式、①m、2、R。

试验频率了。

超出10~35℃的试验环境温度和50~70%的相对凝度,5.2.6

试验过程自不符合要求条件的低何偏差。126

对应于。的脚线

GB 3075—82

服强度

抗拉强度

图8试验(理论)结果

Haigh图

对应于一Um的

m曲线。

一0m压缩

对应于一m

的min曲线

不对称压缩

对应于+m的

max曲线

对应干+m的

Tmin曲线

不对称拉伸

图9Umax和Omin与0m关系图(理论结果)Goodman - S mith 图

+确拉伸

—560

最大应力极限

GB3075-82

小应力极

图10?max-min关系图(理论结果)ROS图

最小应力

最小应力

kgf/mm2

等寿命图

屈服点

pmu/ysy

A.1车削免费标准下载网bzxz

A.1.1车削粗加工

GB 3075—82

附录A

疲劳试样机械加工工艺

(参考件)

将试样的直径从α+5mm(c是试样标称直径d加上适当的表面抛光余量)车至a+0.5mm时,应逐次减少其切削深度。建议切削深度为:1.25mm

注:高强度材料试样的表面抛光余量为0.025mm。A.1.2车削精加工

将试样的直径从α+0.5mm车至r时,应进一步逐次减少切削深度。建议切削深度为:0.125 mm

应采用较小的走刀量,如每转不超过0.06mm。A.2铣削

此方法可用于从料坏切取试样毛坏,并将矩形横截面试样毛坏加工到试样的标称尺寸。其切削速度和进刀量应根据试样材料而定。精铣时,应考虑到所要求的表面精加工质量。磨削

对因热处理而提高强度以至不易车削加工的材料,可将试样毛坏直径车至+0.5mm后进行热处理。然后采用磨削精加工至直径为。建议采用如下磨削深度:

比标称直径大0.1mm之前,磨削深度为0.030mm,比标称直径大0.025mm之前,磨削深度为0.005mm*以0.0025mm的磨削深度,磨到试样直径为。磨消时,应充分冷却。

A.4表面抛光

当试验部分直径加工至后,用逐次变细的砂布或砂纸,沿近似平行于试样的轴向进行机械或手工抛光。使其表面光洁度达V9(R0.16~0.32μm)。6000号水磨碳化硅砂纸可用来进行试验部分表面的最后抛光。注:本工艺虽适丁加工多种金属材料,但并非方能。因此,应根据试样的材料性能选择合理的加工艺。A.5缺口试样的加工

缺口试样的加工工艺与光滑试样的基本相同。A.5.1粗车缺口,留余量0.3~0.5mm。A5.2根据材料强度水平,对缺口进行车削或磨削精加I,其精加工工艺参考A.1.2条,A.2章及A.3章。

A.5.3若采用上述工艺后尚达不到缺口光洁度要求,则需进行抛光。129

B.1原理

GB 3075—82

附录B

用电阻应变片测定轴向疲劳试验机上试样弯曲百分率方法简介

(参考件)

将贴有应变片的校准棒安装在试验机上,在受力状态下测量各应变片的变形,并由下式计算上述校准棒由下受力不同轴所产升的弯曲百分率:e

式:Smax

B.2装置

校准棒上所测得的最大变形;

校准棒上所测得的平均变形。

B.2.1校准棒:

B.2.1.1校准棒的材料、形状和尺寸应类似试验试样,其直径可采用10mm或20mm。B2.1.2应变片在校准棒上的分布应均勾,并能测定出最大弯曲或接近最大弯曲。B.2.2测量系统

可用由稳压电源、放大器、数字电压表等组成的测量系统进行测量,也可用其它变形测量系统,其测量误差不得低于3%。

B.3程序

B.3.1将校准棒的一端装卡在试验机上,其另-端不夹紧,处于自由状态。B.3.2试验机加荷系统和变形测量系统调零。B.3.3将校准棒的自由端(非夹持端)夹紧。B.3.4按照试验机负荷最大量程的10%、20%、30%、40%、50%施加负荷,并在每级负荷下测量校准棒上的各应变片变形。

B.3.5按照B,11的公式计算校准棒的弯曲百分率。附加说明:

本标准由中华人民共和国冶金厂业部提出。本标准由冶金部钢铁研究总院负责起草。本标准士要起草人高舜之、何荣年。130

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。