JB/T 5885-1991

基本信息

标准号: JB/T 5885-1991

中文名称:燃气轮机 液体燃料接收、贮存和管理

标准类别:机械行业标准(JB)

英文名称: 燃气轮机 液体燃料接收、贮存和管理

标准状态:现行

发布日期:1991-10-24

实施日期:1992-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4098936

标准分类号

中标分类号:电工>>发电用动力设备>>K56燃气轮机及其辅助设备

关联标准

采标情况:neq ASTM D4418-84

出版信息

出版社:机械工业出版社

页数:12页

标准价格:15.0 元

出版日期:1992-10-01

相关单位信息

起草人:陈福湘、方家琼、毕载俊

起草单位:机械电子工业部南京燃气轮机研究所

提出单位:机械电子工业部南京燃气轮机研究所

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了燃气轮机液体燃料的接收、贮存和处理系统应遵循的准则对进入燃气轮机的液体燃料质量提出了技术要求,并对燃料中有害物质的控制提供指导。本标准不涉及燃料系统安全设计方面的问题。 JB/T 5885-1991 燃气轮机 液体燃料接收、贮存和管理 JB/T5885-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

燃气轮机液体燃料接收、贮存和管理1主题内容与适用范围

JB/T5885—1991

本标准规定了燃气轮机液体燃料的接收、贮存和处理系统应遵循的准则,对进入燃气轮机的液体燃料质量提出了技术要求,并对燃料中有害物质的控制提供指导。本标准不涉及燃料系统安全设计方面的间题。

本标准适用于发电及驱动用燃气轮机,船舶及其它场合使用的燃气轮机亦可参照使用。2引用标准

GB1884

GB2900.47

GB3535

GB4016

GB4756

GB6536

SH/T0047

ZBE30001

JB4399

3术语

3.1燃烧空燃料

爆炸和火灾危险场所电力装置设计规范石油产品水分测定法

石油产品闪点测定法(闭口杯法)石油产品运动粘度测定法和动力粘度计算法石油产品灰分测定法

石油产品和添加剂机械杂质测定法(重量法)石油和液体石油产品密度测定法(密度计法)电工名词术语燃气轮机

石油倾点测定法

石油产品名词术语

石油和液体石油产品取样法(手工法)石油产品蒸馏测定法

燃气轮机液体燃料

石油产品残炭测定法(兰氏法)燃气轮机——采购

经过过滤或其它处理后进入燃气轮机燃烧室的燃料。在燃烧室入口的上游某点取样,该样品代表进入燃烧室的燃料。

3.2燃料污染物

降低或破坏燃料使用性能的物质,它包括燃料中的杂质和燃料降解产物。3.2.1燃料中的杂质

原则上是指燃料中除经类化合物以外的其它成份。但本标准所指的杂质包括生产燃料时带入的外来物质、从贮运系统中(贮罐、管线、槽车、驳船等)的带入物,以及在用户的贮罐和处理系统中混入的物质(如钢管和油箱与燃料中的水生成的铁锈等)。这些杂质有可溶于燃料中与不溶于燃料中的。3.2.1.1溶解水和游离水

水在燃料中以溶解水、游离水或两者兼有的形式存在、游离水可以是淡水或盐水、淡水来自饱和湿机械电子工业部1991—10—24批准14

1992-1001实施

JB/T5885-1991

空气或贮罐中盘形蒸汽管内泄漏蒸汽的凝结水,以及盘形冷却水管的泄漏水。盐水则是在驳船或槽车运输时进入燃料的。

3.2.1.2固体粒子

燃料中含有的固体粒子包括来源于空气中的漂尘和烟粒,以及贮运、处理和分配系统中的铁锈、腐蚀物、垫片的碎屑等。

3.2.1.3金属化合物

燃料中金属化合物是原油形成和炼制过程中的一种自然产物,在燃料的贮运和处理过程中也会有金属化合物进入燃料。燃料中的钠、钾、钙、钒、铅等微量金属以可溶性的金属化合物和以粒子状的金属锈屑存在,它们对高温下运行的燃气轮机有一定危害,必须严加控制。3.2.1.4微生物粘泥

当条件有利于微生物生长时,常会形成微生物粘泥,游离水的存在是许多微生物滋长的基本条件,它们生长在罐底水层,从水中或烃类化合物中吸取营养物。3.2.2燃料降解产物

燃料在长期贮存中形成的物质,不溶性降解产物与其它燃料污染物结合会增强有害杂质的作用。可溶性降解产物是一种可溶性胶质,它的挥发性比燃料小,它与燃料中少量存在的烯烃、硫、氧、氮化合物,经过复杂的相互作用和氧化,生成碳化物。可溶性金属盐,尤其是铜盐,对燃料的降解起催化作用。3.2.3灰分

在规定条件下,油品被碳化后的残留物经焕烧所得的无机物。成灰物质在燃料中以两种方式存在:固体粒子和可溶性金属化合物。固体粒子是指水和沉淀物测定试验中以沉渣出现的物质,其中含有微量金属元素。可溶性金属化合物又可分为油溶性与水溶性,它们是一些微量金属元素,这些微量金属元素会使透平产生结垢和腐蚀,对热腐蚀具有重要影响。3.3燃料存和处理系统

燃料用槽罐车、铁路精车或其它运输设备从产地输送到燃气轮机燃料系统进口处的所有的罐、输油管线、分离及处理设备形成的系统。3.3.1分离系统

通常由过滤器和分离器组成,用来清除燃料中各种杂质(如水和固体颗粒)的设备。3.3.1.1过滤器

使燃料通过多孔性材料滤去燃料中悬浮颗粒的设备。3.3.1.2离心分离机

一种旋转式的机械,用于分离液体中的颗粒,以及相对密度不同、互不混溶的液体。3.3.1.3静电分离器

用静电分离液体燃料中的水和颗粒。在燃料处理系统中通常用来除去原油或残渣油中的水溶性盐。3.3.2燃料脱盐

当燃料中的碱金属(钠加钾)含量超过规定的极限时,需要进行脱盐处理。绝大多数燃料都需要加热脱盐,脱盐过程是先将燃料与含低盐份的洗涤水混合搅拌,并加入破乳剂使燃料的碱金属盐类溶解于水中,然后通过离心分离或静电分离方法去除含盐的水。通过多级脱盐可使盐的含量降低到所需的水平。3.3.3化学抑制剂

当燃料中钒的含量超过定值时,需要在燃料中加入化学抑制剂,通常使用镁基抑制剂,有时也可用硅基或镁一硅混合基的抑制剂,加入方式可以采用预混式或注入管线的方式分批加入到燃料中。3.4用户的燃料质量控制系统

用户采用的质量监测及保证系统,包括取样原则和程序,有关试验项目和方法。它规定了燃料销售后必须遵守的准则,以保证忙存中燃料及输送到燃气轮机燃气轮机燃烧室中去的燃料质量。注:燃气轮机方面的术语见GB2900.47,石油产品方面的术语见GB401615

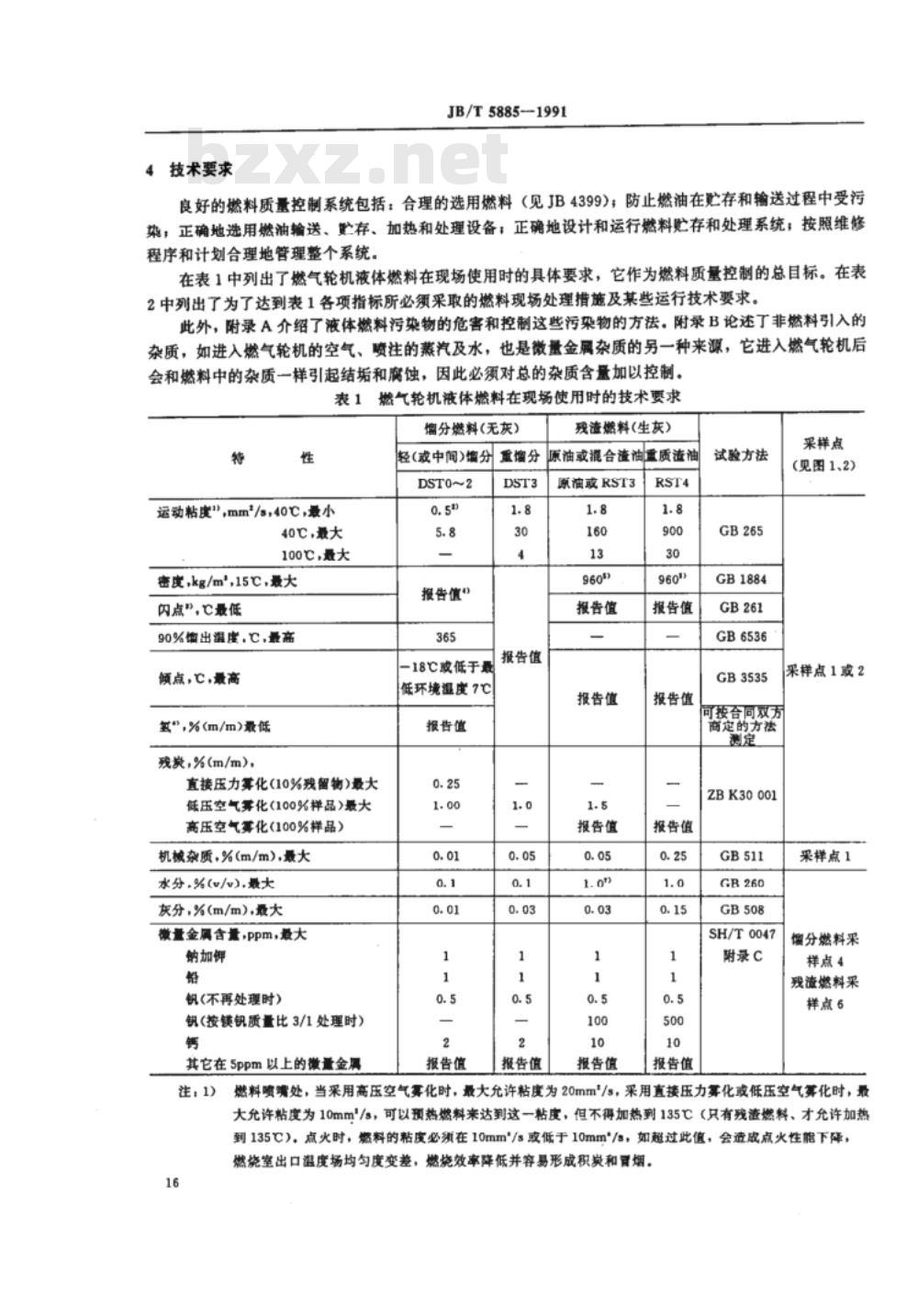

技术要求

JB/T5885-1991

良好的燃料质量控制系统包括:合理的选用燃料(见JB4399);防止燃油在贮存和输送过程中受污染;正确地选用燃油输送、存、加热和处理设备,正确地设计和运行燃料贮存和处理系统;按照维修程序和计划合理地管理整个系统。在表1中列出了燃气轮机液体燃料在现场使用时的具体要求,它作为燃料质量控制的总目标。在表2中列出了为了达到表1各项指标所必须采取的燃料现场处理指施及某些运行技术要求。此外,附录A介绍了液体燃料污染物的危害和控制这些污染物的方法。附录B论述了非燃料引入的杂质,如进入燃气轮机的空气、喷注的蒸汽及水,也是微量金属杂质的另一种来源,它进入燃气轮机后会和燃料中的杂质一样引起结垢和腐蚀,因此必须对总的杂质含量加以控制。表1

运动粘度\,mm*/s,40C,最小40℃,最大

100℃,最大

密度,kg/m,15C,最大

闪点”,C最低

90%愉出温度,C,量高

倾点,C,最高

氢\,%(m/m)最低

残炭.%(m/m),

燃气轮机液体燃料在现场使用时的技术要求瘤分燃料(无灰)

轻(或中间)增分重瘤分

DST0~2

报告值

一18℃或低于最

低环境湿度7℃

报告值

直接压力雾化(10%残留物)最大

低压空气算化(100%样品)最大高压空气雾化(100%样品)

机械杂质,%(m/m),最大

水分,%(/).最大

灰分%(m/m),最大

微量金属含量,ppm,最大

钠加钾

钒(不再处理时)

钒(按镁钒质量比3/1处理时)

其它在5ppm以上的微量金属

注:1)

报告值

报告值

报告值

残渣燃料(生灰)

原油或混合渣油重质法油

原油或RST3

报告值

报告值

报告值

报告值

报告值

报告值

报告值

报告值

试验方法

GB1884

GB6536

GB3535

可按合同双方

商定的方法

ZBK30001

SH/T0047

附录C

采样点

(见图1、2)

采样点1或2

采样点1

恤分燃料果

样点4

残流燃料采

样点6

燃料喷嘴处,当采用高压空气雾化时,最大允许粘度为20mm/s,采用直接压力算化或低压空气雾化时,最大允许粘度为10mm/s,可以预热燃料来达到这一粘度,但不得加热到135(只有残燃料、才允许加热到135C),点火时,燃料的粘度必须在10mm/s或低于10mm/s,如超过此值,会造成点火性能下降,燃烧室出口温度场均匀度变差,燃烧效率降低并容易形成积炭和可烟。2)

JB/T5885-1991

如燃料的粘度在0.5~1.8mm/s范周内,需要应用待殊的油泵,燃料必须符合所有可采用的闪点标准。当闪点低于最低允许值时,应根据当地的规定或其它适用法规,对设备采取防课爆措施。

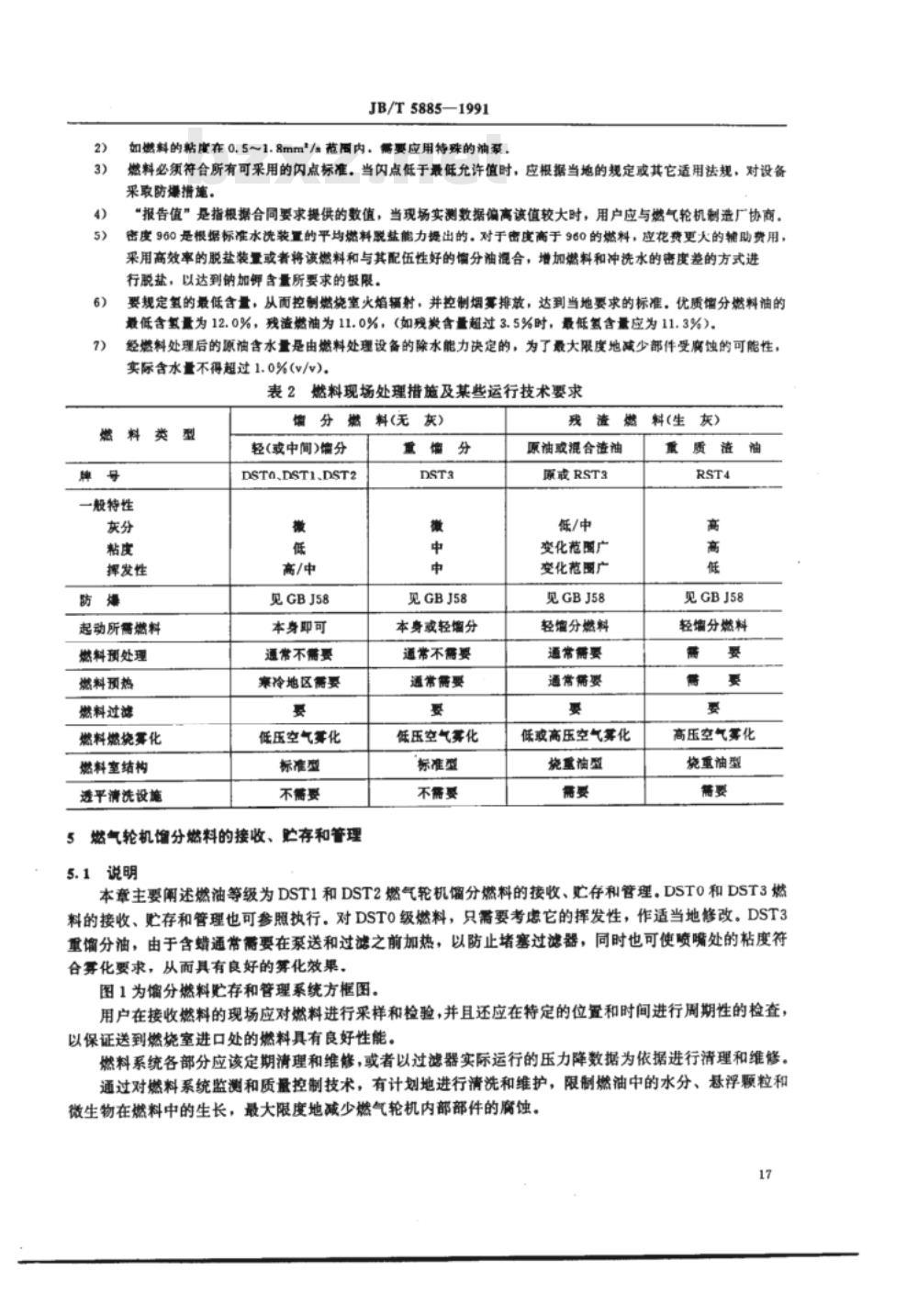

“报告值”是指根据合同要求提供的数值,当现场实测数据偏高该值较大时,用户应与燃气轮机制造厂协商。密度960是根垢标准水洗装置的平均燃料脱盐能力提出的。对于密度高于960的燃料,应花费更大的辅助费用,采用高效率的脱盐装量或者将该燃料和与其配伍性好的恤分油混合,增加燃料和冲洗水的密度差的方式进行脱盐,以达到钠加钾含量所要求的极限。要规定氢的最低含量,从而控制燃烧室火焰辐射,并控制烟第排放,达到当地要求的标准,优质馏分燃料油的最低含氢量为12.0%,残燃油为11.0%,(如残炭含量超过3.5%时,最低氢含量应为11.3%)。经燃料处理后的原油含水量是由燃料处理设备的除水能力决定的,为了最大限度地减少部件受腐蚀的可能性,实际含水量不得超过1.0%(v/v)。燃料现场处理措施及某些运行技术要求表2

燃料类型

一般特性

挥发性

起动所雷燃料

燃料预处理免费标准bzxz.net

燃料预热

燃料过滤

燃料燃烧雾化

燃料室结构

透平清洗设施

料(无灰)

增分燃

轻(或中间)增分

DSTa、DST1、DST2

高/中

见GBJ58

本身即可

通常不需要

察冷地区需要

低压空气雾化

标准型

不需要

燃气轮机馅分燃料的接收、贮存和管理重增分

见GBJ58

本身或轻增分

通常不需要

通常需要

低压空气雾化

标准型

不需要

原油或混合凌油

原或RST3

低/中

变化范圈广

变化范围广

见GBJ58

轻增分燃料

通常需要

通常需要

低或高压空气雾化

烧重油型

料(生

见GBJ58

轻编分燃料

高压空气雾化

烧重油型

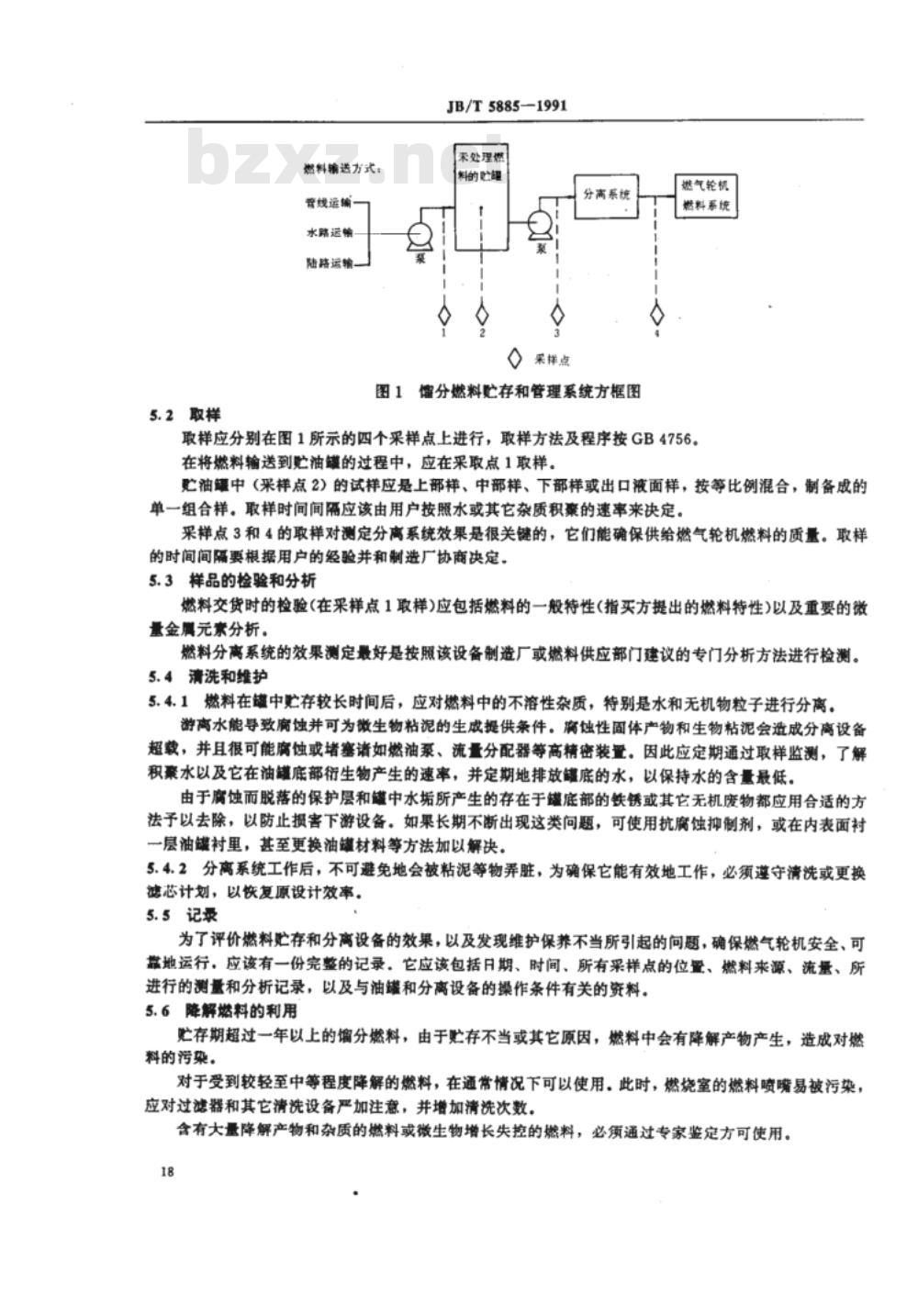

本章主要阐述燃油等级为DST1和DST2燃气轮机馏分燃料的接收、忙存和管理。DSTO和DST3燃料的接收、贮存和管理也可参照执行。对DSTO级燃料,只需要考虑它的挥发性,作适当地修改。DST3重馏分油,由于含蜡通常需要在泵送和过滤之前加热,以防止堵塞过滤器,同时也可使喷嘴处的粘度符合雾化要求,从而具有良好的雾化效果。图1为馏分燃料存和管理系统方框图。用户在接收燃料的现场应对燃料进行采样和检验,并且还应在待定的位置和时间进行周期性的检查,以保证送到燃烧室进口处的燃料具有良好性能。燃料系统各部分应该定期清理和维修,或者以过滤器实际运行的压力降数据为依据进行清理和维修。通过对燃料系统监测和质量控制技术,有计划地进行清洗和维护,限制燃油中的水分、悬浮颗粒和微生物在燃料中的生长,最大限度地减少燃气轮机内部部件的腐蚀。17

5.2取样

燃料输送方式:

管线运编-

水路运愉

陆路运输-

JB/T58851991

来处理燃

的贮忙罐

采样点

分系统

图1馏分燃料忙存和管理系统方框图燃气轮机

燃料系统

取样应分别在图1所示的四个采样点上进行,取样方法及程序按GB4756。在将燃料输送到贮油罐的过程中,应在采取点1取样。贮油罐中(采样点2)的试样应是上部样、中部样、下部样或出口液面样,按等比例混合,制备成的单一组合样。取样时间间隔应该由用户按照水或其它杂质积案的速率来决定。采样点3和4的取样对测定分离系统效果是很关键的,它们能确保供给燃气轮机燃料的质量。取样的时间间隔要根据用户的经验并和制造厂协商决定。5.3样品的检验和分析

燃料交货时的检验(在采样点1取样)应包括燃料的一般待性(指买方提出的燃料特性)以及重要的微量金属元家分析。

燃料分高系统的效果测定最好是按照该设备制造厂或燃料供应部门建议的专门分析方法进行检测。5.4清洗和维护

5.4.1燃料在罐中存较长时间后,应对燃料中的不溶性杂质,待别是水和无机物粒子进行分离。游离水能导致蚀并可为微生物粘泥的生成提供条件。离蚀性固体产物和生物粘泥会造成分离设备超载,并且很可能腐蚀或堵塞诸如燃油泵、流量分配器等高精密装置。因此应定期通过取样监测,了解积豪水以及它在油罐底部衍生物产生的速率,并定期地排放罐底的水,以保持水的含量最低。由于腐蚀而脱落的保护层和罐中水垢所产生的存在于罐底部的铁锈或其它无机废物都应用合适的方法予以去除,以防止损害下游设备。如果长期不断出现这类问题,可使用抗腐蚀抑制剂,或在内表面衬一层油罐里,基至更换油罐材料等方法加以解决。5.4.2分离系统工作后,不可避免地会被粘泥等物弄脏,为确保它能有效地工作,必须遵守清洗或更换滤芯计划,以恢复原设计效率。5.5记录

为了评价燃料贮存和分离设备的效果,以及发现维护保养不当所引起的问题,确保燃气轮机安全、可靠地运行,应该有一份完整的记录。它应该包括日期、时间、所有采样点的位置、燃料来源、流量、所进行的测量和分析记录,以及与油罐和分离设备的操作条件有关的资料。5.6降解燃料的利用

贮存期超过一年以上的馏分燃料,由于贮存不当或其它原因,燃料中会有降解产物产生,造成对燃料的污染。

对于受到较轻至中等程度降解的燃料,在通常情况下可以使用。此时,燃烧室的燃料喷嘴易被污染,应对过滤器和其它清洗设备严加注意,并增加清洗次数。含有大量降解产物和杂质的燃料或微生物增长失控的燃料,必须通过专家鉴定方可使用。18

JB/T5885-—1991

6燃气轮机残渣燃料(含原油)接收、贮存和管理6.1说明

本章主要闸述燃油等级为RST3和RST4燃气轮机残渣燃料(含原油)的接收、贮存和处理,为用户提供现场使用管理的一般性指导。图2所示为残渣燃料贮存,处理和管理系统的方框图。绝大多数残渣燃料需要加热到粘度较低的程度以便在燃烧前良好地雾化。燃气轮机采用原油、RST3及RST4级燃料运行时,需要另外一种燃料用于点火和停机时冲洗燃油管路。这种燃料系统还需装有一个由燃气轮机控制系统控制的燃料切换阀,当机组起动和停机时进行燃料切换。燃料脱盐装置完成燃油的破乳、水洗及分离等任务。当钠加钾含量较高时可采用多级脱盐。注入镁基抑制剂以控制钒的腐蚀。注入

抑制剂

未处理誉

燃料运输方式:

水路运特

陆路运输

已处理燃

料的贮罐

料的贮罐

(起动用

轻瘤分燃料

前置装置

残渣燃料

前装置

燃料脱盐

注入抑制剂

(预备地点

燃气轮机

燃料系统

采样点

图2残渣燃料贮存,处理和管理系统方框图用户在接收燃料时应进行抽样检查,以后定期在指定地点进行污染鉴定,以保证进入燃气轮机燃烧室的燃料合乎要求。

应建立燃料系统部件的清洗和维修制度,(其中包括确定两次清洗和维修的时间间隔)以及在此期间的运行记录。

通过对燃料系统的监测和质量控制技术。再结合定期清理和维修能最大限度地减少进入燃烧室的杂质,从而减少燃气轮机部件的腐蚀和磨损。6.2取样

取样分别在图2中的6个采样点上进行,取样方法和程序按GB4756。当燃料输入油罐时,应在采样点1取样。油罐内的试样(采样点2和5)应该是上部祥、中部样、下部样或出口液面样,按等比例混合,制备成的单一组合样。取样时间间隔由用户按照水和其它杂质积聚的速率决定。采样点3和4的取样对于确定脱盐系统效率是非常关键的。取样时间间隔根据用户的经验,并与该设备制造厂协商决定。

JB/T5885—1991

采样点6的取样对保证进入燃气轮机的燃料质量是十分重要的。对采样点5或点6试样的分析可以确信抑制剂已按要求均匀地加进了燃料。6.3样品的检验和分析

燃料交货时的检验(采样点1)应包括燃料的一般特性(指买方提出的燃料特性)以及重要的微量金属元素含量分析。

检验燃料脱盐系统的脱盐效果,最好的方法是通过测定采样点3和4的燃油样品中微量金属元素含量相比较而得知。分析方法按SH/T0047附录C提供的电感耦合等离子体发射光谱法测定燃气轮机液体燃料中微量金属元素。

采样点5和6处燃料样品的分析可确知燃料中加入的抑制剂是否合适。点5的样品能检测抑制剂在油罐中分布的均匀程度。当抑制剂直接注入主燃料母管时,要对点6样品进行分析,确信其抑制程度适当。

6.4清洗和维修

6.4.1燃料在油罐中贮存较长时间,便会有不溶性杂质分离出来,特别是水和无机物质。水的积案会产生带有腐蚀性的沉渣和胶质,这些物质会引起分离装置超载,并可能造成燃油泵、流量分配器等高精密装置的腐蚀或堵塞。

在残渣燃料中水以稳定的油水胶状液存在,有时也会积聚成游离水,导致腐蚀。因此,油罐内表面应涂以防腐蚀油漆或衬以防腐蚀材料,并应订立一套定期排水的制度,以使罐底存水经常处于最少状态。6.4.2为保证分离系统有效运转应建立正常的清理维修制度,或更新设备的计划。杂质在各种类型的燃料过滤器的淤积会引起燃料流量减少、压差升高,以致影响它们的正常工作。栅式和阻性过滤器可清洗再生,滤简式过滤器则必须更换滤芯。离心式和静电式分离器的正常工作在某种程度上也会由于固态或半固态沉渣的堆积面受影响,其影响程度和速率取决于燃料中杂质的种类和多少。结果必然会降低设备清除水和杂质的能力。对这两种设备来说,在它们运行期间可以进行清除杂质的净化工作,但定期进行御底清洗使其恢复效能也是必要的。20

JB/T5885-1991

附录A

液体燃料污染物的危害及其控制方法(补充件)

为了延长燃气轮机寿命,用户必须采取专门措施控制进入燃烧室燃料的污染程度,它包括燃料的输送、接收、贮存和处理过程中的每个环节,要建立完善的燃料质量控制系统。3.2.1条提到的4种污染物,在系统的运行中,必须严格加以控制。A1燃料中的水

水将引起油罐、管道、流量分配器和泵的腐蚀,对一些精密部件,例如流量分配器及燃料喷嘴的腐蚀或腐蚀产物可引起堵塞,从而停止向燃气轮机输送燃料。游离水含有可溶性盐类,特别具有腐蚀性。同时游离水也促使微生物生长,形成微生物粘液引起堵塞,所以定期排掉贮鳍中水可使燃料污染程度降低。A2固体粒子

由于燃料分离系统不能去除所有固体粒子,当残留的固体粒子进入燃料泵及各种高精密部件时,会造成磨损和堵塞,导致过滤器、分离器、离心票和静电分离器的检修周期缩短。是构成危及燃料系统部件寿命的一个重要因索。堵塞和磨损的程度取决于固体粒子的含量和大小。A3微量金属元素

燃料中微量金属元素可分为两类,溶解性的金属化合物和以固体粒子存在的金属锈屑,它们溶解或悬浮于烃类燃料中,或存在于燃料的游离水中。从热腐蚀观点来看,燃料中微量金属元素含量愈低愈有利延长燃气轮机使用寿命,但含量要求过低会使处理设备复杂,从而增加成本,表1所列的微量金属含量经实践证明是合适的。

A3.1钠、钾和钙

除可溶性金属化合物外,不溶于燃料中的物质如水、盐或泥士都是钠、钾和钙的潜在来源。通常在燃气轮机现场用水洗脱盐的办法进行处理,降低它们的含量。钠和钾可与钒结合生成在低达565C时即溶化的低共熔物,且和燃料中的硫结合成共溶点在燃气轮机工作温度范围内的硫酸盐,这些化合物会引起严重的热瘤蚀,而且对于燃气初温高于650℃的燃气轮机,还没有找到那种抑制剂能成功地控制这种腐蚀。燃料中的含硫量也不能通过炼制使其降低到足以避免形成碱金属硫酸盐的限度,因此必须通过限制燃料中钠和钾的含量来控制这种热腐蚀。对于燃气初温低于650℃的燃气轮机,则钠化合物脑蚀不很严重,尚且可以通过添加硅基抑制剂使其减轻腐蚀。高钠含量对于这些燃气轮机而言还较为有利,因为它增加了沉淀物的水溶性,因而用水冲洗即可容易地恢复燃气轮机的工作性能。钙本身并不引起腐蚀,它能起到抑制钒的腐蚀作用。但它与其它物质形成难以清除的硬结垢,在燃气轮机水洗时也不能除掉,这种结垢影响机组出力。某些油处理系统,在减少燃料中钠、钾含量的同时,也能降低燃料中钙的含量。

A3.2钒和铅

钒和铅在燃料中通常以可溶性化合物存在。例如叶琳钒,脂肪酸金属盐或四乙基铅。这些化合物在燃气轮机现场无法用机械分离法从燃料中除去。钒能形成低熔点的化合物,如五氧化二钒,其溶点为691℃,对燃气轮机叶片所用的高温合金有严重的腐蚀作用。若燃料中存在足够的镁,它将和钒化合生成较高溶点的化合物,从而减小到允许的腐蚀速率,所有灰分在透平中将形成沉积,因此需要采取适当的清洗措施,当钒量超过0.5ppm时,为了控制腐蚀,必须保持燃料中镁对钒的质量比值不小于3.0。但其最高限21

JB/T5885—1991

为3.5,因为比例太高会导致灰沉积量的不必要增加。在多数情况下,这种镁钒所要求的比例可以通过向燃料中加入含镁化合物来达到。这种抑制剂的种类和数量的具体要求,必须根据用户和制造厂之间的协议作出规定。通常有油溶性的如磺化镁,水溶性的如硫酸镁,以及悬浮状的如氧化镁或镁的氢氧化物等。抑制剂要细而均匀地分散在燃料中。对于燃气初温低于650℃下工作的燃气轮机,其热腐蚀较轻,可使用硅基抑制剂,通过吸收和稀释钒化合物来进一步减少腐蚀速率。铅能导致腐蚀,而且还能破坏镁抑制剂对钒腐蚀的抑制作用,铅在原油中含量很少,它在燃油中的存在,主要是生产和贮运中污染的结果,微生物粘泥

由细菌引起的微生物粘泥能堵塞过滤器和其它精密部件。某些微生物还能产生引起腐蚀的粘液物,在厌氧的条件下,由于生物反应会产生具有腐蚀性的硫化氢,杀菌剂可有效控制微生物的生长,但是应考虑它们对微量金属和燃料其它性质的影响。既然水是微生物滋长所必须的,那末通过油鳍排水操作或其它分离技术把水清除掉就能控制它的生长。22

JB/T5885—1991

附录B

非燃料引人的杂质

(补充件)

B1除燃料本身的杂质外,进入燃气轮机的空气、喷注的蒸汽或水是微量金属杂质的另一种来源,它进入燃气轮机,会和燃料中的杂质一样,引起结垢和腐蚀。B1.1进气中的杂质来源于海水盐雾中的悬浮微粒,漂尘、砂土、肥料以及来自工业生产中的一些夹带物。

对高温部件的腐蚀来说,空气中的钠、钾、钒和铅的总量按质量计不得超过0.005ppm。如果估计含量超过这一极限,应向制造厂咨询有关推荐选择和使用更合适的空气过滤器或进口除雾设备。B1.2为了达到增加输出功率减少排气中氨氧化合物的含量的目的,可向工质喷注蒸汽或水。喷注的水或蒸汽中的钠、钾、钒和铅的总量按质量计不得超过0.5ppm。如这些杂质含量超过这一极限值,应向制造厂咨询有关水或蒸汽的净化设备和程序。B1.3在有非燃料引入杂质的情况下,应控制总的极限,从而使相当于液体燃料中的杂质总含量符合表1给出的极限值。

B2下列关系式可作为将空气,蒸汽或【和】水,以及燃料中的杂质都换算成相当于只存在燃料中的杂质:

式中,-

)x+(

)X。+X,=燃料中存在的当量杂质空气对燃料的质量流量比;

蒸汽或(和)水对燃料的质量流量比;X,燃料中杂质含量,Ppm(质量计);X一—进气中的杂质含量,Ppm(质量计);注入的蒸汽或【和)水中的杂质含量;Ppm(质量计)。Xs

附加说明:

本标准由机械电子工业部南京燃气轮机研究所提出并归口。本标准由机械电子工业部南京燃气轮机研究所负贵起草。本标准主要起草人陈福湘、方家琼、毕载俊。本标准参照采用美国ASTMD4418《燃气轮机燃料接收、存和管理规程》和GEI一41047H《燃气轮机液体燃料规范》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

燃气轮机液体燃料接收、贮存和管理1主题内容与适用范围

JB/T5885—1991

本标准规定了燃气轮机液体燃料的接收、贮存和处理系统应遵循的准则,对进入燃气轮机的液体燃料质量提出了技术要求,并对燃料中有害物质的控制提供指导。本标准不涉及燃料系统安全设计方面的间题。

本标准适用于发电及驱动用燃气轮机,船舶及其它场合使用的燃气轮机亦可参照使用。2引用标准

GB1884

GB2900.47

GB3535

GB4016

GB4756

GB6536

SH/T0047

ZBE30001

JB4399

3术语

3.1燃烧空燃料

爆炸和火灾危险场所电力装置设计规范石油产品水分测定法

石油产品闪点测定法(闭口杯法)石油产品运动粘度测定法和动力粘度计算法石油产品灰分测定法

石油产品和添加剂机械杂质测定法(重量法)石油和液体石油产品密度测定法(密度计法)电工名词术语燃气轮机

石油倾点测定法

石油产品名词术语

石油和液体石油产品取样法(手工法)石油产品蒸馏测定法

燃气轮机液体燃料

石油产品残炭测定法(兰氏法)燃气轮机——采购

经过过滤或其它处理后进入燃气轮机燃烧室的燃料。在燃烧室入口的上游某点取样,该样品代表进入燃烧室的燃料。

3.2燃料污染物

降低或破坏燃料使用性能的物质,它包括燃料中的杂质和燃料降解产物。3.2.1燃料中的杂质

原则上是指燃料中除经类化合物以外的其它成份。但本标准所指的杂质包括生产燃料时带入的外来物质、从贮运系统中(贮罐、管线、槽车、驳船等)的带入物,以及在用户的贮罐和处理系统中混入的物质(如钢管和油箱与燃料中的水生成的铁锈等)。这些杂质有可溶于燃料中与不溶于燃料中的。3.2.1.1溶解水和游离水

水在燃料中以溶解水、游离水或两者兼有的形式存在、游离水可以是淡水或盐水、淡水来自饱和湿机械电子工业部1991—10—24批准14

1992-1001实施

JB/T5885-1991

空气或贮罐中盘形蒸汽管内泄漏蒸汽的凝结水,以及盘形冷却水管的泄漏水。盐水则是在驳船或槽车运输时进入燃料的。

3.2.1.2固体粒子

燃料中含有的固体粒子包括来源于空气中的漂尘和烟粒,以及贮运、处理和分配系统中的铁锈、腐蚀物、垫片的碎屑等。

3.2.1.3金属化合物

燃料中金属化合物是原油形成和炼制过程中的一种自然产物,在燃料的贮运和处理过程中也会有金属化合物进入燃料。燃料中的钠、钾、钙、钒、铅等微量金属以可溶性的金属化合物和以粒子状的金属锈屑存在,它们对高温下运行的燃气轮机有一定危害,必须严加控制。3.2.1.4微生物粘泥

当条件有利于微生物生长时,常会形成微生物粘泥,游离水的存在是许多微生物滋长的基本条件,它们生长在罐底水层,从水中或烃类化合物中吸取营养物。3.2.2燃料降解产物

燃料在长期贮存中形成的物质,不溶性降解产物与其它燃料污染物结合会增强有害杂质的作用。可溶性降解产物是一种可溶性胶质,它的挥发性比燃料小,它与燃料中少量存在的烯烃、硫、氧、氮化合物,经过复杂的相互作用和氧化,生成碳化物。可溶性金属盐,尤其是铜盐,对燃料的降解起催化作用。3.2.3灰分

在规定条件下,油品被碳化后的残留物经焕烧所得的无机物。成灰物质在燃料中以两种方式存在:固体粒子和可溶性金属化合物。固体粒子是指水和沉淀物测定试验中以沉渣出现的物质,其中含有微量金属元素。可溶性金属化合物又可分为油溶性与水溶性,它们是一些微量金属元素,这些微量金属元素会使透平产生结垢和腐蚀,对热腐蚀具有重要影响。3.3燃料存和处理系统

燃料用槽罐车、铁路精车或其它运输设备从产地输送到燃气轮机燃料系统进口处的所有的罐、输油管线、分离及处理设备形成的系统。3.3.1分离系统

通常由过滤器和分离器组成,用来清除燃料中各种杂质(如水和固体颗粒)的设备。3.3.1.1过滤器

使燃料通过多孔性材料滤去燃料中悬浮颗粒的设备。3.3.1.2离心分离机

一种旋转式的机械,用于分离液体中的颗粒,以及相对密度不同、互不混溶的液体。3.3.1.3静电分离器

用静电分离液体燃料中的水和颗粒。在燃料处理系统中通常用来除去原油或残渣油中的水溶性盐。3.3.2燃料脱盐

当燃料中的碱金属(钠加钾)含量超过规定的极限时,需要进行脱盐处理。绝大多数燃料都需要加热脱盐,脱盐过程是先将燃料与含低盐份的洗涤水混合搅拌,并加入破乳剂使燃料的碱金属盐类溶解于水中,然后通过离心分离或静电分离方法去除含盐的水。通过多级脱盐可使盐的含量降低到所需的水平。3.3.3化学抑制剂

当燃料中钒的含量超过定值时,需要在燃料中加入化学抑制剂,通常使用镁基抑制剂,有时也可用硅基或镁一硅混合基的抑制剂,加入方式可以采用预混式或注入管线的方式分批加入到燃料中。3.4用户的燃料质量控制系统

用户采用的质量监测及保证系统,包括取样原则和程序,有关试验项目和方法。它规定了燃料销售后必须遵守的准则,以保证忙存中燃料及输送到燃气轮机燃气轮机燃烧室中去的燃料质量。注:燃气轮机方面的术语见GB2900.47,石油产品方面的术语见GB401615

技术要求

JB/T5885-1991

良好的燃料质量控制系统包括:合理的选用燃料(见JB4399);防止燃油在贮存和输送过程中受污染;正确地选用燃油输送、存、加热和处理设备,正确地设计和运行燃料贮存和处理系统;按照维修程序和计划合理地管理整个系统。在表1中列出了燃气轮机液体燃料在现场使用时的具体要求,它作为燃料质量控制的总目标。在表2中列出了为了达到表1各项指标所必须采取的燃料现场处理指施及某些运行技术要求。此外,附录A介绍了液体燃料污染物的危害和控制这些污染物的方法。附录B论述了非燃料引入的杂质,如进入燃气轮机的空气、喷注的蒸汽及水,也是微量金属杂质的另一种来源,它进入燃气轮机后会和燃料中的杂质一样引起结垢和腐蚀,因此必须对总的杂质含量加以控制。表1

运动粘度\,mm*/s,40C,最小40℃,最大

100℃,最大

密度,kg/m,15C,最大

闪点”,C最低

90%愉出温度,C,量高

倾点,C,最高

氢\,%(m/m)最低

残炭.%(m/m),

燃气轮机液体燃料在现场使用时的技术要求瘤分燃料(无灰)

轻(或中间)增分重瘤分

DST0~2

报告值

一18℃或低于最

低环境湿度7℃

报告值

直接压力雾化(10%残留物)最大

低压空气算化(100%样品)最大高压空气雾化(100%样品)

机械杂质,%(m/m),最大

水分,%(/).最大

灰分%(m/m),最大

微量金属含量,ppm,最大

钠加钾

钒(不再处理时)

钒(按镁钒质量比3/1处理时)

其它在5ppm以上的微量金属

注:1)

报告值

报告值

报告值

残渣燃料(生灰)

原油或混合渣油重质法油

原油或RST3

报告值

报告值

报告值

报告值

报告值

报告值

报告值

报告值

试验方法

GB1884

GB6536

GB3535

可按合同双方

商定的方法

ZBK30001

SH/T0047

附录C

采样点

(见图1、2)

采样点1或2

采样点1

恤分燃料果

样点4

残流燃料采

样点6

燃料喷嘴处,当采用高压空气雾化时,最大允许粘度为20mm/s,采用直接压力算化或低压空气雾化时,最大允许粘度为10mm/s,可以预热燃料来达到这一粘度,但不得加热到135(只有残燃料、才允许加热到135C),点火时,燃料的粘度必须在10mm/s或低于10mm/s,如超过此值,会造成点火性能下降,燃烧室出口温度场均匀度变差,燃烧效率降低并容易形成积炭和可烟。2)

JB/T5885-1991

如燃料的粘度在0.5~1.8mm/s范周内,需要应用待殊的油泵,燃料必须符合所有可采用的闪点标准。当闪点低于最低允许值时,应根据当地的规定或其它适用法规,对设备采取防课爆措施。

“报告值”是指根据合同要求提供的数值,当现场实测数据偏高该值较大时,用户应与燃气轮机制造厂协商。密度960是根垢标准水洗装置的平均燃料脱盐能力提出的。对于密度高于960的燃料,应花费更大的辅助费用,采用高效率的脱盐装量或者将该燃料和与其配伍性好的恤分油混合,增加燃料和冲洗水的密度差的方式进行脱盐,以达到钠加钾含量所要求的极限。要规定氢的最低含量,从而控制燃烧室火焰辐射,并控制烟第排放,达到当地要求的标准,优质馏分燃料油的最低含氢量为12.0%,残燃油为11.0%,(如残炭含量超过3.5%时,最低氢含量应为11.3%)。经燃料处理后的原油含水量是由燃料处理设备的除水能力决定的,为了最大限度地减少部件受腐蚀的可能性,实际含水量不得超过1.0%(v/v)。燃料现场处理措施及某些运行技术要求表2

燃料类型

一般特性

挥发性

起动所雷燃料

燃料预处理免费标准bzxz.net

燃料预热

燃料过滤

燃料燃烧雾化

燃料室结构

透平清洗设施

料(无灰)

增分燃

轻(或中间)增分

DSTa、DST1、DST2

高/中

见GBJ58

本身即可

通常不需要

察冷地区需要

低压空气雾化

标准型

不需要

燃气轮机馅分燃料的接收、贮存和管理重增分

见GBJ58

本身或轻增分

通常不需要

通常需要

低压空气雾化

标准型

不需要

原油或混合凌油

原或RST3

低/中

变化范圈广

变化范围广

见GBJ58

轻增分燃料

通常需要

通常需要

低或高压空气雾化

烧重油型

料(生

见GBJ58

轻编分燃料

高压空气雾化

烧重油型

本章主要阐述燃油等级为DST1和DST2燃气轮机馏分燃料的接收、忙存和管理。DSTO和DST3燃料的接收、贮存和管理也可参照执行。对DSTO级燃料,只需要考虑它的挥发性,作适当地修改。DST3重馏分油,由于含蜡通常需要在泵送和过滤之前加热,以防止堵塞过滤器,同时也可使喷嘴处的粘度符合雾化要求,从而具有良好的雾化效果。图1为馏分燃料存和管理系统方框图。用户在接收燃料的现场应对燃料进行采样和检验,并且还应在待定的位置和时间进行周期性的检查,以保证送到燃烧室进口处的燃料具有良好性能。燃料系统各部分应该定期清理和维修,或者以过滤器实际运行的压力降数据为依据进行清理和维修。通过对燃料系统监测和质量控制技术,有计划地进行清洗和维护,限制燃油中的水分、悬浮颗粒和微生物在燃料中的生长,最大限度地减少燃气轮机内部部件的腐蚀。17

5.2取样

燃料输送方式:

管线运编-

水路运愉

陆路运输-

JB/T58851991

来处理燃

的贮忙罐

采样点

分系统

图1馏分燃料忙存和管理系统方框图燃气轮机

燃料系统

取样应分别在图1所示的四个采样点上进行,取样方法及程序按GB4756。在将燃料输送到贮油罐的过程中,应在采取点1取样。贮油罐中(采样点2)的试样应是上部样、中部样、下部样或出口液面样,按等比例混合,制备成的单一组合样。取样时间间隔应该由用户按照水或其它杂质积案的速率来决定。采样点3和4的取样对测定分离系统效果是很关键的,它们能确保供给燃气轮机燃料的质量。取样的时间间隔要根据用户的经验并和制造厂协商决定。5.3样品的检验和分析

燃料交货时的检验(在采样点1取样)应包括燃料的一般待性(指买方提出的燃料特性)以及重要的微量金属元家分析。

燃料分高系统的效果测定最好是按照该设备制造厂或燃料供应部门建议的专门分析方法进行检测。5.4清洗和维护

5.4.1燃料在罐中存较长时间后,应对燃料中的不溶性杂质,待别是水和无机物粒子进行分离。游离水能导致蚀并可为微生物粘泥的生成提供条件。离蚀性固体产物和生物粘泥会造成分离设备超载,并且很可能腐蚀或堵塞诸如燃油泵、流量分配器等高精密装置。因此应定期通过取样监测,了解积豪水以及它在油罐底部衍生物产生的速率,并定期地排放罐底的水,以保持水的含量最低。由于腐蚀而脱落的保护层和罐中水垢所产生的存在于罐底部的铁锈或其它无机废物都应用合适的方法予以去除,以防止损害下游设备。如果长期不断出现这类问题,可使用抗腐蚀抑制剂,或在内表面衬一层油罐里,基至更换油罐材料等方法加以解决。5.4.2分离系统工作后,不可避免地会被粘泥等物弄脏,为确保它能有效地工作,必须遵守清洗或更换滤芯计划,以恢复原设计效率。5.5记录

为了评价燃料贮存和分离设备的效果,以及发现维护保养不当所引起的问题,确保燃气轮机安全、可靠地运行,应该有一份完整的记录。它应该包括日期、时间、所有采样点的位置、燃料来源、流量、所进行的测量和分析记录,以及与油罐和分离设备的操作条件有关的资料。5.6降解燃料的利用

贮存期超过一年以上的馏分燃料,由于贮存不当或其它原因,燃料中会有降解产物产生,造成对燃料的污染。

对于受到较轻至中等程度降解的燃料,在通常情况下可以使用。此时,燃烧室的燃料喷嘴易被污染,应对过滤器和其它清洗设备严加注意,并增加清洗次数。含有大量降解产物和杂质的燃料或微生物增长失控的燃料,必须通过专家鉴定方可使用。18

JB/T5885-—1991

6燃气轮机残渣燃料(含原油)接收、贮存和管理6.1说明

本章主要闸述燃油等级为RST3和RST4燃气轮机残渣燃料(含原油)的接收、贮存和处理,为用户提供现场使用管理的一般性指导。图2所示为残渣燃料贮存,处理和管理系统的方框图。绝大多数残渣燃料需要加热到粘度较低的程度以便在燃烧前良好地雾化。燃气轮机采用原油、RST3及RST4级燃料运行时,需要另外一种燃料用于点火和停机时冲洗燃油管路。这种燃料系统还需装有一个由燃气轮机控制系统控制的燃料切换阀,当机组起动和停机时进行燃料切换。燃料脱盐装置完成燃油的破乳、水洗及分离等任务。当钠加钾含量较高时可采用多级脱盐。注入镁基抑制剂以控制钒的腐蚀。注入

抑制剂

未处理誉

燃料运输方式:

水路运特

陆路运输

已处理燃

料的贮罐

料的贮罐

(起动用

轻瘤分燃料

前置装置

残渣燃料

前装置

燃料脱盐

注入抑制剂

(预备地点

燃气轮机

燃料系统

采样点

图2残渣燃料贮存,处理和管理系统方框图用户在接收燃料时应进行抽样检查,以后定期在指定地点进行污染鉴定,以保证进入燃气轮机燃烧室的燃料合乎要求。

应建立燃料系统部件的清洗和维修制度,(其中包括确定两次清洗和维修的时间间隔)以及在此期间的运行记录。

通过对燃料系统的监测和质量控制技术。再结合定期清理和维修能最大限度地减少进入燃烧室的杂质,从而减少燃气轮机部件的腐蚀和磨损。6.2取样

取样分别在图2中的6个采样点上进行,取样方法和程序按GB4756。当燃料输入油罐时,应在采样点1取样。油罐内的试样(采样点2和5)应该是上部祥、中部样、下部样或出口液面样,按等比例混合,制备成的单一组合样。取样时间间隔由用户按照水和其它杂质积聚的速率决定。采样点3和4的取样对于确定脱盐系统效率是非常关键的。取样时间间隔根据用户的经验,并与该设备制造厂协商决定。

JB/T5885—1991

采样点6的取样对保证进入燃气轮机的燃料质量是十分重要的。对采样点5或点6试样的分析可以确信抑制剂已按要求均匀地加进了燃料。6.3样品的检验和分析

燃料交货时的检验(采样点1)应包括燃料的一般特性(指买方提出的燃料特性)以及重要的微量金属元素含量分析。

检验燃料脱盐系统的脱盐效果,最好的方法是通过测定采样点3和4的燃油样品中微量金属元素含量相比较而得知。分析方法按SH/T0047附录C提供的电感耦合等离子体发射光谱法测定燃气轮机液体燃料中微量金属元素。

采样点5和6处燃料样品的分析可确知燃料中加入的抑制剂是否合适。点5的样品能检测抑制剂在油罐中分布的均匀程度。当抑制剂直接注入主燃料母管时,要对点6样品进行分析,确信其抑制程度适当。

6.4清洗和维修

6.4.1燃料在油罐中贮存较长时间,便会有不溶性杂质分离出来,特别是水和无机物质。水的积案会产生带有腐蚀性的沉渣和胶质,这些物质会引起分离装置超载,并可能造成燃油泵、流量分配器等高精密装置的腐蚀或堵塞。

在残渣燃料中水以稳定的油水胶状液存在,有时也会积聚成游离水,导致腐蚀。因此,油罐内表面应涂以防腐蚀油漆或衬以防腐蚀材料,并应订立一套定期排水的制度,以使罐底存水经常处于最少状态。6.4.2为保证分离系统有效运转应建立正常的清理维修制度,或更新设备的计划。杂质在各种类型的燃料过滤器的淤积会引起燃料流量减少、压差升高,以致影响它们的正常工作。栅式和阻性过滤器可清洗再生,滤简式过滤器则必须更换滤芯。离心式和静电式分离器的正常工作在某种程度上也会由于固态或半固态沉渣的堆积面受影响,其影响程度和速率取决于燃料中杂质的种类和多少。结果必然会降低设备清除水和杂质的能力。对这两种设备来说,在它们运行期间可以进行清除杂质的净化工作,但定期进行御底清洗使其恢复效能也是必要的。20

JB/T5885-1991

附录A

液体燃料污染物的危害及其控制方法(补充件)

为了延长燃气轮机寿命,用户必须采取专门措施控制进入燃烧室燃料的污染程度,它包括燃料的输送、接收、贮存和处理过程中的每个环节,要建立完善的燃料质量控制系统。3.2.1条提到的4种污染物,在系统的运行中,必须严格加以控制。A1燃料中的水

水将引起油罐、管道、流量分配器和泵的腐蚀,对一些精密部件,例如流量分配器及燃料喷嘴的腐蚀或腐蚀产物可引起堵塞,从而停止向燃气轮机输送燃料。游离水含有可溶性盐类,特别具有腐蚀性。同时游离水也促使微生物生长,形成微生物粘液引起堵塞,所以定期排掉贮鳍中水可使燃料污染程度降低。A2固体粒子

由于燃料分离系统不能去除所有固体粒子,当残留的固体粒子进入燃料泵及各种高精密部件时,会造成磨损和堵塞,导致过滤器、分离器、离心票和静电分离器的检修周期缩短。是构成危及燃料系统部件寿命的一个重要因索。堵塞和磨损的程度取决于固体粒子的含量和大小。A3微量金属元素

燃料中微量金属元素可分为两类,溶解性的金属化合物和以固体粒子存在的金属锈屑,它们溶解或悬浮于烃类燃料中,或存在于燃料的游离水中。从热腐蚀观点来看,燃料中微量金属元素含量愈低愈有利延长燃气轮机使用寿命,但含量要求过低会使处理设备复杂,从而增加成本,表1所列的微量金属含量经实践证明是合适的。

A3.1钠、钾和钙

除可溶性金属化合物外,不溶于燃料中的物质如水、盐或泥士都是钠、钾和钙的潜在来源。通常在燃气轮机现场用水洗脱盐的办法进行处理,降低它们的含量。钠和钾可与钒结合生成在低达565C时即溶化的低共熔物,且和燃料中的硫结合成共溶点在燃气轮机工作温度范围内的硫酸盐,这些化合物会引起严重的热瘤蚀,而且对于燃气初温高于650℃的燃气轮机,还没有找到那种抑制剂能成功地控制这种腐蚀。燃料中的含硫量也不能通过炼制使其降低到足以避免形成碱金属硫酸盐的限度,因此必须通过限制燃料中钠和钾的含量来控制这种热腐蚀。对于燃气初温低于650℃的燃气轮机,则钠化合物脑蚀不很严重,尚且可以通过添加硅基抑制剂使其减轻腐蚀。高钠含量对于这些燃气轮机而言还较为有利,因为它增加了沉淀物的水溶性,因而用水冲洗即可容易地恢复燃气轮机的工作性能。钙本身并不引起腐蚀,它能起到抑制钒的腐蚀作用。但它与其它物质形成难以清除的硬结垢,在燃气轮机水洗时也不能除掉,这种结垢影响机组出力。某些油处理系统,在减少燃料中钠、钾含量的同时,也能降低燃料中钙的含量。

A3.2钒和铅

钒和铅在燃料中通常以可溶性化合物存在。例如叶琳钒,脂肪酸金属盐或四乙基铅。这些化合物在燃气轮机现场无法用机械分离法从燃料中除去。钒能形成低熔点的化合物,如五氧化二钒,其溶点为691℃,对燃气轮机叶片所用的高温合金有严重的腐蚀作用。若燃料中存在足够的镁,它将和钒化合生成较高溶点的化合物,从而减小到允许的腐蚀速率,所有灰分在透平中将形成沉积,因此需要采取适当的清洗措施,当钒量超过0.5ppm时,为了控制腐蚀,必须保持燃料中镁对钒的质量比值不小于3.0。但其最高限21

JB/T5885—1991

为3.5,因为比例太高会导致灰沉积量的不必要增加。在多数情况下,这种镁钒所要求的比例可以通过向燃料中加入含镁化合物来达到。这种抑制剂的种类和数量的具体要求,必须根据用户和制造厂之间的协议作出规定。通常有油溶性的如磺化镁,水溶性的如硫酸镁,以及悬浮状的如氧化镁或镁的氢氧化物等。抑制剂要细而均匀地分散在燃料中。对于燃气初温低于650℃下工作的燃气轮机,其热腐蚀较轻,可使用硅基抑制剂,通过吸收和稀释钒化合物来进一步减少腐蚀速率。铅能导致腐蚀,而且还能破坏镁抑制剂对钒腐蚀的抑制作用,铅在原油中含量很少,它在燃油中的存在,主要是生产和贮运中污染的结果,微生物粘泥

由细菌引起的微生物粘泥能堵塞过滤器和其它精密部件。某些微生物还能产生引起腐蚀的粘液物,在厌氧的条件下,由于生物反应会产生具有腐蚀性的硫化氢,杀菌剂可有效控制微生物的生长,但是应考虑它们对微量金属和燃料其它性质的影响。既然水是微生物滋长所必须的,那末通过油鳍排水操作或其它分离技术把水清除掉就能控制它的生长。22

JB/T5885—1991

附录B

非燃料引人的杂质

(补充件)

B1除燃料本身的杂质外,进入燃气轮机的空气、喷注的蒸汽或水是微量金属杂质的另一种来源,它进入燃气轮机,会和燃料中的杂质一样,引起结垢和腐蚀。B1.1进气中的杂质来源于海水盐雾中的悬浮微粒,漂尘、砂土、肥料以及来自工业生产中的一些夹带物。

对高温部件的腐蚀来说,空气中的钠、钾、钒和铅的总量按质量计不得超过0.005ppm。如果估计含量超过这一极限,应向制造厂咨询有关推荐选择和使用更合适的空气过滤器或进口除雾设备。B1.2为了达到增加输出功率减少排气中氨氧化合物的含量的目的,可向工质喷注蒸汽或水。喷注的水或蒸汽中的钠、钾、钒和铅的总量按质量计不得超过0.5ppm。如这些杂质含量超过这一极限值,应向制造厂咨询有关水或蒸汽的净化设备和程序。B1.3在有非燃料引入杂质的情况下,应控制总的极限,从而使相当于液体燃料中的杂质总含量符合表1给出的极限值。

B2下列关系式可作为将空气,蒸汽或【和】水,以及燃料中的杂质都换算成相当于只存在燃料中的杂质:

式中,-

)x+(

)X。+X,=燃料中存在的当量杂质空气对燃料的质量流量比;

蒸汽或(和)水对燃料的质量流量比;X,燃料中杂质含量,Ppm(质量计);X一—进气中的杂质含量,Ppm(质量计);注入的蒸汽或【和)水中的杂质含量;Ppm(质量计)。Xs

附加说明:

本标准由机械电子工业部南京燃气轮机研究所提出并归口。本标准由机械电子工业部南京燃气轮机研究所负贵起草。本标准主要起草人陈福湘、方家琼、毕载俊。本标准参照采用美国ASTMD4418《燃气轮机燃料接收、存和管理规程》和GEI一41047H《燃气轮机液体燃料规范》。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。