JB/T 5892-1991

基本信息

标准号: JB/T 5892-1991

中文名称:高压线路用有机复合绝缘子 技术条件

标准类别:机械行业标准(JB)

英文名称: 高压线路用有机复合绝缘子 技术条件

标准状态:已作废

发布日期:1991-10-24

实施日期:1992-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4335182

标准分类号

中标分类号:电工>>输变电设备>>K48绝缘子

关联标准

替代情况:被GB/T 19519-2004代替

出版信息

页数:14 页

标准价格:16.0 元

相关单位信息

标准简介

JB/T 5892-1991 高压线路用有机复合绝缘子 技术条件 JB/T5892-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

高压线路用有机复合绝缘子技术条件主题内容与适用范围

JB5892-91

本标准规定了有机复合绝缘子(以下简称绝缘子)的技术要求、试验方法、检验规则、标志和包装。本标准适用于交流电力系统额定电压1kV以上、频率不超过100Hz的架空线路、变电站悬挂、耐张用有机复合绝缘子。绝缘子安装地点环境温度应在一40~十40℃之间。2引用标准

GR775.1~775.3绝缘子试验方法

电工名词术语绝缘子

GB4056

高压线路悬式绝缘子联接结构尺寸GB4585.2

GB5958

GB6553

GB11031

JB3384

3术语

高压绝缘子人工污移试验方法固体层法绝缘子金属附件热镀锌层通用技术条件评定在严酷环境条件下使用的电气绝缘材料耐漏电起痕性和耐电蚀损的试验方法绝缘子申元件球窝联接用锁紧销高压绝缘子抽样方案

绝缘子产品包装

3.1本标准所用的术语,除符合本标准规定外,其余均应符合GB2900.8的规定。3.2有机复合绝缘子(亦称合成绝缘子)compositeinsulator绝缘子至少由两种聚合物绝缘材料构成;一般由芯棒和伞套所构成,并带有端部附件。3.3芯棒core

芯棒是绝缘子的内绝缘件,它承担机械负荷,一般由玻璃纤维增强树脂棒制成。3.4伞套externalhousingandsheds伞套是指伞裙和外护套,是绝缘子的外绝缘件,它提供必要的爬电距离,且保护芯棒不受大气的侵蚀。

3.5内护套internalhousing

指某些绝缘子的芯棒伞套之间有-一层绝缘层。3.6端部附件endfiltings

是构成绝缘子的部件,与绝缘件装配,作为安装连接用。3.7连接区connectionzone

是芯棒的一部分和端部附件的一部分,通过这些部分来传递芯棒与端部附件的负荷。3.8界面interfacer

不同材料或不同部件之间的接触面。3.9漏电起痕tracking

机械电子工业部1991-10-24批准218

1992-10-01实施

JB 589291

由于在绝缘件的表面上形成通道并且发展面形成的一种不可逆的劣变现象,这种通道其至在于燥的条件下也是导电的。起痕可以产生在与空气相接触的表面上,也可产生在不同绝缘材料之间的界面上。

电蚀erosion

由于绝缘材料的蚀损,在绝缘子表面和界面上产生的一种不可逆的且不导电的劣变。3.11树枝状通道treeing

在绝缘材料内部形成的细微通道,产生不可逆的劣变现象。这种通道也可能不导电,也可能导电并且能够在整个材料上遥渐延伸直至产生电气和机械被坏。3.12粉化chalking(fluoring)

由于外界因素的影响,绝缘子伞套材料中填料的-些颗粒露出,形成粗糙或粉状的表面。3.13水解hydrolysis

绝缘子的元件由于受到水或水蒸气的渗透作用,在内部发生化学变化。这种变化可能导致电性能或机械性能的下降。

specifiedmachanicat load

3.14额定机械负荷

用来表征产品机械强度等级的负荷值,在该负荷下.产品应能耐受1min。4技术要求

4.1绝缘子应按本标准以及按规定程序批准的技术文件和图样制造。4.2绝缘子的尺寸偏差应符合如下规定:绝缘子结构商度,mm

700~~1200

1 200~2800

2800~3500

偏差,mm

绝缘子最小公称爬电距离偏差应符合式(1),正偏差不作规定。(0.025L+6)mm

式中:L表示爬电距离。

(1)

4.3绝缘子伞套表面单个缺陷面积(如缺胶、杂质、凸起等)不应超过25mm*,深度不大于1mm,凸起表面和合缝应清理平整,凸起高度不应超过0.8mm.总缺陷面积应不超过绝缘子总表面积的0.2%。4.4绝缘子端部附件锌层应符合GB5958的规定。其连接结构如果用球窝和槽型时,连接结构尺寸应符合GB4056的规定,锁紧销应符合GB11031的规定且与绝缘子成套供应。4.5绝缘子的芯棒与端部附件不应有明显的叠斜,并建立\标样”进行对照检查。4.6绝缘子用伞套应使用不低于GB6553所规定的TMA4.5级、最大电蚀深度不超过2.5mm的绝缘材料(其材料的阻燃性和扯断强度指标待定)。绝缘子的芯棒应能满足下列试验要求;4.7

附受时间为15min的渗透试验。

耐受时间为100h的水扩散试验。4.8绝缘子应能耐受10s拉伸负荷试验而不损坏,其试验负荷为额定机械负荷的50%。绝缘子应能耐受1min额定机械负荷试验而不损坏。4.9

绝缘子应能耐受96h的70%额定机械负荷试验而不损坏。绝缘子应进行工颠耐受电压试验,而不发生击穿和闪络。绝缘子应进行正、负极性各5次的陡波冲击电压试验。219

JB5892~91

4.13绝缘子应按下列顺序进行端部附件连接区及界面试验:a.工频干闪络试验。

突然卸载试验:绝缘子应在周围空气温度一20~一25C条件下,耐受5次突然卸载试验而不损坏,其拉伸负荷为30%的额定机械负荷。注:在特殊条件下,需要采用更低湿温度,可由供需双方协议c.

热机试验:绝缘子应能耐受4次24h温度机械循环试验而不损坏,其温度变化范围为(一35±5)C~(+50士5)℃,施加拉伸负荷为额定机械负荷的50%。d.

42h水煮试验:绝缘子应在本项试验完成后的48h之内,按下列顺序进行e到g项试验。外观检查:不允许有开裂和脱落现象。波冲击试验:经受正、负极性各25次冲击而不击穿。工频电压试验。

绝缘子应能耐变受1000h伞套起痕和电蚀试验。绝缘子应能耐受机械强度-时间试验。绝缘子耐污特性由供需双方协议商定,其试验方法参照采用GB4585.2的规定。绝缘子除应符合本标准技术要求外,其他特性应符合相应产品标准的规定,包括如下特性项目:雷电全波冲击耐受电压;

工颊一分钟湿耐受电压;

操作冲击湿耐受电压(仅对330kV及以上产品)。4.18自交货之日(即制造厂发出提货通知之日)起二年内,在遵守本标准和按规定程序批准的运输、保管、安装规定的条件下,如果用户发现绝缘子不符合本标准时,制造厂必须无偿地给予更换。5试验方法

5.1端部附件连接区及界面试验

本项试验是由工频干闪络试验、突然卸载试验、热机试验、水煮试验、外观检查、陡波冲击电压试验和工频电压试验所组成这些试验须依次进行。5.1.1试品的准备

从生产线上随机取出3只已装配好的绝缘子进行试验,如果绝缘子的绝缘距离(两端部附件间的距离)小于800mm,其试验结果仅对绝缘距离不大于被试品的绝缘子有效,如果绝缘子的绝缘距离大于800mm,可专门制作试品来进行试验,但试品的绝缘距离不得小于800mm,且两端部附件应与正常生产的绝缘子一样,并采用同样的装配方法,端部附件到第一个伞裙间的绝缘结构应相同。5.1.2工频干闪络试验

将三只试品按GB775进行工频干闪络试验,每只算术平均值(校正到标准状态)作为第5.1.8条试验的基准值。

5.1.3突然卸载试验

试验附,在周围空气温度为一20~25C情况下,将试品按近似正常使用情况安装在突然卸载装置上。沿试品的轴线方向施加30%的额定机械负荷,然后将负荷突然释放到零(突然卸载装量结构推荐见附录B)。

每只试品应耐受五次突然卸载试验。5.1.4热机试验

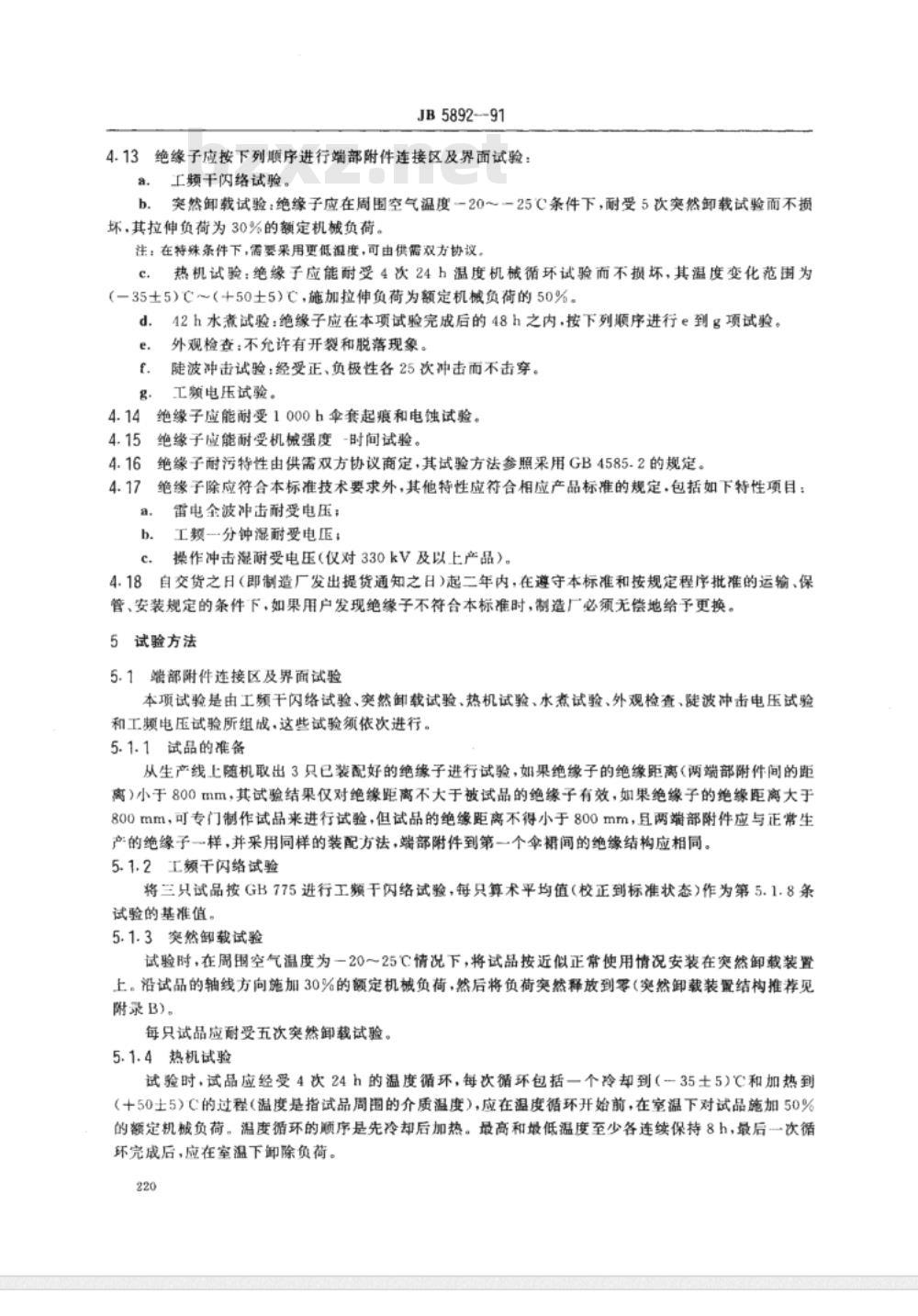

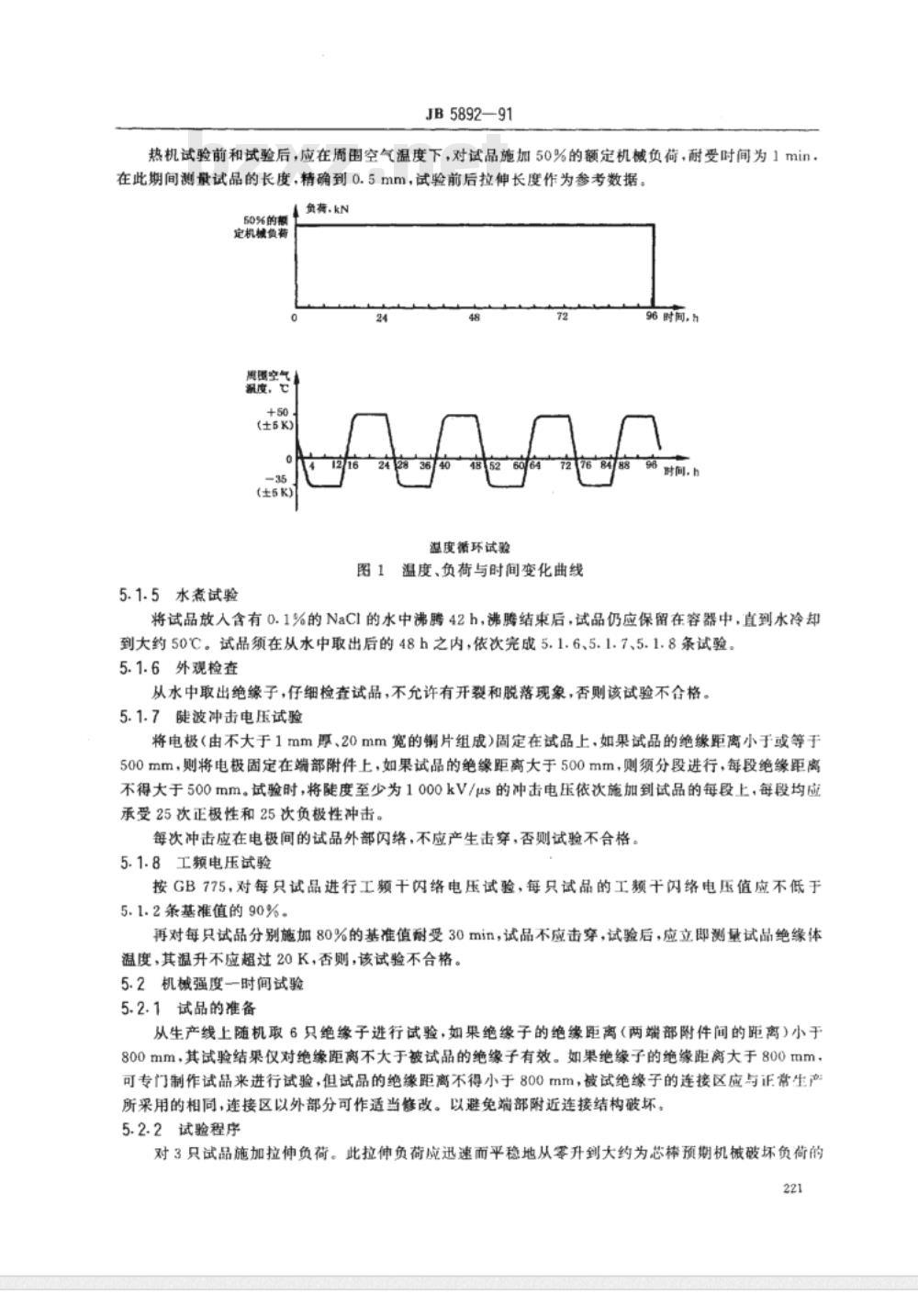

试验时,试品应经受4次24h的温度循环,每次循环包括一个冷却到(--35士5)C和加热到(+50士5)C的过程(温度是指试品周围的介质温度),应在温度循环开始前,在室温下对试品施加50%的额定机械负荷。温度循环的顺序是先冷却后加热。最高和最低温度至少各连续保持8h,最后一次循环完成后,应在室温下卸除负荷。220

JB5892—91

热机试验前和试验后,应在周围空气温度下,对试品施加50%的额定机械负荷,耐受时间为1min,在此期间测量试品的长度,精确到0.5mm,试验前后拉伸长度作为参考数据。50%的额

定机械负荷

负痛.kN

围空气

激度,℃

(±5K)

(±5k)

5.1.5水煮试验

24283640

485260

温度循环试验

96时间,h

72 76 8 88~ 98 时间。 h

图1温度、负荷与时间变化曲线

将试品放入含有0.1%的NaCI的水中沸腾42h,沸腾结束后,试品仍应保留在容器中,直到水冷却到大约50℃。试品须在从水中取出后的48h之内,依次完成5.1.6、5.1.7、5.1.8条试验。5.1.6外观检查Www.bzxZ.net

从水中取出绝缘子,仔细检查试品,不允许有开裂和脱落现象,否则该试验不合格。5.1.7陡波冲击电压试验

将电极(由不大于1mm厚、20mm宽的铜片组成)固定在试品上、如果试品的绝缘距离小于或等于500mm,则将电极固定在端部附件上,如果试品的绝缘距离大于500mm,则须分段进行,每段绝缘距离不得大于500mm。试验时,将陡度至少为1000kV/us的冲击电压依次施加到试品的每段上,每段均应承受25次正极性和25次负极性冲击。每次冲击应在电极间的试品外部闪络,不应产生击穿,否则试验不合格。5.1.8工频电压试验

按GB775,对每只试品进行工频干闪络电压试验,每只试品的工频干闪络电压值应不低于5.1.2条基准值的90%。

再对每只试品分别施加80%的基准值耐受30min,试品不应击穿,试验后,应立即测量试品绝缘体温度,其温升不应超过20K,否则,该试验不合格。5.2机械强度一时间试验

5.2.1试品的准备

从生产线上随机取6只绝缘子进行试验,如果绝缘子的绝缘距离(两端部附件间的距离)小于800mm,其试验结果仅对绝缘距离不大于被试品的绝缘子有效。如果绝缘子的绝缘距离大于800mm,可专门制作试品来进行试验,但试品的绝缘距离不得小于800mm,敲试绝缘子的连接区应与正常生产所采用的相同,连接区以外部分可作适当修改。以避免端部附近连接结构破坏。5.2.2试验程序

对3只试品施加拉伸负荷。此拉伸负荷应迅速而平稳地从零升到大约为芯棒预期机械破坏负荷的221

JB5892-91

75%.然后在30~90s的时问内逐渐升高到芯棒破坏或完全抽出,端部附件的连接结构破坏不应计人,最后计算3只试品的平均破坏负荷值。对另3只试品施加拉伸负荷,此拉伸负荷应迅速而平稳地从零升到平均破坏负荷值的60%,维持这个负荷96h,在此期间不能出现断裂和抽芯,否则该项试验不合格。5.3伞套起痕及电蚀试验

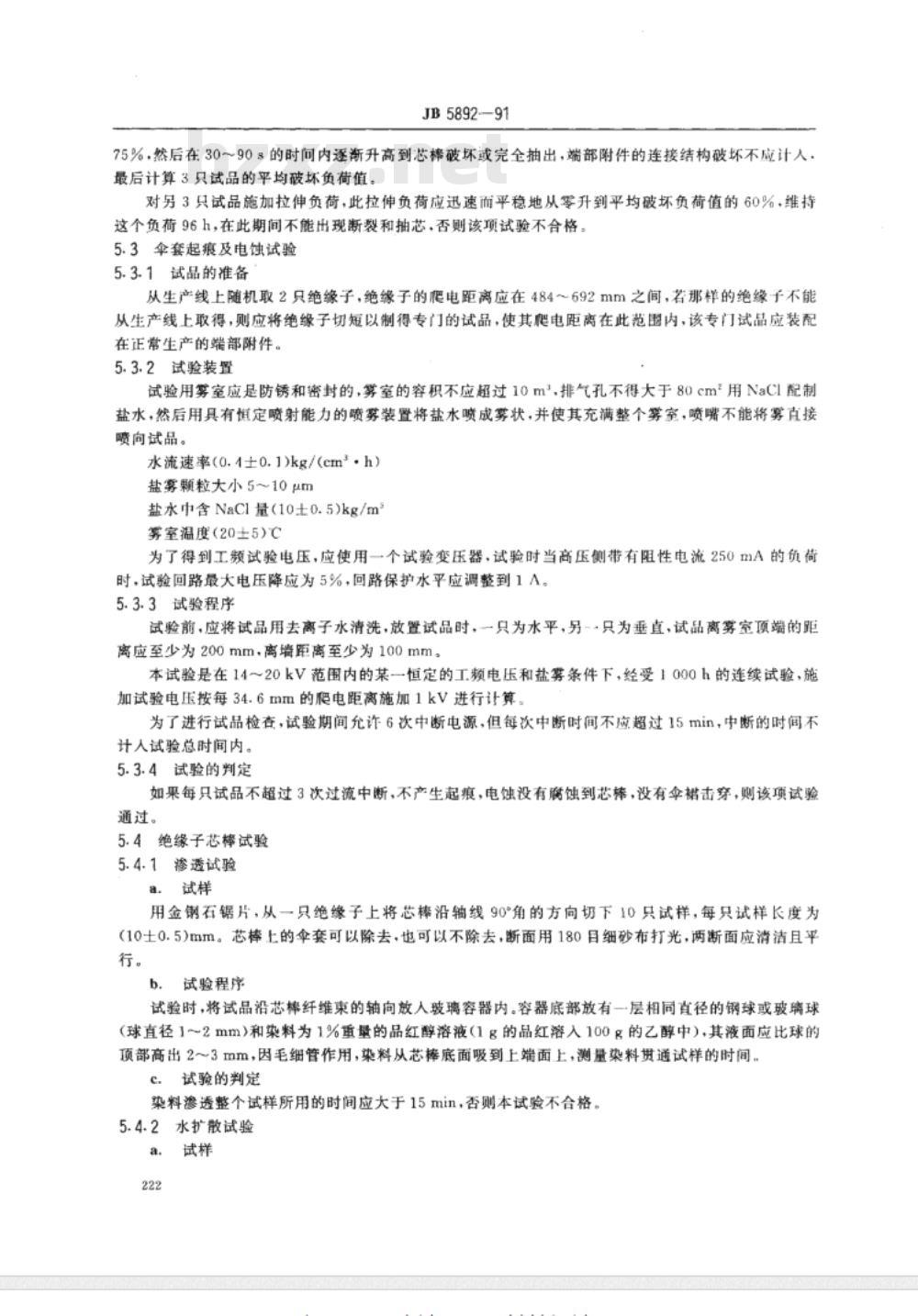

5.3.1试品的准备

从生产线上随机取2只绝缘子,绝缘子的爬电距离应在484~692mm之间,若那样的绝缘子不能从生产线上取得,则应将绝缘子切短以制得专门的试品,使其爬电距离在此范围内,该专门试品应装配在正常生产的端部附件。

5.3.2试验装置

试验用雾室应是防锈和密封的,室的容积不应超过10m,排气孔不得大于80cm2用NaCl配制盐水,然后用具有慎定喷射能力的喷募装置将盐水喷成雾状,并使其充满整个雾室,喷嘴不能将雾直接喷向试品。

水流速率(0.4士0.1)kg/(cm*.h)盐雾颗粒大小5~10μm

盐水中含NaC1量(10士0.5)kg/m雾室温度(20±5)℃

为了得到工频试验电压,应使用一个试验变压器,试验时当压侧带有阻性电流250mA的负荷时,试验回路最大电压降应为5%,回路保护水平应调整到1A。5.3.3试验程序

试验前,应将试品用去离子水清洗,放置试品时,一只为水平,另-·只为垂直,试品离雾室顶端的距离应至少为200mm,离墙距离至少为100mm。本试验是在14~20kV范围内的某一恒定的工频电压和益雾条件下,经受1000h的连续试验,施加试验电压按每34.6mm的爬电距离施加1kV进行计算。为了进行试品检查,试验期间允许6次中断电源,但每次中断时间不应超过15min,中断的时间不计人试验总时间内。

5.3.4试验的判定

如果每只试品不超过3次过流中断,不产生起痕,电蚀没有腐蚀到芯棒,没有伞裙击穿,则该项试验通过。

5.4绝缘子芯棒试验

5.4.1渗透试验

a。试样

用金钢石锯片,从一只绝缘子上将芯棒沿轴线90角的方向切下10只试样,每只试样长度为(10士0.5)mm。芯棒上的伞套可以除去,也可以不除去,断面用180目细砂布打光,两断面应消洁且平行。

试验程序

试验时,将试品沿芯棒纤维束的轴向放人玻璃容器内。容器底部放有一层相同直径的钢球或玻璃球(球直径1~2mm)和染料为1%重量的品红醇溶液(1g的品红溶入100g的乙醇中),其液面应比球的顶部高出2~3mm,因毛细管作用,染料从芯棒底面吸到上端面上,测量染料贯通试样的时间.c试验的判定

染料渗透整个试样所用的时间应大于15min,否则本试验不合格。5.4.2水扩散试验

JB5892--91

从一只绝缘子上用金刚石锯片将芯棒沿轴线90°角的方向切下6只试样,每只试样长度为(30士0.5)mm,芯棒上的伞套可以除去也可以不除去,断面需用180目细砂布打光,两断面应是清洁和平行的。

试验程序

试验前,试样的表面用异丙醇和滤纸擦洗干净,然后将试样置于装有去离子水的玻璃容器内(去离子水中含有0.1%重量的NaC1),加热使溶液沸腾并持续(100士0.5)h(玻璃容器的装置示意图见图2),时间到后,从玻璃容器中取出试样,并置于盛有自来水的玻璃容器中,在室温下放置15min,试样自玻璃容器内取出后3h之内进行耐压试验。耐压试验

将从玻璃容器中取出的试样用滤纸将其表面擦干,然后,按图3b所示,将试样于二电极间.试验电压按大约1kV/s速率升到12kV,在此电压下维持1min,试验回路示意图见图3a。试验期间不应出现击穿或闪络,整个试验期间试样的泄漏电流不应超过1mA(有效值),否则试验不合格。

单位:mm

单位:mm

可调加热板

冷服管

图2玻璃容器装置示意图

耐压试验回路

T:-调压器;mA一毫安表:T,-变压器:P,-毫安表的保护;V--融量装置;S一试样和电极由黄钢制

成的电极

芯栋试样

图3b电极示意图

注:如果试样直径增大,则电极的直径也相应增大,电极的直径应至少比试样的直径大20mm。5.570%的额定机械负荷耐受试验5.5.1试品

从生产线上随机取出3只绝缘子或3只带有端部附件的芯棒试品,每只试品二端部附件间的距离应至少为芯棒直径的10倍,端部附件应与生产中采用的端中附件相同。5.5.2试验程序

对3只试品施加70%的额定机械负荷,在此负倚下维持96h,然后卸除负荷。223

JB5892-91

b.对此3只试品再施加拉伸负荷,此负荷应迅速而平稳地从零升到大约为额定机械负荷的75%,然后在30~90g时间内将负荷升到100%额定机械负荷。在此负荷下,耐受1min。在70%的额定机械负荷96h耐受试验和在100%额定机械负荷1min耐受试验中不能出现芯棒破坏或抽芯、或端部附件破坏,否则本项试验不合格。5.6工频耐受电压试验

按GB775.2对3只绝缘子进行工干闪络试验。对每只出厂绝缘子施加80%的工频干闪络电压耐受1min,在此期间不应发生击穿和闪络,否则不合格。如果制造厂受试验设备的限制,无法进行整根绝缘子的耐受试验时,允许分段进行,每段所施加的耐受电压U(kV)按式(2)计算。

Ue=U+×85%×lg

式中;U\—整根绝缘子的工频干闪络电压,kV;L-一整根绝缘子的绝缘距离.mm;Iα—每段的绝缘距离,mm.

5.7额定机械负荷耐受试验

对绝缘子施加拉伸负荷,此负荷应迅速而平稳地从零升到大约为额定机械负荷的75%,然后在30~90。的时间内将负荷升到100%的额定机械负荷在此负荷下耐受1min(为了获得更多数据,可以将负荷升高到绝缘子破坏为止)。试验期间,不应发生芯棒破坏或抽芯以及端部附件损坏。耐受试验后,应仔细检查靠近端部附件的伞套,不应有裂纹或伞套与附件分离。6检验规则

6.1绝缘子应由制造厂检验部门检验,制造厂应保证出厂的绝缘子符合本标准的要求。6.2绝缘子应按批进行检验,以同一工艺方法制成的同一型号的绝缘子算作一批,每批数量N不应超过1200只。

6.3绝缘子的检验分为逐个试验、抽样试验和形式试验,其试验方法除应符合本标准规定外,还应符合GB775、GB5958,GB4056和JB3384的规定。6.3.1逐个试验:绝缘子应按表1的规定逐个进行检查,如果发现有不符合表1中规定的任何一项要求时,则此只绝缘子不合格。

6.3.2抽样试验:抽样试验应在逐个试验合格后,按表2规定的试品数量,随机地抽项号

表1绝缘子逐个试验项目

试验名称

外观检查

拉伸负荷试验

工频耐受电压试验

试验依据

第4.3和4.5条

第4.8条

第4.11条

试验方法

按GB775

按GB775

按本标准第5.6条

取样品,并按表2规定的顺序进行试验,所有的抽样试验项目均采用计件二次抽样方案,其判定程序应符合如下的规定:

第一次试验时,如某项试验仅有一只绝缘子不符表2的要求,则在同一批中,抽取加倍数量的绝缘子对不合格的项次进行重复试验(镀锌试验除外),如果在第-一次试验中,一项或项以上有二只或二只以上的试验不合格时,或重复试验再出现一只或一只以上不合格时,则该批绝缘子不合格。若仅项1检查不合格,则允许逐只精选。

锌层试验检验规则和判断准则应符合GB5958的规定。6.3.3型式试验:新产品试制、定型或正常生产的产品结构,原料配方及工艺方法改变时,必须按形式试验的全部项目进行试验,或根据改变的性质,按形式试验中的部分项目进行试验。全部试验项目均采用计件次抽样方案,其判定程序及判定准则应分别符合JB3384.GB5958和本标准第4.1条要求。试验时,即使只有一只绝缘子不符合表3中的任何一项要求,则型式试验不合格。表3中项1的各224

分项试验全部通过时。项1才算通过。JB5892-91

型式试验应在逐个试验合格后,按表3进行,表2绝缘子抽样试验项目

试验名称

尺寸及爬电距离检查

锌层试验

锁紧销操作试验

额定机械负荷耐受试验

陡波冲击试验

试验依据

第4.1,4.2及4.4条

第4.4条

第4.4条

第4.9条

第4.12条

量(只)

5011200

N150151N500

绝缘子型式试验项目

试验名称

①工频干闪络试验

②突然卸载试验

端部附件

连接区及

界面试验

③热机试验

①水煮试验

③外观检查

陡波冲击试验

①工频电压试验

伞套起痕及电续试验

机板强度--时间试验

绝缘子芯

樽试验

①渗透试验

②水扩散试验

尺寸及爬电距离检套

锋层试验

锁紧销操作试验

额定机械负荷耐受试验

70%的额定机械负荷耐受试验

雷电全波冲击耐受电压试验

工频1min湿耐受试验

操作冲击凝耐受电压试验

试验依据

第4.13条a项

第4.13条b项

第4.13条c项

第4.13条d项

第4.13条e项

第4.13条f项

第4.13条g项

第4.14条

第4.15条

第4.7条

第4.7条

试验方法

按GB775

按GB5958

按GB11031

接GB775

按本标准第5.1.7条

试品数量(只)

经项①后3

经项②后3

经项?后3

经项①后3

经项后3

经项@后3

第4.1、4.2和4.4条

第4.4条

第4.4条

第4.9条

第4.10条

第4.17条a项

第4.17条b项

第4.17条c项

经项10后3

经项11后3

试验方法

按第5.1.2条

按第5.1.3条

按第5.1.4条

按第5.1.5条

按第5.1.6条

按第5.1.7条

按第5.1.8条

按第5.3条

按第5.2.2条

接第5.4.1条

按第5.4.2条

按GB775

GB5958

按GB11031

按第5.7条

按第5.5条

按GB775.2

按GB775.2

按GR775.2

注:如果用户希望了解绝缘子的污秒性能,其耐污特性可由供需双方协议商定,试验方法可参照GB4585.2的规定。

当一种绝缘子通过型式试验时,凡同时满足下述特性的同一类绝缘子,型式试验中1、2、3、4项试验可以免试。

其有相同的制造工艺:

JB589291

伞套、芯棒、端部附件分别具有相同的材料、相同的结构以及相同的安装方式;在芯棒上的伞套材料厚度相同\或较厚;最高运行电压与绝缘子绝缘长度之比相同\或较小:机械破坏负荷与芯棒最细部分直径之比相同\或较小;芯棒的直径相同\或较大。

注:1》所谓\相同\是指比值不超过15%。包装与标志

绝缘子的包装推荐采用ZB/Z94的规定。7.2在绝缘子的伞套或端部附件上,应按图样规定的部位清楚可辨,面且牢固地标出制造厂商标,绝缘子额定机械负荷值(kN)和制造年份。7.3

绝缘子包装体上应标明:

制造厂名:

绝缘子型号;

绝缘子数量:

包装体总重量:

“小心轻放”等字样或指示标记。A1术语

JB 5892--91

附录A

有机复合绝缘子机械拉伸负荷一时间试验原理(参考件)

A1.1常规机械负荷OrdinaryMechanicalLoad此负荷包括导线间隔物、附件等物体的重量,应考虑到最常见到的风速及温度,但不包括垂装置的浮冰,以及耐张绝缘子的拉伸负荷。总之,此负荷是由用户按正常运行条件下来确定的一种负荷,A1.2最大机械负荷MaximumMechanicaLoad此负荷是由用户确定的一种负荷,此负荷应考虑绝缘子在整个使用期限内可能出现的最大负荷,并能够持续很小一段时间(如1min),在一般情况下不会出现绝缘子断裂,但允许绝缘子出现永久变形。A2

试验原理

在一般情况下,有机复合绝缘子的机械强度取决于施加负荷的大小和持续时间。这是由于绝缘子所使用的材料在负荷的作用下会出现蠕变,而这种蝠变对传统的绝缘子是不会产生的,

有机复合绝缘子的机械破坏强度与时间的对数关系曲线可以假定为一条具有负斜率的直线。在线路的使用期限内,施加到绝缘子的使用负荷与时间对数的关系,也可以用一条类似的直线来说明。

本试验原理就是说明这两种直线在绝缘子的使用期限内,例如50年不会相交,这样就不会出现绝缘子的机械破坏,以确保线路的使用安全。为了确定这两种直线,在本标准中有两种试验:a.“机强度一时间试验\其试验目的是控制绝缘子强度的最大斜率。b.

“70%额定机械负荷试验”,该项试验的目的是根据使用负荷一时间直线来检查绝缘子强度直线的位置。

A2.1确定使用负荷一时间(对数)的直线为了确定一条直线,必须确定两点,即两种负荷以及相应的时间。

代表运行条件的负荷可以由用户提供。例如常规机械负荷,最大机械负荷等。这些机械负荷的比值如下,若最大机械负荷取作1,则常规机械负荷可能在0.2和0.33之间。这些值是基于预期大约50年使用期,最大机械负荷的耐受时间很短,如为1min而常规机械负荷则应耐受50年。

在最恶劣的条件下,常规机械负荷等于0.33最大机械负荷。

负葡)

量大机械负萄

这样的使用负荷一附间(对数)直线最小斜率为一D.09。1×10^min

(1周)

超常规机械负黄

最小斜事9%

常规机械负构

7.42时间对数值

2.6x10'min

(50年)

使用负荷一时间直线

如果用户已知实际负荷一时间的关系,那样就可以直接使用这条曲线。A2.2机械强度一时间直线

本条直线的确定可以由1min的机械破坏负荷和直线的斜率来确定。为了使机械强度一时间(对数)直线不与使用负荷一时间(对数)直线相交或不能在使用期限内相交,最好是要求斜率要大于227

—0.09.如—0.08—0.07等。

A2.3机械强度一时间试验

JB5892-91

本试验的目的是控制绝缘子机械强度一时间(对数)直线的斜率不小于使用负荷一时间(对数)直线0.09的斜率。

为了达到此目的最简单的方法确定二种破坏负荷:1min破坏负荷和96h持续破坏负荷,1min被坏负荷可以确定,而96h持续破坏负荷是比较难以确定,为了得出96h持续破坏负荷,可以从1min破坏负荷试验的96h耐受试验中计算出96h持续破坏负荷的最小值。1min破坏负荷试验

首先,要得出1min平均破坏负荷(MaV)和这个值分散性的标准偏差,以便计算的需要。为了得到1min平均破坏负荷(MaV)的标准偏差,至少应取出10只试品进行破坏性试验,才能得到1min平均破坏负荷(MaV)的标准偏差,为了简化试品,按照国际上的经验,可定1min平均破坏负荷的标准差为0.08MaV这样试品只露3只。b.96h耐受试验

确定96h这一点是因为以分钟为单位,零分钟到50年时间的对数关系中,中间位置所对应的时间为96h,并且考虑了试验的实际情况。为了检查绝缘子机械强度一时间(对数)直线的斜率不小于--0.08,应取96h持续负荷(M96)至少0.7MaV

计算如下:

96h=5760min=3.76对数值

M96=MaV[1-(3.76×0.08)J=0.7MaV从高斯分布统计表中可得出概率为90%的产品通过96h耐受试验的偏差为:对于1个试验M96--1.282g

对于2个试验M96—1.645g

对于3个试验M96—1.820g

对于可以用计算值,也可以估计为一0.08MaV。由于用3只试品进行试验,96h耐受试验值为:0.7MaVL1-(1.82X0.08))=0.60MaV即:如果有3只绝缘子通过了96h耐受试验,则会有概率为90%以上的产品,其96h持续破坏负荷至少等于0.7MaV,且绝缘子的机械强度一时间(对数)直线的斜率不小于一0.08。负费

平均破坏负有

0.7罕均

破坏负

0.6平均

破坏负有

5.76×10min

\1min\薇坏负荐

最大斜率8%

M96的可能值

96h耐受、

2.6×10°min

(50年)

7.42时间对数值

绝缘子的机械强度一时间对数直线

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

高压线路用有机复合绝缘子技术条件主题内容与适用范围

JB5892-91

本标准规定了有机复合绝缘子(以下简称绝缘子)的技术要求、试验方法、检验规则、标志和包装。本标准适用于交流电力系统额定电压1kV以上、频率不超过100Hz的架空线路、变电站悬挂、耐张用有机复合绝缘子。绝缘子安装地点环境温度应在一40~十40℃之间。2引用标准

GR775.1~775.3绝缘子试验方法

电工名词术语绝缘子

GB4056

高压线路悬式绝缘子联接结构尺寸GB4585.2

GB5958

GB6553

GB11031

JB3384

3术语

高压绝缘子人工污移试验方法固体层法绝缘子金属附件热镀锌层通用技术条件评定在严酷环境条件下使用的电气绝缘材料耐漏电起痕性和耐电蚀损的试验方法绝缘子申元件球窝联接用锁紧销高压绝缘子抽样方案

绝缘子产品包装

3.1本标准所用的术语,除符合本标准规定外,其余均应符合GB2900.8的规定。3.2有机复合绝缘子(亦称合成绝缘子)compositeinsulator绝缘子至少由两种聚合物绝缘材料构成;一般由芯棒和伞套所构成,并带有端部附件。3.3芯棒core

芯棒是绝缘子的内绝缘件,它承担机械负荷,一般由玻璃纤维增强树脂棒制成。3.4伞套externalhousingandsheds伞套是指伞裙和外护套,是绝缘子的外绝缘件,它提供必要的爬电距离,且保护芯棒不受大气的侵蚀。

3.5内护套internalhousing

指某些绝缘子的芯棒伞套之间有-一层绝缘层。3.6端部附件endfiltings

是构成绝缘子的部件,与绝缘件装配,作为安装连接用。3.7连接区connectionzone

是芯棒的一部分和端部附件的一部分,通过这些部分来传递芯棒与端部附件的负荷。3.8界面interfacer

不同材料或不同部件之间的接触面。3.9漏电起痕tracking

机械电子工业部1991-10-24批准218

1992-10-01实施

JB 589291

由于在绝缘件的表面上形成通道并且发展面形成的一种不可逆的劣变现象,这种通道其至在于燥的条件下也是导电的。起痕可以产生在与空气相接触的表面上,也可产生在不同绝缘材料之间的界面上。

电蚀erosion

由于绝缘材料的蚀损,在绝缘子表面和界面上产生的一种不可逆的且不导电的劣变。3.11树枝状通道treeing

在绝缘材料内部形成的细微通道,产生不可逆的劣变现象。这种通道也可能不导电,也可能导电并且能够在整个材料上遥渐延伸直至产生电气和机械被坏。3.12粉化chalking(fluoring)

由于外界因素的影响,绝缘子伞套材料中填料的-些颗粒露出,形成粗糙或粉状的表面。3.13水解hydrolysis

绝缘子的元件由于受到水或水蒸气的渗透作用,在内部发生化学变化。这种变化可能导致电性能或机械性能的下降。

specifiedmachanicat load

3.14额定机械负荷

用来表征产品机械强度等级的负荷值,在该负荷下.产品应能耐受1min。4技术要求

4.1绝缘子应按本标准以及按规定程序批准的技术文件和图样制造。4.2绝缘子的尺寸偏差应符合如下规定:绝缘子结构商度,mm

700~~1200

1 200~2800

2800~3500

偏差,mm

绝缘子最小公称爬电距离偏差应符合式(1),正偏差不作规定。(0.025L+6)mm

式中:L表示爬电距离。

(1)

4.3绝缘子伞套表面单个缺陷面积(如缺胶、杂质、凸起等)不应超过25mm*,深度不大于1mm,凸起表面和合缝应清理平整,凸起高度不应超过0.8mm.总缺陷面积应不超过绝缘子总表面积的0.2%。4.4绝缘子端部附件锌层应符合GB5958的规定。其连接结构如果用球窝和槽型时,连接结构尺寸应符合GB4056的规定,锁紧销应符合GB11031的规定且与绝缘子成套供应。4.5绝缘子的芯棒与端部附件不应有明显的叠斜,并建立\标样”进行对照检查。4.6绝缘子用伞套应使用不低于GB6553所规定的TMA4.5级、最大电蚀深度不超过2.5mm的绝缘材料(其材料的阻燃性和扯断强度指标待定)。绝缘子的芯棒应能满足下列试验要求;4.7

附受时间为15min的渗透试验。

耐受时间为100h的水扩散试验。4.8绝缘子应能耐受10s拉伸负荷试验而不损坏,其试验负荷为额定机械负荷的50%。绝缘子应能耐受1min额定机械负荷试验而不损坏。4.9

绝缘子应能耐受96h的70%额定机械负荷试验而不损坏。绝缘子应进行工颠耐受电压试验,而不发生击穿和闪络。绝缘子应进行正、负极性各5次的陡波冲击电压试验。219

JB5892~91

4.13绝缘子应按下列顺序进行端部附件连接区及界面试验:a.工频干闪络试验。

突然卸载试验:绝缘子应在周围空气温度一20~一25C条件下,耐受5次突然卸载试验而不损坏,其拉伸负荷为30%的额定机械负荷。注:在特殊条件下,需要采用更低湿温度,可由供需双方协议c.

热机试验:绝缘子应能耐受4次24h温度机械循环试验而不损坏,其温度变化范围为(一35±5)C~(+50士5)℃,施加拉伸负荷为额定机械负荷的50%。d.

42h水煮试验:绝缘子应在本项试验完成后的48h之内,按下列顺序进行e到g项试验。外观检查:不允许有开裂和脱落现象。波冲击试验:经受正、负极性各25次冲击而不击穿。工频电压试验。

绝缘子应能耐变受1000h伞套起痕和电蚀试验。绝缘子应能耐受机械强度-时间试验。绝缘子耐污特性由供需双方协议商定,其试验方法参照采用GB4585.2的规定。绝缘子除应符合本标准技术要求外,其他特性应符合相应产品标准的规定,包括如下特性项目:雷电全波冲击耐受电压;

工颊一分钟湿耐受电压;

操作冲击湿耐受电压(仅对330kV及以上产品)。4.18自交货之日(即制造厂发出提货通知之日)起二年内,在遵守本标准和按规定程序批准的运输、保管、安装规定的条件下,如果用户发现绝缘子不符合本标准时,制造厂必须无偿地给予更换。5试验方法

5.1端部附件连接区及界面试验

本项试验是由工频干闪络试验、突然卸载试验、热机试验、水煮试验、外观检查、陡波冲击电压试验和工频电压试验所组成这些试验须依次进行。5.1.1试品的准备

从生产线上随机取出3只已装配好的绝缘子进行试验,如果绝缘子的绝缘距离(两端部附件间的距离)小于800mm,其试验结果仅对绝缘距离不大于被试品的绝缘子有效,如果绝缘子的绝缘距离大于800mm,可专门制作试品来进行试验,但试品的绝缘距离不得小于800mm,且两端部附件应与正常生产的绝缘子一样,并采用同样的装配方法,端部附件到第一个伞裙间的绝缘结构应相同。5.1.2工频干闪络试验

将三只试品按GB775进行工频干闪络试验,每只算术平均值(校正到标准状态)作为第5.1.8条试验的基准值。

5.1.3突然卸载试验

试验附,在周围空气温度为一20~25C情况下,将试品按近似正常使用情况安装在突然卸载装置上。沿试品的轴线方向施加30%的额定机械负荷,然后将负荷突然释放到零(突然卸载装量结构推荐见附录B)。

每只试品应耐受五次突然卸载试验。5.1.4热机试验

试验时,试品应经受4次24h的温度循环,每次循环包括一个冷却到(--35士5)C和加热到(+50士5)C的过程(温度是指试品周围的介质温度),应在温度循环开始前,在室温下对试品施加50%的额定机械负荷。温度循环的顺序是先冷却后加热。最高和最低温度至少各连续保持8h,最后一次循环完成后,应在室温下卸除负荷。220

JB5892—91

热机试验前和试验后,应在周围空气温度下,对试品施加50%的额定机械负荷,耐受时间为1min,在此期间测量试品的长度,精确到0.5mm,试验前后拉伸长度作为参考数据。50%的额

定机械负荷

负痛.kN

围空气

激度,℃

(±5K)

(±5k)

5.1.5水煮试验

24283640

485260

温度循环试验

96时间,h

72 76 8 88~ 98 时间。 h

图1温度、负荷与时间变化曲线

将试品放入含有0.1%的NaCI的水中沸腾42h,沸腾结束后,试品仍应保留在容器中,直到水冷却到大约50℃。试品须在从水中取出后的48h之内,依次完成5.1.6、5.1.7、5.1.8条试验。5.1.6外观检查Www.bzxZ.net

从水中取出绝缘子,仔细检查试品,不允许有开裂和脱落现象,否则该试验不合格。5.1.7陡波冲击电压试验

将电极(由不大于1mm厚、20mm宽的铜片组成)固定在试品上、如果试品的绝缘距离小于或等于500mm,则将电极固定在端部附件上,如果试品的绝缘距离大于500mm,则须分段进行,每段绝缘距离不得大于500mm。试验时,将陡度至少为1000kV/us的冲击电压依次施加到试品的每段上,每段均应承受25次正极性和25次负极性冲击。每次冲击应在电极间的试品外部闪络,不应产生击穿,否则试验不合格。5.1.8工频电压试验

按GB775,对每只试品进行工频干闪络电压试验,每只试品的工频干闪络电压值应不低于5.1.2条基准值的90%。

再对每只试品分别施加80%的基准值耐受30min,试品不应击穿,试验后,应立即测量试品绝缘体温度,其温升不应超过20K,否则,该试验不合格。5.2机械强度一时间试验

5.2.1试品的准备

从生产线上随机取6只绝缘子进行试验,如果绝缘子的绝缘距离(两端部附件间的距离)小于800mm,其试验结果仅对绝缘距离不大于被试品的绝缘子有效。如果绝缘子的绝缘距离大于800mm,可专门制作试品来进行试验,但试品的绝缘距离不得小于800mm,敲试绝缘子的连接区应与正常生产所采用的相同,连接区以外部分可作适当修改。以避免端部附近连接结构破坏。5.2.2试验程序

对3只试品施加拉伸负荷。此拉伸负荷应迅速而平稳地从零升到大约为芯棒预期机械破坏负荷的221

JB5892-91

75%.然后在30~90s的时问内逐渐升高到芯棒破坏或完全抽出,端部附件的连接结构破坏不应计人,最后计算3只试品的平均破坏负荷值。对另3只试品施加拉伸负荷,此拉伸负荷应迅速而平稳地从零升到平均破坏负荷值的60%,维持这个负荷96h,在此期间不能出现断裂和抽芯,否则该项试验不合格。5.3伞套起痕及电蚀试验

5.3.1试品的准备

从生产线上随机取2只绝缘子,绝缘子的爬电距离应在484~692mm之间,若那样的绝缘子不能从生产线上取得,则应将绝缘子切短以制得专门的试品,使其爬电距离在此范围内,该专门试品应装配在正常生产的端部附件。

5.3.2试验装置

试验用雾室应是防锈和密封的,室的容积不应超过10m,排气孔不得大于80cm2用NaCl配制盐水,然后用具有慎定喷射能力的喷募装置将盐水喷成雾状,并使其充满整个雾室,喷嘴不能将雾直接喷向试品。

水流速率(0.4士0.1)kg/(cm*.h)盐雾颗粒大小5~10μm

盐水中含NaC1量(10士0.5)kg/m雾室温度(20±5)℃

为了得到工频试验电压,应使用一个试验变压器,试验时当压侧带有阻性电流250mA的负荷时,试验回路最大电压降应为5%,回路保护水平应调整到1A。5.3.3试验程序

试验前,应将试品用去离子水清洗,放置试品时,一只为水平,另-·只为垂直,试品离雾室顶端的距离应至少为200mm,离墙距离至少为100mm。本试验是在14~20kV范围内的某一恒定的工频电压和益雾条件下,经受1000h的连续试验,施加试验电压按每34.6mm的爬电距离施加1kV进行计算。为了进行试品检查,试验期间允许6次中断电源,但每次中断时间不应超过15min,中断的时间不计人试验总时间内。

5.3.4试验的判定

如果每只试品不超过3次过流中断,不产生起痕,电蚀没有腐蚀到芯棒,没有伞裙击穿,则该项试验通过。

5.4绝缘子芯棒试验

5.4.1渗透试验

a。试样

用金钢石锯片,从一只绝缘子上将芯棒沿轴线90角的方向切下10只试样,每只试样长度为(10士0.5)mm。芯棒上的伞套可以除去,也可以不除去,断面用180目细砂布打光,两断面应消洁且平行。

试验程序

试验时,将试品沿芯棒纤维束的轴向放人玻璃容器内。容器底部放有一层相同直径的钢球或玻璃球(球直径1~2mm)和染料为1%重量的品红醇溶液(1g的品红溶入100g的乙醇中),其液面应比球的顶部高出2~3mm,因毛细管作用,染料从芯棒底面吸到上端面上,测量染料贯通试样的时间.c试验的判定

染料渗透整个试样所用的时间应大于15min,否则本试验不合格。5.4.2水扩散试验

JB5892--91

从一只绝缘子上用金刚石锯片将芯棒沿轴线90°角的方向切下6只试样,每只试样长度为(30士0.5)mm,芯棒上的伞套可以除去也可以不除去,断面需用180目细砂布打光,两断面应是清洁和平行的。

试验程序

试验前,试样的表面用异丙醇和滤纸擦洗干净,然后将试样置于装有去离子水的玻璃容器内(去离子水中含有0.1%重量的NaC1),加热使溶液沸腾并持续(100士0.5)h(玻璃容器的装置示意图见图2),时间到后,从玻璃容器中取出试样,并置于盛有自来水的玻璃容器中,在室温下放置15min,试样自玻璃容器内取出后3h之内进行耐压试验。耐压试验

将从玻璃容器中取出的试样用滤纸将其表面擦干,然后,按图3b所示,将试样于二电极间.试验电压按大约1kV/s速率升到12kV,在此电压下维持1min,试验回路示意图见图3a。试验期间不应出现击穿或闪络,整个试验期间试样的泄漏电流不应超过1mA(有效值),否则试验不合格。

单位:mm

单位:mm

可调加热板

冷服管

图2玻璃容器装置示意图

耐压试验回路

T:-调压器;mA一毫安表:T,-变压器:P,-毫安表的保护;V--融量装置;S一试样和电极由黄钢制

成的电极

芯栋试样

图3b电极示意图

注:如果试样直径增大,则电极的直径也相应增大,电极的直径应至少比试样的直径大20mm。5.570%的额定机械负荷耐受试验5.5.1试品

从生产线上随机取出3只绝缘子或3只带有端部附件的芯棒试品,每只试品二端部附件间的距离应至少为芯棒直径的10倍,端部附件应与生产中采用的端中附件相同。5.5.2试验程序

对3只试品施加70%的额定机械负荷,在此负倚下维持96h,然后卸除负荷。223

JB5892-91

b.对此3只试品再施加拉伸负荷,此负荷应迅速而平稳地从零升到大约为额定机械负荷的75%,然后在30~90g时间内将负荷升到100%额定机械负荷。在此负荷下,耐受1min。在70%的额定机械负荷96h耐受试验和在100%额定机械负荷1min耐受试验中不能出现芯棒破坏或抽芯、或端部附件破坏,否则本项试验不合格。5.6工频耐受电压试验

按GB775.2对3只绝缘子进行工干闪络试验。对每只出厂绝缘子施加80%的工频干闪络电压耐受1min,在此期间不应发生击穿和闪络,否则不合格。如果制造厂受试验设备的限制,无法进行整根绝缘子的耐受试验时,允许分段进行,每段所施加的耐受电压U(kV)按式(2)计算。

Ue=U+×85%×lg

式中;U\—整根绝缘子的工频干闪络电压,kV;L-一整根绝缘子的绝缘距离.mm;Iα—每段的绝缘距离,mm.

5.7额定机械负荷耐受试验

对绝缘子施加拉伸负荷,此负荷应迅速而平稳地从零升到大约为额定机械负荷的75%,然后在30~90。的时间内将负荷升到100%的额定机械负荷在此负荷下耐受1min(为了获得更多数据,可以将负荷升高到绝缘子破坏为止)。试验期间,不应发生芯棒破坏或抽芯以及端部附件损坏。耐受试验后,应仔细检查靠近端部附件的伞套,不应有裂纹或伞套与附件分离。6检验规则

6.1绝缘子应由制造厂检验部门检验,制造厂应保证出厂的绝缘子符合本标准的要求。6.2绝缘子应按批进行检验,以同一工艺方法制成的同一型号的绝缘子算作一批,每批数量N不应超过1200只。

6.3绝缘子的检验分为逐个试验、抽样试验和形式试验,其试验方法除应符合本标准规定外,还应符合GB775、GB5958,GB4056和JB3384的规定。6.3.1逐个试验:绝缘子应按表1的规定逐个进行检查,如果发现有不符合表1中规定的任何一项要求时,则此只绝缘子不合格。

6.3.2抽样试验:抽样试验应在逐个试验合格后,按表2规定的试品数量,随机地抽项号

表1绝缘子逐个试验项目

试验名称

外观检查

拉伸负荷试验

工频耐受电压试验

试验依据

第4.3和4.5条

第4.8条

第4.11条

试验方法

按GB775

按GB775

按本标准第5.6条

取样品,并按表2规定的顺序进行试验,所有的抽样试验项目均采用计件二次抽样方案,其判定程序应符合如下的规定:

第一次试验时,如某项试验仅有一只绝缘子不符表2的要求,则在同一批中,抽取加倍数量的绝缘子对不合格的项次进行重复试验(镀锌试验除外),如果在第-一次试验中,一项或项以上有二只或二只以上的试验不合格时,或重复试验再出现一只或一只以上不合格时,则该批绝缘子不合格。若仅项1检查不合格,则允许逐只精选。

锌层试验检验规则和判断准则应符合GB5958的规定。6.3.3型式试验:新产品试制、定型或正常生产的产品结构,原料配方及工艺方法改变时,必须按形式试验的全部项目进行试验,或根据改变的性质,按形式试验中的部分项目进行试验。全部试验项目均采用计件次抽样方案,其判定程序及判定准则应分别符合JB3384.GB5958和本标准第4.1条要求。试验时,即使只有一只绝缘子不符合表3中的任何一项要求,则型式试验不合格。表3中项1的各224

分项试验全部通过时。项1才算通过。JB5892-91

型式试验应在逐个试验合格后,按表3进行,表2绝缘子抽样试验项目

试验名称

尺寸及爬电距离检查

锌层试验

锁紧销操作试验

额定机械负荷耐受试验

陡波冲击试验

试验依据

第4.1,4.2及4.4条

第4.4条

第4.4条

第4.9条

第4.12条

量(只)

5011200

N150151N500

绝缘子型式试验项目

试验名称

①工频干闪络试验

②突然卸载试验

端部附件

连接区及

界面试验

③热机试验

①水煮试验

③外观检查

陡波冲击试验

①工频电压试验

伞套起痕及电续试验

机板强度--时间试验

绝缘子芯

樽试验

①渗透试验

②水扩散试验

尺寸及爬电距离检套

锋层试验

锁紧销操作试验

额定机械负荷耐受试验

70%的额定机械负荷耐受试验

雷电全波冲击耐受电压试验

工频1min湿耐受试验

操作冲击凝耐受电压试验

试验依据

第4.13条a项

第4.13条b项

第4.13条c项

第4.13条d项

第4.13条e项

第4.13条f项

第4.13条g项

第4.14条

第4.15条

第4.7条

第4.7条

试验方法

按GB775

按GB5958

按GB11031

接GB775

按本标准第5.1.7条

试品数量(只)

经项①后3

经项②后3

经项?后3

经项①后3

经项后3

经项@后3

第4.1、4.2和4.4条

第4.4条

第4.4条

第4.9条

第4.10条

第4.17条a项

第4.17条b项

第4.17条c项

经项10后3

经项11后3

试验方法

按第5.1.2条

按第5.1.3条

按第5.1.4条

按第5.1.5条

按第5.1.6条

按第5.1.7条

按第5.1.8条

按第5.3条

按第5.2.2条

接第5.4.1条

按第5.4.2条

按GB775

GB5958

按GB11031

按第5.7条

按第5.5条

按GB775.2

按GB775.2

按GR775.2

注:如果用户希望了解绝缘子的污秒性能,其耐污特性可由供需双方协议商定,试验方法可参照GB4585.2的规定。

当一种绝缘子通过型式试验时,凡同时满足下述特性的同一类绝缘子,型式试验中1、2、3、4项试验可以免试。

其有相同的制造工艺:

JB589291

伞套、芯棒、端部附件分别具有相同的材料、相同的结构以及相同的安装方式;在芯棒上的伞套材料厚度相同\或较厚;最高运行电压与绝缘子绝缘长度之比相同\或较小:机械破坏负荷与芯棒最细部分直径之比相同\或较小;芯棒的直径相同\或较大。

注:1》所谓\相同\是指比值不超过15%。包装与标志

绝缘子的包装推荐采用ZB/Z94的规定。7.2在绝缘子的伞套或端部附件上,应按图样规定的部位清楚可辨,面且牢固地标出制造厂商标,绝缘子额定机械负荷值(kN)和制造年份。7.3

绝缘子包装体上应标明:

制造厂名:

绝缘子型号;

绝缘子数量:

包装体总重量:

“小心轻放”等字样或指示标记。A1术语

JB 5892--91

附录A

有机复合绝缘子机械拉伸负荷一时间试验原理(参考件)

A1.1常规机械负荷OrdinaryMechanicalLoad此负荷包括导线间隔物、附件等物体的重量,应考虑到最常见到的风速及温度,但不包括垂装置的浮冰,以及耐张绝缘子的拉伸负荷。总之,此负荷是由用户按正常运行条件下来确定的一种负荷,A1.2最大机械负荷MaximumMechanicaLoad此负荷是由用户确定的一种负荷,此负荷应考虑绝缘子在整个使用期限内可能出现的最大负荷,并能够持续很小一段时间(如1min),在一般情况下不会出现绝缘子断裂,但允许绝缘子出现永久变形。A2

试验原理

在一般情况下,有机复合绝缘子的机械强度取决于施加负荷的大小和持续时间。这是由于绝缘子所使用的材料在负荷的作用下会出现蠕变,而这种蝠变对传统的绝缘子是不会产生的,

有机复合绝缘子的机械破坏强度与时间的对数关系曲线可以假定为一条具有负斜率的直线。在线路的使用期限内,施加到绝缘子的使用负荷与时间对数的关系,也可以用一条类似的直线来说明。

本试验原理就是说明这两种直线在绝缘子的使用期限内,例如50年不会相交,这样就不会出现绝缘子的机械破坏,以确保线路的使用安全。为了确定这两种直线,在本标准中有两种试验:a.“机强度一时间试验\其试验目的是控制绝缘子强度的最大斜率。b.

“70%额定机械负荷试验”,该项试验的目的是根据使用负荷一时间直线来检查绝缘子强度直线的位置。

A2.1确定使用负荷一时间(对数)的直线为了确定一条直线,必须确定两点,即两种负荷以及相应的时间。

代表运行条件的负荷可以由用户提供。例如常规机械负荷,最大机械负荷等。这些机械负荷的比值如下,若最大机械负荷取作1,则常规机械负荷可能在0.2和0.33之间。这些值是基于预期大约50年使用期,最大机械负荷的耐受时间很短,如为1min而常规机械负荷则应耐受50年。

在最恶劣的条件下,常规机械负荷等于0.33最大机械负荷。

负葡)

量大机械负萄

这样的使用负荷一附间(对数)直线最小斜率为一D.09。1×10^min

(1周)

超常规机械负黄

最小斜事9%

常规机械负构

7.42时间对数值

2.6x10'min

(50年)

使用负荷一时间直线

如果用户已知实际负荷一时间的关系,那样就可以直接使用这条曲线。A2.2机械强度一时间直线

本条直线的确定可以由1min的机械破坏负荷和直线的斜率来确定。为了使机械强度一时间(对数)直线不与使用负荷一时间(对数)直线相交或不能在使用期限内相交,最好是要求斜率要大于227

—0.09.如—0.08—0.07等。

A2.3机械强度一时间试验

JB5892-91

本试验的目的是控制绝缘子机械强度一时间(对数)直线的斜率不小于使用负荷一时间(对数)直线0.09的斜率。

为了达到此目的最简单的方法确定二种破坏负荷:1min破坏负荷和96h持续破坏负荷,1min被坏负荷可以确定,而96h持续破坏负荷是比较难以确定,为了得出96h持续破坏负荷,可以从1min破坏负荷试验的96h耐受试验中计算出96h持续破坏负荷的最小值。1min破坏负荷试验

首先,要得出1min平均破坏负荷(MaV)和这个值分散性的标准偏差,以便计算的需要。为了得到1min平均破坏负荷(MaV)的标准偏差,至少应取出10只试品进行破坏性试验,才能得到1min平均破坏负荷(MaV)的标准偏差,为了简化试品,按照国际上的经验,可定1min平均破坏负荷的标准差为0.08MaV这样试品只露3只。b.96h耐受试验

确定96h这一点是因为以分钟为单位,零分钟到50年时间的对数关系中,中间位置所对应的时间为96h,并且考虑了试验的实际情况。为了检查绝缘子机械强度一时间(对数)直线的斜率不小于--0.08,应取96h持续负荷(M96)至少0.7MaV

计算如下:

96h=5760min=3.76对数值

M96=MaV[1-(3.76×0.08)J=0.7MaV从高斯分布统计表中可得出概率为90%的产品通过96h耐受试验的偏差为:对于1个试验M96--1.282g

对于2个试验M96—1.645g

对于3个试验M96—1.820g

对于可以用计算值,也可以估计为一0.08MaV。由于用3只试品进行试验,96h耐受试验值为:0.7MaVL1-(1.82X0.08))=0.60MaV即:如果有3只绝缘子通过了96h耐受试验,则会有概率为90%以上的产品,其96h持续破坏负荷至少等于0.7MaV,且绝缘子的机械强度一时间(对数)直线的斜率不小于一0.08。负费

平均破坏负有

0.7罕均

破坏负

0.6平均

破坏负有

5.76×10min

\1min\薇坏负荐

最大斜率8%

M96的可能值

96h耐受、

2.6×10°min

(50年)

7.42时间对数值

绝缘子的机械强度一时间对数直线

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。