GB/T 19844-2005

基本信息

标准号: GB/T 19844-2005

中文名称:钢板弹簧

标准类别:国家标准(GB)

标准状态:现行

发布日期:2005-07-11

实施日期:2006-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:204697

标准分类号

标准ICS号:机械系统和通用件>>21.160弹簧

中标分类号:机械>>通用零部件>>J26弹簧

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-23572

页数:16开,页数:10, 字数:16千字

标准价格:10.0 元

计划单号:20010772-T-604

出版日期:2005-10-21

相关单位信息

首发日期:2005-07-11

起草人:姜膺、刘宝林、王效卿、王爱民、廖代明、吴宏波、吕少云、王军、王建宾

起草单位:中机生产力促进中心、辽阳汽车钢板弹簧厂、东风汽车悬架弹簧有限公司

归口单位:全国弹簧标准化技术委员会(SAC/TC235)

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检验总局 中国国家标准化管理委员会

主管部门:中国机械工业联合会

标准简介

本标准规定了汽车用钢板弹簧的技术要求、试验方法和检验规则等。本标准适用于各类汽车及挂车用钢板弹簧。 GB/T 19844-2005 钢板弹簧 GB/T19844-2005 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS21.160

中华人民共和国国家标准

GB/T19844--2005

钢板弹簧

Leaf spring

2005-07-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-01-01实施

本标准的附录.A为规范性附录。本标准由中国机械工业联合会提出。前言

本标准由全国弹簧标准化技术委员会(SAC/TC235)归口。GB/T19844—2005

本标准起草单位:中机生产力促进中心、辽阳汽车钢板弹簧厂、东风汽车悬架弹簧有限公司、重庆红岩长力汽车弹簧有限公司、山东汽车弹簧厂、鄂钢集团公司钢板弹簧公司、北京首钢红冶钢厂、北京第弹簧厂。

本标准起草人:姜膺、刘宝林、王效卿、王爱民、廖代明、昊宏波、吕少云、王军、王建宾。I

1范围

钢板弹簧

本标准规定了汽车用钢板弹贫的技术要求、试验方法和检验规则等。本标准适用于各类汽车及挂车用钢板弹簧。2规范性引用文件

GB/T19844—2005

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T224钢的脱碳层深度测定法

GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1-2004,ISO6508-11999,MOD)GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1-—2002,eqvISO6506.1—1999)GB/T1222弹簧钢

GB/T1805弹簧术语

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1—2003,ISO2859-1:1999,IDT)3术语和定义

GB/T1805确立的以及下列术语和定义适用于本标准。钢板弹簧总成springassembly

单片或多片板簧按产品图样要求装配完成的产品。4技术要求

产品应按经规定程序批准的产品图样及技术文件制造。有特殊要求时应在产品图样中注明。4.1材料

钢板弹簧一般采用热轧弹簧扁钢,按GB/T1222中屈服强度(ReL)≥1080MPa选用。允许采用其他材料,其机械性能指标中屈服强度应不小于本标准的规定。4.2尺寸参数及精度要求

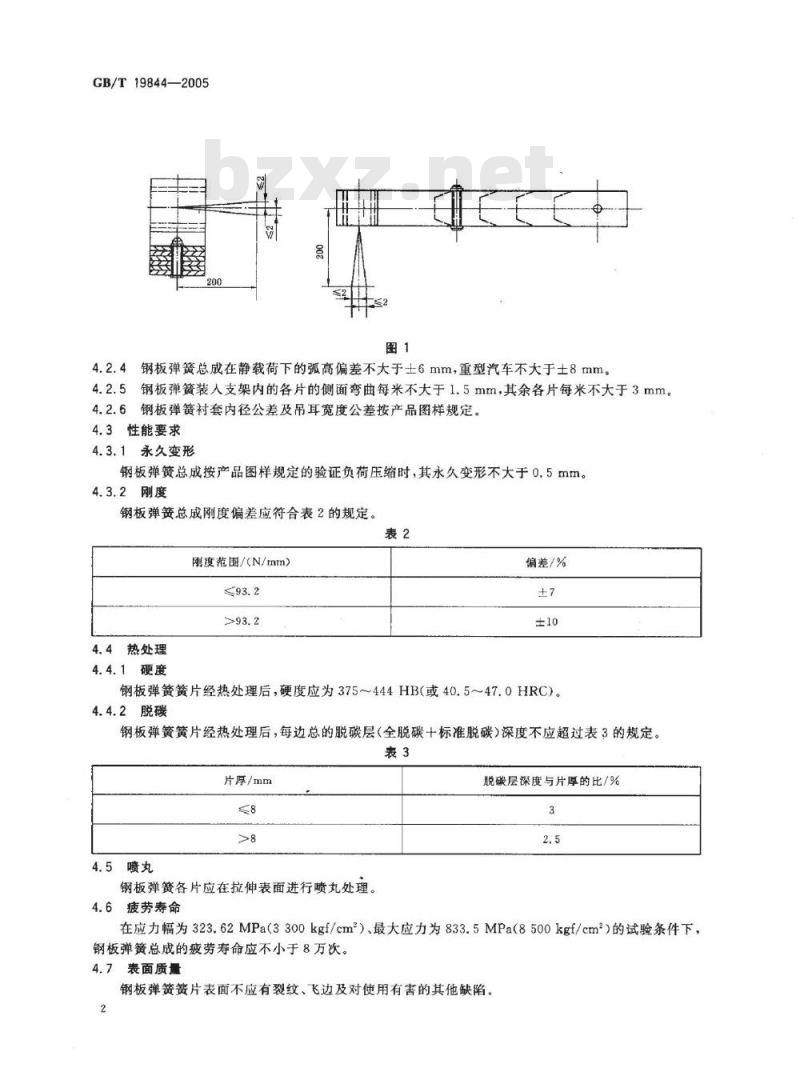

4.2.1钢板弹簧吊耳装入衬套后,吊耳垂直度和吊耳平行度偏差不得大于1%(如图1所示)。4.2.2钢板弹簧总成夹紧后,在U形螺栓夹紧距离及支架滑动范围内(或吊耳宽度)的总成宽度偏差应符合表1的规定。

总成宽度

宽度偏差

单位为毫米

4.2.3钢板弹簧总成(平直时)两吊耳轴心距的偏差不大于土3mm,一端吊耳轴心至弹簧片中心孔中心(或定位中心)的偏差不大于士1.5mm。1

GB/T19844—2005

钢板弹簧总成在静载荷下的弧高偏差不大于士6mm,重型汽车不大于士8mm。4.2.4

钢板弹簧装入支架内的各片的侧面弯曲每米不大于1.5mm,其余各片每米不大于3mm。4.2.5

4.2.6钢板弹簧衬套内径公差及吊耳宽度公差按产品图样规定。4.3性能要求

4.3.1永久变形

钢板弹簧总成按产品图样规定的验证负荷压缩时,其永久变形不大于0.5mm。4.3.2刚度

钢板弹簧总成刚度偏差应符合表2的规定。表2

刚度范围/(N/mm)

4.4热处理

4.4.1硬度

偏差/%

钢板弹簧簧片经热处理后,硬度应为375~444HB(或40.5~47.0HRC)。4.4.2脱碳

钢板弹簧簧片经热处理后,每边总的脱碳层(全脱碳十标准脱碳)深度不应超过表3的规定。表3

片摩厚/mm

钢板弹簧各片应在拉伸表面进行喷丸处理4.6疲劳寿命

脱碳层深度与片厚的比/%

在应力幅为323.62MPa(3300kgf/cm)、最大应力为833.5MPa(8500kgf/cm)的试验条件下,钢板弹簧总成的疲劳寿命应不小于8万次。4.7表面质量

钢板弹簧簧片表面不应有裂纹、飞边及对使用有害的其他缺陷。2

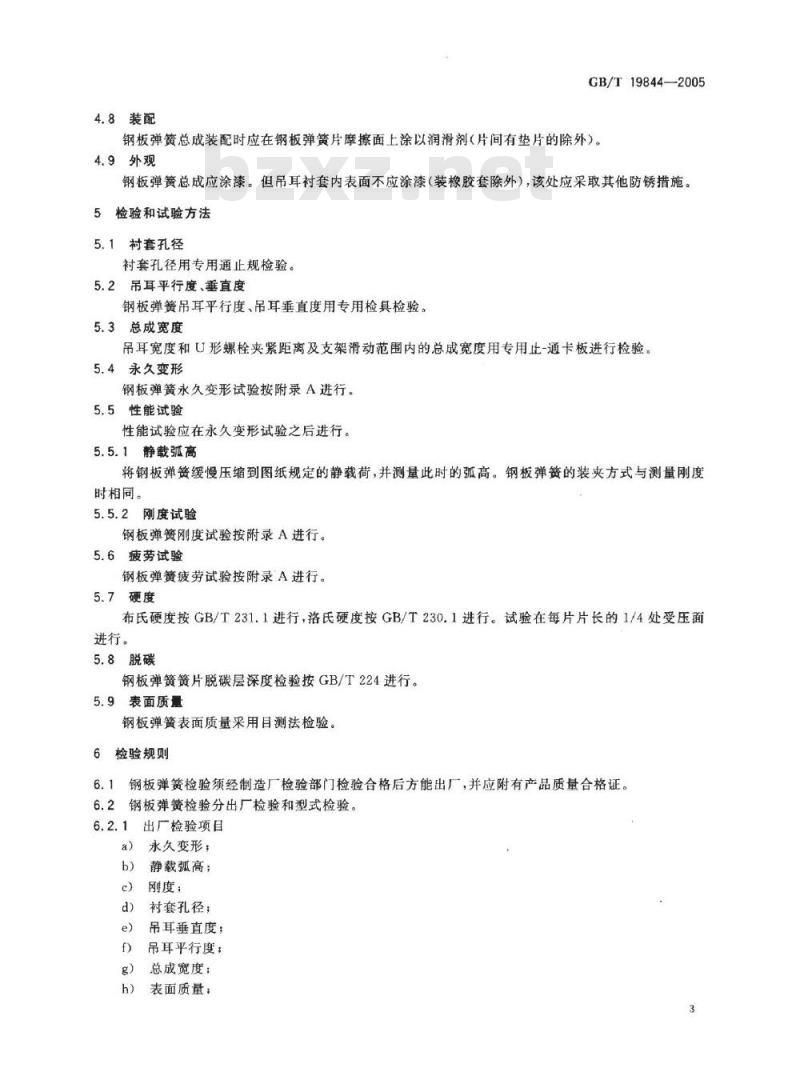

4.8装配

GB/T19844--2005

钢板弹簧总成装配时应在钢板弹簧片摩擦面上涂以润滑剂(片间有垫片的除外)。4.9外观

钢板弹簧总成应涂漆。但吊耳衬套内表面不应涂漆(装橡胶套除外),该处应采取其他防锈措施。5检验和试验方法

5.1衬套孔径

衬套孔径用专用通止规检验。

5.2吊耳平行度、垂直度

钢板弹簧吊耳平行度、吊耳垂直度用专用检具检验。5.3总成宽度

吊耳宽度和U形螺栓夹紧距离及支架滑动范围内的总成宽度用专用止-通卡板进行检验。5.4永久变形

钢板弹簧永久变形试验按附录A进行。5.5性能试验

性能试验应在永久变形试验之后进行。5.5.1静载弧高

将钢板弹簧缓慢压缩到图纸规定的静载荷,并测量此时的弧高。钢板弹贫的装夹方式与测量刚度时相同。

5.5.2刚度试验

钢板弹簧刚度试验按附录A进行。5.6疲劳试验

钢板弹簧疲劳试验按附录A进行。5.7硬度

布氏硬度按GB/T231.1进行,洛氏硬度按GB/T230.1进行。试验在每片片长的1/4处受压面进行。

5.8脱碳

钢板弹簧簧片脱碳层深度检验按GB/T224进行。5.9表面质量

钢板弹簧表面质量采用目测法检验。6检验规则

6.1钢板弹簧检验须经制造厂检验部门检验合格后方能出厂,并应附有产品质量合格证。6.2钢板弹簧检验分出厂检验和型式检验。6.2.1

出厂检验项目

永久变形;

静载弧高:

刚度;

衬套孔径;

吊耳垂直度:

吊耳平行度:wwW.bzxz.Net

总成宽度:

表面质量:

GB/T19844—2005

吊耳宽度:

i)簧片硬度。

6.2.2型式检验项目

包括全部出厂检验项目和疲劳寿命检验。6.2.3有下列情形之一的,钢板弹簧应进行型式检验:a)

新产品或老产品转厂生产的试制、定型及投产鉴定时;老产品在结构、材料、工艺上有较大改变,可能影响产品性能时;上期型式检验试验数据超过规定的有效期时;有其他特殊要求时。

6.3检验项目分类

按对产品质量的影响程度,将缺陷分为A类和B类,见表4。表4

6.4抽样方案

缺陷分类

检验项目

疲劳寿命

永久变形

静载弧高

衬套孔径

吊耳垂直度

吊耳平行度

总成宽度

吊耳宽度

表面质量

定型批量生产的产品按GB/T2828.1一次正常抽样方案。样本大小,抽样基数和合格质量水平(AQL)见表5。

缺陷分类

批量范围

51~500

样本数

注1:疲劳试验样本不超过3件。合格质量水平AQL

注2:Ac为合格判定数,Re为不合格判定数。4

合格质量水平AQL

6.5客户抽样时,随机抽样方式、检验方法由双方商定。7标志、包装、贴存

7.1标志

GB/T19844-2005

7.1.1出厂的每一件钢板弹簧产品均应标明制造商名称、注册商标、规格型号、生产日期(批号)、检验标记(合格证)。

7.1.2批量供货时应附有由制造商质量检验部门盖章的质证明书,并在证明书中注明:检验结果、产品名称或零件号、生产日期(批号)。7.2包装

钢板弹簧产品的包装应保证产品在正常运输、装卸情况下不应散包、散片或损坏。7.3贮存

钢板弹簧产品应放置在有遮蔽、通风、干燥的场所。5

GB/T19844—2005

A.1试验项目

A.1.1垂直负荷下的永久变形。

A.1.2钢板弹簧刚度试验。

A.1.3垂直负荷下的疲劳试验。

A2垂直负荷下的永久变形试验

A.2.1支承与夹持方法

附录A

(规范性附录)

汽车用钢板弹簧台架试验方法

带吊耳的钢板弹簧支承方法如图A,1所示。其他结构的钢板弹簧按产品图样规定的方法支承。中间标准按产品图样规定的夹持方法和条件夹紧。弹簧样品

A.2.2试验方法

用产品图样规定的验证负荷缓慢地对钢板弹簧一次加载、卸载后,测量钢板弹簧总成的弧高。再用同样负荷连续加载、卸载。卸载后,再次测量钢板弹簧弧高。两次测量值之差,即为钢板弹簧的永久变形。

A.3钢板弹簧刚度试验

A.3.1支承与夹持方法

钢板弹簧支承与夹持方法与A.2.1相同。A.3.2试验方法

A,3.2.1自由状态下对钢板弹簧进行刚度试验时,负荷通过图A.2所示的加载块施加。A,3.2.2用验证负荷缓慢、连续地对钢板弹簧加载、卸载后,再连续缓慢地加载,同时记录变形量。如果是逐级加载,测量点不得少于7个点。试验中如果超过某一级规定的负荷,应将负荷减至该级负荷的1/2以下,重新加载至规定值。试验进行到1.5倍满载负荷为止,必要时试验进行到验证负荷。其后以与加载同样的方式使钢板弹簧卸载,并记录载荷和相应变形量。A.3.2.3钢板弹簧弹性变形及刚度实测值的确定:6

变形量:

式中:

规定负荷下的弹性变形量;

规定负荷下的加载变形量;

一规定负荷下的卸载变形量。

b)刚度:

式中:

规定负荷的实测刚度;

规定负荷。

25以上

f=(f1+f2)/2

F\-F/f

有特殊规定的钢板弹簧按图样规定及相关文件标准执行。A.4垂直负荷下的疲劳试验

A.4.1支承与夹持方法

≥弹簧钢板宽度

GB/T19844—2005

钢板弹簧支承与夹持方法与A.2.1相同,其中间标准按车上装车状态或功能上类似的状态安装夹紧。

A.4.2试验方法

A.4.2.1疲劳试验是对安装于试验台上的钢板弹簧施加预加变形,再以一定的振幅进行脉动疲劳试验。

-换算成该应力状态的试

A.4.2.2钢板弹簧总成按本标准4.6规定的试验条件进行。并按公式f-号验振幅和试验预加变形量。

A,4.2.3板簧比应力的计算公式如下:a)普通对称式多片钢板弹簧:

(对于厚度大于等于14mm的钢板弹簧,在疲劳试验时比应力系数增大1.05倍)。b)普通不对称式多片钢板弹簧:m1.1F*lile

LEW。

GB/T19844—2005

各片中部等厚的少片变截面钢板弹簧:c

d)各片中部不等厚的少片变截面钢板弹簧:L.Fh(h为最大应力片厚度)

式中:

E—弹性模量;

8形状系数;

n=n'/n;

根部总惯性矩;

根部总断面系数;

不对称钢板弹簧短端长度;

不对称钢板弹簧长端有效长度;钢板弹簧作用长度;

钢板弹簧有效作用长度;

—2n+(号Inm)

L=L-as

(s为U型螺栓夹紧距离,a为无效长度系数,一般取0.5)F*总成夹紧刚度;

F*=(L/L)\×F

主片数;

总片数;

b--簧片宽度;

簧片厚度;

板簧自由状态下的理论计算刚度。试验进行到1万次、3万次、6万次时,调整夹具螺栓扭矩及预压变形量至规定值。试验中每隔1万次检查一次样品,发现裂纹后,每隔5000次检查一次。试验中样品表面的温度最高不得超过150℃。一架板簧样品中,以任何一片钢板最先出现宏观裂纹时的循环次数,作为该样品的寿命。版权专有便权必究

书号:155066·1-23572

GB/T19844-2005

中华人民共和国

国家标准

钢板弹簧

GB/T19844—2005

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址bzcbs.com

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2005年12月第一版

字数16千字

印张0.75

2005年12月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T19844--2005

钢板弹簧

Leaf spring

2005-07-11发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-01-01实施

本标准的附录.A为规范性附录。本标准由中国机械工业联合会提出。前言

本标准由全国弹簧标准化技术委员会(SAC/TC235)归口。GB/T19844—2005

本标准起草单位:中机生产力促进中心、辽阳汽车钢板弹簧厂、东风汽车悬架弹簧有限公司、重庆红岩长力汽车弹簧有限公司、山东汽车弹簧厂、鄂钢集团公司钢板弹簧公司、北京首钢红冶钢厂、北京第弹簧厂。

本标准起草人:姜膺、刘宝林、王效卿、王爱民、廖代明、昊宏波、吕少云、王军、王建宾。I

1范围

钢板弹簧

本标准规定了汽车用钢板弹贫的技术要求、试验方法和检验规则等。本标准适用于各类汽车及挂车用钢板弹簧。2规范性引用文件

GB/T19844—2005

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T224钢的脱碳层深度测定法

GB/T230.1金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1-2004,ISO6508-11999,MOD)GB/T231.1金属布氏硬度试验第1部分:试验方法(GB/T231.1-—2002,eqvISO6506.1—1999)GB/T1222弹簧钢

GB/T1805弹簧术语

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1—2003,ISO2859-1:1999,IDT)3术语和定义

GB/T1805确立的以及下列术语和定义适用于本标准。钢板弹簧总成springassembly

单片或多片板簧按产品图样要求装配完成的产品。4技术要求

产品应按经规定程序批准的产品图样及技术文件制造。有特殊要求时应在产品图样中注明。4.1材料

钢板弹簧一般采用热轧弹簧扁钢,按GB/T1222中屈服强度(ReL)≥1080MPa选用。允许采用其他材料,其机械性能指标中屈服强度应不小于本标准的规定。4.2尺寸参数及精度要求

4.2.1钢板弹簧吊耳装入衬套后,吊耳垂直度和吊耳平行度偏差不得大于1%(如图1所示)。4.2.2钢板弹簧总成夹紧后,在U形螺栓夹紧距离及支架滑动范围内(或吊耳宽度)的总成宽度偏差应符合表1的规定。

总成宽度

宽度偏差

单位为毫米

4.2.3钢板弹簧总成(平直时)两吊耳轴心距的偏差不大于土3mm,一端吊耳轴心至弹簧片中心孔中心(或定位中心)的偏差不大于士1.5mm。1

GB/T19844—2005

钢板弹簧总成在静载荷下的弧高偏差不大于士6mm,重型汽车不大于士8mm。4.2.4

钢板弹簧装入支架内的各片的侧面弯曲每米不大于1.5mm,其余各片每米不大于3mm。4.2.5

4.2.6钢板弹簧衬套内径公差及吊耳宽度公差按产品图样规定。4.3性能要求

4.3.1永久变形

钢板弹簧总成按产品图样规定的验证负荷压缩时,其永久变形不大于0.5mm。4.3.2刚度

钢板弹簧总成刚度偏差应符合表2的规定。表2

刚度范围/(N/mm)

4.4热处理

4.4.1硬度

偏差/%

钢板弹簧簧片经热处理后,硬度应为375~444HB(或40.5~47.0HRC)。4.4.2脱碳

钢板弹簧簧片经热处理后,每边总的脱碳层(全脱碳十标准脱碳)深度不应超过表3的规定。表3

片摩厚/mm

钢板弹簧各片应在拉伸表面进行喷丸处理4.6疲劳寿命

脱碳层深度与片厚的比/%

在应力幅为323.62MPa(3300kgf/cm)、最大应力为833.5MPa(8500kgf/cm)的试验条件下,钢板弹簧总成的疲劳寿命应不小于8万次。4.7表面质量

钢板弹簧簧片表面不应有裂纹、飞边及对使用有害的其他缺陷。2

4.8装配

GB/T19844--2005

钢板弹簧总成装配时应在钢板弹簧片摩擦面上涂以润滑剂(片间有垫片的除外)。4.9外观

钢板弹簧总成应涂漆。但吊耳衬套内表面不应涂漆(装橡胶套除外),该处应采取其他防锈措施。5检验和试验方法

5.1衬套孔径

衬套孔径用专用通止规检验。

5.2吊耳平行度、垂直度

钢板弹簧吊耳平行度、吊耳垂直度用专用检具检验。5.3总成宽度

吊耳宽度和U形螺栓夹紧距离及支架滑动范围内的总成宽度用专用止-通卡板进行检验。5.4永久变形

钢板弹簧永久变形试验按附录A进行。5.5性能试验

性能试验应在永久变形试验之后进行。5.5.1静载弧高

将钢板弹簧缓慢压缩到图纸规定的静载荷,并测量此时的弧高。钢板弹贫的装夹方式与测量刚度时相同。

5.5.2刚度试验

钢板弹簧刚度试验按附录A进行。5.6疲劳试验

钢板弹簧疲劳试验按附录A进行。5.7硬度

布氏硬度按GB/T231.1进行,洛氏硬度按GB/T230.1进行。试验在每片片长的1/4处受压面进行。

5.8脱碳

钢板弹簧簧片脱碳层深度检验按GB/T224进行。5.9表面质量

钢板弹簧表面质量采用目测法检验。6检验规则

6.1钢板弹簧检验须经制造厂检验部门检验合格后方能出厂,并应附有产品质量合格证。6.2钢板弹簧检验分出厂检验和型式检验。6.2.1

出厂检验项目

永久变形;

静载弧高:

刚度;

衬套孔径;

吊耳垂直度:

吊耳平行度:wwW.bzxz.Net

总成宽度:

表面质量:

GB/T19844—2005

吊耳宽度:

i)簧片硬度。

6.2.2型式检验项目

包括全部出厂检验项目和疲劳寿命检验。6.2.3有下列情形之一的,钢板弹簧应进行型式检验:a)

新产品或老产品转厂生产的试制、定型及投产鉴定时;老产品在结构、材料、工艺上有较大改变,可能影响产品性能时;上期型式检验试验数据超过规定的有效期时;有其他特殊要求时。

6.3检验项目分类

按对产品质量的影响程度,将缺陷分为A类和B类,见表4。表4

6.4抽样方案

缺陷分类

检验项目

疲劳寿命

永久变形

静载弧高

衬套孔径

吊耳垂直度

吊耳平行度

总成宽度

吊耳宽度

表面质量

定型批量生产的产品按GB/T2828.1一次正常抽样方案。样本大小,抽样基数和合格质量水平(AQL)见表5。

缺陷分类

批量范围

51~500

样本数

注1:疲劳试验样本不超过3件。合格质量水平AQL

注2:Ac为合格判定数,Re为不合格判定数。4

合格质量水平AQL

6.5客户抽样时,随机抽样方式、检验方法由双方商定。7标志、包装、贴存

7.1标志

GB/T19844-2005

7.1.1出厂的每一件钢板弹簧产品均应标明制造商名称、注册商标、规格型号、生产日期(批号)、检验标记(合格证)。

7.1.2批量供货时应附有由制造商质量检验部门盖章的质证明书,并在证明书中注明:检验结果、产品名称或零件号、生产日期(批号)。7.2包装

钢板弹簧产品的包装应保证产品在正常运输、装卸情况下不应散包、散片或损坏。7.3贮存

钢板弹簧产品应放置在有遮蔽、通风、干燥的场所。5

GB/T19844—2005

A.1试验项目

A.1.1垂直负荷下的永久变形。

A.1.2钢板弹簧刚度试验。

A.1.3垂直负荷下的疲劳试验。

A2垂直负荷下的永久变形试验

A.2.1支承与夹持方法

附录A

(规范性附录)

汽车用钢板弹簧台架试验方法

带吊耳的钢板弹簧支承方法如图A,1所示。其他结构的钢板弹簧按产品图样规定的方法支承。中间标准按产品图样规定的夹持方法和条件夹紧。弹簧样品

A.2.2试验方法

用产品图样规定的验证负荷缓慢地对钢板弹簧一次加载、卸载后,测量钢板弹簧总成的弧高。再用同样负荷连续加载、卸载。卸载后,再次测量钢板弹簧弧高。两次测量值之差,即为钢板弹簧的永久变形。

A.3钢板弹簧刚度试验

A.3.1支承与夹持方法

钢板弹簧支承与夹持方法与A.2.1相同。A.3.2试验方法

A,3.2.1自由状态下对钢板弹簧进行刚度试验时,负荷通过图A.2所示的加载块施加。A,3.2.2用验证负荷缓慢、连续地对钢板弹簧加载、卸载后,再连续缓慢地加载,同时记录变形量。如果是逐级加载,测量点不得少于7个点。试验中如果超过某一级规定的负荷,应将负荷减至该级负荷的1/2以下,重新加载至规定值。试验进行到1.5倍满载负荷为止,必要时试验进行到验证负荷。其后以与加载同样的方式使钢板弹簧卸载,并记录载荷和相应变形量。A.3.2.3钢板弹簧弹性变形及刚度实测值的确定:6

变形量:

式中:

规定负荷下的弹性变形量;

规定负荷下的加载变形量;

一规定负荷下的卸载变形量。

b)刚度:

式中:

规定负荷的实测刚度;

规定负荷。

25以上

f=(f1+f2)/2

F\-F/f

有特殊规定的钢板弹簧按图样规定及相关文件标准执行。A.4垂直负荷下的疲劳试验

A.4.1支承与夹持方法

≥弹簧钢板宽度

GB/T19844—2005

钢板弹簧支承与夹持方法与A.2.1相同,其中间标准按车上装车状态或功能上类似的状态安装夹紧。

A.4.2试验方法

A.4.2.1疲劳试验是对安装于试验台上的钢板弹簧施加预加变形,再以一定的振幅进行脉动疲劳试验。

-换算成该应力状态的试

A.4.2.2钢板弹簧总成按本标准4.6规定的试验条件进行。并按公式f-号验振幅和试验预加变形量。

A,4.2.3板簧比应力的计算公式如下:a)普通对称式多片钢板弹簧:

(对于厚度大于等于14mm的钢板弹簧,在疲劳试验时比应力系数增大1.05倍)。b)普通不对称式多片钢板弹簧:m1.1F*lile

LEW。

GB/T19844—2005

各片中部等厚的少片变截面钢板弹簧:c

d)各片中部不等厚的少片变截面钢板弹簧:L.Fh(h为最大应力片厚度)

式中:

E—弹性模量;

8形状系数;

n=n'/n;

根部总惯性矩;

根部总断面系数;

不对称钢板弹簧短端长度;

不对称钢板弹簧长端有效长度;钢板弹簧作用长度;

钢板弹簧有效作用长度;

—2n+(号Inm)

L=L-as

(s为U型螺栓夹紧距离,a为无效长度系数,一般取0.5)F*总成夹紧刚度;

F*=(L/L)\×F

主片数;

总片数;

b--簧片宽度;

簧片厚度;

板簧自由状态下的理论计算刚度。试验进行到1万次、3万次、6万次时,调整夹具螺栓扭矩及预压变形量至规定值。试验中每隔1万次检查一次样品,发现裂纹后,每隔5000次检查一次。试验中样品表面的温度最高不得超过150℃。一架板簧样品中,以任何一片钢板最先出现宏观裂纹时的循环次数,作为该样品的寿命。版权专有便权必究

书号:155066·1-23572

GB/T19844-2005

中华人民共和国

国家标准

钢板弹簧

GB/T19844—2005

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址bzcbs.com

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2005年12月第一版

字数16千字

印张0.75

2005年12月第一次印刷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。