JB/T 5902-2001

基本信息

标准号: JB/T 5902-2001

中文名称:空气分离设备用氧气管道 技术

标准类别:机械行业标准(JB)

英文名称: Oxygen pipeline technology for air separation equipment

标准状态:现行

发布日期:2001-05-23

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:300351

标准分类号

标准ICS号:化工技术>>化工产品>>71.100.20工业气体

中标分类号:机械>>通用机械与设备>>J76气体分离与液化设备

关联标准

替代情况:JB/T 5902-1992

出版信息

出版社:机械工业出版社

页数:11 页

标准价格:12.0 元

出版日期:2004-04-30

相关单位信息

发布部门:机械工业气体分离与液化设备标准化技术委员

标准简介

JB/T 5902—2001 本标准是对JB/T 5902—1992《空气分离设备用氧气管道 技术条件》的修订。修订后的标准在技术内容上作了相应的修改。 本标准规定了空气分离设备中输送氧气(纯度大于或等于99%)用管道(包括直管、管道附件及阀门)的设计,制造,安装技术要求,检验和试验方法及包装等。 本标准适用于制造厂制造完成的或提供半成品在现场制作完成的氧气管道。 富氧空气(含氧量大于21%)管道可参照执行。 本标准不适用于灌充气瓶压力管道及用户或工程设计单位制造的氧气管道。 本标准于1992年1月首次发布,本次是第一次修订。 JB/T 5902-2001 空气分离设备用氧气管道 技术 JB/T5902-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS71.100.20

中华人民共和国机械行业标准

JB/T5902-2001

空气分离设备用氧气管道

技术条件

Technical conditions for oxygen pipelinesusedinairseparationplants

2001-05-23发布

中国机械工业联合会

2001-10-01实施

JB/T5902-2001

本标准是对JB/T5902一1992《空气分离设备用氧气管道技术条件》的修订。本标准与JB/T59021992相比,主要技术内容改变如下:一在表4中,将原阀“1.5m区域内:调节阀(或分配阀)组前后1.5m区域内:”修改为“阀后5倍外径(不小于1.5m)区域内;调节阀(或分配阀)组前后各5倍外径(不小于1.5m)区域内:\将4.3.2.1条改为“氧气管道严禁采用折皱弯头。当采用冷弯或热弯弯制碳钢弯头时,弯曲半径不应小于管外径的5倍;当采用无缝或压制焊接碳钢弯头时,弯曲半径不应小于管外径的1.5倍;采用不锈钢或铜基合金无缝或压制弯头时,弯曲半径不应小于管外径。对工作压力不大于0.1MPa的钢板卷焊管,可采用弯曲半径不小于管外径的1.5倍的焊接弯头,弯头内壁应平滑,无锐边、毛刺及焊瘤。

取消4.3.2.3条。

-将4.3.4.1条修改为“氧气管道的变径管,宜采用无缝或压制焊接件。当焊接制作时,变径部分长度不宜小于两端管外径差值的3倍。其内整应平滑,无锐边、毛刺及焊瘤。增加5.11.4条。

一在6.11条中,增加“氧气管道应有防静电接地措施”。一取消第7章,操作和维护技术要求。一将第8章改为第7章,对射线检查所执行的标准进行了修改,钢、铝制管道焊缝执行JB4730标准,铜焊缝执行JB/T7260标准,并对检查比例进行了修改。一取消了附录A、附录B。

本标准自实施之日起代替JB/T5902—1992。本标准由机械工业气体分离与液化设备标准化技术委员会提出并归口。本标准起草单位:杭州制氧机集团有限公司。本标准主要起草人:丁宏亮、彭振康。本标准于1992年1月首次发布。本次是第一次修订。1范固

中华人民共和国机械行业标准

空气分离设备用氧气管道

技术条件

Teehnical conditions for oxygen pipelinesused in air separation plantsJB/T5902—2001

代替JB/T5902—1992

本标准规定了空气分离设备(简称空分设备)中输送氧气(纯度大于或等于90%)用管道(包括直管、管道附件及阀门)的设计、制造、安装技术要求、检验和试验方法及包装等。本标准适用于制造厂制造完成的或提供半成品在现场制作完成的氧气管道富氧空气(含氧量大于21%)管道可参照执行。本标准不适用于灌充气瓶压力管道及用户或工程设计单位设计制造的氧气管道。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时。所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150—1998

JB4730—1994

JB/T6896—1993

JB/T7260—1994

3一般规定

钢制压力容器

压力容器无损操伤

空气分离设备表面清洁度

空气分离设备铜焊缝射线照相和质量分级3.1用户有待殊要求时应按合同规定,但不得低于本标难要求。3.2氧气管道属特殊管道,任何情况下必须避免导致引火物、可燃物和氧化剂会合的条件。4设计

4.1管道及法兰的强度计算按GB150及《压力容器安全技术监察规程》的有关规定,法兰也可按相应标准选用。

4.2管道流速

4.2.1流速为均勾连续流速,且应按最低工作压力时的最大流量计算。4.2.2奥氏体不锈钢、铜、铝合金管道在常温下的允许最大流速按表1规定,低温下按表2规定,碳钢管道常温下的允许最大流速按表3规定。中国机械工业联合会2001-05-23批准2001-10-01实施

工作压力MPa

工作压力MPa

工作压力MPa

JB/T5902—2001

允许最大流速

允许最大流速m/s

允许最大流速

管道流速还应满足限制阻力损失、压力脉动及机组的其他特殊要求。直管和管道附件的材料及形状

4.3.1直管部分选材按表4规定或有关标准规定,直接埋地管不能采用碳钢管。表4

使用条件

工作压力

一股所

塔内管道

阅门频警爆作

一般场所

阀后5倍外径(不小于1.5m)区域内:调节阁(或分配阔)组前后各5外径(不小于1.5m)区域内:压氟车间室内管道

一般场所

阅后5倍外径(不小于1.5m)区域内;调节阔(或分配阀)组前后各5铬外径(不小于1.5m)区域内:压力容器接管;压氧车间室内管道所有场所

“×”表示不采用。“V”表示可采用。锅焊接管

用管材

无缝钢管

不锈钢管

钢合金管

铝合金管

4.3.2弯头

JB/T5902-2001

4.3.2.1氧气管道严禁采用折皱弯头。当采用冷弯或热弯弯制弯头时,弯曲半径不应小于管外径的5倍;当采用无缝或压制焊接碳钢弯头时,弯曲半径不应小于管外径的1.5倍;采用不锈钢或铜基合金无缝或压制弯头时,弯曲半径不应小于管外径。对工作压力不大于0.1MPa的钢板卷焊管,可采用弯曲半径不小于管外径的1.5倍的焊制弯头,弯头内壁应平滑、无锐边、毛刺及焊瘤。4.3.2.2弯头材料一般应与直管一致,但工作压力大于1MPa时必须采用不锈钢或铜弯头。4.3.3三通件

4.3.3.1氧气管道应尽量少设三通件。4.3.3.2三通件宜采用不锈钢或钢、铝合金等不易若火材料制成。4.3.3.3分岔部气流方向不宜与主管壁呈直角,一般成45°~60角。4.3.4变径管(包括排气管、吹除管、泄压管)氧气管道的变径管,宜采用无缝或压制焊接件。当焊接制作时,变径部分长度不宜小于两端4.3.4.1

管外径差值的3倍。其内壁应平滑,无锐边、毛刺及焊瘤。4.3.4.2变径管一般应采用铜或不锈钢管,分增塔系统可采用铝合金管。4.3.5密封垫片必须符合法兰强度等级的要求,工作压力不大于0.6MPa的法兰密封可采用石棉橡胶垫片:工作压力大于0.6MPa的法兰密封应果用经退火软化的铝或紫铜垫片、缠绕不锈钢垫片、聚四氟乙烯垫片。

4.4阀门的选用与设置

4.4.1阀门的型式

4.4.1.1氧气管道中的切断阀宜采用明杆式截止阀、球阀及媒阀,严禁使用闸阀。4.4.1.2经带操作的氧气阅门宜采用气动自控或遥控阀门。氧气压缩机出口的切断阀宜采用缓缓关闭(30-60s)的电动阅或气动阀。4.4.1.33

调节阀必须按计算的流量系数值选择需要的口径,根据工作压力及调节的要求选用单座、双4.4.1.41

座或套筒式调节阀。当工作压力小于或等于1MPa时也可用调节阀。4.4.1.5氧气压缩机出口止回阀宜选用带回座缓冲装置的止回阀,止回阀应有指示正确流向的箭头标记。

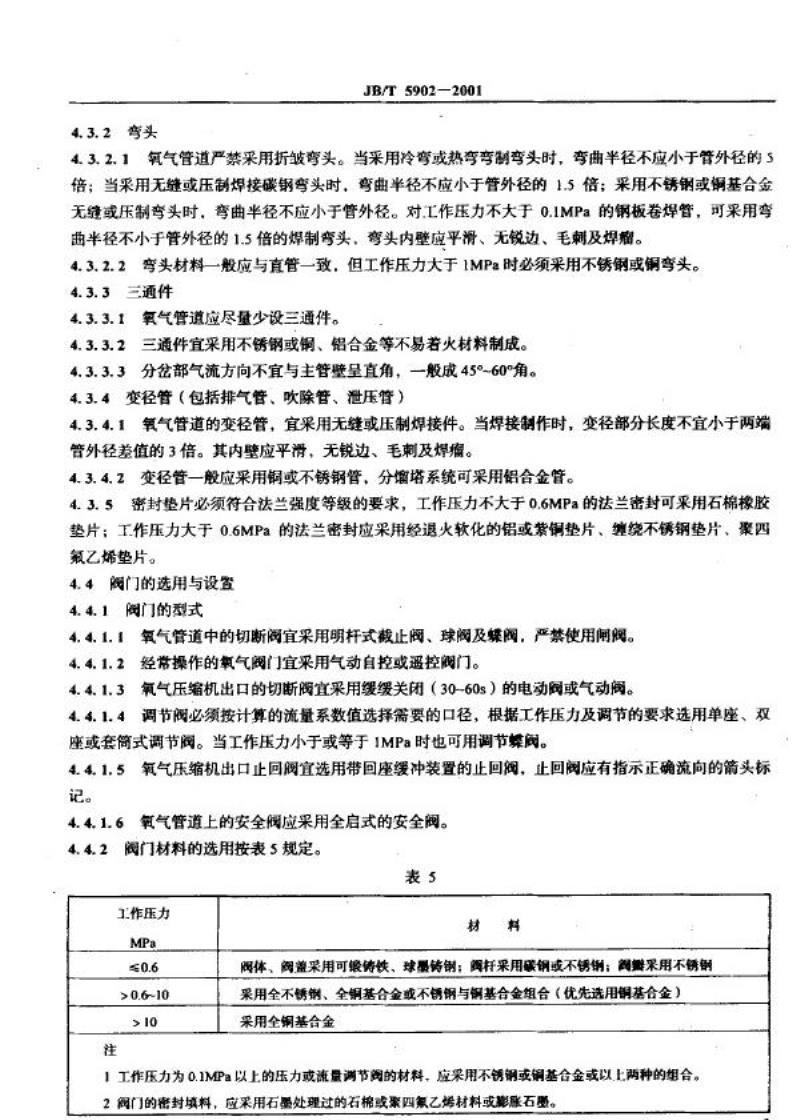

4.4.1.6氧气管道上的安全阀应采用全启式的安全阀。4.4.2阀门材料的选用按表5规定。表5

工作压力

阀体、阅盖采用可银铸铁,球墨传钢:杆采用碳钢或不锈钢:阅采用不锈钢采用全不锈钢、全钢基合金或不锈钢与钢基合金组合(优先选用钢基合金)采用全铜基合金

1工作压力为0.1MPa以上的压力或流量调节阅的材料,应用不锈钢或铜基合金或以上两种的组合。2阅门的密封填料,应采用石覆处理过的石棉或聚四氯乙烯材料或影账石翌。JB/T5902-2001

4.4.3氧气额门的填料不得使用易燃材料。4.4.4阅门的设置与安装

4.4.4.1阀杆等活动部位不得有油污,阀的内装部件及阅体的内表面必须彻底脱脂清洗,其油脂残留量不得超过125mg/m。

4.4.4.2带传动装置的阀,传动装置应该有良好的密封,传动装置采用的润滑脂应为不可燃物质。4.4.4.3对碳钢管道,在阅的前后应有1.5m以上的直管,选用材料按表4规定。4.4.4.4在碳钢管道中,调节阀的前面(上游侧)宜加-个过滤器,并定期清洗过器。4.4.4.5

阀门的装配及试验按有关标准及技术文件规定进行。5制造

制造管道的材料应符合有关标准规定。管道外表面缴出明显的材料牌号标记。5.1

5.2制造厂预制不经预装的管道,制造时每个调整点(现场焊接部位)应有30~50mm的余量。5.3钢管的端面和焊接坡口应采用机械切削并去除毛刺。5.4直管切口平面与直管轴线的垂直度不得大于管径的1%,且不大于3mm。5.5对接焊缝的坡口,按图样或工艺文件规定。5.6直管弯曲度偏差4(见图1)自弯曲交点算起为±3mm/m。当直管长度大于3m时总偏差为±10mm。

5.7弯管表面不得有明显的皱折、凹凸。5.8管子弯曲可采用热弯或冷弯法,但不得采用红砂热弯法,其他热弯法成形后应彻底清除管内残留物及氧化物。

5.9弯管部分的壁厚减薄量不得大于公称壁厚的12.5%,且绝对值应小于0.5mm。5.10热加工或冷冲压弯头及变径管不得有裂纹、过烧等缺陷,制造精度按表6规定。表6

管件种类

瑞斜度

增甘斜度

结构长度

结长园

检查项目

外径偏差

内径偏差

外径度偏差

壁厚偏差

结构长度偏差

端仁偏差

公称直径D%

>80~100

>100~200

>200-400

5.11对接焊

JB/T 5902—2001

5.11.1管件对接应同轴,其壁厚错边允差为:a)D%≤100mm时要求小于10%管壁厚:b)D>100mm时要求小于10%管整厚+0.3,且不得大于1.5mm;c)公称直径相同,实际外径或内径不同的管子或弯头,对接错位达不到上述要求时,允许按小于14°斜度修磨端头内壁或外壁,使其壁厚错边允差能满足5.11.1a)或b)要求。5.11.2管内焊缝余高应小于3mm。5.11.3不锈钢管子内壁不得使用村环,铝合金管管径大于80mm时可采用嵌入环式村环。5.11.4对接焊缝应采用氩弧焊打底。5.12角焊缝

5.12.1管外壁与法兰角焊缝高度一般为0.7~1倍的管壁厚,但不得大于16mm;管内壁与法兰的角焊继缝高度为管整厚,但不得大于6mm。5.12.2钢管壁与法兰内角焊缝宜采用氢弧焊,以免飞溅物粘在管壁上。5.13焊缝应标上焊工标记。

5.14不允许在焊接区外打电弧。5.15管道焊接的环境条件及要求应符合GB150有关规定。5.16制造完毕的氧气管道部件经水压试验合格后,必须脱脂并符合7.3的规定。6安装技术要求

6.1氧气管道安装时必须重新检查清洁度、油脂残留量,如不合格应重新进行脱脂清洗,并检查合格。6.2垫片必须精确制作,且尺寸合适,不允许有松散材料或破裂边缘进人氧气区,村垫必须正确放置在接合位置,不得伸人气流流动区域,并且要完全紧密以免气体越过结合面。6.3各种氧气阀必须具有出厂合格证,安装前应重新进行气密性试验。6.4现场制作的管道应符合5.15规定,并符合图样要求。6.5现场制作的管道如有锈蚀必须先经除锈处理,焊好后必须去除管内焊渣、飞溅物等,并进行脱脂处理。

6.6制造厂预制好的碳钢管道允许再预热进行轻微矫正,有色金属或不锈钢制成的管道未经制造厂同意不得进行加热矫正。

6.7管道上标上材料牌号标记。

6.8组装尺寸的偏差不得超过下列要求(见图2)a)每个方向的总长偏差4L为±5mm;b)间距偏差△N为±3mm;

c)管端最大位移e为±0.8mm;

d)支管或接管最大位移c为±1.6mm;e)法兰旋转位移f最大公差△f=f-=±lmm。6.9管道安装结束后宜分段逐步进行吹除,特别要注意把阅、孔板流量计、过滤器及容器上游侧管端作为分段吹除的出口(排至系统外),以防止吹扫出来的杂物吹入阀、容器等部件的死角或损坏零件:JB/T5902—2001

吹除气体应为无油干燥空气或氮气,吹除应彻底,直至无铁锈、尘埃及其他脏物为止,吹除速度应大于20m/s。

6.10严禁用氧气吹刷管道。

6.11氧气管道应有防静电接地措施,各段管道间应导电良好,每对法兰或操纹接头间电阻值超过0.03总时应有导线跨接。

7检验和试验方法

7.1焊缝检验

7.1.1外观检验

7.1.1.1焊缝不得有咬边、焊瘤、甄坑、裂纹、表面气孔、飞溅熔渣和凹痕等缺陷。7.1.1.2对管道内壁锈皮、飞溅熔渣、焊渣必须清除干净并检查焊透情况及焊缝余高。7.1.2射线检查

7.1.2.1管道的纵焊缝(包括T焊缝交叉处)必须100%射线检查,钢制、铝制管道焊缝按JB4730规定的Ⅱ级;铜焊缝应按JB/T7260规定的Ⅱ级。7.1.2.2环焊缝射线检查比例按表7规定,钢、铝焊缝应符合JB4730规定的Ⅲ级标准,铜焊缝应符合JB/T7260规定的Ⅱ级标准。在制造厂焊D≤80mm的管道环焊缝时,射线检查比例是对每一焊工所焊的焊缝按焊口比例进行抽查,在每条管线上最低抽查数不得少于1个焊口。6

管材料

钢焊接管

无缝钢管

不锈钢管

铝合金管

钢、钢合金管

JB/T5902-2001

工作压力MPawww.bzxz.net

检查比例

≥20%

≥20%

≥20%

注:表中所列检查比例为每-个焊工所焊焊缝长度的百分比:对D,≤80mm的管道,检查比例为每--个焊工焊接接头百分比,但被检查的焊缝必须全部进行探伤。7.1.2.3经检查不合格的焊缝部位应除去缺陷重焊,并对该部分重新检查,重焊次数不应超过二次,超过二次的返修应经制造技术负责人批准。7.1.2.4若发现不合格者,应对被抽查焊工的焊缝按原规定比例加倍检查。如仍有不合格则对该焊工所有焊缝进行射线检查。

7.1.2.5需经气压试验的管子其焊缝应进行100%射线检查。7.2耐压试验和泄漏率试验

7.2.1对那些需要在现场焊接和调整的管道,耐压试验及泄漏试验在现场制作完成后进行。7.2.2焊接好的氧气管道应做强度试验,试验介质应采用不含油的清洁水,氮气或空气,试验压力及要求按GB150有关规定。

7.2.3氧气管道系统在安装、吹扫合格后,应进行泄漏率试验,试验用气体必须是无油干媒氮气或无油干燥空气,泄漏率试验的压力为工作压力,保压24h后校核每小时平均泄漏率。泄漏率4按式(1)计算:

(273+t)p

(273+t,)p,

式中:A一一每小时平均泄漏率,%P、P

一试压开始及终止时的压力,MPa;、——试压开始及整止时的温度,℃。7.2.4泄漏率要求

当D%≤300mm时,每小时平均泄漏率不得大于0.25%当D%>300mm时,每小时平均泄漏率不得大于0.25×(300/D)%7.2.5冷箱内管道系统泄漏试验及要求按空分设备安装技术规范及技术文件的规定。7.3脱脂检查

(1)

氧气管道须经脱脂处理,与氧气接触的管表面油及油脂残留量和检查方法按JB/T6896的有关规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5902-2001

空气分离设备用氧气管道

技术条件

Technical conditions for oxygen pipelinesusedinairseparationplants

2001-05-23发布

中国机械工业联合会

2001-10-01实施

JB/T5902-2001

本标准是对JB/T5902一1992《空气分离设备用氧气管道技术条件》的修订。本标准与JB/T59021992相比,主要技术内容改变如下:一在表4中,将原阀“1.5m区域内:调节阀(或分配阀)组前后1.5m区域内:”修改为“阀后5倍外径(不小于1.5m)区域内;调节阀(或分配阀)组前后各5倍外径(不小于1.5m)区域内:\将4.3.2.1条改为“氧气管道严禁采用折皱弯头。当采用冷弯或热弯弯制碳钢弯头时,弯曲半径不应小于管外径的5倍;当采用无缝或压制焊接碳钢弯头时,弯曲半径不应小于管外径的1.5倍;采用不锈钢或铜基合金无缝或压制弯头时,弯曲半径不应小于管外径。对工作压力不大于0.1MPa的钢板卷焊管,可采用弯曲半径不小于管外径的1.5倍的焊接弯头,弯头内壁应平滑,无锐边、毛刺及焊瘤。

取消4.3.2.3条。

-将4.3.4.1条修改为“氧气管道的变径管,宜采用无缝或压制焊接件。当焊接制作时,变径部分长度不宜小于两端管外径差值的3倍。其内整应平滑,无锐边、毛刺及焊瘤。增加5.11.4条。

一在6.11条中,增加“氧气管道应有防静电接地措施”。一取消第7章,操作和维护技术要求。一将第8章改为第7章,对射线检查所执行的标准进行了修改,钢、铝制管道焊缝执行JB4730标准,铜焊缝执行JB/T7260标准,并对检查比例进行了修改。一取消了附录A、附录B。

本标准自实施之日起代替JB/T5902—1992。本标准由机械工业气体分离与液化设备标准化技术委员会提出并归口。本标准起草单位:杭州制氧机集团有限公司。本标准主要起草人:丁宏亮、彭振康。本标准于1992年1月首次发布。本次是第一次修订。1范固

中华人民共和国机械行业标准

空气分离设备用氧气管道

技术条件

Teehnical conditions for oxygen pipelinesused in air separation plantsJB/T5902—2001

代替JB/T5902—1992

本标准规定了空气分离设备(简称空分设备)中输送氧气(纯度大于或等于90%)用管道(包括直管、管道附件及阀门)的设计、制造、安装技术要求、检验和试验方法及包装等。本标准适用于制造厂制造完成的或提供半成品在现场制作完成的氧气管道富氧空气(含氧量大于21%)管道可参照执行。本标准不适用于灌充气瓶压力管道及用户或工程设计单位设计制造的氧气管道。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时。所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150—1998

JB4730—1994

JB/T6896—1993

JB/T7260—1994

3一般规定

钢制压力容器

压力容器无损操伤

空气分离设备表面清洁度

空气分离设备铜焊缝射线照相和质量分级3.1用户有待殊要求时应按合同规定,但不得低于本标难要求。3.2氧气管道属特殊管道,任何情况下必须避免导致引火物、可燃物和氧化剂会合的条件。4设计

4.1管道及法兰的强度计算按GB150及《压力容器安全技术监察规程》的有关规定,法兰也可按相应标准选用。

4.2管道流速

4.2.1流速为均勾连续流速,且应按最低工作压力时的最大流量计算。4.2.2奥氏体不锈钢、铜、铝合金管道在常温下的允许最大流速按表1规定,低温下按表2规定,碳钢管道常温下的允许最大流速按表3规定。中国机械工业联合会2001-05-23批准2001-10-01实施

工作压力MPa

工作压力MPa

工作压力MPa

JB/T5902—2001

允许最大流速

允许最大流速m/s

允许最大流速

管道流速还应满足限制阻力损失、压力脉动及机组的其他特殊要求。直管和管道附件的材料及形状

4.3.1直管部分选材按表4规定或有关标准规定,直接埋地管不能采用碳钢管。表4

使用条件

工作压力

一股所

塔内管道

阅门频警爆作

一般场所

阀后5倍外径(不小于1.5m)区域内:调节阁(或分配阔)组前后各5外径(不小于1.5m)区域内:压氟车间室内管道

一般场所

阅后5倍外径(不小于1.5m)区域内;调节阔(或分配阀)组前后各5铬外径(不小于1.5m)区域内:压力容器接管;压氧车间室内管道所有场所

“×”表示不采用。“V”表示可采用。锅焊接管

用管材

无缝钢管

不锈钢管

钢合金管

铝合金管

4.3.2弯头

JB/T5902-2001

4.3.2.1氧气管道严禁采用折皱弯头。当采用冷弯或热弯弯制弯头时,弯曲半径不应小于管外径的5倍;当采用无缝或压制焊接碳钢弯头时,弯曲半径不应小于管外径的1.5倍;采用不锈钢或铜基合金无缝或压制弯头时,弯曲半径不应小于管外径。对工作压力不大于0.1MPa的钢板卷焊管,可采用弯曲半径不小于管外径的1.5倍的焊制弯头,弯头内壁应平滑、无锐边、毛刺及焊瘤。4.3.2.2弯头材料一般应与直管一致,但工作压力大于1MPa时必须采用不锈钢或铜弯头。4.3.3三通件

4.3.3.1氧气管道应尽量少设三通件。4.3.3.2三通件宜采用不锈钢或钢、铝合金等不易若火材料制成。4.3.3.3分岔部气流方向不宜与主管壁呈直角,一般成45°~60角。4.3.4变径管(包括排气管、吹除管、泄压管)氧气管道的变径管,宜采用无缝或压制焊接件。当焊接制作时,变径部分长度不宜小于两端4.3.4.1

管外径差值的3倍。其内壁应平滑,无锐边、毛刺及焊瘤。4.3.4.2变径管一般应采用铜或不锈钢管,分增塔系统可采用铝合金管。4.3.5密封垫片必须符合法兰强度等级的要求,工作压力不大于0.6MPa的法兰密封可采用石棉橡胶垫片:工作压力大于0.6MPa的法兰密封应果用经退火软化的铝或紫铜垫片、缠绕不锈钢垫片、聚四氟乙烯垫片。

4.4阀门的选用与设置

4.4.1阀门的型式

4.4.1.1氧气管道中的切断阀宜采用明杆式截止阀、球阀及媒阀,严禁使用闸阀。4.4.1.2经带操作的氧气阅门宜采用气动自控或遥控阀门。氧气压缩机出口的切断阀宜采用缓缓关闭(30-60s)的电动阅或气动阀。4.4.1.33

调节阀必须按计算的流量系数值选择需要的口径,根据工作压力及调节的要求选用单座、双4.4.1.41

座或套筒式调节阀。当工作压力小于或等于1MPa时也可用调节阀。4.4.1.5氧气压缩机出口止回阀宜选用带回座缓冲装置的止回阀,止回阀应有指示正确流向的箭头标记。

4.4.1.6氧气管道上的安全阀应采用全启式的安全阀。4.4.2阀门材料的选用按表5规定。表5

工作压力

阀体、阅盖采用可银铸铁,球墨传钢:杆采用碳钢或不锈钢:阅采用不锈钢采用全不锈钢、全钢基合金或不锈钢与钢基合金组合(优先选用钢基合金)采用全铜基合金

1工作压力为0.1MPa以上的压力或流量调节阅的材料,应用不锈钢或铜基合金或以上两种的组合。2阅门的密封填料,应采用石覆处理过的石棉或聚四氯乙烯材料或影账石翌。JB/T5902-2001

4.4.3氧气额门的填料不得使用易燃材料。4.4.4阅门的设置与安装

4.4.4.1阀杆等活动部位不得有油污,阀的内装部件及阅体的内表面必须彻底脱脂清洗,其油脂残留量不得超过125mg/m。

4.4.4.2带传动装置的阀,传动装置应该有良好的密封,传动装置采用的润滑脂应为不可燃物质。4.4.4.3对碳钢管道,在阅的前后应有1.5m以上的直管,选用材料按表4规定。4.4.4.4在碳钢管道中,调节阀的前面(上游侧)宜加-个过滤器,并定期清洗过器。4.4.4.5

阀门的装配及试验按有关标准及技术文件规定进行。5制造

制造管道的材料应符合有关标准规定。管道外表面缴出明显的材料牌号标记。5.1

5.2制造厂预制不经预装的管道,制造时每个调整点(现场焊接部位)应有30~50mm的余量。5.3钢管的端面和焊接坡口应采用机械切削并去除毛刺。5.4直管切口平面与直管轴线的垂直度不得大于管径的1%,且不大于3mm。5.5对接焊缝的坡口,按图样或工艺文件规定。5.6直管弯曲度偏差4(见图1)自弯曲交点算起为±3mm/m。当直管长度大于3m时总偏差为±10mm。

5.7弯管表面不得有明显的皱折、凹凸。5.8管子弯曲可采用热弯或冷弯法,但不得采用红砂热弯法,其他热弯法成形后应彻底清除管内残留物及氧化物。

5.9弯管部分的壁厚减薄量不得大于公称壁厚的12.5%,且绝对值应小于0.5mm。5.10热加工或冷冲压弯头及变径管不得有裂纹、过烧等缺陷,制造精度按表6规定。表6

管件种类

瑞斜度

增甘斜度

结构长度

结长园

检查项目

外径偏差

内径偏差

外径度偏差

壁厚偏差

结构长度偏差

端仁偏差

公称直径D%

>80~100

>100~200

>200-400

5.11对接焊

JB/T 5902—2001

5.11.1管件对接应同轴,其壁厚错边允差为:a)D%≤100mm时要求小于10%管壁厚:b)D>100mm时要求小于10%管整厚+0.3,且不得大于1.5mm;c)公称直径相同,实际外径或内径不同的管子或弯头,对接错位达不到上述要求时,允许按小于14°斜度修磨端头内壁或外壁,使其壁厚错边允差能满足5.11.1a)或b)要求。5.11.2管内焊缝余高应小于3mm。5.11.3不锈钢管子内壁不得使用村环,铝合金管管径大于80mm时可采用嵌入环式村环。5.11.4对接焊缝应采用氩弧焊打底。5.12角焊缝

5.12.1管外壁与法兰角焊缝高度一般为0.7~1倍的管壁厚,但不得大于16mm;管内壁与法兰的角焊继缝高度为管整厚,但不得大于6mm。5.12.2钢管壁与法兰内角焊缝宜采用氢弧焊,以免飞溅物粘在管壁上。5.13焊缝应标上焊工标记。

5.14不允许在焊接区外打电弧。5.15管道焊接的环境条件及要求应符合GB150有关规定。5.16制造完毕的氧气管道部件经水压试验合格后,必须脱脂并符合7.3的规定。6安装技术要求

6.1氧气管道安装时必须重新检查清洁度、油脂残留量,如不合格应重新进行脱脂清洗,并检查合格。6.2垫片必须精确制作,且尺寸合适,不允许有松散材料或破裂边缘进人氧气区,村垫必须正确放置在接合位置,不得伸人气流流动区域,并且要完全紧密以免气体越过结合面。6.3各种氧气阀必须具有出厂合格证,安装前应重新进行气密性试验。6.4现场制作的管道应符合5.15规定,并符合图样要求。6.5现场制作的管道如有锈蚀必须先经除锈处理,焊好后必须去除管内焊渣、飞溅物等,并进行脱脂处理。

6.6制造厂预制好的碳钢管道允许再预热进行轻微矫正,有色金属或不锈钢制成的管道未经制造厂同意不得进行加热矫正。

6.7管道上标上材料牌号标记。

6.8组装尺寸的偏差不得超过下列要求(见图2)a)每个方向的总长偏差4L为±5mm;b)间距偏差△N为±3mm;

c)管端最大位移e为±0.8mm;

d)支管或接管最大位移c为±1.6mm;e)法兰旋转位移f最大公差△f=f-=±lmm。6.9管道安装结束后宜分段逐步进行吹除,特别要注意把阅、孔板流量计、过滤器及容器上游侧管端作为分段吹除的出口(排至系统外),以防止吹扫出来的杂物吹入阀、容器等部件的死角或损坏零件:JB/T5902—2001

吹除气体应为无油干燥空气或氮气,吹除应彻底,直至无铁锈、尘埃及其他脏物为止,吹除速度应大于20m/s。

6.10严禁用氧气吹刷管道。

6.11氧气管道应有防静电接地措施,各段管道间应导电良好,每对法兰或操纹接头间电阻值超过0.03总时应有导线跨接。

7检验和试验方法

7.1焊缝检验

7.1.1外观检验

7.1.1.1焊缝不得有咬边、焊瘤、甄坑、裂纹、表面气孔、飞溅熔渣和凹痕等缺陷。7.1.1.2对管道内壁锈皮、飞溅熔渣、焊渣必须清除干净并检查焊透情况及焊缝余高。7.1.2射线检查

7.1.2.1管道的纵焊缝(包括T焊缝交叉处)必须100%射线检查,钢制、铝制管道焊缝按JB4730规定的Ⅱ级;铜焊缝应按JB/T7260规定的Ⅱ级。7.1.2.2环焊缝射线检查比例按表7规定,钢、铝焊缝应符合JB4730规定的Ⅲ级标准,铜焊缝应符合JB/T7260规定的Ⅱ级标准。在制造厂焊D≤80mm的管道环焊缝时,射线检查比例是对每一焊工所焊的焊缝按焊口比例进行抽查,在每条管线上最低抽查数不得少于1个焊口。6

管材料

钢焊接管

无缝钢管

不锈钢管

铝合金管

钢、钢合金管

JB/T5902-2001

工作压力MPawww.bzxz.net

检查比例

≥20%

≥20%

≥20%

注:表中所列检查比例为每-个焊工所焊焊缝长度的百分比:对D,≤80mm的管道,检查比例为每--个焊工焊接接头百分比,但被检查的焊缝必须全部进行探伤。7.1.2.3经检查不合格的焊缝部位应除去缺陷重焊,并对该部分重新检查,重焊次数不应超过二次,超过二次的返修应经制造技术负责人批准。7.1.2.4若发现不合格者,应对被抽查焊工的焊缝按原规定比例加倍检查。如仍有不合格则对该焊工所有焊缝进行射线检查。

7.1.2.5需经气压试验的管子其焊缝应进行100%射线检查。7.2耐压试验和泄漏率试验

7.2.1对那些需要在现场焊接和调整的管道,耐压试验及泄漏试验在现场制作完成后进行。7.2.2焊接好的氧气管道应做强度试验,试验介质应采用不含油的清洁水,氮气或空气,试验压力及要求按GB150有关规定。

7.2.3氧气管道系统在安装、吹扫合格后,应进行泄漏率试验,试验用气体必须是无油干媒氮气或无油干燥空气,泄漏率试验的压力为工作压力,保压24h后校核每小时平均泄漏率。泄漏率4按式(1)计算:

(273+t)p

(273+t,)p,

式中:A一一每小时平均泄漏率,%P、P

一试压开始及终止时的压力,MPa;、——试压开始及整止时的温度,℃。7.2.4泄漏率要求

当D%≤300mm时,每小时平均泄漏率不得大于0.25%当D%>300mm时,每小时平均泄漏率不得大于0.25×(300/D)%7.2.5冷箱内管道系统泄漏试验及要求按空分设备安装技术规范及技术文件的规定。7.3脱脂检查

(1)

氧气管道须经脱脂处理,与氧气接触的管表面油及油脂残留量和检查方法按JB/T6896的有关规定。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。