JB/T 5929-1991

基本信息

标准号: JB/T 5929-1991

中文名称:工程机械驱动桥 可靠性试验方法

标准类别:机械行业标准(JB)

英文名称: Reliability test method for drive axles of construction machinery

标准状态:现行

发布日期:1991-12-17

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3135085

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:11 页

标准价格:15.0 元

相关单位信息

发布部门:天津工程机械研究所

标准简介

本标准规定了驱动桥现场可靠性试验方法和试验室可靠性试验方法及其特征量观测值。 本标准适用于装载机、起重机、挖掘机等轮式车辆用驱动桥。 JB/T 5929-1991 工程机械驱动桥 可靠性试验方法 JB/T5929-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5929-91

工程机械驱动桥

1991-12-17发布

可靠性试验方法

1992-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

工程机械驱动桥

主题内容与适用范围

可靠性试验方法

JB/T5929—91

本标准规定了驱动桥现场可靠性试验方法和试验室可靠性试验方法及其特征量观测值。本标准适用于装载机、起重机、挖掘机等轮式车辆用驱动桥(不包括制动器)。2

引用标准

GB10675

GB3300

JB/T5928

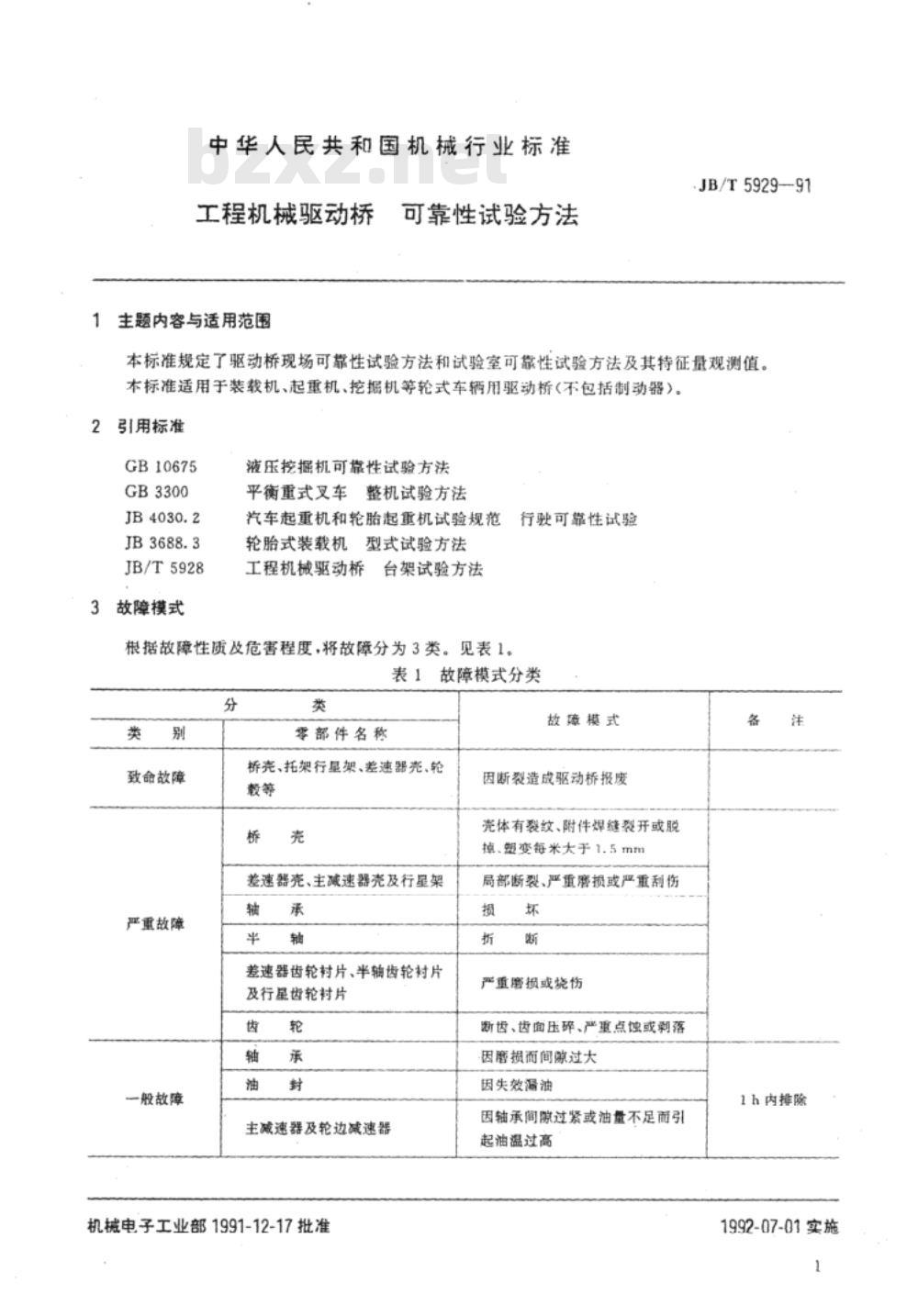

3故障模式

液压挖掘机可靠性试验方法

平衡重式叉车整机试验方法

汽车起重机和轮胎起重机试验规范行驶可靠性试验

轮胎式装载机型式试验方法

工程机械驱动桥

台架试验方法

根据故障性质及危害程度,将故障分为3类。见表1。表1故障模式分类

致命故障

严重故障

般故障

零部件名称

桥壳、托架行星架、差速器亮、轮毂等

差速器壳、主减速器壳及行星架轴

差速器齿轮衬片、半轴齿轮村片及行星齿轮衬片

主减速器及轮边减速器

机械电子工业部1991-12-17批准故障模式

因断裂造成驱动桥报废

壳体有裂纹、附件焊缝裂开或脱掉.塑变每米大于1.5mm

局部断裂、严重磨损或严重刮伤损

严重磨损或烧伤

断齿、齿面压碎、产重点蚀或剥落因磨损而间隙过大

因失效漏油

因轴承间隙过紧或油量不足面引起油温过高

1h内排除

1992-07-01实施

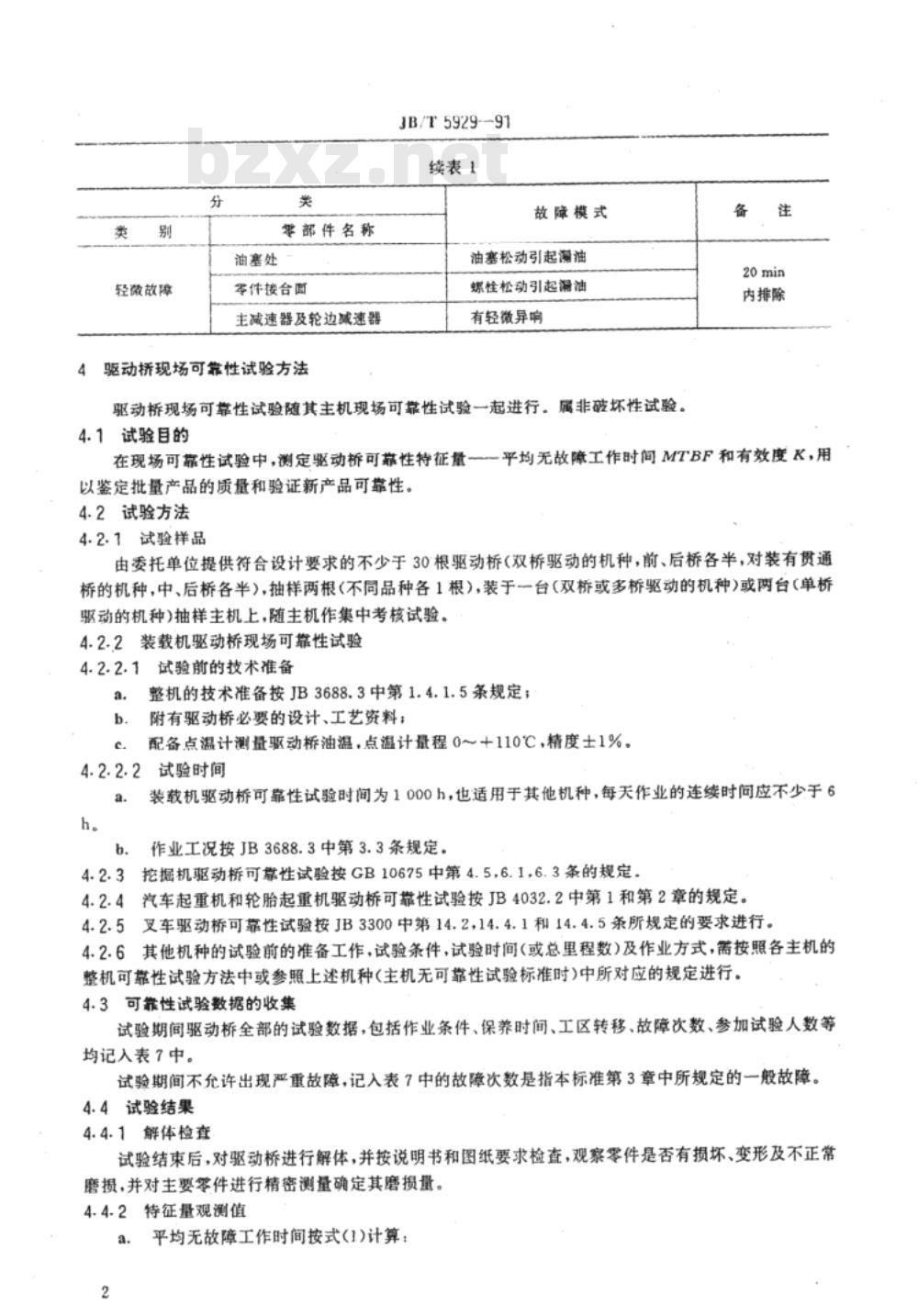

轻微故障

油塞处

零部件名称

零件接合面

主减速器及轮边减速器

驱动桥现场可靠性试验方法

JB/T5929-91

续表1

故障模式

油塞松动引起漏油

螺性松动引起漏油

有轻微异响

驱动桥现场可靠性试验随其主机现场可靠性试验一起进行。属非破坏性试验。4.1试验目的

在现场可靠性试验中,测定驱动桥可靠性特征量一以鉴定批量产品的质量和验证新产品可靠性。4.2试验方法

4.2.1试验样品

内排除

平均无故障工作时间MTBF和有效度K,用由委托单位提供符合设计要求的不少于30根驱动桥(双桥驱动的机种,前、后桥各半,对装有贯通桥的机种,中、后桥各半),抽样两根(不同品种各1根),装于台(双桥或多桥驱动的机种)或两台(单桥驱动的机种)抽样主机上,随主机作集中考核试验。4.2.2装载机驱动桥现场可靠性试验4.2.2.1试验前的技术准备

整机的技术准备按JB3688.3中第1.4.1.5条规定;附有驱动桥必要的设计、工艺资料;配备点温计测量驱动桥油温,点温计量程0~+110℃,精度士1%。4.2.2.2

试验时间

装载机驱动桥可靠性试验时间为1000h,也适用于其他机种,每天作业的连续时间应不少于6作业工况按JB3688.3中第3.3条规定。挖掘机驱动桥可靠性试验按GB10675中第4.5,6.1,6.3条的规定,4.2.3#

汽车起重机和轮胎起重机驱动桥可靠性试验按JB4032.2中第1和第2章的规定。4.2.4

4.2.5叉车驱动桥可靠性试验按JB3300中第14.2,14.4.1和14.4.5条所规定的要求进行。4.2.6其他机种的试验前的准备工作,试验条件,试验时间(或总里程数)及作业方式,需按照各主机的整机可靠性试验方法中或参照上述机种(主机无可靠性试验标准时)中所对应的规定进行。4.3可靠性试验数据的收集

试验期间驱动桥全部的试验数据,包括作业条件、保养时间、工区转移、故障次数、参加试验人数等均记入表7中。

试验期间不允许出现严重故障,记入表7中的故障次数是指本标准第3章中所规定的一般故障。4.4试验结果

4.4.1解体检查

试验结束后,对驱动桥进行解体,并按说明书和图纸要求检查,观察零件是否有损坏、变形及不正常磨损,并对主要零件进行精密测量确定其磨损量。4.4.2待征量观测值

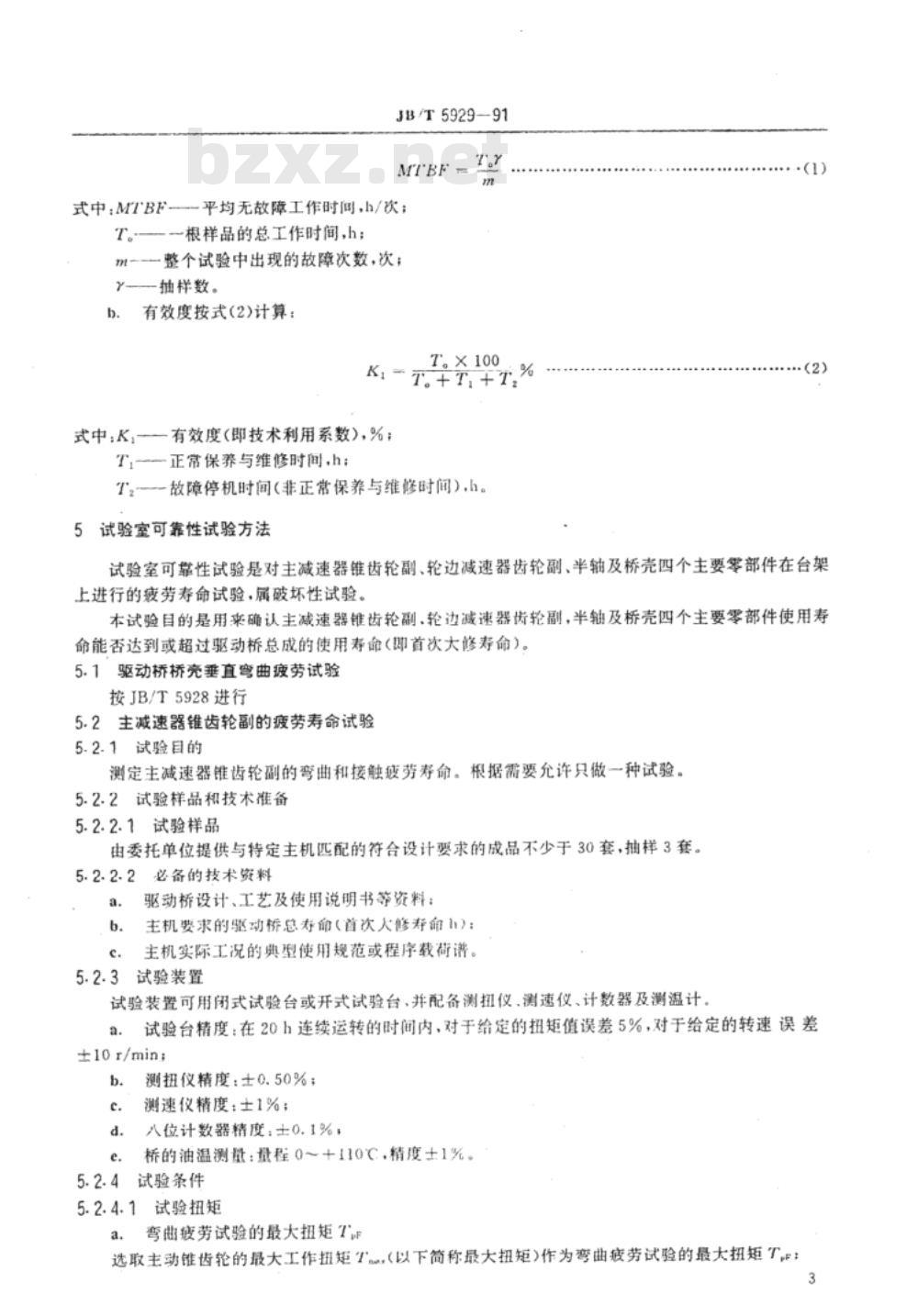

平均无故障工作时间按式(1)计算:a.3

JB/T5929-91

式中:MTBF平均无故障工作时间,h/次;T。根样品的总工作时间,h;

m--一整个试验中出现的故障次数,次;抽样数。

b.有效度按式(2)计算:

T。×100

K ~ T.++T,%

式中:K,-—有效度(即技术利用系数),%;T-正常保养与维修时间,h;

T故障停机时间(非正常保养与维修时间),h。5试验室可靠性试验方法

试验室可靠性试验是对主减速器锥齿轮副、轮边减速器齿轮副、半轴及桥壳四个主要零部件在台架上进行的疲劳寿命试验,属破坏性试验。本试验目的是用来确认主减速器锥齿轮副.轮边减速器齿轮副,半轴及桥壳四个主要零部件使用寿命能否达到或超过驱动桥总成的使用寿命(即首次大修寿命)。5.1驱动桥桥壳垂直弯曲疲劳试验按JB/T5928进行

5.2主减速器锥齿轮副的疲劳寿命试验5.2.1试验目的

测定主减速器锥齿轮副的弯曲和接触疲劳寿命。根据需要允许只做一种试验。5.2.2试验样品和技术准备

5.2.2.1试验样品

由委托单位提供与特定主机匹配的符合设计要求的成品不少于30套,抽样3套。5.2.2.2必备的技术资料

驱动桥设计、工艺及使用说明书等资料:主机要求的驱动桥总寿命(首次大修寿角1):主机实际工况的典型使用规范或程序载荷谱。5.2.3试验装置

试验装置可用闭式试验台或开式试验台、并配备测扭仪、测速仪、计数器及测温计、a.

试验台精度:在20h连续运转的时间内,对于给定的扭矩值误差5%,对于给定的转速误差+10r/min;

测扭仪精度:士0.50%;

测速仪精度:士1%;

八位计数器精度:士0.1%,

桥的油温测量:量程0+110℃,精度士1%。5.2.4试验条件

5.2.4.1试验扭矩

弯曲疲劳试验的最大扭矩T

选取主动锥齿轮的最大工作扭矩T(以下简称最大扭矩)作为弯曲疲劳试验的最大扭矩T:3

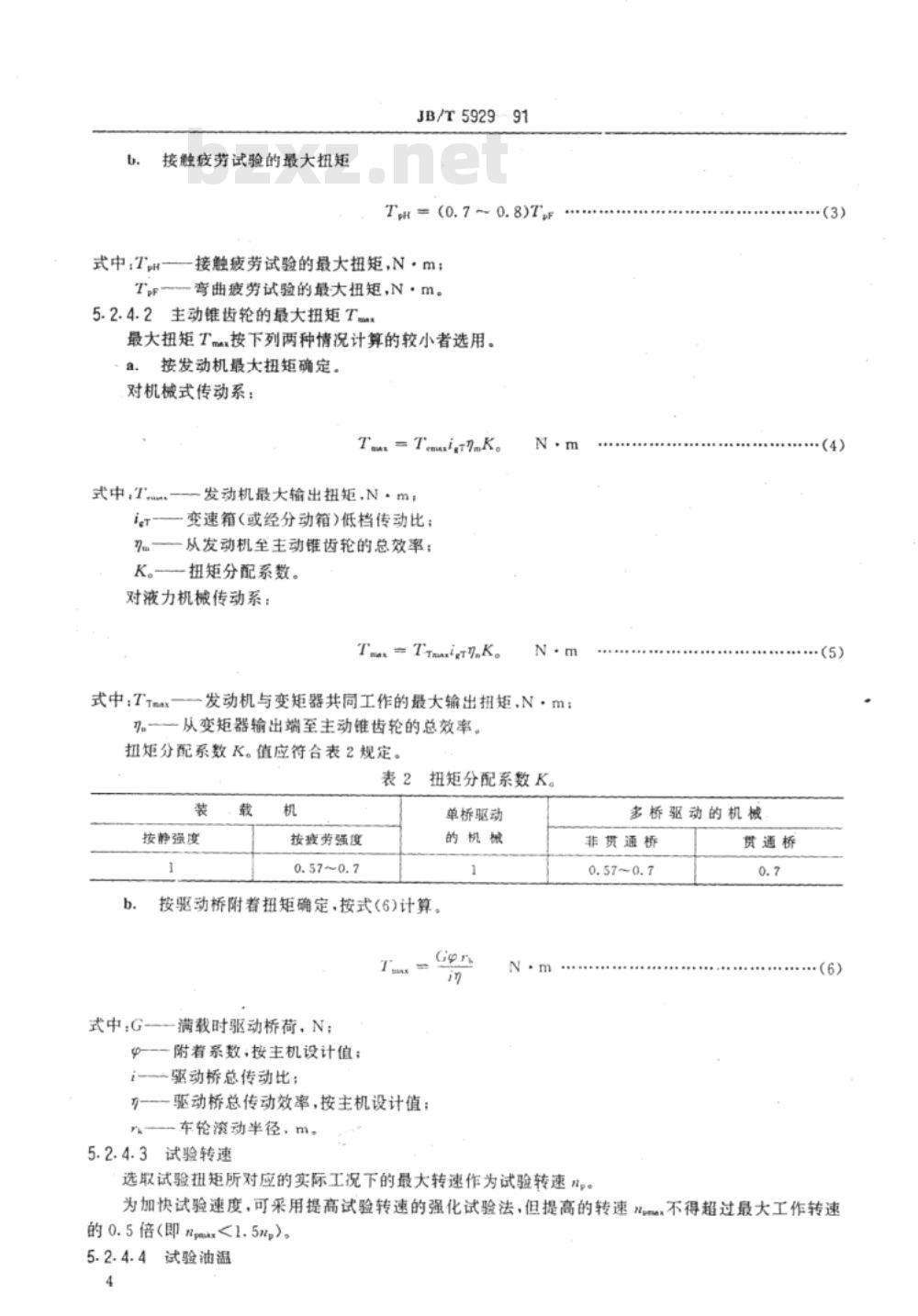

接触疫劳试验的最大扭矩

JB/T5929-91

TH= (0.7~0.8)TF

式中:T接触疲劳试验的最大扭矩,N·m;TpF弯曲疲劳试验的最大扭矩,N·m。5.2.4.2主动锥齿轮的最大扭矩T最大扭矩T按下列两种情况计算的较小者选用。按发动机最大扭矩确定。

对机械式传动系:

Toax = Tenri,-mK,

式中,T...

一发动机最大输出扭矩,N·m;i\——变速箱(或经分动箱)低档传动比;7m从发动机至主动锥齿轮的总效率;K。扭矩分配系数。

对液力机械传动系:

Tmax = T'Tmaxig7,K。

式中:TT—-发动机与变矩器共同工作的最大输出扭矩,N·m:7.——从变矩器输出端至主动锥齿轮的总效率。扭矩分配系数K。值应符合表2规定。表2

按静强度

按疲劳强度

扭矩分配系数K。

单桥驱动

的机械

按驱动桥附着扭矩确定,按式(6)计算。mGon

式中:G-一满载时驱动桥荷,N;9——附着系数,按主机设计值;i-驱动桥总传动比;

了-—-驱动桥总传动效率,按主机设计值:车轮滚动半径,m。

5.2.4.3试验转速

多桥驱动的机械

非贯通桥

选取试验扭矩所对应的实际工况下的最大转速作为试验转速n。贯通桥

·(3)

·(4)

·(5)

(6)

为加快试验速度,可采用提高试验转速的强化试验法,但提高的转速不得超过最大工作转速的0.5倍(即npmx<1.5n)。

5.2.4.4试验油温

JB/T5929—91

按动桥(或主机)使用说明书的规定加入润滑油。试验时,齿轮的油温控制在十60~十80℃之间,短时间内允许达到十90℃;双曲线齿轮油油温控制在+70~+90℃之间,短时间内允许十100℃。上述油温在油位孔处测量。

试验中允许采用风冷或水冷控制试验桥油温。5.2.5试验程序

5.2.5.1接触班斑点试验

按0,0.25TpF,0.5T,0.75TpF,1T的加载程序检查接触班点。a.

接触斑点不符合图样要求的应重新调整、校准,再按本条的a执行,直到合格为止。b.

5.2.5.2加载方法

试运转

以试验转速n.的1.5~2倍的转速,以3%,15%的试验扭矩分别运转1h。b.正式试验

按表3或表4的加载程序加载,在试验过程中每隔1h记录一次扭矩、转速及桥内油温填入表9中。也可采用其他程序疲劳试验法。试验的终止状态

在做弯曲疲劳试验时,以轮齿折断(此时有大响声和振动》为终止状态。在做接触疲劳试验时,以载荷急剧增加和异常噪音为终止状态。此时点蚀面积超过齿工作面积的25%(即点蚀面积率超过25%)。

表3加载程序表

相应于试验扭矩

7,的百分率%

相应于试验扭矩

T,的百分率%

试验结果

试验时间

直到损坏

表4快速试验加载程序表

试验时间

直到损坏

记录整理:将表9中数据按表5统计整理。试验转速

≥n,

试验转速

≥ngant

试验扭矩T

试验转速

主机典型使用规范按表6统计。

JB/T592991

表5试验记录整理

累积时间!

表6主机典型使用规范

典型工况

特征量观测值

给定工况占总寿

命的百分率%

折合实际工作的等效寿命循环数N。按式(7)计算。Nep N'ep

式中K--弯曲强度K=6;接触强度K=3;q-—强化系数,取q=2~2.3;

N\.—试验的当量循环数,次;T\。试验的当量扭矩,N·m;

Ti\试验时任意级扭矩分别以T,T,\代入;对应扭矩T的实际

转数rpm

N.任意级试验扭矩的循环数,分别以N,N,..代入N,试验的累积循环数N,=N,+N+.+N,i6

循环数N,

负荷循环数N

(10)

JB/T592991

T,任意工况扭矩,分别以T,,T,.T代入;N。-无限寿命的循环基数,弯曲疲劳N。=3×10°,接触疲劳N。=5X10\;N,--任意工况扭矩的循环数,分别以N.,N,..…N;代入;Tep-实际工作的当量扭矩,N·m。d.数据处理

齿轮疲劳寿命遵循对数正态分布(或韦布尔分布)取其中值疲劳寿命。e.结果处理

根据整理后的试验数据、接触斑点、断齿的金相分析结果或点蚀状态分析结果等,写出试验报告。5.3轮边减速器齿轮疲劳试验

5.3.1试验目的

测定轮边减速器齿轮副的弯曲和接触疲劳寿命,根据需要允许只做一种。5.3.2试验样品和技术准备

按第5.2.2条的规定。

5.3.3试验装置

按第5.2.3条的规定。

5.3.4试验条件

5.3.4.1试验扭矩T品按式(11)计算:Thp = 0. GiT,

式中.i。主减速器传动比;

T,同本标准5.2.4.1条。

5.3.4.2试验转速n

按第5.2.4.3条的规定。

5.3.4.3试验油温

按第5.2.4.4条的规定。

5.3.5试验程序

按第5.2.5条进行。

5.3.6试验结果

按第5.2.6条的规定。

5.4主减速器和轮边减速器齿轮副整体试验5.4.1试验目的

与第5.2.1条和5.3.1条相同。

5.4.2试验样品和技术准备

5.4.2.1试验样品bZxz.net

由委托单位提供符合设计要求的不小于30根驱动桥,抽样3根。5.4.2.2必备的技术资料

按第5.2.2.2条的规定。

5.4.3试验装置、试验条件和试验程序按第5.2.3,5.2.4条和5.2.5条的规定。5.4.4试验结果

3。试验中其中一个齿轮副先损坏,这个齿轮试验就终止了,更换新齿轮副继续试验,直到另一个齿轮副损坏为止。最后损坏的齿轮副两次试验应累加。b.t

试验结果分别按5.2.6条执行。

5.5半轴扭转疲劳试验

5.5.1试验目的

测定半轴扭转疲劳寿命。

5.5.2试验样品

JB/T5929—91

由委托单位提供符合设计要求的不少于30根半轴成品,取样3根。并附有必要设计和工艺资料。5.5.3试验装置

可用激振式(机械激振、电液伺服)或曲柄连杆式扭转疲劳试验机,并配备测扭仪。试验台精度同第5.2.3条规定。

5.5.4试验扭矩Tbp

试验扭矩采用对称循环应力法。其试验扭矩按式(12)计算:Th 0.6i.TF

式中:i。-

一主减速器传动比;

-同本标准5.2.4.1条。

5.5.5试验程序

轴断裂;

把半轴水平装在试验机上;

按对称循环载荷加载,循环周期为45。正载1$,无载15;负载1$,无载1s以此类推,直至半每隔半小时记录-次试验参数(如载裁荷、扭角)以监测试验机的运行情况和疲劳裂纹的萌生扩试验中应分别记录疲劳裂纹出现周次和裂纹扩履周次;停机,记录停机时间,累计循环周次;f.

数据和结果处理。

试验数据按对称正态分布或威布尔规律进行统计处理,绘制P-N曲线,求出安全寿命。根据试验数据及零件损坏情况进行分析,写出试验报告。5.6试验报告

按JB/T5928中第5章规定。

表?驱动桥现场可靠性试验记录驱动桥型号

主管试验员

参加试验人员:

试验日期

试验场地

作业工况

作业时间

桥内油温

因故停机时间

故障模式

驱动桥型号

出厂编号

参加试验人员:

损坏零部

件名称

记录时间

附加说明:

JB/T5929-91

表.8可靠性试验期间零部件损坏情况统计试验日期

试验场地

损坏时零部件

损坏特征

已工作时间

主管试验员

损坏后所采取

损坏原因

驱动桥寿命试验记录

累计时间

被测桥

陪试桥

本标准由机械电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所负起草。本标准主要起草人陈凤兰、侯新兰。的技术措施

电机电流

技术措施所

产生的效果

记录员

人民共

机械行业标准

可靠性试验方法

工程机械驱动桥

JB/T5929—91

机械电子工业部机械标准化研究所出版发行部编100081)

(北京8144信箱

不得翻印

版权专有

河北省清河县印刷厂印剧

开本880×1230

1991年12月第一版

印张7/8

字数18000

1991年12月第一次印刷

印数00.001~500

定价1.40元

编号0492

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5929-91

工程机械驱动桥

1991-12-17发布

可靠性试验方法

1992-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

工程机械驱动桥

主题内容与适用范围

可靠性试验方法

JB/T5929—91

本标准规定了驱动桥现场可靠性试验方法和试验室可靠性试验方法及其特征量观测值。本标准适用于装载机、起重机、挖掘机等轮式车辆用驱动桥(不包括制动器)。2

引用标准

GB10675

GB3300

JB/T5928

3故障模式

液压挖掘机可靠性试验方法

平衡重式叉车整机试验方法

汽车起重机和轮胎起重机试验规范行驶可靠性试验

轮胎式装载机型式试验方法

工程机械驱动桥

台架试验方法

根据故障性质及危害程度,将故障分为3类。见表1。表1故障模式分类

致命故障

严重故障

般故障

零部件名称

桥壳、托架行星架、差速器亮、轮毂等

差速器壳、主减速器壳及行星架轴

差速器齿轮衬片、半轴齿轮村片及行星齿轮衬片

主减速器及轮边减速器

机械电子工业部1991-12-17批准故障模式

因断裂造成驱动桥报废

壳体有裂纹、附件焊缝裂开或脱掉.塑变每米大于1.5mm

局部断裂、严重磨损或严重刮伤损

严重磨损或烧伤

断齿、齿面压碎、产重点蚀或剥落因磨损而间隙过大

因失效漏油

因轴承间隙过紧或油量不足面引起油温过高

1h内排除

1992-07-01实施

轻微故障

油塞处

零部件名称

零件接合面

主减速器及轮边减速器

驱动桥现场可靠性试验方法

JB/T5929-91

续表1

故障模式

油塞松动引起漏油

螺性松动引起漏油

有轻微异响

驱动桥现场可靠性试验随其主机现场可靠性试验一起进行。属非破坏性试验。4.1试验目的

在现场可靠性试验中,测定驱动桥可靠性特征量一以鉴定批量产品的质量和验证新产品可靠性。4.2试验方法

4.2.1试验样品

内排除

平均无故障工作时间MTBF和有效度K,用由委托单位提供符合设计要求的不少于30根驱动桥(双桥驱动的机种,前、后桥各半,对装有贯通桥的机种,中、后桥各半),抽样两根(不同品种各1根),装于台(双桥或多桥驱动的机种)或两台(单桥驱动的机种)抽样主机上,随主机作集中考核试验。4.2.2装载机驱动桥现场可靠性试验4.2.2.1试验前的技术准备

整机的技术准备按JB3688.3中第1.4.1.5条规定;附有驱动桥必要的设计、工艺资料;配备点温计测量驱动桥油温,点温计量程0~+110℃,精度士1%。4.2.2.2

试验时间

装载机驱动桥可靠性试验时间为1000h,也适用于其他机种,每天作业的连续时间应不少于6作业工况按JB3688.3中第3.3条规定。挖掘机驱动桥可靠性试验按GB10675中第4.5,6.1,6.3条的规定,4.2.3#

汽车起重机和轮胎起重机驱动桥可靠性试验按JB4032.2中第1和第2章的规定。4.2.4

4.2.5叉车驱动桥可靠性试验按JB3300中第14.2,14.4.1和14.4.5条所规定的要求进行。4.2.6其他机种的试验前的准备工作,试验条件,试验时间(或总里程数)及作业方式,需按照各主机的整机可靠性试验方法中或参照上述机种(主机无可靠性试验标准时)中所对应的规定进行。4.3可靠性试验数据的收集

试验期间驱动桥全部的试验数据,包括作业条件、保养时间、工区转移、故障次数、参加试验人数等均记入表7中。

试验期间不允许出现严重故障,记入表7中的故障次数是指本标准第3章中所规定的一般故障。4.4试验结果

4.4.1解体检查

试验结束后,对驱动桥进行解体,并按说明书和图纸要求检查,观察零件是否有损坏、变形及不正常磨损,并对主要零件进行精密测量确定其磨损量。4.4.2待征量观测值

平均无故障工作时间按式(1)计算:a.3

JB/T5929-91

式中:MTBF平均无故障工作时间,h/次;T。根样品的总工作时间,h;

m--一整个试验中出现的故障次数,次;抽样数。

b.有效度按式(2)计算:

T。×100

K ~ T.++T,%

式中:K,-—有效度(即技术利用系数),%;T-正常保养与维修时间,h;

T故障停机时间(非正常保养与维修时间),h。5试验室可靠性试验方法

试验室可靠性试验是对主减速器锥齿轮副、轮边减速器齿轮副、半轴及桥壳四个主要零部件在台架上进行的疲劳寿命试验,属破坏性试验。本试验目的是用来确认主减速器锥齿轮副.轮边减速器齿轮副,半轴及桥壳四个主要零部件使用寿命能否达到或超过驱动桥总成的使用寿命(即首次大修寿命)。5.1驱动桥桥壳垂直弯曲疲劳试验按JB/T5928进行

5.2主减速器锥齿轮副的疲劳寿命试验5.2.1试验目的

测定主减速器锥齿轮副的弯曲和接触疲劳寿命。根据需要允许只做一种试验。5.2.2试验样品和技术准备

5.2.2.1试验样品

由委托单位提供与特定主机匹配的符合设计要求的成品不少于30套,抽样3套。5.2.2.2必备的技术资料

驱动桥设计、工艺及使用说明书等资料:主机要求的驱动桥总寿命(首次大修寿角1):主机实际工况的典型使用规范或程序载荷谱。5.2.3试验装置

试验装置可用闭式试验台或开式试验台、并配备测扭仪、测速仪、计数器及测温计、a.

试验台精度:在20h连续运转的时间内,对于给定的扭矩值误差5%,对于给定的转速误差+10r/min;

测扭仪精度:士0.50%;

测速仪精度:士1%;

八位计数器精度:士0.1%,

桥的油温测量:量程0+110℃,精度士1%。5.2.4试验条件

5.2.4.1试验扭矩

弯曲疲劳试验的最大扭矩T

选取主动锥齿轮的最大工作扭矩T(以下简称最大扭矩)作为弯曲疲劳试验的最大扭矩T:3

接触疫劳试验的最大扭矩

JB/T5929-91

TH= (0.7~0.8)TF

式中:T接触疲劳试验的最大扭矩,N·m;TpF弯曲疲劳试验的最大扭矩,N·m。5.2.4.2主动锥齿轮的最大扭矩T最大扭矩T按下列两种情况计算的较小者选用。按发动机最大扭矩确定。

对机械式传动系:

Toax = Tenri,-mK,

式中,T...

一发动机最大输出扭矩,N·m;i\——变速箱(或经分动箱)低档传动比;7m从发动机至主动锥齿轮的总效率;K。扭矩分配系数。

对液力机械传动系:

Tmax = T'Tmaxig7,K。

式中:TT—-发动机与变矩器共同工作的最大输出扭矩,N·m:7.——从变矩器输出端至主动锥齿轮的总效率。扭矩分配系数K。值应符合表2规定。表2

按静强度

按疲劳强度

扭矩分配系数K。

单桥驱动

的机械

按驱动桥附着扭矩确定,按式(6)计算。mGon

式中:G-一满载时驱动桥荷,N;9——附着系数,按主机设计值;i-驱动桥总传动比;

了-—-驱动桥总传动效率,按主机设计值:车轮滚动半径,m。

5.2.4.3试验转速

多桥驱动的机械

非贯通桥

选取试验扭矩所对应的实际工况下的最大转速作为试验转速n。贯通桥

·(3)

·(4)

·(5)

(6)

为加快试验速度,可采用提高试验转速的强化试验法,但提高的转速不得超过最大工作转速的0.5倍(即npmx<1.5n)。

5.2.4.4试验油温

JB/T5929—91

按动桥(或主机)使用说明书的规定加入润滑油。试验时,齿轮的油温控制在十60~十80℃之间,短时间内允许达到十90℃;双曲线齿轮油油温控制在+70~+90℃之间,短时间内允许十100℃。上述油温在油位孔处测量。

试验中允许采用风冷或水冷控制试验桥油温。5.2.5试验程序

5.2.5.1接触班斑点试验

按0,0.25TpF,0.5T,0.75TpF,1T的加载程序检查接触班点。a.

接触斑点不符合图样要求的应重新调整、校准,再按本条的a执行,直到合格为止。b.

5.2.5.2加载方法

试运转

以试验转速n.的1.5~2倍的转速,以3%,15%的试验扭矩分别运转1h。b.正式试验

按表3或表4的加载程序加载,在试验过程中每隔1h记录一次扭矩、转速及桥内油温填入表9中。也可采用其他程序疲劳试验法。试验的终止状态

在做弯曲疲劳试验时,以轮齿折断(此时有大响声和振动》为终止状态。在做接触疲劳试验时,以载荷急剧增加和异常噪音为终止状态。此时点蚀面积超过齿工作面积的25%(即点蚀面积率超过25%)。

表3加载程序表

相应于试验扭矩

7,的百分率%

相应于试验扭矩

T,的百分率%

试验结果

试验时间

直到损坏

表4快速试验加载程序表

试验时间

直到损坏

记录整理:将表9中数据按表5统计整理。试验转速

≥n,

试验转速

≥ngant

试验扭矩T

试验转速

主机典型使用规范按表6统计。

JB/T592991

表5试验记录整理

累积时间!

表6主机典型使用规范

典型工况

特征量观测值

给定工况占总寿

命的百分率%

折合实际工作的等效寿命循环数N。按式(7)计算。Nep N'ep

式中K--弯曲强度K=6;接触强度K=3;q-—强化系数,取q=2~2.3;

N\.—试验的当量循环数,次;T\。试验的当量扭矩,N·m;

Ti\试验时任意级扭矩分别以T,T,\代入;对应扭矩T的实际

转数rpm

N.任意级试验扭矩的循环数,分别以N,N,..代入N,试验的累积循环数N,=N,+N+.+N,i6

循环数N,

负荷循环数N

(10)

JB/T592991

T,任意工况扭矩,分别以T,,T,.T代入;N。-无限寿命的循环基数,弯曲疲劳N。=3×10°,接触疲劳N。=5X10\;N,--任意工况扭矩的循环数,分别以N.,N,..…N;代入;Tep-实际工作的当量扭矩,N·m。d.数据处理

齿轮疲劳寿命遵循对数正态分布(或韦布尔分布)取其中值疲劳寿命。e.结果处理

根据整理后的试验数据、接触斑点、断齿的金相分析结果或点蚀状态分析结果等,写出试验报告。5.3轮边减速器齿轮疲劳试验

5.3.1试验目的

测定轮边减速器齿轮副的弯曲和接触疲劳寿命,根据需要允许只做一种。5.3.2试验样品和技术准备

按第5.2.2条的规定。

5.3.3试验装置

按第5.2.3条的规定。

5.3.4试验条件

5.3.4.1试验扭矩T品按式(11)计算:Thp = 0. GiT,

式中.i。主减速器传动比;

T,同本标准5.2.4.1条。

5.3.4.2试验转速n

按第5.2.4.3条的规定。

5.3.4.3试验油温

按第5.2.4.4条的规定。

5.3.5试验程序

按第5.2.5条进行。

5.3.6试验结果

按第5.2.6条的规定。

5.4主减速器和轮边减速器齿轮副整体试验5.4.1试验目的

与第5.2.1条和5.3.1条相同。

5.4.2试验样品和技术准备

5.4.2.1试验样品bZxz.net

由委托单位提供符合设计要求的不小于30根驱动桥,抽样3根。5.4.2.2必备的技术资料

按第5.2.2.2条的规定。

5.4.3试验装置、试验条件和试验程序按第5.2.3,5.2.4条和5.2.5条的规定。5.4.4试验结果

3。试验中其中一个齿轮副先损坏,这个齿轮试验就终止了,更换新齿轮副继续试验,直到另一个齿轮副损坏为止。最后损坏的齿轮副两次试验应累加。b.t

试验结果分别按5.2.6条执行。

5.5半轴扭转疲劳试验

5.5.1试验目的

测定半轴扭转疲劳寿命。

5.5.2试验样品

JB/T5929—91

由委托单位提供符合设计要求的不少于30根半轴成品,取样3根。并附有必要设计和工艺资料。5.5.3试验装置

可用激振式(机械激振、电液伺服)或曲柄连杆式扭转疲劳试验机,并配备测扭仪。试验台精度同第5.2.3条规定。

5.5.4试验扭矩Tbp

试验扭矩采用对称循环应力法。其试验扭矩按式(12)计算:Th 0.6i.TF

式中:i。-

一主减速器传动比;

-同本标准5.2.4.1条。

5.5.5试验程序

轴断裂;

把半轴水平装在试验机上;

按对称循环载荷加载,循环周期为45。正载1$,无载15;负载1$,无载1s以此类推,直至半每隔半小时记录-次试验参数(如载裁荷、扭角)以监测试验机的运行情况和疲劳裂纹的萌生扩试验中应分别记录疲劳裂纹出现周次和裂纹扩履周次;停机,记录停机时间,累计循环周次;f.

数据和结果处理。

试验数据按对称正态分布或威布尔规律进行统计处理,绘制P-N曲线,求出安全寿命。根据试验数据及零件损坏情况进行分析,写出试验报告。5.6试验报告

按JB/T5928中第5章规定。

表?驱动桥现场可靠性试验记录驱动桥型号

主管试验员

参加试验人员:

试验日期

试验场地

作业工况

作业时间

桥内油温

因故停机时间

故障模式

驱动桥型号

出厂编号

参加试验人员:

损坏零部

件名称

记录时间

附加说明:

JB/T5929-91

表.8可靠性试验期间零部件损坏情况统计试验日期

试验场地

损坏时零部件

损坏特征

已工作时间

主管试验员

损坏后所采取

损坏原因

驱动桥寿命试验记录

累计时间

被测桥

陪试桥

本标准由机械电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所负起草。本标准主要起草人陈凤兰、侯新兰。的技术措施

电机电流

技术措施所

产生的效果

记录员

人民共

机械行业标准

可靠性试验方法

工程机械驱动桥

JB/T5929—91

机械电子工业部机械标准化研究所出版发行部编100081)

(北京8144信箱

不得翻印

版权专有

河北省清河县印刷厂印剧

开本880×1230

1991年12月第一版

印张7/8

字数18000

1991年12月第一次印刷

印数00.001~500

定价1.40元

编号0492

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。