YC/T 10.3-1993

基本信息

标准号: YC/T 10.3-1993

中文名称:烟草机械 通用技术条件 焊接件

标准类别:烟草行业标准(YC)

标准状态:已作废

发布日期:1993-11-06

实施日期:1994-01-01

作废日期:2006-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:221717

标准分类号

中标分类号:食品>>食品加工机械>>X94制烟机械

关联标准

替代情况:被YC/T 10.3-2006代替

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

标准简介

YC/T 10.3-1993 烟草机械 通用技术条件 焊接件 YC/T10.3-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国烟草行业标准

烟草机械通用技术条件

焊接件

1主题内容与适用范围

本标准规定了烟草机械焊接件的一般技术要求、试验方法和检验规则。YC/T 10.3 --- 1993

本标准适用于碳素钢、低合金钢、不锈钢和有色金属及其合金采用熔化焊、电阻焊和钎焊等方法制造的烟草机械的焊接件。

引用标准

GB150钢制压力容器

GB/T324#

焊缝符号表示法

GB/T 985

GB/T 986

GB/T 2649

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋孤焊焊缝坡口的基本形式和尺寸焊接接头机械性能试验取样方法GB/T2650

GB/T 2651

GB/T 2653

GB/T 2654

GB/T 2656

GB/T3323

GB/T 3375

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法焊缝金属和焊接接头的疲劳试验法钢熔化焊对接接头射线照相和质量分级焊接名词术语

金属焊接及钎焊方法在图样上的表示代号GB/T 5185

GB/T12212技术制图焊缝符号的尺寸、比例及简化表示法YC/T13烟草机械未注尺寸公差和形位公差3般技术要求

3.1焊接构件的制造应符合产品图样、工艺文件和本标准的规定。3.2对焊接构件有超出本标准范围的其他特殊要求时,应在图样技术要求中注明。3.3产品图样及工艺文件中的焊缝符号应符合GB/T324的规定,焊缝符号的尺寸、比例及简化表示法按GB/T12212的规定,焊接术语应符合GB/T3375的规定,焊接方法的表示代号应符合GB/T5185的规定。

3.4焊接构件的分级,按GB/T3323规定的质量分级,I、I类焊缝为重要承载焊缝,其焊缝级别和焊缝的力学性能及其他性能试验要求,应在图样技术要求或技术文件中注明。其他各类焊缝可不注明。凡未注明焊缝级别的焊缝,一般不进行无损探伤和力学性能及其他性能检验。3.5焊接件母材及焊接辅助材料的牌号、规格、性能等要求应符合有关国家标准的规定。3.6焊接母材及焊接辅助材料,无材料牌号、无合格证时,或对材料牌号、合格证产生怀疑时,均必须复国家烟草专卖局1993-11-06批准18

1994-01-01实施

YC/T 10. 3 -- 1993

验合格后方可使用。

3.7焊接操作人员必须持有与焊接方法相同的岗位操作证,方可进行产品焊接工作。焊接件的设计要求

4.1焊缝分布应均匀对称、避免过分集中,相邻两焊缝间距一般不小于200mm。4.2对承载焊缝,同一平面或曲面拼接时,尽量避免十字交错焊缝出现。一般同一方向焊缝应错开100 mm以上。

4.3焊缝的设计应避开构件的应力集中区域,在保证承载能力的条件下,应尽量采用较小的焊缝尺寸。4.4避免在焊缝及其热影响区内开孔或焊接零、部件。4.5熔化焊接头形式应尽可能采用对接焊缝,其坡口形式与尺寸及拼装间隙应符合GB/T985及GB/T986的规定。

4.6电阻点焊和缝焊的焊接排数一般不应多于三排。4.7钎焊接头的装配间隙一般在0.02mm~0.50mm之间。5

焊接工艺要求

5.1焊接工艺应考虑尽可能减少焊接变形和焊接残余应力,尽量使工件在自由状态下施焊。5.2异种材料之间的焊接,般应按强度等级高的材料的可焊性制定工艺。5.3施焊前应预先清除焊丝和焊道及其附近区域20mm宽度内的熔渣、油污、浮锈、氧化皮等影响焊缝质量的杂物,不锈钢焊接应在焊道附近区域100mm宽度内涂防溅剂。5.4禁止在焊件母材表面引弧、熄孤或任意焊接临时支架。一般情况下,起孤点和熄孤点应熔于焊道中,且距焊道两端距离大于20mm,重要焊缝应使用引弧板和熄弧板。5.5多层焊时,相叠焊道的起止处应错开15mm以上的距离,焊道衔接处应平缓过渡。5.6焊接方法应优先采用自动或半自动的焊接方法,以保证焊缝质量。6焊前要求

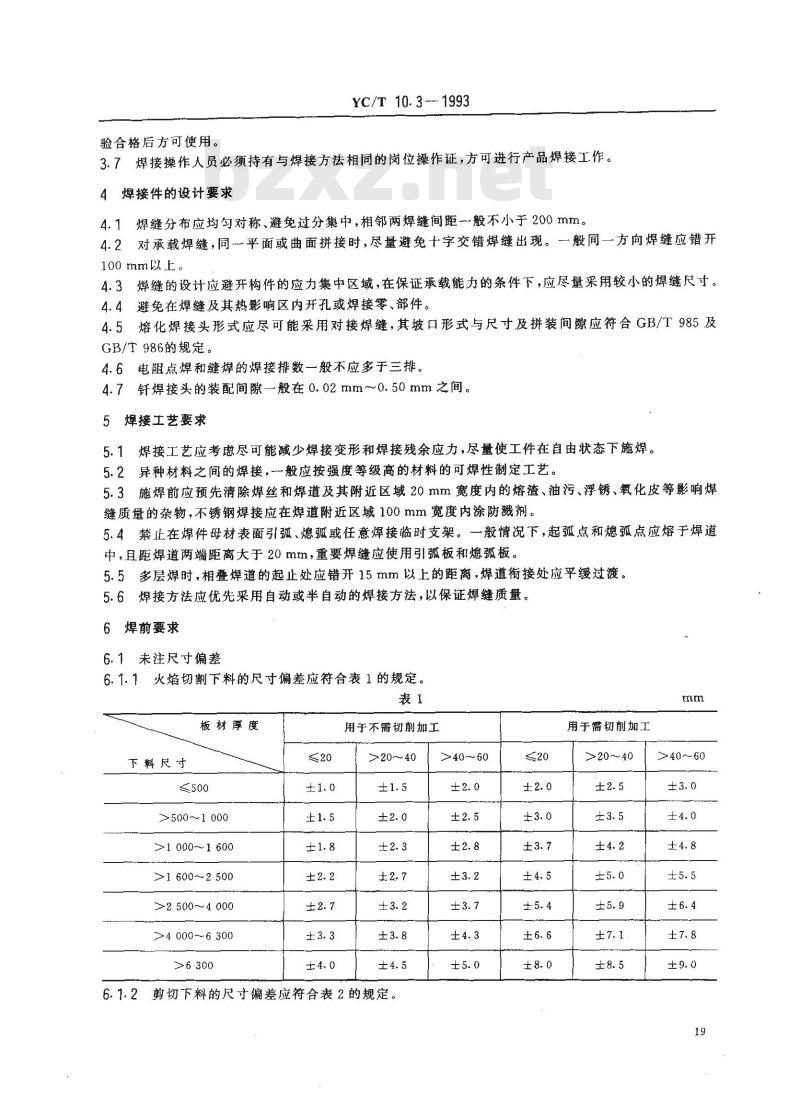

6.1未注尺寸偏差

6.1.1火焰切割下料的尺寸偏差应符合表1的规定。表1

板材厚度

下料尺寸

>500~1 000

>1 000~1 600

>1 600~2 500

>2 500~4 000

≥4 000-~6 300

用于不需切削加工

>20~40

6.1.2剪切下料的尺寸偏差应符合表2的规定。>40~60

用于需切削加工

>20~40

>40~~60

下料尺寸

板材厚度

>500~1 000

>1 000~~1 600

>1 600~2 500

≥2 500~4 000

YC/T 10.3—1993

用于不需切削加工

>3~8

用于需切削加工

>8~14

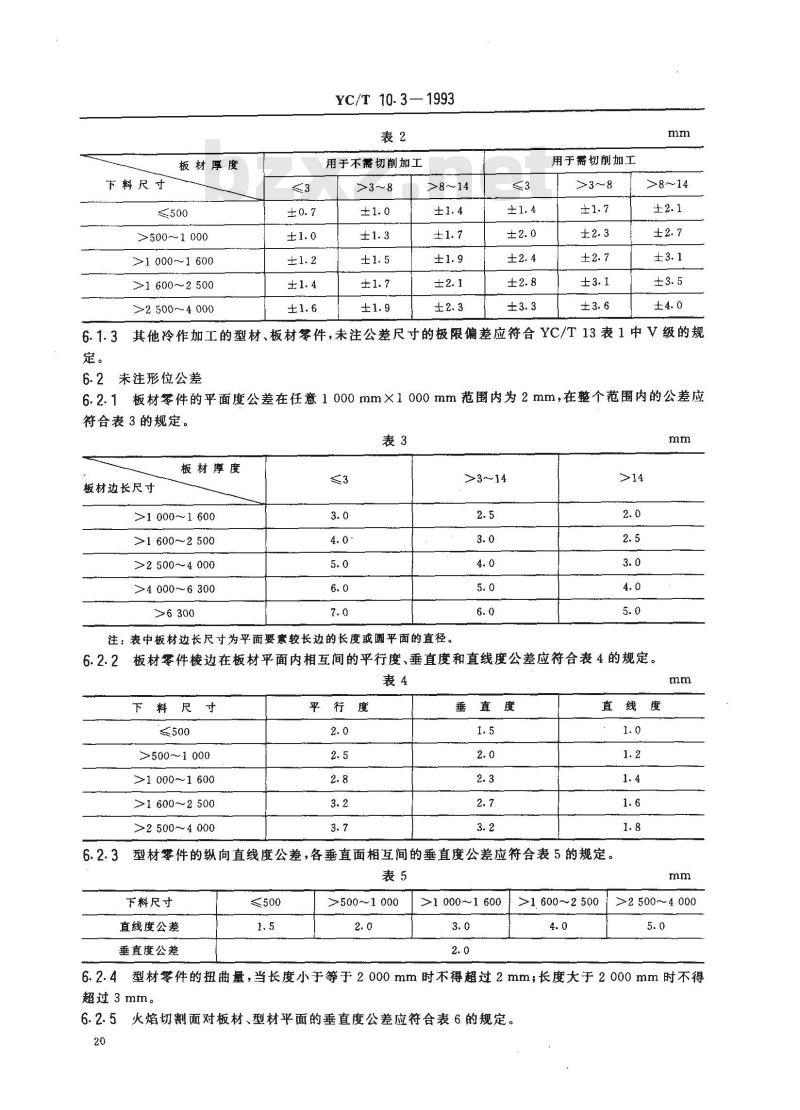

6.1.3其他冷作加工的型材、板材零件,未注公差尺寸的极限偏差应符合YC/T13表1中V级的规定。

6.2未注形位公差

6.2.1板材零件的平面度公差在任意1000mm×1000mm范围内为2mm,在整个范围内的公差应符合表3的规定。

板材厚度

板材边长尺寸

>1 000~~1 600

>1 600~2 500

>2 500~4 000

>4000~~6 300

注:表中板材边长尺寸为平面要较长边的长度或圆平面的直径。>3~14

6.2.2板材零件棱边在板材平面内相互间的平行度、垂直度和直线度公差应符合表4的规定。表4

>500~1000

>1 000~1 600

>1 600~2 500

>2 500~4 000

平行度

垂直度

直线度

型材零件的纵向直线度公差,各垂直面相互间的垂直度公差应符合表5的规定。表5下载标准就来标准下载网

下料尺寸

直线度公差

垂直度公差

>500~1000

>1 000~1 600

>2 500~4 000

≥>1 600~2 500 /

6.2.4型材零件的扭曲量,当长度小于等于2000mm时不得超过2mm;长度大于2000mm时不得超过3mm。

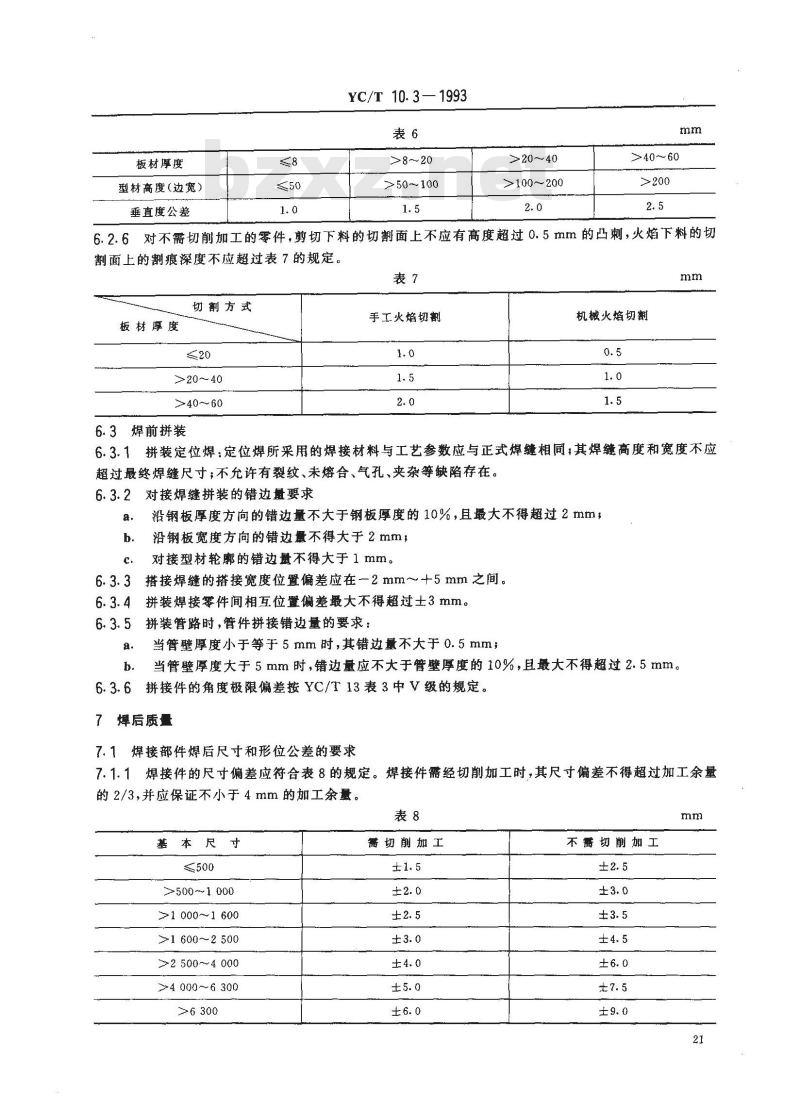

火焰切割面对板材、型材平面的垂直度公差应符合表6的规定。20

板材厚度

型材高度(边宽)

垂直度公差

YC/T10.3—1993

>8~20

>50~100

>20~40

>100~200

>40~60

6.2.6对不需切削加工的零件,剪切下料的切割面上不应有高度超过0.5mm的凸刺,火焰下料的切割面上的割痕深度不应超过表7的规定。表7

切割方式

板材厚度

>20~40

>40~~60

6.3焊前拼装

手工火焰切割

机械火焰切割

6.3.1拼装定位焊:定位焊所采用的焊接材料与工艺参数应与正式焊缝相同,其焊缝高度和宽度不应超过最终焊缝尺寸;不充许有裂纹、未熔合、气孔、夹杂等缺陷存在。6.3.2

对接焊缝拼装的错边量要求

沿钢板厚度方向的错边量不大于钢板厚度的10%,且最大不得超过2mm,b.

沿钢板宽度方向的错边量不得大于2 mm,对接型材轮廓的错边量不得大于1 mm。搭接焊缝的搭接宽度位置偏差应在一2 mm~~+5mm之间。6.3.3

拼装焊接零件间相互位置偏差最大不得超过士3mm。拼装管路时,管件拼接错边量的要求:当管壁厚度小于等于5mm时,其错边量不大于0.5mm;当管壁厚度大于5mm时,错边量应不大于管壁厚度的10%,且最大不得超过2.5mm。拼接件的角度极限偏差按YC/T13表3中V级的规定。焊后质量

7.1焊接部件焊后尺寸和形位公差的要求7.1.1焊接件的尺寸偏差应符合表8的规定。焊接件需经切削加工时,其尺寸偏差不得超过加工余量的2/3,并应保证不小于4mm的加工余量。表8

基本尺寸

>500~1 000

>1000~1 600

>1600~2500

>2500~4000

40006300

需切削加工

不需切削加工

YC/T 10.3—1993

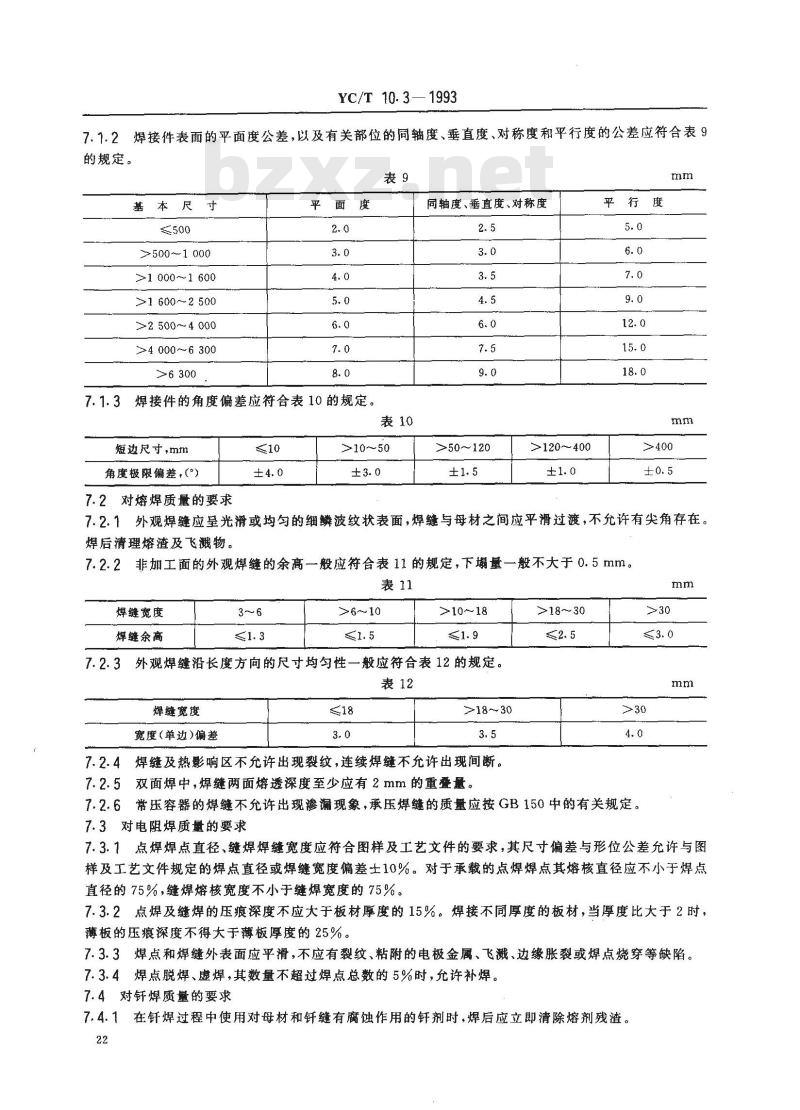

焊接件表面的平面度公差,以及有关部位的同轴度、垂直度、对称度和平行度的公差应符合表9的规定。

基本尺寸

>500~1000

>1 000~1 600

>1600~2 500

>2 500~4 000

>4 000~6 300

平面度

焊接件的角度偏差应符合表10的规定。7.1. 3

短边尺寸,mm

角度极限偏差,()

7.2对熔焊质量的要求

>10~50

同轴度、垂直度、对称度

>50~120

>120~400

平行度

7.2.1外观焊缝应呈光滑或均匀的细鳞波纹状表面,焊缝与母材之间应平滑过渡,不允许有尖角存在。焊后清理熔渣及飞溅物。

2非加工面的外观焊縫的余高一般应符合表11的规定,下塌量一般不大于0.5mm。7.2. 2

焊缝宽度

焊缝余高

>6~10

>10~18

7.2.3外观焊缝沿长度方向的尺寸均匀性一般应符合表12的规定。表12

焊缝宽度

宽度(单边)偏差

>18~30

7.2.4焊缝及热影响区不允许出现裂纹,连续焊缝不允许出现间断。7.2.5双面焊中,焊缝两面熔透深度至少应有2mm的重叠量。>18~30

7.2.6常压容器的焊缝不允许出现渗漏现象,承压焊缝的质量应按GB150中的有关规定。7.3对电阻焊质量的要求

7.3.1点焊焊点直径、缝焊焊缝宽度应符合图样及工艺文件的要求,其尺寸偏差与形位公差允许与图样及工艺文件规定的焊点直径或焊缝宽度偏差土10%。对于承载的点焊焊点其熔核直径应不小于焊点直径的75%,缝焊熔核宽度不小于缝焊宽度的75%。7.3.2点焊及缝焊的压痕深度不应大于板材厚度的15%。焊接不同厚度的板材,当厚度比大于2时,薄板的压痕深度不得大于薄板厚度的25%。7.3.3焊点和焊缝外表面应平滑,不应有裂纹、粘附的电极金属、飞溅、边缘胀裂或焊点烧穿等缺陷。7.3.4焊点脱焊、虚焊,其数量不超过焊点总数的5%时,允许补焊。7.4对钎焊质量的要求

7.4.1在钎焊过程中使用对母材和钎缝有腐蚀作用的钎剂时,焊后应立即清除熔剂残渣。22

YC/T10.3—1993

7.4.2钎缝表面应光滑平整,与母材应平缓过渡。7.4.3钎缝应有良好的致密性,不允许存在裂纹、气孔、夹渣、未焊透等缺陷。8焊缝试验方法

8.1焊接件的外观质量一般用目测法检验。8.2焊接件和焊缝的尺寸及形位公差用通用或专用量、检具检验。8.3焊缝的外部缺陷用目测或低倍放大镜观察。内部缺陷可根据不同要求用超声波法、磁力探伤法或GB/T3323规定的检验方法检验。8.4容器的密封性用涂刷煤油、盛水或其他等效方法检验。渗漏试验时间-般不少于15min。8.5焊缝的耐压性一般用水压或其他等效方法检验。水压检验的压力不得低于工作压力的1.5倍,保压时间不得小于5min。

8.6焊缝的力学性能检验按GB/T2649、GB/T2650、GB/T2651、GB/T2653、GB/T2654、GB/T2656等标准规定的方法进行。9检验规则

9.1焊接件的外观质量应逐件检查。不符合要求的可返修,返修不得超过2次,返修品经检查合格仍作为合格品。

9.2重要焊接件的主要尺寸应逐件检查,一般焊接件每批抽检10%~~30%,但不应少于3件。抽检中发现有主要尺寸不合格,则应按抽检数量加倍复验,仍有不合格者,则需全部检查。9.3重要的承载焊缝和外观焊缝的尺寸及表面质量应逐个检查,其他焊缝抽检,抽检数量与9.2条相同。

9.4焊缝内部质量和力学性能检查的项目、数量与技术指标应根据图样和工艺文件的规定进行。9.5储油、水的常压及高压容器应逐件进行渗漏和耐压检查。附加说明:

本标准由中国烟草机械公司提出。本标准由全国烟草标准化技术委员会烟草机械标准化分技术委员会归口。本标准由昆明船舶设备集团公司、建昌机器厂负责起草。本标准主要起草人李延杰、杨凤春、赵华、董本度。23

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

烟草机械通用技术条件

焊接件

1主题内容与适用范围

本标准规定了烟草机械焊接件的一般技术要求、试验方法和检验规则。YC/T 10.3 --- 1993

本标准适用于碳素钢、低合金钢、不锈钢和有色金属及其合金采用熔化焊、电阻焊和钎焊等方法制造的烟草机械的焊接件。

引用标准

GB150钢制压力容器

GB/T324#

焊缝符号表示法

GB/T 985

GB/T 986

GB/T 2649

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋孤焊焊缝坡口的基本形式和尺寸焊接接头机械性能试验取样方法GB/T2650

GB/T 2651

GB/T 2653

GB/T 2654

GB/T 2656

GB/T3323

GB/T 3375

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法焊缝金属和焊接接头的疲劳试验法钢熔化焊对接接头射线照相和质量分级焊接名词术语

金属焊接及钎焊方法在图样上的表示代号GB/T 5185

GB/T12212技术制图焊缝符号的尺寸、比例及简化表示法YC/T13烟草机械未注尺寸公差和形位公差3般技术要求

3.1焊接构件的制造应符合产品图样、工艺文件和本标准的规定。3.2对焊接构件有超出本标准范围的其他特殊要求时,应在图样技术要求中注明。3.3产品图样及工艺文件中的焊缝符号应符合GB/T324的规定,焊缝符号的尺寸、比例及简化表示法按GB/T12212的规定,焊接术语应符合GB/T3375的规定,焊接方法的表示代号应符合GB/T5185的规定。

3.4焊接构件的分级,按GB/T3323规定的质量分级,I、I类焊缝为重要承载焊缝,其焊缝级别和焊缝的力学性能及其他性能试验要求,应在图样技术要求或技术文件中注明。其他各类焊缝可不注明。凡未注明焊缝级别的焊缝,一般不进行无损探伤和力学性能及其他性能检验。3.5焊接件母材及焊接辅助材料的牌号、规格、性能等要求应符合有关国家标准的规定。3.6焊接母材及焊接辅助材料,无材料牌号、无合格证时,或对材料牌号、合格证产生怀疑时,均必须复国家烟草专卖局1993-11-06批准18

1994-01-01实施

YC/T 10. 3 -- 1993

验合格后方可使用。

3.7焊接操作人员必须持有与焊接方法相同的岗位操作证,方可进行产品焊接工作。焊接件的设计要求

4.1焊缝分布应均匀对称、避免过分集中,相邻两焊缝间距一般不小于200mm。4.2对承载焊缝,同一平面或曲面拼接时,尽量避免十字交错焊缝出现。一般同一方向焊缝应错开100 mm以上。

4.3焊缝的设计应避开构件的应力集中区域,在保证承载能力的条件下,应尽量采用较小的焊缝尺寸。4.4避免在焊缝及其热影响区内开孔或焊接零、部件。4.5熔化焊接头形式应尽可能采用对接焊缝,其坡口形式与尺寸及拼装间隙应符合GB/T985及GB/T986的规定。

4.6电阻点焊和缝焊的焊接排数一般不应多于三排。4.7钎焊接头的装配间隙一般在0.02mm~0.50mm之间。5

焊接工艺要求

5.1焊接工艺应考虑尽可能减少焊接变形和焊接残余应力,尽量使工件在自由状态下施焊。5.2异种材料之间的焊接,般应按强度等级高的材料的可焊性制定工艺。5.3施焊前应预先清除焊丝和焊道及其附近区域20mm宽度内的熔渣、油污、浮锈、氧化皮等影响焊缝质量的杂物,不锈钢焊接应在焊道附近区域100mm宽度内涂防溅剂。5.4禁止在焊件母材表面引弧、熄孤或任意焊接临时支架。一般情况下,起孤点和熄孤点应熔于焊道中,且距焊道两端距离大于20mm,重要焊缝应使用引弧板和熄弧板。5.5多层焊时,相叠焊道的起止处应错开15mm以上的距离,焊道衔接处应平缓过渡。5.6焊接方法应优先采用自动或半自动的焊接方法,以保证焊缝质量。6焊前要求

6.1未注尺寸偏差

6.1.1火焰切割下料的尺寸偏差应符合表1的规定。表1

板材厚度

下料尺寸

>500~1 000

>1 000~1 600

>1 600~2 500

>2 500~4 000

≥4 000-~6 300

用于不需切削加工

>20~40

6.1.2剪切下料的尺寸偏差应符合表2的规定。>40~60

用于需切削加工

>20~40

>40~~60

下料尺寸

板材厚度

>500~1 000

>1 000~~1 600

>1 600~2 500

≥2 500~4 000

YC/T 10.3—1993

用于不需切削加工

>3~8

用于需切削加工

>8~14

6.1.3其他冷作加工的型材、板材零件,未注公差尺寸的极限偏差应符合YC/T13表1中V级的规定。

6.2未注形位公差

6.2.1板材零件的平面度公差在任意1000mm×1000mm范围内为2mm,在整个范围内的公差应符合表3的规定。

板材厚度

板材边长尺寸

>1 000~~1 600

>1 600~2 500

>2 500~4 000

>4000~~6 300

注:表中板材边长尺寸为平面要较长边的长度或圆平面的直径。>3~14

6.2.2板材零件棱边在板材平面内相互间的平行度、垂直度和直线度公差应符合表4的规定。表4

>500~1000

>1 000~1 600

>1 600~2 500

>2 500~4 000

平行度

垂直度

直线度

型材零件的纵向直线度公差,各垂直面相互间的垂直度公差应符合表5的规定。表5下载标准就来标准下载网

下料尺寸

直线度公差

垂直度公差

>500~1000

>1 000~1 600

>2 500~4 000

≥>1 600~2 500 /

6.2.4型材零件的扭曲量,当长度小于等于2000mm时不得超过2mm;长度大于2000mm时不得超过3mm。

火焰切割面对板材、型材平面的垂直度公差应符合表6的规定。20

板材厚度

型材高度(边宽)

垂直度公差

YC/T10.3—1993

>8~20

>50~100

>20~40

>100~200

>40~60

6.2.6对不需切削加工的零件,剪切下料的切割面上不应有高度超过0.5mm的凸刺,火焰下料的切割面上的割痕深度不应超过表7的规定。表7

切割方式

板材厚度

>20~40

>40~~60

6.3焊前拼装

手工火焰切割

机械火焰切割

6.3.1拼装定位焊:定位焊所采用的焊接材料与工艺参数应与正式焊缝相同,其焊缝高度和宽度不应超过最终焊缝尺寸;不充许有裂纹、未熔合、气孔、夹杂等缺陷存在。6.3.2

对接焊缝拼装的错边量要求

沿钢板厚度方向的错边量不大于钢板厚度的10%,且最大不得超过2mm,b.

沿钢板宽度方向的错边量不得大于2 mm,对接型材轮廓的错边量不得大于1 mm。搭接焊缝的搭接宽度位置偏差应在一2 mm~~+5mm之间。6.3.3

拼装焊接零件间相互位置偏差最大不得超过士3mm。拼装管路时,管件拼接错边量的要求:当管壁厚度小于等于5mm时,其错边量不大于0.5mm;当管壁厚度大于5mm时,错边量应不大于管壁厚度的10%,且最大不得超过2.5mm。拼接件的角度极限偏差按YC/T13表3中V级的规定。焊后质量

7.1焊接部件焊后尺寸和形位公差的要求7.1.1焊接件的尺寸偏差应符合表8的规定。焊接件需经切削加工时,其尺寸偏差不得超过加工余量的2/3,并应保证不小于4mm的加工余量。表8

基本尺寸

>500~1 000

>1000~1 600

>1600~2500

>2500~4000

40006300

需切削加工

不需切削加工

YC/T 10.3—1993

焊接件表面的平面度公差,以及有关部位的同轴度、垂直度、对称度和平行度的公差应符合表9的规定。

基本尺寸

>500~1000

>1 000~1 600

>1600~2 500

>2 500~4 000

>4 000~6 300

平面度

焊接件的角度偏差应符合表10的规定。7.1. 3

短边尺寸,mm

角度极限偏差,()

7.2对熔焊质量的要求

>10~50

同轴度、垂直度、对称度

>50~120

>120~400

平行度

7.2.1外观焊缝应呈光滑或均匀的细鳞波纹状表面,焊缝与母材之间应平滑过渡,不允许有尖角存在。焊后清理熔渣及飞溅物。

2非加工面的外观焊縫的余高一般应符合表11的规定,下塌量一般不大于0.5mm。7.2. 2

焊缝宽度

焊缝余高

>6~10

>10~18

7.2.3外观焊缝沿长度方向的尺寸均匀性一般应符合表12的规定。表12

焊缝宽度

宽度(单边)偏差

>18~30

7.2.4焊缝及热影响区不允许出现裂纹,连续焊缝不允许出现间断。7.2.5双面焊中,焊缝两面熔透深度至少应有2mm的重叠量。>18~30

7.2.6常压容器的焊缝不允许出现渗漏现象,承压焊缝的质量应按GB150中的有关规定。7.3对电阻焊质量的要求

7.3.1点焊焊点直径、缝焊焊缝宽度应符合图样及工艺文件的要求,其尺寸偏差与形位公差允许与图样及工艺文件规定的焊点直径或焊缝宽度偏差土10%。对于承载的点焊焊点其熔核直径应不小于焊点直径的75%,缝焊熔核宽度不小于缝焊宽度的75%。7.3.2点焊及缝焊的压痕深度不应大于板材厚度的15%。焊接不同厚度的板材,当厚度比大于2时,薄板的压痕深度不得大于薄板厚度的25%。7.3.3焊点和焊缝外表面应平滑,不应有裂纹、粘附的电极金属、飞溅、边缘胀裂或焊点烧穿等缺陷。7.3.4焊点脱焊、虚焊,其数量不超过焊点总数的5%时,允许补焊。7.4对钎焊质量的要求

7.4.1在钎焊过程中使用对母材和钎缝有腐蚀作用的钎剂时,焊后应立即清除熔剂残渣。22

YC/T10.3—1993

7.4.2钎缝表面应光滑平整,与母材应平缓过渡。7.4.3钎缝应有良好的致密性,不允许存在裂纹、气孔、夹渣、未焊透等缺陷。8焊缝试验方法

8.1焊接件的外观质量一般用目测法检验。8.2焊接件和焊缝的尺寸及形位公差用通用或专用量、检具检验。8.3焊缝的外部缺陷用目测或低倍放大镜观察。内部缺陷可根据不同要求用超声波法、磁力探伤法或GB/T3323规定的检验方法检验。8.4容器的密封性用涂刷煤油、盛水或其他等效方法检验。渗漏试验时间-般不少于15min。8.5焊缝的耐压性一般用水压或其他等效方法检验。水压检验的压力不得低于工作压力的1.5倍,保压时间不得小于5min。

8.6焊缝的力学性能检验按GB/T2649、GB/T2650、GB/T2651、GB/T2653、GB/T2654、GB/T2656等标准规定的方法进行。9检验规则

9.1焊接件的外观质量应逐件检查。不符合要求的可返修,返修不得超过2次,返修品经检查合格仍作为合格品。

9.2重要焊接件的主要尺寸应逐件检查,一般焊接件每批抽检10%~~30%,但不应少于3件。抽检中发现有主要尺寸不合格,则应按抽检数量加倍复验,仍有不合格者,则需全部检查。9.3重要的承载焊缝和外观焊缝的尺寸及表面质量应逐个检查,其他焊缝抽检,抽检数量与9.2条相同。

9.4焊缝内部质量和力学性能检查的项目、数量与技术指标应根据图样和工艺文件的规定进行。9.5储油、水的常压及高压容器应逐件进行渗漏和耐压检查。附加说明:

本标准由中国烟草机械公司提出。本标准由全国烟草标准化技术委员会烟草机械标准化分技术委员会归口。本标准由昆明船舶设备集团公司、建昌机器厂负责起草。本标准主要起草人李延杰、杨凤春、赵华、董本度。23

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。