JB/T 5936-1991

基本信息

标准号: JB/T 5936-1991

中文名称:工程机械 机械加工件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for machined parts of construction machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2579895

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:9 页

标准价格:14.0 元

相关单位信息

发布部门:天津工程机械研究所

标准简介

本标准规定了工程机械机械加工工件的通用技术要求。 本标准适用于各类机械加工件。 JB/T 5936-1991 工程机械 机械加工件通用技术条件 JB/T5936-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5936—91

工程机械

机械加工件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

工程机械

机械加工件通用技术条件

主题内容与适用范围

本标准规定丁工程机械机械加工件的通用技术要求。本标准适用于各类机械加工件。引用标准

GB1184

GB1568

JB/T5937

JB/T5938

JB/T5939

JB/T5940

JB/T5941

JB/T5942

GB2828

一般要求

形状和位置公差未注公差的规定普通螺纹公差与配合(直径1~355毫米)公差

梯形螺纹

螺纹收尾、肩距、退刀槽、倒角键技术条件

中心孔

工程机械

工程机械

工程机械

工程机械

工程机械

工程机械

灰铸铁件通用技术条件

球墨铸铁件通用技术条件

铸钢件通用技术条件

高锰钢铸件通用技术条件

有色合金铸件通用技术条件

自由锻件通用技术条件

逐批检查计数抽样程序及抽样表(适用于连续批的检查)凡机械加工件必须符合产品图样、工艺规程和本标准的要求。经加工的零件表面不允许有锈蚀和磕碰、划伤、裂纹等缺陷。3.2

除有特殊要求外,加工后的零件不允许留有尖棱、尖角和毛刺。3.3

3.4滚压精加工的表面,滚压后不得有剥离及脱皮现象。3.5精加工后的表面、摩擦面和定位面等工作表面不允许在其上打印标记。经加工后的零件在搬运、存放时,必须防止受到损伤、腐蚀及变形。3.6

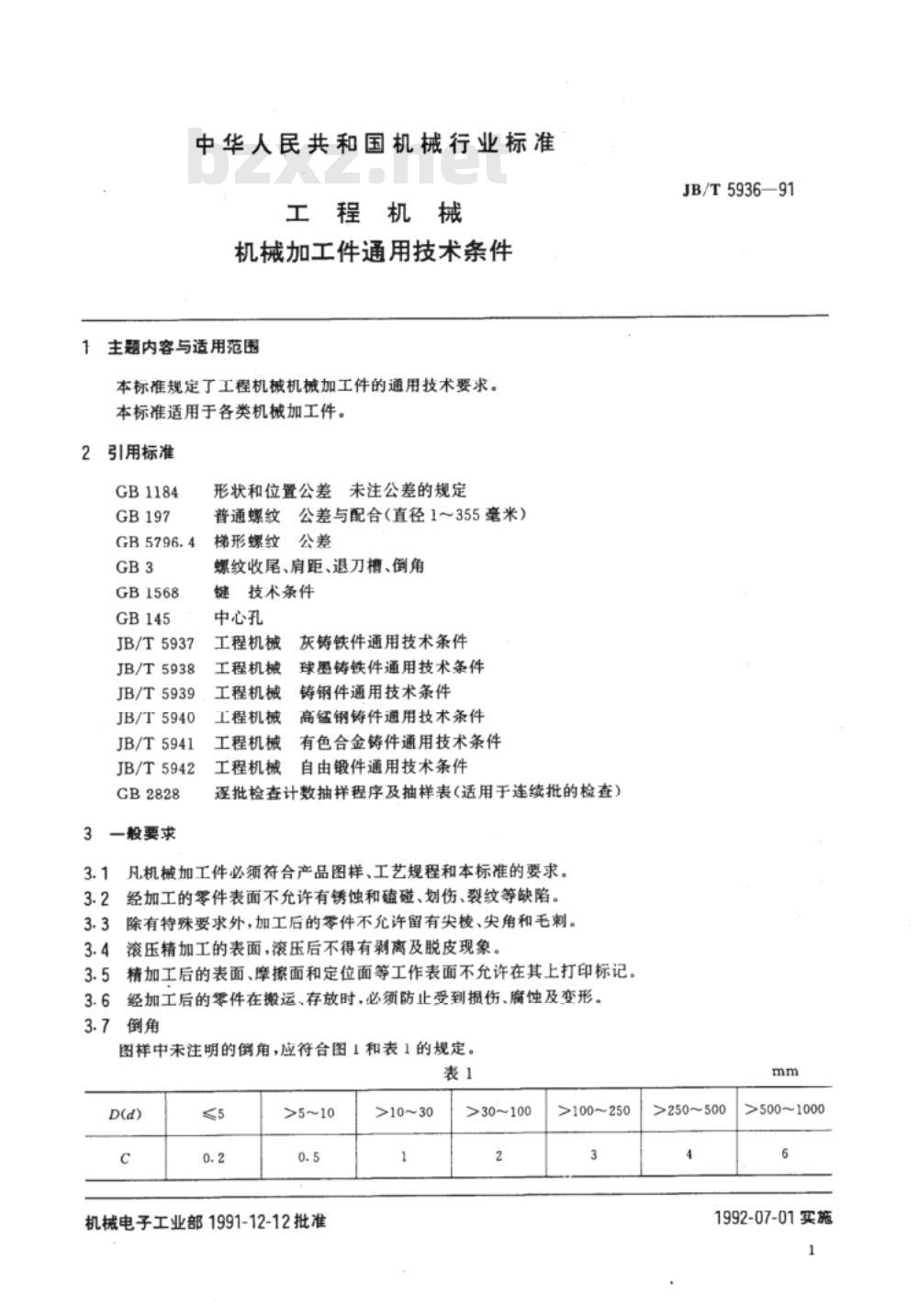

图样中未注明的倒角,应符合图1和表1的规定。表1

机械电子工业部1991-12-12批准>10~30Www.bzxZ.net

>30~100

>100~250

JB/T5936—91

>250~500

>500~1000

1992-07-01实施

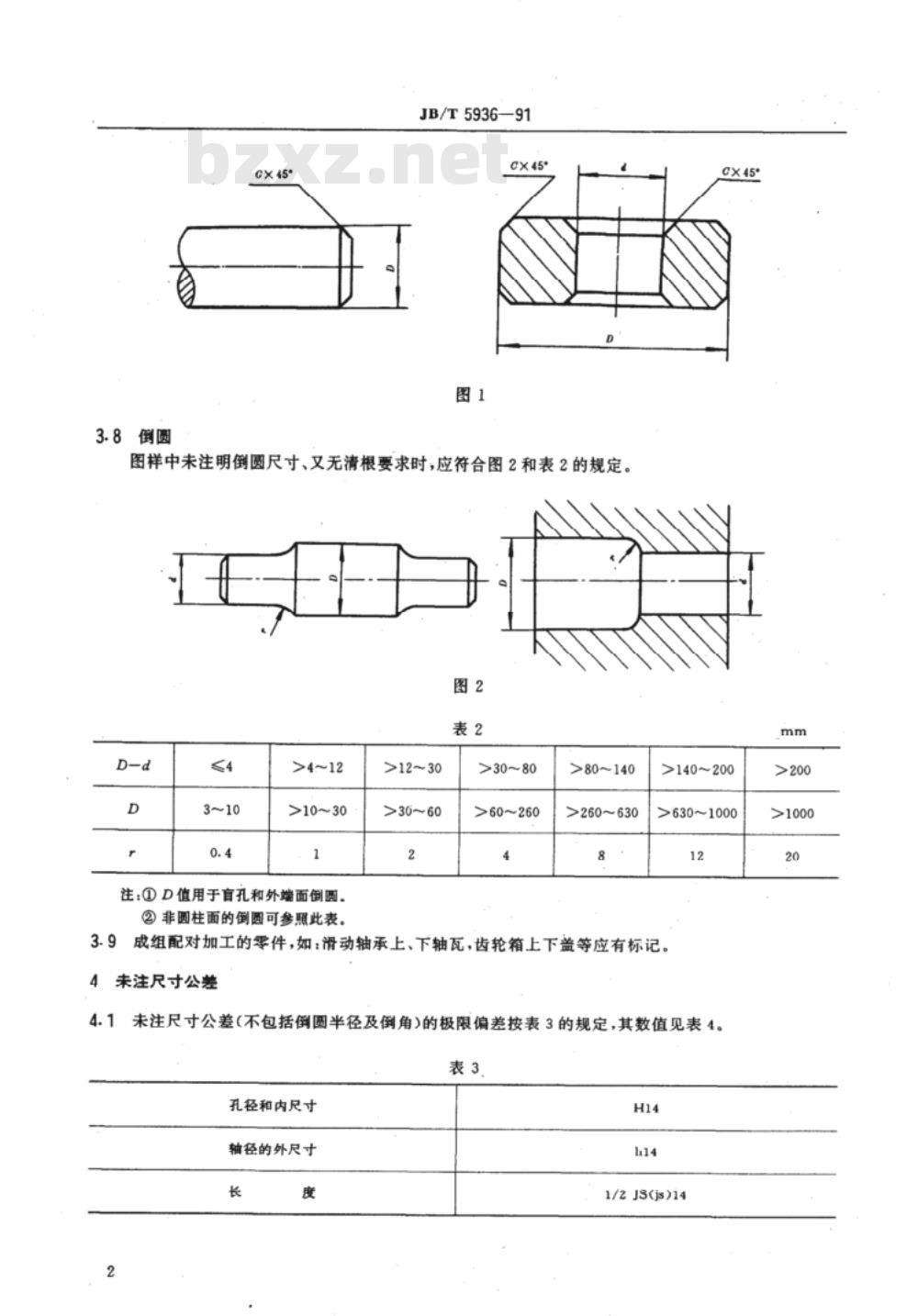

3.8倒圆

JB/T5936—91

图样中未注明倒圆尺寸、又无清根要求时,应符合图2和表2的规定。图2

>10~30

注:①D值用于盲孔和外端面倒圆。②非圆柱面的倒圆可参照此表。>12~30

>36~60

>30~80

>60~260

>80~140

>260~630

>140~200

>630~1000

成组配对加工的零件,如:滑动轴承上、下轴瓦,齿轮箱上下盖等应有标记。4

未注尺寸公差

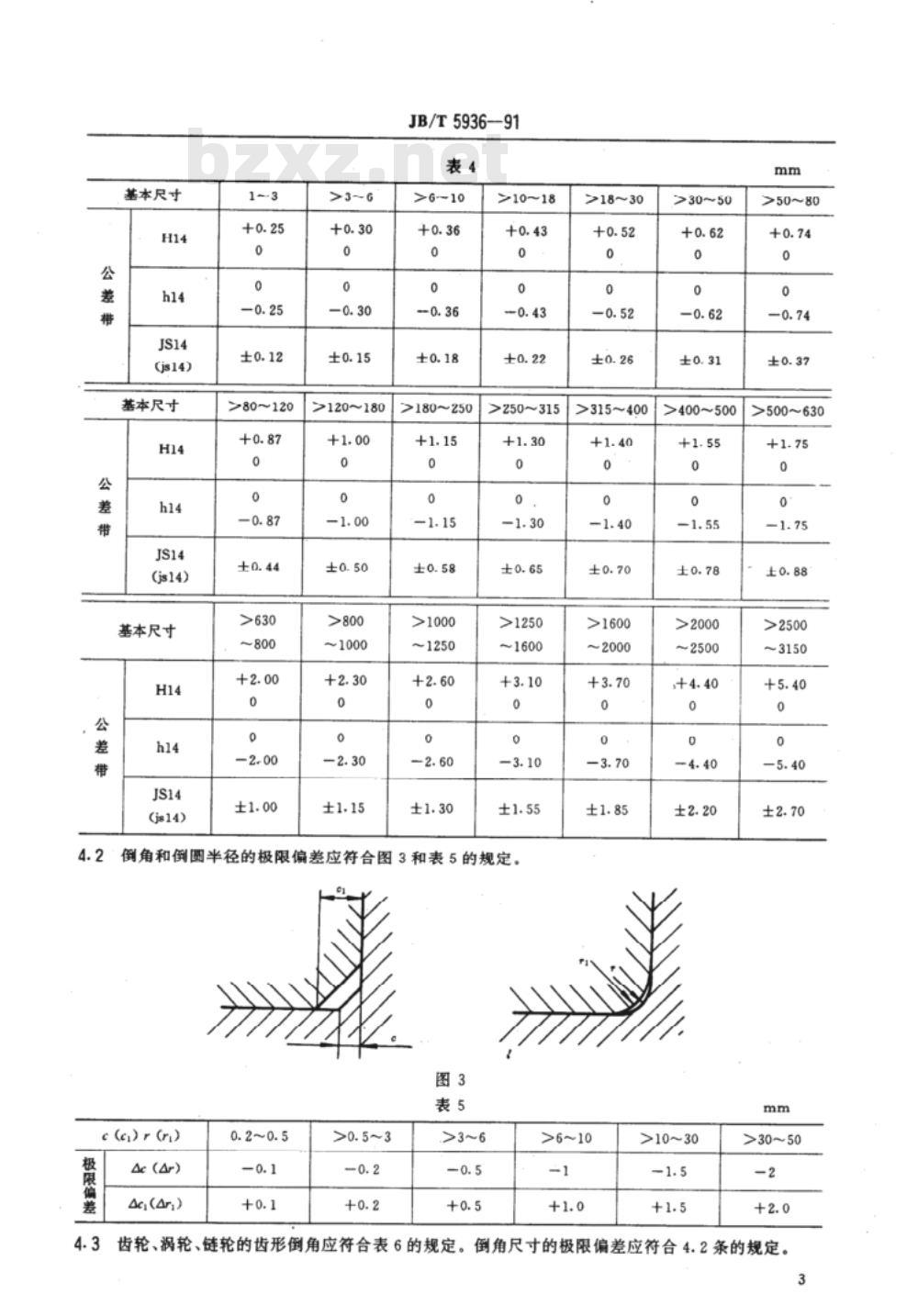

未注尺寸公差(不包括倒圆半径及倒角)的极限偏差按表3的规定,其数值见表4。表3.

孔径和内尺寸

轴径的外尺寸

1/2JS(js)14

基本尺寸

(js14)

基本尺寸

(js14)

基本尺寸

(js14)

>80~120

>120~180

JB/T5936-91

>180~250

>10~18

>250~315

倒角和例圆半径的极限偏差应符合图3和表5的规定。图3

c (e,) r (r,)

极限偏差

Ae (r)

Ac,(Ar,)

>18~30

>315~400

~2000

>30~50

>400~500

>10~30

>50~80

>500~630

~3150

>30~50

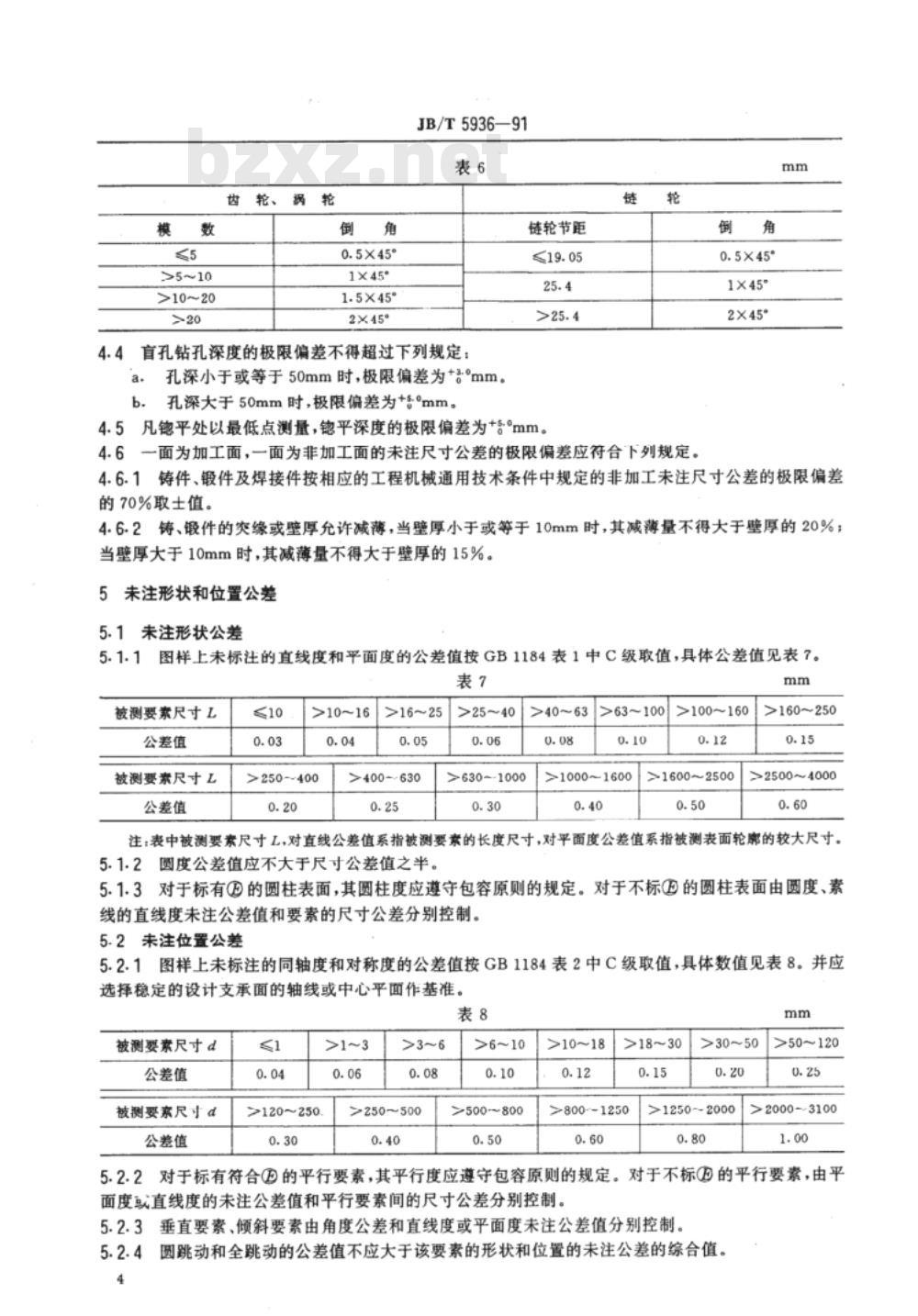

齿轮、涡轮、链轮的齿形倒角应符合表6的规定。倒角尺寸的极限偏差应符合4.2条的规定。3

>10~20

0.5×45°

1×45°

2×45°

JB/T5936—91

链轮节距

盲孔钻孔深度的极限偏差不得超过下列规定:4.4

孔深小于或等于50mm时,极限偏差为+\mm。孔深大于50mm时,极限偏差为+\mm。b.

4.5凡铠平处以最低点测量,德平深度的极限偏差为+°mm。链

4.6一面为加工面,一面为非加工面的未注尺寸公差的极限偏差应符合下列规定。倒

0.5×45°

1×45°

2×45°

4.6.1铸件、锻件及焊接件按相应的工程机械通用技术条件中规定的非加工未注尺寸公差的极限偏差的70%取士值。

4.6-2铸、锻件的突缘或壁厚允许减薄,当壁厚小于或等于10mm时,其减薄量不得大于壁厚的20%;当壁厚大于10mm时,其减薄量不得大于壁厚的15%。5未注形状和位置公差

5.1未注形状公差

图样上未标注的直线度和平面度的公差值按GB1184表1中C级取值,具体公差值见表7。表7

被测要素尺寸L

公差值

被测要素尺寸亡

公差值

>10~16

>250-400

>16~25

>400-630

>25~40

>40~63

>6301000

>63~100

>1000~1600

>100~160

>1600~2500

>160~250

>2500~4000

注:表中被测要素尺寸L,对直线公差值系指被测要素的长度尺寸,对平面度公差值系指被测表面轮率的较大尺寸。5.1.2圆度公差值应不大于尺寸公差值之半。5.1.3对于标有?的圆柱表面,其圆柱度应遵守包容原则的规定。对于不标?的圆柱表面由圆度、素线的直线度未注公差值和要素的尺寸公差分别控制。5.2未注位置公差

5.2.1图样上未标注的同轴度和对称度的公差值按GB1184表2中C级取值,具体数值见表8。并应选择稳定的设计支承面的轴线或中心平面作基准。表8

被测要素尺寸d

公差值

被测要素尺寸d

公差值

>120~250

>250~500

>500~800

>10~18

>18~30

>800--1250

>30~50

>1250~-2000

>50~120

>2000-3100

5.2.2对于标有符合?的平行要素,其平行度应遵守包容原则的规定。对于不标的平行要素,由平面度或直线度的未注公差值和平行要素间的尺寸公差分别控制。5.2.3垂直要素、倾斜要素由角度公差和直线度或平面度未注公差值分别控制。5.2.4圆跳动和全跳动的公差值不应大于该要素的形状和位置的未注公差的综合值。4

JB/T5936—91

任意两螺钉、螺栓孔中心距的极限偏差当图样上末注明时,按表9的规定。表9

螺钉或螺栓中心距

任意两螺钉孔中心距极限偏差

任意两螺栓孔中心距极限偏差

螺钉或螺栓中心距

任意两螺钉孔中心距极限偏差

任意两螺栓孔中心距极限偏差

未注公差角度的极限偏差

>30~50

锥度或斜度零件的极限偏差值见表10。表10

长度尺寸

配合件

非配合件

长度尺寸

配合件

非配合件

>80~120

注:表中长度值按短边长度确定,螺纹

>120~180

>50~100

>10~18

>180~260

>10~18

>100~200

>18~30

1°30°

>260~360

加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。7.1

螺纹的加工精度和表面粗糙度,当图样上未注明时应按下列规定:>30~50

>360~500

>18~30

>50~80

普通螺纹精度应按GB197规定的6H、6g级。内螺纹表面粗糙度R.值为12.5μm;外螺纹表面a.

粗糙度R.值为G.3um。

b.梯形螺纹精度应按GB5976.4的规定。内螺纹表面粗糙度R,值为6.3μm;外螺纹表面粗糙度R.值为3.2μm。

7.3外螺纹轴线对杆部轴线及内螺纹轴线对孔部轴线的同轴度,分别不大于外螺纹大径及内螺纹大径的尺寸公差之半(图4)。

螺纹收尾、肩距、退刀槽、倒角应符合GB3的规定。JB/T5936—91

5攻制螺孔的轴线对端面的垂直度应按表11的规定。7.5

螺纹长度

公差值

>10~16

>16~25

>25~40

>40~63

丝杠、杆等端面的第一圈螺纹、螺牙应修整,其端部牙形厚度应大于1mm。键和键槽

键必须符合GB1568的规定。

>63~100

当键长L与键宽b之比大于或等于8时,键工作面在长度方向的平面度应符合下列规定,其数值见表12。

当键宽小于或等于6mm时,公差等级按7级。当键宽大于或等于8~36mm时,公差等级按6级。当键宽大于或等于40mm时,公差等级按5级。表12

键、键植长度

公差等级

键、键槽长度

公差等级

>100~160

>10~16

>16~25

>160~250

>25~40

>250~400

未注键槽两工作面平行度的公差应按表12中公差等级7级取值。未注键槽的对称度按GB1184附表4中9级取值,其数值见表13。表13

键宽b

公差值

中心孔

>10~18

>18~30

>40~63

>30~50

>63~100

>400~630

>50~120

图样中未注明、加工中又需要中心孔的零件,在不影响使用和外观的情况下,加工后中心孔可以保中心孔应符合GB145的规定。

铸锻件在机械加工中出现的缺陷及其修补10.1铸件

灰铁铸件按JB/T5937的规定。

球墨铸铁件按JB/T5938的规定,铸钢件按JB/T5939的规定。

高锰钢铸件按JB/T5940的规定。6

JB/T5936—91

10.1.5有色合金铸件按JB/T5941的规定。10.2锻件

锻件按JB/T5942的规定。

11检验规则

凡经机械加工件,由制造厂质量检验部门按图样、有关技术文件和本标准进行检查和验收。11.1

11.2机械加工件的外观按3.2-3.6条要求进行检查。11.3机械加工件的未注尺寸公差和角度公差分别按第4章和第6章要求进行检查。11.4机械加工件的未注形状和位置公差按第5章要求进行检查。11.5机械加工件螺纹的外观、尺寸精度、形位公差、表面粗糙度按第7章要求进行检查。11.6键和键的尺寸精度、形位公差按第8章要求进行检查。11.7主要机械加工件应逐件检查几何形状与尺寸,一般机械加工件应抽检几何形状与尺寸。抽检方法由制造厂根据产品批量大小和质量水平,按GB2828在产品技术标准或订货技术要求中做具体规定。12标志、包装、运输、贮存

12.1标志

出厂的机械加工件应有制造厂的标志。标志的位置应不使机械加工件的质量受到损伤。12.1.2

机械加工件出厂应附有合格证或质量证明书。其中应注明:制造厂名称;

零件名称、图号;

材质;

制造日期。

12.2包装、运输与贮存

机械加工件的包装、运输和贮存应符合有关标准或订货协议的规定。附加说明:

本标准由机械电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所负责起草。本标准主要起草人徐向善。

中华人民共和

机械行业标准

工程机械

机械加工件通用技术条件

JB/T593691

机械电子工业部机械标准化研究所出版发行(北京8144信箱

版权专有

邮编100081)

不得翻印

河北省清河县印刷厂印剧

1/16印张3/4字数14000

开本880×1230

1992年3月第一版

1992年3月第一次印刷

印数00.001—1000定价1.50元

编号0508

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5936—91

工程机械

机械加工件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

工程机械

机械加工件通用技术条件

主题内容与适用范围

本标准规定丁工程机械机械加工件的通用技术要求。本标准适用于各类机械加工件。引用标准

GB1184

GB1568

JB/T5937

JB/T5938

JB/T5939

JB/T5940

JB/T5941

JB/T5942

GB2828

一般要求

形状和位置公差未注公差的规定普通螺纹公差与配合(直径1~355毫米)公差

梯形螺纹

螺纹收尾、肩距、退刀槽、倒角键技术条件

中心孔

工程机械

工程机械

工程机械

工程机械

工程机械

工程机械

灰铸铁件通用技术条件

球墨铸铁件通用技术条件

铸钢件通用技术条件

高锰钢铸件通用技术条件

有色合金铸件通用技术条件

自由锻件通用技术条件

逐批检查计数抽样程序及抽样表(适用于连续批的检查)凡机械加工件必须符合产品图样、工艺规程和本标准的要求。经加工的零件表面不允许有锈蚀和磕碰、划伤、裂纹等缺陷。3.2

除有特殊要求外,加工后的零件不允许留有尖棱、尖角和毛刺。3.3

3.4滚压精加工的表面,滚压后不得有剥离及脱皮现象。3.5精加工后的表面、摩擦面和定位面等工作表面不允许在其上打印标记。经加工后的零件在搬运、存放时,必须防止受到损伤、腐蚀及变形。3.6

图样中未注明的倒角,应符合图1和表1的规定。表1

机械电子工业部1991-12-12批准>10~30Www.bzxZ.net

>30~100

>100~250

JB/T5936—91

>250~500

>500~1000

1992-07-01实施

3.8倒圆

JB/T5936—91

图样中未注明倒圆尺寸、又无清根要求时,应符合图2和表2的规定。图2

>10~30

注:①D值用于盲孔和外端面倒圆。②非圆柱面的倒圆可参照此表。>12~30

>36~60

>30~80

>60~260

>80~140

>260~630

>140~200

>630~1000

成组配对加工的零件,如:滑动轴承上、下轴瓦,齿轮箱上下盖等应有标记。4

未注尺寸公差

未注尺寸公差(不包括倒圆半径及倒角)的极限偏差按表3的规定,其数值见表4。表3.

孔径和内尺寸

轴径的外尺寸

1/2JS(js)14

基本尺寸

(js14)

基本尺寸

(js14)

基本尺寸

(js14)

>80~120

>120~180

JB/T5936-91

>180~250

>10~18

>250~315

倒角和例圆半径的极限偏差应符合图3和表5的规定。图3

c (e,) r (r,)

极限偏差

Ae (r)

Ac,(Ar,)

>18~30

>315~400

~2000

>30~50

>400~500

>10~30

>50~80

>500~630

~3150

>30~50

齿轮、涡轮、链轮的齿形倒角应符合表6的规定。倒角尺寸的极限偏差应符合4.2条的规定。3

>10~20

0.5×45°

1×45°

2×45°

JB/T5936—91

链轮节距

盲孔钻孔深度的极限偏差不得超过下列规定:4.4

孔深小于或等于50mm时,极限偏差为+\mm。孔深大于50mm时,极限偏差为+\mm。b.

4.5凡铠平处以最低点测量,德平深度的极限偏差为+°mm。链

4.6一面为加工面,一面为非加工面的未注尺寸公差的极限偏差应符合下列规定。倒

0.5×45°

1×45°

2×45°

4.6.1铸件、锻件及焊接件按相应的工程机械通用技术条件中规定的非加工未注尺寸公差的极限偏差的70%取士值。

4.6-2铸、锻件的突缘或壁厚允许减薄,当壁厚小于或等于10mm时,其减薄量不得大于壁厚的20%;当壁厚大于10mm时,其减薄量不得大于壁厚的15%。5未注形状和位置公差

5.1未注形状公差

图样上未标注的直线度和平面度的公差值按GB1184表1中C级取值,具体公差值见表7。表7

被测要素尺寸L

公差值

被测要素尺寸亡

公差值

>10~16

>250-400

>16~25

>400-630

>25~40

>40~63

>6301000

>63~100

>1000~1600

>100~160

>1600~2500

>160~250

>2500~4000

注:表中被测要素尺寸L,对直线公差值系指被测要素的长度尺寸,对平面度公差值系指被测表面轮率的较大尺寸。5.1.2圆度公差值应不大于尺寸公差值之半。5.1.3对于标有?的圆柱表面,其圆柱度应遵守包容原则的规定。对于不标?的圆柱表面由圆度、素线的直线度未注公差值和要素的尺寸公差分别控制。5.2未注位置公差

5.2.1图样上未标注的同轴度和对称度的公差值按GB1184表2中C级取值,具体数值见表8。并应选择稳定的设计支承面的轴线或中心平面作基准。表8

被测要素尺寸d

公差值

被测要素尺寸d

公差值

>120~250

>250~500

>500~800

>10~18

>18~30

>800--1250

>30~50

>1250~-2000

>50~120

>2000-3100

5.2.2对于标有符合?的平行要素,其平行度应遵守包容原则的规定。对于不标的平行要素,由平面度或直线度的未注公差值和平行要素间的尺寸公差分别控制。5.2.3垂直要素、倾斜要素由角度公差和直线度或平面度未注公差值分别控制。5.2.4圆跳动和全跳动的公差值不应大于该要素的形状和位置的未注公差的综合值。4

JB/T5936—91

任意两螺钉、螺栓孔中心距的极限偏差当图样上末注明时,按表9的规定。表9

螺钉或螺栓中心距

任意两螺钉孔中心距极限偏差

任意两螺栓孔中心距极限偏差

螺钉或螺栓中心距

任意两螺钉孔中心距极限偏差

任意两螺栓孔中心距极限偏差

未注公差角度的极限偏差

>30~50

锥度或斜度零件的极限偏差值见表10。表10

长度尺寸

配合件

非配合件

长度尺寸

配合件

非配合件

>80~120

注:表中长度值按短边长度确定,螺纹

>120~180

>50~100

>10~18

>180~260

>10~18

>100~200

>18~30

1°30°

>260~360

加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。7.1

螺纹的加工精度和表面粗糙度,当图样上未注明时应按下列规定:>30~50

>360~500

>18~30

>50~80

普通螺纹精度应按GB197规定的6H、6g级。内螺纹表面粗糙度R.值为12.5μm;外螺纹表面a.

粗糙度R.值为G.3um。

b.梯形螺纹精度应按GB5976.4的规定。内螺纹表面粗糙度R,值为6.3μm;外螺纹表面粗糙度R.值为3.2μm。

7.3外螺纹轴线对杆部轴线及内螺纹轴线对孔部轴线的同轴度,分别不大于外螺纹大径及内螺纹大径的尺寸公差之半(图4)。

螺纹收尾、肩距、退刀槽、倒角应符合GB3的规定。JB/T5936—91

5攻制螺孔的轴线对端面的垂直度应按表11的规定。7.5

螺纹长度

公差值

>10~16

>16~25

>25~40

>40~63

丝杠、杆等端面的第一圈螺纹、螺牙应修整,其端部牙形厚度应大于1mm。键和键槽

键必须符合GB1568的规定。

>63~100

当键长L与键宽b之比大于或等于8时,键工作面在长度方向的平面度应符合下列规定,其数值见表12。

当键宽小于或等于6mm时,公差等级按7级。当键宽大于或等于8~36mm时,公差等级按6级。当键宽大于或等于40mm时,公差等级按5级。表12

键、键植长度

公差等级

键、键槽长度

公差等级

>100~160

>10~16

>16~25

>160~250

>25~40

>250~400

未注键槽两工作面平行度的公差应按表12中公差等级7级取值。未注键槽的对称度按GB1184附表4中9级取值,其数值见表13。表13

键宽b

公差值

中心孔

>10~18

>18~30

>40~63

>30~50

>63~100

>400~630

>50~120

图样中未注明、加工中又需要中心孔的零件,在不影响使用和外观的情况下,加工后中心孔可以保中心孔应符合GB145的规定。

铸锻件在机械加工中出现的缺陷及其修补10.1铸件

灰铁铸件按JB/T5937的规定。

球墨铸铁件按JB/T5938的规定,铸钢件按JB/T5939的规定。

高锰钢铸件按JB/T5940的规定。6

JB/T5936—91

10.1.5有色合金铸件按JB/T5941的规定。10.2锻件

锻件按JB/T5942的规定。

11检验规则

凡经机械加工件,由制造厂质量检验部门按图样、有关技术文件和本标准进行检查和验收。11.1

11.2机械加工件的外观按3.2-3.6条要求进行检查。11.3机械加工件的未注尺寸公差和角度公差分别按第4章和第6章要求进行检查。11.4机械加工件的未注形状和位置公差按第5章要求进行检查。11.5机械加工件螺纹的外观、尺寸精度、形位公差、表面粗糙度按第7章要求进行检查。11.6键和键的尺寸精度、形位公差按第8章要求进行检查。11.7主要机械加工件应逐件检查几何形状与尺寸,一般机械加工件应抽检几何形状与尺寸。抽检方法由制造厂根据产品批量大小和质量水平,按GB2828在产品技术标准或订货技术要求中做具体规定。12标志、包装、运输、贮存

12.1标志

出厂的机械加工件应有制造厂的标志。标志的位置应不使机械加工件的质量受到损伤。12.1.2

机械加工件出厂应附有合格证或质量证明书。其中应注明:制造厂名称;

零件名称、图号;

材质;

制造日期。

12.2包装、运输与贮存

机械加工件的包装、运输和贮存应符合有关标准或订货协议的规定。附加说明:

本标准由机械电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所负责起草。本标准主要起草人徐向善。

中华人民共和

机械行业标准

工程机械

机械加工件通用技术条件

JB/T593691

机械电子工业部机械标准化研究所出版发行(北京8144信箱

版权专有

邮编100081)

不得翻印

河北省清河县印刷厂印剧

1/16印张3/4字数14000

开本880×1230

1992年3月第一版

1992年3月第一次印刷

印数00.001—1000定价1.50元

编号0508

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。