JB/T 5937-1991

基本信息

标准号: JB/T 5937-1991

中文名称:工程机械 灰铸铁件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for grey iron castings for construction machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4737110

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

出版社:机械工业出版社

页数:19 页

标准价格:18.0 元

出版日期:1992-06-01

相关单位信息

起草人:刘敏贤

起草单位:机械电子工业部天津工程机械研究所

提出单位:机械电子工业部天津工程机械研究所

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了工程机械产品中灰铸铁件的技术要求,试验方法,检验规则以及标志、包装、运输、贮存等。本标准适用于具有片状石墨的灰铸铁件。 JB/T 5937-1991 工程机械 灰铸铁件通用技术条件 JB/T5937-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5937-1991

工程机械

灰铸铁件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部1992-07-01实施

JB/T5937-1991

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

.++.+..+..-+.-+..+..+.-++.-.+-.00000

..........................................................-...-....-..-.................-......-.-..-.0.0

....+.

......+..

........

000000900900000000000900000000000050000000

0000000000000000000009000000000090001.0...........

0.00..0.0..00.0000.000

标志包装、运输、存

附录A

附录B

附录C

附录D

铸件机械加工余量(补充件)

不铸孔尺寸范围(参考件):

铸件重量公差补充件)

铸件的起模斜度(参考件

90000:

0000000000

00000.00000.0.

000000000000000000

.....1

c00000000000000

0000090000000000

+++++++++++.+.+.

.........

..++++.+.

+..+.++++++....

00000001

......

+e+o00e6--eoe60eo

中华人民共和国机械行业标准

工程机械

灰铸铁件通用技术条件

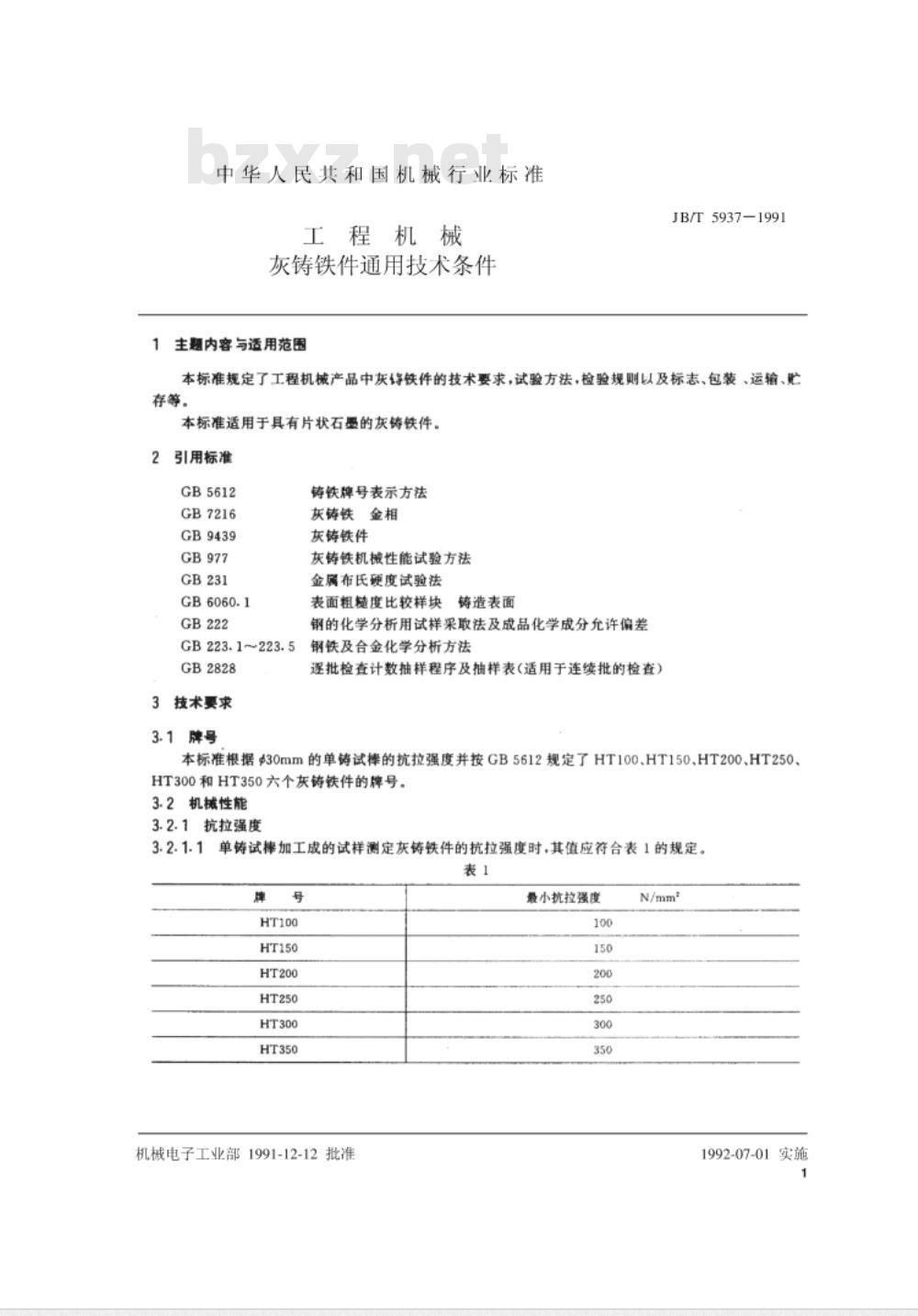

主题内容与适用范围

JB/T 5937-1991

本标准规定了工程机械产品中灰停铁件的技术要求,试验方法,检验规则以及标志、包装、运输、览

存等。

本标准适用于具有片状石墨的灰铸铁件。2

引用标准

GB5612

GB7216

GB9439

GB 977

GB223.1~223.5

GB2828

技术要求

铸铁牌号表示方法

灰铸铁金相

灰铸铁件

灰铸铁机械性能试验方法

金属布氏硬度试验法

表面粗糙度比较样块

铸造表面bzxz.net

钢的化学分析用试样采取法及成品化学成分允许偏差钢铁及合金化学分析方法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)本标准根据$30mm的单铸试棒的抗拉强度并按GB5612规定了HT100HT150、HT200、HT250、HT300和HT350六个灰铸铁件的牌号。3.2机械性能

抗拉强度

单铸试摔加工成的试样测定灰铸铁件的抗拉强度时,其值应符合表1的规定。表1

机械电子工业部1991-12-12批准最小抗拉强度

1992-07-01实施

JB/T 5937-1991

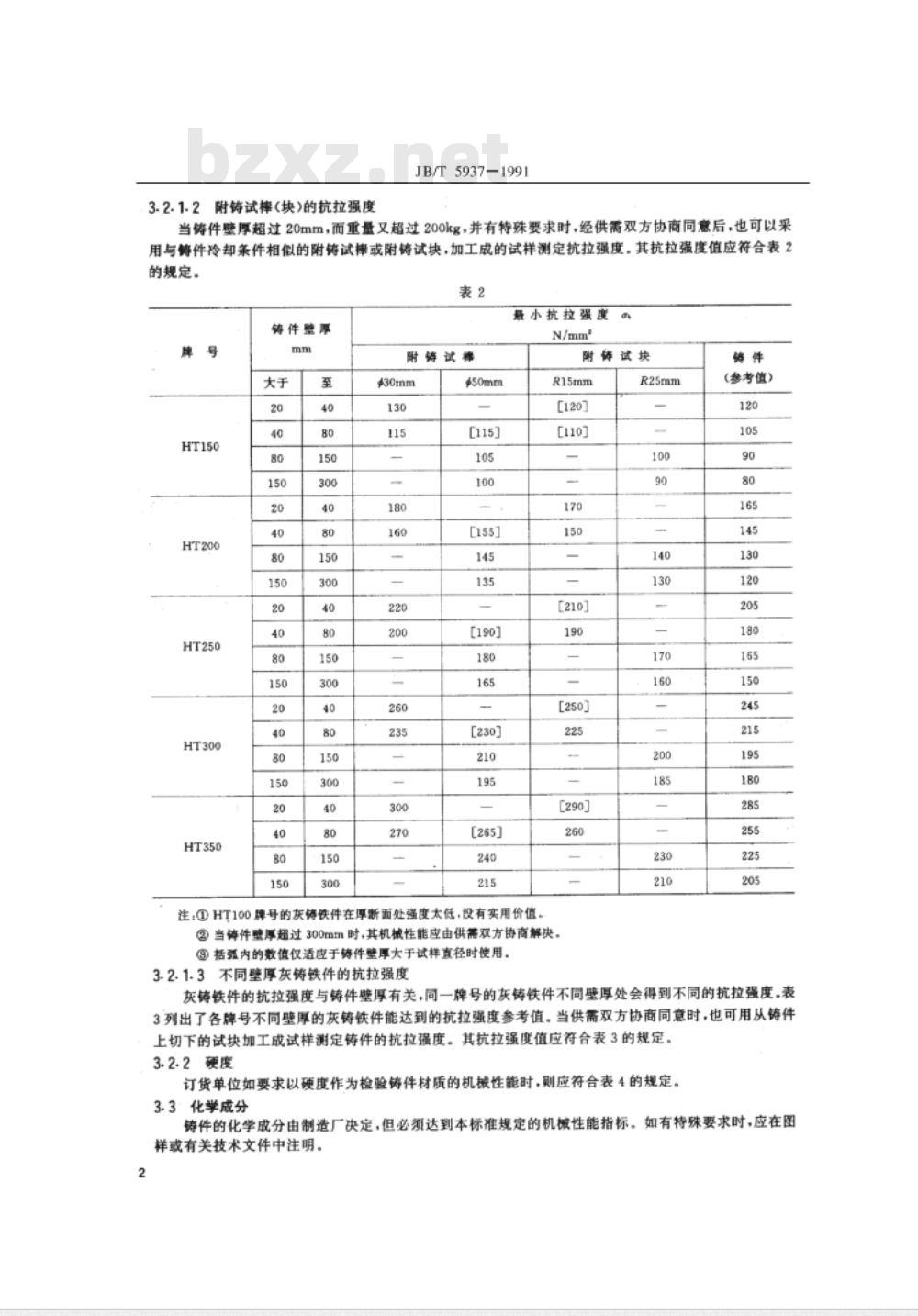

附铸试棒(块)的抗拉强度

当铸件壁厚超过20mm,而重量又超过200kg,并有特殊要求时,经供需双方协商同意后,也可以采用与铸件冷却条件相似的附铸试梯或附铸试块,加工成的试样测定抗拉强度。其抗拉强度值应符合表2的规定。

铸件型

最小抗拉强度

附链试棒

附诉试块

(参考值)

注①HT100牌号的灰铸铁件在厚断面处强度太低,没有实用价值。②当铸件壁厚超过300mm时,其机械性能应由供需双方协商解决②括殖内的数值仅适应于势件壁厚大于试样直径时使用。R25mm

不同壁厚灰铸铁件的抗拉强度

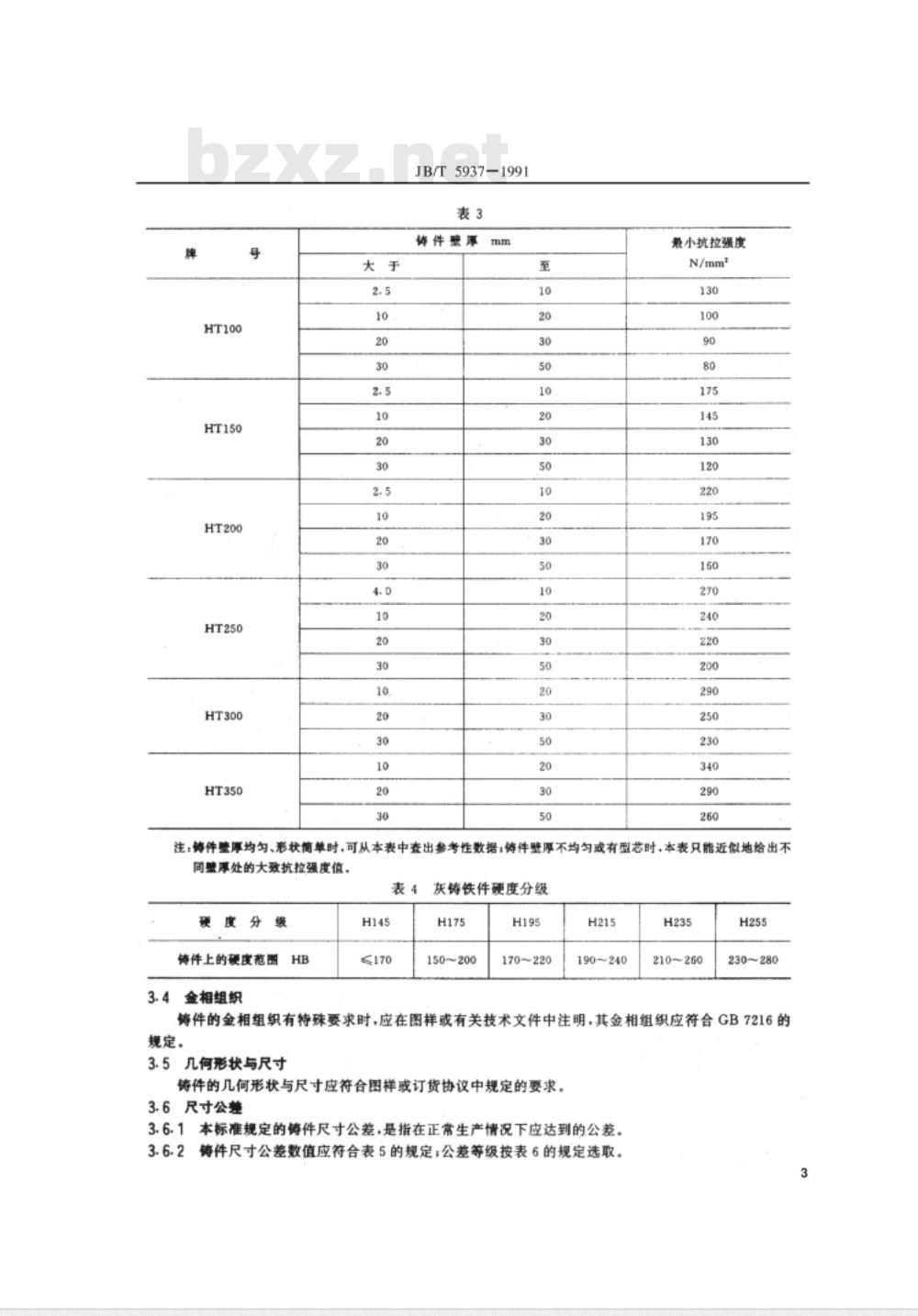

灰铸铁件的抗拉强度与铸件壁厚有关,同一牌号的灰铸铁件不同壁厚处会得到不同的抗拉强度。表3列出了各牌号不同壁厚的灰铸铁件能达到的抗拉强度参考值。当供需双方协商同意时,也可用从铸件上切下的试块加工成试样测定铸件的抗拉强度。其抗拉强度值应符合表3的规定,3.2.2硬度

订货单位如要求以硬度作为检验铸件材质的机械性能时,则应符合表4的规定。3.3化学成分

如有特殊要求时,应在图

铸件的化学成分由制造厂决定,但必须达到本标准规定的机械性能指标。克样或有关技术文件中注明。

JB/T5937-1991

降件壁厚

最小抗拉强度

注:铸件壁厚均匀、形状简单时,可从本表中查出参考性数据;铸件壁厚不均匀或有型芯时,本表只能近似地给出不同壁厚处的大致抗拉强度值,

硬度分

铸件上的硬度范围HB

3.4金相组织

≤170

灰铸铁件硬度分级

150~200

170~220

190~240

210260

230~280

铸件的金相组织有待殊要求时,应在图样或有关技术文件中注明,其金相组织应符合GB7216的规定。

3.5几何形状与尺寸

铸件的几何形状与尺寸应符合图样或订货协议中规定的要求,3.6尺寸公差

3.6.1本标准规定的铸件尺寸公差,是指在正常生产情况下应达到的公差。2铸件尺寸公差数值应符合表5的规定;公差等级按表6的规定选取。3.6.2

铸件基本尺寸

JB/T5937-1991

铸件尺寸公差数值

注:①铸件基本尺寸系指图样上给定的尺寸,应包括机械加工余量和起模斜度。②等件基本尺寸小于等于16mm的CT13至CT15级均选用CT12的公差值。表6

成批的大量生产

铸造工艺方法

砂型手工造型

砂型机器造型和光型

金属型

低压铸造

熔模铸造

公差等级

铸件的尺寸公差等级

小批和单件生产

造型材料

干、漫型砂

自硬砂

公差等级

注:对于小批和单件生产,铸件基本尺寸小于等于16mm时,其公差等级提高2锻;大于16mm至25mm时,其公差等级提高1级,

铸件的公差等级应在图样或有关技术文件中注明,若末注明则一律按最低公差等级。同一铸件上的某一局部范围内,允许选用不同的公差等级,但应在图样或有关技术文件中注明其公差值。

公差带位置

公差带应对称于铸件基本尺寸布置,即公差的一半位于正侧,另一半位于负侧(见图1);有特殊要求时,公差带也可非对称布暨,但应在图样上注明。3.6.5.2

在设计要求有斜度的部位,斜度公差应沿斜度的倾斜方向对称布置(见图2)。内、外角公差

铸件内外圆角公差,用表5公差值作为上限,其下限为零。4

铸件基本尺寸

最小极限尺寸

最大极限尺寸

3.6.7壁厚公差

JB/T5937-1991

壁厚尺寸公差按该铸件选定的公差等级降低一级选用。3.6.8错型值

铸件尺寸公差带

一般情况下,错型值(见图3)必须位于表5公差值内。当需进一步限制错型值时,则应在图样上注明,其值应从表7中选取。

公差等级

错型值

3.6.9图样标注

特待殊要求的公差,应直接标注在铸件基本尺寸的后面。例如:95±1.1或951。

3.7加工余量

3.7.1铸件机械加工余量应符合附录A(补充件)的规定。3.7.2铸件加工面的最小尺寸极限偏差应保证有不小于1/3的加工余量。3.7.3不铸孔的尺寸范圈可参照附录B(参考件)的规定。3.8几何形状公差

3.8.1铸件的弯曲、翘曲变形允许矫正,但矫正后的变形量在非加工面上应不大于表8的规定在加工面上应保证有不小于imm的加工余量。被测面量大尺寸

弯曲、翘曲变形量

≤250

JB/T 5937—1991

>250~500

>500~800

>800~-1200

>1200~4000

铸件的偏心量,在加工面上应保证有不小于1/3的加工余量,在非加工面上应不大于表5的规3.9重量公差

铸件重量公差应符合附录C(补充件)的规定。如有特殊要求时,应在图样或有关技术文件中注明。3.10起模斜度

铸件的起模斜度值可参照附录D(参考件)的规定。3.11表面质量

3.11.1铸件的铸造表面粗糙度如有待殊要求时,应在图样或有关技术文件中注明;若未注明时,一般R。最大允许值为50μm。

铸件表面残留痕迹应符合表9的规定。3.11.2

毛刺、型砂、芯砂、芯骨、粘砂瓷督口、出气孔等凹凸缺陷

不允许存在

非加工表面上凹凸量不大于1.5mm,加工表面上允许凸出量不大于5mm凹入量应保证有1/3加工余量

修磨后允许凸出量不大于1.5mm

铸件非加工表面上允许存在的缺陷应符合表10的规定。铸件加工后表面上允许存在缺陷应符合表11的规定。重要件、铸件的重要部位同一截面两侧的对称位置上,不允许同时出现缺陷。表10

砂眼、气孔

夹砂、结疤

冷隔、皱皮

裂纹、媚孔

A(高压容器的液体流通面及耐冲击、耐压、耐磨零件等重要件及重要部位)

缺陷大小

缺陷深度

缺陷个数

在50mm

不大于1/7

围内不多于

所在壁厚

在4100mm

不大于1/7

函内不多于】

所在壁厚

缺陷闻距

缺陷深度不大于1/7所在壁厚,在450mm圆内不多于3个

B(一般机械季件)

缺陷大小

缺陷深度

缺陷个数

在$50mm

不大于1/3

圆肉不多子

所在壁厚

在100mm

圆内不多于2

不大于1/7个

所在壁厚

在100mm

圆内不多于1

缺陷间距

缺陷深度不大于1/3所在壁厚,在$50mm圆内不多于6个

经修整后,壁厚应在尺寸公差范围内不允许存在

缺陷大小

3.12缺陷修补

缺陷深度

不大于

1/7所在

不大于

1/5所在

JB/T5937-1991

缺陷状况

在50mm

圆内缺陷数

(个)

不允许存在

缺陷距离

整个等

(个)

液(气)压件、密封面、摩擦面等衬套内表面等

其他配合面

法兰,箱体上下结合面

村套外表面、键槽等

非配合的加工面如轮缘、轮毂端面等工作台表面等

3.12.1铸件非加工面或经加工后之E类表面存在的铸造缺陷,若超过表9~11的规定,但不超过表12的规定。且修补后,不影响铸件的使用寿命和使用性能时,则允许修补;但对规定不允许存在缺陷的铸件,则不得修补。

非箱体件

箱体件

齿轮箱体等重要件及

重要部位

理干净。

砂眼总面积占所在

表面面积的百分数

所在壁

裂纹长度与所在面

沿裂纹方向长度之比

≤1/3

≤1/2

所在壁

不允许存在

整件上

覆纹数

(个)

焊补前,必须将缺陷处清铲至呈良好金属为止.并将距坡口边沿30mm范围内及坡口表面清非重要部位的缺陷,允许采用环氧树脂修补,焊补后,其修补处应修座至符合铸件表面质量要求,且不得有未焊透、裂纹、夹渣、气孔等缺陷。3.12.4

3.12.5焊补后,对原要求时效处理的铸件,必须进行时效处理;有气密性要求的铸件,必须进行渗漏试验;有硬度要求的铸件,焊补处硬度与母材硬度差应在士20HB范围内。3.13热处理

铸件如需进行人工时效或自然时效处理时,应在图样或有关技术文件中注明。3.13.1

铸件全部或局部过硬,铸件边缘或在薄壁处出现白口,允许进行热处理,以改善切削性能。试验方法

4.1试棒(块)和试样的制备

JB/T 5937-1991

单铸试棒和附铸试棒(块)按GB9439的规定制备;拉力试样按GB977的规定加工制作,4.2机械性能试验

4.2.1拉力试验按GB977的规定进行,4.2.2硬度试验按GB231的规定进行。硬度试验用的试样取自拉力试验用试样端部。如要求在铸件上进行硬度试验时,则必须在加工去1~2mm表皮后进行。4.3化学分析

4.3.1铸件化学分析取样方法按GB222的规定进行,4.3.2铸件化学成分仲裁方法按GB223.1~223.5的规定进行。4.4金相组织

铸件金相检验按GB7216的规定进行,4.5表面粗槛度

铸件的铸造表面粗髓度检验按GB6060.1的规定进行。4.6几何形状、尺寸、表面质量

铸件的几何形状、尺寸及表面质量检验,用目测或适当量具或按有关试验方法的规定进行。5检验规则

5.1铸件由制造厂质量检验部门按图样、有关技术文件和本标准进行检查和验收。订货单位有权进行复验。

5.2拉力试验

5.2.1每-批量至少应进行一次拉力试验。5.2.2试验结果的评定

5.2.2.1检验抗拉强度时,先用一根拉力试样进行试验,如符合要求,则该批试样在材质上即为合格;若试验结果达不到要求,而不是由于5.2.3条引起的,则可以从同一批试样中另取二根进行复验,5.2.2.2复验结果均达到要求,则该批铸件在材质上仍为合格,若复验结果中仍有-根达不到要求,则该批铸件为不合格。

5.2.2.3试验的有效性

如果由于下列情况之一使试验结果不符合要求时,则该试验无效。试样在试验机上安装不当或试验机的操作不当。a.

试样有铸造缺陷或试样切削加工不当。b.

试样断在平行段外。

试样拉断后断口上有铸造缺陷。此时,应按5.2.2.1条和5.2.2.2条重新试验。5.3硬度试验

5.3.1每批铸件所应进行的硬度测试次数,由供需双方商定,5.3.2试验结果的评定

5.3.2.1硬度试验时,先在一处测定硬度值,如符合要求,则该批铸件材质为合格,若试验结果达不到要求,则可在测定点附近再测定两点硬度值,进行复验。5.3.2.2复检结果均达到要求,则该批铸件材质仍为合格,如其中点硬度值不符合要求,则该批铸件材质为不合格。

5.4化学分析

铸件的化学成分,应接熔炼炉次逐批进行检验,有化学成分要求时作为验收依据。5.5金相组织

铸件金相组织按3.4条要求进行检查。8

6几何形状与尺寸

JB/T5937-1991

铸件的几何形状与尺寸按3.5~3.8条要求进行检查。5.7

重量公差

铸件的重量公差按3.9条要求进行检查。表面质量和缺陷修补质量

铸件的表面质量和缺陷修补质量按3.11条和3.12条要求进行检查。铸件的几何形状、尺寸、表面质量及缺陷修补质量对于首批和单件生产的应逐件进行检查;对于经5.9

常性批量生产和工艺稳定的进行抽检,抽检方法由制造厂根据产品批量大小和质量水平,按GB2828的规定在产品技术标准或订货技术要求中做具体规定。6标志、包装、运输、贮存

6.1标志与证明书

6.1.1铸件如尺寸允许应在非加工面上作出制造厂商标和其他必要标志。标志的位置、尺寸和方法应由供需双方商定,但应注意不使铸件质量受到损伤。当无法在铸件上作出标志时,标志可打印在附于每批铸件的标签上。

出厂铸件应附以检验合格证或质量证明书。其中须注明6.1.2

制造厂名称;

铸件名称;

铸件图号(或订货合同号)、材质牌号及必要的检验结果;c

制造日期(或编号)或生产批量,d.

包装、运输和贮存

铸件的包装、运输和贮存应符合有关标准或订货协议的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5937-1991

工程机械

灰铸铁件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部1992-07-01实施

JB/T5937-1991

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

.++.+..+..-+.-+..+..+.-++.-.+-.00000

..........................................................-...-....-..-.................-......-.-..-.0.0

....+.

......+..

........

000000900900000000000900000000000050000000

0000000000000000000009000000000090001.0...........

0.00..0.0..00.0000.000

标志包装、运输、存

附录A

附录B

附录C

附录D

铸件机械加工余量(补充件)

不铸孔尺寸范围(参考件):

铸件重量公差补充件)

铸件的起模斜度(参考件

90000:

0000000000

00000.00000.0.

000000000000000000

.....1

c00000000000000

0000090000000000

+++++++++++.+.+.

.........

..++++.+.

+..+.++++++....

00000001

......

+e+o00e6--eoe60eo

中华人民共和国机械行业标准

工程机械

灰铸铁件通用技术条件

主题内容与适用范围

JB/T 5937-1991

本标准规定了工程机械产品中灰停铁件的技术要求,试验方法,检验规则以及标志、包装、运输、览

存等。

本标准适用于具有片状石墨的灰铸铁件。2

引用标准

GB5612

GB7216

GB9439

GB 977

GB223.1~223.5

GB2828

技术要求

铸铁牌号表示方法

灰铸铁金相

灰铸铁件

灰铸铁机械性能试验方法

金属布氏硬度试验法

表面粗糙度比较样块

铸造表面bzxz.net

钢的化学分析用试样采取法及成品化学成分允许偏差钢铁及合金化学分析方法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)本标准根据$30mm的单铸试棒的抗拉强度并按GB5612规定了HT100HT150、HT200、HT250、HT300和HT350六个灰铸铁件的牌号。3.2机械性能

抗拉强度

单铸试摔加工成的试样测定灰铸铁件的抗拉强度时,其值应符合表1的规定。表1

机械电子工业部1991-12-12批准最小抗拉强度

1992-07-01实施

JB/T 5937-1991

附铸试棒(块)的抗拉强度

当铸件壁厚超过20mm,而重量又超过200kg,并有特殊要求时,经供需双方协商同意后,也可以采用与铸件冷却条件相似的附铸试梯或附铸试块,加工成的试样测定抗拉强度。其抗拉强度值应符合表2的规定。

铸件型

最小抗拉强度

附链试棒

附诉试块

(参考值)

注①HT100牌号的灰铸铁件在厚断面处强度太低,没有实用价值。②当铸件壁厚超过300mm时,其机械性能应由供需双方协商解决②括殖内的数值仅适应于势件壁厚大于试样直径时使用。R25mm

不同壁厚灰铸铁件的抗拉强度

灰铸铁件的抗拉强度与铸件壁厚有关,同一牌号的灰铸铁件不同壁厚处会得到不同的抗拉强度。表3列出了各牌号不同壁厚的灰铸铁件能达到的抗拉强度参考值。当供需双方协商同意时,也可用从铸件上切下的试块加工成试样测定铸件的抗拉强度。其抗拉强度值应符合表3的规定,3.2.2硬度

订货单位如要求以硬度作为检验铸件材质的机械性能时,则应符合表4的规定。3.3化学成分

如有特殊要求时,应在图

铸件的化学成分由制造厂决定,但必须达到本标准规定的机械性能指标。克样或有关技术文件中注明。

JB/T5937-1991

降件壁厚

最小抗拉强度

注:铸件壁厚均匀、形状简单时,可从本表中查出参考性数据;铸件壁厚不均匀或有型芯时,本表只能近似地给出不同壁厚处的大致抗拉强度值,

硬度分

铸件上的硬度范围HB

3.4金相组织

≤170

灰铸铁件硬度分级

150~200

170~220

190~240

210260

230~280

铸件的金相组织有待殊要求时,应在图样或有关技术文件中注明,其金相组织应符合GB7216的规定。

3.5几何形状与尺寸

铸件的几何形状与尺寸应符合图样或订货协议中规定的要求,3.6尺寸公差

3.6.1本标准规定的铸件尺寸公差,是指在正常生产情况下应达到的公差。2铸件尺寸公差数值应符合表5的规定;公差等级按表6的规定选取。3.6.2

铸件基本尺寸

JB/T5937-1991

铸件尺寸公差数值

注:①铸件基本尺寸系指图样上给定的尺寸,应包括机械加工余量和起模斜度。②等件基本尺寸小于等于16mm的CT13至CT15级均选用CT12的公差值。表6

成批的大量生产

铸造工艺方法

砂型手工造型

砂型机器造型和光型

金属型

低压铸造

熔模铸造

公差等级

铸件的尺寸公差等级

小批和单件生产

造型材料

干、漫型砂

自硬砂

公差等级

注:对于小批和单件生产,铸件基本尺寸小于等于16mm时,其公差等级提高2锻;大于16mm至25mm时,其公差等级提高1级,

铸件的公差等级应在图样或有关技术文件中注明,若末注明则一律按最低公差等级。同一铸件上的某一局部范围内,允许选用不同的公差等级,但应在图样或有关技术文件中注明其公差值。

公差带位置

公差带应对称于铸件基本尺寸布置,即公差的一半位于正侧,另一半位于负侧(见图1);有特殊要求时,公差带也可非对称布暨,但应在图样上注明。3.6.5.2

在设计要求有斜度的部位,斜度公差应沿斜度的倾斜方向对称布置(见图2)。内、外角公差

铸件内外圆角公差,用表5公差值作为上限,其下限为零。4

铸件基本尺寸

最小极限尺寸

最大极限尺寸

3.6.7壁厚公差

JB/T5937-1991

壁厚尺寸公差按该铸件选定的公差等级降低一级选用。3.6.8错型值

铸件尺寸公差带

一般情况下,错型值(见图3)必须位于表5公差值内。当需进一步限制错型值时,则应在图样上注明,其值应从表7中选取。

公差等级

错型值

3.6.9图样标注

特待殊要求的公差,应直接标注在铸件基本尺寸的后面。例如:95±1.1或951。

3.7加工余量

3.7.1铸件机械加工余量应符合附录A(补充件)的规定。3.7.2铸件加工面的最小尺寸极限偏差应保证有不小于1/3的加工余量。3.7.3不铸孔的尺寸范圈可参照附录B(参考件)的规定。3.8几何形状公差

3.8.1铸件的弯曲、翘曲变形允许矫正,但矫正后的变形量在非加工面上应不大于表8的规定在加工面上应保证有不小于imm的加工余量。被测面量大尺寸

弯曲、翘曲变形量

≤250

JB/T 5937—1991

>250~500

>500~800

>800~-1200

>1200~4000

铸件的偏心量,在加工面上应保证有不小于1/3的加工余量,在非加工面上应不大于表5的规3.9重量公差

铸件重量公差应符合附录C(补充件)的规定。如有特殊要求时,应在图样或有关技术文件中注明。3.10起模斜度

铸件的起模斜度值可参照附录D(参考件)的规定。3.11表面质量

3.11.1铸件的铸造表面粗糙度如有待殊要求时,应在图样或有关技术文件中注明;若未注明时,一般R。最大允许值为50μm。

铸件表面残留痕迹应符合表9的规定。3.11.2

毛刺、型砂、芯砂、芯骨、粘砂瓷督口、出气孔等凹凸缺陷

不允许存在

非加工表面上凹凸量不大于1.5mm,加工表面上允许凸出量不大于5mm凹入量应保证有1/3加工余量

修磨后允许凸出量不大于1.5mm

铸件非加工表面上允许存在的缺陷应符合表10的规定。铸件加工后表面上允许存在缺陷应符合表11的规定。重要件、铸件的重要部位同一截面两侧的对称位置上,不允许同时出现缺陷。表10

砂眼、气孔

夹砂、结疤

冷隔、皱皮

裂纹、媚孔

A(高压容器的液体流通面及耐冲击、耐压、耐磨零件等重要件及重要部位)

缺陷大小

缺陷深度

缺陷个数

在50mm

不大于1/7

围内不多于

所在壁厚

在4100mm

不大于1/7

函内不多于】

所在壁厚

缺陷闻距

缺陷深度不大于1/7所在壁厚,在450mm圆内不多于3个

B(一般机械季件)

缺陷大小

缺陷深度

缺陷个数

在$50mm

不大于1/3

圆肉不多子

所在壁厚

在100mm

圆内不多于2

不大于1/7个

所在壁厚

在100mm

圆内不多于1

缺陷间距

缺陷深度不大于1/3所在壁厚,在$50mm圆内不多于6个

经修整后,壁厚应在尺寸公差范围内不允许存在

缺陷大小

3.12缺陷修补

缺陷深度

不大于

1/7所在

不大于

1/5所在

JB/T5937-1991

缺陷状况

在50mm

圆内缺陷数

(个)

不允许存在

缺陷距离

整个等

(个)

液(气)压件、密封面、摩擦面等衬套内表面等

其他配合面

法兰,箱体上下结合面

村套外表面、键槽等

非配合的加工面如轮缘、轮毂端面等工作台表面等

3.12.1铸件非加工面或经加工后之E类表面存在的铸造缺陷,若超过表9~11的规定,但不超过表12的规定。且修补后,不影响铸件的使用寿命和使用性能时,则允许修补;但对规定不允许存在缺陷的铸件,则不得修补。

非箱体件

箱体件

齿轮箱体等重要件及

重要部位

理干净。

砂眼总面积占所在

表面面积的百分数

所在壁

裂纹长度与所在面

沿裂纹方向长度之比

≤1/3

≤1/2

所在壁

不允许存在

整件上

覆纹数

(个)

焊补前,必须将缺陷处清铲至呈良好金属为止.并将距坡口边沿30mm范围内及坡口表面清非重要部位的缺陷,允许采用环氧树脂修补,焊补后,其修补处应修座至符合铸件表面质量要求,且不得有未焊透、裂纹、夹渣、气孔等缺陷。3.12.4

3.12.5焊补后,对原要求时效处理的铸件,必须进行时效处理;有气密性要求的铸件,必须进行渗漏试验;有硬度要求的铸件,焊补处硬度与母材硬度差应在士20HB范围内。3.13热处理

铸件如需进行人工时效或自然时效处理时,应在图样或有关技术文件中注明。3.13.1

铸件全部或局部过硬,铸件边缘或在薄壁处出现白口,允许进行热处理,以改善切削性能。试验方法

4.1试棒(块)和试样的制备

JB/T 5937-1991

单铸试棒和附铸试棒(块)按GB9439的规定制备;拉力试样按GB977的规定加工制作,4.2机械性能试验

4.2.1拉力试验按GB977的规定进行,4.2.2硬度试验按GB231的规定进行。硬度试验用的试样取自拉力试验用试样端部。如要求在铸件上进行硬度试验时,则必须在加工去1~2mm表皮后进行。4.3化学分析

4.3.1铸件化学分析取样方法按GB222的规定进行,4.3.2铸件化学成分仲裁方法按GB223.1~223.5的规定进行。4.4金相组织

铸件金相检验按GB7216的规定进行,4.5表面粗槛度

铸件的铸造表面粗髓度检验按GB6060.1的规定进行。4.6几何形状、尺寸、表面质量

铸件的几何形状、尺寸及表面质量检验,用目测或适当量具或按有关试验方法的规定进行。5检验规则

5.1铸件由制造厂质量检验部门按图样、有关技术文件和本标准进行检查和验收。订货单位有权进行复验。

5.2拉力试验

5.2.1每-批量至少应进行一次拉力试验。5.2.2试验结果的评定

5.2.2.1检验抗拉强度时,先用一根拉力试样进行试验,如符合要求,则该批试样在材质上即为合格;若试验结果达不到要求,而不是由于5.2.3条引起的,则可以从同一批试样中另取二根进行复验,5.2.2.2复验结果均达到要求,则该批铸件在材质上仍为合格,若复验结果中仍有-根达不到要求,则该批铸件为不合格。

5.2.2.3试验的有效性

如果由于下列情况之一使试验结果不符合要求时,则该试验无效。试样在试验机上安装不当或试验机的操作不当。a.

试样有铸造缺陷或试样切削加工不当。b.

试样断在平行段外。

试样拉断后断口上有铸造缺陷。此时,应按5.2.2.1条和5.2.2.2条重新试验。5.3硬度试验

5.3.1每批铸件所应进行的硬度测试次数,由供需双方商定,5.3.2试验结果的评定

5.3.2.1硬度试验时,先在一处测定硬度值,如符合要求,则该批铸件材质为合格,若试验结果达不到要求,则可在测定点附近再测定两点硬度值,进行复验。5.3.2.2复检结果均达到要求,则该批铸件材质仍为合格,如其中点硬度值不符合要求,则该批铸件材质为不合格。

5.4化学分析

铸件的化学成分,应接熔炼炉次逐批进行检验,有化学成分要求时作为验收依据。5.5金相组织

铸件金相组织按3.4条要求进行检查。8

6几何形状与尺寸

JB/T5937-1991

铸件的几何形状与尺寸按3.5~3.8条要求进行检查。5.7

重量公差

铸件的重量公差按3.9条要求进行检查。表面质量和缺陷修补质量

铸件的表面质量和缺陷修补质量按3.11条和3.12条要求进行检查。铸件的几何形状、尺寸、表面质量及缺陷修补质量对于首批和单件生产的应逐件进行检查;对于经5.9

常性批量生产和工艺稳定的进行抽检,抽检方法由制造厂根据产品批量大小和质量水平,按GB2828的规定在产品技术标准或订货技术要求中做具体规定。6标志、包装、运输、贮存

6.1标志与证明书

6.1.1铸件如尺寸允许应在非加工面上作出制造厂商标和其他必要标志。标志的位置、尺寸和方法应由供需双方商定,但应注意不使铸件质量受到损伤。当无法在铸件上作出标志时,标志可打印在附于每批铸件的标签上。

出厂铸件应附以检验合格证或质量证明书。其中须注明6.1.2

制造厂名称;

铸件名称;

铸件图号(或订货合同号)、材质牌号及必要的检验结果;c

制造日期(或编号)或生产批量,d.

包装、运输和贮存

铸件的包装、运输和贮存应符合有关标准或订货协议的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。