JB/T 5938-1991

基本信息

标准号: JB/T 5938-1991

中文名称:工程机械 球墨铸铁件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for ductile iron castings for engineering machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5591380

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:20 页

标准价格:18.0 元

相关单位信息

归口单位:天津工程机械研究所

发布部门:天津工程机械研究所

标准简介

本标准规定了工程机械产品中球墨铸件件的技术要求,试验方法,检验规则以及标志、包装、运输、贮存等。 本标准适用于普通和低合金球墨铸铁件。 JB/T 5938-1991 工程机械 球墨铸铁件通用技术条件 JB/T5938-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5938—91

工程机械

球墨铸铁件通用技术条件

1991-12-12.发布

中华人民共和国机械电子工业部发布

1992-07-01实施

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

标志、包装、运、贮存

附录A球铁件机械加工余量(补充件)附录B不铸孔尺寸范图(参考件)附录C

球铁件重肽公差(补充件)

球铁件的起模斜度(参考件)

......

中华人民共和国机械行业标准

工程机械

球墨铸铁件通用技术条件

主题内容与适用范围

JB/T5938-91

本标准规定了工程机械产品中球铸铁件的技术要求,试验方法,检验规则以及标志、包装、运输、存等。

本标准适用于普通和低合金球墨铸铁件(以下简称球铁件)。2

引用标准

GB1348

GB9441

GB2828

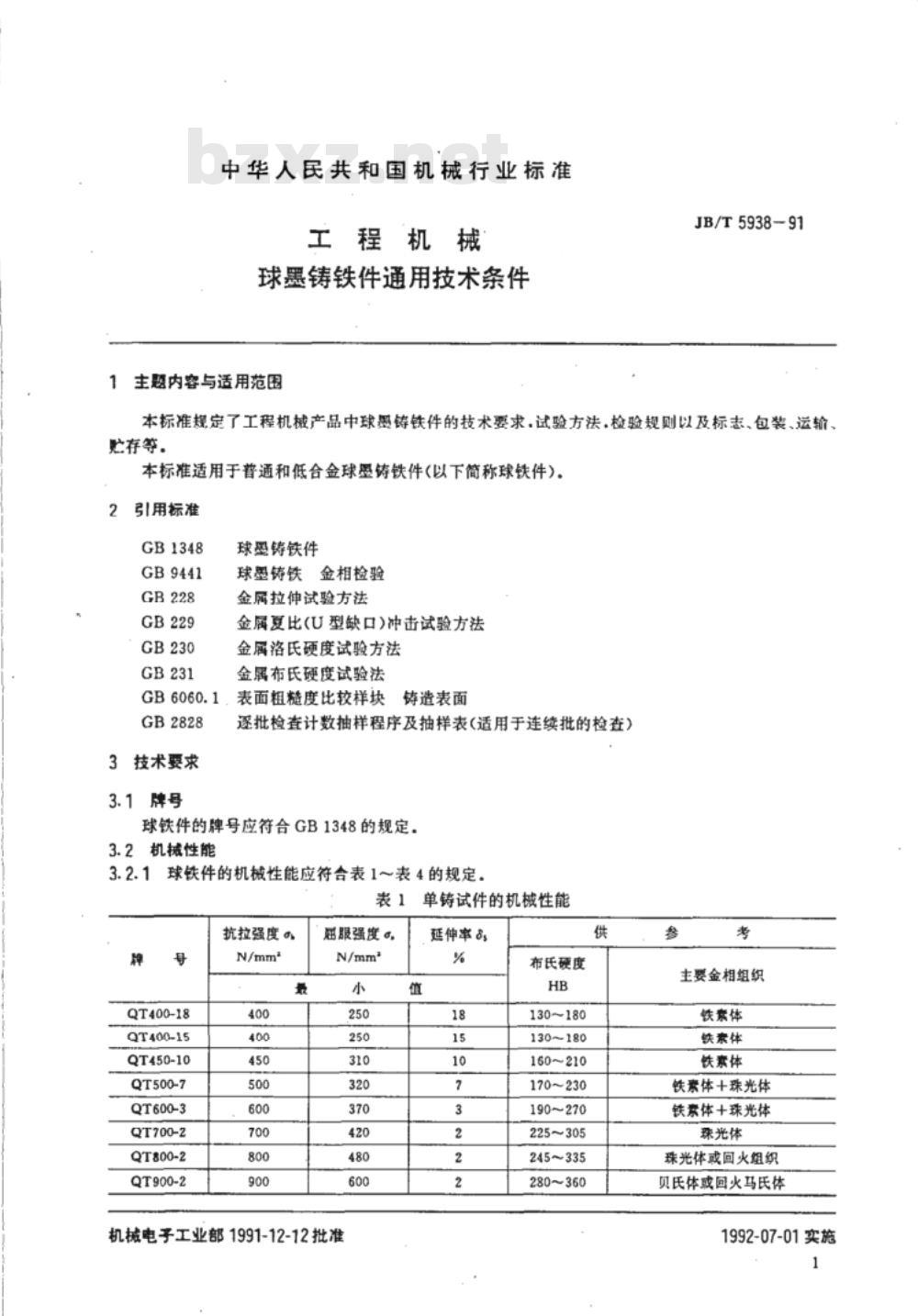

技术要求

3.1牌号

球墨铸铁件

球墨铸铁金相检验

金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属洛氏硬度试验方法

金属布氏硬度试验法

表面粗糙度比较样块

铸造表面

逐批检查计数抽样程序及抽样表(适用于连续批的检查)球铁件的牌号应符合GB1348的规定。3.2机械性能

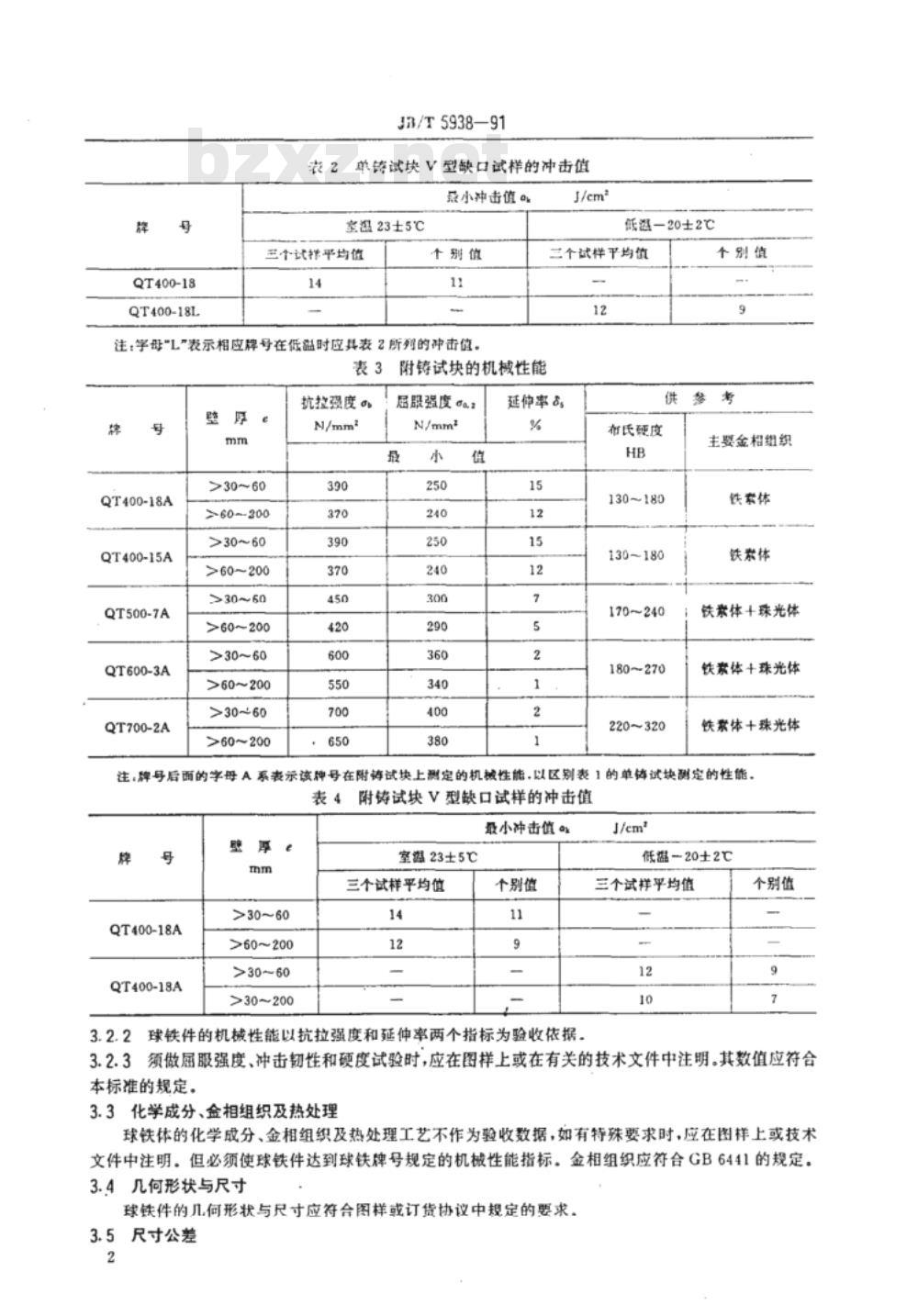

3.2.1球铁件的机械性能应符合表1~表4的规定。表1

抗拉强度。、

QT400-18

QT400-15

QT450-10

QT500-7

QT600-3

QT700-2

QT800-2

QT900-2

避服强度。,

机械电子工业部1991-12-12批准单铸试件的机械性能

延伸率%

布氏硬度

130~180

130~180

160~210

170~230

190~270

225~305

245~335

280~360

主要金相组织

铁素体

铁素体

铁素体

铁素体+珠光体

铁素体+珠光体

珠光体或回火组织

贝氏体或回火马氏体

1992-07-01实施

QT400-18

QT400-18L

J3/T5938—91

表2单铸试块V型缺口试样的冲击值最小冲击值。

室温23士5℃

三个试择平均值

个别值

注:孚母\L\表示相应牌号在低温时应具表2所列的神击值。表3

QT400-18A

QT400-15A

QT500-7A

QT600-3A

QT700-2A

>30~60

>60--200

>60~200

>30~50

>60~200

>30~60

>60200

>30~60

>60~200

抗拉强度。

低-20±2℃

二个试样平均值

附铸试块的机械性能

屈服强度ca2

延伸率

布氏硬度bzxz.net

130~180

130~180

170~240

180~270

220~320

个别值

主要金相组织

铁素体

铁素体

铁素体+珠光体

铁素体+珠光体

铁素体十珠光体

注牌导后面的字母A系表示该牌号在附铸试块上融定的机械性能,以区别表1的单铸试块副定的性能。表4附铸试块V型缺口试样的冲击值壁

QT400-18A

QT400-18A

>30~60

>60~200

>30~60

>30~200

室温23±5℃

三个试样平均值

最小冲击值。

个别值

3.2.2球铁件的机械性能以抗拉强度和延伸率两个指标为验收依据,J/em

低温-20±2℃

三个试样平均值

个别值

3.2.3须做届服强度、冲击韧性和硬度试验时,应在图样上或在有关的技术文件中注明。其数值应符合本标准的规定。

3.3化学成分、金相组织及热处理球铁体的化学成分、金相组织及热处理工艺不作为验收数据,如有特殊要求时,应在图样上或技术文件中注明。但必须使球铁件达到球铁牌号规定的机械性能指标。金相组织应符合GB6441的规定。3.4几何形状与尺寸

球铁件的几何形状与尺寸应符合图样或订货协议中规定的要求。3.5尺寸公差

JB/T5938—91

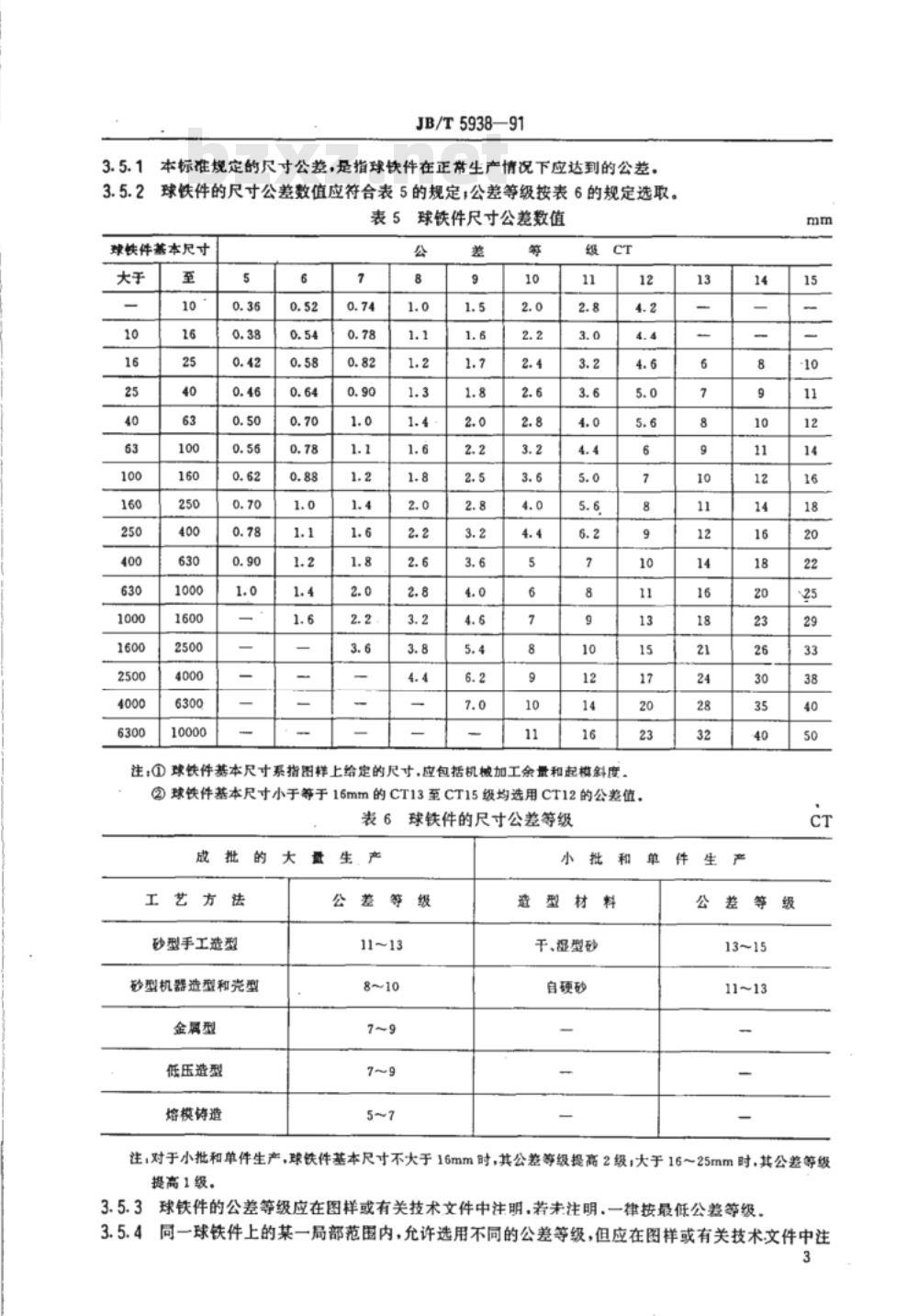

本标准规定的尺寸公差,是指球铁件在正常生产情况下应达到的公差。3.5.1

球铁件的尺寸公差数值应符合表5的规定公差等级按表6的规定选取。表5

球铁件基本尺寸

球铁件尺寸公差数值

注:①球铁件基本尺寸系指图样上给定的尺寸,应包括机械加工余量和起模斜度。②球铁件基本尺寸小于等于16mm的CT13至CT15级均选用CT12的公差值,表6

球铁件的尺寸公差等级

砂型手工造型

砂型机器造型和壳型

金属型

低压造型

熔模造

干、湿型砂

自硬砂

注,对于小批和单件生产,球铁件基本尺寸不大于16mm时,其公差等级提高2级;大于16~25mm时,其公差等级提高1级。

球铁件的公差等级应在图样或有关技术文件中注明。若未注明。一律按最低公差等级。同一球铁件上的某一局部范围内,允许选用不同的公差等级,但应在图样或有关技术文件中注3.5.4

明共公差值。

3.5.5公差带位罩

JB/T5938-91

3.5.5.1球铁件的公差带应对称分布,即公差的-半取正值,另一半取负值(见图1);有特殊要求时,也可采用非对称设置,但应在图样上或有关技术文件中注明。3.5.5.2球铁件有斜度的部位,其尺寸公差应沿倾斜面对称标注(见图2)。球铁件基本尺寸

球铁件尺寸公差带

最小极限尺寸

最大极限尺寸

3.5.6内、外两角公差

球铁件内、外圆角公差,用表5公差值作为上限、其下限为零。3.5.7壁厚公差

球铁件壁厚尺寸公差,可比该球铁件选定的公差等级降低-级。3.5.8错型值

球铁件的错型值(如图3)必须位于表5规定的公差值内。当需进一步限制错型值时,则应在图样上注明,其值应从表7中选取。

公差等级

错型值

3.6加工余

JB/T5933--91

3.6.1球铁件的机械加工余盘应符合附录A(补充件的规定。3.6.2球铁件的加工面的最小尺寸极限偏差,应保证有不小于1/3的加工余量。3.6.3不铸孔的尺寸范围可参照附录B(参考件》的规定。3.7几何形状公差

3.7.1球铁件的弯曲、超曲变形量按被检查面的最大尺寸测定。在非加工面上应不大于表8的规定,在加工面上的凹下处应保证有不小于1mm的加工余量。3.7.2球铁件表面的凹凸量,在加工面上凹下部分应保证有不小于1/3的加工余量,凸起部分应不超过3mm;在非加工面上,凹下或凸起数值若超过相应的尺寸公差或壁厚尺寸公差值时,允许修补。3.7.3铸件的偏心量.在如工面上应保证有不小于1/3的加工余量。在非加工面上应不超过表5的规定。

被测而最大尺寸

弯曲、翘曲变形量

3.8重运公差

≤250

>250~500

>500~800

>800~1200

>12004000

球铁件重量公差应符合附录C(补充件)的规定。重量公差不作为验收依据:如有特殊婴求时,应在图样上或有关技术文件中注明。3.9起模斜度

球铁件的起模斜度值应符合陷录D(参考件)的规定。3.10表面质量

3.10.1球铁件的铸造表面粗髓度,当图样上未注明时,一般R.值为50μm。3.10.2

球铁件表面残留实连应符合表9的规定。表9

毛刺、型砂、芯砂、芯骨、粘砂瓷宫口、出气孔等凹凸缺陷

残留薇

不允许存在

非加工表面上凹凸册不大于1.5mm。如工表而上允许凸出致不大于5mm,回入量应保证有1/3加工余量修磨后允许凸出量不大于1.5mm

3.10.3在不影响球铁件使用寿命与性能的情况下,球铁件非加工表面上允许存在的缺陷应符合表10的规定。

3.10.4在不影响球铁件使用性能与机械性能的情况下,球铁件加工后表面上不修补允许存在缺陷应符合表11的规定。

3.10.5重要的加工表面、非如工表面上的同一壁的同一截面两侧的对称位置上,不允许同时出现缺陷。

3.11缺陷修补

3.11.1球铁件非加工面或经加工后之表面存在的铸造缺陷,但不超过表12的规定,且修补后,不影响球铁件的使用寿命和使用性能时,则允许修补;但对规定不允许存在缺陷的球铁件,则不得修补。缺陷

JB/T5938—91

A(高压容器的液体流通面及耐冲击、耐压、耐磨零件等重要件及重要部位)

≤420

缺陷深度

不大于1/7所

在腾厚

凸出不大于

1.5mm;残存孔润

深不大于1/7所

在壁厚

缺陷个数

在50mm圆内

不多于3个

在100mm圆

内不多于1个

缺陷深度不大于1/7所在壁厚;在$50mm圆内不多于3个

B(一般机械零件)

缺陷深度

缺陷个数

不大于1/7所

在壁厚

凸出不大于

1.5mm,残存孔润

深不大于1/7所

在壁厚

在50mm圆内

不多于3个

在$100mm圆

内不多于2个

在100mm圆

内不多于1个

缺陷深度不大于1/3所在壁厚;在50mm圆内不多于6个

经修整后,壁厚应在尺寸公差范围内不允许存在

注:①同一球铁件上,有两种不同重要部位,其存在缺陷总数叠加考核,②同一球铁件上,出现不同种类缺陷,分别计算。表11

球铁件

表面类别

轮齿表丽

干净。

齿沟底

缺陷大小

<齿沟底

砂眼、气孔等缺陷状况

缺陷深度

不大于1/7

所在壁厚

不大于1/5

不大于

1/10齿圈厚

缺陷个数

不允许存在

在50mm圆内

不多于3个

同齿面上不

多于1个

同一齿沟上不

多于1个

缺陷间距

有缺陷的齿数不

大于1/13总齿数;

不允许连续出现在3

个齿面或2个齿沟

应用场合举例

液(气)压件、重要

螺孔密封面等

非配合表面

一般配合表面

焊补前,必须将缺陷处清铲呈良好金属为止,并将距缺陷边沿30mm范围内及缺陷表面清理3.11.3非重要部位的缺陷,允许用环氧树脂修补。3.11.4焊补后,其修补处应修磨至符合球铁件表面质量要求。3.11.5焊补后,对原要求时效处理的球铁件,必须进行时效处理;有气密性要求的球铁件,必须进行渗漏试验;有硬度要求的球铁件,焊补处硬度与母材硬度差应在20HB范围内。6

球铁件

非箱体件

箱件件

轮毂嫩面

轮类烯件

JB/T5938-91

表12允许修补的缺陷

缺陷状况

气孔、砂眼

缺陷总面积占所在表

面面积的百分数%

孔跟在周向长度不大

于1/5轮毂周长,孔眼

不大于1/3

所在壁原

不大于1/15

在径向宽度不大于1/3轮毂宽度

轮毅壁厚

孔限≤10

4试验方法

4.1试块和试样制备

4.1.1单铸试块

不大于1/2

辐板厚

整件上缺

陷处数

裂效长度与所在面措

裂纹方向长度之比

≤1/3

≤1/4

不大于1/2

所在整厚

不允许存在

4.1.1.1单铸试块应以浇注该批铸件的铁水浇注,并在每包铁水的后期浇注。试块的形状可从图4、图5或图6中选择。图4、图5的尺寸如表13、表14所示。1.1.1.2

起旗斜度:

图4U型单铸试块

图5Y型单铸试块

整件上裂

纹数个

1.1.3试块的冷却条件与所代表的铸件大致相仿,试样由图4或图5面面线的部位或图6的圆加7

工而成:

尺寸代号

JB/T5938—91

图6敲落试块

表13U型单铸试块尺寸

各类U型单试块的尺寸mm

根据试样总长确定

注:①U型单铸试块中较小的A类试块尺寸系暂定尺寸。②试块的吃秒量对A、B、B类最小为40mm,对C和D类最小为80mm,③y所列数值供参考

表14Y型单铸试块的尺寸

尺寸代号

各类Y型试块的尺寸

根据试样总长确定

注:①试块的吃砂量对A,B类最小为40mm,对C和D类最小为80mm。②y所列数值供参考

试块的开箱温度不应超过500℃,如需热处理时,试块应与铸件同炉热处理。4.1.1.4

4.1.1.5如果在铸型内进行球化孕育处理时,试块应在有共同浇冒口系统的铸型内浇注。8

4.1.2附铸试块

JB/T5938-91

4.1.2.1附铸试块的形状如图7所示,其尺寸见表15.4.1.2.2附铸试块应在热处理后从铸件上切取下来。续件

图7附铸试块

炼件壁厚

>30~60

>60~200

附铸试块尺寸

注,如用较小尺寸的附铸试块时按下式规定5=0.75a+=a/2。4.1.3试样

4.1.3.1拉伸试样的形状及尺寸如图8所示。R20

L-—试样原始标距长度.L=5d.mm!试样原始直径,mm

d=1.4±0.09

L。=70

图8拉伸试样

L—试样平行段长度,l>L。由供需双方商定,mmmm

40或60

70或105

L,--总长,推荐总长180mm,在特殊情况下可以造当减小,但不得小于120mm。注:夹持试样端部的方法及总长度L可由供需双方商定。如果因技术原因,需要采用其他直径的试样应符合下式,L.=5.65Vs。或 L。=5d

式中,L.试样原始标距长度,mmS。试样原始断面积,mm;

d试样原始直径,mm。

4.1.3.2冲击试样的形状及尺寸如图9所示。L(供参考)

其余6.3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5938—91

工程机械

球墨铸铁件通用技术条件

1991-12-12.发布

中华人民共和国机械电子工业部发布

1992-07-01实施

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

标志、包装、运、贮存

附录A球铁件机械加工余量(补充件)附录B不铸孔尺寸范图(参考件)附录C

球铁件重肽公差(补充件)

球铁件的起模斜度(参考件)

......

中华人民共和国机械行业标准

工程机械

球墨铸铁件通用技术条件

主题内容与适用范围

JB/T5938-91

本标准规定了工程机械产品中球铸铁件的技术要求,试验方法,检验规则以及标志、包装、运输、存等。

本标准适用于普通和低合金球墨铸铁件(以下简称球铁件)。2

引用标准

GB1348

GB9441

GB2828

技术要求

3.1牌号

球墨铸铁件

球墨铸铁金相检验

金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属洛氏硬度试验方法

金属布氏硬度试验法

表面粗糙度比较样块

铸造表面

逐批检查计数抽样程序及抽样表(适用于连续批的检查)球铁件的牌号应符合GB1348的规定。3.2机械性能

3.2.1球铁件的机械性能应符合表1~表4的规定。表1

抗拉强度。、

QT400-18

QT400-15

QT450-10

QT500-7

QT600-3

QT700-2

QT800-2

QT900-2

避服强度。,

机械电子工业部1991-12-12批准单铸试件的机械性能

延伸率%

布氏硬度

130~180

130~180

160~210

170~230

190~270

225~305

245~335

280~360

主要金相组织

铁素体

铁素体

铁素体

铁素体+珠光体

铁素体+珠光体

珠光体或回火组织

贝氏体或回火马氏体

1992-07-01实施

QT400-18

QT400-18L

J3/T5938—91

表2单铸试块V型缺口试样的冲击值最小冲击值。

室温23士5℃

三个试择平均值

个别值

注:孚母\L\表示相应牌号在低温时应具表2所列的神击值。表3

QT400-18A

QT400-15A

QT500-7A

QT600-3A

QT700-2A

>30~60

>60--200

>60~200

>30~50

>60~200

>30~60

>60200

>30~60

>60~200

抗拉强度。

低-20±2℃

二个试样平均值

附铸试块的机械性能

屈服强度ca2

延伸率

布氏硬度bzxz.net

130~180

130~180

170~240

180~270

220~320

个别值

主要金相组织

铁素体

铁素体

铁素体+珠光体

铁素体+珠光体

铁素体十珠光体

注牌导后面的字母A系表示该牌号在附铸试块上融定的机械性能,以区别表1的单铸试块副定的性能。表4附铸试块V型缺口试样的冲击值壁

QT400-18A

QT400-18A

>30~60

>60~200

>30~60

>30~200

室温23±5℃

三个试样平均值

最小冲击值。

个别值

3.2.2球铁件的机械性能以抗拉强度和延伸率两个指标为验收依据,J/em

低温-20±2℃

三个试样平均值

个别值

3.2.3须做届服强度、冲击韧性和硬度试验时,应在图样上或在有关的技术文件中注明。其数值应符合本标准的规定。

3.3化学成分、金相组织及热处理球铁体的化学成分、金相组织及热处理工艺不作为验收数据,如有特殊要求时,应在图样上或技术文件中注明。但必须使球铁件达到球铁牌号规定的机械性能指标。金相组织应符合GB6441的规定。3.4几何形状与尺寸

球铁件的几何形状与尺寸应符合图样或订货协议中规定的要求。3.5尺寸公差

JB/T5938—91

本标准规定的尺寸公差,是指球铁件在正常生产情况下应达到的公差。3.5.1

球铁件的尺寸公差数值应符合表5的规定公差等级按表6的规定选取。表5

球铁件基本尺寸

球铁件尺寸公差数值

注:①球铁件基本尺寸系指图样上给定的尺寸,应包括机械加工余量和起模斜度。②球铁件基本尺寸小于等于16mm的CT13至CT15级均选用CT12的公差值,表6

球铁件的尺寸公差等级

砂型手工造型

砂型机器造型和壳型

金属型

低压造型

熔模造

干、湿型砂

自硬砂

注,对于小批和单件生产,球铁件基本尺寸不大于16mm时,其公差等级提高2级;大于16~25mm时,其公差等级提高1级。

球铁件的公差等级应在图样或有关技术文件中注明。若未注明。一律按最低公差等级。同一球铁件上的某一局部范围内,允许选用不同的公差等级,但应在图样或有关技术文件中注3.5.4

明共公差值。

3.5.5公差带位罩

JB/T5938-91

3.5.5.1球铁件的公差带应对称分布,即公差的-半取正值,另一半取负值(见图1);有特殊要求时,也可采用非对称设置,但应在图样上或有关技术文件中注明。3.5.5.2球铁件有斜度的部位,其尺寸公差应沿倾斜面对称标注(见图2)。球铁件基本尺寸

球铁件尺寸公差带

最小极限尺寸

最大极限尺寸

3.5.6内、外两角公差

球铁件内、外圆角公差,用表5公差值作为上限、其下限为零。3.5.7壁厚公差

球铁件壁厚尺寸公差,可比该球铁件选定的公差等级降低-级。3.5.8错型值

球铁件的错型值(如图3)必须位于表5规定的公差值内。当需进一步限制错型值时,则应在图样上注明,其值应从表7中选取。

公差等级

错型值

3.6加工余

JB/T5933--91

3.6.1球铁件的机械加工余盘应符合附录A(补充件的规定。3.6.2球铁件的加工面的最小尺寸极限偏差,应保证有不小于1/3的加工余量。3.6.3不铸孔的尺寸范围可参照附录B(参考件》的规定。3.7几何形状公差

3.7.1球铁件的弯曲、超曲变形量按被检查面的最大尺寸测定。在非加工面上应不大于表8的规定,在加工面上的凹下处应保证有不小于1mm的加工余量。3.7.2球铁件表面的凹凸量,在加工面上凹下部分应保证有不小于1/3的加工余量,凸起部分应不超过3mm;在非加工面上,凹下或凸起数值若超过相应的尺寸公差或壁厚尺寸公差值时,允许修补。3.7.3铸件的偏心量.在如工面上应保证有不小于1/3的加工余量。在非加工面上应不超过表5的规定。

被测而最大尺寸

弯曲、翘曲变形量

3.8重运公差

≤250

>250~500

>500~800

>800~1200

>12004000

球铁件重量公差应符合附录C(补充件)的规定。重量公差不作为验收依据:如有特殊婴求时,应在图样上或有关技术文件中注明。3.9起模斜度

球铁件的起模斜度值应符合陷录D(参考件)的规定。3.10表面质量

3.10.1球铁件的铸造表面粗髓度,当图样上未注明时,一般R.值为50μm。3.10.2

球铁件表面残留实连应符合表9的规定。表9

毛刺、型砂、芯砂、芯骨、粘砂瓷宫口、出气孔等凹凸缺陷

残留薇

不允许存在

非加工表面上凹凸册不大于1.5mm。如工表而上允许凸出致不大于5mm,回入量应保证有1/3加工余量修磨后允许凸出量不大于1.5mm

3.10.3在不影响球铁件使用寿命与性能的情况下,球铁件非加工表面上允许存在的缺陷应符合表10的规定。

3.10.4在不影响球铁件使用性能与机械性能的情况下,球铁件加工后表面上不修补允许存在缺陷应符合表11的规定。

3.10.5重要的加工表面、非如工表面上的同一壁的同一截面两侧的对称位置上,不允许同时出现缺陷。

3.11缺陷修补

3.11.1球铁件非加工面或经加工后之表面存在的铸造缺陷,但不超过表12的规定,且修补后,不影响球铁件的使用寿命和使用性能时,则允许修补;但对规定不允许存在缺陷的球铁件,则不得修补。缺陷

JB/T5938—91

A(高压容器的液体流通面及耐冲击、耐压、耐磨零件等重要件及重要部位)

≤420

缺陷深度

不大于1/7所

在腾厚

凸出不大于

1.5mm;残存孔润

深不大于1/7所

在壁厚

缺陷个数

在50mm圆内

不多于3个

在100mm圆

内不多于1个

缺陷深度不大于1/7所在壁厚;在$50mm圆内不多于3个

B(一般机械零件)

缺陷深度

缺陷个数

不大于1/7所

在壁厚

凸出不大于

1.5mm,残存孔润

深不大于1/7所

在壁厚

在50mm圆内

不多于3个

在$100mm圆

内不多于2个

在100mm圆

内不多于1个

缺陷深度不大于1/3所在壁厚;在50mm圆内不多于6个

经修整后,壁厚应在尺寸公差范围内不允许存在

注:①同一球铁件上,有两种不同重要部位,其存在缺陷总数叠加考核,②同一球铁件上,出现不同种类缺陷,分别计算。表11

球铁件

表面类别

轮齿表丽

干净。

齿沟底

缺陷大小

<齿沟底

砂眼、气孔等缺陷状况

缺陷深度

不大于1/7

所在壁厚

不大于1/5

不大于

1/10齿圈厚

缺陷个数

不允许存在

在50mm圆内

不多于3个

同齿面上不

多于1个

同一齿沟上不

多于1个

缺陷间距

有缺陷的齿数不

大于1/13总齿数;

不允许连续出现在3

个齿面或2个齿沟

应用场合举例

液(气)压件、重要

螺孔密封面等

非配合表面

一般配合表面

焊补前,必须将缺陷处清铲呈良好金属为止,并将距缺陷边沿30mm范围内及缺陷表面清理3.11.3非重要部位的缺陷,允许用环氧树脂修补。3.11.4焊补后,其修补处应修磨至符合球铁件表面质量要求。3.11.5焊补后,对原要求时效处理的球铁件,必须进行时效处理;有气密性要求的球铁件,必须进行渗漏试验;有硬度要求的球铁件,焊补处硬度与母材硬度差应在20HB范围内。6

球铁件

非箱体件

箱件件

轮毂嫩面

轮类烯件

JB/T5938-91

表12允许修补的缺陷

缺陷状况

气孔、砂眼

缺陷总面积占所在表

面面积的百分数%

孔跟在周向长度不大

于1/5轮毂周长,孔眼

不大于1/3

所在壁原

不大于1/15

在径向宽度不大于1/3轮毂宽度

轮毅壁厚

孔限≤10

4试验方法

4.1试块和试样制备

4.1.1单铸试块

不大于1/2

辐板厚

整件上缺

陷处数

裂效长度与所在面措

裂纹方向长度之比

≤1/3

≤1/4

不大于1/2

所在整厚

不允许存在

4.1.1.1单铸试块应以浇注该批铸件的铁水浇注,并在每包铁水的后期浇注。试块的形状可从图4、图5或图6中选择。图4、图5的尺寸如表13、表14所示。1.1.1.2

起旗斜度:

图4U型单铸试块

图5Y型单铸试块

整件上裂

纹数个

1.1.3试块的冷却条件与所代表的铸件大致相仿,试样由图4或图5面面线的部位或图6的圆加7

工而成:

尺寸代号

JB/T5938—91

图6敲落试块

表13U型单铸试块尺寸

各类U型单试块的尺寸mm

根据试样总长确定

注:①U型单铸试块中较小的A类试块尺寸系暂定尺寸。②试块的吃秒量对A、B、B类最小为40mm,对C和D类最小为80mm,③y所列数值供参考

表14Y型单铸试块的尺寸

尺寸代号

各类Y型试块的尺寸

根据试样总长确定

注:①试块的吃砂量对A,B类最小为40mm,对C和D类最小为80mm。②y所列数值供参考

试块的开箱温度不应超过500℃,如需热处理时,试块应与铸件同炉热处理。4.1.1.4

4.1.1.5如果在铸型内进行球化孕育处理时,试块应在有共同浇冒口系统的铸型内浇注。8

4.1.2附铸试块

JB/T5938-91

4.1.2.1附铸试块的形状如图7所示,其尺寸见表15.4.1.2.2附铸试块应在热处理后从铸件上切取下来。续件

图7附铸试块

炼件壁厚

>30~60

>60~200

附铸试块尺寸

注,如用较小尺寸的附铸试块时按下式规定5=0.75a+=a/2。4.1.3试样

4.1.3.1拉伸试样的形状及尺寸如图8所示。R20

L-—试样原始标距长度.L=5d.mm!试样原始直径,mm

d=1.4±0.09

L。=70

图8拉伸试样

L—试样平行段长度,l>L。由供需双方商定,mmmm

40或60

70或105

L,--总长,推荐总长180mm,在特殊情况下可以造当减小,但不得小于120mm。注:夹持试样端部的方法及总长度L可由供需双方商定。如果因技术原因,需要采用其他直径的试样应符合下式,L.=5.65Vs。或 L。=5d

式中,L.试样原始标距长度,mmS。试样原始断面积,mm;

d试样原始直径,mm。

4.1.3.2冲击试样的形状及尺寸如图9所示。L(供参考)

其余6.3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。