JB/T 5939-1991

基本信息

标准号: JB/T 5939-1991

中文名称:工程机械 铸钢件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for steel castings for construction machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:5854203

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:18 页

标准价格:18.0 元

相关单位信息

发布部门:天津工程机械研究所

标准简介

本标准规定了工程机械产品中铸钢件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。 本标准适用于碳钢以及低合金钢铸件。 JB/T 5939-1991 工程机械 铸钢件通用技术条件 JB/T5939-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5939—91

工程机械

铸钢件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

标志、包装、运辅、贮存.

附录A

附录B

附录C

铸件的机械加工余量补充件….

铸件的重量公差(补充件)

铸件的起模斜度(参考件).

中华人民共和国机械行业标准

工程机械

铸钢件通用技术条件

主慧内容与适用范围

JB/T5939—91

本标准规定了工程机械产品中铸钢件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。本标准适用于碳钢以及低合金钢铸件。2引用标准

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

GB223.1~223.7

GB2106

GB2828

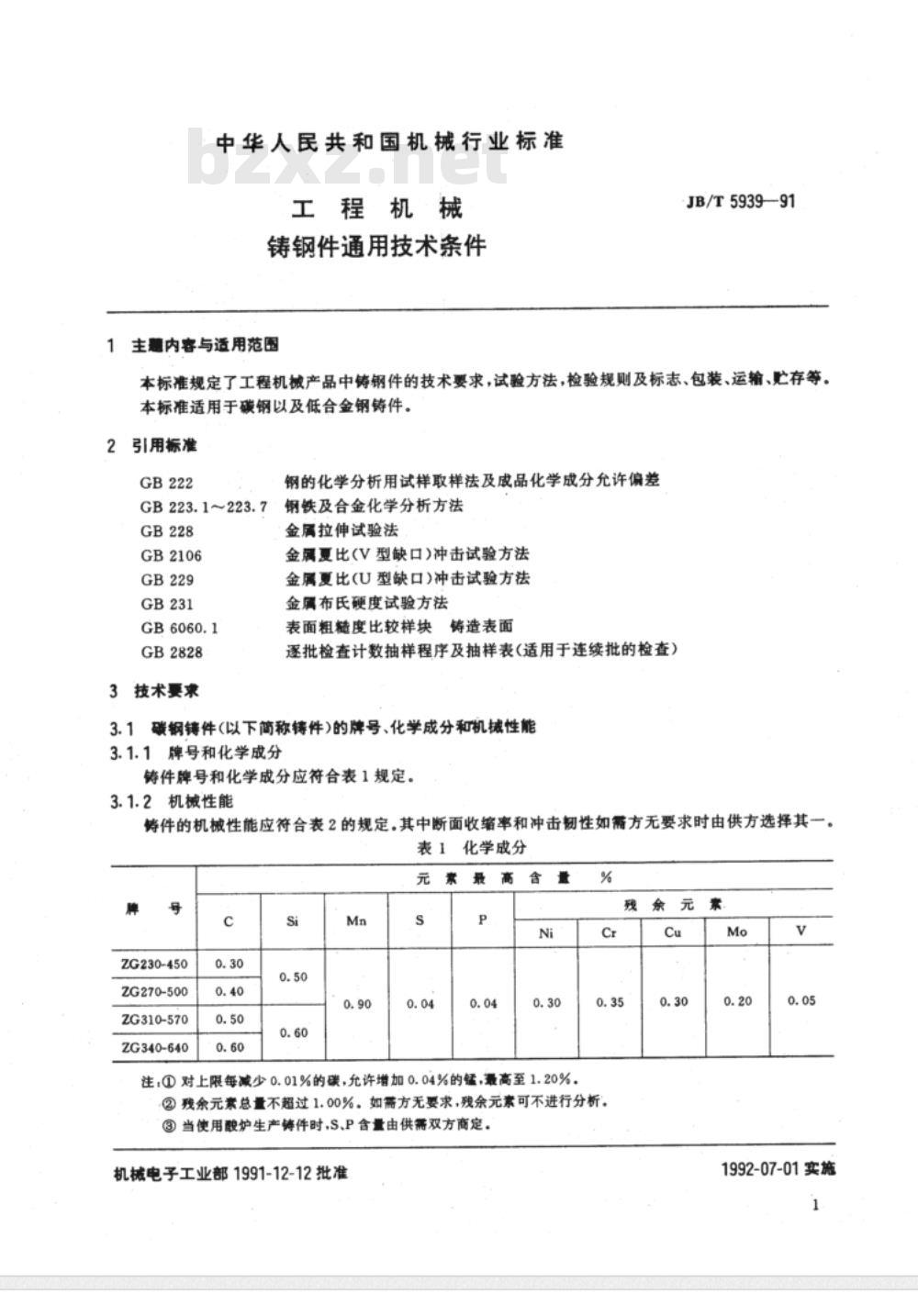

3技术要求

金属拉伸试验法

金属夏比(V型缺口)冲击试验方法金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

表面粗糙度比较样块铸造表面

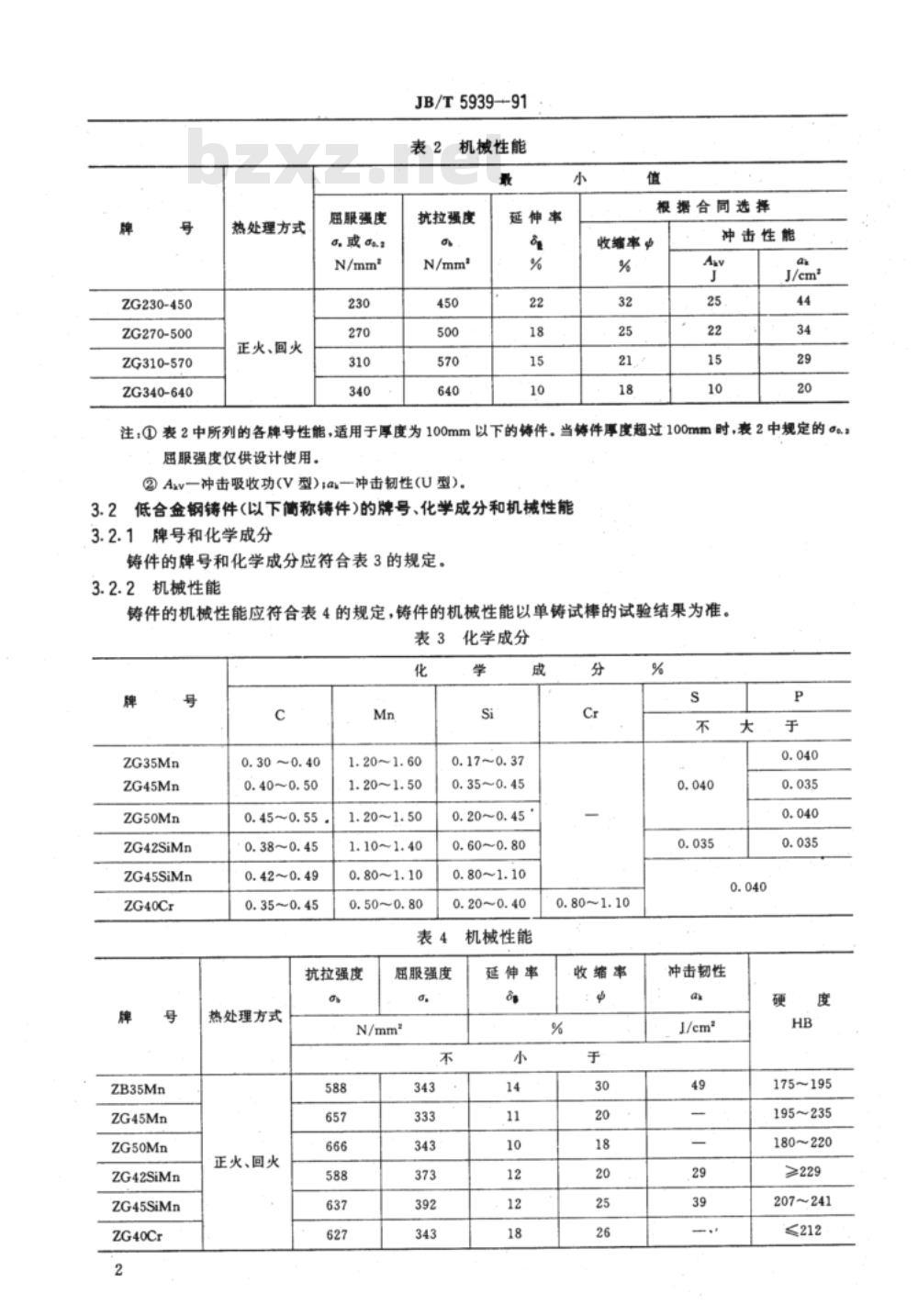

逐批检查计数抽样程序及抽样表(适用于连续批的检查)3.1碳钢铸件(以下简称铸件)的牌号、化学成分和机械性能3.1.1牌号和化学成分

铸件牌号和化学成分应符合表1规定。3.1.2机械性能

铸件的机械性能应符合表2的规定其中断面收缩率和冲击韧性如需方无要求时由供方选择其一化学成分

ZG230-450

ZG270-500

ZG310-570

ZG340-640

注:①对上限每减少0.01%的碳,允许增加0.04%的锰,最高至1.20%,②残余元素总量不超过1.00%。如需方无要求,残余元素可不进行分析。当使用酸炉生产铸件时,S、P含量由供需双方商定。机械电子工业部1991-12-12批准Cu

1992-07-01实施

ZG230-450

ZG270-500

ZG310-570

ZG340-640

热处理方式

正火、回火

癌服强度

JB/T5939--91

表2机械性能

抗拉强度

延伸率

根据合同选择

收缩率中

冲击性能

注:①表2中所列的各牌号性能,适用于厚度为100mm以下的铸件。当铸件厚度超过100mm时,表2中规定的6a.展服强度仅供设计使用。

②Asv一冲击吸收功(V型);a一冲击韧性(U型)3.2低合金钢铸件(以下简称铸件)的牌号、化学成分和机械性能3.2.1牌号和化学成分

铸件的牌号和化学成分应符合表3的规定。3.2.2、机械性能

铸件的机械性能应符合表4的规定,铸件的机械性能以单铸试棒的试验结果为准。表3化学成分

ZG35Mn

ZG45Mn

ZG50Mn

ZG42SiMn

ZG45SiMn

ZG40Cr

ZB35Mn

ZG45Mn

ZG50Mn

ZG42SiMn

ZG45SiMn

ZG40Cr

0.30~0.40

0.40~0.50

0.45~0.55

0.38~0.45

0.42~0.49

0.35~0.45

1.20~1.60

1.20~1.50

1.20~1.50

1.10~1.40

0.80~1.10

0.17~0.37

0.35~0.45

0.20~0.45

0.60~0.80

0.80~1.10

0.20~0.40

抗拉强度

热处理方式

正火、回火

屈服强度

机械性能

延伸率

0.80~1.10

收缩率

冲击韧性

175~195

195235

180~220

≥229

207~241

≤212

3.3铸件几何形状及尺寸

JB/T593991

铸件几何形状及尺寸,应符合图样或订货协议中规定的要求。3.4铸件尺寸公差

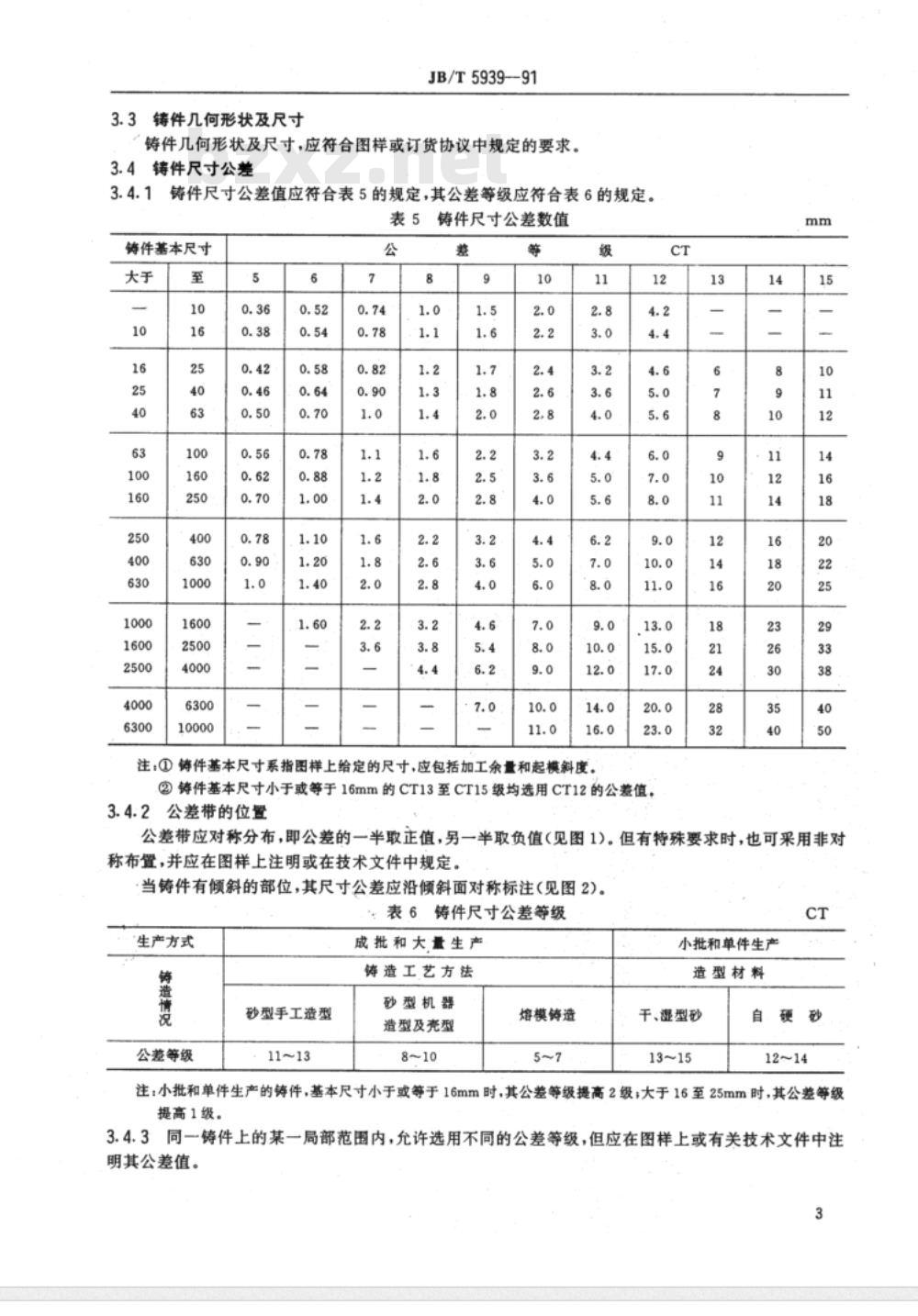

铸件尺寸公差值应符合表5的规定,其公差等级应符合表6的规定。3.4.1

铸件基本尺寸

铸件尺寸公差数值

注:①铸件基本尺寸系指图样上给定的尺寸,应包括加工余量和起模斜度。CT

②铸件基本尺寸小于或等于16mm的CT13至CT15级均选用CT12的公差值,3.4.2

2公差带的位置

公差带应对称分布,即公差的一半取正值,另一半取负值(见图1)。但有特殊要求时,也可采用非对称布置,并应在图样上注明或在技术文件中规定。当铸件有倾斜的部位,其尺寸公差应沿倾斜面对称标注(见图2)。:表6铸件尺寸公差等级

生产方式

铸造情况

公差等级

砂型手工造型

成批和大量生产

铸造工艺方法

砂型机器

造型及壳型

熔模铸造

小批和单件生产

造型材料

干、湿型砂

注:小批和单件生产的铸件,基本尺寸小于或等于16mm时,其公差等级提高2级;大于16至25mm时,其公差等级提高1级。

3.4.3同一铸件上的某一局部范围内,允许选用不同的公差等级,但应在图样上或有关技术文件中注明其公差值。

铸件基本尺寸

量小极限尺寸

最大极限尺寸

JB/T5939—91

铸件尺寸公差带

3.4.4铸件的公差等级应在图样上注明或在技术文件中规定;否则,一律按最低公差等级。3.4.5壁厚尺寸公差按该铸件选定的公差等级降低级选用。如该铸件选定公差等级为CT13级,则壁厚的尺寸公差按CT14级选用。3.5铸件的加工余量

铸件的加工余量应符合附录A(补充件)中表A1的规定:其加工余量等级应符合表A2的规定。3.6铸件的几何形状公差

3.6.1,铸件的弯曲、翘曲变形量,按被检查面最大尺寸测定,在加工面上最凹处应保证有不小于1/2的机械加工余量(不小于1.5mm);在非加工面上应符合表7的规定。表了弯曲、翘曲变形量

被检查面最大尺寸

弯曲、翘曲变形量

≤250

>250~630

>630~1250

>1250~3150

3.6.2铸件的偏芯量,在加工面上保证有不小于1/3的机械加工余量(不小于1.5mm);在非加工面上不超过相应的尺寸公差或壁厚尺寸公差的规定。3.6.3铸件表面的凹凸量,在加工面上,凹下处应保证有不小于1/3的机械加工余量(不小于1.5mm),凸起部分不超过5mm;非加工面上的凹下或凸起数值超过相应尺寸公差或壁厚尺寸公差值时,允许修整。

3.6.4错型值(见图3)

一般情况下,错型值必须位于表/5规定的公差值之内。当需进一步限制错型值时,则应在图样上注明,其值应从表8中选取。

公差等级

错型值

JB/T5939—91

错型值

铸件重量公差

铸件重量公差应符合附录B(补充件)中表B1的规定,其重量公差等级应符合表B2的规定。铸件的起模斜度

铸件的起模斜度值可参照附录C(参考件)中表C1的规定,其起模斜度的型式及应用可参照表C2的规定。

3.9铸件的表面质量

铸件的表面粗糙度如有特殊要求时,应在图样或技术文件中注明,若未注明,一般R,值为1003.9.1

μm。

铸件表面残留痕迹应符合表9的规定。表9

型、芯砂、芯骨、粘砂

烧冒口直径

≤100

>100~180

>180~280

>280400

不允许存在

修磨后,允许凸出不大于1.5mm

应保证有不小于1/3的机械加

工余量(不小于1.5mm)

非加工面上

注;环形口的表列直径系指管口的壁厚。3.9.3在不影响铸件使用寿命与使用性能的情况下,铸件非加工表面上允许存在的缺陷应符合表10的规定。

3.9.4在不影响铸件使用寿命与使用性能的情况下,加工后表面存在的缺陷,应符合表11的规定。3.10铸件缺陷修补

3.10.1铸件非加工表面或经机械加工后的表面存在的铸造缺陷,若超过3.9条规定,但不超过表12规定,且经修补后不影响铸件使用寿命和使用性能时,允许修补。但对规定不允许存在缺陷的铸件,则不得修补。

缺陷种类

结疤等

冷隔、皱皮

JB/T5939—91

A(耐高温、高压容器、管路附件、齿轮的齿面等重要铸件及铸件重要部位)

缺陷大小

>3~↓6

缺陷深度

不大于1/7

所在壁厚

凸出不大于

缺陷个数

在0mm

圆内不多

于3个

在$50mm

圆内不多

于1个

5mm,残

在100mm

存孔洞深不圆内不多于

大于1/7所

在壁厚

缺陷间距

缺陷大小

>15~$30

B(一般机械零件)

缺陷深度

不大于1/3

所在壁厚

凸出不大于

1.5mm残存

孔洞深不大

1/7所在

经修整后,壁厚应在尺寸偏差范围内注:①同一铸件上,有两种不同重要部位,其存在缺陷总数叠加考核。②同一铸件上,出现不同种类缺陷,分别计算。表11

铸件表

面类别

缺陷大小

《齿沟底宽

气孔、

缺陷深度

缺陷个数

不允许存在

在50mm内不

不大于1/7

所在壁厚

不大于1/5齿厚

多于3个

在450mm圆内

不多于2个

缺陷间距

缺陷个数

缺陷间距

在450mm圆

内不多于5

在50mm圆

内不多于3

在50mm圆

内不多于1

在$100mm

圆内不多于

在100mm

圆内不多于

应用场合

液(气)压件、链条、密封面、

磨擦面、重要螺孔等

般配合表面及结合表面

非配合的加工面,如轮缘、

轮毅端面、箱体底面等

同一齿面不多于

同一齿沟上不多

不大于1/10齿图

于1个

有缺陷的齿数小于1/13

总齿数且不允许出现在

相连的三个齿面或二个

齿沟上

铸件类别

非箱体件

箱体件

气孔、

缺陷总面积占所在表

面面积的百分数(%)

孔眼在周向长度不

大于1/5轮毅周长,

在径向宽度不大于

1/3轮毅壁厚

不大于1/3

所在壁厚

不大于1/15

轮毂宽此内容来自标准下载网

不大于1/2

辐板厚

JB/T5939-91

整件上

缺陷处数

裂纹长度与所在面沿

婺纹方向长度之比

≤1/3

≤1/4

不大于1/2

所在整厚

不允许存在和修补

整件上

爱纹数量

(个)

3~5根轮辐者,裂纹不多于1处,6根以上者,裂纹不多于相邻的2处

不允许存在和修补

3.10.2焊补前,必须将缺陷处清铲至呈现良好金属为止,并将距坡口边沿30mm范圈内及坡口表面清理干净。

3.10.3对需经调质、淬火等热处理的齿轮、链轮,机械加工后轮缘部分出现的缺陷,不允许修补。3.10.4重要铸件(形状复杂、强度要求高的件)焊补后,焊补区应进行退火或回火处理。3.10.5焊补后,焊后应修磨至符合铸件表面质量要求,且不得有未焊透、裂纹、夹、气孔等缺陷。3.10.6有气密性要求的铸件,焊补后应进行渗漏试验。有硬度要求的铸件,焊补处的硬度与母体的硬度差应在士20HB范围内。焊补处表面颜色,允许与母体稍有差异。4试验方法

4.1化学分析

4.1.1化学分析用试样的取样方法按GB222的规定执行。4.1.2化学成分分析方法按GB223.1~223.7的规定。4.2机械性能试验

4.2.1试块

4.2.1.1机械性能用试块,应在浇注中途单独铸出,试块的选用由供方自行决定。4.2:1.2单铸试块的形状尺寸和试样的切取位置应符合图4的要求。4.2.2抗拉强度试验按GB288的规定执行。4.2.3冲击值试验按GB2106的规定执行。注:在供方不具备V型缺口的试验条件下,可按GB229的规定执行。4.2.4布氏硬度试验按GB231的规定执行。4.2.5铸件表面粗糙度检验方法按GB6060.1的规定执行。4.3几何形状和尺寸及表面质量,以目测或适当量具或有关试验方法进行检验。5检验规则

JB/T5939—91

图4机械性能用单铸试块类型

5.1铸件应由供方质量检验部门按图样、有关技术文件和本标准进行检查和验收,合格后方可入库,需方有权对铸件进行抽检复验。

5.2化学成分检验

铸件按熔炼炉次或每一批量进行一次化学成分分析。分析结果应符合表1或表3的规定。屑状试样应自铸造表面6mm以下取得。

5.3·机械性能检验

5.3.1检验

5.3.1.1机械性能试验每一批量取一个拉伸试样,试验结果应符合表2、表4的规定。5.3.1.2当需方需要作冲击试验时,每一批量取三个冲击试样进行试验,三个冲击试样的平均值应符合表2或表4的规定。其中有一个试样的值可低于规定值,但不得低于规定值的三分之二。5.3.1.3因下列原因而不符合规定的试验结果是无效的,此时应按5.3.2条进行复验:a.

试样安装不当或试验功能不正常;拉伸试验断在标距之外;

试样加工不当;

试样中存在铸造缺陷。

5.3.2复验

JB/T5939-91

当机械性能试验结果不符合要求时(而不是由于5.3.1.3条所列原因引起),供方可以复验。5.3.2.1从同一批量中取两个备用拉伸试样进行试验,如两个试验结果均符合表2或表4的规定,则该批量铸件的拉伸性能仍为合格。若复验中仍有一个试样结果不合格,则供方可按5.3.3条重新热处理。

5.3.2.2从同一批量中取三个备用的冲击试样进行试验,试验结果应符合5.3.1.2条的规定,该结果与原结果相加重新计算平均值,若新平均值符合表2和表4的规定,则该批铸件的冲击值仍为合格;否则供方可按5.3.3条重新热处理:5.3.3重新热处理

当机械性能复验结果仍不符合表2或表4规定时,可将铸件和试块重新进行热处理,然后按5.3.1.1和5.3.1.2条重新试验。但未经需方同意的重新热处理次数不得超过两次(回火除外)。5.4、几何形状及尺寸、尺寸公差、加工余量、几何形状公差、表面质量铸件的几何形状及尺寸、尺寸公差、加工余量、几何形状公差、表面质量分别按第3.3、3.4、3.5、3.6、3.9条的规定进行检查。

首批和单件生产的应逐件检查,经常性批量生产和工艺稳定的铸件进行抽检。抽检方法由制造厂根据产品批量大小和质量水平按GB2828在产品技术标准或订货技术要求中做具体规定。5.5其他

其他项目(重量公差、布氏硬度、残余元素的化学分析等)根据供需双方的商定进行检查。6标志、包装、运输、贮存

6.1标志和合格证

6.1.1、每个铸件应在非加工面上做下列标志或其中的一部分。如:厂标;

试验批量:

需方要求的其他标志。

当无法在铸件上做出标志时,标志可打印在附于每批铸件的标签上。出厂铸件应附有检验合格证。合格证应包括:6.1.2

供方名称;

铸件名称:

铸件图号或订货合同号;

制造日期(或编号)或生产批量。6.2包装、运输和贮存

铸件的包装、运输和贮存应符合有关标准或订货协议的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5939—91

工程机械

铸钢件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

主题内容与适用范围

引用标准

技术要求

试验方法

检验规则

标志、包装、运辅、贮存.

附录A

附录B

附录C

铸件的机械加工余量补充件….

铸件的重量公差(补充件)

铸件的起模斜度(参考件).

中华人民共和国机械行业标准

工程机械

铸钢件通用技术条件

主慧内容与适用范围

JB/T5939—91

本标准规定了工程机械产品中铸钢件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。本标准适用于碳钢以及低合金钢铸件。2引用标准

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

GB223.1~223.7

GB2106

GB2828

3技术要求

金属拉伸试验法

金属夏比(V型缺口)冲击试验方法金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

表面粗糙度比较样块铸造表面

逐批检查计数抽样程序及抽样表(适用于连续批的检查)3.1碳钢铸件(以下简称铸件)的牌号、化学成分和机械性能3.1.1牌号和化学成分

铸件牌号和化学成分应符合表1规定。3.1.2机械性能

铸件的机械性能应符合表2的规定其中断面收缩率和冲击韧性如需方无要求时由供方选择其一化学成分

ZG230-450

ZG270-500

ZG310-570

ZG340-640

注:①对上限每减少0.01%的碳,允许增加0.04%的锰,最高至1.20%,②残余元素总量不超过1.00%。如需方无要求,残余元素可不进行分析。当使用酸炉生产铸件时,S、P含量由供需双方商定。机械电子工业部1991-12-12批准Cu

1992-07-01实施

ZG230-450

ZG270-500

ZG310-570

ZG340-640

热处理方式

正火、回火

癌服强度

JB/T5939--91

表2机械性能

抗拉强度

延伸率

根据合同选择

收缩率中

冲击性能

注:①表2中所列的各牌号性能,适用于厚度为100mm以下的铸件。当铸件厚度超过100mm时,表2中规定的6a.展服强度仅供设计使用。

②Asv一冲击吸收功(V型);a一冲击韧性(U型)3.2低合金钢铸件(以下简称铸件)的牌号、化学成分和机械性能3.2.1牌号和化学成分

铸件的牌号和化学成分应符合表3的规定。3.2.2、机械性能

铸件的机械性能应符合表4的规定,铸件的机械性能以单铸试棒的试验结果为准。表3化学成分

ZG35Mn

ZG45Mn

ZG50Mn

ZG42SiMn

ZG45SiMn

ZG40Cr

ZB35Mn

ZG45Mn

ZG50Mn

ZG42SiMn

ZG45SiMn

ZG40Cr

0.30~0.40

0.40~0.50

0.45~0.55

0.38~0.45

0.42~0.49

0.35~0.45

1.20~1.60

1.20~1.50

1.20~1.50

1.10~1.40

0.80~1.10

0.17~0.37

0.35~0.45

0.20~0.45

0.60~0.80

0.80~1.10

0.20~0.40

抗拉强度

热处理方式

正火、回火

屈服强度

机械性能

延伸率

0.80~1.10

收缩率

冲击韧性

175~195

195235

180~220

≥229

207~241

≤212

3.3铸件几何形状及尺寸

JB/T593991

铸件几何形状及尺寸,应符合图样或订货协议中规定的要求。3.4铸件尺寸公差

铸件尺寸公差值应符合表5的规定,其公差等级应符合表6的规定。3.4.1

铸件基本尺寸

铸件尺寸公差数值

注:①铸件基本尺寸系指图样上给定的尺寸,应包括加工余量和起模斜度。CT

②铸件基本尺寸小于或等于16mm的CT13至CT15级均选用CT12的公差值,3.4.2

2公差带的位置

公差带应对称分布,即公差的一半取正值,另一半取负值(见图1)。但有特殊要求时,也可采用非对称布置,并应在图样上注明或在技术文件中规定。当铸件有倾斜的部位,其尺寸公差应沿倾斜面对称标注(见图2)。:表6铸件尺寸公差等级

生产方式

铸造情况

公差等级

砂型手工造型

成批和大量生产

铸造工艺方法

砂型机器

造型及壳型

熔模铸造

小批和单件生产

造型材料

干、湿型砂

注:小批和单件生产的铸件,基本尺寸小于或等于16mm时,其公差等级提高2级;大于16至25mm时,其公差等级提高1级。

3.4.3同一铸件上的某一局部范围内,允许选用不同的公差等级,但应在图样上或有关技术文件中注明其公差值。

铸件基本尺寸

量小极限尺寸

最大极限尺寸

JB/T5939—91

铸件尺寸公差带

3.4.4铸件的公差等级应在图样上注明或在技术文件中规定;否则,一律按最低公差等级。3.4.5壁厚尺寸公差按该铸件选定的公差等级降低级选用。如该铸件选定公差等级为CT13级,则壁厚的尺寸公差按CT14级选用。3.5铸件的加工余量

铸件的加工余量应符合附录A(补充件)中表A1的规定:其加工余量等级应符合表A2的规定。3.6铸件的几何形状公差

3.6.1,铸件的弯曲、翘曲变形量,按被检查面最大尺寸测定,在加工面上最凹处应保证有不小于1/2的机械加工余量(不小于1.5mm);在非加工面上应符合表7的规定。表了弯曲、翘曲变形量

被检查面最大尺寸

弯曲、翘曲变形量

≤250

>250~630

>630~1250

>1250~3150

3.6.2铸件的偏芯量,在加工面上保证有不小于1/3的机械加工余量(不小于1.5mm);在非加工面上不超过相应的尺寸公差或壁厚尺寸公差的规定。3.6.3铸件表面的凹凸量,在加工面上,凹下处应保证有不小于1/3的机械加工余量(不小于1.5mm),凸起部分不超过5mm;非加工面上的凹下或凸起数值超过相应尺寸公差或壁厚尺寸公差值时,允许修整。

3.6.4错型值(见图3)

一般情况下,错型值必须位于表/5规定的公差值之内。当需进一步限制错型值时,则应在图样上注明,其值应从表8中选取。

公差等级

错型值

JB/T5939—91

错型值

铸件重量公差

铸件重量公差应符合附录B(补充件)中表B1的规定,其重量公差等级应符合表B2的规定。铸件的起模斜度

铸件的起模斜度值可参照附录C(参考件)中表C1的规定,其起模斜度的型式及应用可参照表C2的规定。

3.9铸件的表面质量

铸件的表面粗糙度如有特殊要求时,应在图样或技术文件中注明,若未注明,一般R,值为1003.9.1

μm。

铸件表面残留痕迹应符合表9的规定。表9

型、芯砂、芯骨、粘砂

烧冒口直径

≤100

>100~180

>180~280

>280400

不允许存在

修磨后,允许凸出不大于1.5mm

应保证有不小于1/3的机械加

工余量(不小于1.5mm)

非加工面上

注;环形口的表列直径系指管口的壁厚。3.9.3在不影响铸件使用寿命与使用性能的情况下,铸件非加工表面上允许存在的缺陷应符合表10的规定。

3.9.4在不影响铸件使用寿命与使用性能的情况下,加工后表面存在的缺陷,应符合表11的规定。3.10铸件缺陷修补

3.10.1铸件非加工表面或经机械加工后的表面存在的铸造缺陷,若超过3.9条规定,但不超过表12规定,且经修补后不影响铸件使用寿命和使用性能时,允许修补。但对规定不允许存在缺陷的铸件,则不得修补。

缺陷种类

结疤等

冷隔、皱皮

JB/T5939—91

A(耐高温、高压容器、管路附件、齿轮的齿面等重要铸件及铸件重要部位)

缺陷大小

>3~↓6

缺陷深度

不大于1/7

所在壁厚

凸出不大于

缺陷个数

在0mm

圆内不多

于3个

在$50mm

圆内不多

于1个

5mm,残

在100mm

存孔洞深不圆内不多于

大于1/7所

在壁厚

缺陷间距

缺陷大小

>15~$30

B(一般机械零件)

缺陷深度

不大于1/3

所在壁厚

凸出不大于

1.5mm残存

孔洞深不大

1/7所在

经修整后,壁厚应在尺寸偏差范围内注:①同一铸件上,有两种不同重要部位,其存在缺陷总数叠加考核。②同一铸件上,出现不同种类缺陷,分别计算。表11

铸件表

面类别

缺陷大小

《齿沟底宽

气孔、

缺陷深度

缺陷个数

不允许存在

在50mm内不

不大于1/7

所在壁厚

不大于1/5齿厚

多于3个

在450mm圆内

不多于2个

缺陷间距

缺陷个数

缺陷间距

在450mm圆

内不多于5

在50mm圆

内不多于3

在50mm圆

内不多于1

在$100mm

圆内不多于

在100mm

圆内不多于

应用场合

液(气)压件、链条、密封面、

磨擦面、重要螺孔等

般配合表面及结合表面

非配合的加工面,如轮缘、

轮毅端面、箱体底面等

同一齿面不多于

同一齿沟上不多

不大于1/10齿图

于1个

有缺陷的齿数小于1/13

总齿数且不允许出现在

相连的三个齿面或二个

齿沟上

铸件类别

非箱体件

箱体件

气孔、

缺陷总面积占所在表

面面积的百分数(%)

孔眼在周向长度不

大于1/5轮毅周长,

在径向宽度不大于

1/3轮毅壁厚

不大于1/3

所在壁厚

不大于1/15

轮毂宽此内容来自标准下载网

不大于1/2

辐板厚

JB/T5939-91

整件上

缺陷处数

裂纹长度与所在面沿

婺纹方向长度之比

≤1/3

≤1/4

不大于1/2

所在整厚

不允许存在和修补

整件上

爱纹数量

(个)

3~5根轮辐者,裂纹不多于1处,6根以上者,裂纹不多于相邻的2处

不允许存在和修补

3.10.2焊补前,必须将缺陷处清铲至呈现良好金属为止,并将距坡口边沿30mm范圈内及坡口表面清理干净。

3.10.3对需经调质、淬火等热处理的齿轮、链轮,机械加工后轮缘部分出现的缺陷,不允许修补。3.10.4重要铸件(形状复杂、强度要求高的件)焊补后,焊补区应进行退火或回火处理。3.10.5焊补后,焊后应修磨至符合铸件表面质量要求,且不得有未焊透、裂纹、夹、气孔等缺陷。3.10.6有气密性要求的铸件,焊补后应进行渗漏试验。有硬度要求的铸件,焊补处的硬度与母体的硬度差应在士20HB范围内。焊补处表面颜色,允许与母体稍有差异。4试验方法

4.1化学分析

4.1.1化学分析用试样的取样方法按GB222的规定执行。4.1.2化学成分分析方法按GB223.1~223.7的规定。4.2机械性能试验

4.2.1试块

4.2.1.1机械性能用试块,应在浇注中途单独铸出,试块的选用由供方自行决定。4.2:1.2单铸试块的形状尺寸和试样的切取位置应符合图4的要求。4.2.2抗拉强度试验按GB288的规定执行。4.2.3冲击值试验按GB2106的规定执行。注:在供方不具备V型缺口的试验条件下,可按GB229的规定执行。4.2.4布氏硬度试验按GB231的规定执行。4.2.5铸件表面粗糙度检验方法按GB6060.1的规定执行。4.3几何形状和尺寸及表面质量,以目测或适当量具或有关试验方法进行检验。5检验规则

JB/T5939—91

图4机械性能用单铸试块类型

5.1铸件应由供方质量检验部门按图样、有关技术文件和本标准进行检查和验收,合格后方可入库,需方有权对铸件进行抽检复验。

5.2化学成分检验

铸件按熔炼炉次或每一批量进行一次化学成分分析。分析结果应符合表1或表3的规定。屑状试样应自铸造表面6mm以下取得。

5.3·机械性能检验

5.3.1检验

5.3.1.1机械性能试验每一批量取一个拉伸试样,试验结果应符合表2、表4的规定。5.3.1.2当需方需要作冲击试验时,每一批量取三个冲击试样进行试验,三个冲击试样的平均值应符合表2或表4的规定。其中有一个试样的值可低于规定值,但不得低于规定值的三分之二。5.3.1.3因下列原因而不符合规定的试验结果是无效的,此时应按5.3.2条进行复验:a.

试样安装不当或试验功能不正常;拉伸试验断在标距之外;

试样加工不当;

试样中存在铸造缺陷。

5.3.2复验

JB/T5939-91

当机械性能试验结果不符合要求时(而不是由于5.3.1.3条所列原因引起),供方可以复验。5.3.2.1从同一批量中取两个备用拉伸试样进行试验,如两个试验结果均符合表2或表4的规定,则该批量铸件的拉伸性能仍为合格。若复验中仍有一个试样结果不合格,则供方可按5.3.3条重新热处理。

5.3.2.2从同一批量中取三个备用的冲击试样进行试验,试验结果应符合5.3.1.2条的规定,该结果与原结果相加重新计算平均值,若新平均值符合表2和表4的规定,则该批铸件的冲击值仍为合格;否则供方可按5.3.3条重新热处理:5.3.3重新热处理

当机械性能复验结果仍不符合表2或表4规定时,可将铸件和试块重新进行热处理,然后按5.3.1.1和5.3.1.2条重新试验。但未经需方同意的重新热处理次数不得超过两次(回火除外)。5.4、几何形状及尺寸、尺寸公差、加工余量、几何形状公差、表面质量铸件的几何形状及尺寸、尺寸公差、加工余量、几何形状公差、表面质量分别按第3.3、3.4、3.5、3.6、3.9条的规定进行检查。

首批和单件生产的应逐件检查,经常性批量生产和工艺稳定的铸件进行抽检。抽检方法由制造厂根据产品批量大小和质量水平按GB2828在产品技术标准或订货技术要求中做具体规定。5.5其他

其他项目(重量公差、布氏硬度、残余元素的化学分析等)根据供需双方的商定进行检查。6标志、包装、运输、贮存

6.1标志和合格证

6.1.1、每个铸件应在非加工面上做下列标志或其中的一部分。如:厂标;

试验批量:

需方要求的其他标志。

当无法在铸件上做出标志时,标志可打印在附于每批铸件的标签上。出厂铸件应附有检验合格证。合格证应包括:6.1.2

供方名称;

铸件名称:

铸件图号或订货合同号;

制造日期(或编号)或生产批量。6.2包装、运输和贮存

铸件的包装、运输和贮存应符合有关标准或订货协议的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。