JB/T 5940-1991

基本信息

标准号: JB/T 5940-1991

中文名称:工程机械 高锰钢铸件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for high manganese steel castings for engineering machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4599987

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

出版社:机械工业出版社

页数:14页

标准价格:16.0 元

出版日期:1992-06-01

相关单位信息

起草人:孟慧君

起草单位:天津市叉车研究所

提出单位:机械电子工业部天津工程机械研究所

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了工程机械高锰钢铸件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。本标准适用于承受冲击负荷和耐磨损的高锰钢铸件(以下简称铸件)。 JB/T 5940-1991 工程机械 高锰钢铸件通用技术条件 JB/T5940-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5940—91

工程机械

高锰钢铸件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

工程机械

高锰钢铸件通用技术条件

1主题内容与适用范围

JB/T5940-91

本标准规定了工程机械高锰钢铸件的技术要求,试验方法,检验规则以及标志、包装、运输、存等。本标准适用于承受冲击负荷和耐磨损的高锰钢铸件(以下简称铸件),2引用标准

GB5680

GB223.1~223.7

GB2828

3技术要求

高锰钢铸件技术条件

钢铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

表面粗糙度比较样块铸造表面

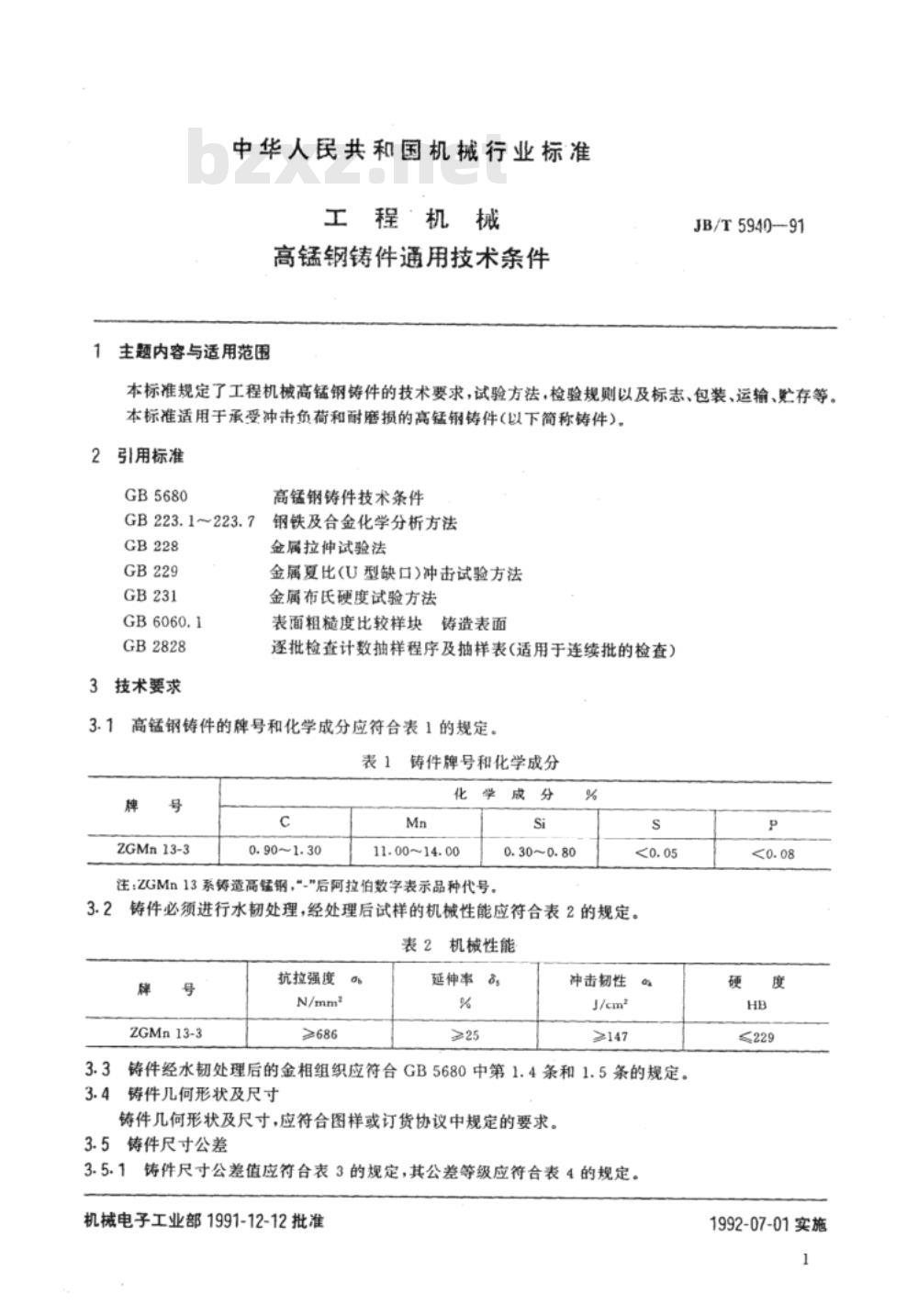

逐批检查计数抽样程序及抽样表(适用于连续批的检查)高锰钢铸件的牌号和化学成分应符合表1的规定。表1

铸件牌号和化学成分

ZGMn13-3

0.90~1.30

化学成分

11.00~14.00

注:ZGMn13系铸造高锰钢,\_\后阿拉伯数字表示品种代号。0.30~0.80

铸件必须进行水韧处理,经处理后试样的机械性能应符合表2的规定。3.2

表2机械性能

ZGMn13-3

抗拉强度

≥686

延伸率8s

冲击韧性

3.3铸件经水韧处理后的金相组织应符合GB5680中第1.4条和1.5条的规定。3.4铸件几何形状及尺寸

铸件几何形状及尺寸,应符合图样或订货协议中规定的要求。3.5铸件尺寸公差

3.5.1铸件尺寸公差值应符合表3的规定,其公差等级应符合表4的规定。机械电子工业部1991-12-12批准硬

≤229

1992-07-01实施

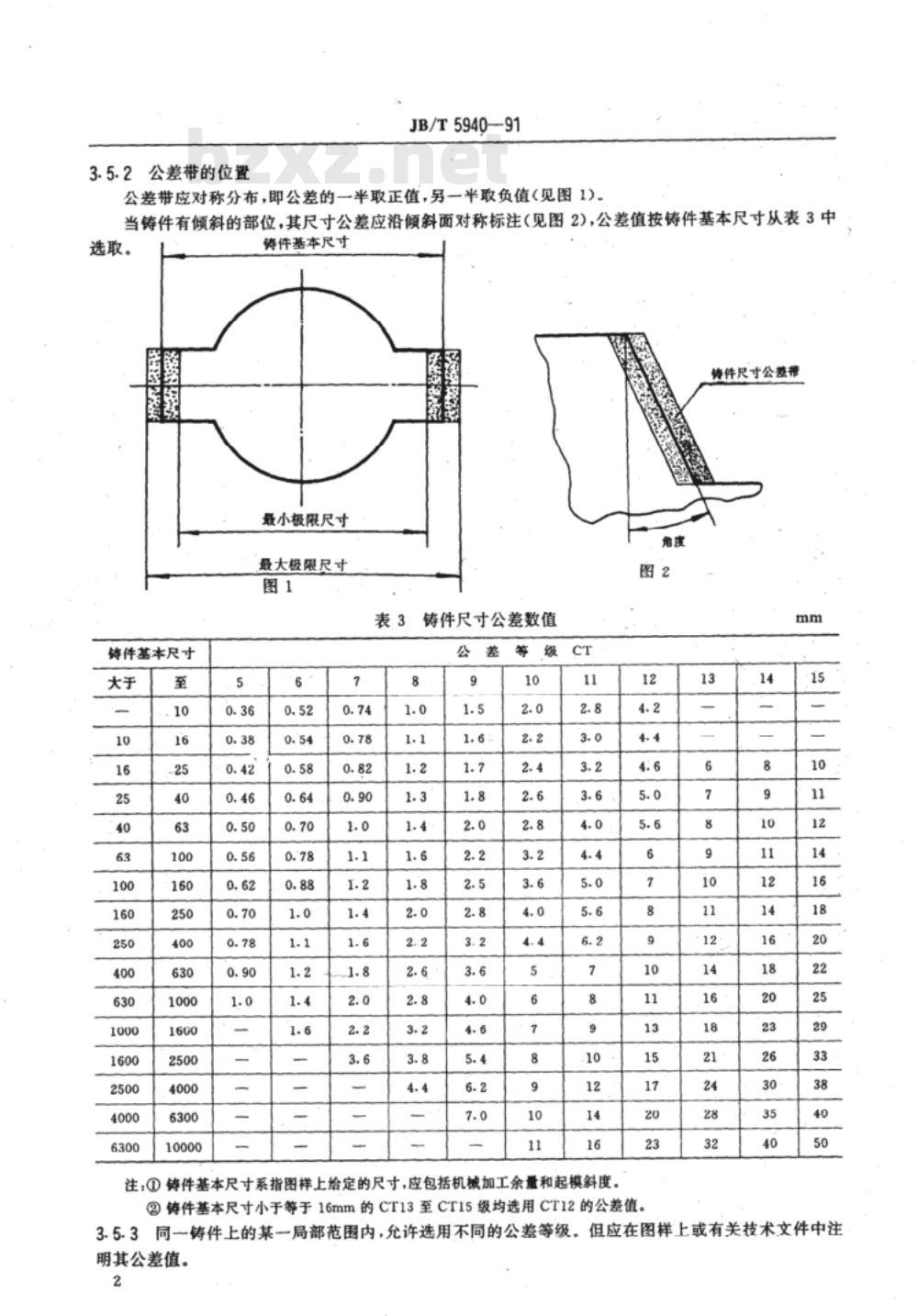

3.5.2公差带的位置

JB/T5940-91

公差带应对称分布,即公差的一半取正值,另一半取负值(见图1)当铸件有倾斜的部位,其尺寸公差应沿倾斜面对称标注(见图2),公差值按铸件基本尺寸从表3中选取。

铸件基本尺寸

铸件基本尺寸

件尺寸公差带

最小极限尺寸

最大极限尺寸

表3铸件尺寸公差数值

注:①铸件基本尺寸系指图样上给定的尺寸,应包括机械加工余量和起模斜度。图2

②铸件基本尺寸小于等于16mm的CT13至CT15级均选用CT12的公差值。3.5.3同一铸件上的某一局部范围内,允许选用不同的公差等级.但应在图样上或有关技术文件中注明其公差值。

JB/T5940—91

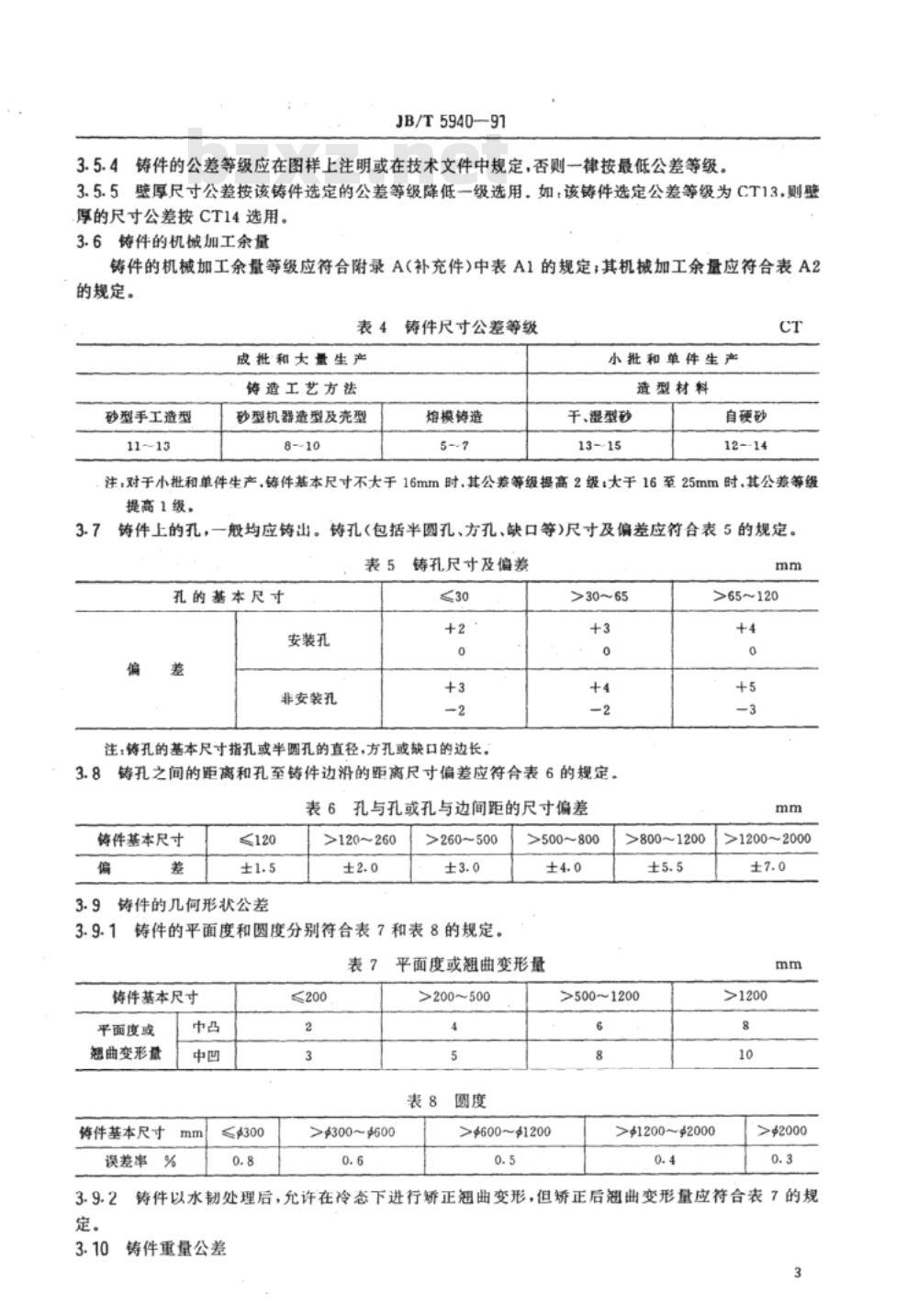

3.5.4铸件的公差等级应在图样上注明或在技术文件中规定,否则一律按最低公差等级。3.5.5壁厚尺寸公差按该铸件选定的公差等级降低一级选用.如:该铸件选定公差等级为CT13,则壁厚的尺寸公差按CT14选用。

3.6铸件的机械加工余量

铸件的机械加工余量等级应符合附录A(补充件)中表A1的规定;其机械加工余量应符合表A2的规定。

成批和大量生产

铸造工艺方法

砂型手工造型

砂型机器造型及壳型

铸件尺寸公差等级

焰模铸造

小批和单件生产

造型材料

干、湿型砂

自硬砂

12--14

注:对于小批和单件生产,铸件基本尺寸不大于16mm时.其公差等级提高2级:大于16至25mm时.其公差等级提高1级,

铸件上的孔,一般均应铸出。铸孔(包括半圆孔、方孔、缺口等)尺寸及偏差应符合表5的规定。3.7

表5铸孔尺寸及偏差

孔的基本尺寸

安装孔

非安装孔

注:铸孔的基本尺寸指孔或半圆孔的直径,方孔或缺口的边长。>30~65

铸孔之间的距离和孔至铸件边沿的距离尺寸偏差应符合表6的规定。3.8

表6孔与孔或孔与边间距的尺寸偏差铸件基本尺寸

≤120

3.9铸件的几何形状公差

>120~260

>260~500

3.9.1铸件的平面度和圆度分别符合表7和表8的规定。表7

铸件基本尺寸

平面度或

翘曲变形量

铸件基本尺寸

误差率

≤4300

≤200

>500~800

平面度或翘曲变形量

>200~500

>300~$00

>600~1200

>800~1200

>500~1200

>65~120

>1200~2000

>$1200~$2000

>$2000

铸件以水韧处理后,允许在冷态下进行矫正翘曲变形,但矫正后翘曲变形量应符合表7的规铸件重量公差

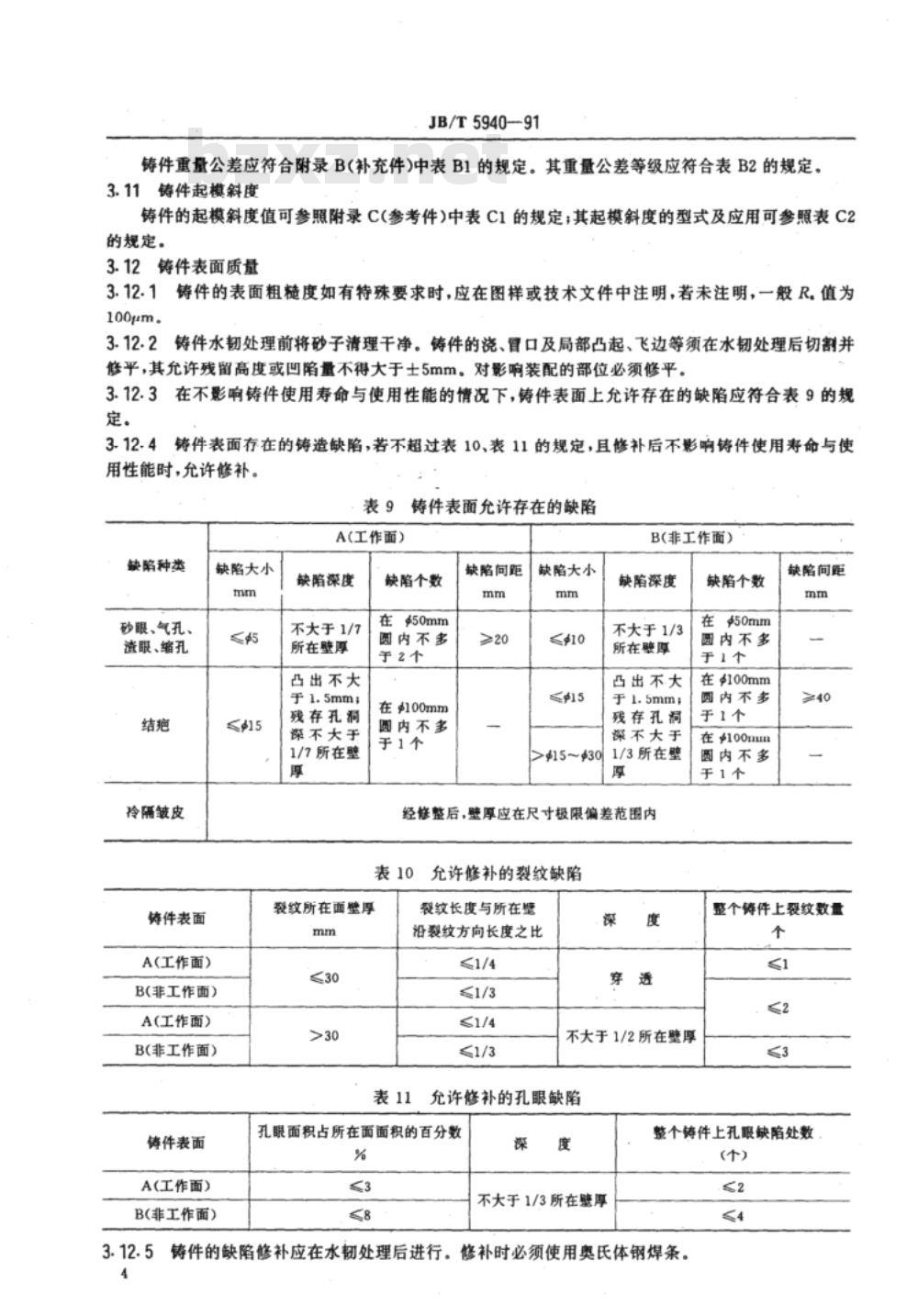

JB/T5940-91

铸件重量公差应符合附录B(补充件)中表B1的规定。其重量公差等级应符合表B2的规定。3.11铸件起模斜度

铸件的起模斜度值可参照附录C(参考件)中表C1的规定;其起模斜度的型式及应用可参照表C2的规定。

3.12铸件表面质量

3.12.1铸件的表面粗糙度如有特殊要求时,应在图样或技术文件中注明,若未注明,一般R.值为100μm。

3.12.2铸件水韧处理前将砂子清理干净。铸件的浇、冒口及局部凸起、飞边等须在水韧处理后切割并修平,其允许残留高度或凹陷量不得大于士5mm。对影响装配的部位必须修平。3.12.3在不影响铸件使用寿命与使用性能的情况下,铸件表面上允许存在的缺陷应符合表9的规定。

铸件表面存在的铸造缺陷,若不超过表10、表11的规定,且修补后不影响铸件使用寿命与使3.12.4

用性能时,允许修补。

表9铸件表面允许存在的缺陷

A(工作面)

缺陷种类

砂眼、气孔,

渣眼、缩孔

玲隔皱皮

铸件表面

A(工作面)

缺陷大小

≤415

缺陷深度

不大于1/7

所在壁厚

凸出不大

于1.5mm;

残存孔润

深不大于

1/7所在壁

缺陷个数

在450mm

圆内不多

手2个

在$100mm

圆内不多

于1个

缺陷间距

缺陷大小

B(非工作面)

缺陷深度

不大于1/3

所在壁厚

凸出不大

于1.5mm,

残存孔润

深不大

1/3所在壁

经修整后,壁厚应在尺寸极限偏差范圈内表10允许修补的裂纹缺陷

裂纹所在面壁厚

B(非工作面)

A(工作面)

B(非工作面)

铸件表面

A(工作面)

B(非工作面)

裂纹长度与所在壁

沿裂纹方向长度之比

≤1/4

≤1/3

≤1/4

≤1/3

不大于1/2所在壁厚

允许修补的孔眼缺陷

孔眼面积占所在面面积的百分数%

不大于1/3所在壁厚

缺陷个数

圆内不多

于1个

在$100mm

圆内不多

于1个

在100mm

圆内不多

于1个

缺陷间距

整个铸件上裂纹数量

整个铸件上孔眼缺陷处数

3.12.5铸件的缺陷修补应在水韧处理后进行。修补时必须使用奥氏体钢焊条。4

4试验方法

JB/T5940—91

4.1铸件的化学成分应按熔炼炉次逐炉检验。试样应在盛钢桶内或浇注中取制。化学成分分析方法按GB223.1~223.7的规定。

4.2机械性能和金相组织所用试样,应在浇注中途按图3或图4单独铸出。试块与铸件应在同炉进行水韧处理,金相试样应在距试块表面不小于6mm处制取。155

基尔块试样毛坏尺寸

4.3机械性能试验

图4梅花试样毛坏尺寸

4.3.1抗拉强度试验按GB228的规定执行。4.3.2冲击值试验按GB229的规定执行。4.3.3布氏硬度试验按GB.231的规定执行。4.3.4铸件表面粗糙度检验方法按GB6060.1的规定执行。R15

4.4碳化物检验:在任何视场下选择最严重处评定。放大倍数为500倍,115

4.5夹杂物检验:按冶炼炉次逐炉检查。在任意视场下选择最严重处评定,放大倍数为100倍;根据夹杂物形状大小,A级—夹杂物直径约9u,B级-—夹杂物直径约15μ,在评定时夹杂物不分氧化物与硫化物。

4.6几何形状及尺寸、表面质量以目测或适当量具或有关试验方法进行检验。5检验规则

5.1铸件应由供方质量检验部门按图样、有关技术文件和本标准进行检查和验收,合格后方可入库。需方有权对铸件进行抽检复验。

5.2铸件须进行下列项目的检验:化学成分;

几何形状及主要尺寸;

表面质量;

碳化物;

JB/T594091

e.夹杂物:仅在不能保证冶金质量时,才作为考核检验项目。5.3经订货单位与供方协商确定,还可以作下列项目的检验:铸件重量,

b.机械性能、抗拉强度、延伸率、冲击值、硬度等;c.其他。

5.4化学成分检验

铸件按熔炼炉次或每一批量进行一次化学成分分析。分析结果应符合表1的规定。5.5机械性能检验

5.5.1铸件的硬度应按批量进行抽检,但不得少于三件。抽检中若发现不合格铸件时,则该批铸件应逐件进行检查,对不合格件允许重复热处理。重要件的硬度应逐件进行检查。5.5.2铸件的机械性能应按热处理炉次逐炉检查;对于工艺稳定的大批量生产允许抽检。但不得少于每五炉(热处理炉)检查一次。

5.6铸件水韧处理后的金相组织,应按热处理炉次逐炉检查。5.7铸件的几何形状及尺寸、尺寸公差、加工余量、几何形状公差、表面质量分别按第3.4、3.5、3.6、3.9、3.12条的规定进行检查。

首批和单件生产的应逐件检查,经常性批量生产和工艺稳定的铸件进行抽检,抽检方法由制造厂根据产品批量大小和质量水平,按GB2828在产品技术标准或订货技术要求中做具体规定。5.8其他

其他项目(如重量公差等)根据供需双方的商定进行检查。6标志、包装、运输、贮存

6.1标志和合格证

6.1.1每个铸件应在非加工面上做下列内容或其中一部分的标志:a.厂标;

试验批量:

需方要求的其他标志。

当无法在铸件上做标志时,标志可打印在附于每批铸件的标签上。6.1.2出厂铸件应附有检验合格证;合格证应包括下列内容:a.

供方名称;

铸件名称;

铸件图号或订货合同号;

制造日期(或编号)或生产批量。d.

6.2包装、运输和贴存

铸件的包装、运输和存应符合有关标准或订货协议的规定。6

JB/T5940—91

附录A

铸件机械加工余量

(补充件)

铸件的机械加工余量等级应符合表A1的规定。铸件的机械加工余量应符合表A2的规定。A2

A3,对表A1中某一确定的铸件尺寸公差等级,砂型铸造的铸件,其项面(相对浇注位置而言)和孔的加工余量等级,比底、侧面的加工余量等级需降一级尺寸公差等级选用。例如:铸件尺寸公差等级为CT13级.底、侧面加工余量等级为CT13对应的MAI级,而项、孔加工余量为CT14对应的MAJ级。表A1与铸件尺寸公差配套使用的铸件机械加工余量等级生产方式

铸造情况

尺寸公差等级CT

加工余量等级MA

尺寸公差等级CT

加工余量等级MA

基本尺寸

砂型手工造型

成批和大盘生产

铸造工艺方法

砂型机器造型及壳型

熔模铸造

小批和单件生产

造型材料

干、湿型砂

与铸件尺寸公差配套使用的铸件机械加工余量6

自硬砂

尺寸公差等级CT

加工余量等级MA

基本尺寸

尺寸公差等级CT

加工余量等级MA

基本尺寸

JB/T5940—91

续表A2

尺寸公差等级C1

加工余量等级 MA

基本尺寸

JB/T594091

续表A2

注:表中每栏有两个加工余量数值,上面的数值以一侧为基准,进行单侧加工的加工余量值,下面的数值为进行双侧加工时每侧的加工余量值。

JB/T594091

附录B

铸件重量公差

(补充件)

B1铸件的重量公差应符合表B1的规定。表B1

公称重量

铸件重量公差数值

重量公差等级

注:表中重量公差数值等于上偏差与下偏差之代数差的绝对值。即公差的

铸件的重量公差等级应符合表B2的规定。MT

一半为上偏差,另

半为下偏差。

重量公差应与尺寸公差对应选取。例如:尺寸公差按CT13,重量公差为MT10。表B2铸件的重量公差等级

生产方式

铸造情况

重量公差等级MT

砂型手工造型

成批和大量生产

铸造工艺方法

砂型机器造型及壳型

熔模铸造

小批和单件生产

造型材料www.bzxz.net

自硬砂

干、湿型砂

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5940—91

工程机械

高锰钢铸件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

工程机械

高锰钢铸件通用技术条件

1主题内容与适用范围

JB/T5940-91

本标准规定了工程机械高锰钢铸件的技术要求,试验方法,检验规则以及标志、包装、运输、存等。本标准适用于承受冲击负荷和耐磨损的高锰钢铸件(以下简称铸件),2引用标准

GB5680

GB223.1~223.7

GB2828

3技术要求

高锰钢铸件技术条件

钢铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

表面粗糙度比较样块铸造表面

逐批检查计数抽样程序及抽样表(适用于连续批的检查)高锰钢铸件的牌号和化学成分应符合表1的规定。表1

铸件牌号和化学成分

ZGMn13-3

0.90~1.30

化学成分

11.00~14.00

注:ZGMn13系铸造高锰钢,\_\后阿拉伯数字表示品种代号。0.30~0.80

铸件必须进行水韧处理,经处理后试样的机械性能应符合表2的规定。3.2

表2机械性能

ZGMn13-3

抗拉强度

≥686

延伸率8s

冲击韧性

3.3铸件经水韧处理后的金相组织应符合GB5680中第1.4条和1.5条的规定。3.4铸件几何形状及尺寸

铸件几何形状及尺寸,应符合图样或订货协议中规定的要求。3.5铸件尺寸公差

3.5.1铸件尺寸公差值应符合表3的规定,其公差等级应符合表4的规定。机械电子工业部1991-12-12批准硬

≤229

1992-07-01实施

3.5.2公差带的位置

JB/T5940-91

公差带应对称分布,即公差的一半取正值,另一半取负值(见图1)当铸件有倾斜的部位,其尺寸公差应沿倾斜面对称标注(见图2),公差值按铸件基本尺寸从表3中选取。

铸件基本尺寸

铸件基本尺寸

件尺寸公差带

最小极限尺寸

最大极限尺寸

表3铸件尺寸公差数值

注:①铸件基本尺寸系指图样上给定的尺寸,应包括机械加工余量和起模斜度。图2

②铸件基本尺寸小于等于16mm的CT13至CT15级均选用CT12的公差值。3.5.3同一铸件上的某一局部范围内,允许选用不同的公差等级.但应在图样上或有关技术文件中注明其公差值。

JB/T5940—91

3.5.4铸件的公差等级应在图样上注明或在技术文件中规定,否则一律按最低公差等级。3.5.5壁厚尺寸公差按该铸件选定的公差等级降低一级选用.如:该铸件选定公差等级为CT13,则壁厚的尺寸公差按CT14选用。

3.6铸件的机械加工余量

铸件的机械加工余量等级应符合附录A(补充件)中表A1的规定;其机械加工余量应符合表A2的规定。

成批和大量生产

铸造工艺方法

砂型手工造型

砂型机器造型及壳型

铸件尺寸公差等级

焰模铸造

小批和单件生产

造型材料

干、湿型砂

自硬砂

12--14

注:对于小批和单件生产,铸件基本尺寸不大于16mm时.其公差等级提高2级:大于16至25mm时.其公差等级提高1级,

铸件上的孔,一般均应铸出。铸孔(包括半圆孔、方孔、缺口等)尺寸及偏差应符合表5的规定。3.7

表5铸孔尺寸及偏差

孔的基本尺寸

安装孔

非安装孔

注:铸孔的基本尺寸指孔或半圆孔的直径,方孔或缺口的边长。>30~65

铸孔之间的距离和孔至铸件边沿的距离尺寸偏差应符合表6的规定。3.8

表6孔与孔或孔与边间距的尺寸偏差铸件基本尺寸

≤120

3.9铸件的几何形状公差

>120~260

>260~500

3.9.1铸件的平面度和圆度分别符合表7和表8的规定。表7

铸件基本尺寸

平面度或

翘曲变形量

铸件基本尺寸

误差率

≤4300

≤200

>500~800

平面度或翘曲变形量

>200~500

>300~$00

>600~1200

>800~1200

>500~1200

>65~120

>1200~2000

>$1200~$2000

>$2000

铸件以水韧处理后,允许在冷态下进行矫正翘曲变形,但矫正后翘曲变形量应符合表7的规铸件重量公差

JB/T5940-91

铸件重量公差应符合附录B(补充件)中表B1的规定。其重量公差等级应符合表B2的规定。3.11铸件起模斜度

铸件的起模斜度值可参照附录C(参考件)中表C1的规定;其起模斜度的型式及应用可参照表C2的规定。

3.12铸件表面质量

3.12.1铸件的表面粗糙度如有特殊要求时,应在图样或技术文件中注明,若未注明,一般R.值为100μm。

3.12.2铸件水韧处理前将砂子清理干净。铸件的浇、冒口及局部凸起、飞边等须在水韧处理后切割并修平,其允许残留高度或凹陷量不得大于士5mm。对影响装配的部位必须修平。3.12.3在不影响铸件使用寿命与使用性能的情况下,铸件表面上允许存在的缺陷应符合表9的规定。

铸件表面存在的铸造缺陷,若不超过表10、表11的规定,且修补后不影响铸件使用寿命与使3.12.4

用性能时,允许修补。

表9铸件表面允许存在的缺陷

A(工作面)

缺陷种类

砂眼、气孔,

渣眼、缩孔

玲隔皱皮

铸件表面

A(工作面)

缺陷大小

≤415

缺陷深度

不大于1/7

所在壁厚

凸出不大

于1.5mm;

残存孔润

深不大于

1/7所在壁

缺陷个数

在450mm

圆内不多

手2个

在$100mm

圆内不多

于1个

缺陷间距

缺陷大小

B(非工作面)

缺陷深度

不大于1/3

所在壁厚

凸出不大

于1.5mm,

残存孔润

深不大

1/3所在壁

经修整后,壁厚应在尺寸极限偏差范圈内表10允许修补的裂纹缺陷

裂纹所在面壁厚

B(非工作面)

A(工作面)

B(非工作面)

铸件表面

A(工作面)

B(非工作面)

裂纹长度与所在壁

沿裂纹方向长度之比

≤1/4

≤1/3

≤1/4

≤1/3

不大于1/2所在壁厚

允许修补的孔眼缺陷

孔眼面积占所在面面积的百分数%

不大于1/3所在壁厚

缺陷个数

圆内不多

于1个

在$100mm

圆内不多

于1个

在100mm

圆内不多

于1个

缺陷间距

整个铸件上裂纹数量

整个铸件上孔眼缺陷处数

3.12.5铸件的缺陷修补应在水韧处理后进行。修补时必须使用奥氏体钢焊条。4

4试验方法

JB/T5940—91

4.1铸件的化学成分应按熔炼炉次逐炉检验。试样应在盛钢桶内或浇注中取制。化学成分分析方法按GB223.1~223.7的规定。

4.2机械性能和金相组织所用试样,应在浇注中途按图3或图4单独铸出。试块与铸件应在同炉进行水韧处理,金相试样应在距试块表面不小于6mm处制取。155

基尔块试样毛坏尺寸

4.3机械性能试验

图4梅花试样毛坏尺寸

4.3.1抗拉强度试验按GB228的规定执行。4.3.2冲击值试验按GB229的规定执行。4.3.3布氏硬度试验按GB.231的规定执行。4.3.4铸件表面粗糙度检验方法按GB6060.1的规定执行。R15

4.4碳化物检验:在任何视场下选择最严重处评定。放大倍数为500倍,115

4.5夹杂物检验:按冶炼炉次逐炉检查。在任意视场下选择最严重处评定,放大倍数为100倍;根据夹杂物形状大小,A级—夹杂物直径约9u,B级-—夹杂物直径约15μ,在评定时夹杂物不分氧化物与硫化物。

4.6几何形状及尺寸、表面质量以目测或适当量具或有关试验方法进行检验。5检验规则

5.1铸件应由供方质量检验部门按图样、有关技术文件和本标准进行检查和验收,合格后方可入库。需方有权对铸件进行抽检复验。

5.2铸件须进行下列项目的检验:化学成分;

几何形状及主要尺寸;

表面质量;

碳化物;

JB/T594091

e.夹杂物:仅在不能保证冶金质量时,才作为考核检验项目。5.3经订货单位与供方协商确定,还可以作下列项目的检验:铸件重量,

b.机械性能、抗拉强度、延伸率、冲击值、硬度等;c.其他。

5.4化学成分检验

铸件按熔炼炉次或每一批量进行一次化学成分分析。分析结果应符合表1的规定。5.5机械性能检验

5.5.1铸件的硬度应按批量进行抽检,但不得少于三件。抽检中若发现不合格铸件时,则该批铸件应逐件进行检查,对不合格件允许重复热处理。重要件的硬度应逐件进行检查。5.5.2铸件的机械性能应按热处理炉次逐炉检查;对于工艺稳定的大批量生产允许抽检。但不得少于每五炉(热处理炉)检查一次。

5.6铸件水韧处理后的金相组织,应按热处理炉次逐炉检查。5.7铸件的几何形状及尺寸、尺寸公差、加工余量、几何形状公差、表面质量分别按第3.4、3.5、3.6、3.9、3.12条的规定进行检查。

首批和单件生产的应逐件检查,经常性批量生产和工艺稳定的铸件进行抽检,抽检方法由制造厂根据产品批量大小和质量水平,按GB2828在产品技术标准或订货技术要求中做具体规定。5.8其他

其他项目(如重量公差等)根据供需双方的商定进行检查。6标志、包装、运输、贮存

6.1标志和合格证

6.1.1每个铸件应在非加工面上做下列内容或其中一部分的标志:a.厂标;

试验批量:

需方要求的其他标志。

当无法在铸件上做标志时,标志可打印在附于每批铸件的标签上。6.1.2出厂铸件应附有检验合格证;合格证应包括下列内容:a.

供方名称;

铸件名称;

铸件图号或订货合同号;

制造日期(或编号)或生产批量。d.

6.2包装、运输和贴存

铸件的包装、运输和存应符合有关标准或订货协议的规定。6

JB/T5940—91

附录A

铸件机械加工余量

(补充件)

铸件的机械加工余量等级应符合表A1的规定。铸件的机械加工余量应符合表A2的规定。A2

A3,对表A1中某一确定的铸件尺寸公差等级,砂型铸造的铸件,其项面(相对浇注位置而言)和孔的加工余量等级,比底、侧面的加工余量等级需降一级尺寸公差等级选用。例如:铸件尺寸公差等级为CT13级.底、侧面加工余量等级为CT13对应的MAI级,而项、孔加工余量为CT14对应的MAJ级。表A1与铸件尺寸公差配套使用的铸件机械加工余量等级生产方式

铸造情况

尺寸公差等级CT

加工余量等级MA

尺寸公差等级CT

加工余量等级MA

基本尺寸

砂型手工造型

成批和大盘生产

铸造工艺方法

砂型机器造型及壳型

熔模铸造

小批和单件生产

造型材料

干、湿型砂

与铸件尺寸公差配套使用的铸件机械加工余量6

自硬砂

尺寸公差等级CT

加工余量等级MA

基本尺寸

尺寸公差等级CT

加工余量等级MA

基本尺寸

JB/T5940—91

续表A2

尺寸公差等级C1

加工余量等级 MA

基本尺寸

JB/T594091

续表A2

注:表中每栏有两个加工余量数值,上面的数值以一侧为基准,进行单侧加工的加工余量值,下面的数值为进行双侧加工时每侧的加工余量值。

JB/T594091

附录B

铸件重量公差

(补充件)

B1铸件的重量公差应符合表B1的规定。表B1

公称重量

铸件重量公差数值

重量公差等级

注:表中重量公差数值等于上偏差与下偏差之代数差的绝对值。即公差的

铸件的重量公差等级应符合表B2的规定。MT

一半为上偏差,另

半为下偏差。

重量公差应与尺寸公差对应选取。例如:尺寸公差按CT13,重量公差为MT10。表B2铸件的重量公差等级

生产方式

铸造情况

重量公差等级MT

砂型手工造型

成批和大量生产

铸造工艺方法

砂型机器造型及壳型

熔模铸造

小批和单件生产

造型材料www.bzxz.net

自硬砂

干、湿型砂

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。