JB/T 5942-1991

基本信息

标准号: JB/T 5942-1991

中文名称:工程机械 自由锻件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for open-die forgings for construction machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3585908

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

页数:12 页

标准价格:16.0 元

相关单位信息

归口单位:天津工程机械研究所

发布部门:天津工程机械研究所

标准简介

本标准规定了工程机械产品中锻钢件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。 本标准适用于自由锻、胎模锻制造的碳素钢、优质碳素钢和合金结构钢锻件。 JB/T 5942-1991 工程机械 自由锻件通用技术条件 JB/T5942-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华八民共和国机械行业标准

JB/T5942-91

工程机械

自由锻件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

工程机械

自由锻件通用技术条件

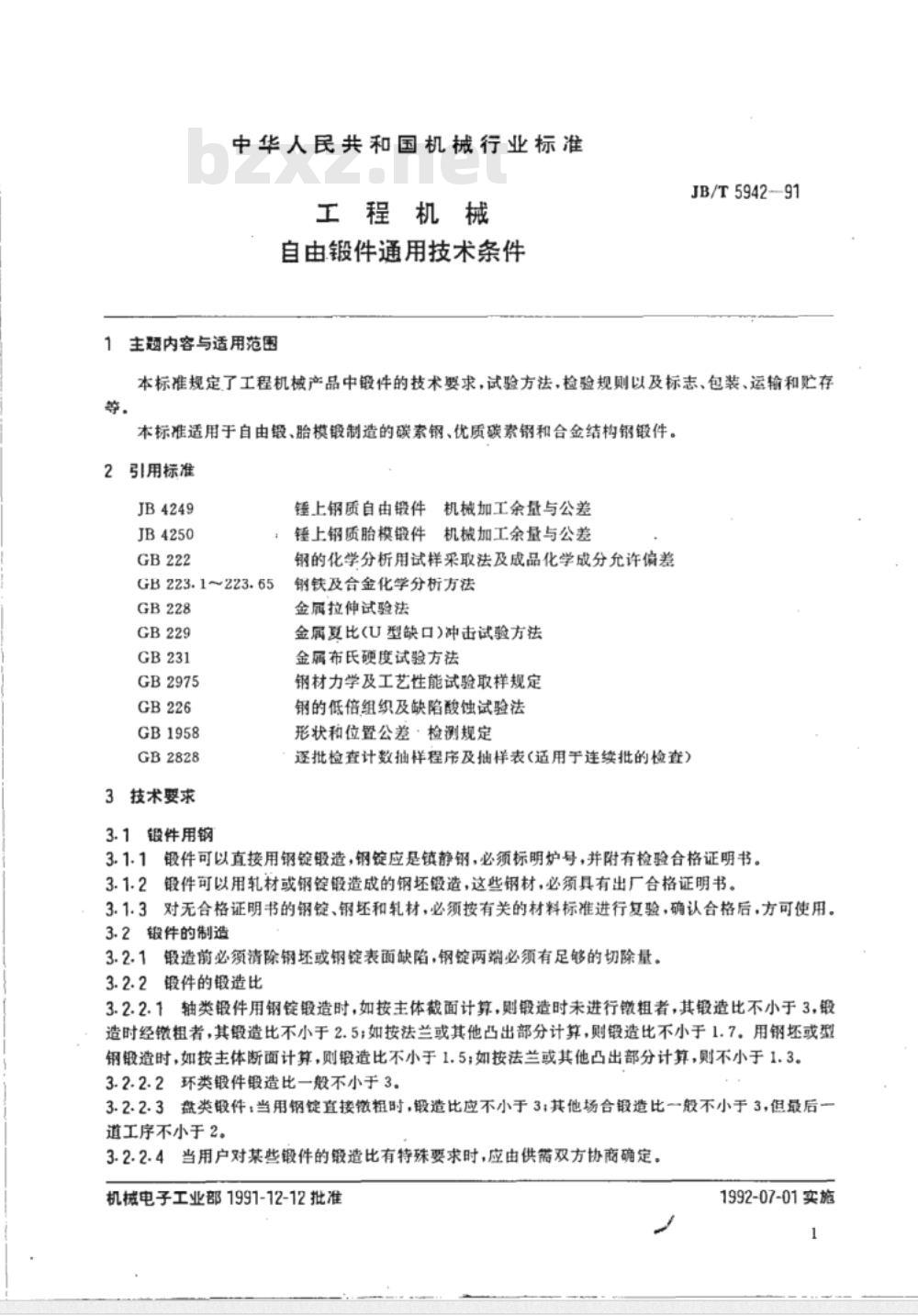

1主题内容与适用范围

JB/T5942-91

本标准规定了工程机械产品中锻件的技术要求,试验方法,检验规则以及标志、包装、运输和贮存等,

本标准适用于自由锻、胎模锻制造的碳素钢、优质碳素和合金结构钢锻件。引用标准

JB4249

JB4250

锰上钢质自由镀件机械加工余量与公差锤上钢质胎模锻件机械加工余量与公差钢的化学分析用试样采取法及成品化学成分允许偏差GB223.1~223.65

钢铁及合金化学分析方法

GB2975

GB1958

GB2828

3技术要求

3.1锻件用钢

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

钢材力学及工艺性能试验取样规定钢的低倍组织及缺陷酸蚀试验法形状和位置公差·检测规定

逐批检查计数抽样程席及抽样表(适用于连续批的检查)3.1.1锻件可以直接用钢锭锻造,钢锭应是镇静钢,必须标明炉号,并附有检验合格证明书。3.1.2锻件可以用轧材或钢锭锻造成的钢坏锻造,这些钢材,必须具有出厂合格证明书。3.1.3对无合格证明书的钢锭、钢坏和轧材,必须按有关的材料标准进行复验,确认合格后,方可使用,3.2锻件的制造

3.2.1锻造前必须清除钢坏或钢锭表面缺陷,钢锭两端必须有足够的切除量。3.2.2锻件的锻造比

3.2.2.1轴类锻件用钢锭锻造时,如按主体截面计算,则锻造时未进行镦粗者,其锻造比不小于3,锻造时经敏粗者,其锻造比不小于2.5;如按法兰或其他凸出部分计算,则锻造比不小于1.7。用钢坏或型钢锻造时,如按主体断面计算,则锻造比不小于1.5;如按法兰或其他凸出部分计算,则不小于1.33.2.2.2环类锻件锻造比一般不小于3。3.2.2.3盘类锻件;当用钢锭直接敏粗时,锻造比应不小于3;其他场合锻造比一般不小于3,但最后一道工序不小于2。

3.2.2.4当用户对某些锻件的锻造比有特殊要求时,应由供需双方协商确定,机械电子工业部1991-12-12批准1992-07-01实施

JB/T5942—91

3.2.3在锻造过程中,毛坏的加热、冷却.始锻和终锻温度的控制,应按加热及热处理规范进行,并应对重要锻件做技术记录,

3.3、化学成分

锻件用钢的化学成分应符合现行国家标准、行业标准的规定,用户有特殊要求时,由供需双方协商确定。

3.4机械性能

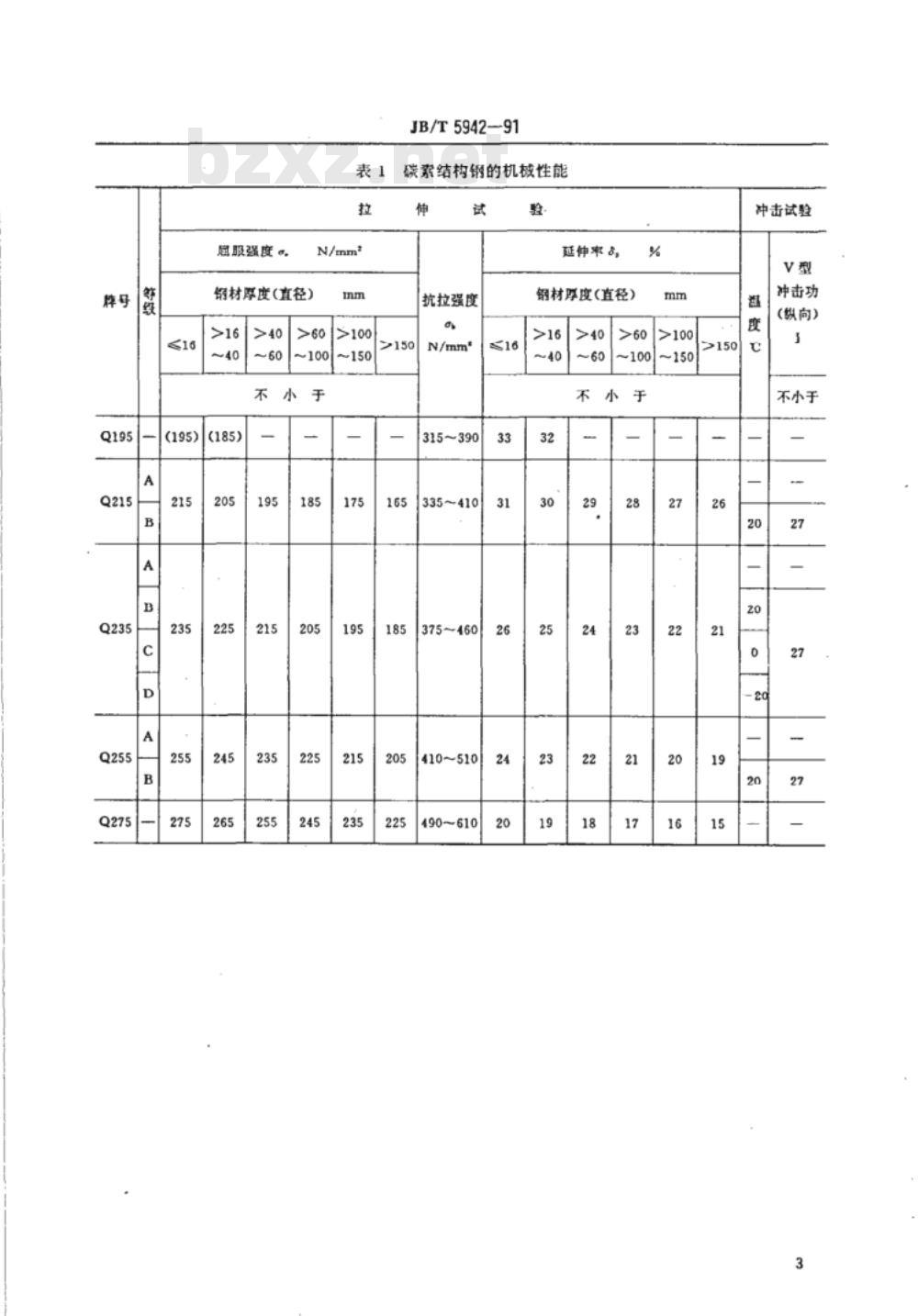

3.4.1锻件纵向试样的机械性能应符合表1至表3的规定。切向和横向试样的机械性能按纵向试样的机械性能指标减小的百分数列于表4。3.4.2锻件的试验分级

锻件根据其用途和工作条件,按试验级别分1、2、3、4、5五级,试验规范见表5。3.4.3锻件的试验级别应在图样和订货合同上注明。标注示例:3—JB/T5942—91

若图样或订货合同中未注明锻件的试验级别者,按1级处理,3.5锻件的热处理

3.5.1锻件锻后进行热处理时,热处理规范由制造单位制定.用户有特殊要求时,由双方商定后在合同上注明。

3.5.2锻件热处理后,产生的弯曲、翘曲变形超出公差范围时,应由制造单位进行矫直。在冷状态(锻件含碳量小于0.3%》和半热状态下校直后,对4、5级的锻件应进行回火,以消除应力,保证其机械性能。对1、2、3级锻件是否回火应由供需双方商定。3.6表面质量

3.6.1锻件上若有夹层、折叠、锻伤、裂纹、结疤和夹渣等缺陷,应符合下列规定。3.6.1.1锻件的加工面上的缺陷需经用户同意,其最大深度允许保持在机械加工余量的1/2以下。3.6.1.2锻件的非机械加工面上的缺陷,整修的最大深度不得超过该处尺寸的下偏差。整修处必须平滑。

3.6.1.3锻件的表面缺陷深度超过机械加工余量时,在需方同意的前提下,可将缺陷清除后焊补,焊补的质量应符合需方要求。

3.6.2锻件上不允许有白点.发现白点的锻件应予报废,且与该锻件同一熔炼炉号,同炉热处理的锻件均应逐个进行检查。

3.7几何形状、尺寸、机械加工余量及公差3.7.1锻件的几何形状和尺寸应符合锻件图样的要求。3.7.2锻件的机械加工余量与公差按JB4249和JB4250的规定。3.8形状和位置公差

3.8.1锻件的直线度

对加工面,不得超过其截面实际加工余量的1/5;对非加工面应符合表6的规定。3.8.2锻件的平面度

对加工面其平面度不得超过该平面加工余量的1/3;对非加工面不得超过相应尺寸的公差。3.8.3锻件的圆度、圆柱度应在相应的尺寸公差范围内。3.8.4锻件的平行度、垂直度、同轴度和对称度对加工面不小于实际加工余量的1/2,对非加工面不大于表面相应尺寸公差的1/2。3.9分模面上的残留量

位于加工面上的飞边,经铲除后,其残留盘应符合表7的规定;位于非加工面上的飞边必须清除干净。

3.10胎模锻件的错移量应符合表8的规定。2

展服强度。,

JB/T5942-91

碳索结构钢的机械性能

材厚度(直径)

抗拉强度

315~390

335410

375~460

410510

490~610

延伸率。,

钢材厚度(直径)

冲击试验

冲击功

(纵向)

不小于

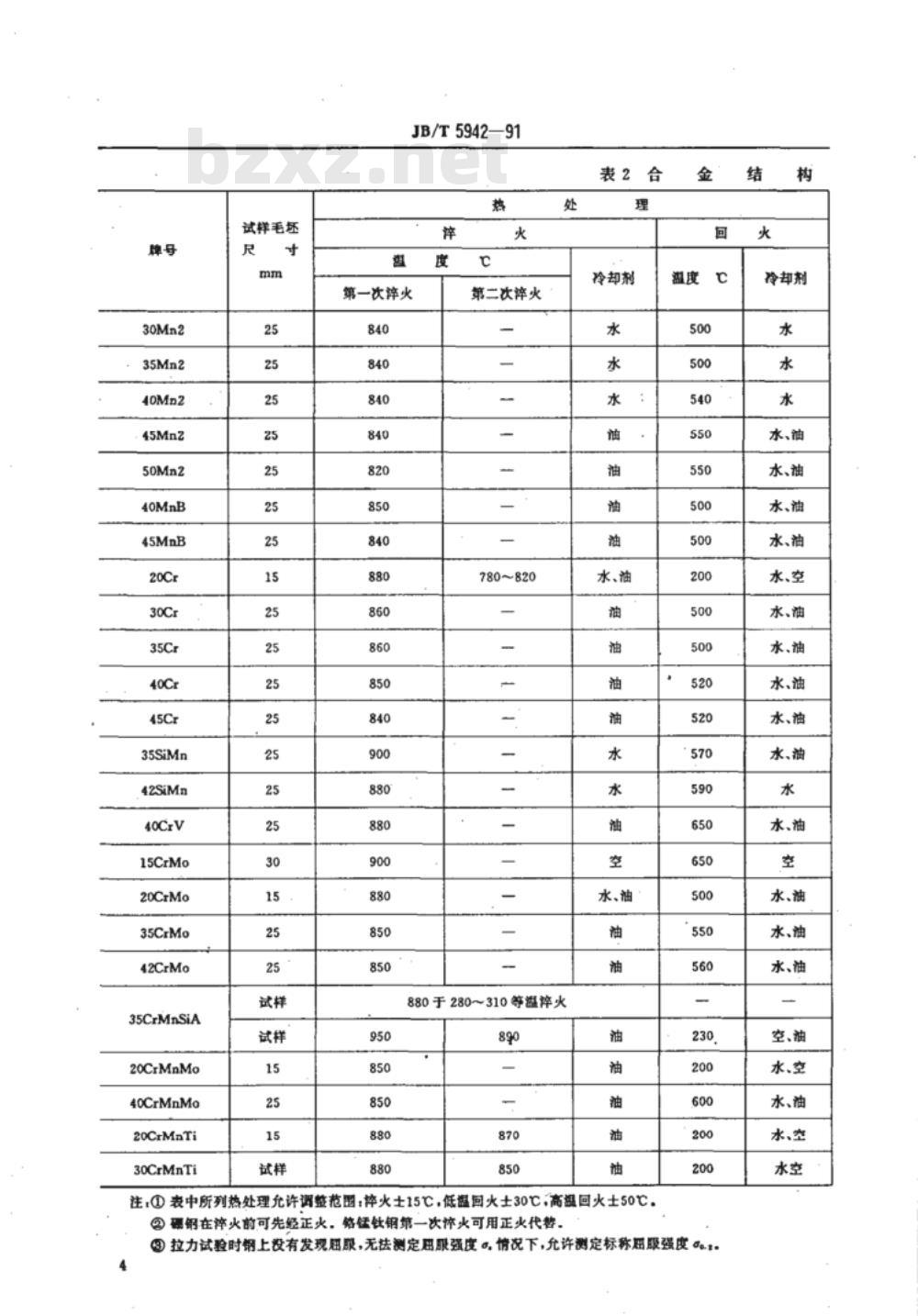

35SiMn

42SiMn

15CrMo

20CrMo

35CrMo

42CrMo

35CrMnSiA

20CrMnMo

40CrMnMo

20CrMnTi

30CrMnTi

试样毛坏

JB/T5942-91

第一次漳火

第二次漳火

780~820

880于280~310等温泽火

表2合

冷却剂

水、油

水、油

注:①表中所列热处理允许调整范图:碎火土15℃,低温回火士30℃,高温回火士50℃,②疆钢在萍火前可先经正火,络锰针钛钢第一次将火可用正火代替。金

?拉力试验时钢上没有发现屈服,无法测定册服强度。,情况下,允许测定标称超服强度e1:结

冷却剂

水、油

水、油

水、油

水、油

水、空

水、油

水、油

水、油

水、油

水、油

水、油

水、油

水、油

水、油

空、油

水、空

水、油

水、空

抗拉强度。

屈服强度

JB/T5942—91

延伸率%,

断面收缩率

冲击功

钢材交货状态

硬度HB

不大于

热处理Www.bzxZ.net

JB/T594291

优质碳素结构钢的机械性能

抗拉强度

服强度

延伸率

断面收缩率

不小于

冲击功

钢材交货状态

不大于

未热处理

退火锅

注:①对于直径或厚度小于25mm的钢材,热处理时在与成品截面尺寸相同的试样毛坏上进行。②表中所列正火推荐保溢时间不少于30min,空冷,淬火推荐保温时间不少于30min,水;回火推荐保温时间不少于Th。

切向和横向试样机械性能减小的百分数酸性平护及电炉钢

机械性能

抗拉强度

思服强度

试样位向

锻造比

125t钢饮

碱性平炉钢

>25t钢饮

机械性能

延伸率

断面收缩率

种击韧性

试样位向

要求测定的

机械性能

不作试验

HB,a,或o

HB,,或。

酸性平炉及电炉钢

锻造比

JB/T594291

续表4

1~25t钢旋

表5锻件的试验分级

试验项目的数量

抽查数量由供需

双方合同中规定

逐件试验

逐件试验

逐件试验

碱性平炉钢

轴查数量由供需

双方合同中规定

逐件试验

逐件试验

>25t锭

构成一批的条件

商一锅号

同一热处理

同一炉钢

同一炉热处理

注:每批锻件应是按

一个图样锻成的,如合同允许,在一批中也可以有按不同图样锻遗的形状和尺寸相似的锻件。·表6.锻件的直线度

直径或边长

锻件长度

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

80~120

120~160

凝件直线度(不大于)

160~200

示意图

锻件长度或最大宽度

>50~120

>120~250

>250~500

试验方法

JB/T5942—91

锻件的残留量

分模面最大尺寸A

≤100

>100~200

锻件的错移量

锻件最大高度

允许错移量

锻件的化学分析按GB222和GB223.1~223.65的规定进行。4.1

4.2机械性能试验按下列标准进行:a.

拉力试验按GB228;

冲击试验按GB229;

硬度试验按GB231。

取样方向

残留量

试样切取方向按图样的要求,若图样未注明要求时,可由制造单位自行选择(纵向,横向或切向)。4.2.2

取样位置

圆轴类:取距表面1/3半径处;

矩形轴类:取距表面1/6对角线处;空心锻件:取距表面1/2壁厚处,壁厚超过100mm时取1/3壁厚处;环与圆盘类:取端面外圆处;

特殊形状的锻件:如图样对切取位置未作规定,则由制造单位自行确定。4.2.3试样的切取方法,按GB2975的规定。4.2.4取样数量

可以从每个试块中切取,拉力试样不少于1根,冲击试样不少于2根。4.2.5切取的试样不允许再进行任何热处理。4.3按锻件所展的试验级别,规定锻件的试验项目或合同上指定的试验项目进行试验。4.4锻件拉力试验用试样表面上若有裂纹、非金属杂物或其他缺陷时,则锻件应补作低倍检查和超声波探伤。低倍检查按GB226的规定进行、JB/T5942—91

4.5白点检查可在专门切下的试片或锻件本体上,用能保证检查可靠的任一方法进行;必要时,进行断口检查。

4.6形状与位置公差按GB1958的规定进行检测。5检验规则

5.1锻件成品由制造单位质盘检验部门按图样、有关技术文件和本标准进行检查和验收,订货单位有权进行复验。

5.2化学成分检验

锻件的化学成分应按熔炼炉次逐炉进行检验。有化学成分要求时;作为验收依据。5.3机械性能检验

5.3.1当需要做拉力试验时,每批量至少应进行一次拉力试验,试验结果应符合表.1或表2或表3的规定。

5.3.2当需要做冲击试验时,每一批量至少取两根试样进行试验,试验的平均值应符合表1或表2或表3的规定。

5.3.3由于下列原因之一,使检验结果不符合要求时,则检验结果无效,需要重新试验,直接取用原来数量的试样进行。

试样安装不合理或试验操作不正确;a.

试样外部或内部有明显锻造缺陷;试样断于标距外。

5.3.4每批锻件应进行硬度检验.硬度检验时,在规定处测定硬度值,测定结果应符合表2或表3的规定。

5.4复验规定

当机械性能检验结果如果有一项或几项性能指标不符合规定值,又不属于5.3.3条所列出的原因时,制造单位可以复检。

5.4.1从同一批量中取出双倍数盘的试样,进行重复试验。如果其中仍有一项低于规定值,则该批锻件为不合格。

5.4.2重新热处理

当确认试验结果不合格是因热处理不恰当造成时,可将锻件及样还一起重新热处理后再取样试验。重复热处理的次数不得超过两次,重新试验的试样个数与第一次相同。5.4.3表面质量

件表面质量按3.6条规定逐件检验。5.5几何形状、尺寸、机械加工余量及公差按3.7.1和3.7.2条的规定进行检验。5.6形状和位置公差

锻件的形状和位置公差按3.8条的规定进行检验,5.7分模面上的残留量

锻件分模面上的残留量按3.9条的规定检验5.8胎模锻件的错移量

胎模锻件的错移量按3.10条规定检验。5.9首批和单件生产的锻件应按5.5~5.8条规定逐件检查经常性批量生产和工艺稳定的锻件进行抽检,抽检方法由制造单位根据产品批量大小和质盘水平,按GB2828的规定在产品技术标准或订货技术要求中做具体规定。

6,标志、包装、运输和贮存

6.1标志与证明书

JB/T5942—91

6.1.1检验合格的锻件均应带有标志,标志的内容般为图号(或代号)、钢号、炉号、工作令号(合同号),制造单位标志等。

6.1.1.1大、中型锻件应在显著部位(工艺指定部位)上打上标志。6.1.1.2小型成批的锻件可以采取分批挂签,标签用薄铝板或薄钢板制成,用冲打或用抹不掉的油漆写上。

6.1.1.3装箱的锻件,标志的内容可以标在包装箱或印在能牢固地附于包装箱的标签上。6.1.2交货的锻件应附有锻件检验合格的证明书,内容包括:a.

制造厂名称;

图号、零件名称、工作令号(合同号);钢号、炉号;

化学成分、各项检验结果;

交货的热处理状态;

锻件的数量和单件重;

质量检验部门的印章和检验人员的签章及日期。6.2包装、运输和贮存

锻件在检验合格后应进行防护处理,包装运输和贮存应符合有关标准或订货协议的规定。附加说明:

本标准由机核电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所负责起草。本标准主要起草人杨承珊,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5942-91

工程机械

自由锻件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

工程机械

自由锻件通用技术条件

1主题内容与适用范围

JB/T5942-91

本标准规定了工程机械产品中锻件的技术要求,试验方法,检验规则以及标志、包装、运输和贮存等,

本标准适用于自由锻、胎模锻制造的碳素钢、优质碳素和合金结构钢锻件。引用标准

JB4249

JB4250

锰上钢质自由镀件机械加工余量与公差锤上钢质胎模锻件机械加工余量与公差钢的化学分析用试样采取法及成品化学成分允许偏差GB223.1~223.65

钢铁及合金化学分析方法

GB2975

GB1958

GB2828

3技术要求

3.1锻件用钢

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

钢材力学及工艺性能试验取样规定钢的低倍组织及缺陷酸蚀试验法形状和位置公差·检测规定

逐批检查计数抽样程席及抽样表(适用于连续批的检查)3.1.1锻件可以直接用钢锭锻造,钢锭应是镇静钢,必须标明炉号,并附有检验合格证明书。3.1.2锻件可以用轧材或钢锭锻造成的钢坏锻造,这些钢材,必须具有出厂合格证明书。3.1.3对无合格证明书的钢锭、钢坏和轧材,必须按有关的材料标准进行复验,确认合格后,方可使用,3.2锻件的制造

3.2.1锻造前必须清除钢坏或钢锭表面缺陷,钢锭两端必须有足够的切除量。3.2.2锻件的锻造比

3.2.2.1轴类锻件用钢锭锻造时,如按主体截面计算,则锻造时未进行镦粗者,其锻造比不小于3,锻造时经敏粗者,其锻造比不小于2.5;如按法兰或其他凸出部分计算,则锻造比不小于1.7。用钢坏或型钢锻造时,如按主体断面计算,则锻造比不小于1.5;如按法兰或其他凸出部分计算,则不小于1.33.2.2.2环类锻件锻造比一般不小于3。3.2.2.3盘类锻件;当用钢锭直接敏粗时,锻造比应不小于3;其他场合锻造比一般不小于3,但最后一道工序不小于2。

3.2.2.4当用户对某些锻件的锻造比有特殊要求时,应由供需双方协商确定,机械电子工业部1991-12-12批准1992-07-01实施

JB/T5942—91

3.2.3在锻造过程中,毛坏的加热、冷却.始锻和终锻温度的控制,应按加热及热处理规范进行,并应对重要锻件做技术记录,

3.3、化学成分

锻件用钢的化学成分应符合现行国家标准、行业标准的规定,用户有特殊要求时,由供需双方协商确定。

3.4机械性能

3.4.1锻件纵向试样的机械性能应符合表1至表3的规定。切向和横向试样的机械性能按纵向试样的机械性能指标减小的百分数列于表4。3.4.2锻件的试验分级

锻件根据其用途和工作条件,按试验级别分1、2、3、4、5五级,试验规范见表5。3.4.3锻件的试验级别应在图样和订货合同上注明。标注示例:3—JB/T5942—91

若图样或订货合同中未注明锻件的试验级别者,按1级处理,3.5锻件的热处理

3.5.1锻件锻后进行热处理时,热处理规范由制造单位制定.用户有特殊要求时,由双方商定后在合同上注明。

3.5.2锻件热处理后,产生的弯曲、翘曲变形超出公差范围时,应由制造单位进行矫直。在冷状态(锻件含碳量小于0.3%》和半热状态下校直后,对4、5级的锻件应进行回火,以消除应力,保证其机械性能。对1、2、3级锻件是否回火应由供需双方商定。3.6表面质量

3.6.1锻件上若有夹层、折叠、锻伤、裂纹、结疤和夹渣等缺陷,应符合下列规定。3.6.1.1锻件的加工面上的缺陷需经用户同意,其最大深度允许保持在机械加工余量的1/2以下。3.6.1.2锻件的非机械加工面上的缺陷,整修的最大深度不得超过该处尺寸的下偏差。整修处必须平滑。

3.6.1.3锻件的表面缺陷深度超过机械加工余量时,在需方同意的前提下,可将缺陷清除后焊补,焊补的质量应符合需方要求。

3.6.2锻件上不允许有白点.发现白点的锻件应予报废,且与该锻件同一熔炼炉号,同炉热处理的锻件均应逐个进行检查。

3.7几何形状、尺寸、机械加工余量及公差3.7.1锻件的几何形状和尺寸应符合锻件图样的要求。3.7.2锻件的机械加工余量与公差按JB4249和JB4250的规定。3.8形状和位置公差

3.8.1锻件的直线度

对加工面,不得超过其截面实际加工余量的1/5;对非加工面应符合表6的规定。3.8.2锻件的平面度

对加工面其平面度不得超过该平面加工余量的1/3;对非加工面不得超过相应尺寸的公差。3.8.3锻件的圆度、圆柱度应在相应的尺寸公差范围内。3.8.4锻件的平行度、垂直度、同轴度和对称度对加工面不小于实际加工余量的1/2,对非加工面不大于表面相应尺寸公差的1/2。3.9分模面上的残留量

位于加工面上的飞边,经铲除后,其残留盘应符合表7的规定;位于非加工面上的飞边必须清除干净。

3.10胎模锻件的错移量应符合表8的规定。2

展服强度。,

JB/T5942-91

碳索结构钢的机械性能

材厚度(直径)

抗拉强度

315~390

335410

375~460

410510

490~610

延伸率。,

钢材厚度(直径)

冲击试验

冲击功

(纵向)

不小于

35SiMn

42SiMn

15CrMo

20CrMo

35CrMo

42CrMo

35CrMnSiA

20CrMnMo

40CrMnMo

20CrMnTi

30CrMnTi

试样毛坏

JB/T5942-91

第一次漳火

第二次漳火

780~820

880于280~310等温泽火

表2合

冷却剂

水、油

水、油

注:①表中所列热处理允许调整范图:碎火土15℃,低温回火士30℃,高温回火士50℃,②疆钢在萍火前可先经正火,络锰针钛钢第一次将火可用正火代替。金

?拉力试验时钢上没有发现屈服,无法测定册服强度。,情况下,允许测定标称超服强度e1:结

冷却剂

水、油

水、油

水、油

水、油

水、空

水、油

水、油

水、油

水、油

水、油

水、油

水、油

水、油

水、油

空、油

水、空

水、油

水、空

抗拉强度。

屈服强度

JB/T5942—91

延伸率%,

断面收缩率

冲击功

钢材交货状态

硬度HB

不大于

热处理Www.bzxZ.net

JB/T594291

优质碳素结构钢的机械性能

抗拉强度

服强度

延伸率

断面收缩率

不小于

冲击功

钢材交货状态

不大于

未热处理

退火锅

注:①对于直径或厚度小于25mm的钢材,热处理时在与成品截面尺寸相同的试样毛坏上进行。②表中所列正火推荐保溢时间不少于30min,空冷,淬火推荐保温时间不少于30min,水;回火推荐保温时间不少于Th。

切向和横向试样机械性能减小的百分数酸性平护及电炉钢

机械性能

抗拉强度

思服强度

试样位向

锻造比

125t钢饮

碱性平炉钢

>25t钢饮

机械性能

延伸率

断面收缩率

种击韧性

试样位向

要求测定的

机械性能

不作试验

HB,a,或o

HB,,或。

酸性平炉及电炉钢

锻造比

JB/T594291

续表4

1~25t钢旋

表5锻件的试验分级

试验项目的数量

抽查数量由供需

双方合同中规定

逐件试验

逐件试验

逐件试验

碱性平炉钢

轴查数量由供需

双方合同中规定

逐件试验

逐件试验

>25t锭

构成一批的条件

商一锅号

同一热处理

同一炉钢

同一炉热处理

注:每批锻件应是按

一个图样锻成的,如合同允许,在一批中也可以有按不同图样锻遗的形状和尺寸相似的锻件。·表6.锻件的直线度

直径或边长

锻件长度

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

80~120

120~160

凝件直线度(不大于)

160~200

示意图

锻件长度或最大宽度

>50~120

>120~250

>250~500

试验方法

JB/T5942—91

锻件的残留量

分模面最大尺寸A

≤100

>100~200

锻件的错移量

锻件最大高度

允许错移量

锻件的化学分析按GB222和GB223.1~223.65的规定进行。4.1

4.2机械性能试验按下列标准进行:a.

拉力试验按GB228;

冲击试验按GB229;

硬度试验按GB231。

取样方向

残留量

试样切取方向按图样的要求,若图样未注明要求时,可由制造单位自行选择(纵向,横向或切向)。4.2.2

取样位置

圆轴类:取距表面1/3半径处;

矩形轴类:取距表面1/6对角线处;空心锻件:取距表面1/2壁厚处,壁厚超过100mm时取1/3壁厚处;环与圆盘类:取端面外圆处;

特殊形状的锻件:如图样对切取位置未作规定,则由制造单位自行确定。4.2.3试样的切取方法,按GB2975的规定。4.2.4取样数量

可以从每个试块中切取,拉力试样不少于1根,冲击试样不少于2根。4.2.5切取的试样不允许再进行任何热处理。4.3按锻件所展的试验级别,规定锻件的试验项目或合同上指定的试验项目进行试验。4.4锻件拉力试验用试样表面上若有裂纹、非金属杂物或其他缺陷时,则锻件应补作低倍检查和超声波探伤。低倍检查按GB226的规定进行、JB/T5942—91

4.5白点检查可在专门切下的试片或锻件本体上,用能保证检查可靠的任一方法进行;必要时,进行断口检查。

4.6形状与位置公差按GB1958的规定进行检测。5检验规则

5.1锻件成品由制造单位质盘检验部门按图样、有关技术文件和本标准进行检查和验收,订货单位有权进行复验。

5.2化学成分检验

锻件的化学成分应按熔炼炉次逐炉进行检验。有化学成分要求时;作为验收依据。5.3机械性能检验

5.3.1当需要做拉力试验时,每批量至少应进行一次拉力试验,试验结果应符合表.1或表2或表3的规定。

5.3.2当需要做冲击试验时,每一批量至少取两根试样进行试验,试验的平均值应符合表1或表2或表3的规定。

5.3.3由于下列原因之一,使检验结果不符合要求时,则检验结果无效,需要重新试验,直接取用原来数量的试样进行。

试样安装不合理或试验操作不正确;a.

试样外部或内部有明显锻造缺陷;试样断于标距外。

5.3.4每批锻件应进行硬度检验.硬度检验时,在规定处测定硬度值,测定结果应符合表2或表3的规定。

5.4复验规定

当机械性能检验结果如果有一项或几项性能指标不符合规定值,又不属于5.3.3条所列出的原因时,制造单位可以复检。

5.4.1从同一批量中取出双倍数盘的试样,进行重复试验。如果其中仍有一项低于规定值,则该批锻件为不合格。

5.4.2重新热处理

当确认试验结果不合格是因热处理不恰当造成时,可将锻件及样还一起重新热处理后再取样试验。重复热处理的次数不得超过两次,重新试验的试样个数与第一次相同。5.4.3表面质量

件表面质量按3.6条规定逐件检验。5.5几何形状、尺寸、机械加工余量及公差按3.7.1和3.7.2条的规定进行检验。5.6形状和位置公差

锻件的形状和位置公差按3.8条的规定进行检验,5.7分模面上的残留量

锻件分模面上的残留量按3.9条的规定检验5.8胎模锻件的错移量

胎模锻件的错移量按3.10条规定检验。5.9首批和单件生产的锻件应按5.5~5.8条规定逐件检查经常性批量生产和工艺稳定的锻件进行抽检,抽检方法由制造单位根据产品批量大小和质盘水平,按GB2828的规定在产品技术标准或订货技术要求中做具体规定。

6,标志、包装、运输和贮存

6.1标志与证明书

JB/T5942—91

6.1.1检验合格的锻件均应带有标志,标志的内容般为图号(或代号)、钢号、炉号、工作令号(合同号),制造单位标志等。

6.1.1.1大、中型锻件应在显著部位(工艺指定部位)上打上标志。6.1.1.2小型成批的锻件可以采取分批挂签,标签用薄铝板或薄钢板制成,用冲打或用抹不掉的油漆写上。

6.1.1.3装箱的锻件,标志的内容可以标在包装箱或印在能牢固地附于包装箱的标签上。6.1.2交货的锻件应附有锻件检验合格的证明书,内容包括:a.

制造厂名称;

图号、零件名称、工作令号(合同号);钢号、炉号;

化学成分、各项检验结果;

交货的热处理状态;

锻件的数量和单件重;

质量检验部门的印章和检验人员的签章及日期。6.2包装、运输和贮存

锻件在检验合格后应进行防护处理,包装运输和贮存应符合有关标准或订货协议的规定。附加说明:

本标准由机核电子工业部天津工程机械研究所提出并归口。本标准由机械电子工业部天津工程机械研究所负责起草。本标准主要起草人杨承珊,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。