JB/T 5943-1991

基本信息

标准号: JB/T 5943-1991

中文名称:工程机械 焊接件通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for welding parts of construction machinery

标准状态:现行

发布日期:1991-12-12

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3919635

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

出版信息

出版社:机械工业出版社

页数:14页

标准价格:17.0 元

出版日期:1992-06-01

相关单位信息

起草人:刘敏贤

起草单位:机械电子工业部天津工程机械研究所

提出单位:机械电子工业部天津工程机械研究所

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了工程机械产品中焊接件的技术要求,试验方法,检验规则及标志、包装、运输、贮存等。 本标准适用于手工电弧焊、埋弧焊和气体保护焊的焊接件。 JB/T 5943-1991 工程机械 焊接件通用技术条件 JB/T5943-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5943-1991

工程机械

焊接件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

工程机械

焊接件通用技术条件

1主题内容与适用范围

JB/T5943-1991

本标准规定了工程机械产品中焊接件的技术要求,试验方法,检验规则以及标志、包装、运输和贮存等。

本标准适用于手工电弧焊、埋弧焊和气体保护焊的焊接件,2引用标准

GB1804

GB2650

GB2651

GB2652

GB2653

GB2654

GB2655

GB2656

GB2828

GB3323

GB9448

3技术要求

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式与尺寸公差与配合

焊接接头冲击试验方法

焊接接头拉伸试验方法bzxZ.net

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法焊接接头应变时效敏感性试验方法焊缝金属和焊接接头的疲劳试验法逐批检查计数抽样程序及抽样表(适用于连续批的检查)钢熔化焊对接接头射线照相和质量分级焊接与切割安全

3.1焊接件的制造应符合经规定程序批准的产品图样、技术文件和本标准的规定。3.2焊接件材料和焊接材料

3.2.1用于焊接件材料的钢号、规格、尺寸应符合图样要求,3.2.2用于焊接件的材料(钢板、型钢等)和焊接材料(焊条、焊丝、焊剂等),进厂时应按材料标准规定,检验合格后方准使用。

3.2.3对无牌号和无合格证书的焊接件材料和焊接材料须进行检验和鉴定,确认合格后方准使用。3.2.4钢材在下料前的形状偏差应符合有关国标和冶金行标的规定;否则应予矫正,使之达到要求.矫正时,其伤痕深度:钢板应小于0.5mm,型钢应小于1mm。3.3焊接零件在下料后装对前的未注公差尺寸的极限偏差和未注形位公差3.3.1零件尺寸极限偏差。

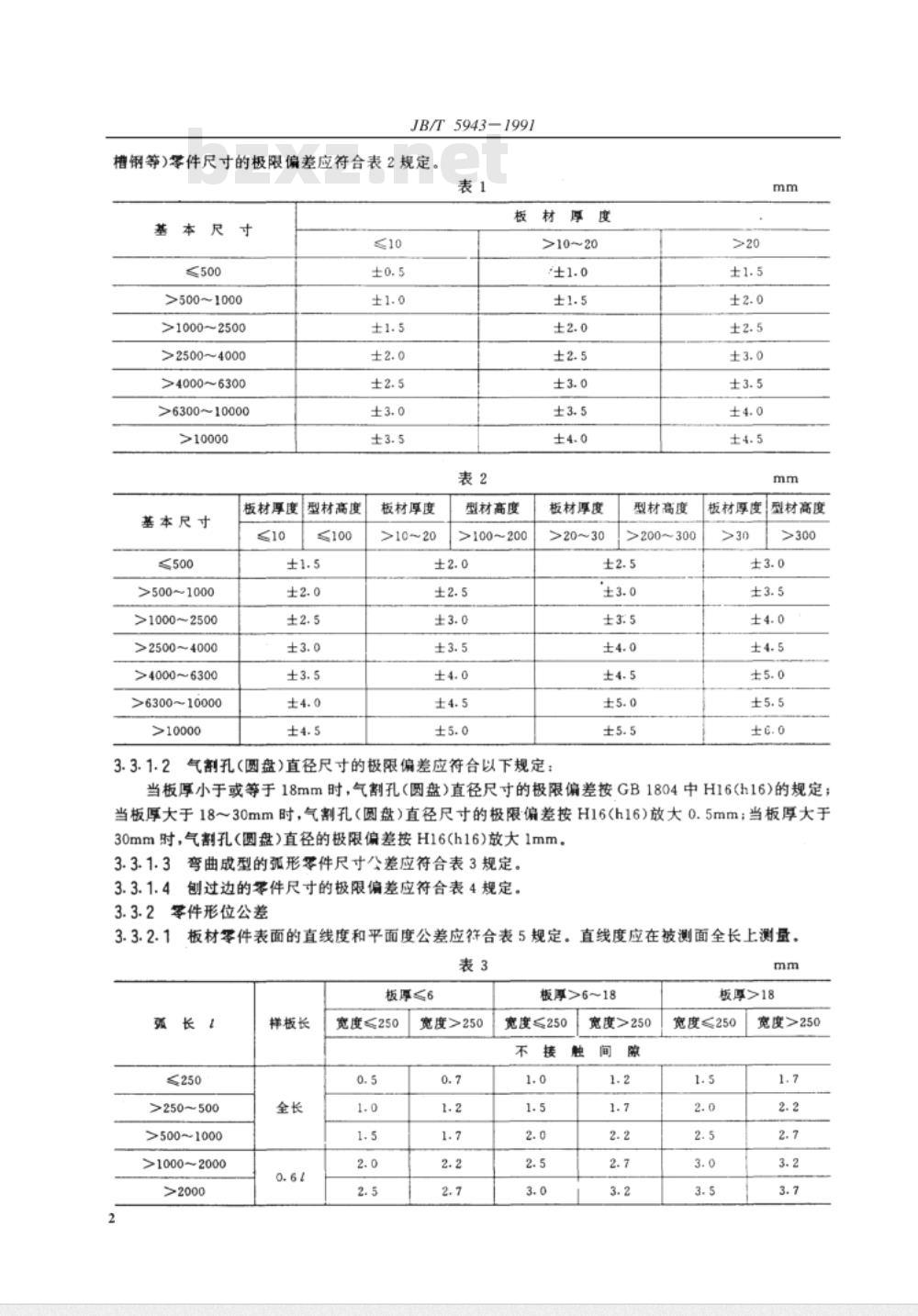

3.3.1.1机械切割的板材零件尺寸的极限偏差应符合表1规定。手工气割的板材、型材(角钢、工字钢、机械电子工业部1991-12-12批准1992-07-01实施

JB/T5943-1991

槽钢等)零件尺寸的极限偏差应符合表2规定。表1

本尺寸

≤500

>500~1000

>1000~2500

>2500~4000

>4000~6300

>6300~10000

>10000

基本尺寸

>500~1000

>1000~2500

>2500~4000

>4000~6300

>6300~10000

>10000

板材厚度

型材高度

≤100

板材厚度

>10~20

板材厚度

>10~20

型材高度

>100~200

板材厚度

>20~30

型材高度

>200~300

±3: 5

气割孔(圆盘)直径尺寸的极限偏差应符合以下规定3. 3. 1.2

板材厚度

型材高度

当板厚小于或等于18mm时,气割孔(圆盘)直径尺寸的极限偏差按GB1804中H16(h16)的规定;当板厚大于18~30mm时,气割孔(圆盘)直径尺寸的极限偏差按H16(h16)放大0.5mm;当板厚大于30mm时,气割孔(圆盘)直径的极限偏差按H16(h16)放大1mm。3.3.1.3弯曲成型的弧形零件尺寸公差应符合表3规定。3.3.1.4刨过边的零件尺寸的极限偏差应符合表4规定。3.3.2零件形位公差

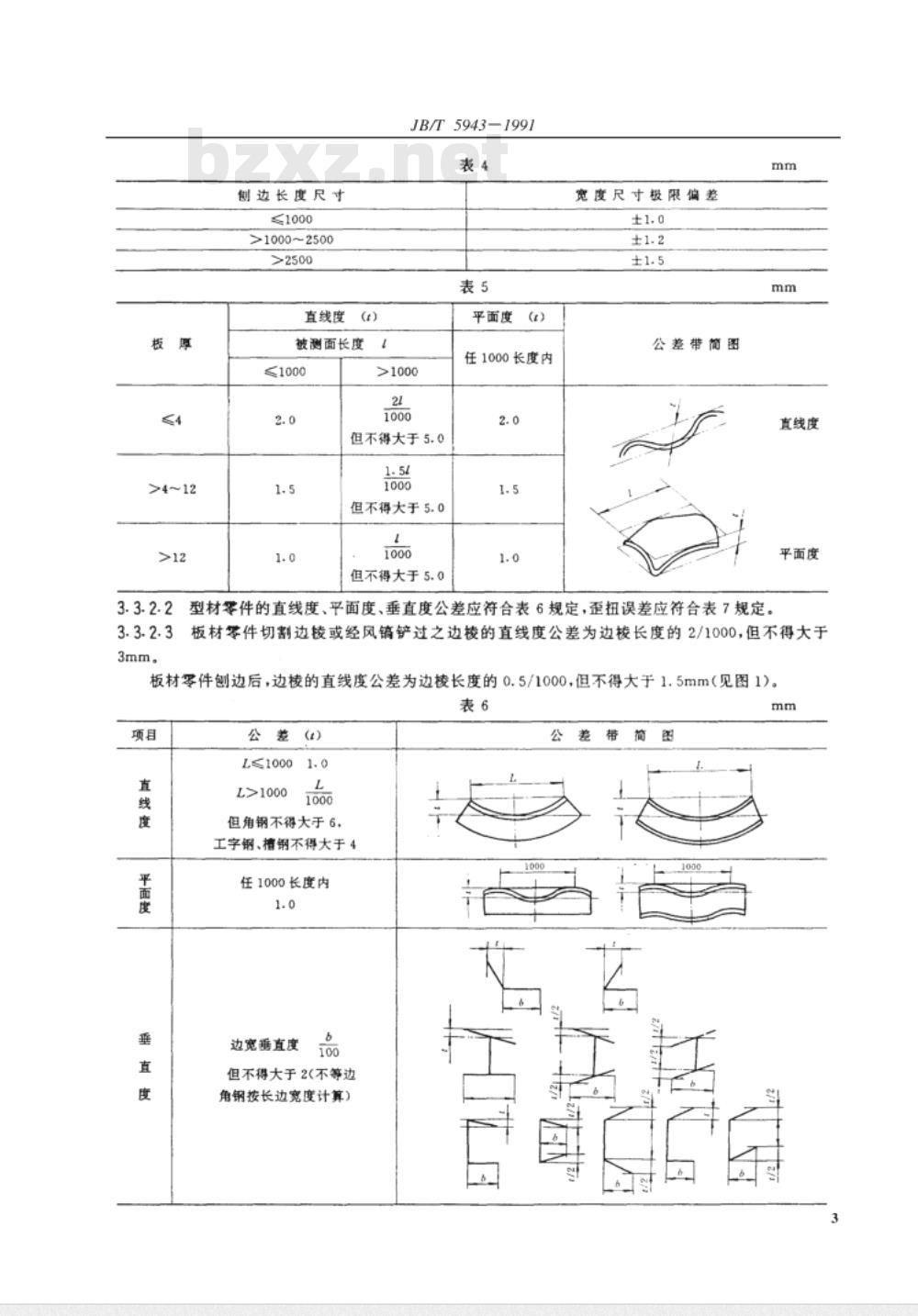

板材零件表面的直线度和平面度公差应符合表5规定。直线度应在被测面全长上测量。表3

板厚≤6

≤250

>250~500

>500~1000

>1000~2000

样板长

宽度≤250

宽度>250

板厚>6~18

宽度≤250

宽度>250

板厚>18

宽度≤250

宽度>250

3. 3 2. 3

3mm。

刨边长度尺寸

≤1000

>1000~2500

直线度(t)

被测面长度

≤1000

JB/T5943—1991

平面度

任1000长度内

但不得大于5.0

但不得大于5.0

但不得大于5.0

宽度尺寸极限偏差

公差带简图

直线度

平面度

型材零件的直线度、平面度、垂直度公差应符合表6规定,歪扭误差应符合表7规定。板材零件切割边校或经风销铲过之边校的直线度公差为边梭长度的2/1000,但不得大于板材零件刨边后,边棱的直线度公差为边棱长度的0.5/1000,但不得大于1.5mm(见图1)。表6

平面度

公差()

L≤1000

L>1000

但角钢不得大于6,

工字钢、槽钢不得大于4

任1000长度内

边宽需直度

但不得大于2(不等边

角钢按长边宽度计算)

公差带简函

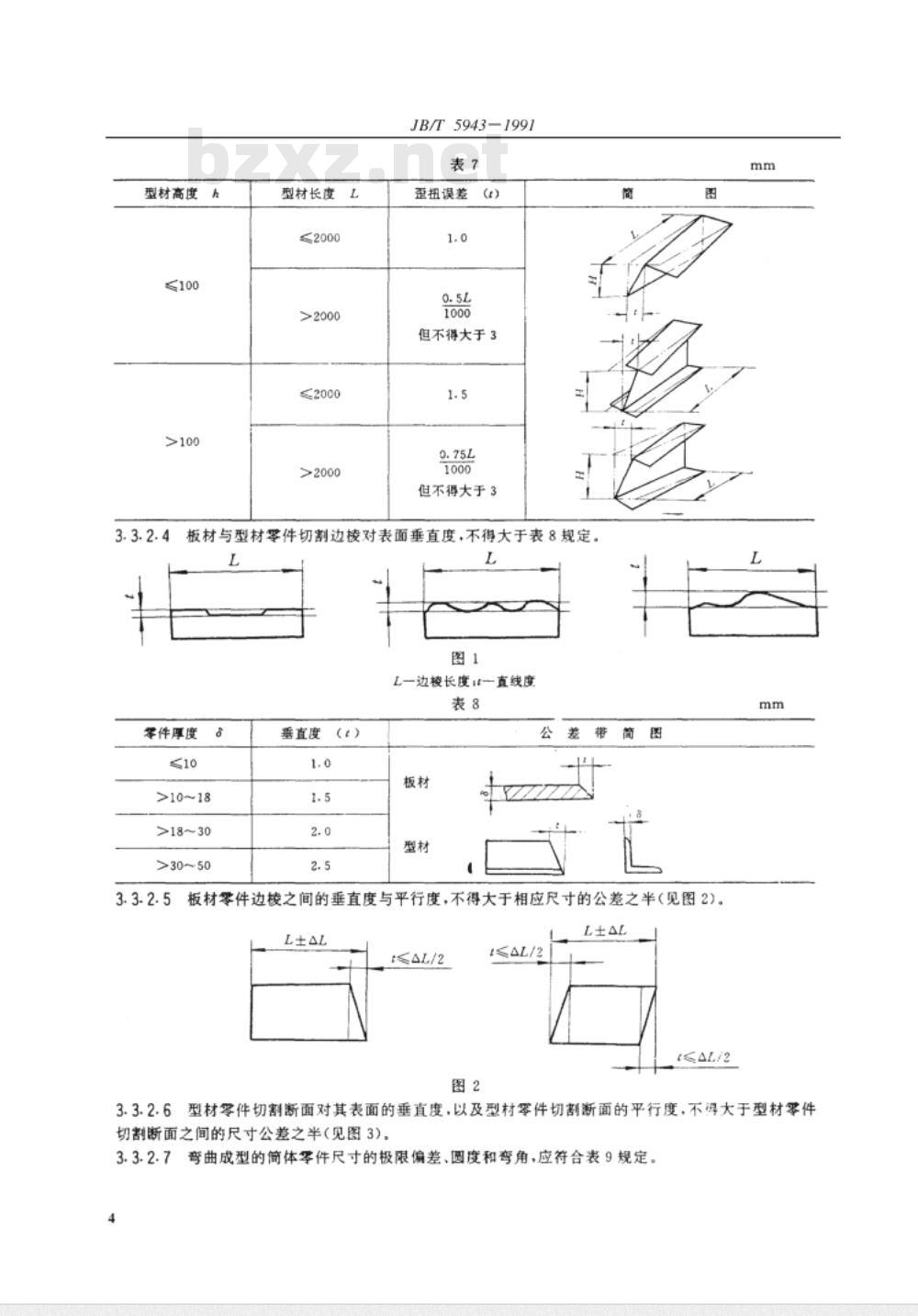

型材高度

≤100

型材长度

≤2000

JB/T5943-1991

歪扭误差

但不得大于3

但不得大于3

板材与型材零件切割边棱对表面垂直度,不得大于表8规定。L

零件厚度

>10~18

>18~30

>30~50

垂直度

L一边校长度t一直线度

3.3.2.5板材零件边校之间的垂直度与平行度,不得大于相应尺寸的公差之半(见图2)。LAL

1SAL/2

(SAL/2

3.3.2.6型材零件切割断面对其表面的垂直度,以及型材零件切断面的平行度,不得大于型材零件切割断面之间的尺寸公差之半(见图3),3.3.2.7

弯曲成型的筒简体零件尺寸的极限偏差、圆度和弯角,应符合表9规定。外径D

≤500

>500~1000

>1000~1600

>1600~2000

>2000~2500

>2500~3150

3.3.3切制要求

极限偏差

圆度公差

JB/T5943-1991

t5A1/2

3.3.3.1零件机械切割的边棱,不应有高度超过0.5mm的毛剩和深度大于1mm的刻痕。mm

3.3.3.2零件气割边棱不应有熔渣及氧化铁皮,其刻痕深度应符合表10规定。气割圆和圆弧时,刻痕的深度允许加大0.5mm。刻痕的累积长度,不得超过气割边长的10%。刻痕内允许有氧化皮存在。表10

孕件厚度

>20~30

>30~50

3.4焊前要求

刻痕深度(t)

手工气割

不大于

气割机气割

全部零件须检验合格后,方可装对。局部刻痕

深度不大于

公差带简图

3.4.2装对焊接零件的焊缝坡口形式与尺寸及焊缝间隙量应符合GB985和GB986的有关规定.焊缝间象在其全长上的不均匀度应在间隙量公差范围内。3.4.3

装对焊接零件时,两个焊件(或焊边)的相互位置偏移量:钢板对接(见图4);

型钢对接(见图5);

装对对接接头,应符合表11规定;装对工字梁与箱型架,应符合表12规定;装对截面复杂的结构时应符合表13规定;装对管路时,管壁间的偏移量(见图6)。6

JB/T59431991

板厚≤6mm,<1mm;

板厚>6mm,<2mm

型钢高度h≤180mm,t<1mm

型钥高度h>180~360mm,t<1.5mm型钢高度h>360~630mm,t<2mm

手工电焊

管壁厚度≤5mm时.t≤0.5mm!

管壁厚度8>5mm时,≤0.18.但不得大于2mm图6

欢板偏移

益板斜

腹板倾斜

腹板距离

盖板颌斜

架的亟扭

JB/T5943-1991

但不得大于2

500≤1.5

h>500≤2.0

但不得大于2

L≤2500

L>2500~5000

L>5000

型钢高度

≤100

>100~240

JB/T5943—1991

B≤1000

B>1000

焊装前须将距焊缝边缘一定范围内(手工焊不小于10mm,埋弧焊不小于20mm)焊接结构表面3.4.4

上的铁锈、油、油漆、尘土等污物除净,并须去除潮湿。3.5焊接要求

焊接工作应在装对检查合格后进行。3.5.1

装对时的定位焊采用的焊条和焊接规范以及对焊工的要求,应与正式焊接时相同,首次采用的新钢种、新焊条和焊丝的焊接工艺,必须在正式施焊前做出工艺试验,评定合格后,3.5.3

方能施焊。

3.5.4禁止在非焊缝区引弧,也不得在焊缝端部引张弧。3.5.5焊接作业应按GB9448的有关规定。3.6焊后要求

焊接件的非机械加工面未注公差尺寸的极限偏差应符合表14规定。表14

基本尺寸

≤120

>120~315

>315~630

>630~1000

>1000~1600

>1600~2500

极限偏差

基本尺寸

>2500~4000

>40006300

>6300~10600

>10000~16000

>16000~25000

>25000~40000

极限偏差

3.6.2焊接件须经机械加工面未注公差尺寸的极限偏差,不得超过加工余量的2/3,并应保证有不小于2mm的加工余量

3.6.3焊接件平面的直线度未注公差值在1000mm长度内,不得大于1.5mm;在全长上不得大于全长的1.5/1000,最大不得超过8mm(小于3mm的薄板焊接件可放宽50%)。3.6.4焊接件平面的平面度未注公差值应符合表15规定(小于3mm的薄板焊接件可放宽50%)。表15

基本尺寸

基本尺寸

≤120

>2500~4000

>120~315

>4000~6300

>315~630

>6300~10000

>630~1000

>10000~16000

>1000~2500

>16000~25000

JB/T5943—1991

3.6.5焊接件的圆柱、圆锥表面的圆度未注公差值应在其直径公差之半范围内。3.6.6焊接面之间的同轴度未注公差值不得大于相应尺寸最大公差之半(见图7)±4D

A>Ad时AD/2

焊接件表面间的垂直度与平行度未注公差值不得大于相应尺寸最大公差之半(见图8)。3.6.7

焊接件表面间的对称度未注公差值不得大于相应基准面尺寸公差之半(见图9)。L±AL

3.6.9焊接变形的矫正:热状态下的矫正,一般不准在兰脆温度(250~500℃)时进行调质钢除外);冷状态下的矫正不准在冷脆温度(一20℃)下进行。采用火焰矫正时,严禁在同一部位重复加热,防止钢材金相组织和机械性能变化。重要件,严禁使水冷、风冷等急速冷却的方法,也不允许在同一部位进行造成拉、压应力的反复矫正。矫正后焊接件表面不得有裂纹、溶坑及其他影响焊接件强度和外观的缺陷。3.6.10焊缝表面质量分级及其形状偏差和外部缺陷3.6.10.1焊缝表面质量分级按表16规定。3. 6. 10.2

焊缝形状偏差和外部缺陷应符合表17规定。表16

普通焊缝

1.结构图样有要求的重要焊缝

适用范圈

2.主要部件的重要焊缝(例如:动臂、斗杆、铲斗、平台、平衡梁、车架、拱形架、风扇叶片等)3.需返修的焊缝

4.作为强度结构件或使用高强度钢板时的焊缝5.液压零件的焊缝(例如:液压缸、油箱等)其他结构件

未焊满及

凹坑。

错边m

焊缝宽度

沿长度方

向不均匀

焊脚尺寸

不正确Ae

焊波不均匀

焊缝间断

双面焊缝

单面焊缝

JB/T5943—1991

关键焊缝

h≤1+0.10c

h≤1+0.10k

但不得大于4

9≤0.2±0.028

但不得大于0.5

对接焊缝

角焊缝

普通焊缝

h≤1+0.15C

h≤1+0.14k

但不得大于5

q≤0.2±0.04h

但不得大于1.0

累积长度不超过焊缝全长

的10%

m≤0.158

但不得大于3

m≤0.106

但不得大于2

90%以上焊缝必须符合

以下规定

C>20~30

累积长度不超过焊缝全长

的20%

m≤0.208

但不得大于5

但不得大于3

80%以上缝必须符合

以下规定

在余高偏差范围内

不充许

不充许

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5943-1991

工程机械

焊接件通用技术条件

1991-12-12发布

中华人民共和国机械电子工业部1992-07-01实施

中华人民共和国机械行业标准

工程机械

焊接件通用技术条件

1主题内容与适用范围

JB/T5943-1991

本标准规定了工程机械产品中焊接件的技术要求,试验方法,检验规则以及标志、包装、运输和贮存等。

本标准适用于手工电弧焊、埋弧焊和气体保护焊的焊接件,2引用标准

GB1804

GB2650

GB2651

GB2652

GB2653

GB2654

GB2655

GB2656

GB2828

GB3323

GB9448

3技术要求

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式与尺寸公差与配合

焊接接头冲击试验方法

焊接接头拉伸试验方法bzxZ.net

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法焊接接头应变时效敏感性试验方法焊缝金属和焊接接头的疲劳试验法逐批检查计数抽样程序及抽样表(适用于连续批的检查)钢熔化焊对接接头射线照相和质量分级焊接与切割安全

3.1焊接件的制造应符合经规定程序批准的产品图样、技术文件和本标准的规定。3.2焊接件材料和焊接材料

3.2.1用于焊接件材料的钢号、规格、尺寸应符合图样要求,3.2.2用于焊接件的材料(钢板、型钢等)和焊接材料(焊条、焊丝、焊剂等),进厂时应按材料标准规定,检验合格后方准使用。

3.2.3对无牌号和无合格证书的焊接件材料和焊接材料须进行检验和鉴定,确认合格后方准使用。3.2.4钢材在下料前的形状偏差应符合有关国标和冶金行标的规定;否则应予矫正,使之达到要求.矫正时,其伤痕深度:钢板应小于0.5mm,型钢应小于1mm。3.3焊接零件在下料后装对前的未注公差尺寸的极限偏差和未注形位公差3.3.1零件尺寸极限偏差。

3.3.1.1机械切割的板材零件尺寸的极限偏差应符合表1规定。手工气割的板材、型材(角钢、工字钢、机械电子工业部1991-12-12批准1992-07-01实施

JB/T5943-1991

槽钢等)零件尺寸的极限偏差应符合表2规定。表1

本尺寸

≤500

>500~1000

>1000~2500

>2500~4000

>4000~6300

>6300~10000

>10000

基本尺寸

>500~1000

>1000~2500

>2500~4000

>4000~6300

>6300~10000

>10000

板材厚度

型材高度

≤100

板材厚度

>10~20

板材厚度

>10~20

型材高度

>100~200

板材厚度

>20~30

型材高度

>200~300

±3: 5

气割孔(圆盘)直径尺寸的极限偏差应符合以下规定3. 3. 1.2

板材厚度

型材高度

当板厚小于或等于18mm时,气割孔(圆盘)直径尺寸的极限偏差按GB1804中H16(h16)的规定;当板厚大于18~30mm时,气割孔(圆盘)直径尺寸的极限偏差按H16(h16)放大0.5mm;当板厚大于30mm时,气割孔(圆盘)直径的极限偏差按H16(h16)放大1mm。3.3.1.3弯曲成型的弧形零件尺寸公差应符合表3规定。3.3.1.4刨过边的零件尺寸的极限偏差应符合表4规定。3.3.2零件形位公差

板材零件表面的直线度和平面度公差应符合表5规定。直线度应在被测面全长上测量。表3

板厚≤6

≤250

>250~500

>500~1000

>1000~2000

样板长

宽度≤250

宽度>250

板厚>6~18

宽度≤250

宽度>250

板厚>18

宽度≤250

宽度>250

3. 3 2. 3

3mm。

刨边长度尺寸

≤1000

>1000~2500

直线度(t)

被测面长度

≤1000

JB/T5943—1991

平面度

任1000长度内

但不得大于5.0

但不得大于5.0

但不得大于5.0

宽度尺寸极限偏差

公差带简图

直线度

平面度

型材零件的直线度、平面度、垂直度公差应符合表6规定,歪扭误差应符合表7规定。板材零件切割边校或经风销铲过之边校的直线度公差为边梭长度的2/1000,但不得大于板材零件刨边后,边棱的直线度公差为边棱长度的0.5/1000,但不得大于1.5mm(见图1)。表6

平面度

公差()

L≤1000

L>1000

但角钢不得大于6,

工字钢、槽钢不得大于4

任1000长度内

边宽需直度

但不得大于2(不等边

角钢按长边宽度计算)

公差带简函

型材高度

≤100

型材长度

≤2000

JB/T5943-1991

歪扭误差

但不得大于3

但不得大于3

板材与型材零件切割边棱对表面垂直度,不得大于表8规定。L

零件厚度

>10~18

>18~30

>30~50

垂直度

L一边校长度t一直线度

3.3.2.5板材零件边校之间的垂直度与平行度,不得大于相应尺寸的公差之半(见图2)。LAL

1SAL/2

(SAL/2

3.3.2.6型材零件切割断面对其表面的垂直度,以及型材零件切断面的平行度,不得大于型材零件切割断面之间的尺寸公差之半(见图3),3.3.2.7

弯曲成型的筒简体零件尺寸的极限偏差、圆度和弯角,应符合表9规定。外径D

≤500

>500~1000

>1000~1600

>1600~2000

>2000~2500

>2500~3150

3.3.3切制要求

极限偏差

圆度公差

JB/T5943-1991

t5A1/2

3.3.3.1零件机械切割的边棱,不应有高度超过0.5mm的毛剩和深度大于1mm的刻痕。mm

3.3.3.2零件气割边棱不应有熔渣及氧化铁皮,其刻痕深度应符合表10规定。气割圆和圆弧时,刻痕的深度允许加大0.5mm。刻痕的累积长度,不得超过气割边长的10%。刻痕内允许有氧化皮存在。表10

孕件厚度

>20~30

>30~50

3.4焊前要求

刻痕深度(t)

手工气割

不大于

气割机气割

全部零件须检验合格后,方可装对。局部刻痕

深度不大于

公差带简图

3.4.2装对焊接零件的焊缝坡口形式与尺寸及焊缝间隙量应符合GB985和GB986的有关规定.焊缝间象在其全长上的不均匀度应在间隙量公差范围内。3.4.3

装对焊接零件时,两个焊件(或焊边)的相互位置偏移量:钢板对接(见图4);

型钢对接(见图5);

装对对接接头,应符合表11规定;装对工字梁与箱型架,应符合表12规定;装对截面复杂的结构时应符合表13规定;装对管路时,管壁间的偏移量(见图6)。6

JB/T59431991

板厚≤6mm,<1mm;

板厚>6mm,<2mm

型钢高度h≤180mm,t<1mm

型钥高度h>180~360mm,t<1.5mm型钢高度h>360~630mm,t<2mm

手工电焊

管壁厚度≤5mm时.t≤0.5mm!

管壁厚度8>5mm时,≤0.18.但不得大于2mm图6

欢板偏移

益板斜

腹板倾斜

腹板距离

盖板颌斜

架的亟扭

JB/T5943-1991

但不得大于2

500≤1.5

h>500≤2.0

但不得大于2

L≤2500

L>2500~5000

L>5000

型钢高度

≤100

>100~240

JB/T5943—1991

B≤1000

B>1000

焊装前须将距焊缝边缘一定范围内(手工焊不小于10mm,埋弧焊不小于20mm)焊接结构表面3.4.4

上的铁锈、油、油漆、尘土等污物除净,并须去除潮湿。3.5焊接要求

焊接工作应在装对检查合格后进行。3.5.1

装对时的定位焊采用的焊条和焊接规范以及对焊工的要求,应与正式焊接时相同,首次采用的新钢种、新焊条和焊丝的焊接工艺,必须在正式施焊前做出工艺试验,评定合格后,3.5.3

方能施焊。

3.5.4禁止在非焊缝区引弧,也不得在焊缝端部引张弧。3.5.5焊接作业应按GB9448的有关规定。3.6焊后要求

焊接件的非机械加工面未注公差尺寸的极限偏差应符合表14规定。表14

基本尺寸

≤120

>120~315

>315~630

>630~1000

>1000~1600

>1600~2500

极限偏差

基本尺寸

>2500~4000

>40006300

>6300~10600

>10000~16000

>16000~25000

>25000~40000

极限偏差

3.6.2焊接件须经机械加工面未注公差尺寸的极限偏差,不得超过加工余量的2/3,并应保证有不小于2mm的加工余量

3.6.3焊接件平面的直线度未注公差值在1000mm长度内,不得大于1.5mm;在全长上不得大于全长的1.5/1000,最大不得超过8mm(小于3mm的薄板焊接件可放宽50%)。3.6.4焊接件平面的平面度未注公差值应符合表15规定(小于3mm的薄板焊接件可放宽50%)。表15

基本尺寸

基本尺寸

≤120

>2500~4000

>120~315

>4000~6300

>315~630

>6300~10000

>630~1000

>10000~16000

>1000~2500

>16000~25000

JB/T5943—1991

3.6.5焊接件的圆柱、圆锥表面的圆度未注公差值应在其直径公差之半范围内。3.6.6焊接面之间的同轴度未注公差值不得大于相应尺寸最大公差之半(见图7)±4D

A>Ad时AD/2

焊接件表面间的垂直度与平行度未注公差值不得大于相应尺寸最大公差之半(见图8)。3.6.7

焊接件表面间的对称度未注公差值不得大于相应基准面尺寸公差之半(见图9)。L±AL

3.6.9焊接变形的矫正:热状态下的矫正,一般不准在兰脆温度(250~500℃)时进行调质钢除外);冷状态下的矫正不准在冷脆温度(一20℃)下进行。采用火焰矫正时,严禁在同一部位重复加热,防止钢材金相组织和机械性能变化。重要件,严禁使水冷、风冷等急速冷却的方法,也不允许在同一部位进行造成拉、压应力的反复矫正。矫正后焊接件表面不得有裂纹、溶坑及其他影响焊接件强度和外观的缺陷。3.6.10焊缝表面质量分级及其形状偏差和外部缺陷3.6.10.1焊缝表面质量分级按表16规定。3. 6. 10.2

焊缝形状偏差和外部缺陷应符合表17规定。表16

普通焊缝

1.结构图样有要求的重要焊缝

适用范圈

2.主要部件的重要焊缝(例如:动臂、斗杆、铲斗、平台、平衡梁、车架、拱形架、风扇叶片等)3.需返修的焊缝

4.作为强度结构件或使用高强度钢板时的焊缝5.液压零件的焊缝(例如:液压缸、油箱等)其他结构件

未焊满及

凹坑。

错边m

焊缝宽度

沿长度方

向不均匀

焊脚尺寸

不正确Ae

焊波不均匀

焊缝间断

双面焊缝

单面焊缝

JB/T5943—1991

关键焊缝

h≤1+0.10c

h≤1+0.10k

但不得大于4

9≤0.2±0.028

但不得大于0.5

对接焊缝

角焊缝

普通焊缝

h≤1+0.15C

h≤1+0.14k

但不得大于5

q≤0.2±0.04h

但不得大于1.0

累积长度不超过焊缝全长

的10%

m≤0.158

但不得大于3

m≤0.106

但不得大于2

90%以上焊缝必须符合

以下规定

C>20~30

累积长度不超过焊缝全长

的20%

m≤0.208

但不得大于5

但不得大于3

80%以上缝必须符合

以下规定

在余高偏差范围内

不充许

不充许

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。