GB/T 4111-1997

基本信息

标准号: GB/T 4111-1997

中文名称:混凝土小型空心砌块试验方法

标准类别:国家标准(GB)

英文名称: Test methods for small concrete hollow blocks

标准状态:现行

发布日期:1997-05-06

实施日期:1997-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:928912

标准分类号

标准ICS号:建筑材料和建筑物>>建筑材料>>91.100.30混凝土和混凝土制品

中标分类号:建材>>建材产品>>Q15墙体

关联标准

替代情况:GB 4111-1983

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:14, 字数:21千字

标准价格:12.0 元

出版日期:1997-11-01

相关单位信息

首发日期:1983-12-28

复审日期:2004-10-14

起草单位:河南建材所

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国建筑材料工业协会

标准简介

本标准规定了混凝土小型空心砌块的尺寸、外观、抗压强度、抗折强度、块体密度、空心率、含水率、吸水率、相对含水率、干燥收缩、软化系数、碳化系数、抗冻性和抗渗性的试验方法。本标准适用于墙体用的以各种混凝土制成的小型空心砌块。 GB/T 4111-1997 混凝土小型空心砌块试验方法 GB/T4111-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

第一部分主要建筑材料的检测方法标准定分配给各项目。

B6按抽样数量为5,从50块砖样中再抽样,根据表5规定,从1~10范围内随机定出8个不相同的随机数码,臂如为3,8,10,4,2,7,5,6则编号为3,13,23,33,43的5块砖样和8,18,28,38,48的5块砖样用于强度等级检验。10,20,30,40,50的5块和6,16,26,36,46的5块用于冻融试验。4,14,24,34,44的5块用于吸水率试验。2,12,22,32,42的5块用于石灰爆裂试验。7,17,27,37,47的5块用于泛霜试验,5,15,25,35,45的5块作备用砖样。其中强度等级和抗冻性能的20块砖样应先检验尺寸偏差后再进行试验。附加说明:

本标准由西北建筑工程学院和国家建筑材料工业局标准化研究所负责起草。本标准主要起草人陈剑光、刘殿文、赵秋辉、陈伟良。3.《混凝土小型空心砌块试验方法》GB/T4111—19971范围

本标准规定了混凝土小型空心砌块的尺寸、外观、抗压强度、抗折强度、块体密度、空心率、含水率、吸水率、相对含水率、干燥收缩、软化系数、碳化系数、抗冻性和抗渗性的试验方法。

本标准适用于墙体用的以各种混凝土制成的小型空心砌块(以下简称砌块)。2尺寸测量和外观质量检查

2.1量具

2.1.1钢直尺或钢卷尺:分度值1mm。2.2尺寸测量

2.2.1长度在条面的中间,宽度在顶面的中间,高度在顶面的中间测量。每项在对应两面各测一次,精确至1mm。

2.2.2壁、肋厚在最小部位测量,每选两处各测一次,精确至1mm。2.3外观质量检查

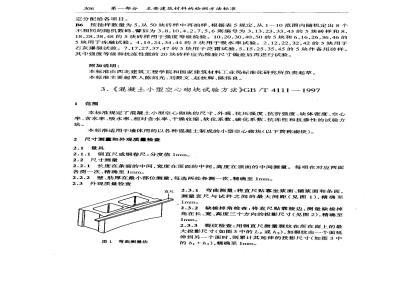

图1弯曲测量法

2.3.1弯曲测量:将直尺贴靠坐浆面、铺浆面和条面,测量直尺与试件之间的最大间距(见图1),精确至1mm。

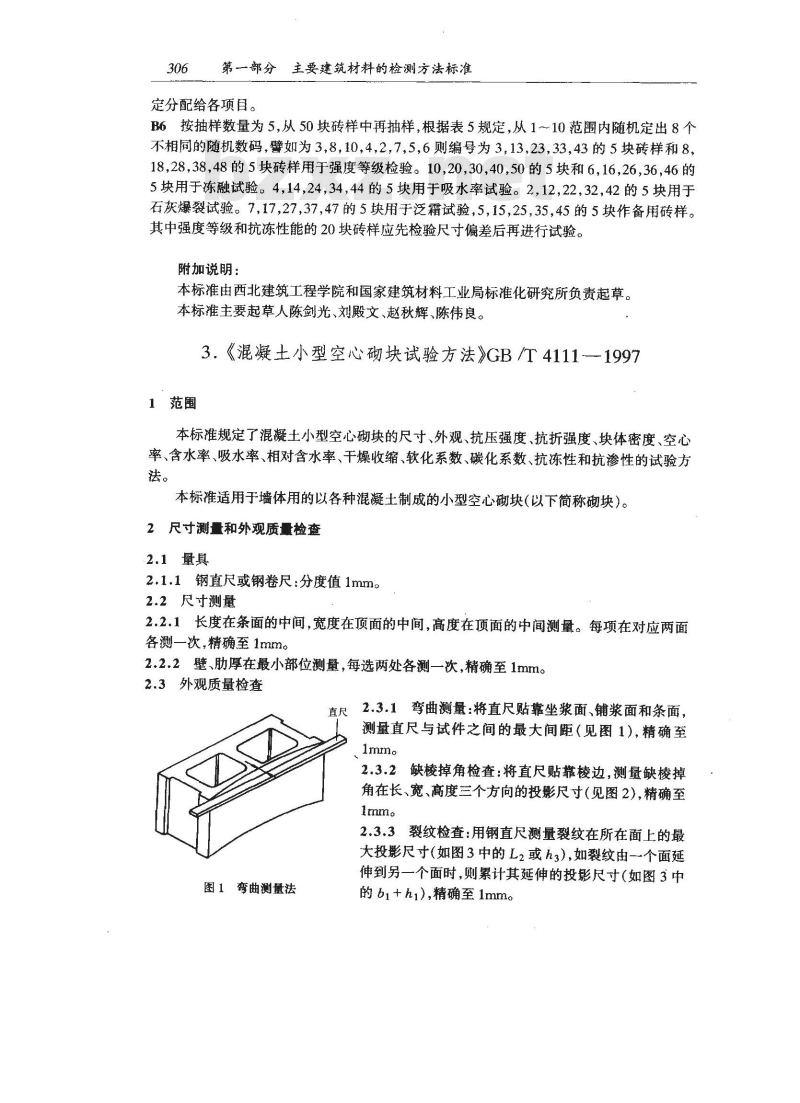

2.3.2缺棱掉角检查:将直尺贴靠棱边,测量缺棱掉角在长、宽、高度三个方向的投影尺寸(见图2),精确至1mmo

2.3.3裂纹检查:用钢直尺测量裂纹在所在面上的最大投影尺寸(如图3中的L2或h3),如裂纹由一个面延伸到另一个面时,则累计其延伸的投影尺寸(如图3中的bi+hi),精确至1mmo

图2缺棱掉角尺寸测量法

L一缺棱掉角在长度方向的投影尺寸;b一缺棱掉角在宽度方向的投影尺寸;h-缺棱掉角在高度方向的投影尺寸2.4测量结果

四、砖、砌块

图3裂纹长度测量法

L裂纹在长度方向的投影尺寸;

6一裂纹在宽度方向的投影尺寸;h一裂纹在高度方向的投影尺寸

2.4.1试件的尺寸偏差以实际测量的长度、宽度和高度与规定尺寸的差值表示。2.4.2弯曲、缺棱掉角和裂纹长度的测量结果以最大测量值表示。3抗压强度试验

3.1设备

3.1.1材料试验机:示值误差应不大于2%,其量程选择应能使试件的预期破坏荷载落在满量程的20%~~80%。

3.1.2钢板:厚度不小于10mm,平面尺寸应大于440mm×240mm。钢板的一面需平整,精度要求在长度方向范围内的平面度不大于0.1mm。3.1.3玻璃平板:厚度不小于6mm,平面尺寸与钢板的要求同。3.1.4水平尺。

3.2试件

3.2.1试件数量为五个砌块。

3.2.2处理试件的坐浆面和铺浆面,使之成为互相平行的平面。将钢板置于稳固的底座上,平整面向上,用水平尺调至水平。在钢板上先薄薄地涂一层机油,或铺一层湿纸,然后铺一层以1份重量的325号以上的普通硅酸盐水泥和2份细砂,加人适量的水调成的砂浆,将试件的坐浆面湿润后平稳地压人砂浆层内,使砂浆层尽可能均勾,厚度为3~5mm。将多余的砂浆沿试件棱边刮掉,静置24h以后,再按上述方法处理试件的铺浆面。为使两面能彼被此平行,在处理铺浆面时,应将水平尺置于现已向上的坐浆面上调至水平。在温度10℃以上不通风的室内养护3d后做抗压强度试验。3.2.3为缩短时间,也可在坐浆面砂浆层处理后,不经静置立即在向上的铺浆面上铺层砂浆,压上事先涂油的玻璃平板,边压边观察砂浆层,将气泡全部排除,并用水平尺调至水平,直至砂浆层平而均勾,厚度达3~5mm。3.3试验步骤

3.3.1按2.2.1的方法测量每个试件的长度和宽度,分别求出各个方向的平均值,精确至1mm。

第一部分主要建筑材料的检测方法标准3.3.2将试件置于试验机承压板上,使试件的轴线与试验机压板的压力中心重合,以10~30kN/s的速度加荷,直至试件破坏。记录最大破坏荷载P。若试验机压板不足以覆盖试件受压面时,可在试件的上、下承压面加辅助钢压板。辅助钢压板的表面光洁度应与试验机原压板同,其厚度至少为原压板边至辅助钢压板最远角距离的三分之一。

3.4结果计算与评定

3.4.1每个试件的抗压强度按式(1)计算,精确至0.1MPa。P

式中R—-试件的抗压强度(MPa);破坏荷载(N);

-受压面的长度(mm);

受压面的宽度(mm)。

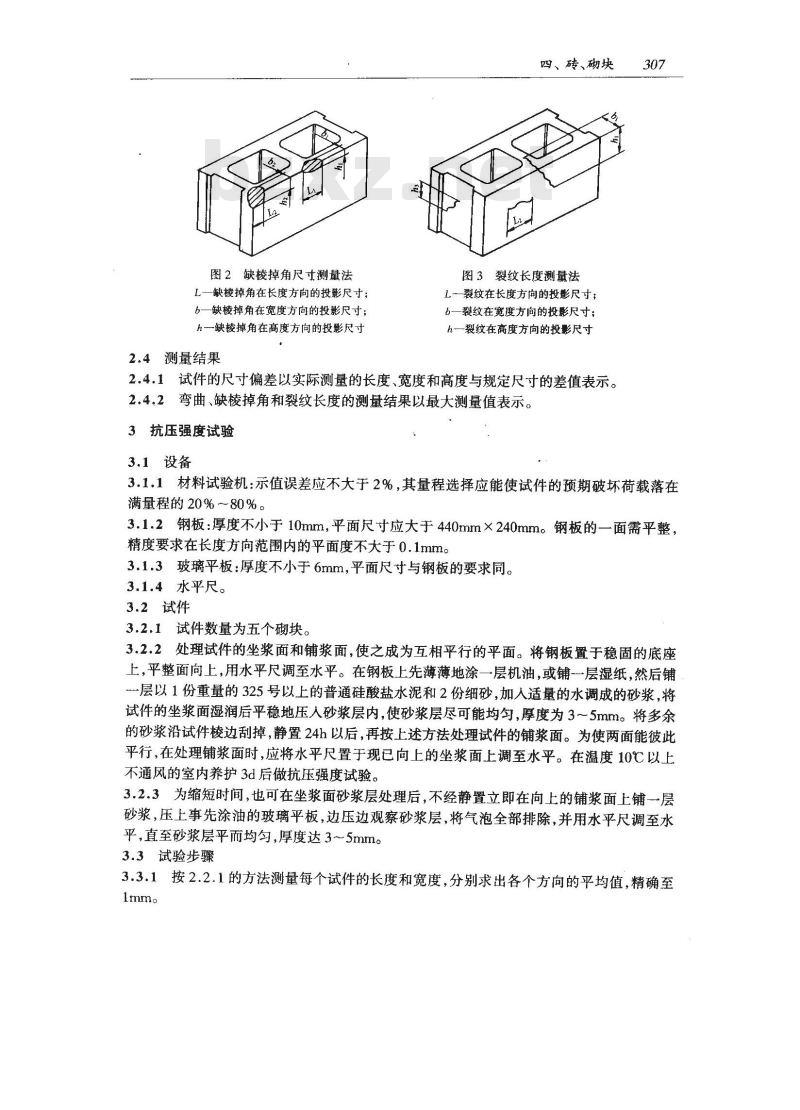

3.4.2试验结果以五个试件抗压强度的算术平均值和单块最小值表示,精确至0.1MPa。抗折强度试验

4.1设备

4.1.1材料试验机的技术要求同3.1.1。4.1.2钢棒:直径35~40mm,长度210mm,数量为三根。

1/2肋厚

1/2肋厚

图4抗折强度示意图

1—钢棒;2--试件;3—抗折支座

抗折支座:由安放在底板上的两根钢棒组4.1.3

成,其中至少有一根是可以自由滚动的(见图4)。4.2试件

4.2.1试件数量为五个砌块。

4.2.2按2.2.1的方法测量每个试件的高度和宽度,分别求出各个方向的平均值。4.2.3试件表面处理按3.2.2、3.2.3的规定进行。表面处理后应将试件孔洞处的砂浆层打掉。

4.3试验步骤

4.3.1将抗折支座置于材料试验机承压板上,调整钢棒轴线间的距离,使其等于试件长度减一个坐浆面处的肋厚,再使抗折支座的中线与试验机压板的压力中心重合。4.3.2将试件的坐浆面置于抗折支座上。4.3.3在试件的上部二分之一长度处放置一根钢棒(见图4)。4.3.4以250N/s的速度加荷直至试件破坏。记录最大破坏荷载P。4.4结果计算与评定

4.4.1每个试件的抗折强度按式(2)计算,精确至0.1MPa。3PL

式中 R,试件的抗折强度(MPa);(2)

P---破坏荷载(N);

抗折支座上两钢棒轴心间距(mm);试件宽度(mm);

试件高度(mm)。

四、砖、砌块

4.4.2试验结果以五个试件抗折强度的算术平均值和单块最小值表示,精确至0.1MPa。5块体密度和空心率试验

5.1设备

5.1.1磅秤:最大称量50kg,感量0.05kg。5.1.2水池或水箱。

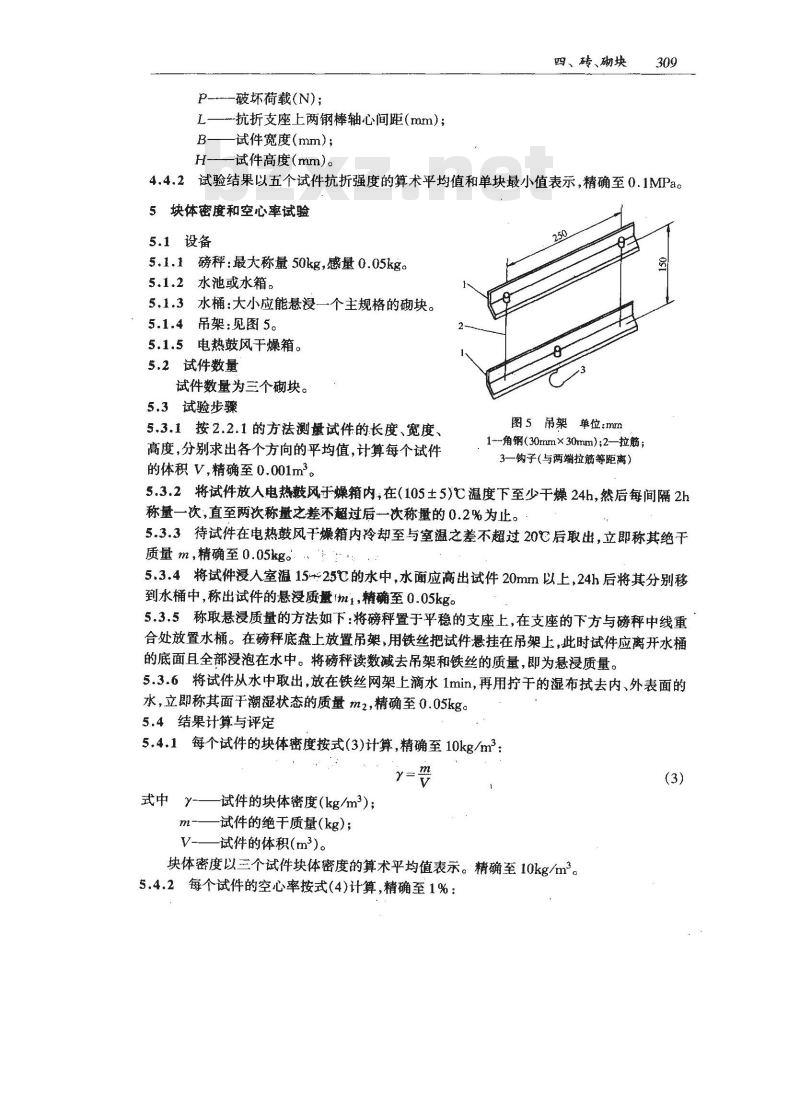

5.1.3水桶:大小应能悬浸一个主规格的砌块。5.1.4吊架:见图5。

5.1.5电热鼓风干燥箱。

5.2试件数量

试件数量为三个砌块。

5.3试验步骤

5.3.1按2.2.1的方法测量试件的长度、宽度、高度,分别求出各个方向的平均值,计算每个试件的体积V,精确至0.001m2。

图5吊架单位:mm

1~角钢(30mm×30mm);2—拉筋;3一钩子(与两蹦拉筋等距离)

5.3.2将试件放人电热鼓风于燥箱内,在(105±5)℃温度下至少干燥24h,然后每间隔2h称量一次,直至两次称量之差不超过后一次称量的0.2%为止。5.3.3待试件在电热鼓风干燥箱内冷却至与室温之差不超过20后取出,立即称其绝干质量m,精确至0.05kg。

5.3.4将试件浸入室温1525℃的水中,水面应高出试件20mm以上,24h后将其分别移到水桶中,称出试件的悬浸质量(mi,精确至0.05kg。5.3.5称取悬浸质量的方法如下:将磅秤置于平稳的支座上,在支座的下方与磅秤中线重合处放置水桶。在磅秤底盘上放置吊架,用铁丝把试件悬挂在吊架上,此时试件应离开水桶的底面且全部浸泡在水中。将磅秤读数减去吊架和铁丝的质量,即为悬浸质量。5.3.6将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的水,立即称其面干潮湿状态的质量m2,精确至0.05kg。5.4结果计算与评定

5.4.1每个试件的块体密度按式(3)计算,精确至10kg/m2:=m

式中-——试件的块体密度(kg/m2);试件的绝干质量(kg);

V-—试件的体积(m3)。

块体密度以三个试件块体密度的算术平均值表示。精确至10kg/m3。5.4.2每个试件的空心率按式(4)计算,精确至1%:(3)

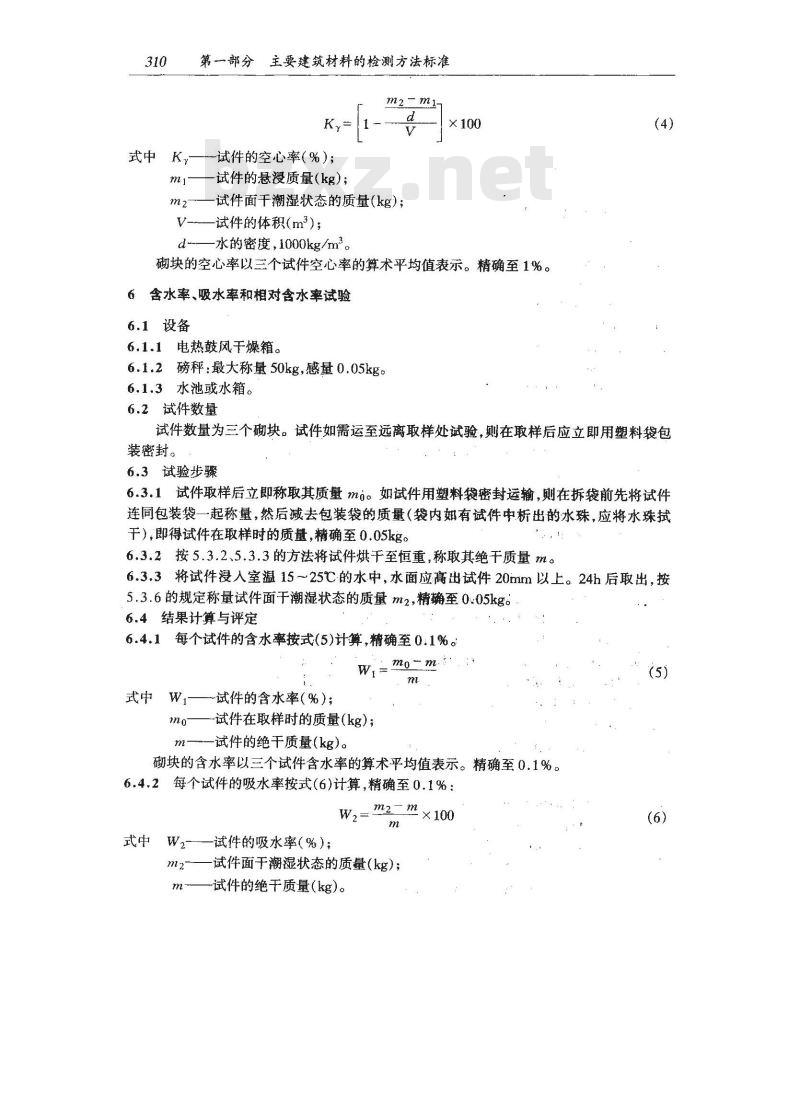

式中 K

第一部分主要建筑材料的检测方法标准m2 -m1-

试件的空心率(%);

试件的悬浸质量(kg);

-试件面干潮湿状态的质量(kg);m2-

V-—试件的体积(m);

d~水的密度,1000kg/m3。

块的空心率以三个试件空心率的算术平均值表示。精确至1%。6含水率、吸水率和相对含水率试验6.1设备

6.1.1电热鼓风干燥箱。

6.1.2磅秤:最大称量50kg,感量0.05kg。6.1.3水池或水箱。

6.2试件数量

试件数量为三个砌块。试件如需运至远离取样处试验,则在取样后应立即用塑料袋包装密封。

6.3试验步骤

6.3.1试件取样后立即称取其质量mo。如试件用塑料袋密封运输,则在拆袋前先将试件连同包装袋一起称量,然后减去包装袋的质量(袋内娜有试件中析出的水珠,应将水珠拭干),即得试件在取样时的质量,精确至0.05kg。6.3.2按5.3.2、5.3.3的方法将试件烘干至恒重,称取其绝干质量m。6.3.3将试件浸入室温15~25℃的水中,水面应高出试件20mm以上。24h后取出,按5.3.6的规定称量试件面干潮湿状态的质量m2,精獭至0.05kg。6.4结果计算与评定

6.4.1每个试件的含水率按式(5)计算,精确至0:1%。W.-

式中 Wi

试件的含水率(%);

-试件在取样时的质量(kg);

-试件的绝干质量(kg)。

砌块的含水率以三个试件含水率的算术平均值表示。精确至0.1%。6.4.2每个试件的吸水率按式(6)计算,精确至0.1%:m2-m×100

式中W2———试件的吸水率(%);m2-免费标准bzxz.net

试件面干潮湿状态的质量(kg);

-试件的绝干质量(kg)。

四、砖、砌块、

砌块的吸水率以三个试件吸水率的算术平均值表示。精确至0.1%。6.4.3砌块的相对含水率按式(7)计算,精确至0.1%:W1×100

式中W-砌块的相对含水率(%);

W,——砌块出厂时的含水率(%);Wz—砌块的吸水率(%)。

7干燥收缩试验

7.1设备和仪器

7.1.1手持应变仪,标距250mm。7.1.2电热鼓风干燥箱。

7.1.3水池或水箱。

图66测长头

7.1.4测长头:由不锈钢或黄铜制成,见图6。311

7.1.5冷却干燥箱:可用铁皮焊接,尺寸应为650mm×600mm×220mm(长×宽×高),盖子宣紧密。

7.2试件

7.2.1试件每组为三个砌块。

7.2.2用硅酸盐水泥;水泥-水玻璃浆或环氧树脂在每个试件任一条面的二分之-一高度处沿水平方向粘上两个测长头。间距为250mm。7.3试验步骤

7.3.1将测长头粘结牢固后的试件浸人室温15~25℃的水中,水面高出试件20mm以上,浸泡4d。但在测试前4h水温应保持为(20±3)℃。7.3.2将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内外表面的水,立即用手持应变仪测量两个测长头之间的初始长度L,精确至0.001mm。手持应变仪在测长前需用标准杆调整或校核,要求每组试件在15min内测完。7.3.3将试件静置在室内,2d后放人温度(50±3)℃的电热鼓风干燥箱内,湿度用放在浅盘中的氯化钙过饱和溶液控制,当电热鼓风干燥箱容量为1m3时,溶液暴露面积应不小于0.3m2,氯化钙固体应始终露出液面。7.3.4试件在电热鼓风干燥箱中干燥3d后取出,放人室温为(20±3)℃的冷却于燥箱内,冷却3h后,用手持应变仪测长一次。7.3.5将试件放回电热鼓风干燥箱进行第二周期的干燥。第二周期的干燥及以后各周期的干燥延续时间均为2d。干燥结束后再按7.3.4的规定冷却和测长。为保证干燥均匀,试件在冷却和测长后再放人电热鼓风干燥箱时,应变换一下位置。反复进行烘干和测长,直到试件长度达到稳定。长度达到稳定系指试件在上述温、湿度条件下连续干燥三个周期后,三个试件长度变化的平均值不超过0.005mm。此时的长度即为干燥后的长度Lo。

7.4结果计算与评定

7.4.1每个试件的干燥收缩值,按式(8)计算,精确至0.01mm/m。312

第一部分

主要建筑材料的检测方法标准

L-Lo×1000

式中S—一试件干燥收缩值(mm/m);L——试件的初始长度(mm);

Lo—试件干燥后的长度(mm)。

7.4.2砌块的干燥收缩值以三个试件干燥收缩值的算术平均值表示,精确至0.01mm/m8软化系数试验

8.1设备

8.1.1.抗压强度试验设备同3.1。8.1.2水池或水箱。

8.2试件

8.2.1试件数量为两组十个砌块。8.2.2试件表面处理按3.2.2、3.2.3的规定进行。8.3试验步骤

8.3.1从经过表面处理和静置24h后的两组试件中,任取一组五个试件浸人室温15~25℃的水中,水面高出试件20mm以上,浸泡4d后取出,在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的水。

8.3.2将五个饱和面干的试件和其余五个气干状态的对比试件按3.3的规定进行抗压强度试验。

8.4结果计算与评定

8.4.1砌块的软化系数按式(9)计算,精确至0.01:Rt

砌块的软化系数;

式中 K—

R—五个饱和面干试件的平均抗压强度(MPa);R一五个气干状态的对比试件的平均抗压强度(MPa)。9碳化系数试验

9.1设备、仪器和试剂

9.1.1二氧化碳钢瓶。

9.1.2碳化箱:可用铁板制作,大小应能容纳分两层放置七个试件,盖子宜紧密。9.1.3二氧化碳气体分析仪。

9.1.41%酚乙醇溶液:用浓度为70%的乙醇配制。抗压强度试验设备同3.1。

碳化装置的连接见图7。

9.2试件

9.2.1试件数量为两组12个砌块。一组五块为对比试件,一组七块为碳化试件,其中两块用于测试碳化情况。

四、砖、砌块

图7碳化装置示意图

二氧化碳钢瓶;2一通气橡皮管;3一碳化箱;4一箱盖;5一进气口;6—接气体分析仪313

9.2.2试件表面处理按3.2.2和3.2.3的规定进行。表面处理后应将试件孔洞处的砂浆层打掉。

9.3试验步骤

9.3.1将七个碳化试件放人碳化箱内,试件间距不得小于20mm。9.3.2将二氧化碳气体通人碳化箱内,用气体分析仪控制箱内的二氧化碳浓度在(20土3)%。碳化过程中如箱内湿度太大,应采取排湿措施。9.3.3碳化7d后,每天将同一个试件的局部劈开,用1%的酚酸乙醇溶液检查碳化深度,当试件中心不显红色时,则认为箱中所有试件全部碳化。9.3.4将已全部碳化的五个试件和五个对比试件按3.3的规定进行抗压强度试验。9.4结果计算与评定

9.4.1砌块的碳化系数按式(10)计算,精确至0.01。K

式中K。砌块的碳化系数;

R。—五个碳化后试件的平均抗压强度(MPa);R——五个对比试件的乎均抗压强度(MPa)。10抗冻性试验

10.1设备

10.1.1冷冻室或低温冰箱:最低温度能达到-20℃。10.1.2水池或水箱。

10.1.3抗压强度试验设备同3.1。10.2试件

试件数量为两组十个砌块。

10.3试验步骤

10.3.1分别检查十个试件的外表面,在缺陷处涂上油漆,注明编号,静置待干。10.3.2将-组五个冻融试件浸入1020℃的水池或水箱中,水面应高出试件20mm以314

第一部分主要建筑材料的检测方法标准上,试件间距不得小于20mm。另一组五个试件作对比试验。10.3.3浸泡4d后从水中取出试件,在支架上滴水1min,再用拧干的湿布拭去内、外表面的水,立即称量试件饱和面干状态的质量m3,精确至0.05kg。10.3.4将五个冻融试件放人预先降至一15℃C的冷冻室或低温冰箱中,试件应放置在断面为20mm×20mm的木条制作的格栅上,孔洞向上,间距不小于20mm。当温度再次降至15℃时开始计时。冷冻4h后将试件取出,再置于水温为10~20℃的水池或水箱中融化2h。这样一个冷冻和融化的过程即为-个冻融循环。10.3.5每经5次冻融循环,检查一次试件的破坏情况,如开裂、缺棱、掉角、剥落等,并做出记录。

在完成规定次数的冻融循环后,将试件从水中取出,按10.3.3的方法称量试件冻10.3.6

融后饱和面干状态的质量m40

10.3.7冻融试件静置24h后,与对比试件一起按3.2.2、3.2.3的方法作表面处理,在表面处理完24h后,按10.3.2、10.3.3和3.3的方法进行泡水和抗压强度试验。10.4结果计算与评定

10.4.1报告五个冻融试件的外观检查结果。10.4.2砌块的抗压强度损失率按式(11)计算,精确至1%。KR=R=R ×100

砌块的抗压强度损失率(%);

式中 ‘KR—

一五个未冻融试件的平均抗压强度(MPa);RR-五个冻融试件的平均抗压强度(MPa)。10.4.3每个试件冻融后的质量损失率按式(12)计算,精确至0.1%。Km= m3=m4×100

式中Km——试件的质量损失率(%);m3

-试件冻融前的质量(kg);

-试件冻融后的质量(kg)。

砌块的质量损失率以五个冻融试件质量损失率的算术平均值表示,精确至0.1%。10.4.4抗冻性以冻融试件的抗压强度损失率、质量损失率和外观检验结果表示。11抗渗性试验

11.1设备

11.1.1抗渗装置见图8。

11.1.2水池或水箱。

11.2试件

11.2.1试件数量为三个砌块。

11.2.2将试件浸人室温15~25℃的水中,水面应高出试件20mm以上,2h后将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的水。11.3试验步骤

内径60

图8抗渗装置示意图

四、砖、砌块

—上盖板;2—下托板;3—试件;4-紧固螺栓;5带有刻度的玻璃管;6一橡胶海绵或泡沫橡胶条,厚100mm,宽20mm;7—20mm周边处涂黄油或其他密封材料315

11.3.1将试件放在抗渗装置中,使孔洞成水平状态(见图8)。在试件周边20mm宽度处涂上黄油或其他密封材料,再铺上橡胶条,拧紧紧固螺栓,将上盖板压紧在试件上,使周边不漏水。

11.3.2在30s内往玻璃简内加水,使水面高出试件上表面200mm。11.3.3自加水时算起2h后测量玻璃筒内水面下降的高度。11.4结果评定

11.4.1按三个试件上玻璃筒内水面下降的最大高度来评定。试验报告

试验报告内容应包括:

a)受检单位;

6)试样名称、编号、数量及规格尺寸;c)送(抽)样日期;

d)检验项目;

e)依据标准;

f)检验类别;

g)试验结果与评定;

h)报告编号及报告日期;

i)检验单位与试验审核人员和单位技术负责人签章。316

第一部分主要建筑材料的检测方法标准(二)砖、砌块(产品)标准名称代号及常用砖、砌块(产品)主要技术性能摘录1.砖、砌块(产品)标准名称及代号(1)《烧结普通砖》(GB5101---98)(2)《蒸压灰砂砖》(GB11945—89)(3)《烧结多孔砖》(GB13544—92)(4)《烧结空心砖和空心砌块》(GB13545—92)(5)《非烧结普通粘土砖》(JC422—91(96))(6)《粉煤灰砖》(JC23991(96))(7)《耐酸砖》(GB8488—87)(8)《蒸压加气混凝土砌块》(GB1196897)(9)《普通混凝土小型空心砌块》(GB8239-97)(10)《中型空心砌块》(JC71696)(11)《粉煤灰砌块》(JC238—91(96))(12)《蒸压灰砂空心砖》(JC/T637—96)(13)《装饰混凝土砌块》(JC/T641—96)(14)《轻集料混凝土小型空心砌块》(GB15229一94)2.常用砖、砌块(产品)主要技术性能摘录(1)烧结普通砖(GB5101—98)1)产品分类及标记

烧结普通砖按主要原料分为粘土砖(N)、页岩砖(Y)、煤歼石砖(M)和粉煤灰砖(F)。根据抗压强度分为MU30、MU25、MU20、MU15、MU10五个强度等级。强度和抗风化性能合格的砖,根据尺寸偏差、外观质量、泛霜和石灰爆裂分为优等品(A)、一等品(B)、合格品(C)三个质量等级。优等品适用于清水墙和墙体装饰,一等品、合格品可用于混水墙。中等泛霜的砖不能用于潮湿部位。砖的产品标记按产品名称、规格、品种、强度等级、质量等级和标准编号顺序编写。

标记示例:规格240mm×115mm×53mm,强度等级MU15,一等品的粘土砖,其标记烧结普通砖NMU15BGB/T5101

2)技术要求

①尺寸允许偏差

砖的尺寸允许偏差应符合表4-1规定。公称尺寸

样本平均偏差

②外观质量

样本极差

砖的外观质量应符合表4-2规定。项

两条面高度差

杂质凸出高度

缺棱掉角的三个破坏尺寸

裂纹长度

样本平均偏差

样本极差

优等品

“不大于

不大于

不大于

不得同时大于

不大于

a:大面上宽度方向及其延伸至条面的长度6.大面上长度方向及其延伸至顶面的长度或条顶面上水平裂纹的长度

完整面不得少于

1.为装饰而施加的色差、凹凸纹、拉毛、压花等不算作缺陷。2.凡有下列缺陷之一者,不得称为完整面;2

一条面和一顶面

基本一致

α)缺损在条面或顶面上造成的破坏面尺寸同时大于10mm×10mm。6)条面或顶面上裂纹宽度大于1mm,其长度超过30mm。四、砖、砌块

样本平均偏差

表4-1

样本极差

(mm)表4-2

一条面和一顶面

c)压陷、粘底、焦花在条面或顶面上的凹陷或凸出超过2mm,区域尺寸同时大于10mm×10mm。③强度等级

砖的强度等级应符合表4-3规定。④抗风化性能

合格品

严重风化区中的1、2、3.4、5地区的砖必须进行冻融试验,其他地区的砖的抗风化性能符合表4-4规定时可不做冻融试验,否则,必须进行冻融试验。冻融试验后,每块砖样不允许出现裂纹、分层、掉皮、缺棱、掉角等冻坏现象;质量损失不得大于2%。

③泛霜和石灰爆裂

泛霜每块砖样:

优等品:无泛霜。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

B6按抽样数量为5,从50块砖样中再抽样,根据表5规定,从1~10范围内随机定出8个不相同的随机数码,臂如为3,8,10,4,2,7,5,6则编号为3,13,23,33,43的5块砖样和8,18,28,38,48的5块砖样用于强度等级检验。10,20,30,40,50的5块和6,16,26,36,46的5块用于冻融试验。4,14,24,34,44的5块用于吸水率试验。2,12,22,32,42的5块用于石灰爆裂试验。7,17,27,37,47的5块用于泛霜试验,5,15,25,35,45的5块作备用砖样。其中强度等级和抗冻性能的20块砖样应先检验尺寸偏差后再进行试验。附加说明:

本标准由西北建筑工程学院和国家建筑材料工业局标准化研究所负责起草。本标准主要起草人陈剑光、刘殿文、赵秋辉、陈伟良。3.《混凝土小型空心砌块试验方法》GB/T4111—19971范围

本标准规定了混凝土小型空心砌块的尺寸、外观、抗压强度、抗折强度、块体密度、空心率、含水率、吸水率、相对含水率、干燥收缩、软化系数、碳化系数、抗冻性和抗渗性的试验方法。

本标准适用于墙体用的以各种混凝土制成的小型空心砌块(以下简称砌块)。2尺寸测量和外观质量检查

2.1量具

2.1.1钢直尺或钢卷尺:分度值1mm。2.2尺寸测量

2.2.1长度在条面的中间,宽度在顶面的中间,高度在顶面的中间测量。每项在对应两面各测一次,精确至1mm。

2.2.2壁、肋厚在最小部位测量,每选两处各测一次,精确至1mm。2.3外观质量检查

图1弯曲测量法

2.3.1弯曲测量:将直尺贴靠坐浆面、铺浆面和条面,测量直尺与试件之间的最大间距(见图1),精确至1mm。

2.3.2缺棱掉角检查:将直尺贴靠棱边,测量缺棱掉角在长、宽、高度三个方向的投影尺寸(见图2),精确至1mmo

2.3.3裂纹检查:用钢直尺测量裂纹在所在面上的最大投影尺寸(如图3中的L2或h3),如裂纹由一个面延伸到另一个面时,则累计其延伸的投影尺寸(如图3中的bi+hi),精确至1mmo

图2缺棱掉角尺寸测量法

L一缺棱掉角在长度方向的投影尺寸;b一缺棱掉角在宽度方向的投影尺寸;h-缺棱掉角在高度方向的投影尺寸2.4测量结果

四、砖、砌块

图3裂纹长度测量法

L裂纹在长度方向的投影尺寸;

6一裂纹在宽度方向的投影尺寸;h一裂纹在高度方向的投影尺寸

2.4.1试件的尺寸偏差以实际测量的长度、宽度和高度与规定尺寸的差值表示。2.4.2弯曲、缺棱掉角和裂纹长度的测量结果以最大测量值表示。3抗压强度试验

3.1设备

3.1.1材料试验机:示值误差应不大于2%,其量程选择应能使试件的预期破坏荷载落在满量程的20%~~80%。

3.1.2钢板:厚度不小于10mm,平面尺寸应大于440mm×240mm。钢板的一面需平整,精度要求在长度方向范围内的平面度不大于0.1mm。3.1.3玻璃平板:厚度不小于6mm,平面尺寸与钢板的要求同。3.1.4水平尺。

3.2试件

3.2.1试件数量为五个砌块。

3.2.2处理试件的坐浆面和铺浆面,使之成为互相平行的平面。将钢板置于稳固的底座上,平整面向上,用水平尺调至水平。在钢板上先薄薄地涂一层机油,或铺一层湿纸,然后铺一层以1份重量的325号以上的普通硅酸盐水泥和2份细砂,加人适量的水调成的砂浆,将试件的坐浆面湿润后平稳地压人砂浆层内,使砂浆层尽可能均勾,厚度为3~5mm。将多余的砂浆沿试件棱边刮掉,静置24h以后,再按上述方法处理试件的铺浆面。为使两面能彼被此平行,在处理铺浆面时,应将水平尺置于现已向上的坐浆面上调至水平。在温度10℃以上不通风的室内养护3d后做抗压强度试验。3.2.3为缩短时间,也可在坐浆面砂浆层处理后,不经静置立即在向上的铺浆面上铺层砂浆,压上事先涂油的玻璃平板,边压边观察砂浆层,将气泡全部排除,并用水平尺调至水平,直至砂浆层平而均勾,厚度达3~5mm。3.3试验步骤

3.3.1按2.2.1的方法测量每个试件的长度和宽度,分别求出各个方向的平均值,精确至1mm。

第一部分主要建筑材料的检测方法标准3.3.2将试件置于试验机承压板上,使试件的轴线与试验机压板的压力中心重合,以10~30kN/s的速度加荷,直至试件破坏。记录最大破坏荷载P。若试验机压板不足以覆盖试件受压面时,可在试件的上、下承压面加辅助钢压板。辅助钢压板的表面光洁度应与试验机原压板同,其厚度至少为原压板边至辅助钢压板最远角距离的三分之一。

3.4结果计算与评定

3.4.1每个试件的抗压强度按式(1)计算,精确至0.1MPa。P

式中R—-试件的抗压强度(MPa);破坏荷载(N);

-受压面的长度(mm);

受压面的宽度(mm)。

3.4.2试验结果以五个试件抗压强度的算术平均值和单块最小值表示,精确至0.1MPa。抗折强度试验

4.1设备

4.1.1材料试验机的技术要求同3.1.1。4.1.2钢棒:直径35~40mm,长度210mm,数量为三根。

1/2肋厚

1/2肋厚

图4抗折强度示意图

1—钢棒;2--试件;3—抗折支座

抗折支座:由安放在底板上的两根钢棒组4.1.3

成,其中至少有一根是可以自由滚动的(见图4)。4.2试件

4.2.1试件数量为五个砌块。

4.2.2按2.2.1的方法测量每个试件的高度和宽度,分别求出各个方向的平均值。4.2.3试件表面处理按3.2.2、3.2.3的规定进行。表面处理后应将试件孔洞处的砂浆层打掉。

4.3试验步骤

4.3.1将抗折支座置于材料试验机承压板上,调整钢棒轴线间的距离,使其等于试件长度减一个坐浆面处的肋厚,再使抗折支座的中线与试验机压板的压力中心重合。4.3.2将试件的坐浆面置于抗折支座上。4.3.3在试件的上部二分之一长度处放置一根钢棒(见图4)。4.3.4以250N/s的速度加荷直至试件破坏。记录最大破坏荷载P。4.4结果计算与评定

4.4.1每个试件的抗折强度按式(2)计算,精确至0.1MPa。3PL

式中 R,试件的抗折强度(MPa);(2)

P---破坏荷载(N);

抗折支座上两钢棒轴心间距(mm);试件宽度(mm);

试件高度(mm)。

四、砖、砌块

4.4.2试验结果以五个试件抗折强度的算术平均值和单块最小值表示,精确至0.1MPa。5块体密度和空心率试验

5.1设备

5.1.1磅秤:最大称量50kg,感量0.05kg。5.1.2水池或水箱。

5.1.3水桶:大小应能悬浸一个主规格的砌块。5.1.4吊架:见图5。

5.1.5电热鼓风干燥箱。

5.2试件数量

试件数量为三个砌块。

5.3试验步骤

5.3.1按2.2.1的方法测量试件的长度、宽度、高度,分别求出各个方向的平均值,计算每个试件的体积V,精确至0.001m2。

图5吊架单位:mm

1~角钢(30mm×30mm);2—拉筋;3一钩子(与两蹦拉筋等距离)

5.3.2将试件放人电热鼓风于燥箱内,在(105±5)℃温度下至少干燥24h,然后每间隔2h称量一次,直至两次称量之差不超过后一次称量的0.2%为止。5.3.3待试件在电热鼓风干燥箱内冷却至与室温之差不超过20后取出,立即称其绝干质量m,精确至0.05kg。

5.3.4将试件浸入室温1525℃的水中,水面应高出试件20mm以上,24h后将其分别移到水桶中,称出试件的悬浸质量(mi,精确至0.05kg。5.3.5称取悬浸质量的方法如下:将磅秤置于平稳的支座上,在支座的下方与磅秤中线重合处放置水桶。在磅秤底盘上放置吊架,用铁丝把试件悬挂在吊架上,此时试件应离开水桶的底面且全部浸泡在水中。将磅秤读数减去吊架和铁丝的质量,即为悬浸质量。5.3.6将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的水,立即称其面干潮湿状态的质量m2,精确至0.05kg。5.4结果计算与评定

5.4.1每个试件的块体密度按式(3)计算,精确至10kg/m2:=m

式中-——试件的块体密度(kg/m2);试件的绝干质量(kg);

V-—试件的体积(m3)。

块体密度以三个试件块体密度的算术平均值表示。精确至10kg/m3。5.4.2每个试件的空心率按式(4)计算,精确至1%:(3)

式中 K

第一部分主要建筑材料的检测方法标准m2 -m1-

试件的空心率(%);

试件的悬浸质量(kg);

-试件面干潮湿状态的质量(kg);m2-

V-—试件的体积(m);

d~水的密度,1000kg/m3。

块的空心率以三个试件空心率的算术平均值表示。精确至1%。6含水率、吸水率和相对含水率试验6.1设备

6.1.1电热鼓风干燥箱。

6.1.2磅秤:最大称量50kg,感量0.05kg。6.1.3水池或水箱。

6.2试件数量

试件数量为三个砌块。试件如需运至远离取样处试验,则在取样后应立即用塑料袋包装密封。

6.3试验步骤

6.3.1试件取样后立即称取其质量mo。如试件用塑料袋密封运输,则在拆袋前先将试件连同包装袋一起称量,然后减去包装袋的质量(袋内娜有试件中析出的水珠,应将水珠拭干),即得试件在取样时的质量,精确至0.05kg。6.3.2按5.3.2、5.3.3的方法将试件烘干至恒重,称取其绝干质量m。6.3.3将试件浸入室温15~25℃的水中,水面应高出试件20mm以上。24h后取出,按5.3.6的规定称量试件面干潮湿状态的质量m2,精獭至0.05kg。6.4结果计算与评定

6.4.1每个试件的含水率按式(5)计算,精确至0:1%。W.-

式中 Wi

试件的含水率(%);

-试件在取样时的质量(kg);

-试件的绝干质量(kg)。

砌块的含水率以三个试件含水率的算术平均值表示。精确至0.1%。6.4.2每个试件的吸水率按式(6)计算,精确至0.1%:m2-m×100

式中W2———试件的吸水率(%);m2-免费标准bzxz.net

试件面干潮湿状态的质量(kg);

-试件的绝干质量(kg)。

四、砖、砌块、

砌块的吸水率以三个试件吸水率的算术平均值表示。精确至0.1%。6.4.3砌块的相对含水率按式(7)计算,精确至0.1%:W1×100

式中W-砌块的相对含水率(%);

W,——砌块出厂时的含水率(%);Wz—砌块的吸水率(%)。

7干燥收缩试验

7.1设备和仪器

7.1.1手持应变仪,标距250mm。7.1.2电热鼓风干燥箱。

7.1.3水池或水箱。

图66测长头

7.1.4测长头:由不锈钢或黄铜制成,见图6。311

7.1.5冷却干燥箱:可用铁皮焊接,尺寸应为650mm×600mm×220mm(长×宽×高),盖子宣紧密。

7.2试件

7.2.1试件每组为三个砌块。

7.2.2用硅酸盐水泥;水泥-水玻璃浆或环氧树脂在每个试件任一条面的二分之-一高度处沿水平方向粘上两个测长头。间距为250mm。7.3试验步骤

7.3.1将测长头粘结牢固后的试件浸人室温15~25℃的水中,水面高出试件20mm以上,浸泡4d。但在测试前4h水温应保持为(20±3)℃。7.3.2将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内外表面的水,立即用手持应变仪测量两个测长头之间的初始长度L,精确至0.001mm。手持应变仪在测长前需用标准杆调整或校核,要求每组试件在15min内测完。7.3.3将试件静置在室内,2d后放人温度(50±3)℃的电热鼓风干燥箱内,湿度用放在浅盘中的氯化钙过饱和溶液控制,当电热鼓风干燥箱容量为1m3时,溶液暴露面积应不小于0.3m2,氯化钙固体应始终露出液面。7.3.4试件在电热鼓风干燥箱中干燥3d后取出,放人室温为(20±3)℃的冷却于燥箱内,冷却3h后,用手持应变仪测长一次。7.3.5将试件放回电热鼓风干燥箱进行第二周期的干燥。第二周期的干燥及以后各周期的干燥延续时间均为2d。干燥结束后再按7.3.4的规定冷却和测长。为保证干燥均匀,试件在冷却和测长后再放人电热鼓风干燥箱时,应变换一下位置。反复进行烘干和测长,直到试件长度达到稳定。长度达到稳定系指试件在上述温、湿度条件下连续干燥三个周期后,三个试件长度变化的平均值不超过0.005mm。此时的长度即为干燥后的长度Lo。

7.4结果计算与评定

7.4.1每个试件的干燥收缩值,按式(8)计算,精确至0.01mm/m。312

第一部分

主要建筑材料的检测方法标准

L-Lo×1000

式中S—一试件干燥收缩值(mm/m);L——试件的初始长度(mm);

Lo—试件干燥后的长度(mm)。

7.4.2砌块的干燥收缩值以三个试件干燥收缩值的算术平均值表示,精确至0.01mm/m8软化系数试验

8.1设备

8.1.1.抗压强度试验设备同3.1。8.1.2水池或水箱。

8.2试件

8.2.1试件数量为两组十个砌块。8.2.2试件表面处理按3.2.2、3.2.3的规定进行。8.3试验步骤

8.3.1从经过表面处理和静置24h后的两组试件中,任取一组五个试件浸人室温15~25℃的水中,水面高出试件20mm以上,浸泡4d后取出,在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的水。

8.3.2将五个饱和面干的试件和其余五个气干状态的对比试件按3.3的规定进行抗压强度试验。

8.4结果计算与评定

8.4.1砌块的软化系数按式(9)计算,精确至0.01:Rt

砌块的软化系数;

式中 K—

R—五个饱和面干试件的平均抗压强度(MPa);R一五个气干状态的对比试件的平均抗压强度(MPa)。9碳化系数试验

9.1设备、仪器和试剂

9.1.1二氧化碳钢瓶。

9.1.2碳化箱:可用铁板制作,大小应能容纳分两层放置七个试件,盖子宜紧密。9.1.3二氧化碳气体分析仪。

9.1.41%酚乙醇溶液:用浓度为70%的乙醇配制。抗压强度试验设备同3.1。

碳化装置的连接见图7。

9.2试件

9.2.1试件数量为两组12个砌块。一组五块为对比试件,一组七块为碳化试件,其中两块用于测试碳化情况。

四、砖、砌块

图7碳化装置示意图

二氧化碳钢瓶;2一通气橡皮管;3一碳化箱;4一箱盖;5一进气口;6—接气体分析仪313

9.2.2试件表面处理按3.2.2和3.2.3的规定进行。表面处理后应将试件孔洞处的砂浆层打掉。

9.3试验步骤

9.3.1将七个碳化试件放人碳化箱内,试件间距不得小于20mm。9.3.2将二氧化碳气体通人碳化箱内,用气体分析仪控制箱内的二氧化碳浓度在(20土3)%。碳化过程中如箱内湿度太大,应采取排湿措施。9.3.3碳化7d后,每天将同一个试件的局部劈开,用1%的酚酸乙醇溶液检查碳化深度,当试件中心不显红色时,则认为箱中所有试件全部碳化。9.3.4将已全部碳化的五个试件和五个对比试件按3.3的规定进行抗压强度试验。9.4结果计算与评定

9.4.1砌块的碳化系数按式(10)计算,精确至0.01。K

式中K。砌块的碳化系数;

R。—五个碳化后试件的平均抗压强度(MPa);R——五个对比试件的乎均抗压强度(MPa)。10抗冻性试验

10.1设备

10.1.1冷冻室或低温冰箱:最低温度能达到-20℃。10.1.2水池或水箱。

10.1.3抗压强度试验设备同3.1。10.2试件

试件数量为两组十个砌块。

10.3试验步骤

10.3.1分别检查十个试件的外表面,在缺陷处涂上油漆,注明编号,静置待干。10.3.2将-组五个冻融试件浸入1020℃的水池或水箱中,水面应高出试件20mm以314

第一部分主要建筑材料的检测方法标准上,试件间距不得小于20mm。另一组五个试件作对比试验。10.3.3浸泡4d后从水中取出试件,在支架上滴水1min,再用拧干的湿布拭去内、外表面的水,立即称量试件饱和面干状态的质量m3,精确至0.05kg。10.3.4将五个冻融试件放人预先降至一15℃C的冷冻室或低温冰箱中,试件应放置在断面为20mm×20mm的木条制作的格栅上,孔洞向上,间距不小于20mm。当温度再次降至15℃时开始计时。冷冻4h后将试件取出,再置于水温为10~20℃的水池或水箱中融化2h。这样一个冷冻和融化的过程即为-个冻融循环。10.3.5每经5次冻融循环,检查一次试件的破坏情况,如开裂、缺棱、掉角、剥落等,并做出记录。

在完成规定次数的冻融循环后,将试件从水中取出,按10.3.3的方法称量试件冻10.3.6

融后饱和面干状态的质量m40

10.3.7冻融试件静置24h后,与对比试件一起按3.2.2、3.2.3的方法作表面处理,在表面处理完24h后,按10.3.2、10.3.3和3.3的方法进行泡水和抗压强度试验。10.4结果计算与评定

10.4.1报告五个冻融试件的外观检查结果。10.4.2砌块的抗压强度损失率按式(11)计算,精确至1%。KR=R=R ×100

砌块的抗压强度损失率(%);

式中 ‘KR—

一五个未冻融试件的平均抗压强度(MPa);RR-五个冻融试件的平均抗压强度(MPa)。10.4.3每个试件冻融后的质量损失率按式(12)计算,精确至0.1%。Km= m3=m4×100

式中Km——试件的质量损失率(%);m3

-试件冻融前的质量(kg);

-试件冻融后的质量(kg)。

砌块的质量损失率以五个冻融试件质量损失率的算术平均值表示,精确至0.1%。10.4.4抗冻性以冻融试件的抗压强度损失率、质量损失率和外观检验结果表示。11抗渗性试验

11.1设备

11.1.1抗渗装置见图8。

11.1.2水池或水箱。

11.2试件

11.2.1试件数量为三个砌块。

11.2.2将试件浸人室温15~25℃的水中,水面应高出试件20mm以上,2h后将试件从水中取出,放在铁丝网架上滴水1min,再用拧干的湿布拭去内、外表面的水。11.3试验步骤

内径60

图8抗渗装置示意图

四、砖、砌块

—上盖板;2—下托板;3—试件;4-紧固螺栓;5带有刻度的玻璃管;6一橡胶海绵或泡沫橡胶条,厚100mm,宽20mm;7—20mm周边处涂黄油或其他密封材料315

11.3.1将试件放在抗渗装置中,使孔洞成水平状态(见图8)。在试件周边20mm宽度处涂上黄油或其他密封材料,再铺上橡胶条,拧紧紧固螺栓,将上盖板压紧在试件上,使周边不漏水。

11.3.2在30s内往玻璃简内加水,使水面高出试件上表面200mm。11.3.3自加水时算起2h后测量玻璃筒内水面下降的高度。11.4结果评定

11.4.1按三个试件上玻璃筒内水面下降的最大高度来评定。试验报告

试验报告内容应包括:

a)受检单位;

6)试样名称、编号、数量及规格尺寸;c)送(抽)样日期;

d)检验项目;

e)依据标准;

f)检验类别;

g)试验结果与评定;

h)报告编号及报告日期;

i)检验单位与试验审核人员和单位技术负责人签章。316

第一部分主要建筑材料的检测方法标准(二)砖、砌块(产品)标准名称代号及常用砖、砌块(产品)主要技术性能摘录1.砖、砌块(产品)标准名称及代号(1)《烧结普通砖》(GB5101---98)(2)《蒸压灰砂砖》(GB11945—89)(3)《烧结多孔砖》(GB13544—92)(4)《烧结空心砖和空心砌块》(GB13545—92)(5)《非烧结普通粘土砖》(JC422—91(96))(6)《粉煤灰砖》(JC23991(96))(7)《耐酸砖》(GB8488—87)(8)《蒸压加气混凝土砌块》(GB1196897)(9)《普通混凝土小型空心砌块》(GB8239-97)(10)《中型空心砌块》(JC71696)(11)《粉煤灰砌块》(JC238—91(96))(12)《蒸压灰砂空心砖》(JC/T637—96)(13)《装饰混凝土砌块》(JC/T641—96)(14)《轻集料混凝土小型空心砌块》(GB15229一94)2.常用砖、砌块(产品)主要技术性能摘录(1)烧结普通砖(GB5101—98)1)产品分类及标记

烧结普通砖按主要原料分为粘土砖(N)、页岩砖(Y)、煤歼石砖(M)和粉煤灰砖(F)。根据抗压强度分为MU30、MU25、MU20、MU15、MU10五个强度等级。强度和抗风化性能合格的砖,根据尺寸偏差、外观质量、泛霜和石灰爆裂分为优等品(A)、一等品(B)、合格品(C)三个质量等级。优等品适用于清水墙和墙体装饰,一等品、合格品可用于混水墙。中等泛霜的砖不能用于潮湿部位。砖的产品标记按产品名称、规格、品种、强度等级、质量等级和标准编号顺序编写。

标记示例:规格240mm×115mm×53mm,强度等级MU15,一等品的粘土砖,其标记烧结普通砖NMU15BGB/T5101

2)技术要求

①尺寸允许偏差

砖的尺寸允许偏差应符合表4-1规定。公称尺寸

样本平均偏差

②外观质量

样本极差

砖的外观质量应符合表4-2规定。项

两条面高度差

杂质凸出高度

缺棱掉角的三个破坏尺寸

裂纹长度

样本平均偏差

样本极差

优等品

“不大于

不大于

不大于

不得同时大于

不大于

a:大面上宽度方向及其延伸至条面的长度6.大面上长度方向及其延伸至顶面的长度或条顶面上水平裂纹的长度

完整面不得少于

1.为装饰而施加的色差、凹凸纹、拉毛、压花等不算作缺陷。2.凡有下列缺陷之一者,不得称为完整面;2

一条面和一顶面

基本一致

α)缺损在条面或顶面上造成的破坏面尺寸同时大于10mm×10mm。6)条面或顶面上裂纹宽度大于1mm,其长度超过30mm。四、砖、砌块

样本平均偏差

表4-1

样本极差

(mm)表4-2

一条面和一顶面

c)压陷、粘底、焦花在条面或顶面上的凹陷或凸出超过2mm,区域尺寸同时大于10mm×10mm。③强度等级

砖的强度等级应符合表4-3规定。④抗风化性能

合格品

严重风化区中的1、2、3.4、5地区的砖必须进行冻融试验,其他地区的砖的抗风化性能符合表4-4规定时可不做冻融试验,否则,必须进行冻融试验。冻融试验后,每块砖样不允许出现裂纹、分层、掉皮、缺棱、掉角等冻坏现象;质量损失不得大于2%。

③泛霜和石灰爆裂

泛霜每块砖样:

优等品:无泛霜。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。