GB/T 2423.28-1982

基本信息

标准号: GB/T 2423.28-1982

中文名称:电工电子产品基本环境试验规程 试验T:锡焊试验方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1982-09-23

实施日期:1983-06-01

作废日期:2006-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:605191

标准分类号

标准ICS号:试验>>19.040环境试验

中标分类号:电工>>电工综合>>K04基础标准与通用方法

出版信息

标准价格:18.0 元

相关单位信息

复审日期:2004-10-14

起草单位:全国环标委第三工作组

发布部门:中国电器工业协会

主管部门:中国电器工业协会

标准简介

GB/T 2423.28-1982 电工电子产品基本环境试验规程 试验T:锡焊试验方法 GB/T2423.28-1982 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

电工电子产品基本环境试验规程试验T:锡焊试验方法

Basic environmental testing

procedures forelectric and electronic productsTest T: soldering

本标准究全等效T润际标准IEC68一2一20(1979)试验T锡焊。UDC 621.3: 620.1

GB 2423.28—82

本标准所作的编辑性修改有:原文中‘2内醇(异内醇),根据国内标准叫法统叫做‘异芮醇,。附录中图形编号原文中与正文中图形起连续编号,现改为根据所在附录编号。各附录下加注补充件。图D3和图E1原采用第三角投影画法,现改为用第-角投影画法。本标准与IEC68-2—20技术内容相同。1范围

本标准适用于可能受到下述试验情况的所有电气和电了元器件。2目的

确定元器件引出端和印制电路易于润湿的能力以及检查元器件本身在装配焊接过程中不致损伤的能力。

3术语

3.1松香

天然松香是从松树的含油树脂中提出松节油以后的剩余物,主要由松香酸和同类的树脂酸组成,还包括少量树脂酸酯类。

3.2接触角

通常是指在液体和固体相交处液体表面的切面和液間界面两个平面之间的火角(见图1)。这里特指液体焊料与固体金属表面接触时的接触角。接触角

3.3润湿

国家标准局1982·09-23发布

1983-06-01实施

GB 2423.28--82

焊料在表面上形成一个附着层,小的接触角表尔润湿。3.4不润湿

焊料在表面上不能形成…个附着层,在此情况下接触角远大于90°。3.5弱润湿

熔融状态的焊料在开始曾润湿的固体表面区域又重新收缩回去,在某些情况下可能保留一层极薄的焊料膜,当焊料收缩时其接触角增大。3.6可焊性

表面易于被熔融焊料润湿的特性。3.7焊接时间

在规定条件下润湿规定的表面区域所要求的时间。3.8耐焊接热

试验样品承受焊接产生的热应力的能力。4试验Ta导线和引出端的可焊性

4.1目的

确定导线和引出端上需要被焊料润湿的区域的可焊性。若有要求的话,还要确定弱润湿。4.2试验概述

试验Ta提供三种不同的试验方法,它们是方法1:温度为235℃的焊槽

方法2:温度为350℃的烙铁

方法3:温度为235℃的焊球

在时间和温度方面作适当改变以后用方法1可确定弱润湿情况。应在有关标准中指明所要采用的试验方法。焊槽法是种最接近实际中常用的焊接程序的模拟试验方法,然而,尚不能定量地表达试验结果。焊球法,…-个圆导线引出端试验样品平分一个给定重量的熔融焊料小球。这一方法较易使用,它以焊接时间作为检查标准。

在以上两个方法不能实行时,可以使用烙铁方法。如果有关标准要求在试验进行之前要先作加速老化时,有关标准可以规定下列老化程序之:老化方法1a:1小时蒸气老化试验老化方法1b:4小时蒸气老化试验老化方法2:10天恒定湿热试验(试验Ca)老化试验3:在155℃条件下做16小时高温试验(试验Ba)4.3试验样品的准备

4.3.1待测试验样品的表面应如同“刚接收”的情况一样,并且在此之后不应被手指接触或受到其它污染。

4.3.2在进行可焊性试验之前,试验样品不应进行清洁处理。若有关标准有要求,则试验样品可没渍在室温条件下的中性有机溶剂中去除油污。4.4初始检测

必须对试验样品进行外观检查,着有关标准有要求时应进行电性能和机械性能检查。4.5加速老化

如果有关标准要求加速老化,应采用下列程序之一进行。注:如果老化温度高于元器件的最高工作温度或存温度,或者元器件在100℃的蒸气中很可能发生显著的劣化,而这种对可焊性的能响在自然老化中通常并不发生,此时允许把引出端拆下来进行试验。4.5.1老化方法1:

GB 2423.28--82

有关标准应明确规定是采用老化方法1a(在蒸气中1小时)或者是采用老化方法1b(在蒸气中4小时)。在这些老化程序中试验样品悬挂在沸腾的蒸馏水上面,引出端最好处于垂直状态,其被试验的区域距蒸馏水表面25~30毫米。此蒸馏水是盛在大小适当的(例如一只2升的烧杯)硼硅玻璃或不锈钢容器中。引出端与容器壁之间的距离不应小于10毫米。容器必须加盖,盖是由一块或几块与容器用同样材料制成的板组成。它可以复盖总敲开面积的八分之七左右。应设计悬挂试验样品的适当方法,为此允许在盖上穿孔或开缝。试验样品的夹具应是非金属的。

用加进热蒸馏水的办法来保持水面位置一定,要少量地逐渐地添加,以便使水始终保持沸腾。为减少水的蒸发,可以装置回流冷凝器(见附录A图A1)。4.5.2老化方法2

按照GB2423.3一81《电1电子产品基本环境试验规程试验Ca:恒定湿热试验方法》,使试验样品经受10天恒定湿热试验。

4.5.3老化方法3

按照GB2423.2一81《电工电子·产品基本环境试验规程试验B:高温试验方法》中的试验Ba,使试验样品在155℃条件下经受16小时的高温试验。4.5.4在老化试验结束时,试验样品应在正常大气条件下放置不少于2小时,不超过24小时。4.6试验方法1(温度为235℃的焊槽)这里提供一个评定导线、引出端和不规则形状的引出端的可焊性的规程。4.6.1对焊槽的说明

焊槽的深度不应小于40毫米,其容积不应小于300毫升。焊槽中应盛有如附录B中所规定的焊料,在试验之前槽中焊料的温度应为235±5℃。4.6.2焊剂

如在附录C中所规定,所用焊剂由按重量计25%的松香和75%的异丙醇或酒精组成。当非活性焊剂不合用时,按有关标准的要求可以在上述焊剂中添加二乙胺盐酸盐(分析纯)。使氯的含量上升到0.5%(指以松香含量为基准的自由氯离子表示的量)。4.6.3程序

在每次试验之前应首先用一块合适的材料把熔融焊料的表面刮得清洁光亮,试验应在刮后立即进行。

在试验室温度下,首先将被试验的引出端浸渍到按4.6.2款规定的焊剂中,过多的焊剂可以用挂适当时间的方法滴下或者用可以产生同样效果的任何其它方法除去。在有争议的情况下,滴干时间应为1分±5秒。

然后立即将引出端以纵轴线方向漫渍到焊槽中去,引出端的浸渍点与槽壁之间的距离不应小于10毫米。

浸渍速度应为25±2.5毫米/秒,引出端在槽内保持漫渍状态的时间应为2.0±0.5秒。而与此同时元器件的本体应与焊料保持按有关标准规定的距离。然后试验样品以25土2.5毫米/秒的速度取出。对于具有大的热容量的元器件,有关标准可以规定5.0土0.5秒的浸渍时间。若有关标准有要求时,可以使用一厚度为1.5土0.5毫米的绝热材料做的挡板放在元器件本体和熔融焊料之间,在挡板上开着与引出端尺寸相适应的孔隙。任何焊剂残余物应使用异丙醇或酒精除去。4.6.4要求

应进行外观检查,这可以在含适的光线下用肉观察或借助于4~10倍的放大镜来检查。浸溃过的表面上必须覆盖上一层光滑明亮的焊料层,只允许有少量分散的诸如针孔不润湿或弱润瀛区域之类的缺陷,且这些缺陷不应集中在一块。4.7试验方法2(温度为350℃的烯铁)286

GB 2423.28—82

在焊槽或焊球方法不能使用的地方,可用本试验方法来评定引出端的可焊性。4.7.1对烙铁的说明

烙铁头温度:350±10℃(在试验开始时)烙铁头直径:8毫米

露出部分长度:32毫米,楔形长度大约占10毫米B号

烙铁头温度:350±10℃(在试验开始时)烙铁头直径:3毫米

露出部分长度:12毫米,楔形长度大约占5毫米烙铁头必须用铜制造(最好镀上铁)或按照通常的使用实践用抗腐蚀铜合金制造,并在试验表面镀上锡。

4.7.2焊料和焊剂

应使用松香芯焊丝,它是由如附录B中所规定的焊料及带有如附录C中规定的包括2.5%到3.5%松香的单芯组成。在试验过程中应进行外观检查以便确定是否存在焊剂。4.7.3程序

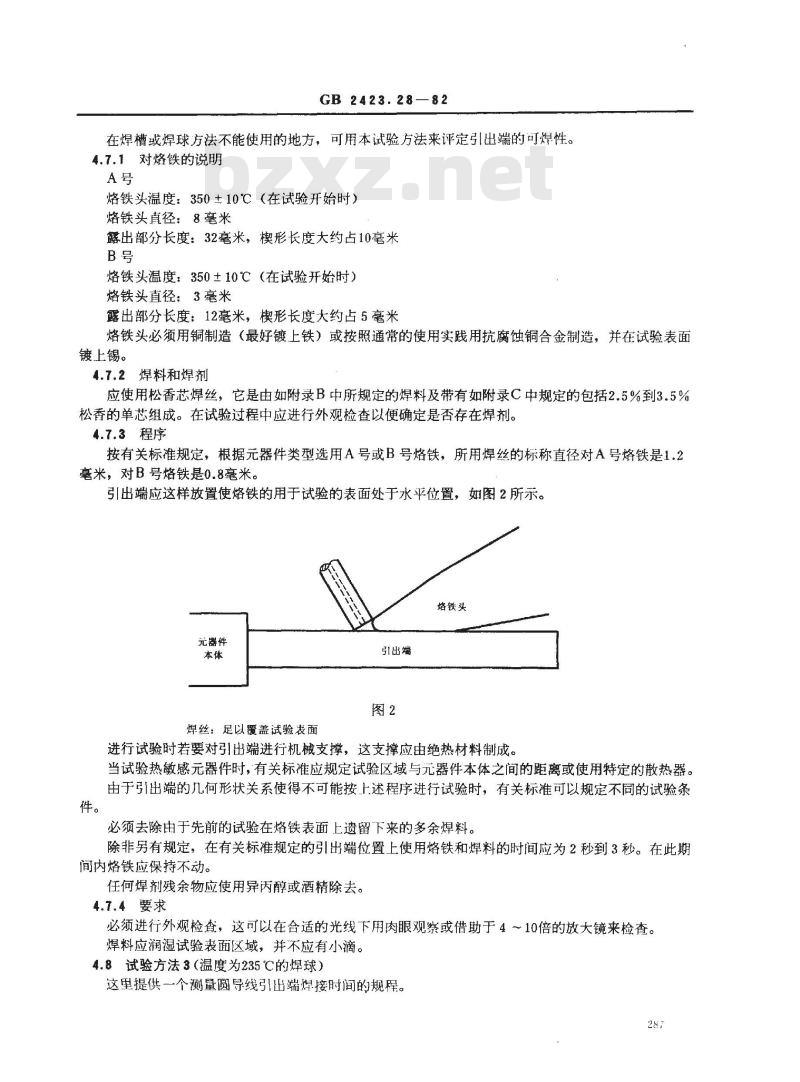

按有关标准规定,根据元器件类型选用A号或B号烙铁,所用焊丝的标称直径对A号烙铁是1.2毫米,对B号烙铁是0.8毫米。

引出端应这样放置使烙铁的用于试验的表面处于水平位置,如图2所示。烙铁头

元器件

焊丝:足以覆盖试验表面

引出端

进行试验时若要对引出端进行机械支撑,这支撑应由绝热材料制成。当试验热敏感元器件时,有关标准应规定试验区域与元器件本体之间的距离或使用特定的散热器。由于引出端的几何形状关系使得不可能按上述程序进行试验时,有关标准可以规定不同的试验条件。

必须去除由于先前的试验在烙铁表面上遗留下来的多余焊料。除非另有规定,在有关标准规定的引出端位置上使用烙铁和焊料的时间应为2秒到3秒。在此期间内烙铁应保持不动。

任何焊剂残余物应使用异芮醇或酒精除去。4.7.4要求

必须进行外观检查,这可以在合适的光线下用肉眼观察或借助于4~10倍的放大镜来检查。焊料应润湿试验表面区域,并不应有小滴。4.8试验方法3(温度为235℃的焊球)这里提供一个测量圆导线引出端焊接时间的规程。287

4.8.1方法

GB2423.28—82

设计了如附录D中所描述的装置以使导线将熔融的焊球平分成两半,测量从导线切开焊球到焊料流至导线四周并把导线覆盖住所经过的时间,这时间就指示了导线的可焊性。4.8.2试验条件

4.8.2.1焊料

如附录所示,焊球与导线直径的关系如下:导线标称直径

(毫米)

0.74~0.55

0.54~0.25

注:标称重量的允许偏差见附录B的B3条。4.8.2.2加热头的温度

小球标称重凰

(嘉克)

装置应这样调节,使当用附录D图D1和图D2中所示的方法测量温度时,温度保持在235±2℃。4.8.2.3焊剂

如在附录C中所规定的那样,所用焊剂按重量计应由25%的松香和75%的异丙醇或酒精所组成。当非活性焊剂不合用时,按有关标准的要求可以在上述焊剂中添加二乙胺盐酸盐(分析纯),使氯的含量上升到0.5%(指以松香含量为基准的自由氯离子表示的量)。4.8.3程序

试验用线应基本上是直的,如果必要或方便的话,它们可以是在个准备进行试验的试验样品上拆下来。

在进行可焊性试验之前,线不应进行清洁处理,若有关标准有要求时,可以将线在室温条件下的中性有机溶剂中漫渍以除去油污。在按照4.8.2.1项选择的新的焊球放置在焊接装置中加热头上之前,应将前次试验遗留在加热头上的焊料擦干净。

通过将线浸溃在焊剂中或将焊剂刷在放置在试验装置中的合适位置的线上的办法使用焊剂。对熔融的焊球亦可应用少量焊剂以保证其清洁和不被氧化并能完全润湿加热头。然后将被试验的线放到球中以使线接触加热头表面。4.8.4要求

测量从线切开焊料接触加热头到焊料流至线的周围并把线覆盖住所经过的时间,这就是焊接时间。在有关标准中应规定焊接时间的最大值。4.9弱润湿

注:有关标准应规定是否要求进行本试验。4.9.1对焊槽的说明

焊槽的深度不应小于40毫米,其容积不应小十300毫升,焊槽中应盛有如附录B中所规定的焊料在试验之前槽中焊料的温度应为260±5℃。4.9.2程序

在每次试验之前应首先用一块合适的材料把熔融焊料的表面刮得清洁光亮,试验应在刮后立即进行。

在试验室温度下,首先将被试验的接端漫渍到按4.6.2款规定的焊剂中,过多的焊剂可以用挂适当时间的方法滴「或者用可以产生同样效果的任何其他方法除去,在有争议的情况下,滴干时间应为1分±5秒。

GB 2423.28 -82bzxz.net

然后立即将引出端以纵轴线方向浸渍到焊槽中去,引出端的浸渍点与槽壁之间的距离不应小于10毫米。

浸溃速度应为5±2毫米/秒,引出端在槽中保持浸渍状态的时间应为5.0±0.5秒,与此同时元器件的本体应与焊料保持按有关标准规定的距离。然后按同一速度取出试验样品。从焊槽中取出时,应保持引出端的试验表面垂直,直到焊料凝固。任何焊剂残余物应使用异丙醇或酒精除去。4.9.3要求

应进行外观检查,这可以在合适的光线下用肉眼观察或借助于4~10倍的放大镜来检查。浸渍过的表面上必须覆盖上一层光滑明亮的焊料层,只允许有少量分散的诸如针孔、不润湿或弱润湿区域之类的缺陷,且这些缺陷不应集中在一块。4.9.4其次,上述试验应予重复。因为弱润湿可能发生得很慢故总共要求浸渍10秒钟,这浸渍可以分为两个5秒的周期以使任何快速的弱润湿不致被任何相继发生的再润湿所掩盖。4.10最后检测

对试验样品应进行外观检查。若有关标准有要求时应进行电性能和机械性能检查。4.11

有关标准应作出的规定

当有关标准包括本试验时,应给出下列细节,直到适用为止:a.

是否要求去油污

初始检测

老化方法(若有要求的话)

试验方法

是否使用活性焊剂

浸渍深度和时间(如果不是2秒)是否使用热挡板

烙铁的号码(A号或B号)

试验区域离开元器件本体的距离或所用的散热器由于引出端的几何形状关系所要求的不同试验条件烙铁的位置

使用烙铁的时间(若不是2~3秒时)焊接时间

是否要求做弱润湿试验

浸渍深度

最后检测

试验Tb元器件耐焊接热的能力

5.1目的

确定试验样品承受由焊接产生的热应力的能力。5.2试验概述

这里提出三种不同的试验方法,它们是:试验方法1A:温度为260℃的焊槽试验方法1B:温度为350℃的焊槽试验方法2:温度为350℃的烙铁(见4.3.2,4.8.3款)

(见4.4条)

(见4.5条)

(见4.6,4.7或4.8条)

(见4.6.2款4.8.2.3项)

(见4.6.3,4.9.2款)

(见4.6.3款)

(见4.7.3款)

(见4.7.3款)

(见4.7.3款)

(见4.7.3款)

(见4.7.3款)

(见4.8.4款)

(见4.9条)

(见4.9.2款)

(见4.10条)

方法1A和1B与试验Ta方法1相同,不过使用了不同的浸渍时间和温度。方法2与试验Ta方法2相同,不过在试验表面使用烙铁的时间是10秒钟。289

5.3初始检测

GB2423.28—82

按有关标准规定,应对试验样品进行外观检查,电性能和机械性能检查。5.4试验方法1A(温度为260℃的焊槽)5.4.1焊槽

焊槽的深度不应小于40毫米,其容积不应小于300毫升,焊槽中应盛有如附录B中所规定的焊料,在进行试验之前槽中焊料的温度应为260±5℃。5.4.2焊剂

5.4.2.1所用焊剂应由按重量计25%的松香和75%的异内醇或酒精组成,并附加二乙胺盐酸盐(分析纯)使氯的含量上升到0.5%(指以松香含量为基准的自由氯离子表示的量)5.4.2.2当试验是整个试验系列的一部分而且在湿热试验之前进行时,应使用按重量比25%的松香和75%的异丙醇或酒精组成的非活性焊剂。在此情况下,试验应在下列试验样品上进行,此试验样品在此之前72小时内已经满意地通过了试验Ta方法1的可焊性试验。5.4.3程序

在每次试验之前应首先用一块合适的材料把熔融焊料的表面刮得清洁光亮,试验应在刮后立即进行。

被试验的引出端应首先在实验室温度下浸渍到按5.4.2款规定的焊剂之中,然后再以纵轴方向浸渍到焊槽中去,引出端的浸渍点应至少离开槽璧10毫米。除非有关标准另有规定。引出端应在不超过1秒的时间内浸渍到离元器件或安装面2.0~2.5毫米的地方。引出端应在规定深度浸渍保持按有关标准规定的下列持续时间之-…\:a.5 ± 1秒,

b.10± 1秒。

注:5秒的较短的浸溃时间主要打算用于安装在印制电路板上的热敏感元器件。必须提请使用者注意,这类元器件必须在4秒钟之内焊接到印制电路板上去。除非有关标准另有规定,应使用一厚度为1.5土0.5毫米的绝热材料做的挡板放在元器件本体和熔融焊料之间,在挡板上开着与引出端尺寸相适应的孔隙。当有关标准规定在试验过程中使用散热器时,应给出所用热分流器的尺寸和类型的细节,而所有这些细节应与产品焊接中所用的方法相关。5.5试验方法1B(温度为350℃的焊槽)5.5.1焊槽

焊槽应与5.4.1款中规定的相同,但其温度为350±10℃。5.5.2程序

程序应与5.4.3款中规定的相同,但浸渍时间为3.5土0.5秒,整个的浸溃过程,包括在槽中停留和取出应在不少于3.5秒不大于5秒的时间内完成。5.6试验方法2(温度为350℃的烙铁)5.6.1对烙铁的说明

如同4.7.1款中的规定。

有关标准应规定是采用A号烙铁还是B号烙铁。5.6.2焊料和焊剂

如同4.7.2款中的规定。

5.6.3程序

按试验Ta4.7条方法2烙铁中的规定。但在引出端的试验表面上使用烙铁的时间是10±1秒。对于热敏感元器件,有关标准应规定试验区域与元器件本体之间的距离,或者使用特定的散热器。5.7恢复

在国家标准GB2421-81《电T电子产品基本环境试验规程总则》中规定了正常大气条件。试验290

GB 2423.28—82

样品应在正常大条件下恢复30分钟或者直到热稳定。注:对于某些儿器件,如半导体器件和电容器,必须在达到热稳定之后数小时其电性能才能达到稳定。5.8最后检测

按有关标准规定,试验样品应进行外观检查,电性能和机械性能检查。5.9有关标准应作出的规定

当有关标准采用本试验时,应给出下列细节,直到适用为止:初始检测

所用的试验方法

(见5.3条)

(见5.4,5.5或5.6条)

浸渍深度,如果离开元器件本体的距离不同于2.0~2.5毫米时(见5.4.3款)渍时闻

是否不用热挡板,如果有要求时规定散热器的细节f.

烙铁的号码(A号或B号)

元器件本体与试验区域之间的距离或者使用特定的散热器最后检测

6试验Tc(印制板和复铜箔层压板的可焊性)6.1目的

(见5.4.3款)

(见5.4.3款)

(见5.6.1款)

(见5.6.3款)

(见5.8条)

确定在下列物品上要求可焊的这域的可焊性,并包括弱润湿试验程序。串。单面或双面复铜箔层压板,b。带或不带金属化孔的单面或双面印制电路板:c.多层印制电路板。

注:双面板的每一面应分别进行试验。6.2试验概述

印制电路板组件的成批焊接是在整个工业中广泛应用的制造工序,方法之一是使用射流焊接或波峰焊,其做法是将印制板固定在移动的传送带上,以便使它通过一个熔融焊料的驻波,下面描述的试验程序提供个在任何特定的复铜箔板上获得好的焊接表面的难易程度的评定方法,本试验程序真有较好的再现性。

先在从复铜箔层压板或从单面或双面印制电路板上切割下来的矩形试验样品上先涂上焊剂然后在围绕水平轴线的循环式的传送带上以恒定速度传送,以使被试表面与熔融焊料相接触,试验样品与焊料接触的时间用-一个定时装置来控制。试验样品的润湿或弱润湿特性按有关专业标准的规定来评定。6.3试验样品

试验样品应为宽30土1毫米,长度符合6.4.3.1项要求的矩形,并应切割自:a。单面或双面复铜箔层压板:应使用尚未蚀刻过的样品。b。有或没有金属化孔的单面或双面印制电路板:一合适的典型试验图形的部分在有关专业标准中给出。

多层印制电路板:待定。

试验样品b.和c.应与印制电路板的批量产品同时并在相同的条件下制造出来。当试验样品b.和c.不是从任何标准的试验图形上切割下来时,应考虑到导体的宽度、绝缘间隙、焊接区、孔洞和热分流效应。试验样品不应包括可能影响对可焊性评价的导体结构等等。我们并不打算要证明--个特殊设计的板是否好焊,而是要选择样品以试验铜或复金属层的可焊性。6.4试验设备

6.4.1焊槽

应采用一个深度不小于40毫米的合适焊槽,若焊槽是圆的其直径不应小于120毫米,若焊槽是矩形的不应小于100毫米×75毫米。

6.4.2试验样品的传送

GB 2423.28-82

个机械装置在一个循环通道上围绕水平轴线以恒定速度传送试验样品,以使试验表面与熔融的焊料相接触。当与焊料接触期间不作任何停留,旋转半径应垂直地通过试验样品表面的中心。试验表面与旋转轴之间的距离应为100±5毫米(附录E的略图表示所建议的试验样品夹具和计时针的安排)。旋转速度范围应能调节,使试验样品和焊料接触的时间(如同在6.4.4款中所规定的那样)在1秒到8 秒范围内。

当板处于水平位置时,试验表面在熔融的焊料中的浸渍深度不应超过板的厚度。重要的是,应保证焊料不在试验样品的上表面上流尚。因此允许使用装有框架的样品夹具来避免这一现象的发生(见6.4.3款)

6.4.3试验样品夹具

不论是哪种式样的样品夹具均可使用,只要它能象上面规定的那样去固定试验样品(亦可着附录E)并能满足下列要求:

a.试验样品的试验表面在运动方向上的暴露长度应为25土1毫米。b.与试验样品或焊料接触的样品夹具的那些部分(如果装上扣紧弹簧片的话,也包括在内)应具有低的热容量和低的导热率。c。样品夹具不应以任何方式妨碍暴露表面的润湿。6.4.4定时装置

试验样品的试验表面与熔融焊料之间的接触时间将由记时器来确定,记时器是籍针与熔融焊料的电接触来触发的。针尖的放置应靠近试验样品,而且针与试验样品的试验表面的中心具有相同的旋转轴和旋转半径,针尖应与携带它的试验样品夹具绝缘(见附录E)并应在试验期间保持清洁。由于针的尺寸能影响所记录的时间,每一设备均应在校正后再安排使用。6.4.5焊料的清洁

为了在放进试验样品之前从焊料表面清除掉氧化物或焊剂残余物,在试验循环过程中一一条50毫米宽的合适材料制成的窄带将被固定在试验样品之前的试验装置上,此窄带在试验样品之前的距离最大不超过10毫米。

6.5焊料

在焊槽中应盛有化学成分和熔化温度范围符合附录B所规定的焊料。按有关标准规定,在试验即将开始前槽内焊料的温度由有关专业标准规定。6.6焊剂

有关标准应在下列三种焊剂中指定一种焊剂,焊剂的成分如下:6.6.1按重量计25%的松香和75%的异丙醇或酒精(如附录C中所规定)。6.6.2在6.6.1款所述焊剂中添加二乙胺盐酸盐(分析纯)使氯的含量达到0.2%(指以松香含量为基准的自由氯离子表示的量)。6.6.3如6.6.2款所规定的焊剂,但氯的含量为0.5%。6.7加速老化

在可焊性试验之前若要求进行加速老化,所用程序应在有关标准中规定。6.8试验程序

6.8.1般要求

在进行可焊性试验之前应按照有关标准规定的程序对试验样品进行清洁处理。浸渍深度和操作速度应分别调节到6.4.2款和6.8.2款所规定的条件。试验样品应按照6.3条和6.8.1款进行准备,并浸渍到按6.6条规定的焊剂之中去涂上焊剂。试验样品应垂直地浸渍到焊剂中去,并应晃动,以使焊剂顺利地流到孔眼中去。在最大深度下的保持时间应为3秒。然后试验样品应以大约5毫米/秒的速率垂直取出,仍灌满焊剂的孔眼应重新疏通(可以用轻敲试验样品的方法),多余的焊剂可以将试验样品垂直放置5分钟以滴干直到焊剂变粘为292

GB 2423.28—82

止。将试验样品固定在试验装置上,开始进行焊接试验。6.8.2可焊性—与焊料接触的时间a.润湿一试验样品应与熔融焊料接触保持按有关专业标准规定的合适时间。b。弱润湿试验样品应与熔融焊料接触保持按有关专业标准规定的合适时间。6.9可焊性与弱润湿的评定

在试验完成之后多余的焊剂应用诸如异丙醇或酒精之类合适的溶剂除去。可以在合适的光线下借助于8~12倍的放大镜进行检查。注:可焊性和弱润湿的要求和适用的抽样方案在有关专业标准中规定。6.10有关标准应作出的规定

焊槽中焊料的温度

焊剂的类型

若有要求,规定加速老化方法

试验样品的清洁程序

(见6.5条)

(见6.6条)

(见6.7条)

(见6.8.1款)

冷却水人口

GB 2423.28-82

附录A

加速蒸气老化装置实例

(补充件)

支持烧瓶的夹具

高约75毫米直径约125毫米

的放置试验样品的空间

试验样品

试验样品的支撑(用玻璃一

棒顶起来的瓷制过滤圆盘)

防暴沸石子

注:由于滴水的原因试验样品不应放在冷却烧瓶的最低部位。294

冷却水出山

容为2升的

硼硅玻璃烧瓶

用松配合玻璃纤维过滤

纸卷筒塞住的烧杯喷口

容量2升的

硼硅玻璃烧杯

800立方厘米去离子水

带有功率调节器的750瓦电炉

所用焊料应符合下列要求:

B.1化学成分

按重量百分比计算的成分如下:锡

GB 2423.28—82

附录B

焊料规格

(补充件)

从59%到61%

最高0.5%

最高0.1%

最高0.05%

最高0.02%

其余部分

焊料中包含的杂质例如铝、锌或等的数量不应达到对焊料的性能有有害影响的程度。B.2熔化温度范围

含60%锡的焊料的熔化温度范围如下:183℃

全固化

全液化

188℃

焊球试验时焊球的重量(方法3)B.3

超出标称重量±10%的焊球不得超过1.5%。295

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电工电子产品基本环境试验规程试验T:锡焊试验方法

Basic environmental testing

procedures forelectric and electronic productsTest T: soldering

本标准究全等效T润际标准IEC68一2一20(1979)试验T锡焊。UDC 621.3: 620.1

GB 2423.28—82

本标准所作的编辑性修改有:原文中‘2内醇(异内醇),根据国内标准叫法统叫做‘异芮醇,。附录中图形编号原文中与正文中图形起连续编号,现改为根据所在附录编号。各附录下加注补充件。图D3和图E1原采用第三角投影画法,现改为用第-角投影画法。本标准与IEC68-2—20技术内容相同。1范围

本标准适用于可能受到下述试验情况的所有电气和电了元器件。2目的

确定元器件引出端和印制电路易于润湿的能力以及检查元器件本身在装配焊接过程中不致损伤的能力。

3术语

3.1松香

天然松香是从松树的含油树脂中提出松节油以后的剩余物,主要由松香酸和同类的树脂酸组成,还包括少量树脂酸酯类。

3.2接触角

通常是指在液体和固体相交处液体表面的切面和液間界面两个平面之间的火角(见图1)。这里特指液体焊料与固体金属表面接触时的接触角。接触角

3.3润湿

国家标准局1982·09-23发布

1983-06-01实施

GB 2423.28--82

焊料在表面上形成一个附着层,小的接触角表尔润湿。3.4不润湿

焊料在表面上不能形成…个附着层,在此情况下接触角远大于90°。3.5弱润湿

熔融状态的焊料在开始曾润湿的固体表面区域又重新收缩回去,在某些情况下可能保留一层极薄的焊料膜,当焊料收缩时其接触角增大。3.6可焊性

表面易于被熔融焊料润湿的特性。3.7焊接时间

在规定条件下润湿规定的表面区域所要求的时间。3.8耐焊接热

试验样品承受焊接产生的热应力的能力。4试验Ta导线和引出端的可焊性

4.1目的

确定导线和引出端上需要被焊料润湿的区域的可焊性。若有要求的话,还要确定弱润湿。4.2试验概述

试验Ta提供三种不同的试验方法,它们是方法1:温度为235℃的焊槽

方法2:温度为350℃的烙铁

方法3:温度为235℃的焊球

在时间和温度方面作适当改变以后用方法1可确定弱润湿情况。应在有关标准中指明所要采用的试验方法。焊槽法是种最接近实际中常用的焊接程序的模拟试验方法,然而,尚不能定量地表达试验结果。焊球法,…-个圆导线引出端试验样品平分一个给定重量的熔融焊料小球。这一方法较易使用,它以焊接时间作为检查标准。

在以上两个方法不能实行时,可以使用烙铁方法。如果有关标准要求在试验进行之前要先作加速老化时,有关标准可以规定下列老化程序之:老化方法1a:1小时蒸气老化试验老化方法1b:4小时蒸气老化试验老化方法2:10天恒定湿热试验(试验Ca)老化试验3:在155℃条件下做16小时高温试验(试验Ba)4.3试验样品的准备

4.3.1待测试验样品的表面应如同“刚接收”的情况一样,并且在此之后不应被手指接触或受到其它污染。

4.3.2在进行可焊性试验之前,试验样品不应进行清洁处理。若有关标准有要求,则试验样品可没渍在室温条件下的中性有机溶剂中去除油污。4.4初始检测

必须对试验样品进行外观检查,着有关标准有要求时应进行电性能和机械性能检查。4.5加速老化

如果有关标准要求加速老化,应采用下列程序之一进行。注:如果老化温度高于元器件的最高工作温度或存温度,或者元器件在100℃的蒸气中很可能发生显著的劣化,而这种对可焊性的能响在自然老化中通常并不发生,此时允许把引出端拆下来进行试验。4.5.1老化方法1:

GB 2423.28--82

有关标准应明确规定是采用老化方法1a(在蒸气中1小时)或者是采用老化方法1b(在蒸气中4小时)。在这些老化程序中试验样品悬挂在沸腾的蒸馏水上面,引出端最好处于垂直状态,其被试验的区域距蒸馏水表面25~30毫米。此蒸馏水是盛在大小适当的(例如一只2升的烧杯)硼硅玻璃或不锈钢容器中。引出端与容器壁之间的距离不应小于10毫米。容器必须加盖,盖是由一块或几块与容器用同样材料制成的板组成。它可以复盖总敲开面积的八分之七左右。应设计悬挂试验样品的适当方法,为此允许在盖上穿孔或开缝。试验样品的夹具应是非金属的。

用加进热蒸馏水的办法来保持水面位置一定,要少量地逐渐地添加,以便使水始终保持沸腾。为减少水的蒸发,可以装置回流冷凝器(见附录A图A1)。4.5.2老化方法2

按照GB2423.3一81《电1电子产品基本环境试验规程试验Ca:恒定湿热试验方法》,使试验样品经受10天恒定湿热试验。

4.5.3老化方法3

按照GB2423.2一81《电工电子·产品基本环境试验规程试验B:高温试验方法》中的试验Ba,使试验样品在155℃条件下经受16小时的高温试验。4.5.4在老化试验结束时,试验样品应在正常大气条件下放置不少于2小时,不超过24小时。4.6试验方法1(温度为235℃的焊槽)这里提供一个评定导线、引出端和不规则形状的引出端的可焊性的规程。4.6.1对焊槽的说明

焊槽的深度不应小于40毫米,其容积不应小于300毫升。焊槽中应盛有如附录B中所规定的焊料,在试验之前槽中焊料的温度应为235±5℃。4.6.2焊剂

如在附录C中所规定,所用焊剂由按重量计25%的松香和75%的异丙醇或酒精组成。当非活性焊剂不合用时,按有关标准的要求可以在上述焊剂中添加二乙胺盐酸盐(分析纯)。使氯的含量上升到0.5%(指以松香含量为基准的自由氯离子表示的量)。4.6.3程序

在每次试验之前应首先用一块合适的材料把熔融焊料的表面刮得清洁光亮,试验应在刮后立即进行。

在试验室温度下,首先将被试验的引出端浸渍到按4.6.2款规定的焊剂中,过多的焊剂可以用挂适当时间的方法滴下或者用可以产生同样效果的任何其它方法除去。在有争议的情况下,滴干时间应为1分±5秒。

然后立即将引出端以纵轴线方向漫渍到焊槽中去,引出端的浸渍点与槽壁之间的距离不应小于10毫米。

浸渍速度应为25±2.5毫米/秒,引出端在槽内保持漫渍状态的时间应为2.0±0.5秒。而与此同时元器件的本体应与焊料保持按有关标准规定的距离。然后试验样品以25土2.5毫米/秒的速度取出。对于具有大的热容量的元器件,有关标准可以规定5.0土0.5秒的浸渍时间。若有关标准有要求时,可以使用一厚度为1.5土0.5毫米的绝热材料做的挡板放在元器件本体和熔融焊料之间,在挡板上开着与引出端尺寸相适应的孔隙。任何焊剂残余物应使用异丙醇或酒精除去。4.6.4要求

应进行外观检查,这可以在含适的光线下用肉观察或借助于4~10倍的放大镜来检查。浸溃过的表面上必须覆盖上一层光滑明亮的焊料层,只允许有少量分散的诸如针孔不润湿或弱润瀛区域之类的缺陷,且这些缺陷不应集中在一块。4.7试验方法2(温度为350℃的烯铁)286

GB 2423.28—82

在焊槽或焊球方法不能使用的地方,可用本试验方法来评定引出端的可焊性。4.7.1对烙铁的说明

烙铁头温度:350±10℃(在试验开始时)烙铁头直径:8毫米

露出部分长度:32毫米,楔形长度大约占10毫米B号

烙铁头温度:350±10℃(在试验开始时)烙铁头直径:3毫米

露出部分长度:12毫米,楔形长度大约占5毫米烙铁头必须用铜制造(最好镀上铁)或按照通常的使用实践用抗腐蚀铜合金制造,并在试验表面镀上锡。

4.7.2焊料和焊剂

应使用松香芯焊丝,它是由如附录B中所规定的焊料及带有如附录C中规定的包括2.5%到3.5%松香的单芯组成。在试验过程中应进行外观检查以便确定是否存在焊剂。4.7.3程序

按有关标准规定,根据元器件类型选用A号或B号烙铁,所用焊丝的标称直径对A号烙铁是1.2毫米,对B号烙铁是0.8毫米。

引出端应这样放置使烙铁的用于试验的表面处于水平位置,如图2所示。烙铁头

元器件

焊丝:足以覆盖试验表面

引出端

进行试验时若要对引出端进行机械支撑,这支撑应由绝热材料制成。当试验热敏感元器件时,有关标准应规定试验区域与元器件本体之间的距离或使用特定的散热器。由于引出端的几何形状关系使得不可能按上述程序进行试验时,有关标准可以规定不同的试验条件。

必须去除由于先前的试验在烙铁表面上遗留下来的多余焊料。除非另有规定,在有关标准规定的引出端位置上使用烙铁和焊料的时间应为2秒到3秒。在此期间内烙铁应保持不动。

任何焊剂残余物应使用异芮醇或酒精除去。4.7.4要求

必须进行外观检查,这可以在合适的光线下用肉眼观察或借助于4~10倍的放大镜来检查。焊料应润湿试验表面区域,并不应有小滴。4.8试验方法3(温度为235℃的焊球)这里提供一个测量圆导线引出端焊接时间的规程。287

4.8.1方法

GB2423.28—82

设计了如附录D中所描述的装置以使导线将熔融的焊球平分成两半,测量从导线切开焊球到焊料流至导线四周并把导线覆盖住所经过的时间,这时间就指示了导线的可焊性。4.8.2试验条件

4.8.2.1焊料

如附录所示,焊球与导线直径的关系如下:导线标称直径

(毫米)

0.74~0.55

0.54~0.25

注:标称重量的允许偏差见附录B的B3条。4.8.2.2加热头的温度

小球标称重凰

(嘉克)

装置应这样调节,使当用附录D图D1和图D2中所示的方法测量温度时,温度保持在235±2℃。4.8.2.3焊剂

如在附录C中所规定的那样,所用焊剂按重量计应由25%的松香和75%的异丙醇或酒精所组成。当非活性焊剂不合用时,按有关标准的要求可以在上述焊剂中添加二乙胺盐酸盐(分析纯),使氯的含量上升到0.5%(指以松香含量为基准的自由氯离子表示的量)。4.8.3程序

试验用线应基本上是直的,如果必要或方便的话,它们可以是在个准备进行试验的试验样品上拆下来。

在进行可焊性试验之前,线不应进行清洁处理,若有关标准有要求时,可以将线在室温条件下的中性有机溶剂中漫渍以除去油污。在按照4.8.2.1项选择的新的焊球放置在焊接装置中加热头上之前,应将前次试验遗留在加热头上的焊料擦干净。

通过将线浸溃在焊剂中或将焊剂刷在放置在试验装置中的合适位置的线上的办法使用焊剂。对熔融的焊球亦可应用少量焊剂以保证其清洁和不被氧化并能完全润湿加热头。然后将被试验的线放到球中以使线接触加热头表面。4.8.4要求

测量从线切开焊料接触加热头到焊料流至线的周围并把线覆盖住所经过的时间,这就是焊接时间。在有关标准中应规定焊接时间的最大值。4.9弱润湿

注:有关标准应规定是否要求进行本试验。4.9.1对焊槽的说明

焊槽的深度不应小于40毫米,其容积不应小十300毫升,焊槽中应盛有如附录B中所规定的焊料在试验之前槽中焊料的温度应为260±5℃。4.9.2程序

在每次试验之前应首先用一块合适的材料把熔融焊料的表面刮得清洁光亮,试验应在刮后立即进行。

在试验室温度下,首先将被试验的接端漫渍到按4.6.2款规定的焊剂中,过多的焊剂可以用挂适当时间的方法滴「或者用可以产生同样效果的任何其他方法除去,在有争议的情况下,滴干时间应为1分±5秒。

GB 2423.28 -82bzxz.net

然后立即将引出端以纵轴线方向浸渍到焊槽中去,引出端的浸渍点与槽壁之间的距离不应小于10毫米。

浸溃速度应为5±2毫米/秒,引出端在槽中保持浸渍状态的时间应为5.0±0.5秒,与此同时元器件的本体应与焊料保持按有关标准规定的距离。然后按同一速度取出试验样品。从焊槽中取出时,应保持引出端的试验表面垂直,直到焊料凝固。任何焊剂残余物应使用异丙醇或酒精除去。4.9.3要求

应进行外观检查,这可以在合适的光线下用肉眼观察或借助于4~10倍的放大镜来检查。浸渍过的表面上必须覆盖上一层光滑明亮的焊料层,只允许有少量分散的诸如针孔、不润湿或弱润湿区域之类的缺陷,且这些缺陷不应集中在一块。4.9.4其次,上述试验应予重复。因为弱润湿可能发生得很慢故总共要求浸渍10秒钟,这浸渍可以分为两个5秒的周期以使任何快速的弱润湿不致被任何相继发生的再润湿所掩盖。4.10最后检测

对试验样品应进行外观检查。若有关标准有要求时应进行电性能和机械性能检查。4.11

有关标准应作出的规定

当有关标准包括本试验时,应给出下列细节,直到适用为止:a.

是否要求去油污

初始检测

老化方法(若有要求的话)

试验方法

是否使用活性焊剂

浸渍深度和时间(如果不是2秒)是否使用热挡板

烙铁的号码(A号或B号)

试验区域离开元器件本体的距离或所用的散热器由于引出端的几何形状关系所要求的不同试验条件烙铁的位置

使用烙铁的时间(若不是2~3秒时)焊接时间

是否要求做弱润湿试验

浸渍深度

最后检测

试验Tb元器件耐焊接热的能力

5.1目的

确定试验样品承受由焊接产生的热应力的能力。5.2试验概述

这里提出三种不同的试验方法,它们是:试验方法1A:温度为260℃的焊槽试验方法1B:温度为350℃的焊槽试验方法2:温度为350℃的烙铁(见4.3.2,4.8.3款)

(见4.4条)

(见4.5条)

(见4.6,4.7或4.8条)

(见4.6.2款4.8.2.3项)

(见4.6.3,4.9.2款)

(见4.6.3款)

(见4.7.3款)

(见4.7.3款)

(见4.7.3款)

(见4.7.3款)

(见4.7.3款)

(见4.8.4款)

(见4.9条)

(见4.9.2款)

(见4.10条)

方法1A和1B与试验Ta方法1相同,不过使用了不同的浸渍时间和温度。方法2与试验Ta方法2相同,不过在试验表面使用烙铁的时间是10秒钟。289

5.3初始检测

GB2423.28—82

按有关标准规定,应对试验样品进行外观检查,电性能和机械性能检查。5.4试验方法1A(温度为260℃的焊槽)5.4.1焊槽

焊槽的深度不应小于40毫米,其容积不应小于300毫升,焊槽中应盛有如附录B中所规定的焊料,在进行试验之前槽中焊料的温度应为260±5℃。5.4.2焊剂

5.4.2.1所用焊剂应由按重量计25%的松香和75%的异内醇或酒精组成,并附加二乙胺盐酸盐(分析纯)使氯的含量上升到0.5%(指以松香含量为基准的自由氯离子表示的量)5.4.2.2当试验是整个试验系列的一部分而且在湿热试验之前进行时,应使用按重量比25%的松香和75%的异丙醇或酒精组成的非活性焊剂。在此情况下,试验应在下列试验样品上进行,此试验样品在此之前72小时内已经满意地通过了试验Ta方法1的可焊性试验。5.4.3程序

在每次试验之前应首先用一块合适的材料把熔融焊料的表面刮得清洁光亮,试验应在刮后立即进行。

被试验的引出端应首先在实验室温度下浸渍到按5.4.2款规定的焊剂之中,然后再以纵轴方向浸渍到焊槽中去,引出端的浸渍点应至少离开槽璧10毫米。除非有关标准另有规定。引出端应在不超过1秒的时间内浸渍到离元器件或安装面2.0~2.5毫米的地方。引出端应在规定深度浸渍保持按有关标准规定的下列持续时间之-…\:a.5 ± 1秒,

b.10± 1秒。

注:5秒的较短的浸溃时间主要打算用于安装在印制电路板上的热敏感元器件。必须提请使用者注意,这类元器件必须在4秒钟之内焊接到印制电路板上去。除非有关标准另有规定,应使用一厚度为1.5土0.5毫米的绝热材料做的挡板放在元器件本体和熔融焊料之间,在挡板上开着与引出端尺寸相适应的孔隙。当有关标准规定在试验过程中使用散热器时,应给出所用热分流器的尺寸和类型的细节,而所有这些细节应与产品焊接中所用的方法相关。5.5试验方法1B(温度为350℃的焊槽)5.5.1焊槽

焊槽应与5.4.1款中规定的相同,但其温度为350±10℃。5.5.2程序

程序应与5.4.3款中规定的相同,但浸渍时间为3.5土0.5秒,整个的浸溃过程,包括在槽中停留和取出应在不少于3.5秒不大于5秒的时间内完成。5.6试验方法2(温度为350℃的烙铁)5.6.1对烙铁的说明

如同4.7.1款中的规定。

有关标准应规定是采用A号烙铁还是B号烙铁。5.6.2焊料和焊剂

如同4.7.2款中的规定。

5.6.3程序

按试验Ta4.7条方法2烙铁中的规定。但在引出端的试验表面上使用烙铁的时间是10±1秒。对于热敏感元器件,有关标准应规定试验区域与元器件本体之间的距离,或者使用特定的散热器。5.7恢复

在国家标准GB2421-81《电T电子产品基本环境试验规程总则》中规定了正常大气条件。试验290

GB 2423.28—82

样品应在正常大条件下恢复30分钟或者直到热稳定。注:对于某些儿器件,如半导体器件和电容器,必须在达到热稳定之后数小时其电性能才能达到稳定。5.8最后检测

按有关标准规定,试验样品应进行外观检查,电性能和机械性能检查。5.9有关标准应作出的规定

当有关标准采用本试验时,应给出下列细节,直到适用为止:初始检测

所用的试验方法

(见5.3条)

(见5.4,5.5或5.6条)

浸渍深度,如果离开元器件本体的距离不同于2.0~2.5毫米时(见5.4.3款)渍时闻

是否不用热挡板,如果有要求时规定散热器的细节f.

烙铁的号码(A号或B号)

元器件本体与试验区域之间的距离或者使用特定的散热器最后检测

6试验Tc(印制板和复铜箔层压板的可焊性)6.1目的

(见5.4.3款)

(见5.4.3款)

(见5.6.1款)

(见5.6.3款)

(见5.8条)

确定在下列物品上要求可焊的这域的可焊性,并包括弱润湿试验程序。串。单面或双面复铜箔层压板,b。带或不带金属化孔的单面或双面印制电路板:c.多层印制电路板。

注:双面板的每一面应分别进行试验。6.2试验概述

印制电路板组件的成批焊接是在整个工业中广泛应用的制造工序,方法之一是使用射流焊接或波峰焊,其做法是将印制板固定在移动的传送带上,以便使它通过一个熔融焊料的驻波,下面描述的试验程序提供个在任何特定的复铜箔板上获得好的焊接表面的难易程度的评定方法,本试验程序真有较好的再现性。

先在从复铜箔层压板或从单面或双面印制电路板上切割下来的矩形试验样品上先涂上焊剂然后在围绕水平轴线的循环式的传送带上以恒定速度传送,以使被试表面与熔融焊料相接触,试验样品与焊料接触的时间用-一个定时装置来控制。试验样品的润湿或弱润湿特性按有关专业标准的规定来评定。6.3试验样品

试验样品应为宽30土1毫米,长度符合6.4.3.1项要求的矩形,并应切割自:a。单面或双面复铜箔层压板:应使用尚未蚀刻过的样品。b。有或没有金属化孔的单面或双面印制电路板:一合适的典型试验图形的部分在有关专业标准中给出。

多层印制电路板:待定。

试验样品b.和c.应与印制电路板的批量产品同时并在相同的条件下制造出来。当试验样品b.和c.不是从任何标准的试验图形上切割下来时,应考虑到导体的宽度、绝缘间隙、焊接区、孔洞和热分流效应。试验样品不应包括可能影响对可焊性评价的导体结构等等。我们并不打算要证明--个特殊设计的板是否好焊,而是要选择样品以试验铜或复金属层的可焊性。6.4试验设备

6.4.1焊槽

应采用一个深度不小于40毫米的合适焊槽,若焊槽是圆的其直径不应小于120毫米,若焊槽是矩形的不应小于100毫米×75毫米。

6.4.2试验样品的传送

GB 2423.28-82

个机械装置在一个循环通道上围绕水平轴线以恒定速度传送试验样品,以使试验表面与熔融的焊料相接触。当与焊料接触期间不作任何停留,旋转半径应垂直地通过试验样品表面的中心。试验表面与旋转轴之间的距离应为100±5毫米(附录E的略图表示所建议的试验样品夹具和计时针的安排)。旋转速度范围应能调节,使试验样品和焊料接触的时间(如同在6.4.4款中所规定的那样)在1秒到8 秒范围内。

当板处于水平位置时,试验表面在熔融的焊料中的浸渍深度不应超过板的厚度。重要的是,应保证焊料不在试验样品的上表面上流尚。因此允许使用装有框架的样品夹具来避免这一现象的发生(见6.4.3款)

6.4.3试验样品夹具

不论是哪种式样的样品夹具均可使用,只要它能象上面规定的那样去固定试验样品(亦可着附录E)并能满足下列要求:

a.试验样品的试验表面在运动方向上的暴露长度应为25土1毫米。b.与试验样品或焊料接触的样品夹具的那些部分(如果装上扣紧弹簧片的话,也包括在内)应具有低的热容量和低的导热率。c。样品夹具不应以任何方式妨碍暴露表面的润湿。6.4.4定时装置

试验样品的试验表面与熔融焊料之间的接触时间将由记时器来确定,记时器是籍针与熔融焊料的电接触来触发的。针尖的放置应靠近试验样品,而且针与试验样品的试验表面的中心具有相同的旋转轴和旋转半径,针尖应与携带它的试验样品夹具绝缘(见附录E)并应在试验期间保持清洁。由于针的尺寸能影响所记录的时间,每一设备均应在校正后再安排使用。6.4.5焊料的清洁

为了在放进试验样品之前从焊料表面清除掉氧化物或焊剂残余物,在试验循环过程中一一条50毫米宽的合适材料制成的窄带将被固定在试验样品之前的试验装置上,此窄带在试验样品之前的距离最大不超过10毫米。

6.5焊料

在焊槽中应盛有化学成分和熔化温度范围符合附录B所规定的焊料。按有关标准规定,在试验即将开始前槽内焊料的温度由有关专业标准规定。6.6焊剂

有关标准应在下列三种焊剂中指定一种焊剂,焊剂的成分如下:6.6.1按重量计25%的松香和75%的异丙醇或酒精(如附录C中所规定)。6.6.2在6.6.1款所述焊剂中添加二乙胺盐酸盐(分析纯)使氯的含量达到0.2%(指以松香含量为基准的自由氯离子表示的量)。6.6.3如6.6.2款所规定的焊剂,但氯的含量为0.5%。6.7加速老化

在可焊性试验之前若要求进行加速老化,所用程序应在有关标准中规定。6.8试验程序

6.8.1般要求

在进行可焊性试验之前应按照有关标准规定的程序对试验样品进行清洁处理。浸渍深度和操作速度应分别调节到6.4.2款和6.8.2款所规定的条件。试验样品应按照6.3条和6.8.1款进行准备,并浸渍到按6.6条规定的焊剂之中去涂上焊剂。试验样品应垂直地浸渍到焊剂中去,并应晃动,以使焊剂顺利地流到孔眼中去。在最大深度下的保持时间应为3秒。然后试验样品应以大约5毫米/秒的速率垂直取出,仍灌满焊剂的孔眼应重新疏通(可以用轻敲试验样品的方法),多余的焊剂可以将试验样品垂直放置5分钟以滴干直到焊剂变粘为292

GB 2423.28—82

止。将试验样品固定在试验装置上,开始进行焊接试验。6.8.2可焊性—与焊料接触的时间a.润湿一试验样品应与熔融焊料接触保持按有关专业标准规定的合适时间。b。弱润湿试验样品应与熔融焊料接触保持按有关专业标准规定的合适时间。6.9可焊性与弱润湿的评定

在试验完成之后多余的焊剂应用诸如异丙醇或酒精之类合适的溶剂除去。可以在合适的光线下借助于8~12倍的放大镜进行检查。注:可焊性和弱润湿的要求和适用的抽样方案在有关专业标准中规定。6.10有关标准应作出的规定

焊槽中焊料的温度

焊剂的类型

若有要求,规定加速老化方法

试验样品的清洁程序

(见6.5条)

(见6.6条)

(见6.7条)

(见6.8.1款)

冷却水人口

GB 2423.28-82

附录A

加速蒸气老化装置实例

(补充件)

支持烧瓶的夹具

高约75毫米直径约125毫米

的放置试验样品的空间

试验样品

试验样品的支撑(用玻璃一

棒顶起来的瓷制过滤圆盘)

防暴沸石子

注:由于滴水的原因试验样品不应放在冷却烧瓶的最低部位。294

冷却水出山

容为2升的

硼硅玻璃烧瓶

用松配合玻璃纤维过滤

纸卷筒塞住的烧杯喷口

容量2升的

硼硅玻璃烧杯

800立方厘米去离子水

带有功率调节器的750瓦电炉

所用焊料应符合下列要求:

B.1化学成分

按重量百分比计算的成分如下:锡

GB 2423.28—82

附录B

焊料规格

(补充件)

从59%到61%

最高0.5%

最高0.1%

最高0.05%

最高0.02%

其余部分

焊料中包含的杂质例如铝、锌或等的数量不应达到对焊料的性能有有害影响的程度。B.2熔化温度范围

含60%锡的焊料的熔化温度范围如下:183℃

全固化

全液化

188℃

焊球试验时焊球的重量(方法3)B.3

超出标称重量±10%的焊球不得超过1.5%。295

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。