GB/T 8750-2007

基本信息

标准号: GB/T 8750-2007

中文名称:半导体器件键合用金丝

标准类别:国家标准(GB)

标准状态:现行

发布日期:1988-02-25

实施日期:2008-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:710888

相关标签: 半导体器件

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.99其他有色金属产品

中标分类号:冶金>>有色金属及其合金产品>>H68贵金属及其合金

关联标准

替代情况:替代GB/T 8750-1997

出版信息

出版社:中国标准出版社

页数:16页

标准价格:18.0 元

计划单号:20063758-T-610

出版日期:2008-06-01

相关单位信息

首发日期:1988-02-25

起草人:刘光瑞、毛松林、王卫东、汪云林、凌强、杨顺兴、杜连民、王桂华、张立平、丁颖、柳玲

起草单位:贺利氏招远贵金属材料有限公司、贺利氏招远(常熟)电子材料有限公司、成都印钞公司长城金印精炼厂、北京达博有色金属焊料有限责任公司

归口单位:全国有色金属标准化技术委员会

提出单位:中国有色金属工业协会

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:中国有色金属工业协会

标准简介

本标准规定了半导体器件键合金丝的要求、试验方法、检验规则和标志、包装、运输和储存等。本标准适用于半导体器件内引线用的拉伸或挤压金丝。 GB/T 8750-2007 半导体器件键合用金丝 GB/T8750-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.150.99

中华人民共和国国家标准

GB/T8750--2007

代替GB/T8750-1997

半导体器件键合用金丝

Gold bonding wire for semiconductor devices2007-11-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-06-01实施

本标准代替GB/T8750—1997《半导体器件键合金丝》。本标准与原标准相比,主要有如下变化:类型增加合金金丝(A)类,并增加了半硬态状态;直径范围最大由0.050mm增加到0.070mm;化学成分只规定了杂质总和要求;-增加了金丝放丝性能要求;

删除了引用标准GB/T8170—1987《数值修约规则》;删除订货单内容;

增加了对产品工艺性能要求;

修改了拉伸试验方法;

修改标志、包装、运输和贮存。本标准附录A、附录B、附录C和附录D为规范性附录。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会归口。GB/T8750-2007

本标准起草单位:贺利氏招远贵金属材料有限公司、贺利氏招远(常熟)电子材料有限公司、成都印钞公司长城金银精炼厂、北京达博有色金属焊料有限责任公司。本标准主要起草人:刘光瑞、毛松林、王卫东、汪云林、凌强、杨顺兴、杜连民、王桂华、张立平、丁颖、柳玲。

本标准所代替标准的历次版本发布情况为:GB/T8750—1988.GB/T8750—1997。工

1范围

半导体器件键合用金丝

GB/T8750—2007

本标准规定了半导体器件键合金丝的要求、试验方法、检验规则和标志、包装、运输和贮存等。本标准适用于半导体器件内引线用的拉伸或挤压金丝。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T10573有色金属细丝拉伸试验方法GB/T11066.5金化学分析方法发射光谱法测定银、铜、铁、铅、锑和铋含量GB/T15077贵金属及其合金材料几何尺寸测量方法3要求

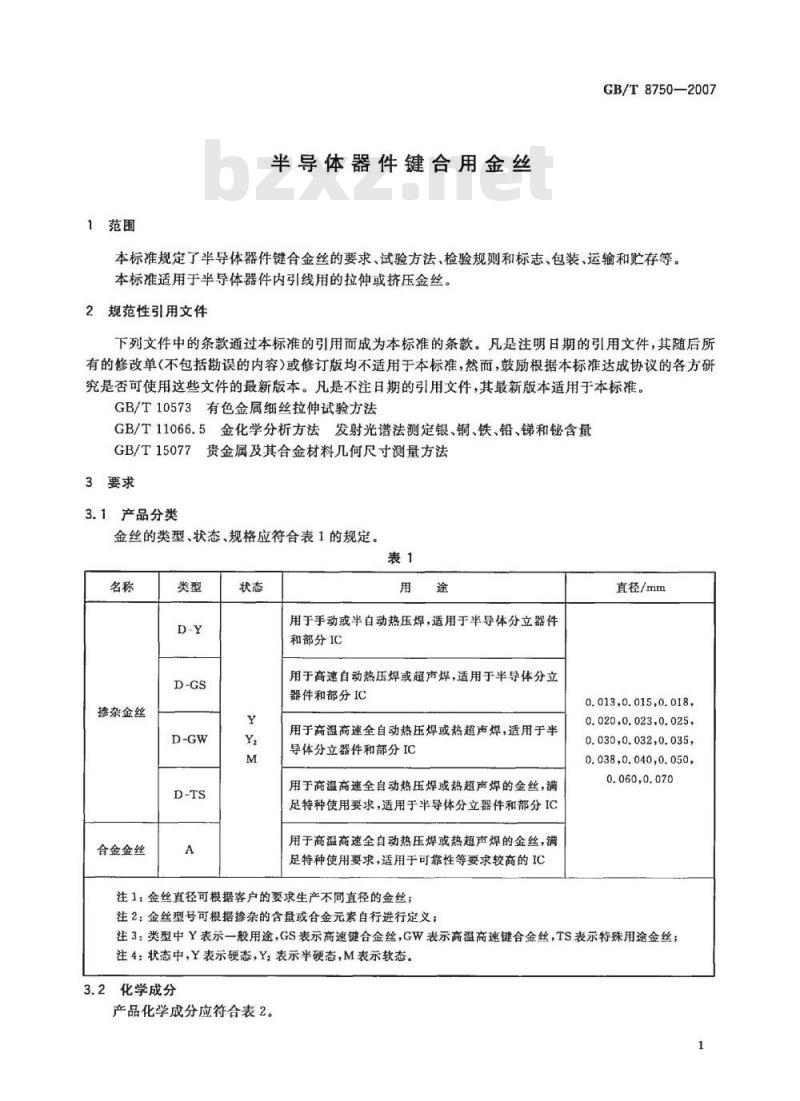

3.1产品分类

金丝的类型、状态、规格应符合表1的规定。表1

掺杂金丝

合金金丝

用于手动或半自动热压焊,适用于半导体分立器件和部分IC

用于高速自动热压焊或超声焊,适用于半导体分立器件和部分IC

用于高温商速全自动热压焊或热超声焊,适用于半导体分立器件和部分IC

用于商温高速全自动热压焊或热超声焊的金丝,满足特种使用要求,适用于半导体分立器件和部分IC用于高温高速全自动热压焊或热超声焊的金丝,满足特种使用要求,适用于可靠性等要求较高的IC注1:金丝直径可根据客户的要求生产不同直径的金丝;注2:金丝型号可根据掺杂的含量或合金元素自行进行定义;直径/mm

0.013,0.015,0.018,

0.020,0.023,0.025,

0.030,0.032,0.035,

0.038,0.040,0.050,

0.060,0.070

注3:类型中Y表示一般用途,GS表示高速键合金丝,GW表示高温高速键合金丝,TS表示特殊用途金丝;注4:状态中,Y表示硬态,Y,表示半硬态,M表示软态。3.2化学成分

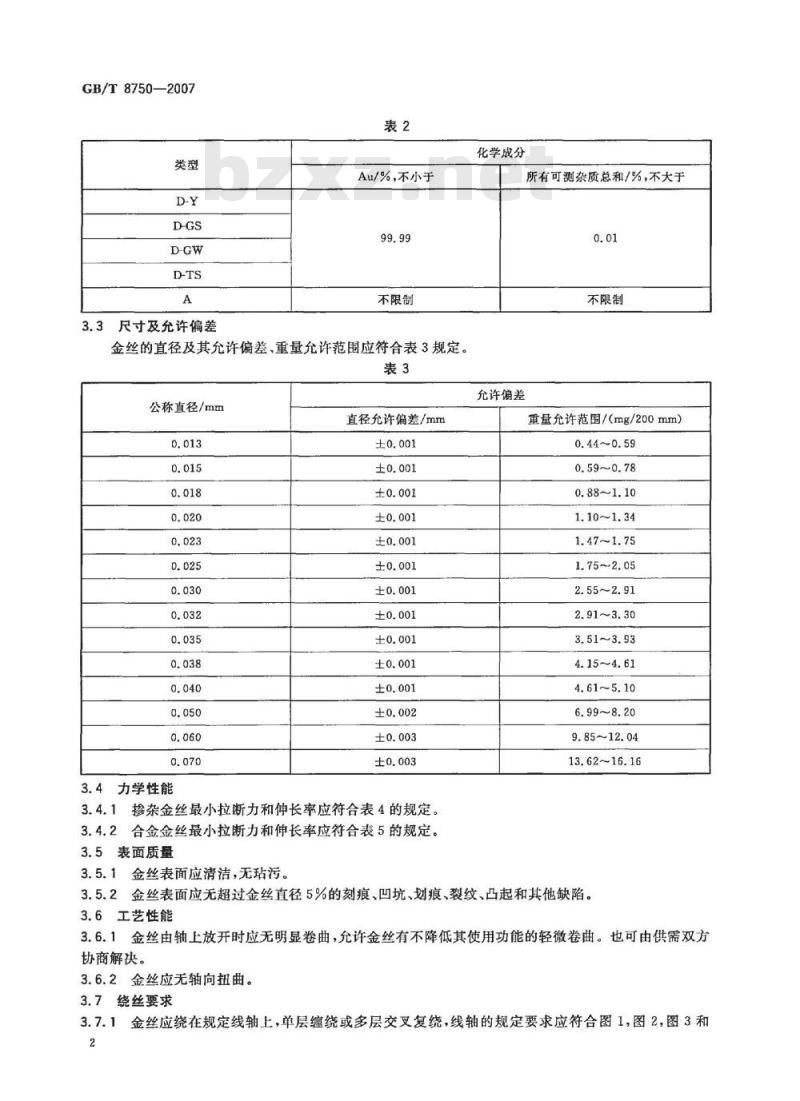

产品化学成分应符合表2。

GB/T8750—2007

尺寸及允许偏差

Au/%,不小于

不限制

金丝的直径及其充许偏差、董量充许范围应符合表3规定。表3

公称直径/mm

直径允许偏差/mm

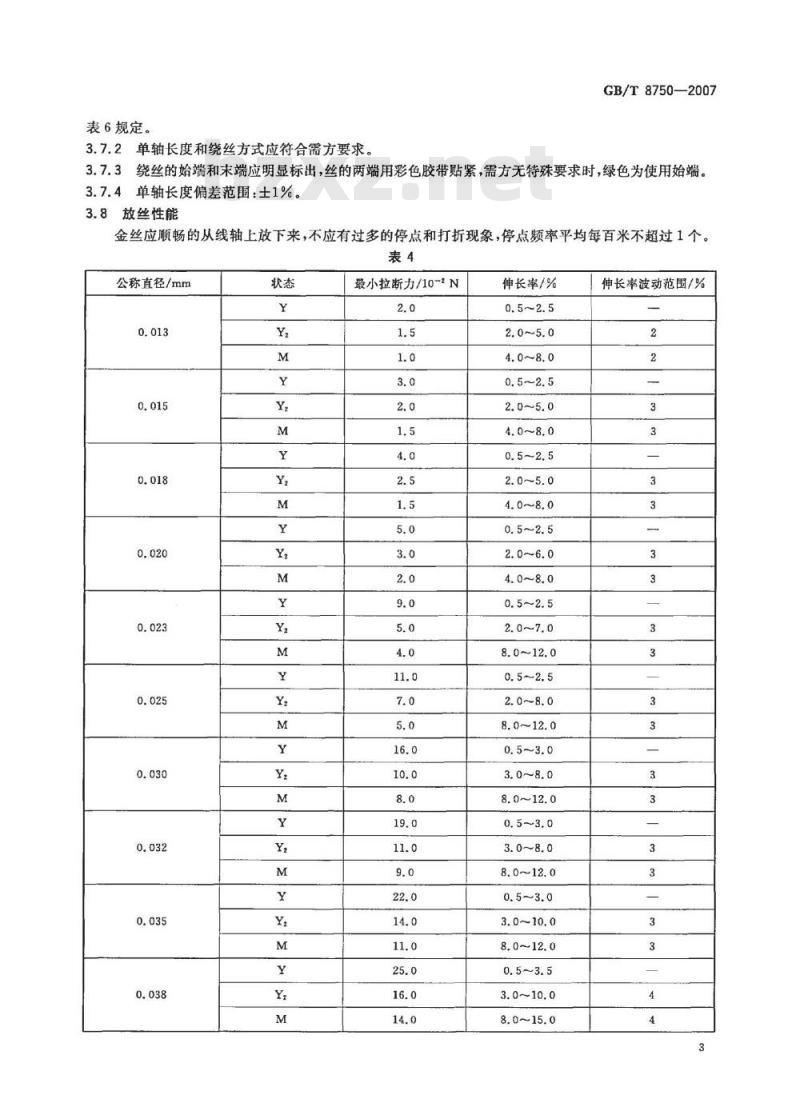

3.4力学性能

掺杂金丝最小拉断力和伸长率应符合表4的规定。3.4.1

2合金金丝最小拉断力和伸长率应符合表5的规定。3.4.2

3.5表面质量

金丝表面应清洁,无玷污

化学成分

允许偏差

所有可测杂质总和/%,不大于

不限制

重量允许范围/(mg/200mm)

0.44~0.59

0.59~0.78

1.10~1.34

1.47~1.75

1.75~2.05

2.55~2.91

2.91~3.30

3.51~3.93

4.15~4.61

4.61~5.10

6.99~8.20

9.85~12.04

13.62~16.16

3.5.2金丝表面应无超过金丝直径5%的刻痕、凹坑、划痕、裂纹、凸起和其他缺陷。工艺性能

3.6.1金丝由轴上放开时应无明显卷曲,允许金丝有不降低其使用功能的轻微卷曲。也可由供需双方协商解决。

3.6.2金丝应无轴向扭曲。

3.7绕丝要求

3.7.1金丝应绕在规定线轴上,单层缠绕或多层交叉复绕,线轴的规定要求应符合图1,图2,图3和2

表6规定。

3.7.2单轴长度和绕丝方式应符合需方要求。3.7.3

GB/T8750—2007

绕丝的始端和末端应明显标出,丝的两端用彩色胶带贴紧,需方无特殊要求时,绿色为使用始端。3.7.4单轴长度偏差范围:土1%。3.8放丝性能

金丝应顺畅的从线轴上放下来,不应有过多的停点和打折现象,停点频率平均每百来不超过1个。表4

公称直径/mm

最小拉断力/10-2N

伸长率/%

伸长率波动范围/%

GB/T8750—2007

公称直径/mm

公称直径/mm

表4(续)

最小拉断力/10-2N免费标准bzxz.net

最小拉断力/10-N

伸长率/%

10.0~18.0

10.0~18.0

10.0~18.0

伸长率/%

伸长率波动范围/%

伸长率波动范围/%

公称直径/mm

线轴类型

2'-AI-SF

(2\低单缘铝线轴)

2\-AI-DF

(2\低双缘铝线轴)

2\-AI-DF-W

(2\高双缘加宽铝线轴)

0.5\-AI-DF

(0.5\低双缘铝线轴)

表5(续)

最小拉断力/10-2N

缘直径/mm

58.5±1.0

58.5±1.0

58.5±1.0

17.4±0.3

筒径/mm

50.3±0.1

50.3±0.1

50.3±0.1

13.5±0.13

注1:2\等于50.8mml.0.5\等于12.7mm。注2:可依据需方要求将金丝绕制在特殊要求的线轴上。伸长率/%

10.0~18.0

10.0~18.0

10.0~18.0

内径/mm

48.8 +0.2

12.7±0.1

GB/T8750—2007

伸长率波动范围/%

简宽/mm

27.3±0.5

28.0±0.5

47.3±0.5

19.1±0.5

绕丝宽度/mm

26.5±0.5

26.5±0.5

45.5±0.5

18.3±0.5

GB/T 8750—2007

4试验方法

图12\-AI-DF线轴和0.5\-AI-DF线轴图22-AI-SF线轴

图32\-AI-DF-W线轴

4.1金丝化学成分的仲裁分析方法按GB/T11066.5的规定进行,也可由供需双方协商一致解决。4.2金丝的力学性能测试按GB/T10573规定进行,试验条件为试样标距为100mm,拉伸速度为10mm/min,也可由供需双方协商一致解决4.3金丝的直径及允许偏差测量按GB/T15077的规定进行,金丝长度测量方法按附录A的规定6

进行。

4.4金丝的表面质量检验方法按附录B的规定进行。4.5金丝的卷曲和扭曲试验按附录C的规定进行。4.6绕丝要求采用目视检测。

4.7放丝性能

放丝性能检测试验方法按附录D的规定进行。5检验规则

5.1检查与验收

GB/T8750-2007

5.1.1产品由供方质量检验部门进行检验,保证产品质量符合本标准规定并填写质量证明书。5.1.2需方可对收到的产品按本标准规定进行检验,如检验结果与本标准规定不符合时,应在收到产品之日起1个月内向供方提出,由供需双方协商解决。如需仲裁,可委托双方认可的单位进行,仲裁取样在需方共同进行。

5.2组批

金丝应成批提交验收,每批由同一炉号、类型、状态和规格的产品组成。5.3检验项目

每批金丝应进行化学成分、尺寸及其偏差、力学性能、放丝性能、外观质量、卷曲及扭曲等项目检验。如果需方有其他特殊要求,可由供需双方协商一致解决。5.4取样数量

5.4.1金丝的化学成分按炉号取样化验。5.4.2金丝取样的轴数应不少于每批金丝轴数的百分之一,每批至少应取两轴。5.5重复试验

除化学成分外,各项检测结果如有一项不合格,则应从该批产品抽取双倍试样对该不合格项目进行重复试验,若该项目仍不合格,则该批产品为不合格。但允许对该批产品进行逐轴检验,合格者重新组批。

5.6检验结果判定

5.6.1化学成分检验不合格判该批产品不合格。5.6.2产品力学性能不合格判该批产品不合格。5.6.3长度偏差不合格判该批产品不合格,直径偏差不合格判该批产品不合格。5.6.4表面质量检验不合格判该批产品不合格。5.6.5放丝性能试验时,停点频率平均每百米超过1个为不合格,判该批产品不合格。5.6.6绕丝性能不合格时,判该轴产品不合格,允许逐轴检验,合格者重新组批交货。6标志、包装、运输和贮存

6.1标志

6.1.1在检验合格产品的包装箱上应作如下标志:a)

制造公司名称;

其他需方所要求的项目。

6.1.2塑料盒上标签应有如下内容:金丝纯度;

金丝类型;

金丝批号;

d)力学性能;

GB/T8750-2007

e)单轴长度;

D金丝直径;

g)始端粘贴胶带颜色;

生产日期;

i)制造公司名称;

i)其他。

6.1.3外包装箱上要求标明“易碎物品”“防潮”和向上”标志,以保证线轴轴向在运输过程中保持水平方向。

6.2包装

6.2.1包装用的塑料盒要求

a)线轴放人塑料盒内不能松动。b)塑料包装盒要有一定的强度,并有防尘的作用。6.2.2外包装要求

将塑料盒整齐的排在纸箱内,盒与箱之间加垫整齐的海绵或泡沫塞紧,确保金丝不能从盒内松脱。6.3运输

6.3.1严禁同化学活性物质及潮湿性材料混装在一起。6.3.2搬运和装卸时应注意轻拿轻放,以防产品碰伤。6.4贮存

贮存温度:16℃~30℃,湿度:20%~65%。7

质量证明书

每批产品应附有质量证明书,应包括以下内容:制造公司名称;

金丝型号;

产品名称;

d)批号;

化学成分;

力学性能(拉断力、伸长率);单轴长度及总长度;

检验员印章及检验部门印章;

出厂日期;

其他需方要求的项目。

A.1检验设备

附录A

(规范性附录)

金丝长度测量方法

电子天平(感量为0.01mg),专用金丝切断装置。A.2检验方法

GB/T8750—2007

A.2.1从取样的金丝线轴上用切断装置截取5段200mm长的金丝或1段1000mm或2000mm的金丝。

A.2.2分别在高精度天平上称量5次,求取平均值G。A.2.3将剩余的金丝从线轴上放下来,与A,2.1项的金丝一起称重Gz。A.2.4按公式计算出绕制的长度L取样1000mm时按公式(A.1)计算:取样2000mm时按公式(A.2)计算:式中:

L-金丝长度,精确至0.1米,单位为米(m);G

取样金丝段质量,精确至0.1毫克,单位为毫克(mg);测量金丝总质量,精确至0.1毫克,单位为毫克(mg)。(A.1)

GB/T 8750—2007

B.1检验设备

显微镜;

b)聚光灯;

可旋转及左右移动的线轴座。

检验方法

附录B

(规范性附录)

金丝表面质量检验方法

将金丝的线轴安装到线轴座上。调整线轴座的位置,使线轴处在显微镜的视场中。调整光源的位置,满足:

a)光线以与水平呈大致45°的角度投射到线轴上;b)

光源处在包括了线轴轴丝的垂直平面内;光源与处在显微镜视场中的线轴上部表面之间的距离是180mm。c)

将显微镜的放大倍数调整到18倍。调节线轴的位置和显微镜的焦距,使得能清楚的观察在线轴顶部紧靠照射表面的丝卷,B.2.5

在线轴的左边界或右边界开始检查,观察丝卷局部被遮挡的区域,使线轴缓慢绕自身的轴旋B.2.6

转360°

B.2.7使线轴沿其轴心逐步移动一个视场的宽度,继续检查,直到整个线轴表面被观察为止。从线轴座上取出线轴,结束检查。B.2.8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T8750--2007

代替GB/T8750-1997

半导体器件键合用金丝

Gold bonding wire for semiconductor devices2007-11-23发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2008-06-01实施

本标准代替GB/T8750—1997《半导体器件键合金丝》。本标准与原标准相比,主要有如下变化:类型增加合金金丝(A)类,并增加了半硬态状态;直径范围最大由0.050mm增加到0.070mm;化学成分只规定了杂质总和要求;-增加了金丝放丝性能要求;

删除了引用标准GB/T8170—1987《数值修约规则》;删除订货单内容;

增加了对产品工艺性能要求;

修改了拉伸试验方法;

修改标志、包装、运输和贮存。本标准附录A、附录B、附录C和附录D为规范性附录。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会归口。GB/T8750-2007

本标准起草单位:贺利氏招远贵金属材料有限公司、贺利氏招远(常熟)电子材料有限公司、成都印钞公司长城金银精炼厂、北京达博有色金属焊料有限责任公司。本标准主要起草人:刘光瑞、毛松林、王卫东、汪云林、凌强、杨顺兴、杜连民、王桂华、张立平、丁颖、柳玲。

本标准所代替标准的历次版本发布情况为:GB/T8750—1988.GB/T8750—1997。工

1范围

半导体器件键合用金丝

GB/T8750—2007

本标准规定了半导体器件键合金丝的要求、试验方法、检验规则和标志、包装、运输和贮存等。本标准适用于半导体器件内引线用的拉伸或挤压金丝。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T10573有色金属细丝拉伸试验方法GB/T11066.5金化学分析方法发射光谱法测定银、铜、铁、铅、锑和铋含量GB/T15077贵金属及其合金材料几何尺寸测量方法3要求

3.1产品分类

金丝的类型、状态、规格应符合表1的规定。表1

掺杂金丝

合金金丝

用于手动或半自动热压焊,适用于半导体分立器件和部分IC

用于高速自动热压焊或超声焊,适用于半导体分立器件和部分IC

用于高温商速全自动热压焊或热超声焊,适用于半导体分立器件和部分IC

用于商温高速全自动热压焊或热超声焊的金丝,满足特种使用要求,适用于半导体分立器件和部分IC用于高温高速全自动热压焊或热超声焊的金丝,满足特种使用要求,适用于可靠性等要求较高的IC注1:金丝直径可根据客户的要求生产不同直径的金丝;注2:金丝型号可根据掺杂的含量或合金元素自行进行定义;直径/mm

0.013,0.015,0.018,

0.020,0.023,0.025,

0.030,0.032,0.035,

0.038,0.040,0.050,

0.060,0.070

注3:类型中Y表示一般用途,GS表示高速键合金丝,GW表示高温高速键合金丝,TS表示特殊用途金丝;注4:状态中,Y表示硬态,Y,表示半硬态,M表示软态。3.2化学成分

产品化学成分应符合表2。

GB/T8750—2007

尺寸及允许偏差

Au/%,不小于

不限制

金丝的直径及其充许偏差、董量充许范围应符合表3规定。表3

公称直径/mm

直径允许偏差/mm

3.4力学性能

掺杂金丝最小拉断力和伸长率应符合表4的规定。3.4.1

2合金金丝最小拉断力和伸长率应符合表5的规定。3.4.2

3.5表面质量

金丝表面应清洁,无玷污

化学成分

允许偏差

所有可测杂质总和/%,不大于

不限制

重量允许范围/(mg/200mm)

0.44~0.59

0.59~0.78

1.10~1.34

1.47~1.75

1.75~2.05

2.55~2.91

2.91~3.30

3.51~3.93

4.15~4.61

4.61~5.10

6.99~8.20

9.85~12.04

13.62~16.16

3.5.2金丝表面应无超过金丝直径5%的刻痕、凹坑、划痕、裂纹、凸起和其他缺陷。工艺性能

3.6.1金丝由轴上放开时应无明显卷曲,允许金丝有不降低其使用功能的轻微卷曲。也可由供需双方协商解决。

3.6.2金丝应无轴向扭曲。

3.7绕丝要求

3.7.1金丝应绕在规定线轴上,单层缠绕或多层交叉复绕,线轴的规定要求应符合图1,图2,图3和2

表6规定。

3.7.2单轴长度和绕丝方式应符合需方要求。3.7.3

GB/T8750—2007

绕丝的始端和末端应明显标出,丝的两端用彩色胶带贴紧,需方无特殊要求时,绿色为使用始端。3.7.4单轴长度偏差范围:土1%。3.8放丝性能

金丝应顺畅的从线轴上放下来,不应有过多的停点和打折现象,停点频率平均每百来不超过1个。表4

公称直径/mm

最小拉断力/10-2N

伸长率/%

伸长率波动范围/%

GB/T8750—2007

公称直径/mm

公称直径/mm

表4(续)

最小拉断力/10-2N免费标准bzxz.net

最小拉断力/10-N

伸长率/%

10.0~18.0

10.0~18.0

10.0~18.0

伸长率/%

伸长率波动范围/%

伸长率波动范围/%

公称直径/mm

线轴类型

2'-AI-SF

(2\低单缘铝线轴)

2\-AI-DF

(2\低双缘铝线轴)

2\-AI-DF-W

(2\高双缘加宽铝线轴)

0.5\-AI-DF

(0.5\低双缘铝线轴)

表5(续)

最小拉断力/10-2N

缘直径/mm

58.5±1.0

58.5±1.0

58.5±1.0

17.4±0.3

筒径/mm

50.3±0.1

50.3±0.1

50.3±0.1

13.5±0.13

注1:2\等于50.8mml.0.5\等于12.7mm。注2:可依据需方要求将金丝绕制在特殊要求的线轴上。伸长率/%

10.0~18.0

10.0~18.0

10.0~18.0

内径/mm

48.8 +0.2

12.7±0.1

GB/T8750—2007

伸长率波动范围/%

简宽/mm

27.3±0.5

28.0±0.5

47.3±0.5

19.1±0.5

绕丝宽度/mm

26.5±0.5

26.5±0.5

45.5±0.5

18.3±0.5

GB/T 8750—2007

4试验方法

图12\-AI-DF线轴和0.5\-AI-DF线轴图22-AI-SF线轴

图32\-AI-DF-W线轴

4.1金丝化学成分的仲裁分析方法按GB/T11066.5的规定进行,也可由供需双方协商一致解决。4.2金丝的力学性能测试按GB/T10573规定进行,试验条件为试样标距为100mm,拉伸速度为10mm/min,也可由供需双方协商一致解决4.3金丝的直径及允许偏差测量按GB/T15077的规定进行,金丝长度测量方法按附录A的规定6

进行。

4.4金丝的表面质量检验方法按附录B的规定进行。4.5金丝的卷曲和扭曲试验按附录C的规定进行。4.6绕丝要求采用目视检测。

4.7放丝性能

放丝性能检测试验方法按附录D的规定进行。5检验规则

5.1检查与验收

GB/T8750-2007

5.1.1产品由供方质量检验部门进行检验,保证产品质量符合本标准规定并填写质量证明书。5.1.2需方可对收到的产品按本标准规定进行检验,如检验结果与本标准规定不符合时,应在收到产品之日起1个月内向供方提出,由供需双方协商解决。如需仲裁,可委托双方认可的单位进行,仲裁取样在需方共同进行。

5.2组批

金丝应成批提交验收,每批由同一炉号、类型、状态和规格的产品组成。5.3检验项目

每批金丝应进行化学成分、尺寸及其偏差、力学性能、放丝性能、外观质量、卷曲及扭曲等项目检验。如果需方有其他特殊要求,可由供需双方协商一致解决。5.4取样数量

5.4.1金丝的化学成分按炉号取样化验。5.4.2金丝取样的轴数应不少于每批金丝轴数的百分之一,每批至少应取两轴。5.5重复试验

除化学成分外,各项检测结果如有一项不合格,则应从该批产品抽取双倍试样对该不合格项目进行重复试验,若该项目仍不合格,则该批产品为不合格。但允许对该批产品进行逐轴检验,合格者重新组批。

5.6检验结果判定

5.6.1化学成分检验不合格判该批产品不合格。5.6.2产品力学性能不合格判该批产品不合格。5.6.3长度偏差不合格判该批产品不合格,直径偏差不合格判该批产品不合格。5.6.4表面质量检验不合格判该批产品不合格。5.6.5放丝性能试验时,停点频率平均每百米超过1个为不合格,判该批产品不合格。5.6.6绕丝性能不合格时,判该轴产品不合格,允许逐轴检验,合格者重新组批交货。6标志、包装、运输和贮存

6.1标志

6.1.1在检验合格产品的包装箱上应作如下标志:a)

制造公司名称;

其他需方所要求的项目。

6.1.2塑料盒上标签应有如下内容:金丝纯度;

金丝类型;

金丝批号;

d)力学性能;

GB/T8750-2007

e)单轴长度;

D金丝直径;

g)始端粘贴胶带颜色;

生产日期;

i)制造公司名称;

i)其他。

6.1.3外包装箱上要求标明“易碎物品”“防潮”和向上”标志,以保证线轴轴向在运输过程中保持水平方向。

6.2包装

6.2.1包装用的塑料盒要求

a)线轴放人塑料盒内不能松动。b)塑料包装盒要有一定的强度,并有防尘的作用。6.2.2外包装要求

将塑料盒整齐的排在纸箱内,盒与箱之间加垫整齐的海绵或泡沫塞紧,确保金丝不能从盒内松脱。6.3运输

6.3.1严禁同化学活性物质及潮湿性材料混装在一起。6.3.2搬运和装卸时应注意轻拿轻放,以防产品碰伤。6.4贮存

贮存温度:16℃~30℃,湿度:20%~65%。7

质量证明书

每批产品应附有质量证明书,应包括以下内容:制造公司名称;

金丝型号;

产品名称;

d)批号;

化学成分;

力学性能(拉断力、伸长率);单轴长度及总长度;

检验员印章及检验部门印章;

出厂日期;

其他需方要求的项目。

A.1检验设备

附录A

(规范性附录)

金丝长度测量方法

电子天平(感量为0.01mg),专用金丝切断装置。A.2检验方法

GB/T8750—2007

A.2.1从取样的金丝线轴上用切断装置截取5段200mm长的金丝或1段1000mm或2000mm的金丝。

A.2.2分别在高精度天平上称量5次,求取平均值G。A.2.3将剩余的金丝从线轴上放下来,与A,2.1项的金丝一起称重Gz。A.2.4按公式计算出绕制的长度L取样1000mm时按公式(A.1)计算:取样2000mm时按公式(A.2)计算:式中:

L-金丝长度,精确至0.1米,单位为米(m);G

取样金丝段质量,精确至0.1毫克,单位为毫克(mg);测量金丝总质量,精确至0.1毫克,单位为毫克(mg)。(A.1)

GB/T 8750—2007

B.1检验设备

显微镜;

b)聚光灯;

可旋转及左右移动的线轴座。

检验方法

附录B

(规范性附录)

金丝表面质量检验方法

将金丝的线轴安装到线轴座上。调整线轴座的位置,使线轴处在显微镜的视场中。调整光源的位置,满足:

a)光线以与水平呈大致45°的角度投射到线轴上;b)

光源处在包括了线轴轴丝的垂直平面内;光源与处在显微镜视场中的线轴上部表面之间的距离是180mm。c)

将显微镜的放大倍数调整到18倍。调节线轴的位置和显微镜的焦距,使得能清楚的观察在线轴顶部紧靠照射表面的丝卷,B.2.5

在线轴的左边界或右边界开始检查,观察丝卷局部被遮挡的区域,使线轴缓慢绕自身的轴旋B.2.6

转360°

B.2.7使线轴沿其轴心逐步移动一个视场的宽度,继续检查,直到整个线轴表面被观察为止。从线轴座上取出线轴,结束检查。B.2.8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。