JB/T 5000.11-2007

基本信息

标准号: JB/T 5000.11-2007

中文名称:重型机械通用技术条件 第11部分:配管

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2007-08-28

实施日期:2008-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1013997

标准分类号

标准ICS号:机械制造>>无屑加工设备>>25.120.20轧制、挤压和拉制设备

中标分类号:冶金>>冶金机械设备>>H90冶金机械设备综合

关联标准

替代情况:替代JB/T 5000.11-1998

出版信息

出版社:机械工业出版社

书号:15111·8680

页数:19页

标准价格:17.0 元

出版日期:2008-02-01

相关单位信息

起草人:刘震、王桐伟

起草单位:第一重型机械集团公司

归口单位:机械工业冶金设备标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

JB/T 5000的本部分规定了配管的技术和安全要求。本部分适用于重型机械产品本体上的油润滑、脂润滑、液压、气动和工业用水配管。本部分不适用于压力容器配管。 JB/T 5000.11-2007 重型机械通用技术条件 第11部分:配管 JB/T5000.11-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.120.20

备案号:21705—2007

中华人民共和国机械行业标准

JB/T5000.11—2007

代替JB/T5000.11—1998

重型机械通用技术条件

第11部分:配管

Heavy mechanical general tcchniques and standardsPart1l:Attachedpiping

2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言,

2规范性引用文件

3配管制作技术要求.

4配管焊接技术要求

5安全要求.

5.1配管安全要求

5.2焊接安全要求.

5.3试压安全要求

附录A(规范性附录)管夹装配位置及装配方法附录B(规范性附录)配管预制品图,次

JB/T5000.11—2007

JB/T5000《重型机械通用技术条件》分为15部分:第1部分:产品检验;

第2部分:火焰切割件;

第3部分:焊接件:

第4部分;铸铁件;

第5部分:有色金属铸件:

第6部分:铸钢件;

第7部分:铸钢件补焊;

第8部分:锻件;

第9部分:切削加工件;

第10部分:装配;

第11部分:配管;

-第12部分:涂装;

第13部分:包装;

第14部分:铸钢件无损检测;

第15部分:锻钢件无损检测。

本部分为JB/T5000的第11部分。本部分代替JB/T5000.11--1998《重型机械通用技术条件配管》。本部分与JB/T5000.11-1998相比,主要变化如下:去掉了表1中的断面平面度。

增加了管路未注公差要求和配管制作要求。-增加了缺陷焊缝补焊要求。

增加了附录B配管预制品图。

本部分的附录A是规范性附录,附录B是资料性附录。本部分由中国机械工业联合会提出。本部分由机械工业冶金设备标推化技术委员会归口。本部分负责起草单位:第一重型机械集团公司。本部分参加起草单位:西安重型机械研究所。本部分主要起草人:刘震、王桐伟。本部分所代替标准的历次版本发布情况:-JB/T5000.11—1998。

JB/T5000.11--2007

1范围

JB/T5000.11—2007

重型机械通用技术条件第11部分:配管JB/T5000的本部分规定了配管的技术和安全要求本部分适用于重型机械产品本体上的油润滑、脂润滑、液压、气动和工业用水配管。本部分不适用于压力容器配管。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T3765—1983卡套式管接头技术条件GB/T7306.155°密封管螺纹第--部分:圆柱内螺纹与圆锥外螺纹(GB/T7306.1—2000,eqvISO7-1:1994)

GB/T7306.255°密封管螺纹第二部分:圆锥内螺纹与圆锥外螺纹(GB/T7306.2—2000,eqVISO7-1:1994)

GB/T730755°非密封管螺纹(GB/T7307—2001,eqVISO228-1:1994)GB/T1271660°密封管螺纹(GB/T12716-2002,eqVASMEB1.20.1:1992)锻钢制承插焊管件

GB/T14383

JB/T5000.1重型机械通用技术条件第1部分:产品检验JB/T5000.3重型机械通用技术条件:第3部分:焊接件JB/T5000.12重型机械通用技术条件第12部分:涂装3配管制作技术要求

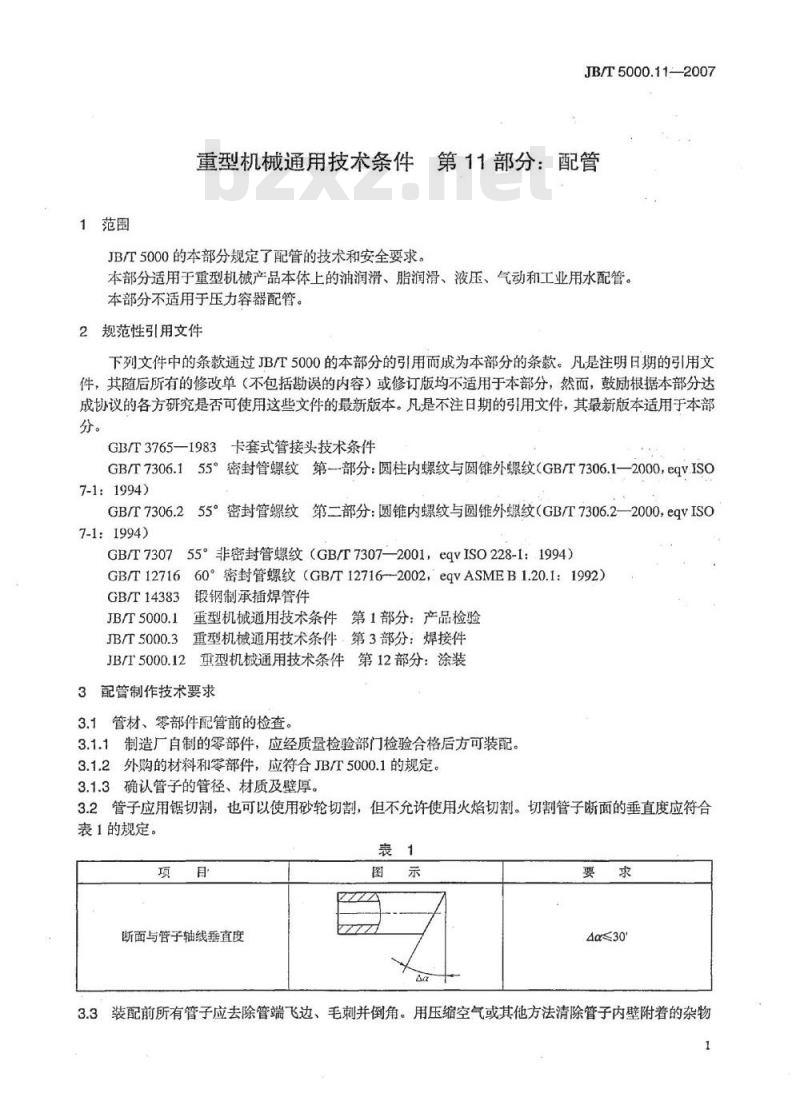

3.1管材、零部件配管前的检查。3.1.1制造厂自制的零部件,应经质量检验部门检验合格后方可装配。3.1.2外购的材料和零部件,应符合JB/T5000.1的规定。3.1.3确认管子的管径、材质及壁厚。3.2管子应用锯切割,也可以使用砂轮切割,但不允许使用火焰切割。切割管子断面的垂直度应符合表1的规定。

断面与管子轴线垂直度

3.3装配前所有管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清除管子内壁附着的杂物1

JB/T5000.11-—2007

及浮锈。不锈钢管路的制作与碳钢管路的制作应隔离,防止不锈钢管路受到污染。管子下料时,应考虑留有足够的余量,使于弯曲夹持,调整补偿。3.4管子弯曲半径及公差:

3.4.1管子弯曲一般应在弯管机上常温下进行。弯曲半径R按图1、式(1)和式(2)的规定。管子热弯时,应符合JB/T5000.3的有关规定。图1

D≤42mm,R≥2.5D

D>42mm,R≥3D

式中:

R—-弯曲半径;

一管子外径。

3.4.2弯制焊接钢管时,应使焊缝位于弯曲方向的侧面。3.4.3弯曲半径偏差:

a)管子外径D不小于30mm时,弯曲半径偏差应符合JB/T5000.3的规定。b)管子外径D小于30mm时,弯曲半径偏差不大于士1mm。3.5管子弯曲处圆度公差及波纹深度:(1)

(2)

3.5.1管子外径D不小于30mm时,圆度公差及波纹深度应符合JB/T5000.3一2007中表4的规定。3.5.2管子外径D小于30mm时,圆度公差E不大于10%,应符合图2和式(3)的规定,并不允许出现波纹和扭曲。

式中:

圆度公差,%;

管子外径,单位为mm;

长轴直径,单位为mm;

短轴直径,单位为mm。

3.6管子冷弯曲壁厚减薄率c不大于15%,按式(4)计算:T-T×100%

式中:

C壁厚减薄率,%;

T弯曲前管子壁厚,单位为mm;

T弯曲后管子壁厚,单位为mm。

注:用管头做试件弯曲后解剖检查,也可用超声波测厚仪检查。3.7管路未注公差:

JB/T5000.11—2007

对于未完全确定尺寸并可以自由敷设的管路,主要应确保其功能。长度尺寸未注公差应符合表2(外部尺寸、内部尺寸、台阶尺寸)中C级、角度尺寸未注公差应符合表3中C级,直线度、平面度和平行度公差应符合表4中F级。

对于完全确定了尺寸的管路(例如:预制管图),长度尺寸未注公差应符合表2(外部尺寸、内部尺寸、台阶尺寸)中B级、角度尺寸未注公差应符合表3中B级,直线度、平面度和平行度公差应符合表4中F级。

单位:mm

公差等级

≤400

>30~120

>1000~

>2000~

角度公差

>4000~

>8000~

公称尺寸范围(短边长度)

>400~1000

允许偏差

>12000~

>16000-

>400~1000

允许偏差的正切值

直线度、平面度、平行度公差

公称尺寸范围(面的长边长度)>400~

>1000~

>2000~

>4000-bzxZ.net

>8000~

>12000~

>20000

单位:mm

>16000~

>20000

3.8安装接头时要注意螺纹的清洁、润滑以及制造厂的装配说明。安装不锈钢接头时,螺纹及接头锁紧螺母的接触面要涂上足够的润滑剂,以防止接头锁死。3.9使用由两种不同材料制成的法兰,留在管子上的部分(法兰和焊缝金属)出于酸洗的原因必须与管子的材料相同。酸洗过程之前可以拆卸下来的所有管路元件(法兰等)均可用表面处理过的(镀锌、镀铬、镀镍等)钢制成。

JB/T5000.11—2007

3.10管螺纹加工应分别符合GB/T7306.1、GB/T7306.2、GB/T7307和GB/T12716的规定。3.11用于固定管夹、支座等部件的机体表面应平直,不应影响管路整齐排列,否则应修整。预制完成的管路在储运过程中应防止磕碰,踩压和弯曲变形。3.12在机体上排列的各种管路应相互不干涉,又便于拆装。同平面交叉的管路不得接触。自重回油管道,在配管时应有最小1:100的斜度。3.13装配前,所有钢管(包括预制成型管路)都要进行酸洗、中和、清洗吹干及防锈处理。焊后的不锈钢管只清洗,不防锈。镀锌管、不锈钢管及铜管不酸洗,不防锈。酸洗按JB/T5000.12一2007中附录A的规定进行。为了不使防锈漆产生化学分解,在酸洗磷化处理48h后,外表面才可涂防锈漆。磷化膜的质量应保证包装、涂装前不生锈。涂装应符合JB/T5000.12的规定。3.14装配时,对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。对于压力大于等于16MPa的液压管路应使用端面带有弹性密封件的连接件。直边尺寸及角度偏差应符合图3和图4的规定。

3.15用胶带密封的螺纹接头不得留有胶带毛边。密封带缠绕时,应保持密封带清洁,不许粘附灰尘及其他杂物。

3.16管螺纹部位缠绕密封带时,应从根部向前右缠绕,管端剩1牙~2牙,见图5。对小于3/8的管螺纹在缠绕密封胶带时,用1/2胶带宽度进行缠绕。密封胶带

继绕方向

胶带走向

胶普范围

牙~2牙

3.17已密封的零件需修复时,要将内、外螺纹上附着的密封带完全除去。3.18采用卡套式管接头连接的钢管应先酸洗,然后将卡套预先紧固在管端上。卡套式管接头应按GB/T3765--1983中附录A装配。装配时应先将卡套用专用工具或手工挤压在管端上,挤压后保证卡套在管端上沿轴向不审动,径向能稍转动。挤压卡套前,先将压紧螺母套在管子上,卡套方向不要装错,各接触部位涂少量润滑油。

3.19密封及耐压试验:

3.t9.1预制完成的管子焊接部位都要进行耐压试验。试验压力为工作压力的1.5倍,保压10min,应无泄漏及其他异常现象发生。试验完成的管子应做标记。3.19.2对装配完成的管路按不同的系统做密封及耐压试验。3.19.2.1对脂润滑管路双线式系统试验压力为系统工作压力的1.25倍。非双线式系统试验压力为系统4

工作压力。达到试验压力后,保压10min,检查各处应无泄漏。JB/T5000.11--2007

3.19.2.2油润滑系统管路以工作压力的1.25倍进行压力试验,保压10min,再降至工作压力进行全面检查,应无泄漏及其他异常现象发生。3.19.2.3对气压系统管路,以工作压力的1.15倍进行压力试验,保压10min,再降至工作压力进行全面检查应无泄漏和变形。

3.19.2.4液压及工业用水系统管路试验压力应符合表5要求。保压10min,应无泄漏。表5

系统工作压力ps

试验压力

16.0~31.5

.1.25ps

单位:MPa

3.20配管解体或转运时,必须将管路的分离口用胶布或塑料管堵封口,防止任何杂物进人,并拴标签。标签上记人装配位置号。

3.21固定管件用的支架、管夹等,若图样中未规定布置方式,管子外径大于25mm时两个固定点的间距不得超过表6中给出的数值。在可以松开的连接件和弯路附近亦应加装固定件。具体位置可按实际需要调整。管子外径不大于25mm的管夹装配位置及装配方法见附录A。表6

管子外径中

最大间距

>25~38

>38~89

3.22对分解包装发运的管路,应将设计图样给出的打印记号书写在印刷的纸标签上,并装人塑料袋中,择在管子上。

3.23冲洗检验:工业用水管路经酸洗、预装完成后,要进行通水冲洗检验(阀类件除外),保证达到管路清洁度要求,见表7。对于脂润滑系统,在配管完成后,拆下各给脂装置(分配阀等)人口的连接进行油脂清洗。直至流出的油脂清洁无异色后再进行连接。对于普通油润滑,液压系统应通油清洗,清洗一段时间后用清洗液清洗过的烧杯或玻璃杯采100mL的清洗液放在明亮的场所30min后,目测确认无杂质后为合格。对于清洁度高于此要求的油润滑,液压系统应在图样上注明清洁度要求。表7

管路名称

等通径的工业用

水管路

人口压力、流量

选择适当的压力和

流量,使管内液体达到

素流状态

出口处液体状态

液柱离开管口水平喷

射长度不小于100mm

出口液体过滤要求

用180~240目的过

在冲洗过程中,用木

滤网接2min目测,无棒或塑料棒逐段敲击,残留物为合格

使杂质冲洗下去

3.24完全按图样预装完成的管路,要结合总装要求,留出调整管,最后确定尺寸。4配管焊接技术要求

4.1焊工应经过专门培训,合格后,才能担任配管的焊接工作。4.2焊接钢管时,对于液压、润滑管路必须用钨极氩弧焊或钨极氩弧焊打底,压力超过21MPa时应同时在管内部通约5L/min氩气。其他管路一般也采用钨极氩弧焊或钨极氩弧焊打底。焊缝单面焊双面成型。焊缝不得有未熔合、未焊透、夹渣等缺陷。有缺陷的焊缝必须清除缺陷后再补焊。补焊焊缝应整齐5

JB/T5000.11-—2007

-致并应去除表面飞溅物。

4.3配管对接焊的坡口形状、尺寸,见表8。管壁厚1

焊缝符号

I型焊缝

Y型焊缝

U型焊缝

用焊条电弧焊焊接的坡口形状

单位:mm

用气体保护焊焊接的坡口形状

37.5°±2.5°

4.4管与管(或接头)对接焊的错位公差e不大于0.15t,最大不超过1.5mm,见图6。图6

4.5管子与法兰插人焊焊接要求见图7(适用于t不大于16mm)、式(5)、式(6)与式(7):法兰

Ki=(1.0~1.4) t

K2=(0.75~1.0)t

L=K2+(0~2)

式中:

管壁厚,单位为mm;

(5)

K—外侧焊脚高,单位为mm;

Kz内侧焊脚高,单位为mm;

L一一管插入后的余量,单位为mm。4.6法兰焊接位置偏差:

JB/T5000.11—2007

4.6.1焊接法兰时,如图样无特殊要求,其螺栓孔中心线不得与管子的铅垂、水平中心线相重合,而应如图8所示对称配置。

4.6.2法兰焊接后,螺栓孔的位置偏差4α不大于30'或符合表9规定的公差a值表9

单位:mm

螺孔直径d

4.6.3法兰焊接倾斜度4B不大于30'或符合表10规定的公差4值。表10

管子外径

114~159

单为:mm

管子对接焊时,焊缝外凸高a和内凸高b应符合表11规定值;当焊缝外凸高α和内凸高b超差时,应用砂轮修磨达到要求。

JB/T5000.112007

管壁厚

>12~25

外凸高a

管子对接焊缝外观检查应符合表12规定。焊接飞溅物应清除。4.8

管子角焊缝外观检查应符合表13规定。焊接飞溅物应清除。表12

焊缝强坑凹陷

不允许

焊缝弧坑凹陷

不允许

不允许

不允许

不允许

角焊缝下凹

不允许

未焊满

不允许

焊脚27、22不等边

4Z=Z2-Z

Z≤3;

a=9~12

AZ≤3.5:

单位:mm

内凸高b

单位:mm

鳞状波纹高

低不一致或

焊缝宽窄

太高,波纹形

成不均句

不均匀

单位:mm

角焊缝加高公差e4

a=9~12

e≤2.5:

4.10支管焊接在主管上,其支管中心线对主管中心线左或右的偏差A不大于1mm,见图9。角度及垂直度公差4g不大于30,见图10和图11支管角尺

装配及定位点焊,一般应在平台上进行。4.11

JB/T5000.11--2007

4.12管子的定位点焊既要注意能恢复到规定公差内,又要在圆周均匀分布。只要在搬运及焊接中不产生歪斜,点焊定位的点数应尽量少,且焊接强度要小。耐压部分的焊接接头点焊部分与正式焊接焊缝熔为一体,所以点焊应与正式焊接的条件相同。4.13重要部位的定位点焊应避免在正式焊接部位上或者在正式焊接时考虑将点焊部分加工掉,也可以采用4.14的方法。

4.14附具的点焊应尽量避免在应力集中部位。焊缝不应有多余长度。注意点焊处钢管不应发生咬边。管子对接焊后,去掉临时定位附具,并将点焊处打磨光滑,见图12。临时定位附具

4.15直管点焊定位时,要用直尺等工具修正管子外径的错位,应符合4.4的要求,见图13。享R

4.16法兰点焊定位时,利用管法兰角尺和水平尺相对管子中心线直角装焊。弯头点焊定位时,用角尺保证直角装焊。垂直度公差均为30″,见图14和图15。角尺

管法兰角尺

水平尺(精度2/1000)

4.17利用水平尺或弯尺,保证法兰上螺栓孔位置偏差符合4.6.2要求后点焊定位,见图16。弯尺

水平尺(精度2/1000)

V形铁

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21705—2007

中华人民共和国机械行业标准

JB/T5000.11—2007

代替JB/T5000.11—1998

重型机械通用技术条件

第11部分:配管

Heavy mechanical general tcchniques and standardsPart1l:Attachedpiping

2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言,

2规范性引用文件

3配管制作技术要求.

4配管焊接技术要求

5安全要求.

5.1配管安全要求

5.2焊接安全要求.

5.3试压安全要求

附录A(规范性附录)管夹装配位置及装配方法附录B(规范性附录)配管预制品图,次

JB/T5000.11—2007

JB/T5000《重型机械通用技术条件》分为15部分:第1部分:产品检验;

第2部分:火焰切割件;

第3部分:焊接件:

第4部分;铸铁件;

第5部分:有色金属铸件:

第6部分:铸钢件;

第7部分:铸钢件补焊;

第8部分:锻件;

第9部分:切削加工件;

第10部分:装配;

第11部分:配管;

-第12部分:涂装;

第13部分:包装;

第14部分:铸钢件无损检测;

第15部分:锻钢件无损检测。

本部分为JB/T5000的第11部分。本部分代替JB/T5000.11--1998《重型机械通用技术条件配管》。本部分与JB/T5000.11-1998相比,主要变化如下:去掉了表1中的断面平面度。

增加了管路未注公差要求和配管制作要求。-增加了缺陷焊缝补焊要求。

增加了附录B配管预制品图。

本部分的附录A是规范性附录,附录B是资料性附录。本部分由中国机械工业联合会提出。本部分由机械工业冶金设备标推化技术委员会归口。本部分负责起草单位:第一重型机械集团公司。本部分参加起草单位:西安重型机械研究所。本部分主要起草人:刘震、王桐伟。本部分所代替标准的历次版本发布情况:-JB/T5000.11—1998。

JB/T5000.11--2007

1范围

JB/T5000.11—2007

重型机械通用技术条件第11部分:配管JB/T5000的本部分规定了配管的技术和安全要求本部分适用于重型机械产品本体上的油润滑、脂润滑、液压、气动和工业用水配管。本部分不适用于压力容器配管。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T3765—1983卡套式管接头技术条件GB/T7306.155°密封管螺纹第--部分:圆柱内螺纹与圆锥外螺纹(GB/T7306.1—2000,eqvISO7-1:1994)

GB/T7306.255°密封管螺纹第二部分:圆锥内螺纹与圆锥外螺纹(GB/T7306.2—2000,eqVISO7-1:1994)

GB/T730755°非密封管螺纹(GB/T7307—2001,eqVISO228-1:1994)GB/T1271660°密封管螺纹(GB/T12716-2002,eqVASMEB1.20.1:1992)锻钢制承插焊管件

GB/T14383

JB/T5000.1重型机械通用技术条件第1部分:产品检验JB/T5000.3重型机械通用技术条件:第3部分:焊接件JB/T5000.12重型机械通用技术条件第12部分:涂装3配管制作技术要求

3.1管材、零部件配管前的检查。3.1.1制造厂自制的零部件,应经质量检验部门检验合格后方可装配。3.1.2外购的材料和零部件,应符合JB/T5000.1的规定。3.1.3确认管子的管径、材质及壁厚。3.2管子应用锯切割,也可以使用砂轮切割,但不允许使用火焰切割。切割管子断面的垂直度应符合表1的规定。

断面与管子轴线垂直度

3.3装配前所有管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清除管子内壁附着的杂物1

JB/T5000.11-—2007

及浮锈。不锈钢管路的制作与碳钢管路的制作应隔离,防止不锈钢管路受到污染。管子下料时,应考虑留有足够的余量,使于弯曲夹持,调整补偿。3.4管子弯曲半径及公差:

3.4.1管子弯曲一般应在弯管机上常温下进行。弯曲半径R按图1、式(1)和式(2)的规定。管子热弯时,应符合JB/T5000.3的有关规定。图1

D≤42mm,R≥2.5D

D>42mm,R≥3D

式中:

R—-弯曲半径;

一管子外径。

3.4.2弯制焊接钢管时,应使焊缝位于弯曲方向的侧面。3.4.3弯曲半径偏差:

a)管子外径D不小于30mm时,弯曲半径偏差应符合JB/T5000.3的规定。b)管子外径D小于30mm时,弯曲半径偏差不大于士1mm。3.5管子弯曲处圆度公差及波纹深度:(1)

(2)

3.5.1管子外径D不小于30mm时,圆度公差及波纹深度应符合JB/T5000.3一2007中表4的规定。3.5.2管子外径D小于30mm时,圆度公差E不大于10%,应符合图2和式(3)的规定,并不允许出现波纹和扭曲。

式中:

圆度公差,%;

管子外径,单位为mm;

长轴直径,单位为mm;

短轴直径,单位为mm。

3.6管子冷弯曲壁厚减薄率c不大于15%,按式(4)计算:T-T×100%

式中:

C壁厚减薄率,%;

T弯曲前管子壁厚,单位为mm;

T弯曲后管子壁厚,单位为mm。

注:用管头做试件弯曲后解剖检查,也可用超声波测厚仪检查。3.7管路未注公差:

JB/T5000.11—2007

对于未完全确定尺寸并可以自由敷设的管路,主要应确保其功能。长度尺寸未注公差应符合表2(外部尺寸、内部尺寸、台阶尺寸)中C级、角度尺寸未注公差应符合表3中C级,直线度、平面度和平行度公差应符合表4中F级。

对于完全确定了尺寸的管路(例如:预制管图),长度尺寸未注公差应符合表2(外部尺寸、内部尺寸、台阶尺寸)中B级、角度尺寸未注公差应符合表3中B级,直线度、平面度和平行度公差应符合表4中F级。

单位:mm

公差等级

≤400

>30~120

>1000~

>2000~

角度公差

>4000~

>8000~

公称尺寸范围(短边长度)

>400~1000

允许偏差

>12000~

>16000-

>400~1000

允许偏差的正切值

直线度、平面度、平行度公差

公称尺寸范围(面的长边长度)>400~

>1000~

>2000~

>4000-bzxZ.net

>8000~

>12000~

>20000

单位:mm

>16000~

>20000

3.8安装接头时要注意螺纹的清洁、润滑以及制造厂的装配说明。安装不锈钢接头时,螺纹及接头锁紧螺母的接触面要涂上足够的润滑剂,以防止接头锁死。3.9使用由两种不同材料制成的法兰,留在管子上的部分(法兰和焊缝金属)出于酸洗的原因必须与管子的材料相同。酸洗过程之前可以拆卸下来的所有管路元件(法兰等)均可用表面处理过的(镀锌、镀铬、镀镍等)钢制成。

JB/T5000.11—2007

3.10管螺纹加工应分别符合GB/T7306.1、GB/T7306.2、GB/T7307和GB/T12716的规定。3.11用于固定管夹、支座等部件的机体表面应平直,不应影响管路整齐排列,否则应修整。预制完成的管路在储运过程中应防止磕碰,踩压和弯曲变形。3.12在机体上排列的各种管路应相互不干涉,又便于拆装。同平面交叉的管路不得接触。自重回油管道,在配管时应有最小1:100的斜度。3.13装配前,所有钢管(包括预制成型管路)都要进行酸洗、中和、清洗吹干及防锈处理。焊后的不锈钢管只清洗,不防锈。镀锌管、不锈钢管及铜管不酸洗,不防锈。酸洗按JB/T5000.12一2007中附录A的规定进行。为了不使防锈漆产生化学分解,在酸洗磷化处理48h后,外表面才可涂防锈漆。磷化膜的质量应保证包装、涂装前不生锈。涂装应符合JB/T5000.12的规定。3.14装配时,对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。对于压力大于等于16MPa的液压管路应使用端面带有弹性密封件的连接件。直边尺寸及角度偏差应符合图3和图4的规定。

3.15用胶带密封的螺纹接头不得留有胶带毛边。密封带缠绕时,应保持密封带清洁,不许粘附灰尘及其他杂物。

3.16管螺纹部位缠绕密封带时,应从根部向前右缠绕,管端剩1牙~2牙,见图5。对小于3/8的管螺纹在缠绕密封胶带时,用1/2胶带宽度进行缠绕。密封胶带

继绕方向

胶带走向

胶普范围

牙~2牙

3.17已密封的零件需修复时,要将内、外螺纹上附着的密封带完全除去。3.18采用卡套式管接头连接的钢管应先酸洗,然后将卡套预先紧固在管端上。卡套式管接头应按GB/T3765--1983中附录A装配。装配时应先将卡套用专用工具或手工挤压在管端上,挤压后保证卡套在管端上沿轴向不审动,径向能稍转动。挤压卡套前,先将压紧螺母套在管子上,卡套方向不要装错,各接触部位涂少量润滑油。

3.19密封及耐压试验:

3.t9.1预制完成的管子焊接部位都要进行耐压试验。试验压力为工作压力的1.5倍,保压10min,应无泄漏及其他异常现象发生。试验完成的管子应做标记。3.19.2对装配完成的管路按不同的系统做密封及耐压试验。3.19.2.1对脂润滑管路双线式系统试验压力为系统工作压力的1.25倍。非双线式系统试验压力为系统4

工作压力。达到试验压力后,保压10min,检查各处应无泄漏。JB/T5000.11--2007

3.19.2.2油润滑系统管路以工作压力的1.25倍进行压力试验,保压10min,再降至工作压力进行全面检查,应无泄漏及其他异常现象发生。3.19.2.3对气压系统管路,以工作压力的1.15倍进行压力试验,保压10min,再降至工作压力进行全面检查应无泄漏和变形。

3.19.2.4液压及工业用水系统管路试验压力应符合表5要求。保压10min,应无泄漏。表5

系统工作压力ps

试验压力

16.0~31.5

.1.25ps

单位:MPa

3.20配管解体或转运时,必须将管路的分离口用胶布或塑料管堵封口,防止任何杂物进人,并拴标签。标签上记人装配位置号。

3.21固定管件用的支架、管夹等,若图样中未规定布置方式,管子外径大于25mm时两个固定点的间距不得超过表6中给出的数值。在可以松开的连接件和弯路附近亦应加装固定件。具体位置可按实际需要调整。管子外径不大于25mm的管夹装配位置及装配方法见附录A。表6

管子外径中

最大间距

>25~38

>38~89

3.22对分解包装发运的管路,应将设计图样给出的打印记号书写在印刷的纸标签上,并装人塑料袋中,择在管子上。

3.23冲洗检验:工业用水管路经酸洗、预装完成后,要进行通水冲洗检验(阀类件除外),保证达到管路清洁度要求,见表7。对于脂润滑系统,在配管完成后,拆下各给脂装置(分配阀等)人口的连接进行油脂清洗。直至流出的油脂清洁无异色后再进行连接。对于普通油润滑,液压系统应通油清洗,清洗一段时间后用清洗液清洗过的烧杯或玻璃杯采100mL的清洗液放在明亮的场所30min后,目测确认无杂质后为合格。对于清洁度高于此要求的油润滑,液压系统应在图样上注明清洁度要求。表7

管路名称

等通径的工业用

水管路

人口压力、流量

选择适当的压力和

流量,使管内液体达到

素流状态

出口处液体状态

液柱离开管口水平喷

射长度不小于100mm

出口液体过滤要求

用180~240目的过

在冲洗过程中,用木

滤网接2min目测,无棒或塑料棒逐段敲击,残留物为合格

使杂质冲洗下去

3.24完全按图样预装完成的管路,要结合总装要求,留出调整管,最后确定尺寸。4配管焊接技术要求

4.1焊工应经过专门培训,合格后,才能担任配管的焊接工作。4.2焊接钢管时,对于液压、润滑管路必须用钨极氩弧焊或钨极氩弧焊打底,压力超过21MPa时应同时在管内部通约5L/min氩气。其他管路一般也采用钨极氩弧焊或钨极氩弧焊打底。焊缝单面焊双面成型。焊缝不得有未熔合、未焊透、夹渣等缺陷。有缺陷的焊缝必须清除缺陷后再补焊。补焊焊缝应整齐5

JB/T5000.11-—2007

-致并应去除表面飞溅物。

4.3配管对接焊的坡口形状、尺寸,见表8。管壁厚1

焊缝符号

I型焊缝

Y型焊缝

U型焊缝

用焊条电弧焊焊接的坡口形状

单位:mm

用气体保护焊焊接的坡口形状

37.5°±2.5°

4.4管与管(或接头)对接焊的错位公差e不大于0.15t,最大不超过1.5mm,见图6。图6

4.5管子与法兰插人焊焊接要求见图7(适用于t不大于16mm)、式(5)、式(6)与式(7):法兰

Ki=(1.0~1.4) t

K2=(0.75~1.0)t

L=K2+(0~2)

式中:

管壁厚,单位为mm;

(5)

K—外侧焊脚高,单位为mm;

Kz内侧焊脚高,单位为mm;

L一一管插入后的余量,单位为mm。4.6法兰焊接位置偏差:

JB/T5000.11—2007

4.6.1焊接法兰时,如图样无特殊要求,其螺栓孔中心线不得与管子的铅垂、水平中心线相重合,而应如图8所示对称配置。

4.6.2法兰焊接后,螺栓孔的位置偏差4α不大于30'或符合表9规定的公差a值表9

单位:mm

螺孔直径d

4.6.3法兰焊接倾斜度4B不大于30'或符合表10规定的公差4值。表10

管子外径

114~159

单为:mm

管子对接焊时,焊缝外凸高a和内凸高b应符合表11规定值;当焊缝外凸高α和内凸高b超差时,应用砂轮修磨达到要求。

JB/T5000.112007

管壁厚

>12~25

外凸高a

管子对接焊缝外观检查应符合表12规定。焊接飞溅物应清除。4.8

管子角焊缝外观检查应符合表13规定。焊接飞溅物应清除。表12

焊缝强坑凹陷

不允许

焊缝弧坑凹陷

不允许

不允许

不允许

不允许

角焊缝下凹

不允许

未焊满

不允许

焊脚27、22不等边

4Z=Z2-Z

Z≤3;

a=9~12

AZ≤3.5:

单位:mm

内凸高b

单位:mm

鳞状波纹高

低不一致或

焊缝宽窄

太高,波纹形

成不均句

不均匀

单位:mm

角焊缝加高公差e4

a=9~12

e≤2.5:

4.10支管焊接在主管上,其支管中心线对主管中心线左或右的偏差A不大于1mm,见图9。角度及垂直度公差4g不大于30,见图10和图11支管角尺

装配及定位点焊,一般应在平台上进行。4.11

JB/T5000.11--2007

4.12管子的定位点焊既要注意能恢复到规定公差内,又要在圆周均匀分布。只要在搬运及焊接中不产生歪斜,点焊定位的点数应尽量少,且焊接强度要小。耐压部分的焊接接头点焊部分与正式焊接焊缝熔为一体,所以点焊应与正式焊接的条件相同。4.13重要部位的定位点焊应避免在正式焊接部位上或者在正式焊接时考虑将点焊部分加工掉,也可以采用4.14的方法。

4.14附具的点焊应尽量避免在应力集中部位。焊缝不应有多余长度。注意点焊处钢管不应发生咬边。管子对接焊后,去掉临时定位附具,并将点焊处打磨光滑,见图12。临时定位附具

4.15直管点焊定位时,要用直尺等工具修正管子外径的错位,应符合4.4的要求,见图13。享R

4.16法兰点焊定位时,利用管法兰角尺和水平尺相对管子中心线直角装焊。弯头点焊定位时,用角尺保证直角装焊。垂直度公差均为30″,见图14和图15。角尺

管法兰角尺

水平尺(精度2/1000)

4.17利用水平尺或弯尺,保证法兰上螺栓孔位置偏差符合4.6.2要求后点焊定位,见图16。弯尺

水平尺(精度2/1000)

V形铁

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。