JB/T 8491.5-2008

基本信息

标准号: JB/T 8491.5-2008

中文名称:机床零件热处理技术条件 第5部分:渗氮、氮碳共渗

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2008-06-04

实施日期:2008-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1464973

标准分类号

标准ICS号:机械制造>>25.200热处理

中标分类号:机械>>加工工艺>>J36热处理

关联标准

替代情况:替代JB/T 8491.5-1996

出版信息

出版社:机械工业出版社

页数:7

标准价格:10.0 元

出版日期:2008-11-01

相关单位信息

起草单位:北京机床研究所;北京莫泊特热处理技术有限公司

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本部分规定了金属切削机床零件的渗氮、氮碳共渗的的技术要求、检验方法与验收规则。本部分适用于经气体渗氮、离子渗氮和氮碳共渗处理的钢、铁零件。 JB/T 8491.5-2008 机床零件热处理技术条件 第5部分:渗氮、氮碳共渗 JB/T8491.5-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.200

备案号:24495—2008

中华人民共和国机械行业标准

JB/T8491.5—2008

代替JB/T8491.5-1996

机床零件热处理技术条件

第5部分:渗氮、氮碳共渗

Technical requirement heat treatment for machine tool partsPart5:Nitriding and nitrocarburzong2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

外观质量

表面硬度.

渗层深度.

氮化物形态

验收规则

表1常用材料渗氮表面硬度

表2表面硬度HV一致性..

常用材料氮碳共渗表面硬度和渗层深度表4渗氮层深度极限偏差

表5渗氮层深度一致性,

JB/T8491.5-—2008

JB/T8491《机床零件热处理技术条件》分为五个部分:第1部分:退火、正火、调质;

第2部分:淬火、回火;

一第3部分:感应淬火、回火;

第4部分:渗碳与碳氮共渗、淬火、回火;第5部分:渗氮、氮碳共渗。

本部分为JB/T8491的第5部分。

JB/T8491.5—2008

本部分代替JB/T8491.5一1996《机床零件热处理技术条件渗氮、氮碳共渗》。本部分与JB/T8491.5一1996相比,主要变化如下:规范并标出了封面的各种信息;调整并填充了“前言”中的相关要素;修改并合并了相关的规范性引用文件,同时对采标项目作了标记(见规范性引用文件):对“40Cr钢”的表面硬度由“450HV”调整为“500HV”(见表1);增加了“4.2渗氮表面硬度的一致性不应超过表2的规定。”;原4.2、4.3、4.4、4.5条均依次下移为4.3、4.4、4.5、4.6;增加了表题:

“氮碳共渗零件的表面硬度按GB/T4342规定的方法测量”改为“氮碳共渗零件的表面硬度采用0.49N~0.98N试验力测量”(见4.6);将原标准的“主要零件”改为“重要零件”,“非主要零件”改为“一般零件”(见第7章、第8章);

将“变形”均改为“畸变”(见第9章、10.2)。本部分由中国机械工业联合会提出。本部分由全国热处理标准化技术委员会(SAC/TC75)归口。本部分起草单位:北京机床研究所、北京莫泊特热处理技术有限公司。本部分起草人:高仰之、姜椿年、李志敏。本部分所代替标准的历次版本发布情况:JB/T54219—1994;

JB/T8491.5—1996。

1范围

机床零件热处理技术条件

第5部分:渗氮、氮碳共渗

JB/T8491.5--2008

JB/T8491的本部分规定了金属切削机床零件(以下简称零件)渗氮、氮碳共渗的技术要求、检验方法与验收规则。

本部分适用于经气体渗氮、离子渗氮和氮碳共渗处理的钢、铁零件。2规范性引用文件

下列文件中的条款通过JB/T8491的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T4340.1金属维氏硬度试验第1部分:试验方法(GB/T4340.1—1999,eqvISO6507.1:1997)GB/T11354钢铁零件渗氮层深度测定和金相组织检验3外观质量

零件的表面应呈银灰色或暗灰色,不应有剥落、碰伤及电弧烧伤等缺陷3.2

检验外观用肉眼或低倍放大镜观察。4表面硬度

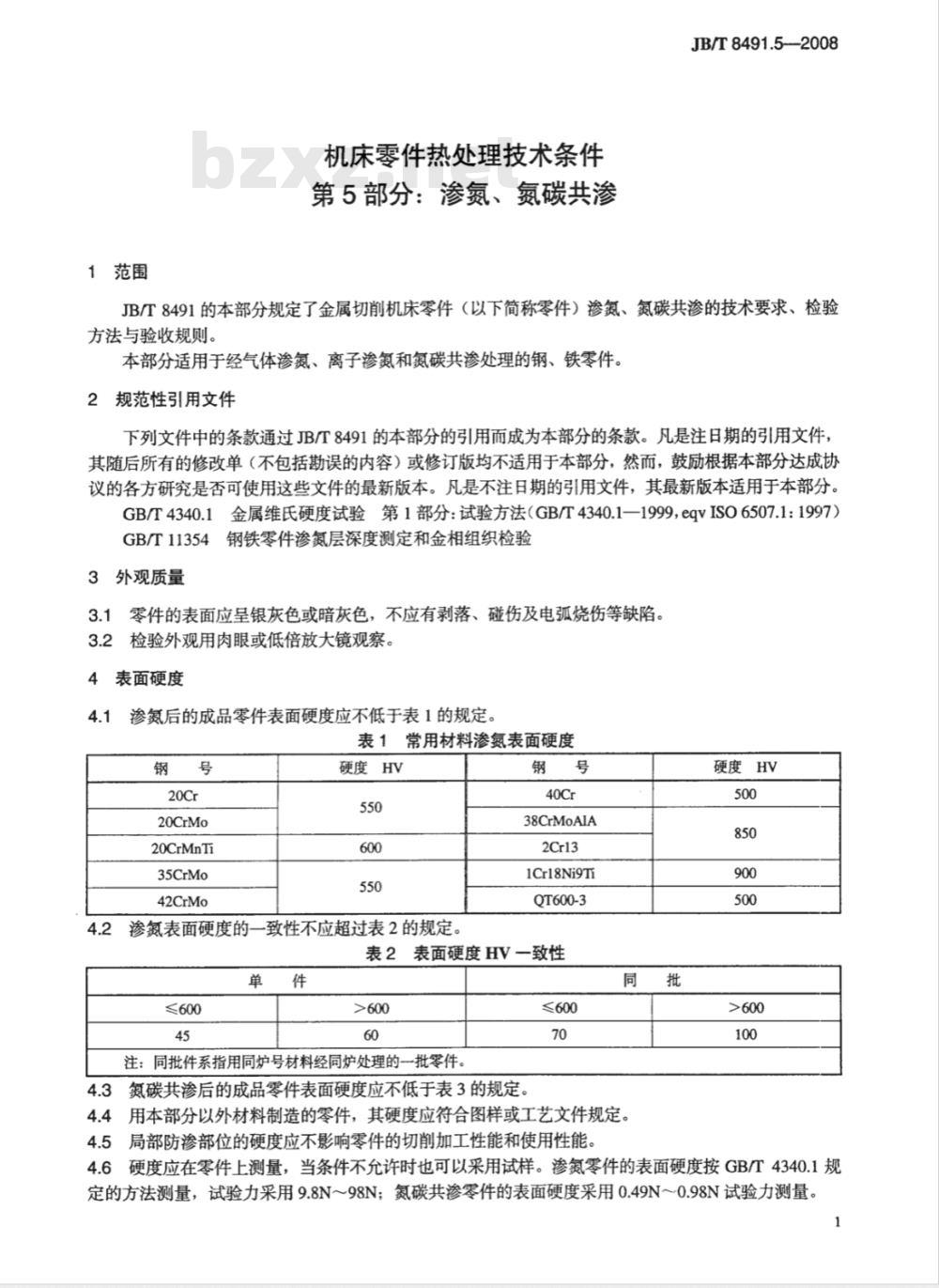

渗氮后的成品零件表面硬度应不低于表1的规定。表1常用材料渗氮表面硬度

20CrMo

20CrMnTi

35CrMo

42CrMo

硬度HV

渗氮表面硬度的一致性不应超过表2的规定。4.2

38CrMoAIA

1Cr18Ni9Ti

QT600-3

表 2表面硬度 HV一致性

≤600下载标准就来标准下载网

注:同批件系指用同炉号材料经同炉处理的一批零件。4.3氮碳共渗后的成品零件表面硬度应不低于表3的规定。≤600

4.4用本部分以外材料制造的零件,其硬度应符合图样或工艺文件规定。4.5局部防渗部位的硬度应不影响零件的切削加工性能和使用性能。硬度HV

4.6硬度应在零件上测量,当条件不允许时也可以采用试样。渗氮零件的表面硬度按GB/T4340.1规定的方法测量,试验力采用9.8N~98N;氮碳共渗零件的表面硬度采用0.49N~0.98N试验力测量。JB/T8491.5—2008

20CrMo

20CrMnTi

35CrMo

Q600-2

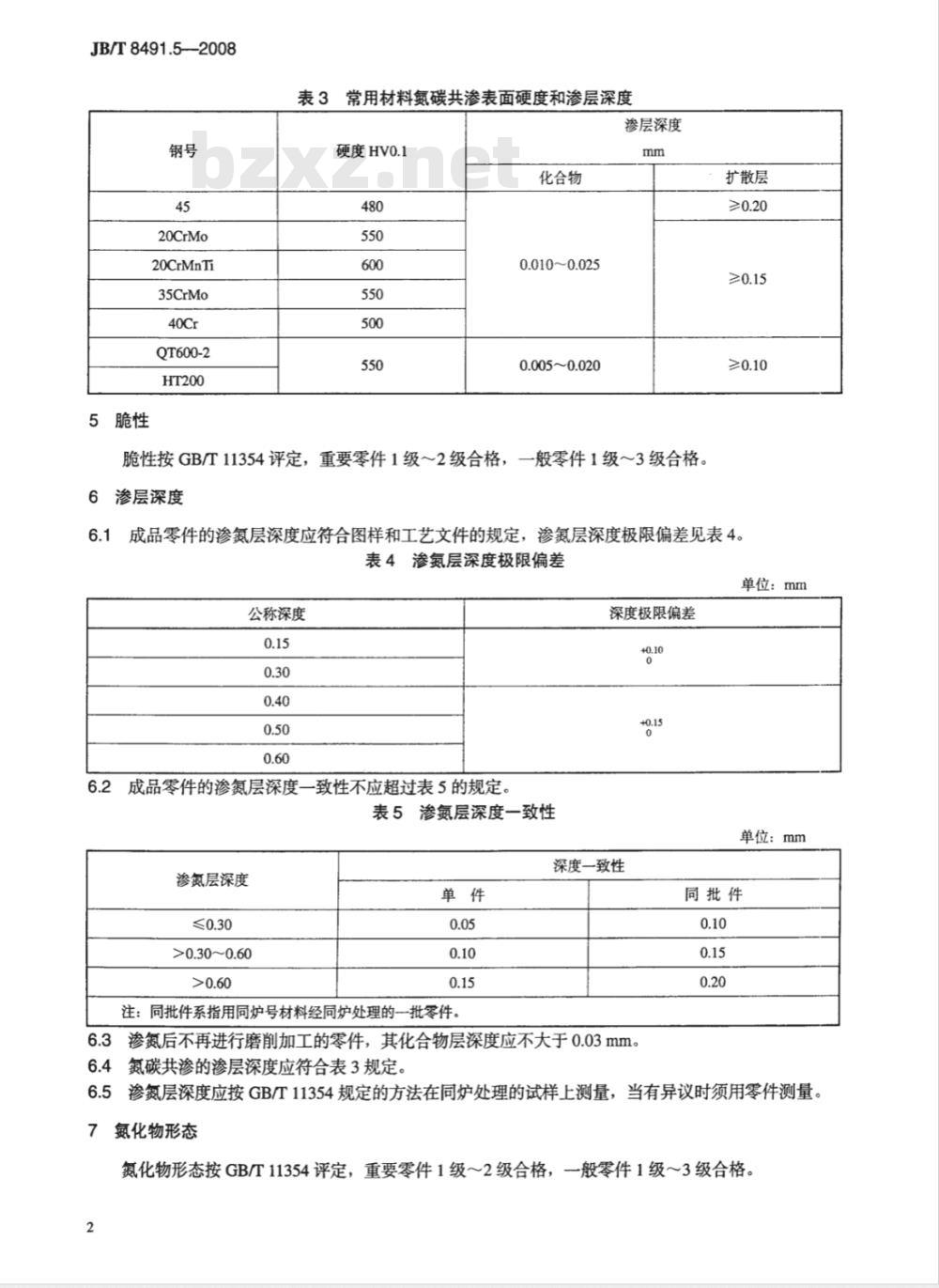

表3常用材料氮碳共渗表面硬度和渗层深度渗层深度

硬度HVO.1

化合物

0.0100.025

0.0050.020

脆性按GB/T11354评定,重要零件1级2级合格,一般零件1级~3级合格。6

渗层深度

扩散层

成品零件的渗氮层深度应符合图样和工艺文件的规定,渗氮层深度极限偏差见表4。表4渗氮层深度极限偏差

单位:mm

公称深度

6.2成品零件的渗氮层深度一致性不应超过表5的规定。表5渗氮层深度一致性

渗氮层深度

>0.30~0.60

注:同批件系指用同炉号材料经同炉处理的一批零件。深度极限偏差

单位:mm

深度一致性

同批件

渗氮后不再进行磨削加工的零件,其化合物层深度应不大于0.03mm。6.3

氮碳共渗的渗层深度应符合表3规定。6.5渗氮层深度应按GB/T11354规定的方法在同炉处理的试样上测量,当有异议时须用零件测量7

氮化物形态

氮化物形态按GB/T11354评定,重要零件1级~2级合格,一般零件1级~3级合格。2

8疏松

JB/T8491.5—2008

氮碳共渗零件的疏松按GB/T11354评定,重要零件1级~2级合格,-般零件1级3级合格。9畸变

零件的畸变量应符合图样或工艺文件的规定,不允许冷校正。10验收规则

零件应达到技术要求中规定的有关指标方为合格。10.2外观质量、表面硬度、渗层深度、畸变属必检项目,每炉零件都应进行检验,其余属抽检项目抽检项目应在工艺文件中注明。3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:24495—2008

中华人民共和国机械行业标准

JB/T8491.5—2008

代替JB/T8491.5-1996

机床零件热处理技术条件

第5部分:渗氮、氮碳共渗

Technical requirement heat treatment for machine tool partsPart5:Nitriding and nitrocarburzong2008-06-04发布

2008-11-01实施

中华人民共和国国家发展和改革委员会发布前言

规范性引用文件

外观质量

表面硬度.

渗层深度.

氮化物形态

验收规则

表1常用材料渗氮表面硬度

表2表面硬度HV一致性..

常用材料氮碳共渗表面硬度和渗层深度表4渗氮层深度极限偏差

表5渗氮层深度一致性,

JB/T8491.5-—2008

JB/T8491《机床零件热处理技术条件》分为五个部分:第1部分:退火、正火、调质;

第2部分:淬火、回火;

一第3部分:感应淬火、回火;

第4部分:渗碳与碳氮共渗、淬火、回火;第5部分:渗氮、氮碳共渗。

本部分为JB/T8491的第5部分。

JB/T8491.5—2008

本部分代替JB/T8491.5一1996《机床零件热处理技术条件渗氮、氮碳共渗》。本部分与JB/T8491.5一1996相比,主要变化如下:规范并标出了封面的各种信息;调整并填充了“前言”中的相关要素;修改并合并了相关的规范性引用文件,同时对采标项目作了标记(见规范性引用文件):对“40Cr钢”的表面硬度由“450HV”调整为“500HV”(见表1);增加了“4.2渗氮表面硬度的一致性不应超过表2的规定。”;原4.2、4.3、4.4、4.5条均依次下移为4.3、4.4、4.5、4.6;增加了表题:

“氮碳共渗零件的表面硬度按GB/T4342规定的方法测量”改为“氮碳共渗零件的表面硬度采用0.49N~0.98N试验力测量”(见4.6);将原标准的“主要零件”改为“重要零件”,“非主要零件”改为“一般零件”(见第7章、第8章);

将“变形”均改为“畸变”(见第9章、10.2)。本部分由中国机械工业联合会提出。本部分由全国热处理标准化技术委员会(SAC/TC75)归口。本部分起草单位:北京机床研究所、北京莫泊特热处理技术有限公司。本部分起草人:高仰之、姜椿年、李志敏。本部分所代替标准的历次版本发布情况:JB/T54219—1994;

JB/T8491.5—1996。

1范围

机床零件热处理技术条件

第5部分:渗氮、氮碳共渗

JB/T8491.5--2008

JB/T8491的本部分规定了金属切削机床零件(以下简称零件)渗氮、氮碳共渗的技术要求、检验方法与验收规则。

本部分适用于经气体渗氮、离子渗氮和氮碳共渗处理的钢、铁零件。2规范性引用文件

下列文件中的条款通过JB/T8491的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T4340.1金属维氏硬度试验第1部分:试验方法(GB/T4340.1—1999,eqvISO6507.1:1997)GB/T11354钢铁零件渗氮层深度测定和金相组织检验3外观质量

零件的表面应呈银灰色或暗灰色,不应有剥落、碰伤及电弧烧伤等缺陷3.2

检验外观用肉眼或低倍放大镜观察。4表面硬度

渗氮后的成品零件表面硬度应不低于表1的规定。表1常用材料渗氮表面硬度

20CrMo

20CrMnTi

35CrMo

42CrMo

硬度HV

渗氮表面硬度的一致性不应超过表2的规定。4.2

38CrMoAIA

1Cr18Ni9Ti

QT600-3

表 2表面硬度 HV一致性

≤600下载标准就来标准下载网

注:同批件系指用同炉号材料经同炉处理的一批零件。4.3氮碳共渗后的成品零件表面硬度应不低于表3的规定。≤600

4.4用本部分以外材料制造的零件,其硬度应符合图样或工艺文件规定。4.5局部防渗部位的硬度应不影响零件的切削加工性能和使用性能。硬度HV

4.6硬度应在零件上测量,当条件不允许时也可以采用试样。渗氮零件的表面硬度按GB/T4340.1规定的方法测量,试验力采用9.8N~98N;氮碳共渗零件的表面硬度采用0.49N~0.98N试验力测量。JB/T8491.5—2008

20CrMo

20CrMnTi

35CrMo

Q600-2

表3常用材料氮碳共渗表面硬度和渗层深度渗层深度

硬度HVO.1

化合物

0.0100.025

0.0050.020

脆性按GB/T11354评定,重要零件1级2级合格,一般零件1级~3级合格。6

渗层深度

扩散层

成品零件的渗氮层深度应符合图样和工艺文件的规定,渗氮层深度极限偏差见表4。表4渗氮层深度极限偏差

单位:mm

公称深度

6.2成品零件的渗氮层深度一致性不应超过表5的规定。表5渗氮层深度一致性

渗氮层深度

>0.30~0.60

注:同批件系指用同炉号材料经同炉处理的一批零件。深度极限偏差

单位:mm

深度一致性

同批件

渗氮后不再进行磨削加工的零件,其化合物层深度应不大于0.03mm。6.3

氮碳共渗的渗层深度应符合表3规定。6.5渗氮层深度应按GB/T11354规定的方法在同炉处理的试样上测量,当有异议时须用零件测量7

氮化物形态

氮化物形态按GB/T11354评定,重要零件1级~2级合格,一般零件1级~3级合格。2

8疏松

JB/T8491.5—2008

氮碳共渗零件的疏松按GB/T11354评定,重要零件1级~2级合格,-般零件1级3级合格。9畸变

零件的畸变量应符合图样或工艺文件的规定,不允许冷校正。10验收规则

零件应达到技术要求中规定的有关指标方为合格。10.2外观质量、表面硬度、渗层深度、畸变属必检项目,每炉零件都应进行检验,其余属抽检项目抽检项目应在工艺文件中注明。3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。