GB/T 8814-1998

基本信息

标准号: GB/T 8814-1998

中文名称:门、窗框用硬聚氯乙烯(PVC)型材

标准类别:国家标准(GB)

英文名称: Rigid polyvinyl chloride (PVC) profiles for door and window frames

标准状态:已作废

发布日期:1998-09-02

实施日期:1999-05-01

作废日期:2004-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:188528

标准分类号

标准ICS号:橡胶和塑料工业>>83.140橡胶和塑料制品

中标分类号:轻工、文化与生活用品>>日用玻璃、陶瓷、搪瓷、塑料制品>>Y28日用塑料制品

出版信息

页数:9

标准价格:10.0 元

相关单位信息

复审日期:2004-10-14

起草单位:天津塑料研究所

发布部门:国家质量技术监督局

标准简介

本标准规定了以聚氯乙烯树脂为主要原料,经挤出成型的门、窗框用型材的技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于门、窗框用硬聚氯乙烯型材。 GB/T 8814-1998 门、窗框用硬聚氯乙烯(PVC)型材 GB/T8814-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T8814-1998

本标准参考了日本JISK6785一1985《硬聚氯乙烯窗框用异型材》,在技术内容上与该日本工业标准基本一致。

对GB8814—88进行修订时,保留了GB8814--88中经实践证明适合我国情况又不影响标准先进性的内容,并对某些项目或指标进行了适当的修改,如:增加落锤锤头半径的规定;试样只限于在型材上截取;耐候性颜色变化分级考核;氧指数提高为38%;简支梁冲击强度项采用ISO179:1993《塑料—一简支梁冲击强度的测定》方法进行测试等。本标准从1999年5月1日起实施。本标准从生效之日起,同时代替GB8814-88。本标准由中国轻工总会提出。

本标准由全国塑料制品标准化技术委员会归口。本标准起草单位:天津塑料研究所。本标准主要起草人:王焕琴、马力、邵庆忠、杨善亮。289

1范围

中华人民共和国国家标准

门、窗框用硬聚氯乙烯(PVC)型材Unplasticized polyvinyl chloride (pyC) profilesfor the frames of doors and windowsGB/T 8814--1998

代替GB8814 ---88

本标准规定了以聚氯乙烯树脂为主要原料,经挤出成型的门、窗框用型材(以下简称型材)的技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于门、窗框用硬聚氯乙烯型材。2

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—84评定变色用灰色样卡

GB/T1040--92塑料拉伸性能试验方法GB/T1633—79热塑性塑料软化点(维卡)试验方法GB/T 2406—93

塑料燃烧性能试验方法氧指数法逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2828--81

GB2918—82塑料试样状态调节和试验的标准环境GB/T 3681—83

塑料自然气候曝露试验方法

GB/T 9341-88

塑料弯曲性能试验方法

GB/T 9342—88

塑料洛氏硬度试验方法

塑料氙灯光源曝露试验方法

GB/T 9344---88

IS0 179: 1993

3技术要求

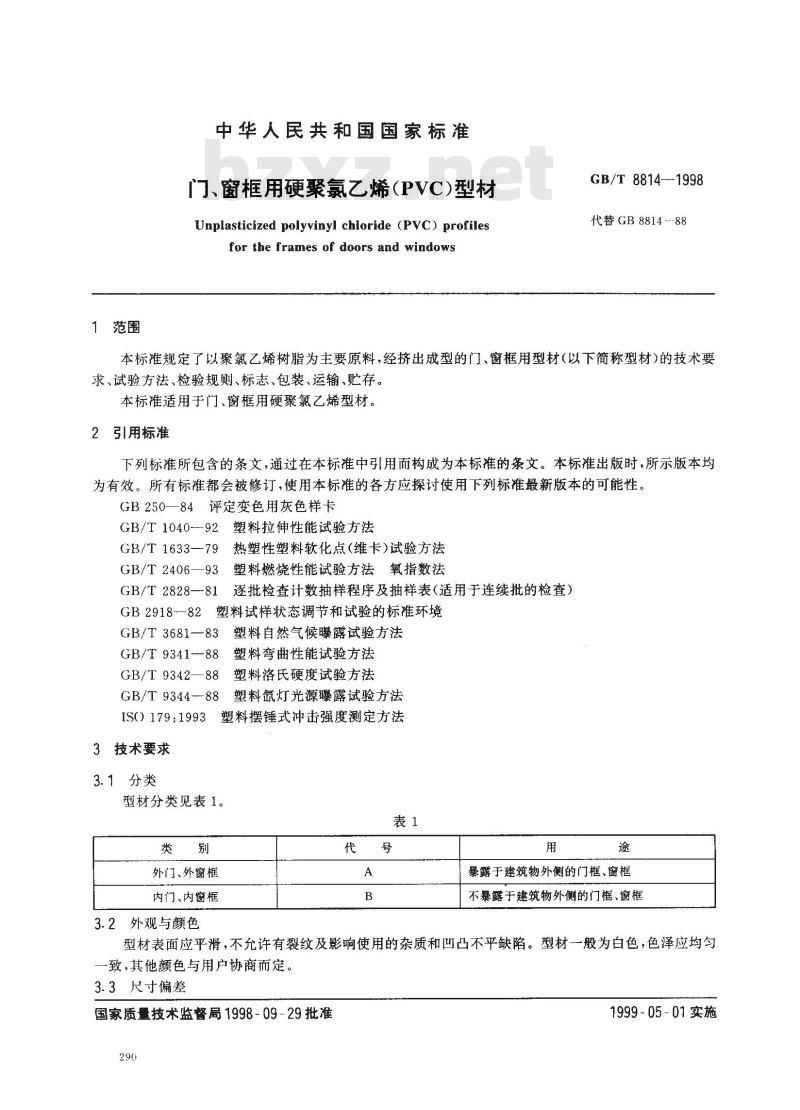

3.1分类

塑料摆锤式冲击强度测定方法

型材分类见表1。

外门、外窗框

内门、内窗框

3.2外观与颜色

暴露于建筑物外侧的门框、窗框不暴露于建筑物外侧的门框、窗框型材表面应平滑,不允许有裂纹及影响使用的杂质和凹凸不平缺陷。型材一一般为白色,色泽应均匀一致,其他颜色与用户协商而定。3.3尺寸偏差

国家质量技术监督局1998-09-29批准290

1999-05-01实施

尺寸偏差见表2。

项目名称

断面尺寸

压边、装配部位配合

弯曲度

3.4质量

GB/T 8814—1998

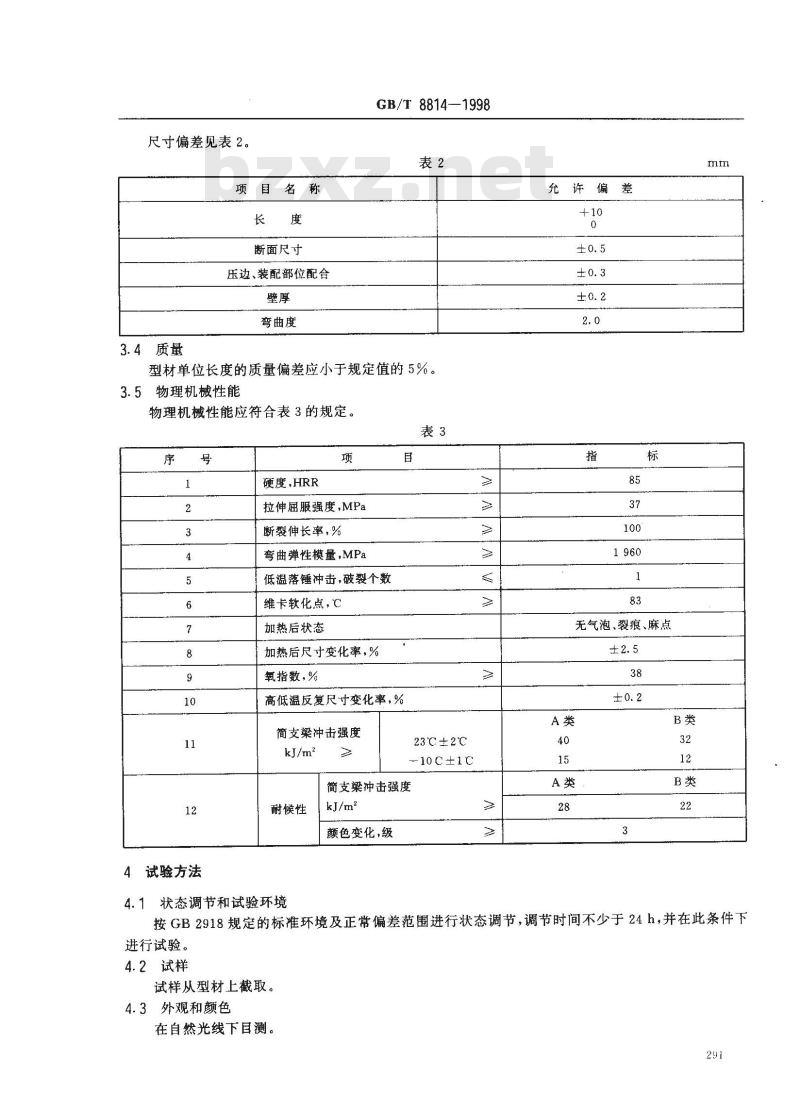

型材单位长度的质量偏差应小于规定值的5%。3.5物理机械性能

物理机械性能应符合表3的规定。表3

试验方法

硬度,HRR

拉伸屈服强度,MPa

断裂伸长率,%

弯曲弹性模量,MPa

低温落锤冲击,破裂个数

维卡软化点,C

加热后状态

加热后尺寸变化率,%

氧指数,%

高低温反复尺寸变化率,%

简支梁冲击强度

耐候性

23℃±2℃

—10 ℃±1℃www.bzxz.net

简支梁冲击强度

颜色变化,级

允许偏差

无气泡、裂痕、麻点

4.1状态调节和试验环境

按GB2918规定的标准环境及正常偏差范围进行状态调节,调节时间不少于24h,并在此条件下进行试验。

4.2试样

试样从型材上截取。

4.3外观和颜色

在自然光线下目测。

4.4弯曲度

GB/T 8814-1998

取三段1m长型材作试样,将试样的侧边平行放在平台的面上,用塞尺测量试样底边与平台的最大距离。

4.5尺寸偏差

长度偏差用精度为 1 mm的量具测量,其他尺寸偏差用精度为0.02 mm的游标卡尺或具有同等或更高精度的量具测量。

4.6硬度

按GB/T9342的规定进行测试。采用三层叠加试样。4.7拉伸强度、断裂伸长率

按GB/T1040的规定进行测试,试样采用1型,拉伸速度选用10mm/min。4.8弯曲弹性模量

按GB/T9341的规定进行测试。

4.9简支梁冲击强度

按JSO179的规定进行测试。

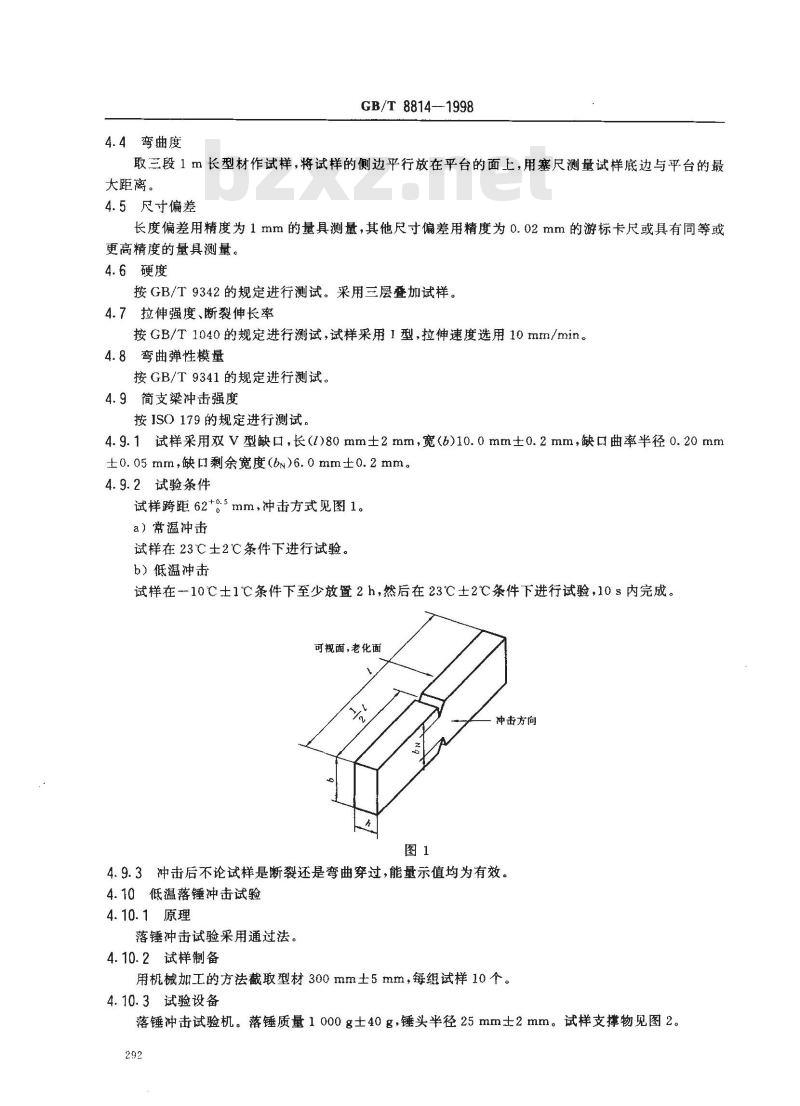

4.9.1试样采用双V型缺口,长(1)80mm士2mm,宽(6)10.0mm±0.2mm,缺口曲率半径0.20mm±0.05mm,缺口剩余宽度(b)6.0mm±0.2mm。4.9.2试验条件

试样跨距62+5mm,冲击方式见图1。a)常温冲击

试样在23℃士2℃条件下进行试验。b)低温冲击

试样在~-10℃士1℃条件下至少放置2h,然后在23℃±2℃条件下进行试验,10s内完成。可视面,老化面

冲击方向

4.9.3冲击后不论试样是断裂还是弯曲穿过,能量示值均为有效。4.10低温落锤冲击试验

4.10.1原理

落锤冲击试验采用通过法。

4.10.2试样制备

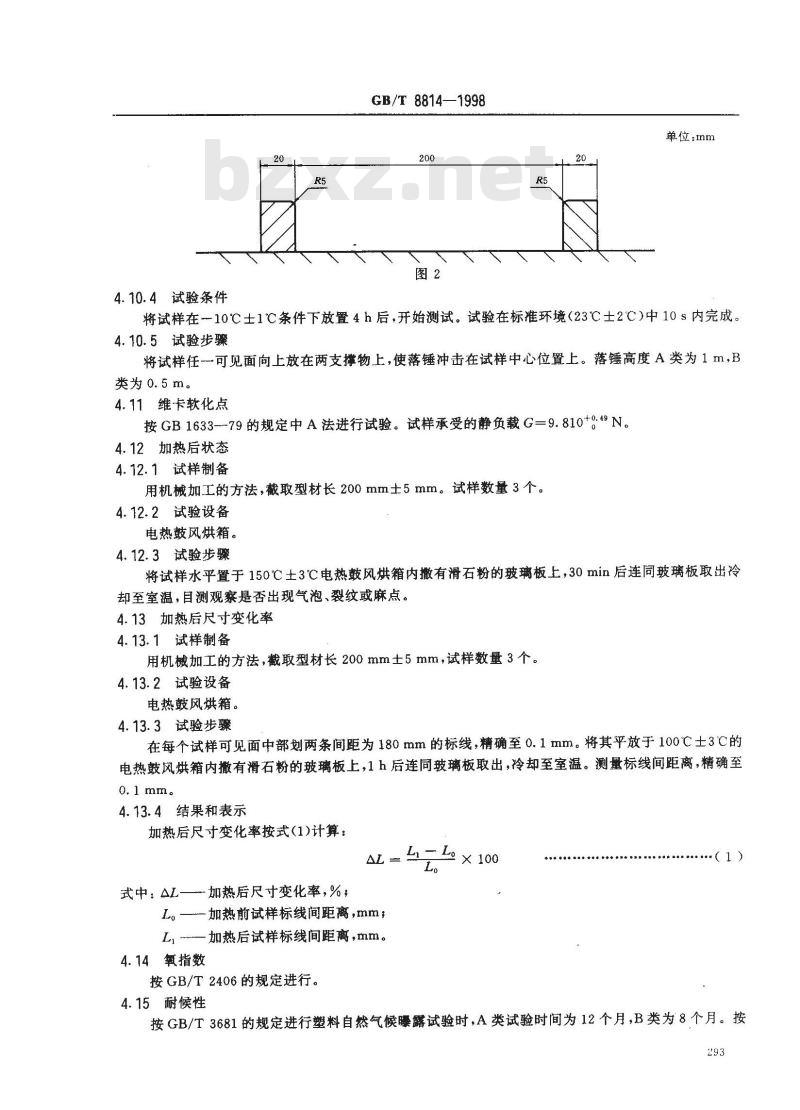

用机械加工的方法截取型材300mm土5mm,每组试样10个。4.10.3试验设备

落锤冲击试验机。落锤质量1000g士40g,锤头半径25mm±2mm。试样支撑物见图2。292

GB/T 8814—1998

单位:mm

4.10.4试验条件

将试样在-10℃士1℃条件下放置4h后,开始测试。试验在标准环境(23℃士2℃)中10s内完成。4.10.5试验步骤

将试样任可见面向上放在两支撑物上,使落锤冲击在试样中心位置上。落锤高度A类为1m,B类为0.5m。

4.11维卡软化点

按GB1633--79的规定中A法进行试验。试样承受的静负载G=9.810+℃49N。4.12加热后状态

4.12.1试样制备

用机械加工的方法,截取型材长200mm士5mm。试样数量3个。4.12.2试验设备

电热鼓风烘箱。

4.12.3试验步骤

将试样水平置于150℃土3℃电热鼓风烘箱内撒有滑石粉的玻璃板上,30min后连同玻璃板取出冷却至室温,自测观察是否出现气泡、裂纹或麻点。4.13加热后尺寸变化率

4.13.1试样制备

用机械加工的方法,截取型材长200mm士5mm,试样数量3个。4.13.2试验设备

电热鼓风烘箱。

4.13.3试验步骤

在每个试样可见面中部划两条间距为180mm的标线,精确至0.1mm。将其平放于100℃士3℃的电热鼓风烘箱内撤有滑石粉的玻璃板上,1h后连同玻璃板取出,冷却至室温。测量标线间距离,精确至0. 1 mm.

4.13.4结果和表示

加热后尺寸变化率按式(1)计算:式中:AL—-加热后尺寸变化率,%;ALo

L。—-加热前试样标线间距离,mm;L,-加热后试样标线间距离,mm。4.14氧指数

按GB/T2406的规定进行。

4.15耐候性

按GB/T3681的规定进行塑料自然气候曝露试验时,A类试验时间为12个月,B类为8个月。按293

GB/T 8814--1998

GB/T9344的规定进行塑料氙灯光源曝露试验时,A类试验时间为1000h.B类为500h,每120min降雨时间为18min,黑板温度为63℃土3℃。4.15.1简支梁冲击试验

试样从型材的可视面上截取,试样的制备及试验应符合4.9的规定,冲击时应使试样的被辐照面背对冲头(见图1)。

4.15.2颜色变化

按GB250的规定测试。

4.16高低温反复尺寸变化

4.16.1试样制备

用机械加工的方法截取型材长500mm±5mm,试样数量3个。4.16.2试验设备

电热鼓风烘箱、冰箱。

4.16.3试验步骤

在每个试样可见面的中部划两条间距为450mm的标线,进行高低温反复5次的试验。如下所示:23℃±2℃--20℃±3℃→23C±2℃-→60℃±3C1h

然后在23土2℃温度下放置12h以上,测定标线间距离,精确至0.1mm。4.16.4结果和表示

高低温反复尺寸变化率按式(2)计算:A

式中:△L-高低温反复尺寸变化率,%试验前标线间距离,mm;

-试验后标线间距离,mm。

5检验规则

5.1检验分类

5.1.1出厂检验

L。×100

出厂检验以批为单位,检验项目表2及表3中的2、3、5、7、8项。5.1.2型式检验

型式检验项目为技术要求全部内容。有下列情况之一,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如原材料、工艺有较大改变,可能影响产品性能时;()正常生产时每三个月进行次检验(耐候性指标除外);d)正常生产每三年进行-一次耐候性检验;e)产品长期停产后,恢复生产时;f)出厂检验结果与上次型式检验有较大差异时;g)国家质量监督机构提出进行型式检验的要求时。5.2抽样与组批

5.2.1组批

以同一原料、工艺、配方、规格,连续生产不超过一个月,产量不超过20的型材为一批。5.2.2抽样

GB/T88141998

5.2.2.1外观、颜色及尺寸检验按GB/T2828规定,采用正常检查-次抽样方案,取一般检查水平1合格质量水平AQL6.5,见表4。表4中Ac、R。以不合格品计。表4

批量范围

91~150

151~280

281~500

501~1200

1 201~3 200

3201~10000

样本大小

合格判定数

单位:根

不合格判定数

5.2.2.2物理机械性能检验,从每批中随机任意抽取产品3根,总数不少于12m,每个项目应分别从3根产品上截取。

5.3判定规则

5.3.1合格项的判定

5.3.1.1外观与尺寸的判定

外观与尺寸检验结果按表4规定进行判定。5.3.1.2物理机械性能的判定

物理机械性能试结果中,若有不合格项时,应从原批中随机抽取双倍样品,对该项且进行复验,复验结果全部合格,则物理机械性能合格。5.3.2合格批的判定

外观、尺寸、物理机械性能检验结果全部合格,则判整批合格。6标志、包装、运输、贮存

6.1标志

每件产品外包装应具有下列标志:采用的标准号、商标、生产单位名称、地址、产品批号、型号、合格证。

6.2包装

型材应捆紧扎牢,用塑料薄膜或其他材料包装。6.3运输

运输时应避免重压,防晒防雨,轻装轻卸。6.4贮存

产品应贮存在阴凉、通风的库房内,平整堆放,堆高不超过1 m,距离热源不小于1m。295

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准参考了日本JISK6785一1985《硬聚氯乙烯窗框用异型材》,在技术内容上与该日本工业标准基本一致。

对GB8814—88进行修订时,保留了GB8814--88中经实践证明适合我国情况又不影响标准先进性的内容,并对某些项目或指标进行了适当的修改,如:增加落锤锤头半径的规定;试样只限于在型材上截取;耐候性颜色变化分级考核;氧指数提高为38%;简支梁冲击强度项采用ISO179:1993《塑料—一简支梁冲击强度的测定》方法进行测试等。本标准从1999年5月1日起实施。本标准从生效之日起,同时代替GB8814-88。本标准由中国轻工总会提出。

本标准由全国塑料制品标准化技术委员会归口。本标准起草单位:天津塑料研究所。本标准主要起草人:王焕琴、马力、邵庆忠、杨善亮。289

1范围

中华人民共和国国家标准

门、窗框用硬聚氯乙烯(PVC)型材Unplasticized polyvinyl chloride (pyC) profilesfor the frames of doors and windowsGB/T 8814--1998

代替GB8814 ---88

本标准规定了以聚氯乙烯树脂为主要原料,经挤出成型的门、窗框用型材(以下简称型材)的技术要求、试验方法、检验规则、标志、包装、运输、贮存。本标准适用于门、窗框用硬聚氯乙烯型材。2

引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB250—84评定变色用灰色样卡

GB/T1040--92塑料拉伸性能试验方法GB/T1633—79热塑性塑料软化点(维卡)试验方法GB/T 2406—93

塑料燃烧性能试验方法氧指数法逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2828--81

GB2918—82塑料试样状态调节和试验的标准环境GB/T 3681—83

塑料自然气候曝露试验方法

GB/T 9341-88

塑料弯曲性能试验方法

GB/T 9342—88

塑料洛氏硬度试验方法

塑料氙灯光源曝露试验方法

GB/T 9344---88

IS0 179: 1993

3技术要求

3.1分类

塑料摆锤式冲击强度测定方法

型材分类见表1。

外门、外窗框

内门、内窗框

3.2外观与颜色

暴露于建筑物外侧的门框、窗框不暴露于建筑物外侧的门框、窗框型材表面应平滑,不允许有裂纹及影响使用的杂质和凹凸不平缺陷。型材一一般为白色,色泽应均匀一致,其他颜色与用户协商而定。3.3尺寸偏差

国家质量技术监督局1998-09-29批准290

1999-05-01实施

尺寸偏差见表2。

项目名称

断面尺寸

压边、装配部位配合

弯曲度

3.4质量

GB/T 8814—1998

型材单位长度的质量偏差应小于规定值的5%。3.5物理机械性能

物理机械性能应符合表3的规定。表3

试验方法

硬度,HRR

拉伸屈服强度,MPa

断裂伸长率,%

弯曲弹性模量,MPa

低温落锤冲击,破裂个数

维卡软化点,C

加热后状态

加热后尺寸变化率,%

氧指数,%

高低温反复尺寸变化率,%

简支梁冲击强度

耐候性

23℃±2℃

—10 ℃±1℃www.bzxz.net

简支梁冲击强度

颜色变化,级

允许偏差

无气泡、裂痕、麻点

4.1状态调节和试验环境

按GB2918规定的标准环境及正常偏差范围进行状态调节,调节时间不少于24h,并在此条件下进行试验。

4.2试样

试样从型材上截取。

4.3外观和颜色

在自然光线下目测。

4.4弯曲度

GB/T 8814-1998

取三段1m长型材作试样,将试样的侧边平行放在平台的面上,用塞尺测量试样底边与平台的最大距离。

4.5尺寸偏差

长度偏差用精度为 1 mm的量具测量,其他尺寸偏差用精度为0.02 mm的游标卡尺或具有同等或更高精度的量具测量。

4.6硬度

按GB/T9342的规定进行测试。采用三层叠加试样。4.7拉伸强度、断裂伸长率

按GB/T1040的规定进行测试,试样采用1型,拉伸速度选用10mm/min。4.8弯曲弹性模量

按GB/T9341的规定进行测试。

4.9简支梁冲击强度

按JSO179的规定进行测试。

4.9.1试样采用双V型缺口,长(1)80mm士2mm,宽(6)10.0mm±0.2mm,缺口曲率半径0.20mm±0.05mm,缺口剩余宽度(b)6.0mm±0.2mm。4.9.2试验条件

试样跨距62+5mm,冲击方式见图1。a)常温冲击

试样在23℃士2℃条件下进行试验。b)低温冲击

试样在~-10℃士1℃条件下至少放置2h,然后在23℃±2℃条件下进行试验,10s内完成。可视面,老化面

冲击方向

4.9.3冲击后不论试样是断裂还是弯曲穿过,能量示值均为有效。4.10低温落锤冲击试验

4.10.1原理

落锤冲击试验采用通过法。

4.10.2试样制备

用机械加工的方法截取型材300mm土5mm,每组试样10个。4.10.3试验设备

落锤冲击试验机。落锤质量1000g士40g,锤头半径25mm±2mm。试样支撑物见图2。292

GB/T 8814—1998

单位:mm

4.10.4试验条件

将试样在-10℃士1℃条件下放置4h后,开始测试。试验在标准环境(23℃士2℃)中10s内完成。4.10.5试验步骤

将试样任可见面向上放在两支撑物上,使落锤冲击在试样中心位置上。落锤高度A类为1m,B类为0.5m。

4.11维卡软化点

按GB1633--79的规定中A法进行试验。试样承受的静负载G=9.810+℃49N。4.12加热后状态

4.12.1试样制备

用机械加工的方法,截取型材长200mm士5mm。试样数量3个。4.12.2试验设备

电热鼓风烘箱。

4.12.3试验步骤

将试样水平置于150℃土3℃电热鼓风烘箱内撒有滑石粉的玻璃板上,30min后连同玻璃板取出冷却至室温,自测观察是否出现气泡、裂纹或麻点。4.13加热后尺寸变化率

4.13.1试样制备

用机械加工的方法,截取型材长200mm士5mm,试样数量3个。4.13.2试验设备

电热鼓风烘箱。

4.13.3试验步骤

在每个试样可见面中部划两条间距为180mm的标线,精确至0.1mm。将其平放于100℃士3℃的电热鼓风烘箱内撤有滑石粉的玻璃板上,1h后连同玻璃板取出,冷却至室温。测量标线间距离,精确至0. 1 mm.

4.13.4结果和表示

加热后尺寸变化率按式(1)计算:式中:AL—-加热后尺寸变化率,%;ALo

L。—-加热前试样标线间距离,mm;L,-加热后试样标线间距离,mm。4.14氧指数

按GB/T2406的规定进行。

4.15耐候性

按GB/T3681的规定进行塑料自然气候曝露试验时,A类试验时间为12个月,B类为8个月。按293

GB/T 8814--1998

GB/T9344的规定进行塑料氙灯光源曝露试验时,A类试验时间为1000h.B类为500h,每120min降雨时间为18min,黑板温度为63℃土3℃。4.15.1简支梁冲击试验

试样从型材的可视面上截取,试样的制备及试验应符合4.9的规定,冲击时应使试样的被辐照面背对冲头(见图1)。

4.15.2颜色变化

按GB250的规定测试。

4.16高低温反复尺寸变化

4.16.1试样制备

用机械加工的方法截取型材长500mm±5mm,试样数量3个。4.16.2试验设备

电热鼓风烘箱、冰箱。

4.16.3试验步骤

在每个试样可见面的中部划两条间距为450mm的标线,进行高低温反复5次的试验。如下所示:23℃±2℃--20℃±3℃→23C±2℃-→60℃±3C1h

然后在23土2℃温度下放置12h以上,测定标线间距离,精确至0.1mm。4.16.4结果和表示

高低温反复尺寸变化率按式(2)计算:A

式中:△L-高低温反复尺寸变化率,%试验前标线间距离,mm;

-试验后标线间距离,mm。

5检验规则

5.1检验分类

5.1.1出厂检验

L。×100

出厂检验以批为单位,检验项目表2及表3中的2、3、5、7、8项。5.1.2型式检验

型式检验项目为技术要求全部内容。有下列情况之一,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如原材料、工艺有较大改变,可能影响产品性能时;()正常生产时每三个月进行次检验(耐候性指标除外);d)正常生产每三年进行-一次耐候性检验;e)产品长期停产后,恢复生产时;f)出厂检验结果与上次型式检验有较大差异时;g)国家质量监督机构提出进行型式检验的要求时。5.2抽样与组批

5.2.1组批

以同一原料、工艺、配方、规格,连续生产不超过一个月,产量不超过20的型材为一批。5.2.2抽样

GB/T88141998

5.2.2.1外观、颜色及尺寸检验按GB/T2828规定,采用正常检查-次抽样方案,取一般检查水平1合格质量水平AQL6.5,见表4。表4中Ac、R。以不合格品计。表4

批量范围

91~150

151~280

281~500

501~1200

1 201~3 200

3201~10000

样本大小

合格判定数

单位:根

不合格判定数

5.2.2.2物理机械性能检验,从每批中随机任意抽取产品3根,总数不少于12m,每个项目应分别从3根产品上截取。

5.3判定规则

5.3.1合格项的判定

5.3.1.1外观与尺寸的判定

外观与尺寸检验结果按表4规定进行判定。5.3.1.2物理机械性能的判定

物理机械性能试结果中,若有不合格项时,应从原批中随机抽取双倍样品,对该项且进行复验,复验结果全部合格,则物理机械性能合格。5.3.2合格批的判定

外观、尺寸、物理机械性能检验结果全部合格,则判整批合格。6标志、包装、运输、贮存

6.1标志

每件产品外包装应具有下列标志:采用的标准号、商标、生产单位名称、地址、产品批号、型号、合格证。

6.2包装

型材应捆紧扎牢,用塑料薄膜或其他材料包装。6.3运输

运输时应避免重压,防晒防雨,轻装轻卸。6.4贮存

产品应贮存在阴凉、通风的库房内,平整堆放,堆高不超过1 m,距离热源不小于1m。295

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。