JC/T 1034-2007

基本信息

标准号: JC/T 1034-2007

中文名称:预应力钢筒混凝土管管模

标准类别:建筑材料行业标准(JC)

标准状态:现行

发布日期:2007-05-29

实施日期:2007-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:6121424

标准分类号

标准ICS号:91.110

中标分类号:建材>>建材机械与设备>>Q92水泥与水泥制品设备

关联标准

出版信息

出版社:建材工业出版社

页数:14页

标准价格:0.0 元

出版日期:2007-11-01

相关单位信息

起草单位:江苏邦威机械制造有限公司、江苏华光双顺机械制造有限公司、中国建材装备有限公司

归口单位:国家建材工业机械标准化技术委员会

提出单位:中国建筑材料工业协会

标准简介

本标准规定了预应力钢筒混凝土管管模的术语、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。本准适用于生产预应力钢筒混凝土管模。其他预应力管模亦可参照使用。 JC/T 1034-2007 预应力钢筒混凝土管管模 JC/T1034-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS91-110

备案号:20870-2007

中华人民共和国建材行业标准

JC/T1034—2007

预应力钢筒混凝士管管模

Moldforprestreesedconcretecylinderpipe2007-05-29发布

2007-11-01实施

中华人民共和国国家发展和改革委员会发布

本标准根据我国预应力混凝土管管模的实际生产及使用现状进行制订。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。JC/T1034—2007

本标准负责起草单位:江苏邦威机械制造有限公司,江苏华光双顺机械制造有限公司、中国建材装备有限公司。

本标准参加起草单位:江苏江都市环球建材机械有限公司、衡阳市安南建材设备制造有限公司。

本标准主要起草人:孟祥建、张爱梅、张勇、董正伟、武长宝、王宪成、陈金山、穆惠民。本标准首次发布。

1范围

预应力钢筒混凝土管管模

JC/T1034—2007

本标准规定了预应力钢筒混凝土管管模的术语、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于生产预应力钢简混凝土管的管模(以下简称管模)。其他预应力管模亦可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700碳素结构钢

GB/T1591低合金结构钢

GB/T1800.4--1999极限与配合标准公差等级和孔轴的极限偏差表GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)GB5083生产设备安全卫生设计总则GB/T13306标牌

JC401.2建材机械用碳钢和低合金钢铸件技术条件JC401.3建材机械用铸钢件缺陷处理规定JC401.4建材机械用铸件交货技术条件水泥机械涂漆防锈技术条件

JC/T402

JC/T406

水泥机械包装技术条件

JC/T532

3术语

建材机械钢焊接件通用技术条件下列术语和定义适用于本标准。3.1

管模公称直径Dnominaidiameterofmold指用管模生产的预应力钢筒混凝土管的公称直径。3.2

管模公称长度Lnominailengthofmold指用管模生产的预应力钢筒混凝土管的有效长度。3.3

管模有效长度Lvirtuallengthofmold指用管模生产的预应力钢筒混凝土管的管体长度。3.4

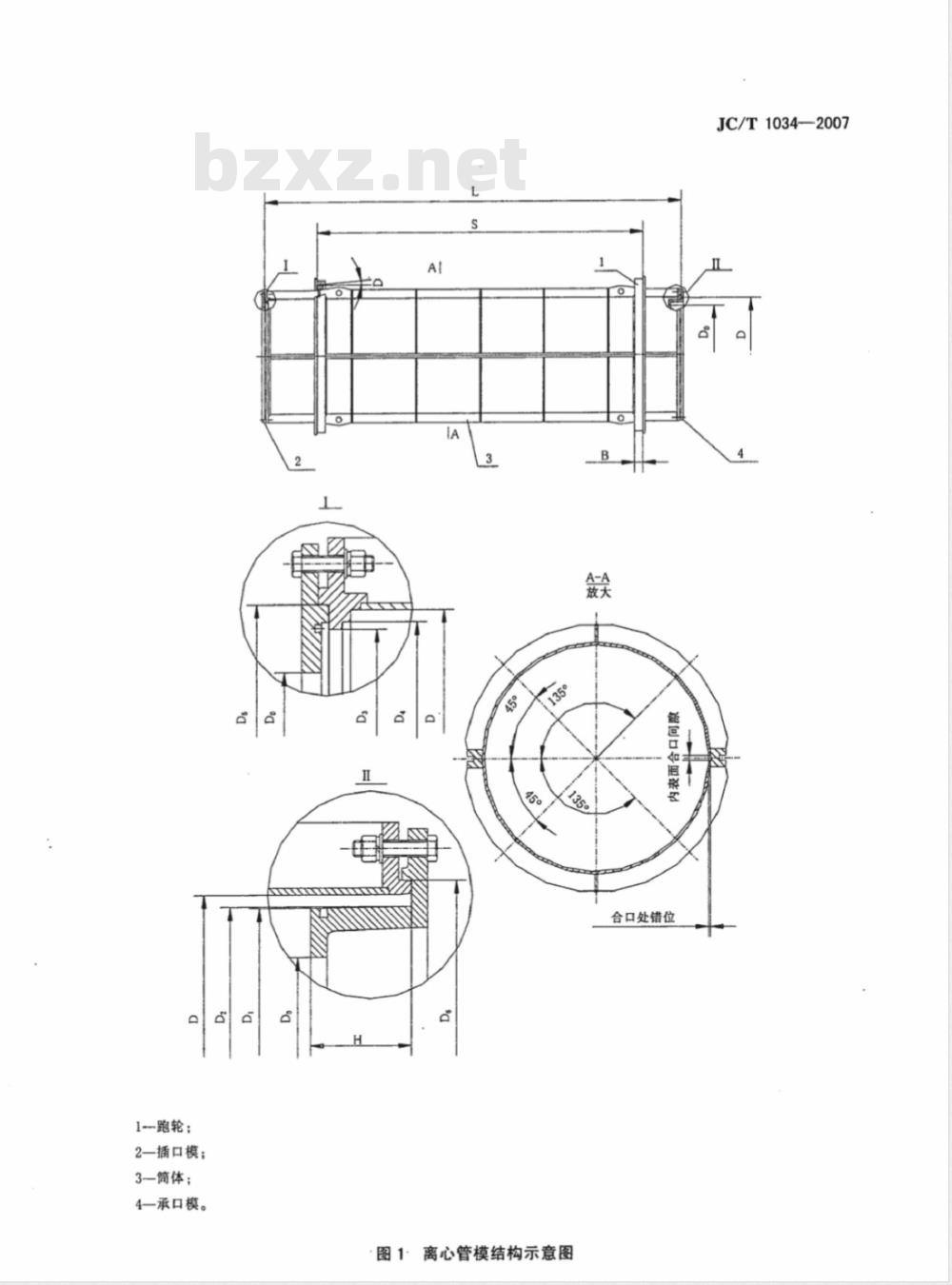

跑轮距Sspacebetweensupport

指管模在成型机上两跑轮轴向定位面之间的距离(见图1)。3.5

JC/T1034——2007

跑轮有效宽度Bwidthof support指跑轮工作面宽度。

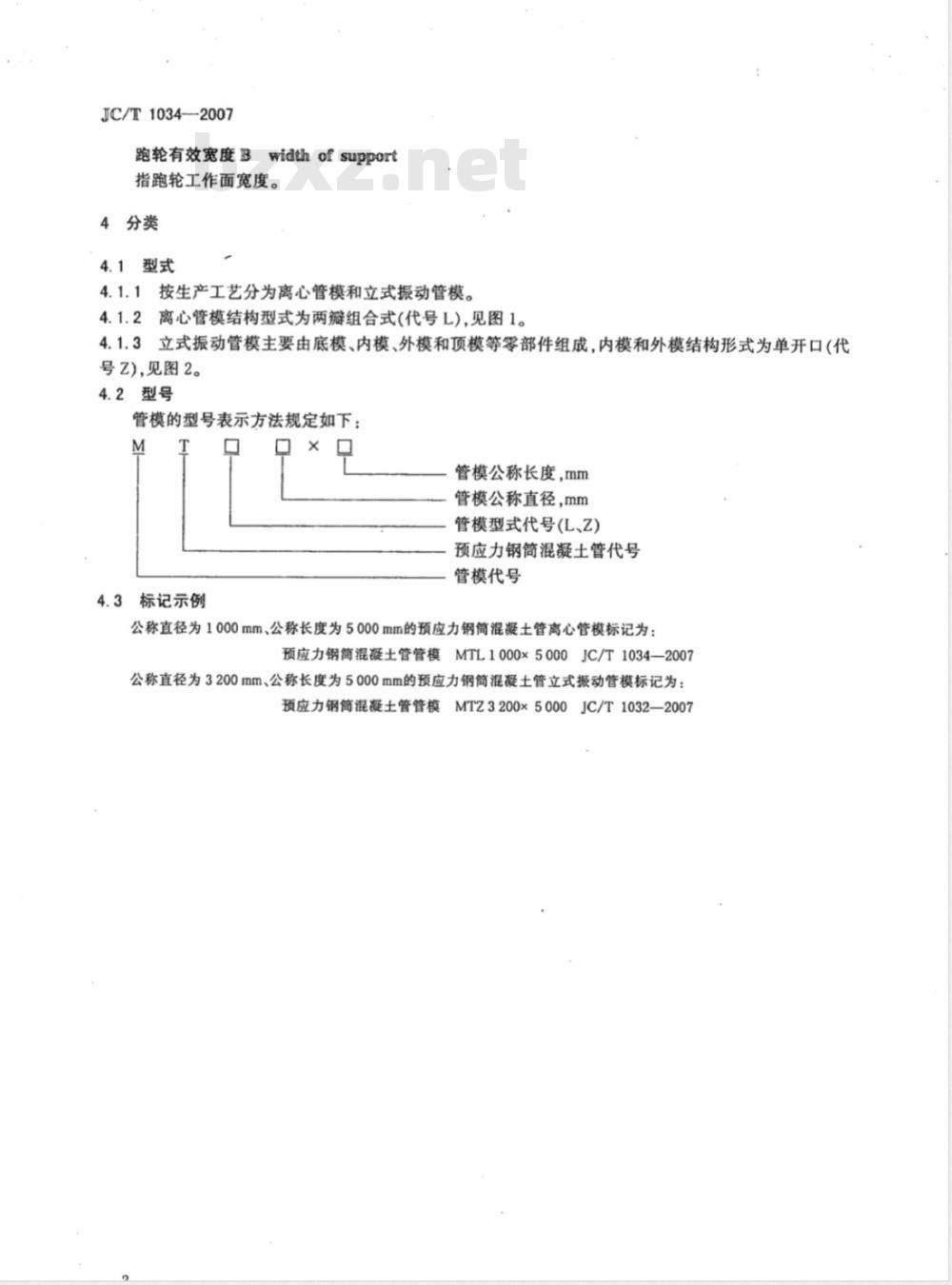

4分类

4.1型式

4.1.1按生产工艺分为离心管模和立式振动管模。4.1.2离心管模结构型式为两瓣组合式(代号L).见图1。4.1.3立式振动管模主要由底模、内模、外模和顶模等零部件组成,内模和外模结构形式为单开口(代号Z)见图2。

4.2、型号

管模的型号表示方法规定如下:M

4.3标记示例

管模公称长度,mm

管模公称直径,mm

管模型式代号(L、Z)

预应力钢筒混凝土管代号

管模代号

公称直径为1000mm、公称长度为5000mm的预应力钢筒混凝土管离心管模标记为:预应力钢筒混凝土管管模MTL1000x5000JC/T1034—2007公称直径为3200mm、公称长度为5000mm的预应力钢筒混凝土管立式振动管模标记为:预应力钢简混凝土管管模MTZ3200×5000JC/T1032—20071跑轮;

2一插口模;

3一筒体;

4一承口模。

图1离心管模结构示意图

合口处错位

JC/T1034—2007

JC/T1034—-2007

1-顶模;

2一内模;

3一外模;

4-底模;

5一振动器底座。

图2立式振动管模结构示意图

4.4基本参数

离心管模的规格及基本数值见表1。4.4.1

表1离心管模的规格及基本数值

管模公称直径D系列

长度L。

长度L

单胶圈Www.bzxZ.net

注:按供需双方协商,也可生产其他规格的管模。4.4.2

立式振动管模的规格及基本数值见表2。900

参数值

1000.81110.81330.81570.8

表2立式振动管模的规格及基本数值公称

有效长度L

单胶圈

双胶圈

外模内径

底模工作面尺寸

单胶圆

双胶圈

JC/T1034--2007

单位为毫米

双胶圈

单位为毫米

顶模工作面尺寸

JC/T1034—2007

有效长度L

单胶圈

双胶圈

表2(续)

外模内径

注:按供需双方协商,也可生产其他规格的管模。5要求

5.1基本要求

底模工作面尺寸

单胶圈

双胶圈

5.1.1管模应符合本标准规定,并按规定程序批准的图样及技术文件制造。项模工作面尺寸

5.1.2图样上线性尺寸的未注公差,机械加工部位应符合GB/T18042000表1中m级的要求;非机械加工部位应符合GB/T1804—2000表1中c级的要求。5.1.3产品设计和制造的安全卫生要求应符合GB5083的规定。5.2材料要求

5.2.1离心管模的筒体、法兰、筋板和联接件等材质应符合GB/T700的有关规定,其机械性能不低于Q235A的要求。

5.2.2立式振动管模的内外模筒体材质应符合GB/T1591的有关规定,其机械性能不低于Q345的要求。

5.2.3铸钢件应符合JC/T401.2、JC/T401.3和JC/T401.4的有关规定。其中离心管模的跑轮材料机械性能不低于ZG310-570的要求;立式振动管模的底模材料机械性能不低于ZG270-500的有关规定;其他铸钢件的机械性能不得低于ZG230-450的有关规定。5.3焊接件要求

5.3.1焊接件应符合JC/T532的规定,其中焊缝表面质量不低于表2中Ⅲ级的要求。筒体焊缝均为连续焊缝。

5.3.2外模筒体内表面和内模筒体外表面焊缝应磨平,磨削表面粗糙度不大于25um,焊缝凹凸不大于0.5mm。

5.4管模工作表面要求

5.4.1尺寸公差要求

5.4.1.1离心管模工作面主要尺寸偏差要求:5.4.1.1.1承口模工作面D,极限偏差为.5mm。5.4.1.1.2承口模工作面D,极限偏差为~0.5mm。5.4.1.1.3插口模工作面D,极限偏差为2mm。5.4.1.1.4插口模工作面D,极限偏差为*0.5mm。5.4.1.2

2立式振动管模工作表面主要尺寸偏差要求:5.4.1.2.1外模筒体顶部和底部内径D极限偏差为。mm,其他部位为±2mm。5.4.1.2.2底模工作面D,极限偏差为~.5mm。JC/T1034—2007

5.4.1.2.3顶模工作面D极限偏差为。°mm,D,极限偏差为mm,D,极限偏差为.5mm。内模筒体顶部外径D。极限偏差为。mm,底部外径D。极限偏差为mm,其他部位为±2mm。5.4.1.2.4

5.4.2形位公差要求

5.4.2.1离心管模

5.4.2.1.1筒体内表面素线直线度偏差不大于筒体总长度的1/2000,每米长度的偏差不大于1mm。5.4.2.1.2合口处错位不大于0.5mm。5.4.2.1.3管模内表面合口间隙不大于1mm。5.4.2.2立式振动

管模外模内表面和内模外表面素线直线度偏差不大于2mm。5.4.3装配要求

5.4.3.1离心工艺管模

5.4.3.1.1跑轮有效宽度B和跑轮距S的尺寸见表3;S的极限偏差为5mm。表3离心工艺管模跑轮有效宽度和跑轮距管

项目名称

跑轮距S

跑轮有效宽度B

单位为毫米

5.4.3.1.2跑轮与支承法兰配合直径的加工精度不低于GB/T1800.4—1999表1中规定的8级的要求,加工表面粗糙度不大于3.2μm,锥面斜角α的偏差:跑轮为,;支承法兰为。,5.4.3.1.3跑轮工作面直径的加工精度不低于GB/T1804一2000表1中规定的9级的要求,加工表面粗糙度不大于12.5μm。

5.4.3.1.4承插口模与筒体联接法兰的定位圆直径Ds、D。的加工精度不低于GB/T1804—1999表1中规定的10级的要求,加工表面粗糙度不大于6.3μm。5.4.3.1.5离心管模与钢筒接触的承口及插口挡圈之间应用胶圈密封。5.4.3.1.6管模装配后两跑轮与筒体的同轴度公差:D。不大于1000mm时公差为Φ1.5mm:D。大于1000mm时公差为2mm。

5.4.3.2立式振动管模

5.4.3.2.1将内模和外模合缝后,竖直放置在一水平台面上,各处光滑平整,无凹凸扁平。5.4.3.2.2外模组装后,外模内表面与底模及顶模配合处最大径向间隙不大于2mm。企口错位大于1mm,间隙不大于1mm。

5.4.3.2.3内模组装后,内模外表面与底模配合处最大径向间隙不大于2mm,内表面与项模配合处最大径向间隙不大于2mm。企口错位大于1mm,间隙不大于1mm。5.4.3.2.4管模的内外模合口配合面、内模与底模配合面、外模与底模配合面以及底模与钢筒接触的配合面应用胶圈密封。

5.4.4工作面粗糙度要求

5.4.4.1管模工作表面不允许有裂纹、麻点、起鳞、刻痕和锈蚀等缺陷。5.4.4.2承插口模的工作面加工表面粗糙度不大于3.2μm,其余加工表面粗糙度不大于12.5μm。5.5胶圈

JC/T1034—2007

5.5.1管模用橡胶密封圈应采用圆形截面的实心或空心胶圈,胶圈的尺寸和体积应与胶槽尺寸和配合间隙相匹配,可以使用压出法制作。每个胶圈的接头只许一处。5.5.2胶圈的材质须致密,无平面扭曲现象,无肉眼可见的杂质、气孔、裂缝及其他有碍使用的缺陷。5.5.3单个胶圈上,凹凸不超过1mm,面积不超过6mm2的不得多于三处。5.5.4胶圈应存放在干燥、阴凉的地方,避免受阳光照射。5.6外观质量

5.6.1管模涂漆防锈应符合JC/T402的规定。5.6.2纵、环向筋板配置应平直。5.6.3管模各部件应无焊渣、毛刺、飞边。5.7试运转要求

5.7.1离心管模空载运转应平稳,无异常响声。5.7.2管模负载运转应平稳,无异常响声。6试验方法

6.1外模筒体内表面和内模筒体外表面焊缝(5.3.2)用钢直尺和塞尺测量。

6.2承口模工作面D,极限偏差(5.4.1.1.1)用游标卡尺或尺测量。

6.3承口模工作面D2极限偏差(5.4.1.1.2)用游标卡尺或T尺测量。

6.4插口模工作面D,极限偏差(5.4.1.1.3)用游标卡尺或尺测量。

6.5插口模工作面D,极限偏差(5.4.1.1.4)用游标卡尺或尺测量。

6.6外模筒体内径D极限偏差(5.4.1.2.1)用游标卡尺或尺测量。

6.7底模工作面D,极限偏差(5.4.1.2.2)用游标卡尺或π尺测量。

6.8顶模工作面D2、D3、D.极限偏差(5.4.1.2.3)用游标卡尺或T尺测量。

6.9内模筒体外径D。极限偏差(5.4.1.2.4)用游标卡尺或π尺测量。

6.10素线直线度(5.4.2.1.1,5.4.2.2)沿筒体素线方向拉一条绷紧的细线,测量该线与被测面之间的间隙;离心管模在半模45°~135°之间取23处测点;立式振动管模的内外模分别从口门起点取8点(沿圆周上均分)检测。6.11合口处错位(5.4.2.1.2,5.4.3.2.2,5.4.3.2.3)用深度尺测量。

6.12合口间隙(5.4.2.1.3,5.4.3.2.2,5.4.3.2.3)用塞尺测量。

6.13跑轮有效宽度和跑轮距(5.4.3.1.1)用钢卷尺测量。;

6.14跑轮与支承法兰配合直径的加工精度(5.4.3.1.2)用游标卡尺或π尺测量。

6.15跑轮与支承法兰配合直径的表面粗糙度(5.4.3.1.2)用粗糙度仪测量。

6.16跑轮与支承法兰锥面斜角α偏差(5.4.3:1.2)用精度为1'的角度规测量。

6.17跑轮工作面直径的加工精度(5.4.3.1.3)用游标卡尺或π尺测量。

6.18跑轮表面粗糙度(5.4.3.1.3)用粗糙度仪测量。

6.19承插口模与筒体联接法兰的定位圆直径的加工精度(5.4.3.1.4)用游标卡尺或T尺测量。

6.20承插口模与筒体联接法兰的定位圆直径的表面粗糙度(5.4.3.1.4)用粗糙度仪测量。

6.21两跑轮与筒体的同轴度(5.4.3.1.6)离心管模组装后置于试验用离心机上用百分表测量其端内表面的圆跳动。6.22内模和外模表面光滑平整(5.4.3.2.1)目测检验。

6.23外模内表面与底模及顶模的间隙(5.4.3.2.2)用塞尺测量。

6.24内模外表面与底模和内表面与顶模的间隙(5.4.3.2.3)用塞尺测量。

6.25管模工作表面缺陷(5.4.4.1)目测检验。

6.26承插口模工作面表面粗糙度(5.4.4.2)用粗糙度仪测量。

6.27胶圈(5.5)

目测检验。

6.28外观质量(5.6)

目测检验。

6.29试运转5.7)

JC/T1034—2007

6.29.1空运转试验,将离心管模置于成型机上按表4的规定运转,运转时间不少于10min;表4离心管模空运转试验

管模公称直径Do,mm

项目名称

离心管模转速

400~600

6.29.2负载试验在使用单位进行,试生产35根管芯。检验规则

7.1检验分类

检验分出厂检验和型式检验。

7.2出厂检验

700~900

转速,r/min

产品出厂前应逐套进行检验合格,并签发合格证。检验项目见表5。1000~1400

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:20870-2007

中华人民共和国建材行业标准

JC/T1034—2007

预应力钢筒混凝士管管模

Moldforprestreesedconcretecylinderpipe2007-05-29发布

2007-11-01实施

中华人民共和国国家发展和改革委员会发布

本标准根据我国预应力混凝土管管模的实际生产及使用现状进行制订。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。JC/T1034—2007

本标准负责起草单位:江苏邦威机械制造有限公司,江苏华光双顺机械制造有限公司、中国建材装备有限公司。

本标准参加起草单位:江苏江都市环球建材机械有限公司、衡阳市安南建材设备制造有限公司。

本标准主要起草人:孟祥建、张爱梅、张勇、董正伟、武长宝、王宪成、陈金山、穆惠民。本标准首次发布。

1范围

预应力钢筒混凝土管管模

JC/T1034—2007

本标准规定了预应力钢筒混凝土管管模的术语、分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于生产预应力钢简混凝土管的管模(以下简称管模)。其他预应力管模亦可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T700碳素结构钢

GB/T1591低合金结构钢

GB/T1800.4--1999极限与配合标准公差等级和孔轴的极限偏差表GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差(eqvISO2768-1:1989)GB5083生产设备安全卫生设计总则GB/T13306标牌

JC401.2建材机械用碳钢和低合金钢铸件技术条件JC401.3建材机械用铸钢件缺陷处理规定JC401.4建材机械用铸件交货技术条件水泥机械涂漆防锈技术条件

JC/T402

JC/T406

水泥机械包装技术条件

JC/T532

3术语

建材机械钢焊接件通用技术条件下列术语和定义适用于本标准。3.1

管模公称直径Dnominaidiameterofmold指用管模生产的预应力钢筒混凝土管的公称直径。3.2

管模公称长度Lnominailengthofmold指用管模生产的预应力钢筒混凝土管的有效长度。3.3

管模有效长度Lvirtuallengthofmold指用管模生产的预应力钢筒混凝土管的管体长度。3.4

跑轮距Sspacebetweensupport

指管模在成型机上两跑轮轴向定位面之间的距离(见图1)。3.5

JC/T1034——2007

跑轮有效宽度Bwidthof support指跑轮工作面宽度。

4分类

4.1型式

4.1.1按生产工艺分为离心管模和立式振动管模。4.1.2离心管模结构型式为两瓣组合式(代号L).见图1。4.1.3立式振动管模主要由底模、内模、外模和顶模等零部件组成,内模和外模结构形式为单开口(代号Z)见图2。

4.2、型号

管模的型号表示方法规定如下:M

4.3标记示例

管模公称长度,mm

管模公称直径,mm

管模型式代号(L、Z)

预应力钢筒混凝土管代号

管模代号

公称直径为1000mm、公称长度为5000mm的预应力钢筒混凝土管离心管模标记为:预应力钢筒混凝土管管模MTL1000x5000JC/T1034—2007公称直径为3200mm、公称长度为5000mm的预应力钢筒混凝土管立式振动管模标记为:预应力钢简混凝土管管模MTZ3200×5000JC/T1032—20071跑轮;

2一插口模;

3一筒体;

4一承口模。

图1离心管模结构示意图

合口处错位

JC/T1034—2007

JC/T1034—-2007

1-顶模;

2一内模;

3一外模;

4-底模;

5一振动器底座。

图2立式振动管模结构示意图

4.4基本参数

离心管模的规格及基本数值见表1。4.4.1

表1离心管模的规格及基本数值

管模公称直径D系列

长度L。

长度L

单胶圈Www.bzxZ.net

注:按供需双方协商,也可生产其他规格的管模。4.4.2

立式振动管模的规格及基本数值见表2。900

参数值

1000.81110.81330.81570.8

表2立式振动管模的规格及基本数值公称

有效长度L

单胶圈

双胶圈

外模内径

底模工作面尺寸

单胶圆

双胶圈

JC/T1034--2007

单位为毫米

双胶圈

单位为毫米

顶模工作面尺寸

JC/T1034—2007

有效长度L

单胶圈

双胶圈

表2(续)

外模内径

注:按供需双方协商,也可生产其他规格的管模。5要求

5.1基本要求

底模工作面尺寸

单胶圈

双胶圈

5.1.1管模应符合本标准规定,并按规定程序批准的图样及技术文件制造。项模工作面尺寸

5.1.2图样上线性尺寸的未注公差,机械加工部位应符合GB/T18042000表1中m级的要求;非机械加工部位应符合GB/T1804—2000表1中c级的要求。5.1.3产品设计和制造的安全卫生要求应符合GB5083的规定。5.2材料要求

5.2.1离心管模的筒体、法兰、筋板和联接件等材质应符合GB/T700的有关规定,其机械性能不低于Q235A的要求。

5.2.2立式振动管模的内外模筒体材质应符合GB/T1591的有关规定,其机械性能不低于Q345的要求。

5.2.3铸钢件应符合JC/T401.2、JC/T401.3和JC/T401.4的有关规定。其中离心管模的跑轮材料机械性能不低于ZG310-570的要求;立式振动管模的底模材料机械性能不低于ZG270-500的有关规定;其他铸钢件的机械性能不得低于ZG230-450的有关规定。5.3焊接件要求

5.3.1焊接件应符合JC/T532的规定,其中焊缝表面质量不低于表2中Ⅲ级的要求。筒体焊缝均为连续焊缝。

5.3.2外模筒体内表面和内模筒体外表面焊缝应磨平,磨削表面粗糙度不大于25um,焊缝凹凸不大于0.5mm。

5.4管模工作表面要求

5.4.1尺寸公差要求

5.4.1.1离心管模工作面主要尺寸偏差要求:5.4.1.1.1承口模工作面D,极限偏差为.5mm。5.4.1.1.2承口模工作面D,极限偏差为~0.5mm。5.4.1.1.3插口模工作面D,极限偏差为2mm。5.4.1.1.4插口模工作面D,极限偏差为*0.5mm。5.4.1.2

2立式振动管模工作表面主要尺寸偏差要求:5.4.1.2.1外模筒体顶部和底部内径D极限偏差为。mm,其他部位为±2mm。5.4.1.2.2底模工作面D,极限偏差为~.5mm。JC/T1034—2007

5.4.1.2.3顶模工作面D极限偏差为。°mm,D,极限偏差为mm,D,极限偏差为.5mm。内模筒体顶部外径D。极限偏差为。mm,底部外径D。极限偏差为mm,其他部位为±2mm。5.4.1.2.4

5.4.2形位公差要求

5.4.2.1离心管模

5.4.2.1.1筒体内表面素线直线度偏差不大于筒体总长度的1/2000,每米长度的偏差不大于1mm。5.4.2.1.2合口处错位不大于0.5mm。5.4.2.1.3管模内表面合口间隙不大于1mm。5.4.2.2立式振动

管模外模内表面和内模外表面素线直线度偏差不大于2mm。5.4.3装配要求

5.4.3.1离心工艺管模

5.4.3.1.1跑轮有效宽度B和跑轮距S的尺寸见表3;S的极限偏差为5mm。表3离心工艺管模跑轮有效宽度和跑轮距管

项目名称

跑轮距S

跑轮有效宽度B

单位为毫米

5.4.3.1.2跑轮与支承法兰配合直径的加工精度不低于GB/T1800.4—1999表1中规定的8级的要求,加工表面粗糙度不大于3.2μm,锥面斜角α的偏差:跑轮为,;支承法兰为。,5.4.3.1.3跑轮工作面直径的加工精度不低于GB/T1804一2000表1中规定的9级的要求,加工表面粗糙度不大于12.5μm。

5.4.3.1.4承插口模与筒体联接法兰的定位圆直径Ds、D。的加工精度不低于GB/T1804—1999表1中规定的10级的要求,加工表面粗糙度不大于6.3μm。5.4.3.1.5离心管模与钢筒接触的承口及插口挡圈之间应用胶圈密封。5.4.3.1.6管模装配后两跑轮与筒体的同轴度公差:D。不大于1000mm时公差为Φ1.5mm:D。大于1000mm时公差为2mm。

5.4.3.2立式振动管模

5.4.3.2.1将内模和外模合缝后,竖直放置在一水平台面上,各处光滑平整,无凹凸扁平。5.4.3.2.2外模组装后,外模内表面与底模及顶模配合处最大径向间隙不大于2mm。企口错位大于1mm,间隙不大于1mm。

5.4.3.2.3内模组装后,内模外表面与底模配合处最大径向间隙不大于2mm,内表面与项模配合处最大径向间隙不大于2mm。企口错位大于1mm,间隙不大于1mm。5.4.3.2.4管模的内外模合口配合面、内模与底模配合面、外模与底模配合面以及底模与钢筒接触的配合面应用胶圈密封。

5.4.4工作面粗糙度要求

5.4.4.1管模工作表面不允许有裂纹、麻点、起鳞、刻痕和锈蚀等缺陷。5.4.4.2承插口模的工作面加工表面粗糙度不大于3.2μm,其余加工表面粗糙度不大于12.5μm。5.5胶圈

JC/T1034—2007

5.5.1管模用橡胶密封圈应采用圆形截面的实心或空心胶圈,胶圈的尺寸和体积应与胶槽尺寸和配合间隙相匹配,可以使用压出法制作。每个胶圈的接头只许一处。5.5.2胶圈的材质须致密,无平面扭曲现象,无肉眼可见的杂质、气孔、裂缝及其他有碍使用的缺陷。5.5.3单个胶圈上,凹凸不超过1mm,面积不超过6mm2的不得多于三处。5.5.4胶圈应存放在干燥、阴凉的地方,避免受阳光照射。5.6外观质量

5.6.1管模涂漆防锈应符合JC/T402的规定。5.6.2纵、环向筋板配置应平直。5.6.3管模各部件应无焊渣、毛刺、飞边。5.7试运转要求

5.7.1离心管模空载运转应平稳,无异常响声。5.7.2管模负载运转应平稳,无异常响声。6试验方法

6.1外模筒体内表面和内模筒体外表面焊缝(5.3.2)用钢直尺和塞尺测量。

6.2承口模工作面D,极限偏差(5.4.1.1.1)用游标卡尺或尺测量。

6.3承口模工作面D2极限偏差(5.4.1.1.2)用游标卡尺或T尺测量。

6.4插口模工作面D,极限偏差(5.4.1.1.3)用游标卡尺或尺测量。

6.5插口模工作面D,极限偏差(5.4.1.1.4)用游标卡尺或尺测量。

6.6外模筒体内径D极限偏差(5.4.1.2.1)用游标卡尺或尺测量。

6.7底模工作面D,极限偏差(5.4.1.2.2)用游标卡尺或π尺测量。

6.8顶模工作面D2、D3、D.极限偏差(5.4.1.2.3)用游标卡尺或T尺测量。

6.9内模筒体外径D。极限偏差(5.4.1.2.4)用游标卡尺或π尺测量。

6.10素线直线度(5.4.2.1.1,5.4.2.2)沿筒体素线方向拉一条绷紧的细线,测量该线与被测面之间的间隙;离心管模在半模45°~135°之间取23处测点;立式振动管模的内外模分别从口门起点取8点(沿圆周上均分)检测。6.11合口处错位(5.4.2.1.2,5.4.3.2.2,5.4.3.2.3)用深度尺测量。

6.12合口间隙(5.4.2.1.3,5.4.3.2.2,5.4.3.2.3)用塞尺测量。

6.13跑轮有效宽度和跑轮距(5.4.3.1.1)用钢卷尺测量。;

6.14跑轮与支承法兰配合直径的加工精度(5.4.3.1.2)用游标卡尺或π尺测量。

6.15跑轮与支承法兰配合直径的表面粗糙度(5.4.3.1.2)用粗糙度仪测量。

6.16跑轮与支承法兰锥面斜角α偏差(5.4.3:1.2)用精度为1'的角度规测量。

6.17跑轮工作面直径的加工精度(5.4.3.1.3)用游标卡尺或π尺测量。

6.18跑轮表面粗糙度(5.4.3.1.3)用粗糙度仪测量。

6.19承插口模与筒体联接法兰的定位圆直径的加工精度(5.4.3.1.4)用游标卡尺或T尺测量。

6.20承插口模与筒体联接法兰的定位圆直径的表面粗糙度(5.4.3.1.4)用粗糙度仪测量。

6.21两跑轮与筒体的同轴度(5.4.3.1.6)离心管模组装后置于试验用离心机上用百分表测量其端内表面的圆跳动。6.22内模和外模表面光滑平整(5.4.3.2.1)目测检验。

6.23外模内表面与底模及顶模的间隙(5.4.3.2.2)用塞尺测量。

6.24内模外表面与底模和内表面与顶模的间隙(5.4.3.2.3)用塞尺测量。

6.25管模工作表面缺陷(5.4.4.1)目测检验。

6.26承插口模工作面表面粗糙度(5.4.4.2)用粗糙度仪测量。

6.27胶圈(5.5)

目测检验。

6.28外观质量(5.6)

目测检验。

6.29试运转5.7)

JC/T1034—2007

6.29.1空运转试验,将离心管模置于成型机上按表4的规定运转,运转时间不少于10min;表4离心管模空运转试验

管模公称直径Do,mm

项目名称

离心管模转速

400~600

6.29.2负载试验在使用单位进行,试生产35根管芯。检验规则

7.1检验分类

检验分出厂检验和型式检验。

7.2出厂检验

700~900

转速,r/min

产品出厂前应逐套进行检验合格,并签发合格证。检验项目见表5。1000~1400

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。