JB/T 6046-1992

基本信息

标准号: JB/T 6046-1992

中文名称:碳钢、低合金钢焊接构件 焊后热处理方法

标准类别:机械行业标准(JB)

英文名称: Post-weld heat treatment method for carbon steel and low alloy steel welded components

标准状态:现行

发布日期:1992-05-05

实施日期:1993-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:146845

标准分类号

中标分类号:机械>>加工工艺>>J33焊接与切割

关联标准

采标情况:neq JIS Z3700-89

出版信息

出版社:机械工业出版社

页数:7页

标准价格:12.0 元

出版日期:1993-06-01

相关单位信息

起草人:朴东光、张宝德、方卫民

起草单位:哈尔滨焊接研究所

提出单位:机械电子工业部哈尔滨焊接研究所

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了碳钢、低合金钢焊接构件的焊后热处理方法。本标准适用于锅炉、压力容器的碳钢、低合金钢产品,以改善接头性能,降低焊接残余应力为主要目的而实施的焊后热处理。其他产品的焊后热处理亦可参照执行。 JB/T 6046-1992 碳钢、低合金钢焊接构件 焊后热处理方法 JB/T6046-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

碳钢、低合金钢焊接构件

焊后热处理方法

1主题内容与适用范醒

本标准规定了碳钢、低合金钢焊接构件的焊后热处理方法。JB/T 6046-92

本标准适用于锅炉、压力容器的碳钢、低合金钢产品,以改善接头性能,降低焊接残余应力为主要目的而实施的焊后热处理。其他产品的焊后热处理亦可参照执行。2引用标准

钢制压力容器

GB3375焊接名词术语

GB7232金属热处理工艺术语

GB9452热处理炉有效加热区测定方法GBJ94球形储继施工及验收规范

锅炉受压元件焊接技术条件

JB1613

3术语

“焊后热处理”,*局部热处理”术语定义分别按GB3375和GB7232规定。炉内热处理将被加热体整体一次放人热处理炉内进行的热处理。分段热处理炉内热处理时,因受条件限制,被加热件不能一次整体人炉,在有附加条件的基础上分段多次人炉进行的热处理。

整体炉外热处理以适当的加热方式,在炉外将被加热件整体加热所进行的热处理。中间热处理在制造过程中,对于反复受热的焊接区及母村,为了保证焊接质量及接头性能,在施焊工序中在较低温度下进行的热处理4爆后热处理的工艺要求

4.1通刚

4.1.1焊后热处理的管理

焊后热处理的管理内容包括:

热处理方法及设备的选择,

被加热件温度或炉温的检测:

被加热件外观质量、形状、尺寸的保证及检验;焊后热处理情况的记录!

其他可能影响热处理效果因素的考虑。焊后热处理工艺规范的选择

中华人民共和国机械电子工业部1992-05-05批准1993-07-01实施

JB/T6046-92

进行焊后热处理时,应在充分考虑焊接结构的母材、焊接材料、服役状态,焊接工艺规范及结构特征等诸多因素的基础上,根据产品有关的设计及制造法规,技术条件或工艺评定结果,对焊后热处理的工艺规范予以具体规定。

热处理工艺规范一般包括:

保温温度及其允许的范围;

保温温度的选择参见渐录A(补充件)。b,保温时间:

保温时间的选择参见附录A。

c.加热速度;

在加热过程中,一般在400℃(特殊条件下可为300℃)以上温度范围内,应控制加热速度。对于炉内热处理及局部热处理,加热速度应满足下列要求:R,≤220×25/8,且最大不超过220℃/h式中:Ri——加热速度,C/h;

母材的厚度,mm

对于整体炉外热处理,加热速度宜控制在80℃/h以下。d.拎却速度;

在冷却过程中,一般在400℃(特殊条件下可为300℃)以上温度范围内,应控制冷却速度。对于炉内热处理及局部热处理,冷却速度应满足下列要求:Rz≤275×25/8,且最大不超过275℃/h式中:R2-冷却速度,℃/h。

对于整体炉外热处理,冷却速度宜控制在30~50℃/h范围内。被加热部件的温差。

在加热及冷却过程中,被加热件的加热部分在4500mm范围内的最大温差不得超过130℃。在保温过程中,对炉内热处理而言,被加热部分各处的最大温差不应超过50℃,而对整体炉外热处理及局部热处理而言,在规定的有效加热范围内,被加热部分各处的最大温差一般不应超过85℃。4.1.3加热装置的选择

加热装置应符合以下要求:

能够满足热处理的工艺要求;

在热处理过程中,对被加热件无有害的影响;c

能保证被加热件的加热部分均勾热透:被加热件经热处理之后,其变形能满足设计及使用要求,d.

能够准确地测量和控制温度

4.1.4异种钢焊接接头的热处理要求对于异种钢焊接接头进行热处理时,一般应按母材热处理工艺要求的规范进行。同时还应综合考患接头两侧母材的性能。

4.1.5受压元件与非受压元件焊接接头的热处理要求对受压元件与非受压元件焊接接头进行热处理时,一般应按受压元件的热处理工艺规范进行。4.2施工要求

4.2.1炉内热处理

对于有焊后热处理要求的产品,应尽可能选择炉内热处理方法。进行炉内热处理时,应在满足4.1条的基础上,还应注意:热处理炉应满足GB9542的有关规定。如果积累了炉温与被加热件温度的对应关系值,炉内辞,

热处理时,一般允许利用炉温推算被加热件的温度。但对特殊或重要的焊接产品、温度测量一般应以安418

置在被加热件上的热电偶为准;JB/T6046—92

b。被加热件应整齐地安置于热处理炉的有效加热区内。避免火焰直接喷射工件,应保证炉内热量均勾、流通。为了防止拘束应力及变形的产生,还应注意合理安置被加热件的支座;c.被加热件人炉或出炉时的炉内温度一般不得超过400℃。但对厚度差较大、结构复杂、尺寸稳定性要求较高、残余应力值要求较低的被加热件,应根据具体的实际情况,被加热件人炉或出炉时的炉内温度一般不得超过300℃。

4.2.2分段热处理

进行分段热处理时,应在满足4.1条的基础上,还应注意:被加热件分段人炉进行热处理时,重复加热部分应大于1500mm;a

被加热件的炉外部分应采敢适当的保温措施,以免温度梯度过大而产生不良影响,b.

心。炉外部分应合理安置支座,避免有害的热胀冷缩。4.2.3整体炉外热处理

进行整体炉外热处理时,应在满足4.1条的基础上,还应注意:考虑气候变化、意外停电等因素对热处理带来的不利影响及应急措施;应采取必要的措施,保证被加热件温度的均勾稳定,避免被加热件、支撑结构、底座等因热胀冷b,

缩产生拘束应力及变形;

C,保温及温度的测量可参照GBJ94的有关规定执行。4.2.4局部热处理

进行局部热处理时,应在满足4.1条的基础上,还应注意:靠近加热区的非加热部分应采取适当的保温措施,以保证被加热件的温度梯度不产生有害的a

影响,

b.对壳体上的环缝,或壳体与封头连接的环缝进行局部热处理时,应将包括环缝在内的容器整个周圈均勾加热至所需的温度。根据具体产品要求,环缝每侧环形加热带的宽度应大于容器壁厚2一3倍;c.对接管或其他附件与壳体或封头相连接的焊缝进行局部热处理时,应将包括接管或其他附件在内的容器周图均匀加热至所需的温度。根据具体产品要求,环形加热带的宽度自接管或其他附件与容器相连的焊缝算出,至少为容器壁厚的3-~6倍以上。4.2.5中间热处理

在施焊工序间需要进行中间热处理时,应根据所选用的热处理方法,参照4.1及4.2条的有关规定执行。

JB/T6046—92

附康A

常用钢种的焊后热处理工艺规范(补充件)

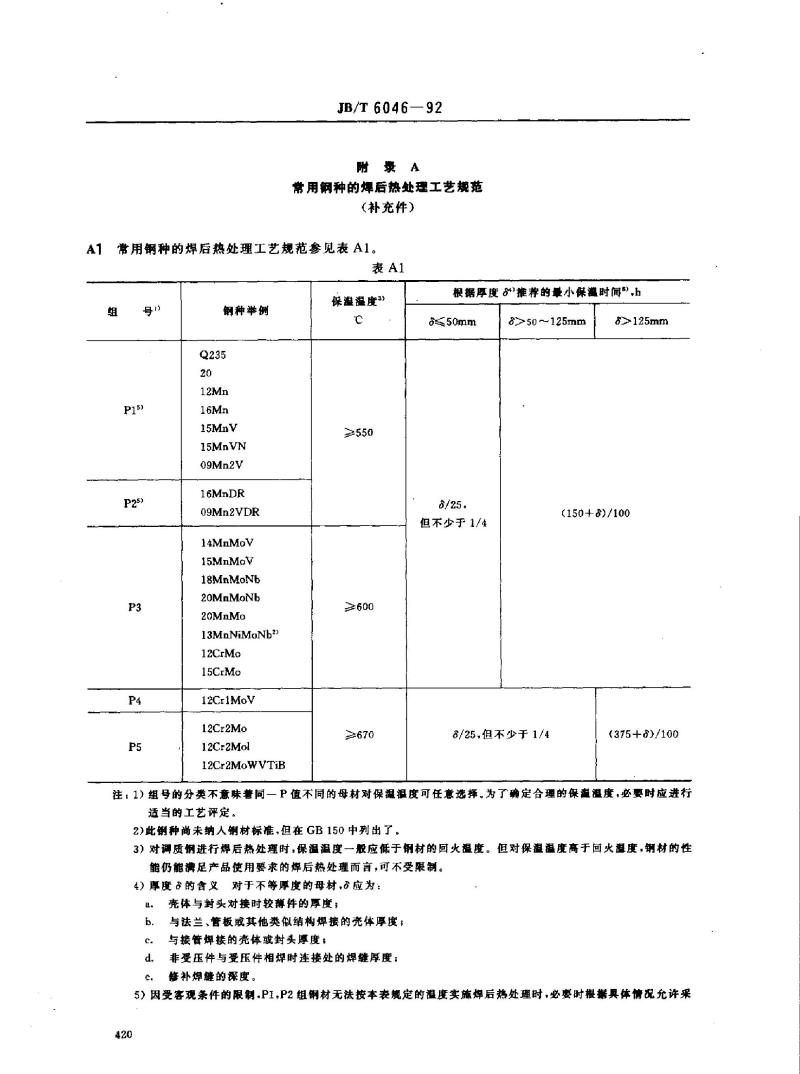

A1常用钢种的焊后热处理工艺规范参见表A1。表A1

保温温度”》

钢种举例

15MnVN

09Mn2V

16MnDR

09Mn2VDR

14MnMoy

15MnMoV

1&MnMoNb

20MnMoNb

20MnMo

13MnNiMoNbz

12CrMo

15CrMo

12Cr1MoV

12Cr2Mo

12Cr2Mol

12Cr2MoW VTiB

≥670

根据厚度 推荐的量小保温时闻”,h≤50mm

但不少于1/4

8>50~125mm

8>125mm

(150+8)/100

8/25,但不少于1/4

(375+$)/100

注:1)组号的分类不意味誉同一P值不同的母材对保温泪度可任意选择。为了确定合理的保温温度,必要时应进行适当的工艺评定。

2此钢种尚未纳人钢材标准,但在GB150中列出了。3)对调质制进行焊后热处理时,保温温度一般应低于钢材的回火担度。但对保温温度高于回火温度,钢材的性能仍能满足产品使用要求的焊后热处理而言,可不受限制。4)厚度的含义对于不等厚度的母材,应为:E.

壳体与封头对接时较薄件的厚度;与法兰、管板或其他类似结构焊接的壳体厚度;与接管焊接的壳体或封头厚度;非受压件与受压件相焊时连接处的焊缝厚度:修补焊缝的深度。

5)因受客观条件的限制,P1,P2组钢材无法按本表规定的温度实施焊后热处理时,必要时根据具体情况允许采420

JB/T6046—92

用在较低温度下(不低于500℃)适当延长保温时间的方法进行焊后热处理。6)保瘟时间可以累计计算。

附录B

焊后热处理工艺记最

(参考件)

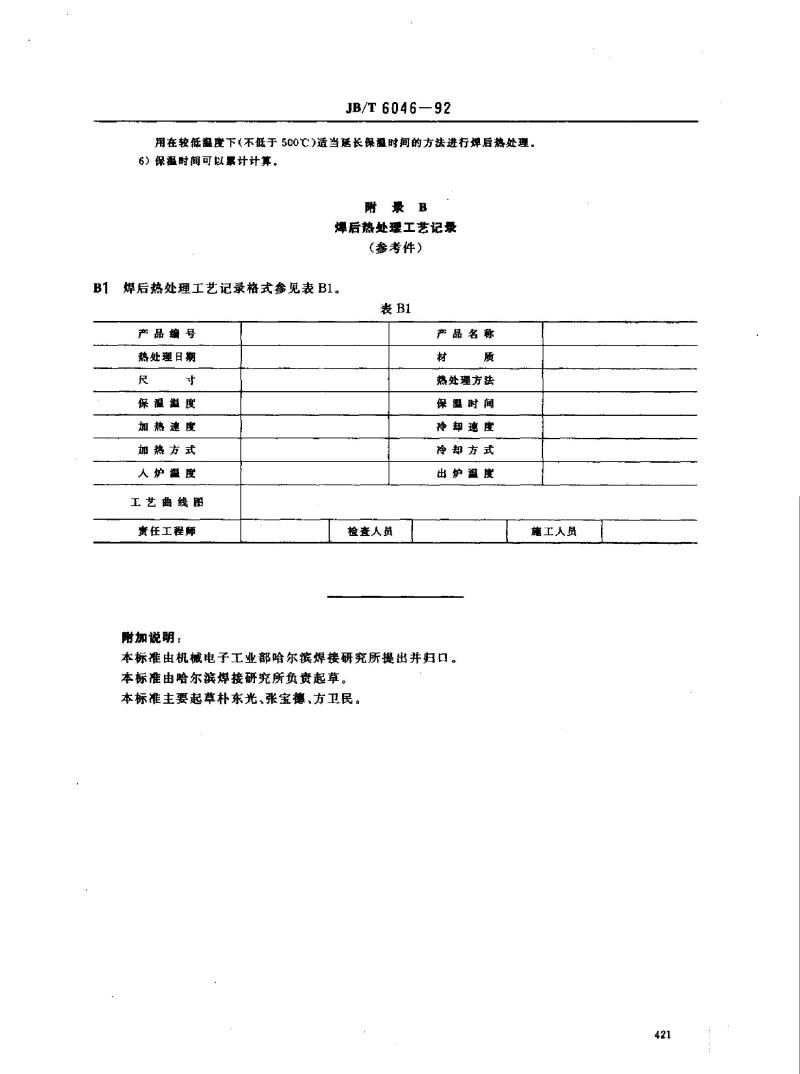

B1焊后热处理工艺记录格式参见表B1。表B1

产品编号

热处理日期

保温温度

加热速度

加热方式

人炉温度

工艺曲线图

责任工程师

附加说明:

检查人员

产品名称

热处理方法

保温时间

冷却瑰度bzxZ.net

冷却方式

出炉温度

施工人员

本标准由机械电子工业部哈尔滨焊接研究所提出并归口。本标准由哈尔滨焊接研究所负责起草。本标准主要起草朴东光,张宝德、方卫民。421

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

碳钢、低合金钢焊接构件

焊后热处理方法

1主题内容与适用范醒

本标准规定了碳钢、低合金钢焊接构件的焊后热处理方法。JB/T 6046-92

本标准适用于锅炉、压力容器的碳钢、低合金钢产品,以改善接头性能,降低焊接残余应力为主要目的而实施的焊后热处理。其他产品的焊后热处理亦可参照执行。2引用标准

钢制压力容器

GB3375焊接名词术语

GB7232金属热处理工艺术语

GB9452热处理炉有效加热区测定方法GBJ94球形储继施工及验收规范

锅炉受压元件焊接技术条件

JB1613

3术语

“焊后热处理”,*局部热处理”术语定义分别按GB3375和GB7232规定。炉内热处理将被加热体整体一次放人热处理炉内进行的热处理。分段热处理炉内热处理时,因受条件限制,被加热件不能一次整体人炉,在有附加条件的基础上分段多次人炉进行的热处理。

整体炉外热处理以适当的加热方式,在炉外将被加热件整体加热所进行的热处理。中间热处理在制造过程中,对于反复受热的焊接区及母村,为了保证焊接质量及接头性能,在施焊工序中在较低温度下进行的热处理4爆后热处理的工艺要求

4.1通刚

4.1.1焊后热处理的管理

焊后热处理的管理内容包括:

热处理方法及设备的选择,

被加热件温度或炉温的检测:

被加热件外观质量、形状、尺寸的保证及检验;焊后热处理情况的记录!

其他可能影响热处理效果因素的考虑。焊后热处理工艺规范的选择

中华人民共和国机械电子工业部1992-05-05批准1993-07-01实施

JB/T6046-92

进行焊后热处理时,应在充分考虑焊接结构的母材、焊接材料、服役状态,焊接工艺规范及结构特征等诸多因素的基础上,根据产品有关的设计及制造法规,技术条件或工艺评定结果,对焊后热处理的工艺规范予以具体规定。

热处理工艺规范一般包括:

保温温度及其允许的范围;

保温温度的选择参见渐录A(补充件)。b,保温时间:

保温时间的选择参见附录A。

c.加热速度;

在加热过程中,一般在400℃(特殊条件下可为300℃)以上温度范围内,应控制加热速度。对于炉内热处理及局部热处理,加热速度应满足下列要求:R,≤220×25/8,且最大不超过220℃/h式中:Ri——加热速度,C/h;

母材的厚度,mm

对于整体炉外热处理,加热速度宜控制在80℃/h以下。d.拎却速度;

在冷却过程中,一般在400℃(特殊条件下可为300℃)以上温度范围内,应控制冷却速度。对于炉内热处理及局部热处理,冷却速度应满足下列要求:Rz≤275×25/8,且最大不超过275℃/h式中:R2-冷却速度,℃/h。

对于整体炉外热处理,冷却速度宜控制在30~50℃/h范围内。被加热部件的温差。

在加热及冷却过程中,被加热件的加热部分在4500mm范围内的最大温差不得超过130℃。在保温过程中,对炉内热处理而言,被加热部分各处的最大温差不应超过50℃,而对整体炉外热处理及局部热处理而言,在规定的有效加热范围内,被加热部分各处的最大温差一般不应超过85℃。4.1.3加热装置的选择

加热装置应符合以下要求:

能够满足热处理的工艺要求;

在热处理过程中,对被加热件无有害的影响;c

能保证被加热件的加热部分均勾热透:被加热件经热处理之后,其变形能满足设计及使用要求,d.

能够准确地测量和控制温度

4.1.4异种钢焊接接头的热处理要求对于异种钢焊接接头进行热处理时,一般应按母材热处理工艺要求的规范进行。同时还应综合考患接头两侧母材的性能。

4.1.5受压元件与非受压元件焊接接头的热处理要求对受压元件与非受压元件焊接接头进行热处理时,一般应按受压元件的热处理工艺规范进行。4.2施工要求

4.2.1炉内热处理

对于有焊后热处理要求的产品,应尽可能选择炉内热处理方法。进行炉内热处理时,应在满足4.1条的基础上,还应注意:热处理炉应满足GB9542的有关规定。如果积累了炉温与被加热件温度的对应关系值,炉内辞,

热处理时,一般允许利用炉温推算被加热件的温度。但对特殊或重要的焊接产品、温度测量一般应以安418

置在被加热件上的热电偶为准;JB/T6046—92

b。被加热件应整齐地安置于热处理炉的有效加热区内。避免火焰直接喷射工件,应保证炉内热量均勾、流通。为了防止拘束应力及变形的产生,还应注意合理安置被加热件的支座;c.被加热件人炉或出炉时的炉内温度一般不得超过400℃。但对厚度差较大、结构复杂、尺寸稳定性要求较高、残余应力值要求较低的被加热件,应根据具体的实际情况,被加热件人炉或出炉时的炉内温度一般不得超过300℃。

4.2.2分段热处理

进行分段热处理时,应在满足4.1条的基础上,还应注意:被加热件分段人炉进行热处理时,重复加热部分应大于1500mm;a

被加热件的炉外部分应采敢适当的保温措施,以免温度梯度过大而产生不良影响,b.

心。炉外部分应合理安置支座,避免有害的热胀冷缩。4.2.3整体炉外热处理

进行整体炉外热处理时,应在满足4.1条的基础上,还应注意:考虑气候变化、意外停电等因素对热处理带来的不利影响及应急措施;应采取必要的措施,保证被加热件温度的均勾稳定,避免被加热件、支撑结构、底座等因热胀冷b,

缩产生拘束应力及变形;

C,保温及温度的测量可参照GBJ94的有关规定执行。4.2.4局部热处理

进行局部热处理时,应在满足4.1条的基础上,还应注意:靠近加热区的非加热部分应采取适当的保温措施,以保证被加热件的温度梯度不产生有害的a

影响,

b.对壳体上的环缝,或壳体与封头连接的环缝进行局部热处理时,应将包括环缝在内的容器整个周圈均勾加热至所需的温度。根据具体产品要求,环缝每侧环形加热带的宽度应大于容器壁厚2一3倍;c.对接管或其他附件与壳体或封头相连接的焊缝进行局部热处理时,应将包括接管或其他附件在内的容器周图均匀加热至所需的温度。根据具体产品要求,环形加热带的宽度自接管或其他附件与容器相连的焊缝算出,至少为容器壁厚的3-~6倍以上。4.2.5中间热处理

在施焊工序间需要进行中间热处理时,应根据所选用的热处理方法,参照4.1及4.2条的有关规定执行。

JB/T6046—92

附康A

常用钢种的焊后热处理工艺规范(补充件)

A1常用钢种的焊后热处理工艺规范参见表A1。表A1

保温温度”》

钢种举例

15MnVN

09Mn2V

16MnDR

09Mn2VDR

14MnMoy

15MnMoV

1&MnMoNb

20MnMoNb

20MnMo

13MnNiMoNbz

12CrMo

15CrMo

12Cr1MoV

12Cr2Mo

12Cr2Mol

12Cr2MoW VTiB

≥670

根据厚度 推荐的量小保温时闻”,h≤50mm

但不少于1/4

8>50~125mm

8>125mm

(150+8)/100

8/25,但不少于1/4

(375+$)/100

注:1)组号的分类不意味誉同一P值不同的母材对保温泪度可任意选择。为了确定合理的保温温度,必要时应进行适当的工艺评定。

2此钢种尚未纳人钢材标准,但在GB150中列出了。3)对调质制进行焊后热处理时,保温温度一般应低于钢材的回火担度。但对保温温度高于回火温度,钢材的性能仍能满足产品使用要求的焊后热处理而言,可不受限制。4)厚度的含义对于不等厚度的母材,应为:E.

壳体与封头对接时较薄件的厚度;与法兰、管板或其他类似结构焊接的壳体厚度;与接管焊接的壳体或封头厚度;非受压件与受压件相焊时连接处的焊缝厚度:修补焊缝的深度。

5)因受客观条件的限制,P1,P2组钢材无法按本表规定的温度实施焊后热处理时,必要时根据具体情况允许采420

JB/T6046—92

用在较低温度下(不低于500℃)适当延长保温时间的方法进行焊后热处理。6)保瘟时间可以累计计算。

附录B

焊后热处理工艺记最

(参考件)

B1焊后热处理工艺记录格式参见表B1。表B1

产品编号

热处理日期

保温温度

加热速度

加热方式

人炉温度

工艺曲线图

责任工程师

附加说明:

检查人员

产品名称

热处理方法

保温时间

冷却瑰度bzxZ.net

冷却方式

出炉温度

施工人员

本标准由机械电子工业部哈尔滨焊接研究所提出并归口。本标准由哈尔滨焊接研究所负责起草。本标准主要起草朴东光,张宝德、方卫民。421

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。