JB/T 6054-2001

基本信息

标准号: JB/T 6054-2001

中文名称:冷挤压件 工艺编制原则

标准类别:机械行业标准(JB)

英文名称: Process preparation principles for cold extrusion parts

标准状态:现行

发布日期:2001-06-04

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:242181

标准分类号

标准ICS号:机械制造>>25.020制造成型过程

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:JB/T 6054-1992

出版信息

出版社:机械工业出版社

页数:11页

标准价格:12.0 元

出版日期:2004-04-23

相关单位信息

发布部门:全国锻压标准化技术委员会

标准简介

JB/T 6054—2001 本标准是对JB/T 6054—1992《冷挤压件 工艺编制原则》的修订。修订后的标准计算公式有改变。 本标准规定了冷挤压件的工艺编制原则,包括工艺方案、变形工序、主要工艺参数、毛坯制备和所需设备的选择。 本标准适用于黑色金属和有色金属。 本标准于1992年5月首次发布,本次是第一次修订。 JB/T 6054-2001 冷挤压件 工艺编制原则 JB/T6054-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T 6054--

工艺编制原则》的修订。修订时,对原标准作了编辑性修本标雅是对JB/T6054---1992《冷挤压件改,并对以下内容进行修改。

1.将公式注成公式(1)与公式(2),并说明计算最大变形程度由公式(1)决定,计算最小变形程度公式(2)决定。

2.表1中加注当量含碳量的意义及相邻变形程度的碳钢材料,可采用插人法求得。本标准实施之日起同时代替JB/T6054--1992本标的附录A是提示的附录,

本标准由全国锻压标准化技术委员会提出并归口。本标雄起草单位:上海交通大学。本标准主要起草人:影颖红、赵震、吴公明。本标准于1992年5月首次发布,本次是第一次修订。157

1范围

中华人民共和国机械行业标准

冷挤压件工艺编制原则

Technological design principle for cold forging partJB/T6054-2001

代替JB/T6054--1992

本标准规定了冷挤压件的工艺编制原则,包括工艺方案、变形工序、主要工艺参数、毛坏制备和所需设备的选择。

本标谁适用于黑色金属和有色金属。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB/T8541—1997锻压术语

JB3/T6541-1993冷挤压件形状和结构要素3代号

一正挤压凹模人口角,(°);反挤压凸模锥顶角,(\

L.一冷挤压件毛坏长度,mm;

D——冷挤压件毛坏直径,mtm;

P—-冷挤压挤压力,MN;

力一冷挤压单位挤压力,kN/mm2;D-冷挤压件外径,mm;

d,一-冷挤压件内径,mm;

F,--冷挤压件变形前横截面面积,mm2;F,—冷挤压件变形后横截面面积,mm;Ef断面减缩率,%;

许用变形程度,%;

挤压比;

4编制原则

4.1冷挤压变形方式

×100%

冷挤压变形方式基本可分为正挤压、反挤压、复合挤压及镦挤复合挤压。对于挤压件,可以是其中中国机械工业联合会2001-06·04批准158

2001.10-01实施

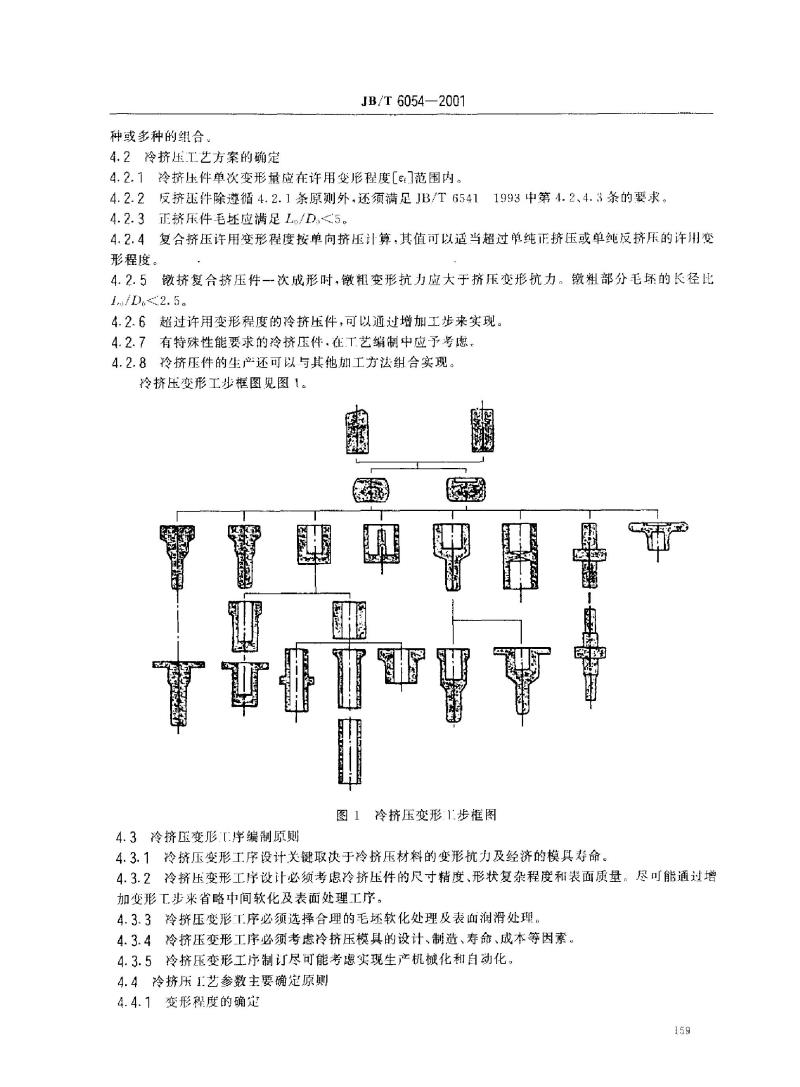

种或多种的组合。

4.2冷挤压工艺方案的确定

IB/T 6054—200

4.2.1冷挤压件单次变形量应在许用变形程度[e]范围内。4.2.2反挤证件除遵循4.2.1条原测外,还须满足JB/T65411993中第4.2、4.3条的要求。4.2.3正挤压件毛坏应满足L,/D≤5,4.2.4复合挤压许用变形程度按单向挤压计算,其值可以适当超过单纯正挤压或单纯反挤压的许用变形程度。

4.2.5镦挤复合挤压件一次成形时,徽粗变形抗力应大于挤压变形抗力。辙粗部分毛坏的长径比1../D.2.5.

4.2.6超过许用变形程度的冷挤压件,可以通过增加工步来实现。4.2.7有特殊性能要求的冷挤压件·在T艺编制中应予考虑。4.2.8冷挤压件的生产还可以与其他加工方法组合实现。冷挤压变形工步框图见图1。

图1冷挤压变形1步框图

4.3冷挤压变形T序编制原则

4.3.1冷挤压变形工序设计关键取决于冷挤压材料的变形抗力及经济的模具筹命。4.3.2冷挤压变形工序设计必须考虑冷挤压件的尺寸精度、形状复杂程度和表面质量。尽可能通过增加变形工步来省略中间软化及表面处理工序。4.3.3冷挤压变形工序必须选择合理的毛坏软化处理及表面润滑处理。4.3.4冷挤压变形工序必须考虑冷挤压模具的设计、制造、寿命、成本等因素。4.3.5冷挤压变形工序制订尽可能考愿实现生产机械化和自动化。4.4冷挤压1艺参数主要确定原则4.4.1变形程度的确定

JB/T 6054—2001

各种材料的许用变形程度见表1。4.4.1.1

表1冷挤压许用变形程度

铝镁合金.紫铜无氧铜

硬铝、黄铜、镁

碳素钢(含碳量0.15%)

含碳量或当量含碳量0.2%

含碳量或当量含碳量0.43%

马氏体不锈钢

奥氏体不锈钢

正挤压

当量含碳量为低合金结构钢中的合金元素折算成(:的含量。2碳钢二者中间之值采用插人法

度挤压

黑色金属反挤压的许用变形程度:当毛坏高径比1/D=1,单位挤压力达到2500N/mm*时、可以按毛坏退火硬度HB,由式(1)计算最大许用变形程度,式(2)计算最小许用变形程度,En250)mx =(55 ~ 60) → 3. 2 V160HB (%)Et250min =(55 -~ 60) -- 4.46 V160HB(%)

4.4.1.2反挤压最佳变形程度et在40%~60%范围内。4.4.1.3正挤压变形程度应根据挤压件截面积大小合理选用,当截面积小时,值可选大些,反之,则选小些。

4.4.1.4多1.位冷挤压时,各工位的变形程度应尽量均勾分布。4.4.1.5大批量冷挤压件生产时,所选用的E值应适当偏小。4.4.2变形力的确定原则

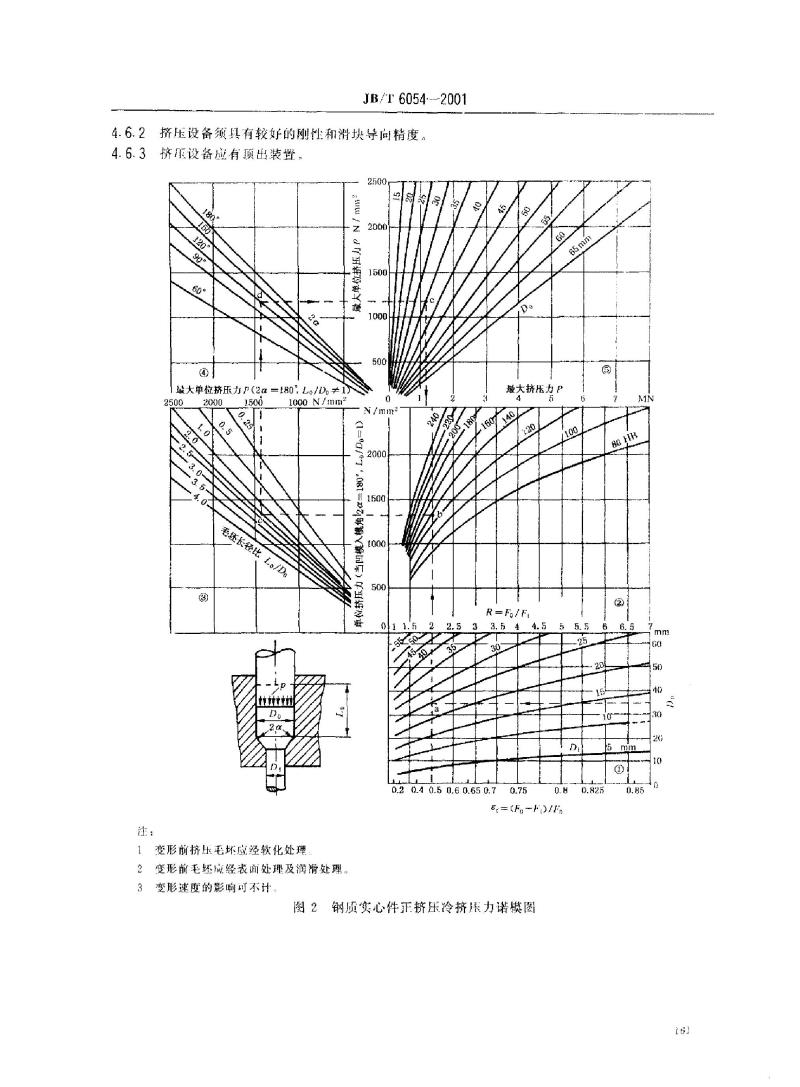

在实际应用中,通常采用诺模图确定变形力。黑色金属三种主要挤压方式变形力的诺模图见图2、图3、图4.示例见附录A。

4.4.2.1复合挤压件的挤压力计算,在一端封闭的条件下,可按大的变形程度计算挤力4.4.2.2镦挤件的变形力.按敏粗的最大截面进行计算。4.5冷挤压件毛坏制备原则

4.5.1挤压件毛坏可根据冷挤压件形状及技术经济要求选用板材、棒材、线材。4.5.2材料可采用热轧材或冷拔材。下料可采用锯切、切削、剪切及蓝脆冲切等方法。热轧材采用冲切下料应增加去毛刺、整形工序。4.5.3棒材采用剪切下料,一般下料长径比1/D1.0。4.5.4毛坏直径D。应小于剪切凹模内径0.05~0.20mm。4.5.5毛坏应经软化处理及润滑处理。4.6冷挤压设备的选择原则

冷挤压设备主要为机械压力机、液压机及冷挤压机,在有条件时应优先选用冷挤压机。选用的冷挤压设备应满足下列要求:

4.6.1采用机械压力机,设备的力-行程曲线及能量应满足冷挤压件成形的力·行程曲线及变形功的要求。

JB/T6054-2001

挤压设备须具有较好的刚性和滑块导间精度。4.6.2

挤压设备应有预出装置

最大单位挤2a=180,/D

变形前挤压毛坏应经软化处理

变形前毛球成经表询处理及润滑处理,2

变形速度的影响试不计

(1=/\*。081

最大挤压力P

0.2 0.4 0.5 0.6 0.65 0.7

=F-D/F

图2钢质实心件正挤压冷挤底力诺模图0.825

JB/T 6054--2001

最大单挤乖力P(当L/D。1时)

300 2500 20001500-1000~500N/m16

230年

变形前挤压毛坏应经软化处理,④

0 0.2\0.5'0.6

2变形前毛坏应经表面处理及润滑处理。3变形速度的影响可不计,

R=F/Fl

凸模直径d,mm

E(Fo-F>/F

图3钢质反挤压件冷挤压力诺模图162

还料长径比Lu/Da下载标准就来标准下载网

最大单位挤压力P,N/mm2

最大挤压力MN

变形前挤压毛坏应经软化处理

2变形前毛坏应经表面处理及润滑处理。3变形速度的影响可不计,

JB/T 6054--2001

.61.82.0

R= Fa/F

2, 4.9, 6.0. 10. 0

n50 48 46 44 42 40 38 36 34 32 30 毛环直径D。

I件外径D

钢质空心件正挤压冷挤压力诺模图图4

JB/T6054.2001

附录A

(提示的附录)

用诺模图确定冷挤压变形力示例A1材料为30号钢,毛坏直径D=35mm,挤压件外径D,=25mm,毛坏硬度为140HB.毛环长径比La/D2.0,凹模人口角2α=120°,用诺模图确定实心件正挤压冷挤压力及单位挤压力,查图2D,D。=35mm,D,=25mm,交点a,按箭头到②中与HB=l40相交h点,到中1./1)2.0相交c点,到④中与2α一120°相交d点,到@中与D,-35mm相交e点,其模坐标为最大挤压力P=1.25MN,其纵坐标为最大单位挤压力力1220N/mm2。A2材料为30号钢,毛坏直径D45mm,挤压件内径dl一35mm,毛坏长径比1/D.0.6,毛坏硬度140HB,用诺模图确定反挤压力及单位挤压力。查图3D,D。=45mmd=35mm,交点a.?中查L/D-0.6的修正系数c0.97,2中书140HB相交b点,③中与修正系数0.97相交c点,①中与D。45mm相交d点,其纵坐标为最大挤压力P2.30MN,横坐标为最大单位挤压力力1450N/mm。A3材料为30号钢,毛坏直径D。=38mm,正挤压件外径Dl=30mm,正挤压件内径dl-25mm.毛坏硬度140HB,毛坏长径比L。/D一2.0,凹模入口角2α二90°,用诺模图确定挤压力及单位挤压力。查图4(D,D=38mm,D=30mm,d=25mm,相交于a与b\,平行于斜线与纵坐标相交a点与横坐标相交b点,b'点向下沿箭头与a点向右相交于点。连接原点0并延长oc至②中与横坐标相交l点,沿箭头向土与HB=140相交于e点,向左与③中1/D=2.0线相交g点,平行于斜线与2α-90°相交h点,其横坐标k为最大单位挤压力力=1.45kN/mm2,在④中k与原点连线ok,u点与ok相交i点其横坐标为最大挤压力P=0.93MN。则p=1. 45 kN/mm2,P-0. 93 MN。164

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

工艺编制原则》的修订。修订时,对原标准作了编辑性修本标雅是对JB/T6054---1992《冷挤压件改,并对以下内容进行修改。

1.将公式注成公式(1)与公式(2),并说明计算最大变形程度由公式(1)决定,计算最小变形程度公式(2)决定。

2.表1中加注当量含碳量的意义及相邻变形程度的碳钢材料,可采用插人法求得。本标准实施之日起同时代替JB/T6054--1992本标的附录A是提示的附录,

本标准由全国锻压标准化技术委员会提出并归口。本标雄起草单位:上海交通大学。本标准主要起草人:影颖红、赵震、吴公明。本标准于1992年5月首次发布,本次是第一次修订。157

1范围

中华人民共和国机械行业标准

冷挤压件工艺编制原则

Technological design principle for cold forging partJB/T6054-2001

代替JB/T6054--1992

本标准规定了冷挤压件的工艺编制原则,包括工艺方案、变形工序、主要工艺参数、毛坏制备和所需设备的选择。

本标谁适用于黑色金属和有色金属。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性,GB/T8541—1997锻压术语

JB3/T6541-1993冷挤压件形状和结构要素3代号

一正挤压凹模人口角,(°);反挤压凸模锥顶角,(\

L.一冷挤压件毛坏长度,mm;

D——冷挤压件毛坏直径,mtm;

P—-冷挤压挤压力,MN;

力一冷挤压单位挤压力,kN/mm2;D-冷挤压件外径,mm;

d,一-冷挤压件内径,mm;

F,--冷挤压件变形前横截面面积,mm2;F,—冷挤压件变形后横截面面积,mm;Ef断面减缩率,%;

许用变形程度,%;

挤压比;

4编制原则

4.1冷挤压变形方式

×100%

冷挤压变形方式基本可分为正挤压、反挤压、复合挤压及镦挤复合挤压。对于挤压件,可以是其中中国机械工业联合会2001-06·04批准158

2001.10-01实施

种或多种的组合。

4.2冷挤压工艺方案的确定

IB/T 6054—200

4.2.1冷挤压件单次变形量应在许用变形程度[e]范围内。4.2.2反挤证件除遵循4.2.1条原测外,还须满足JB/T65411993中第4.2、4.3条的要求。4.2.3正挤压件毛坏应满足L,/D≤5,4.2.4复合挤压许用变形程度按单向挤压计算,其值可以适当超过单纯正挤压或单纯反挤压的许用变形程度。

4.2.5镦挤复合挤压件一次成形时,徽粗变形抗力应大于挤压变形抗力。辙粗部分毛坏的长径比1../D.2.5.

4.2.6超过许用变形程度的冷挤压件,可以通过增加工步来实现。4.2.7有特殊性能要求的冷挤压件·在T艺编制中应予考虑。4.2.8冷挤压件的生产还可以与其他加工方法组合实现。冷挤压变形工步框图见图1。

图1冷挤压变形1步框图

4.3冷挤压变形T序编制原则

4.3.1冷挤压变形工序设计关键取决于冷挤压材料的变形抗力及经济的模具筹命。4.3.2冷挤压变形工序设计必须考虑冷挤压件的尺寸精度、形状复杂程度和表面质量。尽可能通过增加变形工步来省略中间软化及表面处理工序。4.3.3冷挤压变形工序必须选择合理的毛坏软化处理及表面润滑处理。4.3.4冷挤压变形工序必须考虑冷挤压模具的设计、制造、寿命、成本等因素。4.3.5冷挤压变形工序制订尽可能考愿实现生产机械化和自动化。4.4冷挤压1艺参数主要确定原则4.4.1变形程度的确定

JB/T 6054—2001

各种材料的许用变形程度见表1。4.4.1.1

表1冷挤压许用变形程度

铝镁合金.紫铜无氧铜

硬铝、黄铜、镁

碳素钢(含碳量0.15%)

含碳量或当量含碳量0.2%

含碳量或当量含碳量0.43%

马氏体不锈钢

奥氏体不锈钢

正挤压

当量含碳量为低合金结构钢中的合金元素折算成(:的含量。2碳钢二者中间之值采用插人法

度挤压

黑色金属反挤压的许用变形程度:当毛坏高径比1/D=1,单位挤压力达到2500N/mm*时、可以按毛坏退火硬度HB,由式(1)计算最大许用变形程度,式(2)计算最小许用变形程度,En250)mx =(55 ~ 60) → 3. 2 V160HB (%)Et250min =(55 -~ 60) -- 4.46 V160HB(%)

4.4.1.2反挤压最佳变形程度et在40%~60%范围内。4.4.1.3正挤压变形程度应根据挤压件截面积大小合理选用,当截面积小时,值可选大些,反之,则选小些。

4.4.1.4多1.位冷挤压时,各工位的变形程度应尽量均勾分布。4.4.1.5大批量冷挤压件生产时,所选用的E值应适当偏小。4.4.2变形力的确定原则

在实际应用中,通常采用诺模图确定变形力。黑色金属三种主要挤压方式变形力的诺模图见图2、图3、图4.示例见附录A。

4.4.2.1复合挤压件的挤压力计算,在一端封闭的条件下,可按大的变形程度计算挤力4.4.2.2镦挤件的变形力.按敏粗的最大截面进行计算。4.5冷挤压件毛坏制备原则

4.5.1挤压件毛坏可根据冷挤压件形状及技术经济要求选用板材、棒材、线材。4.5.2材料可采用热轧材或冷拔材。下料可采用锯切、切削、剪切及蓝脆冲切等方法。热轧材采用冲切下料应增加去毛刺、整形工序。4.5.3棒材采用剪切下料,一般下料长径比1/D1.0。4.5.4毛坏直径D。应小于剪切凹模内径0.05~0.20mm。4.5.5毛坏应经软化处理及润滑处理。4.6冷挤压设备的选择原则

冷挤压设备主要为机械压力机、液压机及冷挤压机,在有条件时应优先选用冷挤压机。选用的冷挤压设备应满足下列要求:

4.6.1采用机械压力机,设备的力-行程曲线及能量应满足冷挤压件成形的力·行程曲线及变形功的要求。

JB/T6054-2001

挤压设备须具有较好的刚性和滑块导间精度。4.6.2

挤压设备应有预出装置

最大单位挤2a=180,/D

变形前挤压毛坏应经软化处理

变形前毛球成经表询处理及润滑处理,2

变形速度的影响试不计

(1=/\*。081

最大挤压力P

0.2 0.4 0.5 0.6 0.65 0.7

=F-D/F

图2钢质实心件正挤压冷挤底力诺模图0.825

JB/T 6054--2001

最大单挤乖力P(当L/D。1时)

300 2500 20001500-1000~500N/m16

230年

变形前挤压毛坏应经软化处理,④

0 0.2\0.5'0.6

2变形前毛坏应经表面处理及润滑处理。3变形速度的影响可不计,

R=F/Fl

凸模直径d,mm

E(Fo-F>/F

图3钢质反挤压件冷挤压力诺模图162

还料长径比Lu/Da下载标准就来标准下载网

最大单位挤压力P,N/mm2

最大挤压力MN

变形前挤压毛坏应经软化处理

2变形前毛坏应经表面处理及润滑处理。3变形速度的影响可不计,

JB/T 6054--2001

.61.82.0

R= Fa/F

2, 4.9, 6.0. 10. 0

n50 48 46 44 42 40 38 36 34 32 30 毛环直径D。

I件外径D

钢质空心件正挤压冷挤压力诺模图图4

JB/T6054.2001

附录A

(提示的附录)

用诺模图确定冷挤压变形力示例A1材料为30号钢,毛坏直径D=35mm,挤压件外径D,=25mm,毛坏硬度为140HB.毛环长径比La/D2.0,凹模人口角2α=120°,用诺模图确定实心件正挤压冷挤压力及单位挤压力,查图2D,D。=35mm,D,=25mm,交点a,按箭头到②中与HB=l40相交h点,到中1./1)2.0相交c点,到④中与2α一120°相交d点,到@中与D,-35mm相交e点,其模坐标为最大挤压力P=1.25MN,其纵坐标为最大单位挤压力力1220N/mm2。A2材料为30号钢,毛坏直径D45mm,挤压件内径dl一35mm,毛坏长径比1/D.0.6,毛坏硬度140HB,用诺模图确定反挤压力及单位挤压力。查图3D,D。=45mmd=35mm,交点a.?中查L/D-0.6的修正系数c0.97,2中书140HB相交b点,③中与修正系数0.97相交c点,①中与D。45mm相交d点,其纵坐标为最大挤压力P2.30MN,横坐标为最大单位挤压力力1450N/mm。A3材料为30号钢,毛坏直径D。=38mm,正挤压件外径Dl=30mm,正挤压件内径dl-25mm.毛坏硬度140HB,毛坏长径比L。/D一2.0,凹模入口角2α二90°,用诺模图确定挤压力及单位挤压力。查图4(D,D=38mm,D=30mm,d=25mm,相交于a与b\,平行于斜线与纵坐标相交a点与横坐标相交b点,b'点向下沿箭头与a点向右相交于点。连接原点0并延长oc至②中与横坐标相交l点,沿箭头向土与HB=140相交于e点,向左与③中1/D=2.0线相交g点,平行于斜线与2α-90°相交h点,其横坐标k为最大单位挤压力力=1.45kN/mm2,在④中k与原点连线ok,u点与ok相交i点其横坐标为最大挤压力P=0.93MN。则p=1. 45 kN/mm2,P-0. 93 MN。164

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。