JB/T 6075-1992

基本信息

标准号: JB/T 6075-1992

中文名称:氮化钛涂层 金相检验方法

标准类别:机械行业标准(JB)

英文名称: Metallographic inspection method for titanium nitride coating

标准状态:现行

发布日期:1992-05-05

实施日期:1993-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1862357

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

出版社:机械工业出版社

页数:6页

标准价格:8.0 元

出版日期:1993-07-01

相关单位信息

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了氮化钛涂层的金相检验方法。本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。 JB/T 6075-1992 氮化钛涂层 金相检验方法 JB/T6075-1992 标准下载解压密码:www.bzxz.net

本标准规定了氮化钛涂层的金相检验方法。 本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。 本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。

本标准规定了氮化钛涂层的金相检验方法。 本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。 本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6074-92

腐蚀试样的制备、清洗和评定

1992-05-05发布

中华人民共和国机械电子工业部1993-07-01实施

中华人民共和国机械行业标准

腐蚀试样的制备、清洗和评定

1主题内容与适用范围

JB/T6074—92

本标准规定了腐蚀试验用金属试样的制备、腐蚀产物的去除利腐蚀损失的评定方法本标准适用于实验室条件下各种魔蚀试验,也可适用于自然环境条件下各种腐蚀试验试样的制备清洗和谭定。

2试样

2.1取样

2.1.1可以直接从产品上取样,也可以从制造产品的同批次原材料中抽取。2.1.2本标准不包括产品整体取样2.2试样的形状和尺寸

2.2.1试样的形状和尺寸出试验目的、材料性质和使用的容器而定,应尽量采用表面面积与质量之比比值大的,边缘面积与总面积之比比值小的试样。2.2.2每个试样总表而积不应小于10cm2,推荐两种形状的试样,其规格如下:板状试样:1×b×h,cm:5.00×2.50×(0.20~0.30)3.00×1.50×(0.15~0.30)

圆形试样:中×h,cm:3.80×(0.20~0.30)3.00×(0.20~0.30)

同批试验的试样形状和规格应相同。每次试验,至少取3片平行试样。2.3试样表面状态调整

腐蚀试验所用试样表面尽可能模拟产品的表面状态。试样表面状态调整步骤

用金相砂纸或金刚石软膏研磨,磨去试样边缘和表面的毛刺。将试样在丙酮、酒精或热碱清洗剂中脱脂。当试样表面存在氧化膜或锈蚀时,一般用3.2条的化学方法清洗。将试样用水彻底清洗干净后,放人无水酒精中。d.

干燥。

2.4试样冶金状态调整

在试样制备过程中不应改变其冶金状态。如有改变,应通过随后的热处理、机加工或其他方法予以校正。

2.5试样的测量和称重

试样的测量和称重必须在清洗和干燥之后进行.尺寸精确到0.01cm*,质量精确到0.001g3去除试样试验后腐蚀产物的方法3.1电解清洗法

3.1.1擦去试样表面疏松的腐蚀产物后,将试样浸人电解液中进行电解。机械电子工业部1992-05-05批准1993-07-01实施

3.1.2电解液配方和工艺

硫酸(H2SO

有机缓蚀剂”

蒸馏水

电流密度

密度1.84)

JB/T6074—92

1000mL

石墨或铅\

20A/dm

注:1)可用浓度为0.5g/L的二邻甲苯硫脲或六次甲基四胺作为缓蚀剂。2)采用铅作为阳极,铅可能会沉淀在试样上,造成质量损失的误差。如果试样耐硝酸,则可将试样在1:1硝酸中稍浸一下,即可去除试样的铅.虽然铅沉积可能引起质量损失误差,但由于它的腐蚀产物易去除,故仍被作为阳极材料。3.2化学清洗法

按不同材料采用表1的溶液配方及工艺。表1

金属材料

不锈钢

铝及铝合金

铜、镍及其合金

锡及锡合金

镁及镁合金

锌及锌合金

清洗方法

溶液组成

①20%氢氧化钠,200g/L锌粉

④盐酸(HC1密度1.19)1000mL,氧化锑(Sb:0s)20g,氟化锡(SnC1:)50g③硫酸(H,SO.密度1.84)100mL、有机缓蚀剂1.5mL、蒸馅水1000mL

交替浸渍9

①硝酸(HNO密度1.42)100mL、蒸馅水1000mL

②柠檬酸铵150g,蒸馏水1000mL没

渍①铬酐(CrOs)20g,磷酸(H,PO,密度1.69)50mL、蒸馏水1000mL

②硝酸(HNO,密度1.42)

盐酸(HC1密度1.19)500mL,蒸馏水渍

1000mL

磷酸钠(Na:PO.)150g,蒸馏水1000渍

铬酐(CrO),150g铬酸银(Ag:CrO)10g,蒸馅水1000mL

交替没渍①醋酸(99.5%)10mL,蒸馏水1000mL②醋酸铵50g,蒸馏水1000mL

饱和醋酸铵(CH:COONH)

交替浸溃①氢氧化铵(NH,OH密度0.90)150mL,蒸馏水1000mL

②铬酐(Cr0:)50g,硝酸

银(AgNO,)10g,蒸馏水1000mL处理条件

温度℃

时间min

至干净

至干净

注意安全

溶液必须强烈搅拌,或用

橡皮、木制工具刷洗试样

有机缓蚀剂为六次甲基

四胺或硫脲

也可用钢铁中①法

若还有一层膜,再浸人②

清洗1min

处理前应去除大部分腐

蚀产物

最好采用电解清洗法

铬酐不允许含硫酸盐,制

备中将硝酸银溶解后再

加人到沸腾铬酸中

3.3机械清洗法

JB/T607492

此法可用来代替或补充化学清洗法,以去除附着的沉淀物。应采用软刮板或纤维硬毛刷,以避免损伤试样基体。

3.4经上述各种方法清洗过的试样,都应在流动的水中清洗,并用毛刷轻轻剧洗,必要时可反复进行清洗浸泡.洗净后的试样放人无水洒精中,取出经干燥后放人干煤燥器中冷却至空温再进行称重、4魔蚀损伤的评定

4.1腐蚀速度的计算

4.1.1无论采用何种清洗方法,都存在损伤基体金属的可能性,这就造成了腐蚀速率测定的误差。为了校正这一点,可用一个或儿个已清洗和称重过的试样.用同样方法重新清洗和称重,经过修正的质量损失值按式(1)计算。

W=(W,- W2)-(W,-Ws)

式中:AW-经过修正的质量损失值,g;W,—-试样腐蚀试验前的质量,g;W一一试样经腐蚀试验.并去除腐蚀产物后的质量·g;W,一试样重新清洗后的质量,g

更精确的校正方法见附录A(补充件)。4.1.2按式(2)、(3)计算平均腐蚀速率,或修正后的腐蚀速率。K(W-W)

R=K(W.-2Wa+W.)

式中:\-腐蚀速率;

R-修正后的腐蚀速率;

K常数(见4.1.3条);

W,腐蚀试验前试样的质量,g,精确到0.001g;Wr

一去除腐蚀产物后试样的质量,g,精确到0.001g;W,—重新清洗后试样的质量,g,精确到0.001g;S-—试样表面积,cm2.精确到0.01cm2;T腐蚀试验时间.h.精确到0.01h;D密度,g/cm

4.1.3T、S、W、D采用4.1.2条规定的单位时,腐蚀速率可用下列适当的K值以多种单位表示。腐蚀速率单位

mm/a(毫米/年)

(m/a(微米/年)

pm/s(皮米/秒)

g/(mh)克/(米小时)

mg/(dmd)[毫克/(分米2.天)

μg/(ms)微克/(米2秒)]

8.76×107

2.78×106

1.00×10*×D

2.40×10°×D

2.73×10×D

· (3)

4.1.4在4.1.3条中,以最后三种单位计算腐蚀速率时.不需查找材料密度D值.常数K的密度正好与腐蚀速率公式中的D低销。

4.1.5如有必要,这些常数也可用于将腐蚀速率从一种单位换算成另一种单位。为了将一种单位为的腐蚀速率换算成另一种单位为y的腐蚀速率,可以乘以K,/K进行换算。例如:3

JB/T6074—92

2.78×106

1mm/a=1x-

8.76×104

当存在孔蚀时,出质量损失计算得出的腐蚀速度会出现误差,可选用相应孔蚀评定方法。4.2

4.3评定腐蚀损伤的其他方决

4.3.1表观通过锈蚀、变色或氧化评定表观的变化。力学性能如果试样的横截面积(腐蚀试验前的测量值)因廣蚀而减少,则造成抗拉强度的降低。4.3.2

局部腐蚀(如开裂)也可造成抗拉强度和伸长率的降低。4.3.3电性能开裂和点蚀可引起表观电导率减少。金相检验分离、剥离、开裂或晶间腐蚀可以通过制备被面的金相试样来评定。4.3.4

5报告

报告应包括试样成分、尺寸、冶金条件、表面制备和试验后腐蚀产物的清洗方法,以及腐蚀损伤的评定结果。

JB/T607492

附录A

精确测定质量损失的方法

(补充件)

A1反复进行多次清洗,每次清洗后称重并且绘出质量损失与清洗总时间或清洗次数的关系曲线。见图A1。曲线拐点的纵垒标就是仅仅由腐蚀产物的去除造成的质量损失。本方法特别适用于电解清洗。去除的腐蚀产物质量

去除的基体

去除的蚀产物

清洗时间

附加说明:

清洗时质量损失与清洗时间的关系本标准山机械电子工业部武汉材料保护研究所提出并归口。本标准山武汉材料保护研究所负责起草。本标准主要起草人俞宏英、方益三。中

人民共和

机械行业标准

腐蚀试样的制备、清洗和评定

JB/T 6074—92

机械电子工业部机械标准化研究所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16

印张1/2

字数10000

1992年9月第一版

1992年9月第一次印刷

印数00,001—700

定价1.20元

编号0637

中华人民共和国机械行业标准

JB/T6075—92

氮化钛涂层

1992-05-05发布

金相检验方法

1993-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

氮化钛涂层

主题内容与适用范围

金相检验方法

JB/T6075—92

本标准规定了氮化钛涂层的金相检验方法。本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。

2引用标准

GB9451

GB9790

JB/T5069

EB6462

3试样制备

钢件薄表面总硬化层深度或有效硬化层深度的测定金属覆盖层和其他有关覆盖层维氏和努氏显微硬度试验钢铁零件渗金属层金相检验方法金属和氧化物覆盖层厚度横截面显微镜测量方法按JB/T5069中第4章规定。

3.1取样

3.1.1在产品上有代表性的部位取样。非平直面涂层,需加镀铬或镍后镶嵌制样,镶嵌时切取的横截面应垂直于待测涂层。3.1.2代试样bzxz.net

3.1.2.1用与产品同一材料、同一工艺、同一炉次的代试样,推荐尺寸为10mm×4mm×20mm10mm)3.1.2.2两个或两个以上代试样用镍片隔开,夹持制样。3.1.3斜截面试样

按GB9451第3.1.1条规定。

3.2试样的磨制与抛光

3.2.1夹持(镶嵌)试样,依次用砂轮、预磨盘和砂纸轻磨,磨削方向与涂层约成45°,每换一道砂纸将试样旋转90°

3.2.2先用抛光微粉或W10、W5金钢石抛光膏抛光,然后用水清洗抛光4涂层组织检查

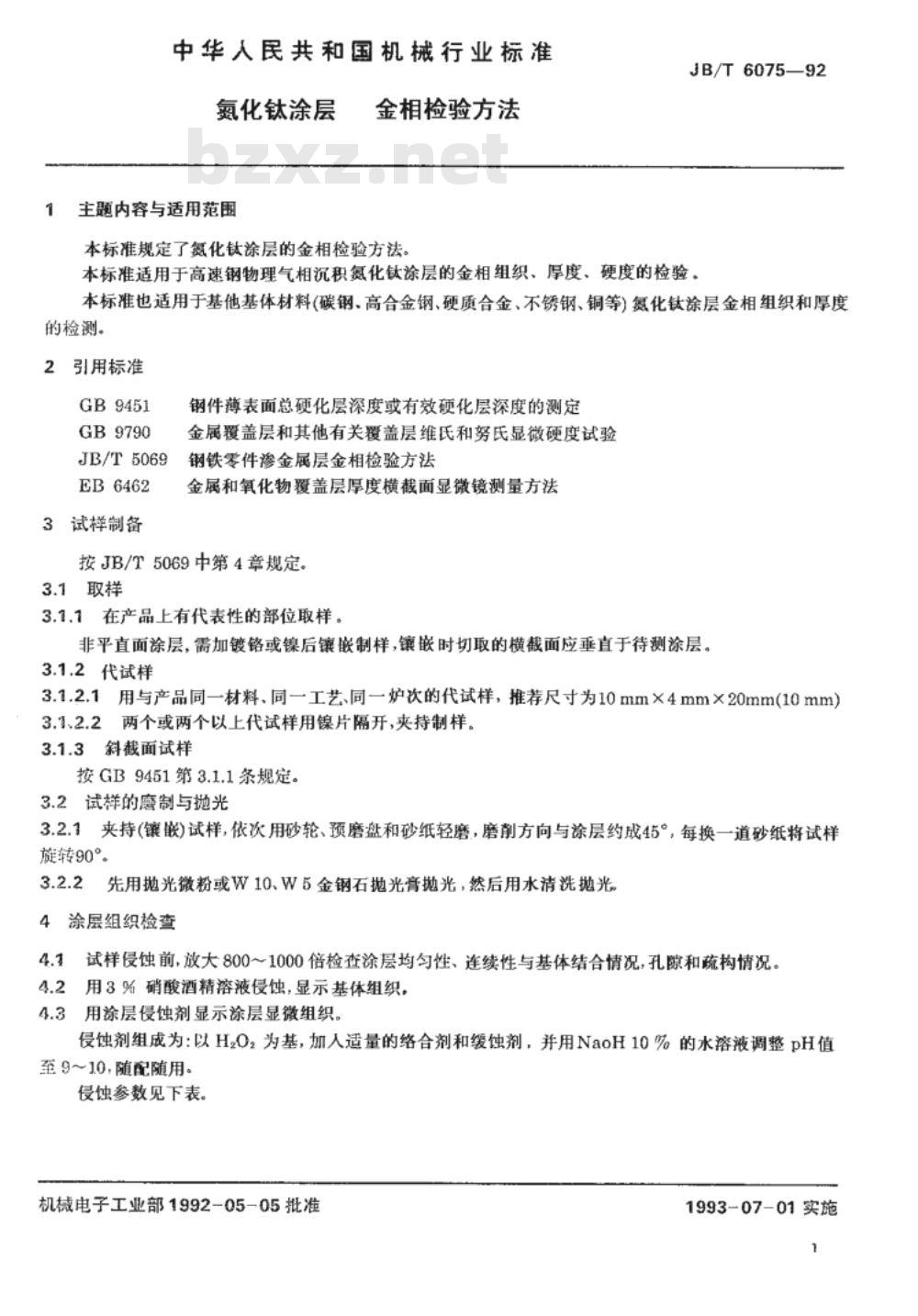

4.1试样侵蚀前,放大800~1000倍检查涂层均勾性、连续性与基体结合情况,孔隙和疏构情况。4.2用3%硝酸酒精溶液侵蚀,显示基体组织。4.3用涂层侵蚀剂显示涂层显微组织。侵蚀剂组成为:以HO2为基,加人适量的络合剂和缓蚀剂,并用NaoH10%的水溶液调整pH值至9~10,随配随用。

侵蚀参数见下表

机械电子工业部1992-05-05批准1993-07-01实施

温度℃

JB/T6075-92

20~25

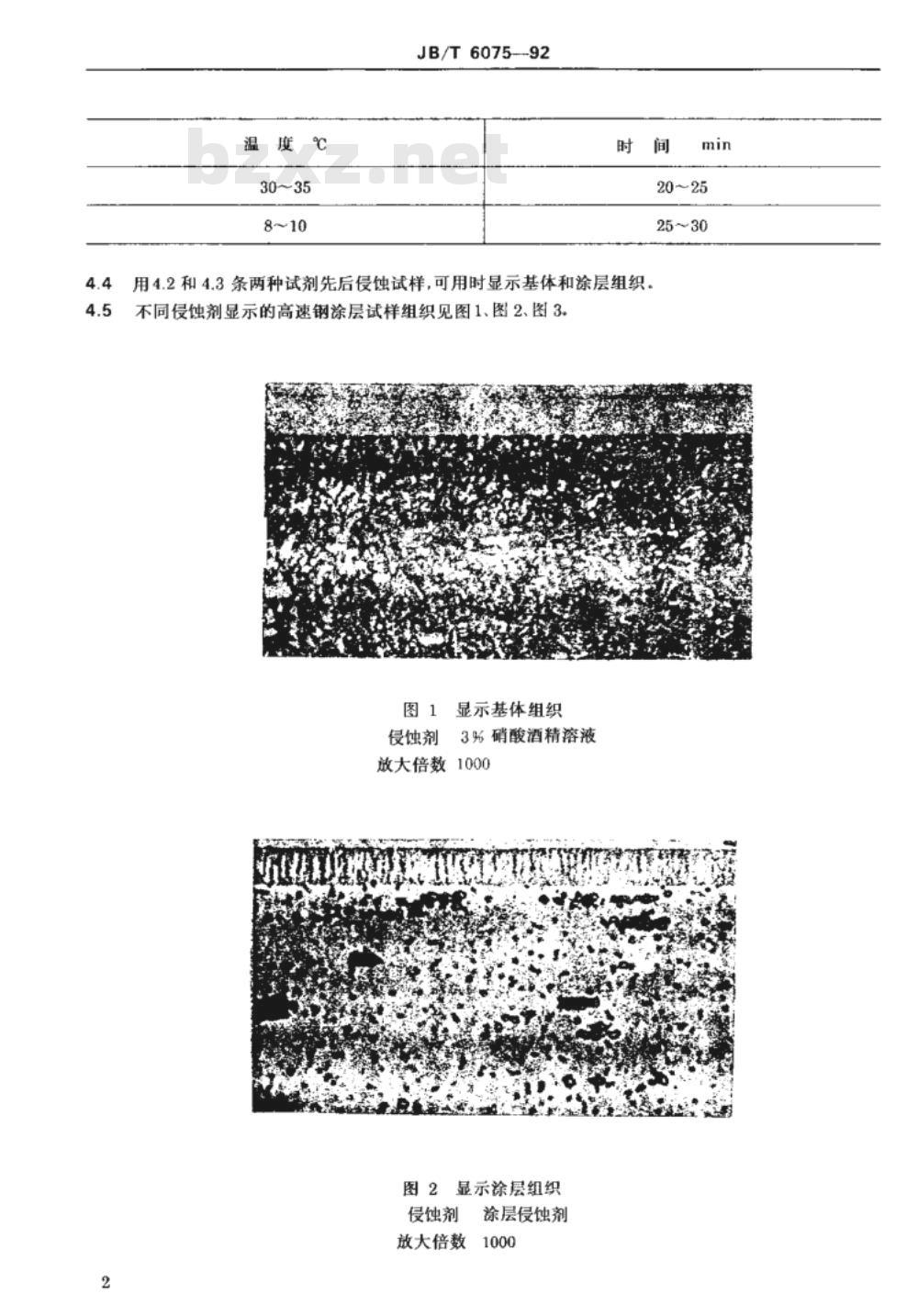

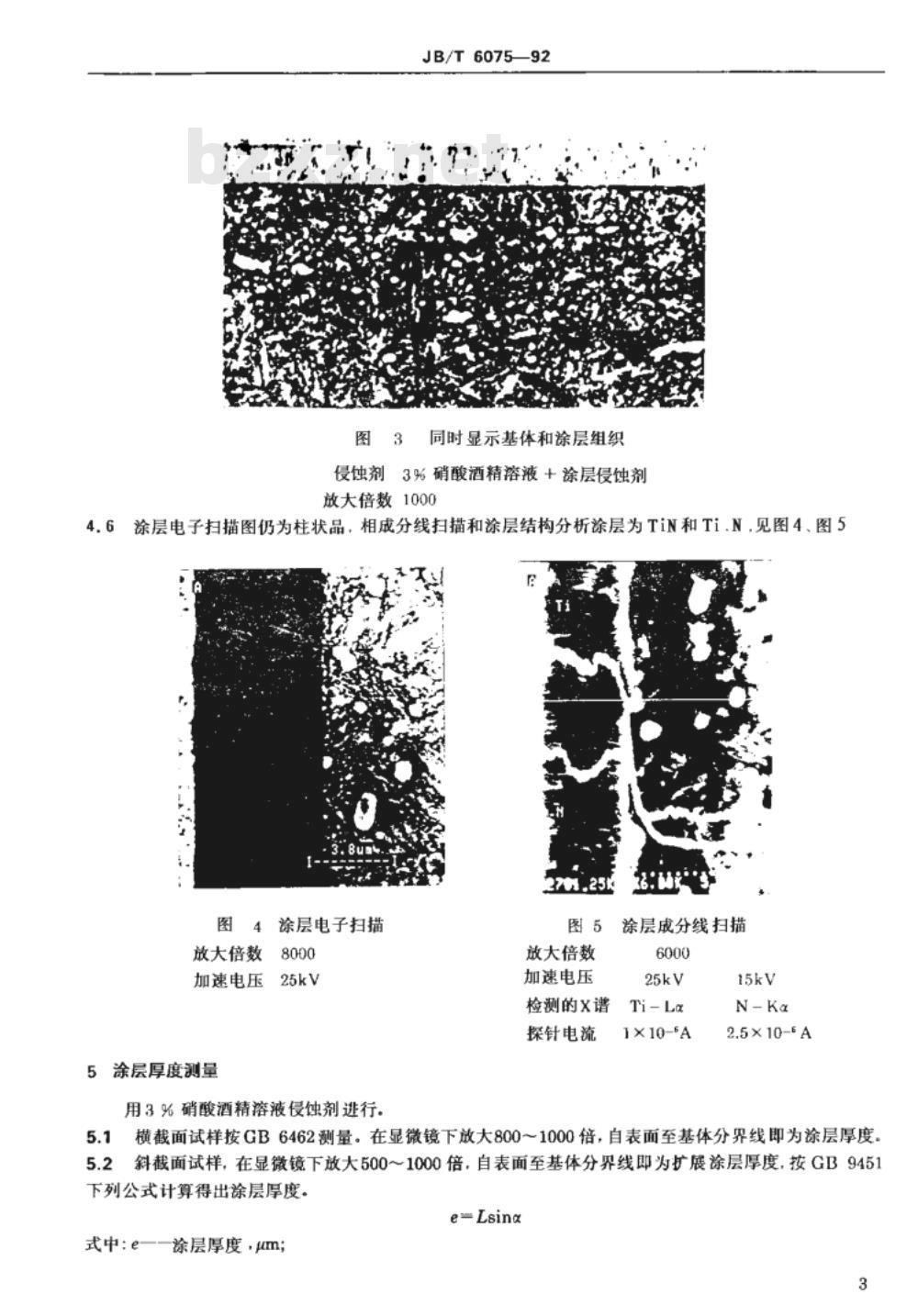

用4.2和4.3条两种试剂先后侵蚀试样,可用时显示基体和涂层组织,不同侵蚀剂显示的高速钢涂层试样组织见图1、图2、图3.图1显示基体组织

侵蚀剂3%硝酸酒精溶液

放大倍数1000

图2显示涂层组织

侵蚀剂涂层侵蚀剂

放大倍数1000

JB/T607592

同时显示基体和涂层组织

侵蚀剂3%硝酸酒精溶液+涂层侵蚀剂放大倍数1000

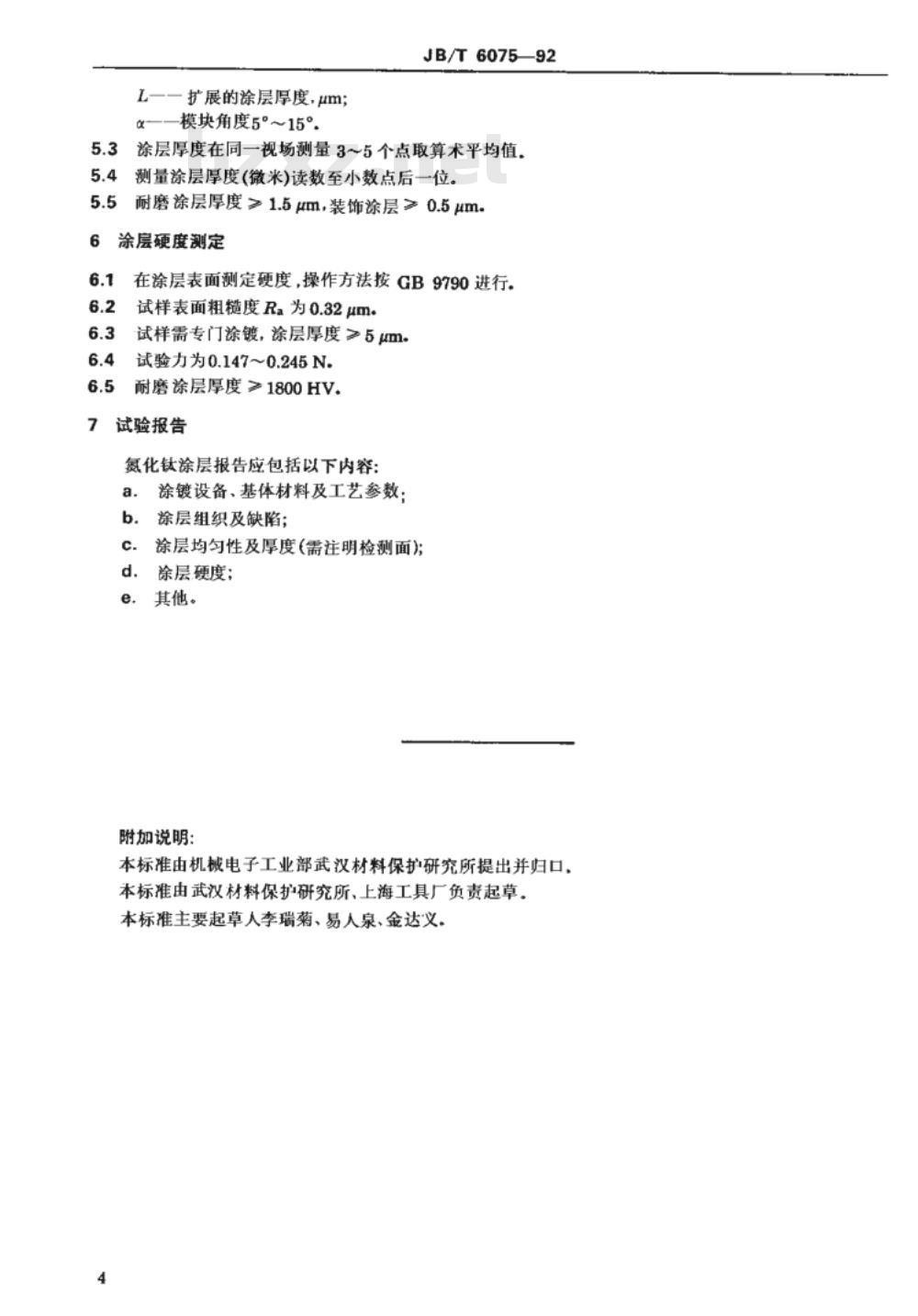

4.6涂层电子扫描图仍为柱状品,相成分线扫描和涂层结构分析涂层为TiN和Ti.N,见图4、图5A

4涂层电子扫描

放大倍数

加速电压

5涂层厚度测量

用3%硝酸酒精溶液侵蚀剂进行

放大倍数

加速电压

检测的X谱

探针电流

涂层成分线扫描

Ti-Lα

1×10-6A

2.5×106A

横截面试样按GB6462测量。在显微镜下放大800~1000倍,自表面至基体分界线即为涂层厚度5.1

5.2斜截面试样,在显微镜下放大500~1000倍,自表面至基体分界线即为扩展涂层厚度,按GB9451下列公式计算得出涂层厚度。

e=Lsinα

式中:e—一涂层厚度·um;

L一一扩展的涂层厚度,μm;

α——模块角度5°~15°

JB/T6075—92

涂层厚度在同一视场测量3~5个点取算术平均值。5.4测量涂层厚度(微米)读数至小数点后一位。耐磨涂层厚度≥1.5μm,装饰涂层0.5μm。5.5

涂层硬度测定

在涂层表面测定硬度,操作方法按GB9790进行。试样表面粗糙度Ra为0.32μm。

试样需专门涂镀,涂层厚度≥5μum。试验力为0.147~0.245N。

耐磨涂层厚度1800HV

试验报告

氮化钛涂层报告应包括以下内容:涂镀设备、基体材料及工艺参数:a.

徐层组织及缺陷;

涂层均匀性及厚度(需注明检测面);c.

涂层硬度;

e.其他。

附加说明:

本标准由机械电子工业部武汉材料保护研究所提出并归口,本标准由武汉材料保护研究所、上海工具厂负责起草。本标准主要起草人李瑞菊、易人泉、金达义。A1试验目的

JB/T607392

附录A

计划化的间歇腐蚀试验方法

(参考件)

检验试验时问对溶液腐蚀性及金属腐蚀率的影响,并以此选择最佳试验周期,A2试验方法

取四组试样,每组至少2片。四组试样都应置于同一容器的介质中进行试验。如容器不够大时,可每组取1片试样置于一个容器中试验,也可用几个容器进行条件相同的平行试验。A2.2四组试样的试验时间按下图安排:组

样口组

AIV组

试验时间

I、Ⅱ、Ⅲ组同时开始试验;I组为全程试验(试验时问为t十α),Ⅱ组为长程试验(试验时问为t),Ⅲ组为短程试验(试验时问为α),当试验进行到t时,将第V组试样置人上述溶液中开始试验,试验时问为b(b=a)。

A2.3全部试验都按本标准进行,将获得的四组试样的腐蚀损失(单位面积的失重)作为评价依据。A2.4评价

设Rt+a、Rt、Ra、Rb.分别为I、Ⅱ、Ⅲ、IV四组试样腐蚀损失,R。=R++a-Rto试验期间发生的情况根据表A1、表A2进行判晰。表A1

腐蚀试验期间情况判断

溶液腐蚀性

金属腐蚀率

没有变化

没有变化

中华人民共

机械行业标准

氨化钛涂层

金相检验方法

JB/T6075—92

机械电子工业部机械标准化研充所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16印张1/2

学数8000

1992年9月第一版1992年9月第一次印刷印数00,001-700定价1.20元

编号0638

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6074-92

腐蚀试样的制备、清洗和评定

1992-05-05发布

中华人民共和国机械电子工业部1993-07-01实施

中华人民共和国机械行业标准

腐蚀试样的制备、清洗和评定

1主题内容与适用范围

JB/T6074—92

本标准规定了腐蚀试验用金属试样的制备、腐蚀产物的去除利腐蚀损失的评定方法本标准适用于实验室条件下各种魔蚀试验,也可适用于自然环境条件下各种腐蚀试验试样的制备清洗和谭定。

2试样

2.1取样

2.1.1可以直接从产品上取样,也可以从制造产品的同批次原材料中抽取。2.1.2本标准不包括产品整体取样2.2试样的形状和尺寸

2.2.1试样的形状和尺寸出试验目的、材料性质和使用的容器而定,应尽量采用表面面积与质量之比比值大的,边缘面积与总面积之比比值小的试样。2.2.2每个试样总表而积不应小于10cm2,推荐两种形状的试样,其规格如下:板状试样:1×b×h,cm:5.00×2.50×(0.20~0.30)3.00×1.50×(0.15~0.30)

圆形试样:中×h,cm:3.80×(0.20~0.30)3.00×(0.20~0.30)

同批试验的试样形状和规格应相同。每次试验,至少取3片平行试样。2.3试样表面状态调整

腐蚀试验所用试样表面尽可能模拟产品的表面状态。试样表面状态调整步骤

用金相砂纸或金刚石软膏研磨,磨去试样边缘和表面的毛刺。将试样在丙酮、酒精或热碱清洗剂中脱脂。当试样表面存在氧化膜或锈蚀时,一般用3.2条的化学方法清洗。将试样用水彻底清洗干净后,放人无水酒精中。d.

干燥。

2.4试样冶金状态调整

在试样制备过程中不应改变其冶金状态。如有改变,应通过随后的热处理、机加工或其他方法予以校正。

2.5试样的测量和称重

试样的测量和称重必须在清洗和干燥之后进行.尺寸精确到0.01cm*,质量精确到0.001g3去除试样试验后腐蚀产物的方法3.1电解清洗法

3.1.1擦去试样表面疏松的腐蚀产物后,将试样浸人电解液中进行电解。机械电子工业部1992-05-05批准1993-07-01实施

3.1.2电解液配方和工艺

硫酸(H2SO

有机缓蚀剂”

蒸馏水

电流密度

密度1.84)

JB/T6074—92

1000mL

石墨或铅\

20A/dm

注:1)可用浓度为0.5g/L的二邻甲苯硫脲或六次甲基四胺作为缓蚀剂。2)采用铅作为阳极,铅可能会沉淀在试样上,造成质量损失的误差。如果试样耐硝酸,则可将试样在1:1硝酸中稍浸一下,即可去除试样的铅.虽然铅沉积可能引起质量损失误差,但由于它的腐蚀产物易去除,故仍被作为阳极材料。3.2化学清洗法

按不同材料采用表1的溶液配方及工艺。表1

金属材料

不锈钢

铝及铝合金

铜、镍及其合金

锡及锡合金

镁及镁合金

锌及锌合金

清洗方法

溶液组成

①20%氢氧化钠,200g/L锌粉

④盐酸(HC1密度1.19)1000mL,氧化锑(Sb:0s)20g,氟化锡(SnC1:)50g③硫酸(H,SO.密度1.84)100mL、有机缓蚀剂1.5mL、蒸馅水1000mL

交替浸渍9

①硝酸(HNO密度1.42)100mL、蒸馅水1000mL

②柠檬酸铵150g,蒸馏水1000mL没

渍①铬酐(CrOs)20g,磷酸(H,PO,密度1.69)50mL、蒸馏水1000mL

②硝酸(HNO,密度1.42)

盐酸(HC1密度1.19)500mL,蒸馏水渍

1000mL

磷酸钠(Na:PO.)150g,蒸馏水1000渍

铬酐(CrO),150g铬酸银(Ag:CrO)10g,蒸馅水1000mL

交替没渍①醋酸(99.5%)10mL,蒸馏水1000mL②醋酸铵50g,蒸馏水1000mL

饱和醋酸铵(CH:COONH)

交替浸溃①氢氧化铵(NH,OH密度0.90)150mL,蒸馏水1000mL

②铬酐(Cr0:)50g,硝酸

银(AgNO,)10g,蒸馏水1000mL处理条件

温度℃

时间min

至干净

至干净

注意安全

溶液必须强烈搅拌,或用

橡皮、木制工具刷洗试样

有机缓蚀剂为六次甲基

四胺或硫脲

也可用钢铁中①法

若还有一层膜,再浸人②

清洗1min

处理前应去除大部分腐

蚀产物

最好采用电解清洗法

铬酐不允许含硫酸盐,制

备中将硝酸银溶解后再

加人到沸腾铬酸中

3.3机械清洗法

JB/T607492

此法可用来代替或补充化学清洗法,以去除附着的沉淀物。应采用软刮板或纤维硬毛刷,以避免损伤试样基体。

3.4经上述各种方法清洗过的试样,都应在流动的水中清洗,并用毛刷轻轻剧洗,必要时可反复进行清洗浸泡.洗净后的试样放人无水洒精中,取出经干燥后放人干煤燥器中冷却至空温再进行称重、4魔蚀损伤的评定

4.1腐蚀速度的计算

4.1.1无论采用何种清洗方法,都存在损伤基体金属的可能性,这就造成了腐蚀速率测定的误差。为了校正这一点,可用一个或儿个已清洗和称重过的试样.用同样方法重新清洗和称重,经过修正的质量损失值按式(1)计算。

W=(W,- W2)-(W,-Ws)

式中:AW-经过修正的质量损失值,g;W,—-试样腐蚀试验前的质量,g;W一一试样经腐蚀试验.并去除腐蚀产物后的质量·g;W,一试样重新清洗后的质量,g

更精确的校正方法见附录A(补充件)。4.1.2按式(2)、(3)计算平均腐蚀速率,或修正后的腐蚀速率。K(W-W)

R=K(W.-2Wa+W.)

式中:\-腐蚀速率;

R-修正后的腐蚀速率;

K常数(见4.1.3条);

W,腐蚀试验前试样的质量,g,精确到0.001g;Wr

一去除腐蚀产物后试样的质量,g,精确到0.001g;W,—重新清洗后试样的质量,g,精确到0.001g;S-—试样表面积,cm2.精确到0.01cm2;T腐蚀试验时间.h.精确到0.01h;D密度,g/cm

4.1.3T、S、W、D采用4.1.2条规定的单位时,腐蚀速率可用下列适当的K值以多种单位表示。腐蚀速率单位

mm/a(毫米/年)

(m/a(微米/年)

pm/s(皮米/秒)

g/(mh)克/(米小时)

mg/(dmd)[毫克/(分米2.天)

μg/(ms)微克/(米2秒)]

8.76×107

2.78×106

1.00×10*×D

2.40×10°×D

2.73×10×D

· (3)

4.1.4在4.1.3条中,以最后三种单位计算腐蚀速率时.不需查找材料密度D值.常数K的密度正好与腐蚀速率公式中的D低销。

4.1.5如有必要,这些常数也可用于将腐蚀速率从一种单位换算成另一种单位。为了将一种单位为的腐蚀速率换算成另一种单位为y的腐蚀速率,可以乘以K,/K进行换算。例如:3

JB/T6074—92

2.78×106

1mm/a=1x-

8.76×104

当存在孔蚀时,出质量损失计算得出的腐蚀速度会出现误差,可选用相应孔蚀评定方法。4.2

4.3评定腐蚀损伤的其他方决

4.3.1表观通过锈蚀、变色或氧化评定表观的变化。力学性能如果试样的横截面积(腐蚀试验前的测量值)因廣蚀而减少,则造成抗拉强度的降低。4.3.2

局部腐蚀(如开裂)也可造成抗拉强度和伸长率的降低。4.3.3电性能开裂和点蚀可引起表观电导率减少。金相检验分离、剥离、开裂或晶间腐蚀可以通过制备被面的金相试样来评定。4.3.4

5报告

报告应包括试样成分、尺寸、冶金条件、表面制备和试验后腐蚀产物的清洗方法,以及腐蚀损伤的评定结果。

JB/T607492

附录A

精确测定质量损失的方法

(补充件)

A1反复进行多次清洗,每次清洗后称重并且绘出质量损失与清洗总时间或清洗次数的关系曲线。见图A1。曲线拐点的纵垒标就是仅仅由腐蚀产物的去除造成的质量损失。本方法特别适用于电解清洗。去除的腐蚀产物质量

去除的基体

去除的蚀产物

清洗时间

附加说明:

清洗时质量损失与清洗时间的关系本标准山机械电子工业部武汉材料保护研究所提出并归口。本标准山武汉材料保护研究所负责起草。本标准主要起草人俞宏英、方益三。中

人民共和

机械行业标准

腐蚀试样的制备、清洗和评定

JB/T 6074—92

机械电子工业部机械标准化研究所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16

印张1/2

字数10000

1992年9月第一版

1992年9月第一次印刷

印数00,001—700

定价1.20元

编号0637

中华人民共和国机械行业标准

JB/T6075—92

氮化钛涂层

1992-05-05发布

金相检验方法

1993-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

氮化钛涂层

主题内容与适用范围

金相检验方法

JB/T6075—92

本标准规定了氮化钛涂层的金相检验方法。本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。

2引用标准

GB9451

GB9790

JB/T5069

EB6462

3试样制备

钢件薄表面总硬化层深度或有效硬化层深度的测定金属覆盖层和其他有关覆盖层维氏和努氏显微硬度试验钢铁零件渗金属层金相检验方法金属和氧化物覆盖层厚度横截面显微镜测量方法按JB/T5069中第4章规定。

3.1取样

3.1.1在产品上有代表性的部位取样。非平直面涂层,需加镀铬或镍后镶嵌制样,镶嵌时切取的横截面应垂直于待测涂层。3.1.2代试样bzxz.net

3.1.2.1用与产品同一材料、同一工艺、同一炉次的代试样,推荐尺寸为10mm×4mm×20mm10mm)3.1.2.2两个或两个以上代试样用镍片隔开,夹持制样。3.1.3斜截面试样

按GB9451第3.1.1条规定。

3.2试样的磨制与抛光

3.2.1夹持(镶嵌)试样,依次用砂轮、预磨盘和砂纸轻磨,磨削方向与涂层约成45°,每换一道砂纸将试样旋转90°

3.2.2先用抛光微粉或W10、W5金钢石抛光膏抛光,然后用水清洗抛光4涂层组织检查

4.1试样侵蚀前,放大800~1000倍检查涂层均勾性、连续性与基体结合情况,孔隙和疏构情况。4.2用3%硝酸酒精溶液侵蚀,显示基体组织。4.3用涂层侵蚀剂显示涂层显微组织。侵蚀剂组成为:以HO2为基,加人适量的络合剂和缓蚀剂,并用NaoH10%的水溶液调整pH值至9~10,随配随用。

侵蚀参数见下表

机械电子工业部1992-05-05批准1993-07-01实施

温度℃

JB/T6075-92

20~25

用4.2和4.3条两种试剂先后侵蚀试样,可用时显示基体和涂层组织,不同侵蚀剂显示的高速钢涂层试样组织见图1、图2、图3.图1显示基体组织

侵蚀剂3%硝酸酒精溶液

放大倍数1000

图2显示涂层组织

侵蚀剂涂层侵蚀剂

放大倍数1000

JB/T607592

同时显示基体和涂层组织

侵蚀剂3%硝酸酒精溶液+涂层侵蚀剂放大倍数1000

4.6涂层电子扫描图仍为柱状品,相成分线扫描和涂层结构分析涂层为TiN和Ti.N,见图4、图5A

4涂层电子扫描

放大倍数

加速电压

5涂层厚度测量

用3%硝酸酒精溶液侵蚀剂进行

放大倍数

加速电压

检测的X谱

探针电流

涂层成分线扫描

Ti-Lα

1×10-6A

2.5×106A

横截面试样按GB6462测量。在显微镜下放大800~1000倍,自表面至基体分界线即为涂层厚度5.1

5.2斜截面试样,在显微镜下放大500~1000倍,自表面至基体分界线即为扩展涂层厚度,按GB9451下列公式计算得出涂层厚度。

e=Lsinα

式中:e—一涂层厚度·um;

L一一扩展的涂层厚度,μm;

α——模块角度5°~15°

JB/T6075—92

涂层厚度在同一视场测量3~5个点取算术平均值。5.4测量涂层厚度(微米)读数至小数点后一位。耐磨涂层厚度≥1.5μm,装饰涂层0.5μm。5.5

涂层硬度测定

在涂层表面测定硬度,操作方法按GB9790进行。试样表面粗糙度Ra为0.32μm。

试样需专门涂镀,涂层厚度≥5μum。试验力为0.147~0.245N。

耐磨涂层厚度1800HV

试验报告

氮化钛涂层报告应包括以下内容:涂镀设备、基体材料及工艺参数:a.

徐层组织及缺陷;

涂层均匀性及厚度(需注明检测面);c.

涂层硬度;

e.其他。

附加说明:

本标准由机械电子工业部武汉材料保护研究所提出并归口,本标准由武汉材料保护研究所、上海工具厂负责起草。本标准主要起草人李瑞菊、易人泉、金达义。A1试验目的

JB/T607392

附录A

计划化的间歇腐蚀试验方法

(参考件)

检验试验时问对溶液腐蚀性及金属腐蚀率的影响,并以此选择最佳试验周期,A2试验方法

取四组试样,每组至少2片。四组试样都应置于同一容器的介质中进行试验。如容器不够大时,可每组取1片试样置于一个容器中试验,也可用几个容器进行条件相同的平行试验。A2.2四组试样的试验时间按下图安排:组

样口组

AIV组

试验时间

I、Ⅱ、Ⅲ组同时开始试验;I组为全程试验(试验时问为t十α),Ⅱ组为长程试验(试验时问为t),Ⅲ组为短程试验(试验时问为α),当试验进行到t时,将第V组试样置人上述溶液中开始试验,试验时问为b(b=a)。

A2.3全部试验都按本标准进行,将获得的四组试样的腐蚀损失(单位面积的失重)作为评价依据。A2.4评价

设Rt+a、Rt、Ra、Rb.分别为I、Ⅱ、Ⅲ、IV四组试样腐蚀损失,R。=R++a-Rto试验期间发生的情况根据表A1、表A2进行判晰。表A1

腐蚀试验期间情况判断

溶液腐蚀性

金属腐蚀率

没有变化

没有变化

中华人民共

机械行业标准

氨化钛涂层

金相检验方法

JB/T6075—92

机械电子工业部机械标准化研充所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16印张1/2

学数8000

1992年9月第一版1992年9月第一次印刷印数00,001-700定价1.20元

编号0638

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。