JB/T 6104-1992

基本信息

标准号: JB/T 6104-1992

中文名称:摇臂仿形气割机

标准类别:机械行业标准(JB)

英文名称: Rocker profile gas cutting machine

标准状态:现行

发布日期:1992-05-16

实施日期:1993-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:882338

标准分类号

中标分类号:机械>>加工工艺>>J33焊接与切割

关联标准

采标情况:neq ГOCT5.1108-71

出版信息

页数:5 页

标准价格:8.0 元

相关单位信息

发布部门:哈尔滨焊接研究所

标准简介

本标准规定了摇臂仿形气割机的型号、基本参数、技术要求、试验方法及检验规则等。 本标准适用于气割低碳钢、低合金钢板的气割机和其他类型的便携式、固定式坐标磁力控制的气割机。 JB/T 6104-1992 摇臂仿形气割机 JB/T6104-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T6074-92

腐蚀试样的制备、清洗和评定

1992-05-05发布

中华人民共和国机械电子工业部1993-07-01实施

中华人民共和国机械行业标准

腐蚀试样的制备、清洗和评定

1主题内容与适用范围

JB/T6074—92

本标准规定了腐蚀试验用金属试样的制备、腐蚀产物的去除利腐蚀损失的评定方法本标准适用于实验室条件下各种魔蚀试验,也可适用于自然环境条件下各种腐蚀试验试样的制备清洗和谭定。

2试样

2.1取样

2.1.1可以直接从产品上取样,也可以从制造产品的同批次原材料中抽取。2.1.2本标准不包括产品整体取样2.2试样的形状和尺寸

2.2.1试样的形状和尺寸出试验目的、材料性质和使用的容器而定,应尽量采用表面面积与质量之比比值大的,边缘面积与总面积之比比值小的试样。2.2.2每个试样总表而积不应小于10cm2,推荐两种形状的试样,其规格如下:板状试样:1×b×h,cm:5.00×2.50×(0.20~0.30)3.00×1.50×(0.15~0.30)

圆形试样:中×h,cm:3.80×(0.20~0.30)3.00×(0.20~0.30)

同批试验的试样形状和规格应相同。每次试验,至少取3片平行试样。2.3试样表面状态调整

腐蚀试验所用试样表面尽可能模拟产品的表面状态。试样表面状态调整步骤

用金相砂纸或金刚石软膏研磨,磨去试样边缘和表面的毛刺。将试样在丙酮、酒精或热碱清洗剂中脱脂。当试样表面存在氧化膜或锈蚀时,一般用3.2条的化学方法清洗。将试样用水彻底清洗干净后,放人无水酒精中。d.

干燥。

2.4试样冶金状态调整

在试样制备过程中不应改变其冶金状态。如有改变,应通过随后的热处理、机加工或其他方法予以校正。

2.5试样的测量和称重

试样的测量和称重必须在清洗和干燥之后进行.尺寸精确到0.01cm*,质量精确到0.001g3去除试样试验后腐蚀产物的方法3.1电解清洗法

3.1.1擦去试样表面疏松的腐蚀产物后,将试样浸人电解液中进行电解。机械电子工业部1992-05-05批准1993-07-01实施

3.1.2电解液配方和工艺

硫酸(H2SO

有机缓蚀剂”

蒸馏水

电流密度

密度1.84)

JB/T6074—92

1000mL

石墨或铅\

20A/dm

注:1)可用浓度为0.5g/L的二邻甲苯硫脲或六次甲基四胺作为缓蚀剂。2)采用铅作为阳极,铅可能会沉淀在试样上,造成质量损失的误差。如果试样耐硝酸,则可将试样在1:1硝酸中稍浸一下,即可去除试样的铅.虽然铅沉积可能引起质量损失误差,但由于它的腐蚀产物易去除,故仍被作为阳极材料。3.2化学清洗法

按不同材料采用表1的溶液配方及工艺。表1

金属材料

不锈钢

铝及铝合金

铜、镍及其合金

锡及锡合金

镁及镁合金

锌及锌合金

清洗方法

溶液组成

①20%氢氧化钠,200g/L锌粉

④盐酸(HC1密度1.19)1000mL,氧化锑(Sb:0s)20g,氟化锡(SnC1:)50g③硫酸(H,SO.密度1.84)100mL、有机缓蚀剂1.5mL、蒸馅水1000mL

交替浸渍9

①硝酸(HNO密度1.42)100mL、蒸馅水1000mL

②柠檬酸铵150g,蒸馏水1000mL没

渍①铬酐(CrOs)20g,磷酸(H,PO,密度1.69)50mL、蒸馏水1000mL

②硝酸(HNO,密度1.42)

盐酸(HC1密度1.19)500mL,蒸馏水渍

1000mL

磷酸钠(Na:PO.)150g,蒸馏水1000渍

铬酐(CrO),150g铬酸银(Ag:CrO)10g,蒸馅水1000mL

交替没渍①醋酸(99.5%)10mL,蒸馏水1000mL②醋酸铵50g,蒸馏水1000mL

饱和醋酸铵(CH:COONH)

交替浸溃①氢氧化铵(NH,OH密度0.90)150mL,蒸馏水1000mL

②铬酐(Cr0:)50g,硝酸

银(AgNO,)10g,蒸馏水1000mL处理条件

温度℃

时间min

至干净

至干净

注意安全

溶液必须强烈搅拌,或用

橡皮、木制工具刷洗试样

有机缓蚀剂为六次甲基

四胺或硫脲

也可用钢铁中①法

若还有一层膜,再浸人②

清洗1min

处理前应去除大部分腐

蚀产物

最好采用电解清洗法

铬酐不允许含硫酸盐,制

备中将硝酸银溶解后再

加人到沸腾铬酸中

3.3机械清洗法

JB/T607492

此法可用来代替或补充化学清洗法,以去除附着的沉淀物。应采用软刮板或纤维硬毛刷,以避免损伤试样基体。

3.4经上述各种方法清洗过的试样,都应在流动的水中清洗,并用毛刷轻轻剧洗,必要时可反复进行清洗浸泡.洗净后的试样放人无水洒精中,取出经干燥后放人干煤燥器中冷却至空温再进行称重、4魔蚀损伤的评定

4.1腐蚀速度的计算

4.1.1无论采用何种清洗方法,都存在损伤基体金属的可能性,这就造成了腐蚀速率测定的误差。为了校正这一点,可用一个或儿个已清洗和称重过的试样.用同样方法重新清洗和称重,经过修正的质量损失值按式(1)计算。

W=(W,- W2)-(W,-Ws)

式中:AW-经过修正的质量损失值,g;W,—-试样腐蚀试验前的质量,g;W一一试样经腐蚀试验.并去除腐蚀产物后的质量·g;W,一试样重新清洗后的质量,g

更精确的校正方法见附录A(补充件)。4.1.2按式(2)、(3)计算平均腐蚀速率,或修正后的腐蚀速率。K(W-W)

R=K(W.-2Wa+W.)

式中:\-腐蚀速率;

R-修正后的腐蚀速率;

K常数(见4.1.3条);

W,腐蚀试验前试样的质量,g,精确到0.001g;Wr

一去除腐蚀产物后试样的质量,g,精确到0.001g;W,—重新清洗后试样的质量,g,精确到0.001g;S-—试样表面积,cm2.精确到0.01cm2;T腐蚀试验时间.h.精确到0.01h;D密度,g/cm

4.1.3T、S、W、D采用4.1.2条规定的单位时,腐蚀速率可用下列适当的K值以多种单位表示。腐蚀速率单位

mm/a(毫米/年)

(m/a(微米/年)

pm/s(皮米/秒)

g/(mh)克/(米小时)

mg/(dmd)[毫克/(分米2.天)

μg/(ms)微克/(米2秒)]

8.76×107

2.78×106

1.00×10*×D

2.40×10°×D

2.73×10×D

· (3)

4.1.4在4.1.3条中,以最后三种单位计算腐蚀速率时.不需查找材料密度D值.常数K的密度正好与腐蚀速率公式中的D低销。

4.1.5如有必要,这些常数也可用于将腐蚀速率从一种单位换算成另一种单位。为了将一种单位为的腐蚀速率换算成另一种单位为y的腐蚀速率,可以乘以K,/K进行换算。例如:3

JB/T6074—92

2.78×106

1mm/a=1x-

8.76×104

当存在孔蚀时,出质量损失计算得出的腐蚀速度会出现误差,可选用相应孔蚀评定方法。4.2

4.3评定腐蚀损伤的其他方决

4.3.1表观通过锈蚀、变色或氧化评定表观的变化。力学性能如果试样的横截面积(腐蚀试验前的测量值)因廣蚀而减少,则造成抗拉强度的降低。4.3.2

局部腐蚀(如开裂)也可造成抗拉强度和伸长率的降低。4.3.3电性能开裂和点蚀可引起表观电导率减少。金相检验分离、剥离、开裂或晶间腐蚀可以通过制备被面的金相试样来评定。4.3.4

5报告

报告应包括试样成分、尺寸、冶金条件、表面制备和试验后腐蚀产物的清洗方法,以及腐蚀损伤的评定结果。

JB/T607492

附录A

精确测定质量损失的方法

(补充件)

A1反复进行多次清洗,每次清洗后称重并且绘出质量损失与清洗总时间或清洗次数的关系曲线。见图A1。曲线拐点的纵垒标就是仅仅由腐蚀产物的去除造成的质量损失。本方法特别适用于电解清洗。去除的腐蚀产物质量

去除的基体

去除的蚀产物

清洗时间

附加说明:

清洗时质量损失与清洗时间的关系本标准山机械电子工业部武汉材料保护研究所提出并归口。本标准山武汉材料保护研究所负责起草。本标准主要起草人俞宏英、方益三。中

人民共和

机械行业标准

腐蚀试样的制备、清洗和评定

JB/T 6074—92

机械电子工业部机械标准化研究所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16

印张1/2

字数10000

1992年9月第一版

1992年9月第一次印刷

印数00,001—700

定价1.20元

编号0637

中华人民共和国机械行业标准

JB/T6075—92

氮化钛涂层

1992-05-05发布

金相检验方法

1993-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

氮化钛涂层

主题内容与适用范围

金相检验方法

JB/T6075—92

本标准规定了氮化钛涂层的金相检验方法。本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。

2引用标准

GB9451

GB9790

JB/T5069

EB6462

3试样制备

钢件薄表面总硬化层深度或有效硬化层深度的测定金属覆盖层和其他有关覆盖层维氏和努氏显微硬度试验钢铁零件渗金属层金相检验方法金属和氧化物覆盖层厚度横截面显微镜测量方法按JB/T5069中第4章规定。

3.1取样

3.1.1在产品上有代表性的部位取样。非平直面涂层,需加镀铬或镍后镶嵌制样,镶嵌时切取的横截面应垂直于待测涂层。3.1.2代试样

3.1.2.1用与产品同一材料、同一工艺、同一炉次的代试样,推荐尺寸为10mm×4mm×20mm10mm)3.1.2.2两个或两个以上代试样用镍片隔开,夹持制样。3.1.3斜截面试样

按GB9451第3.1.1条规定。

3.2试样的磨制与抛光

3.2.1夹持(镶嵌)试样,依次用砂轮、预磨盘和砂纸轻磨,磨削方向与涂层约成45°,每换一道砂纸将试样旋转90°

3.2.2先用抛光微粉或W10、W5金钢石抛光膏抛光,然后用水清洗抛光4涂层组织检查

4.1试样侵蚀前,放大800~1000倍检查涂层均勾性、连续性与基体结合情况,孔隙和疏构情况。4.2用3%硝酸酒精溶液侵蚀,显示基体组织。4.3用涂层侵蚀剂显示涂层显微组织。侵蚀剂组成为:以HO2为基,加人适量的络合剂和缓蚀剂,并用NaoH10%的水溶液调整pH值至9~10,随配随用。

侵蚀参数见下表

机械电子工业部1992-05-05批准1993-07-01实施

温度℃

JB/T6075-92

20~25

用4.2和4.3条两种试剂先后侵蚀试样,可用时显示基体和涂层组织,不同侵蚀剂显示的高速钢涂层试样组织见图1、图2、图3.图1显示基体组织

侵蚀剂3%硝酸酒精溶液

放大倍数1000

图2显示涂层组织

侵蚀剂涂层侵蚀剂

放大倍数1000

JB/T607592

同时显示基体和涂层组织

侵蚀剂3%硝酸酒精溶液+涂层侵蚀剂放大倍数1000

4.6涂层电子扫描图仍为柱状品,相成分线扫描和涂层结构分析涂层为TiN和Ti.N,见图4、图5A

4涂层电子扫描

放大倍数

加速电压

5涂层厚度测量

用3%硝酸酒精溶液侵蚀剂进行

放大倍数

加速电压

检测的X谱

探针电流

涂层成分线扫描

Ti-Lα

1×10-6A

2.5×106A

横截面试样按GB6462测量。在显微镜下放大800~1000倍,自表面至基体分界线即为涂层厚度5.1

5.2斜截面试样,在显微镜下放大500~1000倍,自表面至基体分界线即为扩展涂层厚度,按GB9451下列公式计算得出涂层厚度。

e=Lsinα

式中:e—一涂层厚度·um;

L一一扩展的涂层厚度,μm;

α——模块角度5°~15°

JB/T6075—92

涂层厚度在同一视场测量3~5个点取算术平均值。5.4测量涂层厚度(微米)读数至小数点后一位。耐磨涂层厚度≥1.5μm,装饰涂层0.5μm。5.5

涂层硬度测定

在涂层表面测定硬度,操作方法按GB9790进行。试样表面粗糙度Ra为0.32μm。

试样需专门涂镀,涂层厚度≥5μum。试验力为0.147~0.245N。

耐磨涂层厚度1800HV

试验报告

氮化钛涂层报告应包括以下内容:涂镀设备、基体材料及工艺参数:a.

徐层组织及缺陷;

涂层均匀性及厚度(需注明检测面);c.

涂层硬度;

e.其他。

附加说明:

本标准由机械电子工业部武汉材料保护研究所提出并归口,本标准由武汉材料保护研究所、上海工具厂负责起草。本标准主要起草人李瑞菊、易人泉、金达义。A1试验目的

JB/T607392

附录A

计划化的间歇腐蚀试验方法

(参考件)

检验试验时问对溶液腐蚀性及金属腐蚀率的影响,并以此选择最佳试验周期,A2试验方法

取四组试样,每组至少2片。四组试样都应置于同一容器的介质中进行试验。如容器不够大时,可每组取1片试样置于一个容器中试验,也可用几个容器进行条件相同的平行试验。A2.2四组试样的试验时间按下图安排:组

样口组

AIV组

试验时间

I、Ⅱ、Ⅲ组同时开始试验;I组为全程试验(试验时问为t十α),Ⅱ组为长程试验(试验时问为t),Ⅲ组为短程试验(试验时问为α),当试验进行到t时,将第V组试样置人上述溶液中开始试验,试验时问为b(b=a)。

A2.3全部试验都按本标准进行,将获得的四组试样的腐蚀损失(单位面积的失重)作为评价依据。A2.4评价

设Rt+a、Rt、Ra、Rb.分别为I、Ⅱ、Ⅲ、IV四组试样腐蚀损失,R。=R++a-Rto试验期间发生的情况根据表A1、表A2进行判晰。表A1

腐蚀试验期间情况判断

溶液腐蚀性

金属腐蚀率

没有变化

没有变化

中华人民共

机械行业标准

氨化钛涂层

金相检验方法

JB/T6075—92

机械电子工业部机械标准化研充所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16印张1/2

学数8000

1992年9月第一版1992年9月第一次印刷印数00,001-700定价1.20元

编号0638

中华人民共和国机械行业标准

JB/T6076—92

振动台选择指南

992~35-05发市

中华人民共和国机械电子工业部1993-1实施

中华人民共和国机械行业标准

振动台选择指南

主题内容与适用范围

本标准规定了主要类型振动台的选择方法和基本要求。本标准适用于用户根据试验要求选择振动台。2引用标准

GB2298

GB7670

GB10179

GB/T11353

JJG189

JJG190

JJG638

机械报动、冲击术语

电动振动试验设备特性的描述方法液压伺服振动试验设备特性的描述方法振动发生器辅助台设备特性的描述方法机械式振动试验台试行检定规程电动式振动试验台系统试行检定规程液压式振动试验台国家计量检定规程振动台的主要类型和基本参数

J8/T607692

用于产生振动并将其传递到其他结构或设备上的机器称为振动发生器.振动发生器和必需的附属设备所组成的系统称为报动发生器系统,亦称为振动台。3.1振动台的主要类型

根据原理和结构的不同,振动台的主要类型有机械振动台、电动振动台、液压振动台、电磁振动台、压电振动台、磁致伸缩振动台和共振振动台等。经常使用的是机械振动台、电动振动台和液压振动台。3.1.1机械振动台

具有机械振动发生器的振动台称为机械报动台.机械振动台主要有直接驱动振动台和反作用式振动台两种类型。

3.1.1.1直接驱动振动台

直接驱动振动台是由连杆或凸轮等传动机构直接驱动的振动台,其位移振幅一般不随负载和频率变化。根据驱动机件的不同可分为曲柄连杆式(见图1)轭架式(见图2)和凸轮式(见图3)。台面

图1曲柄连杆式机械振动台

机械电子工业部1992-05-05批准图2轭架式机械振动台

1993+07~01实施

JB/T6076—92

图3凸轮式机械振动台

3.1.1.2反作用式振动台

反作用式振动台是由不平衡质量的旋转或往复运动产生激振力的振动台(见图4)。图4

反作用式振动台

3.1.2电动振动台

由固定的磁场和位于磁场中并通有一定交变电流的可动线圈的相互作用所产生的激振力来驱动的振动发生器,称为电动摄动发生器,其典型结构见图台,其方框图见图7.

有电动报动发生器的振动台称为电动振动8

图5具有工作台的电动报动发生器的典型结构1骨架;2工作台:3—动图:4安装螺栓套5运动部件的悬挂和导向:6极限制动器:7—弹性密封;8外率;9—消磁线图;10外部极片;11-中心极片;12台体外壳;13励磁线厨;14耳轴;15支排;16拆动发生器总挂;17芯佳锁紧装置;18振动发生器定向装置;19庭座注:运动部件包括骨架、工作台和动圖。2

JB/T6076—92

力输出激求买

图6具有力输出激振头的电动振动发生器典型结构辅助台

信号的产生

与检测装置

放大器

图7电动振动台方框图

电动振动

发生器

冷却系统

3.1.3液压报动台

利用液体压力作为激振力的振动发生器称为液压振动发生器(见图8)。具有液压振动发生器的振动台称为液压振动台,其方框图见图910

具有工作台的液压振动发生器

b具有力输出端的液压振动发生器图8液压振动发生器

JB/T6076--92

1高压源;2-何服阀;3伺服闷控制线网:4可调旁通阀:5-活塞;6-活塞杆;7--工作台体;8-工作台面;9螺纹村套;10-力输出端:11密封与泄滑收集器;12-导向系统;13限位器;14-液压缸体;15--位移传感器;16底座;17—基板;18--基础或反作用质量注:①运动部件包括活塞、活塞杆、工作台体(或力输出端)③液压缸体与底座可采用柱牧或球饮连接输助台

信号的产生

与检测装置

3.2振动台基本参数

机械振动台的基本参数见表1。

伺服阀控制

与保护装置

图9液压振动台方框图

表1机械振动台的基本参数

最大负载

频率范通

电动振动台的基本参数见表2

液压振动

发生器

液压源系统

基本参数

最大位移

满负载下最大加速度

正弦激力

100000

200000

事范国

5~5000

5~5000

5~5000

5~5000

5~3000

5~2500

5~2000

5~2000

5~1600

JB/T6076—92

表2电动浸动台的基本参数

最大位移

液压振动台的基本参数见表3.

正弦激报力

频事范围

100000

200000

500000

DC~1000

DC-1000

DC~1000

DC~500

DC~500

DC-100

DC~500

DC~100

极大负线

液压振动台的基本参数

最大位移

注:①额定负载的重力一般取激振力的1/10~1/20.本

无负载下

股大加速度

额定负载

③表中正弦激振力、频率范旧、最大位移均为额定负载条件下的数据。三种类型振动台主要性能的比较三种类型报动台主要性能的比较冠表1工作台面尺寸

领定负载下

最大加遥度

JB/T6076-92

三种类型振动台的频率和振幅的常用区域见图10.表4三种类型振动台主要性能的比较种

最大推力

最大位移

额率范围

波形种类

波形失真度

自动编程

控制参数

抗偏载能力

控制精度

性能价格比

机械振动台

电动振动台

正弦、随机

位移、速度、加速度

波形再现较好

功率谱再现好

小推力时高

大推力时低

液压报动台常用区域

电动报动台常用区域

机械据动台常川区域

三种类型振动台频率、振幅的常用区域比较图10

5振动试验对振动台的基本要求

选用的振动台各项性能指标应能满足试验规范的要求。液压振动台

较宽.可从直流开始

正弦、三角、矩形、随机

位移、速度、加速度

随机波形再现好

功事谱再现较好

小推力时低

大推力时高

正弦振动的极限特性

振动试验所要求的特性曲线应在振动台处于相应的试件质量时的极限待性曲线之下。报动台在不同试件质盘下的位移、速度和加速度的极限特性,一般以图11所示的正弦振动的极限特性曲线形式给出。

5.2随机报动的极限特性

JB/T607692

图11正弦条件下报动台极限特性曲线2.1Www.bzxZ.net

频率Hz

振动试验规范中的随机特性曲线应在振动台处于相应的试件质量时的极限特性曲线之下。振动台在不同的试件质量下的加速度功率谱密度(PSD)极限,m/g

一般以图12所示的曲线形式给出。ff

图12振动台功率谐密度曲线

振动台的随机性能估算及随机振动控制系统的基本参数见附录A(参考件)5.3其他要求

下列振动台性能亦应满足振动试验规范要求:静负荷;

频率范围:

抗偏载能力:

连续工作时间;

总失真度;

工作台面横向运动;

9.工作台面加速度均匀度;

h.本底噪声;

颗率稳定度;

j.定振精度和辐射噪声的最大声级5.4辅助台

使用辅助台的报动试验,应按GB/T11353来选择性能参数,并使其满足摄动试验规范要求。6摄动台性能参数测试检定对试验负载的要求6.1机械振动台性能参数测试检定按JJG189进行,6.2电动报动台性能参数测试检定按JJG190进行.6.3液压振动台性能参数测试检定按JJG638进行。6.4对试验负载的要求按GB10179中附录C的规定,JB/T6076—92

附录A

振动台的随机性能估算及随机报动控制系统的基本参数(参考件)

A1振动台的随机性能估算

A1.1'电动振动台的随机性能校核A1.1.1电动报动台的两个传递特性加速度对电流的频率响应函数H()为:加速度对电压的频率响应函数H.():H()=A()/I()

H.=A()/U()

式中:A()电动振动台台面输出的加速度a的傅里叶变换;)电动振动台功率放大器输出电流i的傅里叶变换;U()—电动振动台功率放大器输出电压u的傅里叶变换,上述两个传递特性是随负载质量的不同而变化的,可以计算求出;也可以通过试验得出。A1.1.2电流校核

G()=G.()/IH()12

式中:ff—工作频率的下限、上限,Hz;Ie

G.(f)--加速度功率谱密度函数,G*/Hz;G.()—电流的功率谱密度函数,G*/Hz;Iar—随机电流峰值,A;

一正弦电流峰值,A.

本附录中,第一个下脚标S表示正弦条件、R表示随机条件:第二个下脚标R表示均方根值、P表示蜂值。般情况下,对任意满足正态分布的随机变量Y有:Yp=3Yu

电压校核

G.()=G.()/ I H() 1 2

加速度校核

速度校核

G(dfy/

UupAgp式中:g=9.81m/s*

6位移校核

JB/T6076--92

VRR(2元)

G.(dfji/2

Xgp<(Xsp-D)

式中:D—加上负载质量后电动振动台的初始位移,mm。(A12)

·(A15)

·(A16)

A1.2液压振动台的随机性能校核液压振动台随机性能校核和电动振动台一样,由于液压振动台采用液压放大,所以一般情况下仅需校验随机位移、速度和加速度的峰值A2随机摄动控制系统的基本参数随机振动控制系统分为模拟式控制系统与数字式控制系统,以数字式控制系统为主。随机振动数字式控制系统的基本参数为循环时问和均衡时问、频率分辨率、动态范围和控制精度等。A2.1循环时间和均衡时间

循环时问是对输出谱形进行一次修正所需的时问。均衡时间是指随机振动试验开始使控制点的谱达到控制精度所需的时间。

均衡时问与频率分辨率、动态范国、控制精度有关。A2.2频率分辨率

频率分辨率是指在某个确定的额率区域内对随机信号进行分析时所用的题率间距。频率分辨率越高,达到规定控制精度的均衡时间越长。A2.3动态范围

动态范围是指在给定的频率范围内,随机振动控制系统最大输出的功率谱密度与本底噪声的功率密度之比取对数,以分贝表示.动态范围越大,控制效果越好。A2.4控制精度

控制精度是指随机试验所控制信号的功率谱密度在整个试验频率范围内的最大偏离,控制精度以分贝数表示.分贝数越小,控制精度越高,所需均衡时间越长。附加说明:

本标准由机械电子工业部郑州机械研充所提出并归口。本标准山机械电子工业部北京机械工业白动化研究所负资起草。本标准主要起草人赵树绩、华瑞、王志杰、史充、史群尧。中华人民共

机械行业标准

振动台选择指南

JB/T 6076—92

机域电子工业部机械标准化研究所出版发行视域电子工业部机减标准化研究所印刷北京81-44信箱邮编100081)

版权专有

不得翻印

开本880×1230

1/16印张3/4

1993年3月第岁

字数18.6kx)

1993年5月第一次1期

款C0.000~500

定价2.40元

编号0547

中华人民共和国机械行业标准

JB/T 6077-1992

齿轮调质工艺及其质量控制

1992-05-05发布

中华人民共和国机械电子工业部1993-07-01实施

中华人民共和国机械行业标准

齿轮调质工艺及其质量控制

主题内容与适用范围

JB/T6077-1992

本标准规定了齿轮调质有关术语、材料选择、处理设备、工艺及质量控制要求。本标准适用于锻钢和铸钢齿轮的预备调质热处理及最终调质热处理。引用标准

GB1172

GB3077

GB4341

GB6394

GB8539

GB9452

齿轮毛坏

金属布氏硬度试验方法

优质碳素结构钢技术条件

黑色金属硬度及强度换算值

合金结构钢技术条件

金属肖氏硬度试验方法

金属平均晶粒度测定法

齿轮材料及热处理质量检验的一般规定热处理炉有效加热区测定方法

轮齿进行机械加工或热处理前的半成品齿轮,称为齿轮毛坏。3.2预备调质热处理

对最终热处理前的齿轮毛坏进行淬火和高温回火处理称为预备调质热处理。3.3预先切齿调质热处理(开槽调质)齿轮毛坏经预先切齿,再进行淬火和高温回火处理称为预先切齿调质热处理。最终调质热处理

齿轮毛坏经淬火高温回火后,不再进行任何热处理的工艺,称为最终调质热处理。3.5有效截面

作为计算加热、冷却时间用的截面,称为有效截面。3.6工艺硬度

为达到齿轮图样技术要求的齿面硬度,在制订齿轮毛坏调质工艺时,根据材料的痒透性及截面尺寸而规定的齿轮毛坏的外圆柱表面或端面应达到的硬度称为工艺硬度。4

齿轮材料

调质齿轮材料

常用钢材如下:

机械电子工业部1992-05-05批准1993-07-01实施

合金结构钢

40Cr,

40CrNi,

35SiMn,

JB/T 6077-1992

35CrMo,

40CrMnMo,

34CrNi3Mo,

优质碳素结构钢

般工程用铸造碳钢

合金铸钢

42CrMo,

40CrNiMo,

37SiMn2MoV

ZG310-570,

ZG40Cr,

ZG340-640

ZG35CrMo,

50CrMoA,

40CrNi2Mo

ZG35CrMnSi

必要时可由用户与制造厂协商决定,可按JB/ZQ6207减速器齿圈用的碳钢和合金钢锻件或JB/ZQ6208减速器齿轮用碳钢和合金钢锻件选材。4.2冶金质量

4.2.1材料的化学成分、非金属夹杂物及力学性能应符合GB699、GB3077及有关行业标准规定。4.2.2晶粒度、钢锭结构按GB8539、GB6394有关规定。4.3锻造齿轮毛坏质量

4.3.1锻造比按GB8539或按各行业规定。4.3.2锻坏不得过热、过烧、斑疤、折叠、裂纹,其晶粒度级别不低于原材料晶粒度级别。锻后余热调质热处理后的晶粒度级别按各行业规定。4.4力学性能试验

按规定程序批准的图样或技术文件要求测定力学性能时,其取样部位、试件数量及试验方法按各行业有关规定。

5调质处理设备

5.1加热设备

加热设备应能根据工艺要求控制炉温。在设备的有效加热区内,其保温温度偏差最大不超过士15℃。

2当用火焰反射炉时,火焰不得直接喷射到齿轮毛坏上,以免局部烧伤。5.1.2

5.2冷却设备及介质

5.2.1淬火冷却设备应具有循环冷却装置或揽拌装置,以保证齿轮毛坏获得足够而均匀的冷却。5.2.2齿轮毛坏淬火冷却时,介质温度应控制在:水温≤40℃;油温≤80℃。5.3温度测定及温度控制设备

5.3.1淬火加热和回火炉应配有温度测量、指示、控制和自动记录装置。测试仪表精度及热电偶等级应符合GB9452的规定。5.3.2

齿轮调质热处理工艺规程

预备调质热处理工艺规程

6.1.1淬火加热温度一般在Ac以上30~50℃,对某些钢材也可采用亚温淬火,或锻造余热泽火,回火温度根据设计硬度要求确定

6.1.2齿轮毛坏应置于炉子的有效加热区内,工件间应保留一定的间隙,装炉量不得超过设备最大装载量。

3齿轮毛坏达到工艺规定的火温度后,保温一段时间,使其透热及均匀化。6.1.3

JB/T 6077-1992

6.1.4回火保温时间一般按有效截面尺寸计算,当有效截面尺寸小于60mm时,保温1.5~2h;当有效截面尺寸为60~100mm时,保温2~3h;当有效截面尺寸大于100mm时,应适当延长保温时间。6.2最终调质热处理工艺规程

6.2.1装炉前应检查工件表面质量,不允许有裂纹、折叠、严重磕碰等缺陷。6.2.2粗加工后调质的齿轮毛坏,应留有合理的加工余量,必要时应预留起吊夹头和力学性能试棒。6.2.3

齿轮毛坏的尖角处应倒角,断面突变处应以圆弧过渡。6.2.4

当所选材料的齿轮毛坏工艺硬度达不到图样标注的硬度加要求的硬度差值时,应进行预先切齿再调质。常用的调质齿轮钢材截面与硬度对应关系见附录A(参考件)。5齿轮毛坏应置于设备有效加热区内,相互之间应留有一定间距。6.2.5

6.2.6对于大型锻坏或铸坏,应采用阶梯加热法,并应控制其升温速度。6.2.7淬火加热的保温和回火时间同6.1.3条、6.1.4条。3火后应及时回火,一般间隔时间不超过4h,对于大截面水冷后的中、低合金钢锻件及铸件,6. 2. 8

回火间隙时间不得超过2~3h。

6.2.9淬火冷却时不应将齿轮毛坏堆放在冷却槽内,以防止冷却不均匀和产生过大的变形。6.2.10回火冷却一般为空冷,对于大截面锻件或铸件应随炉冷却至低于400℃后出炉再空冷;对于有回火脆性的钢材,回火后应采用油冷或水冷,然后再在400~450℃保温一段时间后空冷。6.2.11轴齿轮校直后应补充回火,其温度比调质的回火温度低30~50℃,工件变形量不得大于加工余量的1/2。

焊接齿轮的调质处理工艺与锻钢齿轮一样,其焊后的中间退火和最终退火的温度比齿圈调质时的回火温度低30℃,保温2~6h,然后以25-50℃/h的冷却速度冷却到300℃以下再空冷7调质齿轮质量控制与检测方法

7.1外观

齿轮毛坏调质后,外观表面不得有裂纹及伤痕等缺陷。7.2硬度

7.2.1调质后应进行硬度检验。

7.2.2调质齿轮硬度用布氏硬度标注,符号为HBS,硬度值写在符号前面,并按GB231规定测定,若用其他硬度计测量时,其硬度换算应符合GB1172的规定。当用洛氏硬度计测出的硬度低于25HRC时,则应重新用布氏硬度计测定。7.2.3对批量生产,应按热处理炉次抽检,其抽检数按各行业技术文件规定进行。单件生产应100%测定。

7.2.4硬度检测部位与点数

7.2.4.1工序间检验

7.2.4.1.1齿轮毛坏调质处理后,在其外圆柱表面或端面,用砂轮磨削一小平面,用硬度计测定,其测定值应以工艺硬度为准。几种钢工艺硬度与图样要求硬度差值见附录B(参考件)。7.2.4.1.2铸造齿轮毛坏硬度检测部位及点数见表1。7.2.4.1.3

锻造轴齿轮与盘形齿轮硬度检测部位及点数见表2、3

7. 2. 4. 1. 4

JB/T6077-1992

锻造环形齿轮硬度检测部位及点数见表3.2成品齿轮检验

7. 2. 4.2

成品齿轮硬度应在齿面或轮缘面上半径方向二分之一厚度处用无损检测硬度计测定。暂无条件时,也允许在齿顶面或端面上测定,测定结果应考虑材料淬透性的影响。7.2.5

硬度均匀性

被检齿轮的硬度应均匀,单件硬度差不大于30~40HBS,批量硬度差不大于40~50HBS。硬度检测结果评定

检测结果应符合技术条件。若检测齿轮中有个别点超出规定,则在该点附近加测两点。加测合格若测不合格,应加倍检验。若加倍检验仍有不合格,则应全部检查或按不合格处理。为合格品,

项圆直径

≤1000

>1000~2000

>2000-3000

顶圆直径

≤400

顶圆直径

≤1000

>1000~2000

>2000~3000

测定点数

铸钢齿轮硬度检测部位及点数

测定位置

上模测一点在目口处,另一点在下模,二者大致相180°

上模测二点,其中一点于昌口处,另一点与冒口相隔180°,另二点在下模,分别与上模两测点相隔90°上模测四点,其中两点靠近目口,并相隔180°,另两点分别与目口相隔90”,下模测四点,分别与上模相隔90°上模测八点,其中四点靠近月口,另四点在口之间,下模测八点,并沿齿轮圆周均匀分布

2锻造轴齿轮与盘状齿轮硬度检测部位与点数轴齿轮

检测部位

二点在外园柱表面中间部位

相隔180°,另二点分别在距

轴端面25mm的外园柱表面,

并相隔180°

三点在外圆柱表面中间部

位,相隔120°,另外二点分

别在距轴两端50mm的外圆柱

表面上

表3锻造环形齿轮硬度检测部位与点数检测点数

盘形齿轮

检测部位

每个端而一点位于齿根部

位,二者相隔180°

每个端面测两点,相隔180°

位于齿根部位

检测部位

在环形齿轮端面的相对面上各测一点,并相隔180°在环形齿轮上端面测两点,并相隔180°,下端面测两点,分别与上端面相隔90°

环形齿轮两端面各测三点,相隔120°环形齿轮两端面各测四点,相隔90。7.3金相组织

JB/T6077-1992

7.3.1根据技术条件要求进行该项检验。对于预备调质热处理齿轮毛坏,调质后金相组织为回火索氏体,齿面处铁素体含量小于10%;对于最终调质热处理齿轮的金相组织按GB8539或按各行业规定。7.3.2检验方法:可在随炉试样或锻件加长部位取样,磨制成金相试样后,经腐蚀在显微镜下放大400倍观察,或根据用户与制造厂协议,用小型或手提式金相显微镜检验,7.4力学性能检验

7.4.1力学性能检验项目与数量按GB8539规定或按用户与制造厂协商进行。轴齿轮取样部位在轴的加长部位距表面1/3半径处,盘形齿轮、环形齿轮在齿宽方向加长部位7. 4. 2

取切向试样。

7.4.3对于齿轮部位与轴颈部位直径相差悬殊的轴齿轮,其力学性能的要求应考虑断面影响差值,7.5探伤检验

对设计要求探伤的齿轮,应进行超声波、磁粉、着色等任一种方式探伤。检验裂纹、气孔、缩孔等缺陷,按GB8539有关规定或按用户与制造厂协商决定。7.6铸钢齿轮补焊

铸钢齿轮补焊应符合JB/ZQ4000.6《铸钢件补焊通用技术条件》规定,补焊部位应符合GB8539规定。

35CrMo

42CrMo

35SiMn

37SiMn2MoV

40CrMnMo

≤100

>100-300

>300~500

≤100

>100~300

>300~500

>500-700

≤100

>100~300

>300~500

>500~700

>100~300

>300~500

>500~700

>100~300

>300-500

>500-700

≤100

>100~300

>300~500

>500-700

≤100

>100~300

>300~500

>500~700

≤100

>100-300

>300~500

>500~700

表面最高

硬度\

477/388

363/302

302/217

461/388

363/285

285/217

477/388

375/321

302/241

262/212

401/321

321/269

269/212

JB/T6077-1992

附录A

常用调质齿轮钢截面与力学性能(参考件)

686/784

706/833

666/706

784/931

735/833

784/931

666/706

833/931

745/833

784/882

735/784

882/1078

833/931

784/882

882/1078

833/980

784/882

372/470

392/510

363/392

568/706

509/568

392/686

363/392

607/744

529/588

529/637

441/539

735/882

686/784

607/686

529/637

637/784

568/686

≥0.54/0.6

≥0.55/0.6

≥0.55/0.56

≥0.69/0.68

≥0.5/0.74

>0.55/0.56

≥0.73/0.8

0.71/0.71

≥0.68/0.72

≥0.6/0.69

≥0.83/0.82

≥0.82/0.84

≥0.77/0.78

≥0.83/0.82

≥0.76/0.8

≥0.73/0.78

39.2/29.4

29.4/24.5

39.2/29.4

58.8/39.2

58.8/39.2

58.8/29.4

39.2/24.5

29.4/19.6

39.2/19.6

197/229

207/255

187/207

241/285

217/255

241/285

217/241

255/285

229/241

229/255

212/223

262/331

255/285

229/262

269/341

255/311

241/285

对应表面

硬度3》

229/262

241/285

2177255

255/321

241/285

255/311

241/269

262/302

248/269

269/285

229/262

262/341

262/302

255/293

269/341

269/341

269/341

40CrNi

40CrNi2Mo

34CrNi3Mo

>100~300

>300-500

>500~700

≤200

≤100

>100~300

>300~500

>500~800

表面最高

硬度\

JB/T6077-1992

续表A1

269~302

241~286

228-226

217255

269-341

269-341

269~341

241~302

对应表面

表示不同冷却方法得到的力学性能。在“”上面的数字为水萍油冷后回火的力学性能;“/”下面的数字

注:“\;*

为水冷后回火的力学性能。

1)表面最高硬度:火后所能达到的表面最高硬度。2)HBS:力学性能试样的硬度.

3)对应表面使度:被取试样材料调质后的表面硬度,可作为工艺硬度。7

要求硬度与

≥8~16

>16~25

≥8-16

>16~25

JB/T6077-1992

附录B

几种钢工艺硬度与图样要求硬度差值(参考件)

269-302

$200mm

注:工艺硬度等于图样要求硬度加相应差值。附加说明:

本标准由机械电子工业部郑州机械研究所提出并归口。本标准由郑州机械研究所负责起草。本标准起草人李耀珍、仲复欣、王克武。100

@200mm

229-269

中华人民共和国

机械行业标准

齿轮调质工艺及其质量控制

JB/T 60771992

机械科学研究院出版发行

机械科学研究院印剧

(北京首体南路2号

开本880X×1230

邮编100044)

印张%字数16.000

1992年5月第一版

1992年5月第一次印刷

印数1-500

定价1.50元

机械工业标准服务网:http:/www.JB.ac.cn26619

中华人民共和国机械行业标准

JB/T 6104-1992

摇臂仿形气割机

1992-05-16发布

中华人民共和国机械电子工业部1993-01-01实施

中华人民共和国机械行业标准

摇臂仿形气割机

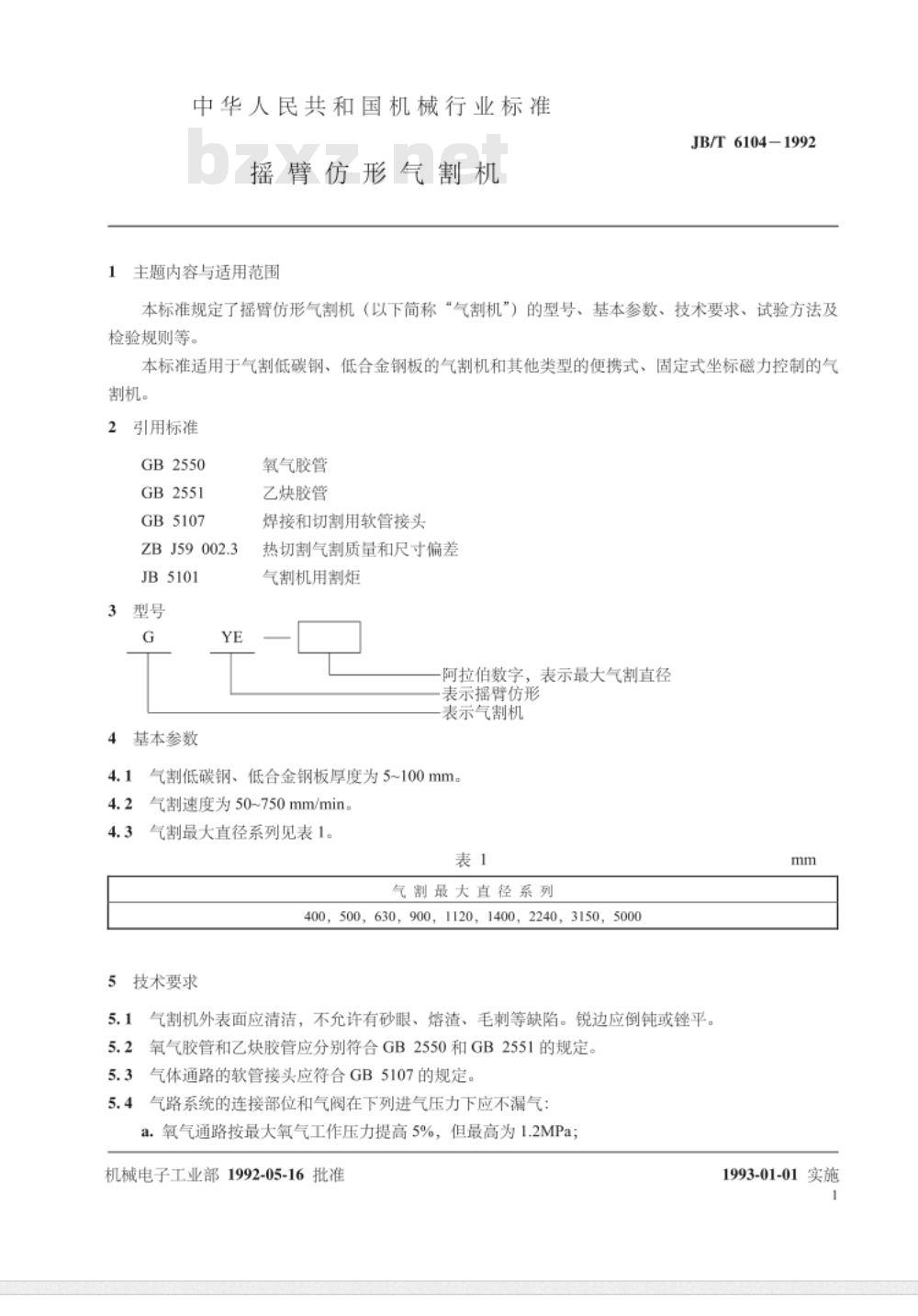

1主题内容与适用范围

JB/T6104-1992

本标准规定了摇臂仿形气割机(以下简称“气割机”)的型号、基本参数、技术要求、试验方法及检验规则等。

本标准适用于气割低碳钢、低合金钢板的气割机和其他类型的便携式、固定式坐标磁力控制的气割机。

引用标准

GB2550

GB2551

GB5107

ZBJ59002.3

JB5101

4基本参数

氧气胶管

乙炔胶管

焊接和切割用软管接头

热切割气割质量和尺寸偏差

气割机用割炬

阿拉伯数字,表示最大气割直径表示摇臂仿形

表示气割机

4.1气割低碳钢、低合金钢板厚度为5~100mm。4.2

气割速度为50~750mm/min。

气割最大直径系列见表1。

气割最大直径系列

400,500,630,900,1120,1400,2240,3150,5000:技术要求

5.1气割机外表面应清洁,不允许有砂眼、熔渣、毛刺等缺陷。锐边应倒钝或锉平。5.2氧气胶管和乙炔胶管应分别符合GB2550和GB2551的规定。5.3气体通路的软管接头应符合GB5107的规定。5.4气路系统的连接部位和气阀在下列进气压力下应不漏气:a.氧气通路按最大氧气工作压力提高5%,但最高为1.2MPa;机械电子工业部1992-05-16批准mm

1993-01-01实施

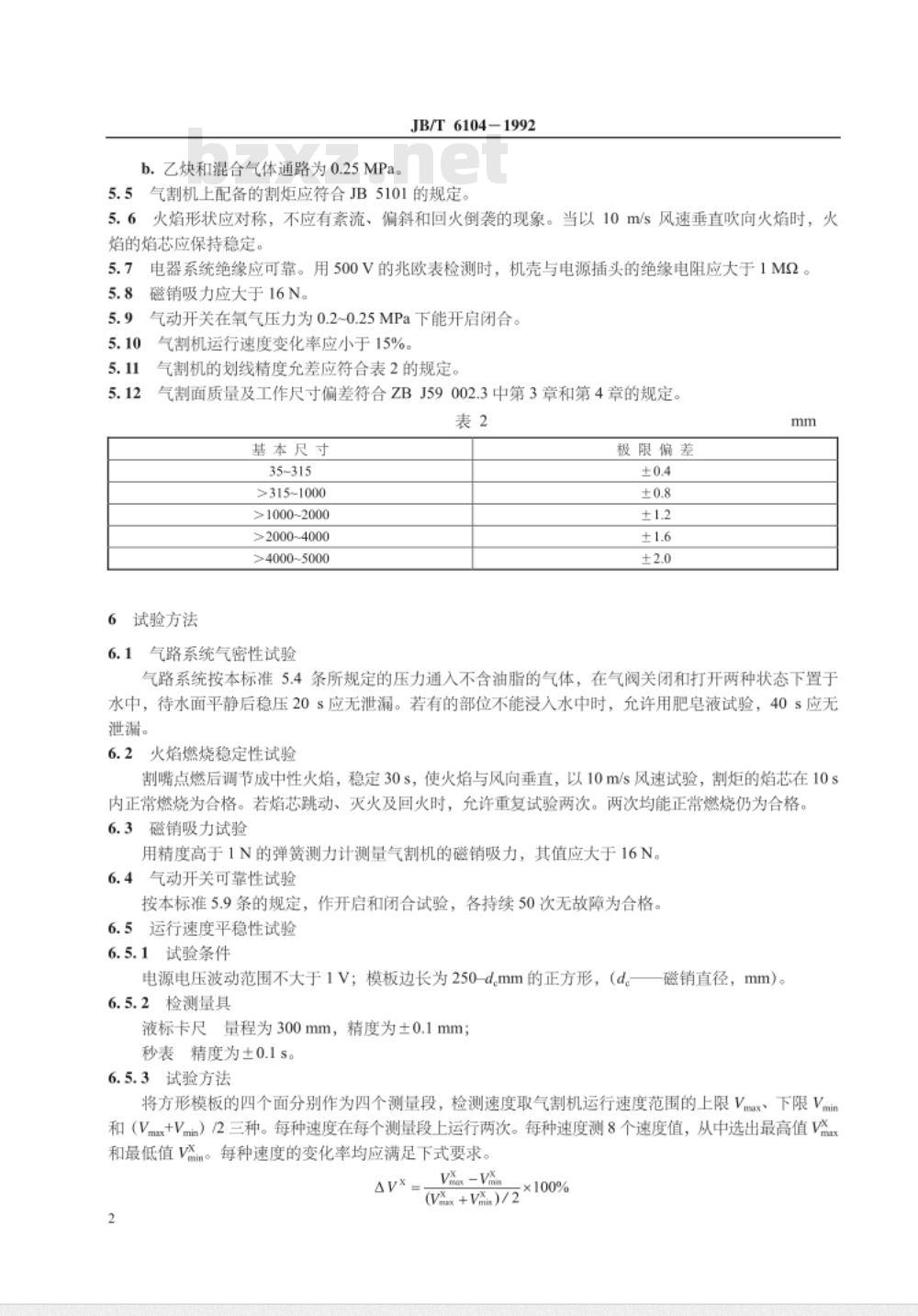

b.乙炔和混合气体通路为0.25MPa。JB/T6104—1992

5.5气割机上配备的割炬应符合JB5101的规定。5.6火焰形状应对称,不应有紊流、偏斜和回火倒袭的现象。当以10m/s风速垂直吹向火焰时,火焰的焰芯应保持稳定。

5.7电器系统绝缘应可靠。用500V的兆欧表检测时,机壳与电源插头的绝缘电阻应大于1M2。5.8

磁销吸力应大于16N。

气动开关在氧气压力为0.2~0.25MPa下能开启闭合。5.9

气割机运行速度变化率应小于15%。气割机的划线精度允差应符合表2的规定。气割面质量及工作尺寸偏差符合ZBJ59002.3中第3章和第4章的规定。表2

基本尺寸

35~315

>315~1000

>1000~2000

>2000~4000

>4000~5000

试验方法

气路系统气密性试验

极限偏差

气路系统按本标准5.4条所规定的压力通入不合含油脂的气体,在气阀关闭和打开两种状态下置于水中,待水面平静后稳压20s应无泄漏。若有的部位不能浸入水中时,允许用肥皂液试验,40s应无泄漏。

6.2火焰燃烧稳定性试验

割嘴点燃后调节成中性火焰,稳定30s,使火焰与风向垂直,以10m/s风速试验,割炬的焰芯在10s内正常燃烧为合格。若焰芯跳动、灭火及回火时,允许重复试验两次。两次均能正常燃烧仍为合格。磁销吸力试验

用精度高于1N的弹簧测力计测量气割机的磁销吸力,其值应大于16N。气动开关可靠性试验

按本标准5.9条的规定,作开启和闭合试验,各持续50次无故障为合格。6.5运行速度平稳性试验

6.5.1试验条件

电源电压波动范围不大于1V;模板边长为250-d.mm的正方形,(d。磁销直径,mm)。6.5.2

检测量具

尺量程为300mm,精度为±0.1mm;液标卡尺

秒表精度为±0.1s。

6.5.3试验方法

将方形模板的四个面分别作为四个测量段,检测速度取气割机运行速度范围的上限Vmx、下限Vmin和(Vm+V)/2三种。每种速度在每个测量段上运行两次。每种速度测8个速度值,从中选出最高值Vx和最低值Vxin。每种速度的变化率均应满足下式要求。Avx

Vxax-Va

(Vxax + Va) / 2

式中:VX—速度变化率;

vx—最高速度值,mm/min;

Vvxin最低速度值,mm/min。

6.6划线精度试验

JB/T 6104—1992

将割嘴取下,安装划线工具。选用最大切割速度沿500mm×500mm或直径为500mm模板边缘划线,用二级以上精度的平直尺测量,其划线误差值应满足本标准5.11规定。6.7气割质量试验

6.7.1试验条件

a.气割材料为低碳钢板;

b.氧气纯度应大于99.5%

c.模板边长为250-d。mm的正方形;d.气割钢板厚度为气割机额定气割能力的1/2值。6.7.2

气割面质量的测定应符合ZBJ59002.3中第5章的规定。7验收规则

7.1每台产品必须进行气路系统的气密性试验。7.2每批产品抽检5%,但不得少于3台,做火焰燃烧稳定性、磁销吸力、气动开关、运行速度平稳性、划线精度、气割质量及基本参数检验。7.3抽检时如有不合格项目,要加倍抽检该项目。复检全部合格时,仅将初检不合格品返修;复检后该项目只要有1台不合格时,则判该批产品不合格7.4出厂的产品必须有产品合格证书、使用说明和装箱清单。8标志、包装、保管及运输

8.1气割机的铭牌应标明型号、名称、出厂年月、主要技术参数和厂名。8.2气割机的包装应防雨、防潮、防震,并符合运输要求。8.3气割机的贮存环境应干燥、通风,不允许有腐蚀及易燃气体。9

质量保证期

在用户遵守气割机保管、运输和安装使用规则条件下,产品自发货之日起6个月内,确因制造质量不良而不能正常工作时,厂方负责保修或更换附加说明:

本标准由全国焊接标准化技术委员会提出。本标准由机械电子工业部哈尔滨焊接研究所归口并负责起草。本标准主要起草人刘红戈、吕振杰、孟昭光。3

中华人民共和国

机械行业标准

掘摇臂仿形气割机

JB/T 61041992

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

开本880×1230

印张3/8

字数6,000

1992年9月第一版

1992年9月第一次印刷

印数1-500

定价0.90元

机械工业标准服务网:http://www.JB.ac.cn2661_t019 /

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6074-92

腐蚀试样的制备、清洗和评定

1992-05-05发布

中华人民共和国机械电子工业部1993-07-01实施

中华人民共和国机械行业标准

腐蚀试样的制备、清洗和评定

1主题内容与适用范围

JB/T6074—92

本标准规定了腐蚀试验用金属试样的制备、腐蚀产物的去除利腐蚀损失的评定方法本标准适用于实验室条件下各种魔蚀试验,也可适用于自然环境条件下各种腐蚀试验试样的制备清洗和谭定。

2试样

2.1取样

2.1.1可以直接从产品上取样,也可以从制造产品的同批次原材料中抽取。2.1.2本标准不包括产品整体取样2.2试样的形状和尺寸

2.2.1试样的形状和尺寸出试验目的、材料性质和使用的容器而定,应尽量采用表面面积与质量之比比值大的,边缘面积与总面积之比比值小的试样。2.2.2每个试样总表而积不应小于10cm2,推荐两种形状的试样,其规格如下:板状试样:1×b×h,cm:5.00×2.50×(0.20~0.30)3.00×1.50×(0.15~0.30)

圆形试样:中×h,cm:3.80×(0.20~0.30)3.00×(0.20~0.30)

同批试验的试样形状和规格应相同。每次试验,至少取3片平行试样。2.3试样表面状态调整

腐蚀试验所用试样表面尽可能模拟产品的表面状态。试样表面状态调整步骤

用金相砂纸或金刚石软膏研磨,磨去试样边缘和表面的毛刺。将试样在丙酮、酒精或热碱清洗剂中脱脂。当试样表面存在氧化膜或锈蚀时,一般用3.2条的化学方法清洗。将试样用水彻底清洗干净后,放人无水酒精中。d.

干燥。

2.4试样冶金状态调整

在试样制备过程中不应改变其冶金状态。如有改变,应通过随后的热处理、机加工或其他方法予以校正。

2.5试样的测量和称重

试样的测量和称重必须在清洗和干燥之后进行.尺寸精确到0.01cm*,质量精确到0.001g3去除试样试验后腐蚀产物的方法3.1电解清洗法

3.1.1擦去试样表面疏松的腐蚀产物后,将试样浸人电解液中进行电解。机械电子工业部1992-05-05批准1993-07-01实施

3.1.2电解液配方和工艺

硫酸(H2SO

有机缓蚀剂”

蒸馏水

电流密度

密度1.84)

JB/T6074—92

1000mL

石墨或铅\

20A/dm

注:1)可用浓度为0.5g/L的二邻甲苯硫脲或六次甲基四胺作为缓蚀剂。2)采用铅作为阳极,铅可能会沉淀在试样上,造成质量损失的误差。如果试样耐硝酸,则可将试样在1:1硝酸中稍浸一下,即可去除试样的铅.虽然铅沉积可能引起质量损失误差,但由于它的腐蚀产物易去除,故仍被作为阳极材料。3.2化学清洗法

按不同材料采用表1的溶液配方及工艺。表1

金属材料

不锈钢

铝及铝合金

铜、镍及其合金

锡及锡合金

镁及镁合金

锌及锌合金

清洗方法

溶液组成

①20%氢氧化钠,200g/L锌粉

④盐酸(HC1密度1.19)1000mL,氧化锑(Sb:0s)20g,氟化锡(SnC1:)50g③硫酸(H,SO.密度1.84)100mL、有机缓蚀剂1.5mL、蒸馅水1000mL

交替浸渍9

①硝酸(HNO密度1.42)100mL、蒸馅水1000mL

②柠檬酸铵150g,蒸馏水1000mL没

渍①铬酐(CrOs)20g,磷酸(H,PO,密度1.69)50mL、蒸馏水1000mL

②硝酸(HNO,密度1.42)

盐酸(HC1密度1.19)500mL,蒸馏水渍

1000mL

磷酸钠(Na:PO.)150g,蒸馏水1000渍

铬酐(CrO),150g铬酸银(Ag:CrO)10g,蒸馅水1000mL

交替没渍①醋酸(99.5%)10mL,蒸馏水1000mL②醋酸铵50g,蒸馏水1000mL

饱和醋酸铵(CH:COONH)

交替浸溃①氢氧化铵(NH,OH密度0.90)150mL,蒸馏水1000mL

②铬酐(Cr0:)50g,硝酸

银(AgNO,)10g,蒸馏水1000mL处理条件

温度℃

时间min

至干净

至干净

注意安全

溶液必须强烈搅拌,或用

橡皮、木制工具刷洗试样

有机缓蚀剂为六次甲基

四胺或硫脲

也可用钢铁中①法

若还有一层膜,再浸人②

清洗1min

处理前应去除大部分腐

蚀产物

最好采用电解清洗法

铬酐不允许含硫酸盐,制

备中将硝酸银溶解后再

加人到沸腾铬酸中

3.3机械清洗法

JB/T607492

此法可用来代替或补充化学清洗法,以去除附着的沉淀物。应采用软刮板或纤维硬毛刷,以避免损伤试样基体。

3.4经上述各种方法清洗过的试样,都应在流动的水中清洗,并用毛刷轻轻剧洗,必要时可反复进行清洗浸泡.洗净后的试样放人无水洒精中,取出经干燥后放人干煤燥器中冷却至空温再进行称重、4魔蚀损伤的评定

4.1腐蚀速度的计算

4.1.1无论采用何种清洗方法,都存在损伤基体金属的可能性,这就造成了腐蚀速率测定的误差。为了校正这一点,可用一个或儿个已清洗和称重过的试样.用同样方法重新清洗和称重,经过修正的质量损失值按式(1)计算。

W=(W,- W2)-(W,-Ws)

式中:AW-经过修正的质量损失值,g;W,—-试样腐蚀试验前的质量,g;W一一试样经腐蚀试验.并去除腐蚀产物后的质量·g;W,一试样重新清洗后的质量,g

更精确的校正方法见附录A(补充件)。4.1.2按式(2)、(3)计算平均腐蚀速率,或修正后的腐蚀速率。K(W-W)

R=K(W.-2Wa+W.)

式中:\-腐蚀速率;

R-修正后的腐蚀速率;

K常数(见4.1.3条);

W,腐蚀试验前试样的质量,g,精确到0.001g;Wr

一去除腐蚀产物后试样的质量,g,精确到0.001g;W,—重新清洗后试样的质量,g,精确到0.001g;S-—试样表面积,cm2.精确到0.01cm2;T腐蚀试验时间.h.精确到0.01h;D密度,g/cm

4.1.3T、S、W、D采用4.1.2条规定的单位时,腐蚀速率可用下列适当的K值以多种单位表示。腐蚀速率单位

mm/a(毫米/年)

(m/a(微米/年)

pm/s(皮米/秒)

g/(mh)克/(米小时)

mg/(dmd)[毫克/(分米2.天)

μg/(ms)微克/(米2秒)]

8.76×107

2.78×106

1.00×10*×D

2.40×10°×D

2.73×10×D

· (3)

4.1.4在4.1.3条中,以最后三种单位计算腐蚀速率时.不需查找材料密度D值.常数K的密度正好与腐蚀速率公式中的D低销。

4.1.5如有必要,这些常数也可用于将腐蚀速率从一种单位换算成另一种单位。为了将一种单位为的腐蚀速率换算成另一种单位为y的腐蚀速率,可以乘以K,/K进行换算。例如:3

JB/T6074—92

2.78×106

1mm/a=1x-

8.76×104

当存在孔蚀时,出质量损失计算得出的腐蚀速度会出现误差,可选用相应孔蚀评定方法。4.2

4.3评定腐蚀损伤的其他方决

4.3.1表观通过锈蚀、变色或氧化评定表观的变化。力学性能如果试样的横截面积(腐蚀试验前的测量值)因廣蚀而减少,则造成抗拉强度的降低。4.3.2

局部腐蚀(如开裂)也可造成抗拉强度和伸长率的降低。4.3.3电性能开裂和点蚀可引起表观电导率减少。金相检验分离、剥离、开裂或晶间腐蚀可以通过制备被面的金相试样来评定。4.3.4

5报告

报告应包括试样成分、尺寸、冶金条件、表面制备和试验后腐蚀产物的清洗方法,以及腐蚀损伤的评定结果。

JB/T607492

附录A

精确测定质量损失的方法

(补充件)

A1反复进行多次清洗,每次清洗后称重并且绘出质量损失与清洗总时间或清洗次数的关系曲线。见图A1。曲线拐点的纵垒标就是仅仅由腐蚀产物的去除造成的质量损失。本方法特别适用于电解清洗。去除的腐蚀产物质量

去除的基体

去除的蚀产物

清洗时间

附加说明:

清洗时质量损失与清洗时间的关系本标准山机械电子工业部武汉材料保护研究所提出并归口。本标准山武汉材料保护研究所负责起草。本标准主要起草人俞宏英、方益三。中

人民共和

机械行业标准

腐蚀试样的制备、清洗和评定

JB/T 6074—92

机械电子工业部机械标准化研究所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16

印张1/2

字数10000

1992年9月第一版

1992年9月第一次印刷

印数00,001—700

定价1.20元

编号0637

中华人民共和国机械行业标准

JB/T6075—92

氮化钛涂层

1992-05-05发布

金相检验方法

1993-07-01实施

中华人民共和国机械电子工业部发布

中华人民共和国机械行业标准

氮化钛涂层

主题内容与适用范围

金相检验方法

JB/T6075—92

本标准规定了氮化钛涂层的金相检验方法。本标准适用于高速钢物理气相沉积氮化钛涂层的金相组织、厚度、硬度的检验。本标准也适用于基他基体材料(碳钢、高合金钢、硬质合金、不锈钢、铜等)氮化钛涂层金相组织和厚度的检测。

2引用标准

GB9451

GB9790

JB/T5069

EB6462

3试样制备

钢件薄表面总硬化层深度或有效硬化层深度的测定金属覆盖层和其他有关覆盖层维氏和努氏显微硬度试验钢铁零件渗金属层金相检验方法金属和氧化物覆盖层厚度横截面显微镜测量方法按JB/T5069中第4章规定。

3.1取样

3.1.1在产品上有代表性的部位取样。非平直面涂层,需加镀铬或镍后镶嵌制样,镶嵌时切取的横截面应垂直于待测涂层。3.1.2代试样

3.1.2.1用与产品同一材料、同一工艺、同一炉次的代试样,推荐尺寸为10mm×4mm×20mm10mm)3.1.2.2两个或两个以上代试样用镍片隔开,夹持制样。3.1.3斜截面试样

按GB9451第3.1.1条规定。

3.2试样的磨制与抛光

3.2.1夹持(镶嵌)试样,依次用砂轮、预磨盘和砂纸轻磨,磨削方向与涂层约成45°,每换一道砂纸将试样旋转90°

3.2.2先用抛光微粉或W10、W5金钢石抛光膏抛光,然后用水清洗抛光4涂层组织检查

4.1试样侵蚀前,放大800~1000倍检查涂层均勾性、连续性与基体结合情况,孔隙和疏构情况。4.2用3%硝酸酒精溶液侵蚀,显示基体组织。4.3用涂层侵蚀剂显示涂层显微组织。侵蚀剂组成为:以HO2为基,加人适量的络合剂和缓蚀剂,并用NaoH10%的水溶液调整pH值至9~10,随配随用。

侵蚀参数见下表

机械电子工业部1992-05-05批准1993-07-01实施

温度℃

JB/T6075-92

20~25

用4.2和4.3条两种试剂先后侵蚀试样,可用时显示基体和涂层组织,不同侵蚀剂显示的高速钢涂层试样组织见图1、图2、图3.图1显示基体组织

侵蚀剂3%硝酸酒精溶液

放大倍数1000

图2显示涂层组织

侵蚀剂涂层侵蚀剂

放大倍数1000

JB/T607592

同时显示基体和涂层组织

侵蚀剂3%硝酸酒精溶液+涂层侵蚀剂放大倍数1000

4.6涂层电子扫描图仍为柱状品,相成分线扫描和涂层结构分析涂层为TiN和Ti.N,见图4、图5A

4涂层电子扫描

放大倍数

加速电压

5涂层厚度测量

用3%硝酸酒精溶液侵蚀剂进行

放大倍数

加速电压

检测的X谱

探针电流

涂层成分线扫描

Ti-Lα

1×10-6A

2.5×106A

横截面试样按GB6462测量。在显微镜下放大800~1000倍,自表面至基体分界线即为涂层厚度5.1

5.2斜截面试样,在显微镜下放大500~1000倍,自表面至基体分界线即为扩展涂层厚度,按GB9451下列公式计算得出涂层厚度。

e=Lsinα

式中:e—一涂层厚度·um;

L一一扩展的涂层厚度,μm;

α——模块角度5°~15°

JB/T6075—92

涂层厚度在同一视场测量3~5个点取算术平均值。5.4测量涂层厚度(微米)读数至小数点后一位。耐磨涂层厚度≥1.5μm,装饰涂层0.5μm。5.5

涂层硬度测定

在涂层表面测定硬度,操作方法按GB9790进行。试样表面粗糙度Ra为0.32μm。

试样需专门涂镀,涂层厚度≥5μum。试验力为0.147~0.245N。

耐磨涂层厚度1800HV

试验报告

氮化钛涂层报告应包括以下内容:涂镀设备、基体材料及工艺参数:a.

徐层组织及缺陷;

涂层均匀性及厚度(需注明检测面);c.

涂层硬度;

e.其他。

附加说明:

本标准由机械电子工业部武汉材料保护研究所提出并归口,本标准由武汉材料保护研究所、上海工具厂负责起草。本标准主要起草人李瑞菊、易人泉、金达义。A1试验目的

JB/T607392

附录A

计划化的间歇腐蚀试验方法

(参考件)

检验试验时问对溶液腐蚀性及金属腐蚀率的影响,并以此选择最佳试验周期,A2试验方法

取四组试样,每组至少2片。四组试样都应置于同一容器的介质中进行试验。如容器不够大时,可每组取1片试样置于一个容器中试验,也可用几个容器进行条件相同的平行试验。A2.2四组试样的试验时间按下图安排:组

样口组

AIV组

试验时间

I、Ⅱ、Ⅲ组同时开始试验;I组为全程试验(试验时问为t十α),Ⅱ组为长程试验(试验时问为t),Ⅲ组为短程试验(试验时问为α),当试验进行到t时,将第V组试样置人上述溶液中开始试验,试验时问为b(b=a)。

A2.3全部试验都按本标准进行,将获得的四组试样的腐蚀损失(单位面积的失重)作为评价依据。A2.4评价

设Rt+a、Rt、Ra、Rb.分别为I、Ⅱ、Ⅲ、IV四组试样腐蚀损失,R。=R++a-Rto试验期间发生的情况根据表A1、表A2进行判晰。表A1

腐蚀试验期间情况判断

溶液腐蚀性

金属腐蚀率

没有变化

没有变化

中华人民共

机械行业标准

氨化钛涂层

金相检验方法

JB/T6075—92

机械电子工业部机械标准化研充所出版发行机械电子工业部机械标准化研究所印剧(北京8144信箱邮编100081)

版权专有

不得翻印

开本880×12301/16印张1/2

学数8000

1992年9月第一版1992年9月第一次印刷印数00,001-700定价1.20元

编号0638

中华人民共和国机械行业标准

JB/T6076—92

振动台选择指南

992~35-05发市

中华人民共和国机械电子工业部1993-1实施

中华人民共和国机械行业标准

振动台选择指南

主题内容与适用范围

本标准规定了主要类型振动台的选择方法和基本要求。本标准适用于用户根据试验要求选择振动台。2引用标准

GB2298

GB7670

GB10179

GB/T11353

JJG189

JJG190

JJG638

机械报动、冲击术语

电动振动试验设备特性的描述方法液压伺服振动试验设备特性的描述方法振动发生器辅助台设备特性的描述方法机械式振动试验台试行检定规程电动式振动试验台系统试行检定规程液压式振动试验台国家计量检定规程振动台的主要类型和基本参数

J8/T607692

用于产生振动并将其传递到其他结构或设备上的机器称为振动发生器.振动发生器和必需的附属设备所组成的系统称为报动发生器系统,亦称为振动台。3.1振动台的主要类型

根据原理和结构的不同,振动台的主要类型有机械振动台、电动振动台、液压振动台、电磁振动台、压电振动台、磁致伸缩振动台和共振振动台等。经常使用的是机械振动台、电动振动台和液压振动台。3.1.1机械振动台

具有机械振动发生器的振动台称为机械报动台.机械振动台主要有直接驱动振动台和反作用式振动台两种类型。

3.1.1.1直接驱动振动台

直接驱动振动台是由连杆或凸轮等传动机构直接驱动的振动台,其位移振幅一般不随负载和频率变化。根据驱动机件的不同可分为曲柄连杆式(见图1)轭架式(见图2)和凸轮式(见图3)。台面

图1曲柄连杆式机械振动台

机械电子工业部1992-05-05批准图2轭架式机械振动台

1993+07~01实施

JB/T6076—92

图3凸轮式机械振动台

3.1.1.2反作用式振动台

反作用式振动台是由不平衡质量的旋转或往复运动产生激振力的振动台(见图4)。图4

反作用式振动台

3.1.2电动振动台

由固定的磁场和位于磁场中并通有一定交变电流的可动线圈的相互作用所产生的激振力来驱动的振动发生器,称为电动摄动发生器,其典型结构见图台,其方框图见图7.

有电动报动发生器的振动台称为电动振动8

图5具有工作台的电动报动发生器的典型结构1骨架;2工作台:3—动图:4安装螺栓套5运动部件的悬挂和导向:6极限制动器:7—弹性密封;8外率;9—消磁线图;10外部极片;11-中心极片;12台体外壳;13励磁线厨;14耳轴;15支排;16拆动发生器总挂;17芯佳锁紧装置;18振动发生器定向装置;19庭座注:运动部件包括骨架、工作台和动圖。2

JB/T6076—92

力输出激求买

图6具有力输出激振头的电动振动发生器典型结构辅助台

信号的产生

与检测装置

放大器

图7电动振动台方框图

电动振动

发生器

冷却系统

3.1.3液压报动台

利用液体压力作为激振力的振动发生器称为液压振动发生器(见图8)。具有液压振动发生器的振动台称为液压振动台,其方框图见图910

具有工作台的液压振动发生器

b具有力输出端的液压振动发生器图8液压振动发生器

JB/T6076--92

1高压源;2-何服阀;3伺服闷控制线网:4可调旁通阀:5-活塞;6-活塞杆;7--工作台体;8-工作台面;9螺纹村套;10-力输出端:11密封与泄滑收集器;12-导向系统;13限位器;14-液压缸体;15--位移传感器;16底座;17—基板;18--基础或反作用质量注:①运动部件包括活塞、活塞杆、工作台体(或力输出端)③液压缸体与底座可采用柱牧或球饮连接输助台

信号的产生

与检测装置

3.2振动台基本参数

机械振动台的基本参数见表1。

伺服阀控制

与保护装置

图9液压振动台方框图

表1机械振动台的基本参数

最大负载

频率范通

电动振动台的基本参数见表2

液压振动

发生器

液压源系统

基本参数

最大位移

满负载下最大加速度

正弦激力

100000

200000

事范国

5~5000

5~5000

5~5000

5~5000

5~3000

5~2500

5~2000

5~2000

5~1600

JB/T6076—92

表2电动浸动台的基本参数

最大位移

液压振动台的基本参数见表3.

正弦激报力

频事范围

100000

200000

500000

DC~1000

DC-1000

DC~1000

DC~500

DC~500

DC-100

DC~500

DC~100

极大负线

液压振动台的基本参数

最大位移

注:①额定负载的重力一般取激振力的1/10~1/20.本

无负载下

股大加速度

额定负载

③表中正弦激振力、频率范旧、最大位移均为额定负载条件下的数据。三种类型振动台主要性能的比较三种类型报动台主要性能的比较冠表1工作台面尺寸

领定负载下

最大加遥度

JB/T6076-92

三种类型振动台的频率和振幅的常用区域见图10.表4三种类型振动台主要性能的比较种

最大推力

最大位移

额率范围

波形种类

波形失真度

自动编程

控制参数

抗偏载能力

控制精度

性能价格比

机械振动台

电动振动台

正弦、随机

位移、速度、加速度

波形再现较好

功率谱再现好

小推力时高

大推力时低

液压报动台常用区域

电动报动台常用区域

机械据动台常川区域

三种类型振动台频率、振幅的常用区域比较图10

5振动试验对振动台的基本要求

选用的振动台各项性能指标应能满足试验规范的要求。液压振动台

较宽.可从直流开始

正弦、三角、矩形、随机

位移、速度、加速度

随机波形再现好

功事谱再现较好

小推力时低

大推力时高

正弦振动的极限特性

振动试验所要求的特性曲线应在振动台处于相应的试件质量时的极限待性曲线之下。报动台在不同试件质盘下的位移、速度和加速度的极限特性,一般以图11所示的正弦振动的极限特性曲线形式给出。

5.2随机报动的极限特性

JB/T607692

图11正弦条件下报动台极限特性曲线2.1Www.bzxZ.net

频率Hz

振动试验规范中的随机特性曲线应在振动台处于相应的试件质量时的极限特性曲线之下。振动台在不同的试件质量下的加速度功率谱密度(PSD)极限,m/g

一般以图12所示的曲线形式给出。ff

图12振动台功率谐密度曲线

振动台的随机性能估算及随机振动控制系统的基本参数见附录A(参考件)5.3其他要求

下列振动台性能亦应满足振动试验规范要求:静负荷;

频率范围:

抗偏载能力:

连续工作时间;

总失真度;

工作台面横向运动;

9.工作台面加速度均匀度;

h.本底噪声;

颗率稳定度;

j.定振精度和辐射噪声的最大声级5.4辅助台

使用辅助台的报动试验,应按GB/T11353来选择性能参数,并使其满足摄动试验规范要求。6摄动台性能参数测试检定对试验负载的要求6.1机械振动台性能参数测试检定按JJG189进行,6.2电动报动台性能参数测试检定按JJG190进行.6.3液压振动台性能参数测试检定按JJG638进行。6.4对试验负载的要求按GB10179中附录C的规定,JB/T6076—92

附录A

振动台的随机性能估算及随机报动控制系统的基本参数(参考件)

A1振动台的随机性能估算

A1.1'电动振动台的随机性能校核A1.1.1电动报动台的两个传递特性加速度对电流的频率响应函数H()为:加速度对电压的频率响应函数H.():H()=A()/I()

H.=A()/U()

式中:A()电动振动台台面输出的加速度a的傅里叶变换;)电动振动台功率放大器输出电流i的傅里叶变换;U()—电动振动台功率放大器输出电压u的傅里叶变换,上述两个传递特性是随负载质量的不同而变化的,可以计算求出;也可以通过试验得出。A1.1.2电流校核

G()=G.()/IH()12

式中:ff—工作频率的下限、上限,Hz;Ie

G.(f)--加速度功率谱密度函数,G*/Hz;G.()—电流的功率谱密度函数,G*/Hz;Iar—随机电流峰值,A;

一正弦电流峰值,A.

本附录中,第一个下脚标S表示正弦条件、R表示随机条件:第二个下脚标R表示均方根值、P表示蜂值。般情况下,对任意满足正态分布的随机变量Y有:Yp=3Yu

电压校核

G.()=G.()/ I H() 1 2

加速度校核

速度校核

G(dfy/

Uup

6位移校核

JB/T6076--92

VRR

G.(dfji/2

Xgp<(Xsp-D)

式中:D—加上负载质量后电动振动台的初始位移,mm。(A12)

·(A15)

·(A16)

A1.2液压振动台的随机性能校核液压振动台随机性能校核和电动振动台一样,由于液压振动台采用液压放大,所以一般情况下仅需校验随机位移、速度和加速度的峰值A2随机摄动控制系统的基本参数随机振动控制系统分为模拟式控制系统与数字式控制系统,以数字式控制系统为主。随机振动数字式控制系统的基本参数为循环时问和均衡时问、频率分辨率、动态范围和控制精度等。A2.1循环时间和均衡时间

循环时问是对输出谱形进行一次修正所需的时问。均衡时间是指随机振动试验开始使控制点的谱达到控制精度所需的时间。

均衡时问与频率分辨率、动态范国、控制精度有关。A2.2频率分辨率

频率分辨率是指在某个确定的额率区域内对随机信号进行分析时所用的题率间距。频率分辨率越高,达到规定控制精度的均衡时间越长。A2.3动态范围

动态范围是指在给定的频率范围内,随机振动控制系统最大输出的功率谱密度与本底噪声的功率密度之比取对数,以分贝表示.动态范围越大,控制效果越好。A2.4控制精度

控制精度是指随机试验所控制信号的功率谱密度在整个试验频率范围内的最大偏离,控制精度以分贝数表示.分贝数越小,控制精度越高,所需均衡时间越长。附加说明:

本标准由机械电子工业部郑州机械研充所提出并归口。本标准山机械电子工业部北京机械工业白动化研究所负资起草。本标准主要起草人赵树绩、华瑞、王志杰、史充、史群尧。中华人民共

机械行业标准

振动台选择指南

JB/T 6076—92

机域电子工业部机械标准化研究所出版发行视域电子工业部机减标准化研究所印刷北京81-44信箱邮编100081)

版权专有

不得翻印

开本880×1230

1/16印张3/4

1993年3月第岁

字数18.6kx)

1993年5月第一次1期

款C0.000~500

定价2.40元

编号0547

中华人民共和国机械行业标准

JB/T 6077-1992

齿轮调质工艺及其质量控制

1992-05-05发布

中华人民共和国机械电子工业部1993-07-01实施

中华人民共和国机械行业标准

齿轮调质工艺及其质量控制

主题内容与适用范围

JB/T6077-1992

本标准规定了齿轮调质有关术语、材料选择、处理设备、工艺及质量控制要求。本标准适用于锻钢和铸钢齿轮的预备调质热处理及最终调质热处理。引用标准

GB1172

GB3077

GB4341

GB6394

GB8539

GB9452

齿轮毛坏

金属布氏硬度试验方法

优质碳素结构钢技术条件

黑色金属硬度及强度换算值

合金结构钢技术条件

金属肖氏硬度试验方法

金属平均晶粒度测定法

齿轮材料及热处理质量检验的一般规定热处理炉有效加热区测定方法

轮齿进行机械加工或热处理前的半成品齿轮,称为齿轮毛坏。3.2预备调质热处理

对最终热处理前的齿轮毛坏进行淬火和高温回火处理称为预备调质热处理。3.3预先切齿调质热处理(开槽调质)齿轮毛坏经预先切齿,再进行淬火和高温回火处理称为预先切齿调质热处理。最终调质热处理

齿轮毛坏经淬火高温回火后,不再进行任何热处理的工艺,称为最终调质热处理。3.5有效截面

作为计算加热、冷却时间用的截面,称为有效截面。3.6工艺硬度

为达到齿轮图样技术要求的齿面硬度,在制订齿轮毛坏调质工艺时,根据材料的痒透性及截面尺寸而规定的齿轮毛坏的外圆柱表面或端面应达到的硬度称为工艺硬度。4

齿轮材料

调质齿轮材料

常用钢材如下:

机械电子工业部1992-05-05批准1993-07-01实施

合金结构钢

40Cr,

40CrNi,

35SiMn,

JB/T 6077-1992

35CrMo,

40CrMnMo,

34CrNi3Mo,

优质碳素结构钢

般工程用铸造碳钢

合金铸钢

42CrMo,

40CrNiMo,

37SiMn2MoV

ZG310-570,

ZG40Cr,

ZG340-640

ZG35CrMo,

50CrMoA,

40CrNi2Mo

ZG35CrMnSi

必要时可由用户与制造厂协商决定,可按JB/ZQ6207减速器齿圈用的碳钢和合金钢锻件或JB/ZQ6208减速器齿轮用碳钢和合金钢锻件选材。4.2冶金质量

4.2.1材料的化学成分、非金属夹杂物及力学性能应符合GB699、GB3077及有关行业标准规定。4.2.2晶粒度、钢锭结构按GB8539、GB6394有关规定。4.3锻造齿轮毛坏质量

4.3.1锻造比按GB8539或按各行业规定。4.3.2锻坏不得过热、过烧、斑疤、折叠、裂纹,其晶粒度级别不低于原材料晶粒度级别。锻后余热调质热处理后的晶粒度级别按各行业规定。4.4力学性能试验

按规定程序批准的图样或技术文件要求测定力学性能时,其取样部位、试件数量及试验方法按各行业有关规定。

5调质处理设备

5.1加热设备

加热设备应能根据工艺要求控制炉温。在设备的有效加热区内,其保温温度偏差最大不超过士15℃。

2当用火焰反射炉时,火焰不得直接喷射到齿轮毛坏上,以免局部烧伤。5.1.2

5.2冷却设备及介质

5.2.1淬火冷却设备应具有循环冷却装置或揽拌装置,以保证齿轮毛坏获得足够而均匀的冷却。5.2.2齿轮毛坏淬火冷却时,介质温度应控制在:水温≤40℃;油温≤80℃。5.3温度测定及温度控制设备

5.3.1淬火加热和回火炉应配有温度测量、指示、控制和自动记录装置。测试仪表精度及热电偶等级应符合GB9452的规定。5.3.2

齿轮调质热处理工艺规程

预备调质热处理工艺规程

6.1.1淬火加热温度一般在Ac以上30~50℃,对某些钢材也可采用亚温淬火,或锻造余热泽火,回火温度根据设计硬度要求确定

6.1.2齿轮毛坏应置于炉子的有效加热区内,工件间应保留一定的间隙,装炉量不得超过设备最大装载量。

3齿轮毛坏达到工艺规定的火温度后,保温一段时间,使其透热及均匀化。6.1.3

JB/T 6077-1992

6.1.4回火保温时间一般按有效截面尺寸计算,当有效截面尺寸小于60mm时,保温1.5~2h;当有效截面尺寸为60~100mm时,保温2~3h;当有效截面尺寸大于100mm时,应适当延长保温时间。6.2最终调质热处理工艺规程

6.2.1装炉前应检查工件表面质量,不允许有裂纹、折叠、严重磕碰等缺陷。6.2.2粗加工后调质的齿轮毛坏,应留有合理的加工余量,必要时应预留起吊夹头和力学性能试棒。6.2.3

齿轮毛坏的尖角处应倒角,断面突变处应以圆弧过渡。6.2.4

当所选材料的齿轮毛坏工艺硬度达不到图样标注的硬度加要求的硬度差值时,应进行预先切齿再调质。常用的调质齿轮钢材截面与硬度对应关系见附录A(参考件)。5齿轮毛坏应置于设备有效加热区内,相互之间应留有一定间距。6.2.5

6.2.6对于大型锻坏或铸坏,应采用阶梯加热法,并应控制其升温速度。6.2.7淬火加热的保温和回火时间同6.1.3条、6.1.4条。3火后应及时回火,一般间隔时间不超过4h,对于大截面水冷后的中、低合金钢锻件及铸件,6. 2. 8

回火间隙时间不得超过2~3h。

6.2.9淬火冷却时不应将齿轮毛坏堆放在冷却槽内,以防止冷却不均匀和产生过大的变形。6.2.10回火冷却一般为空冷,对于大截面锻件或铸件应随炉冷却至低于400℃后出炉再空冷;对于有回火脆性的钢材,回火后应采用油冷或水冷,然后再在400~450℃保温一段时间后空冷。6.2.11轴齿轮校直后应补充回火,其温度比调质的回火温度低30~50℃,工件变形量不得大于加工余量的1/2。

焊接齿轮的调质处理工艺与锻钢齿轮一样,其焊后的中间退火和最终退火的温度比齿圈调质时的回火温度低30℃,保温2~6h,然后以25-50℃/h的冷却速度冷却到300℃以下再空冷7调质齿轮质量控制与检测方法

7.1外观

齿轮毛坏调质后,外观表面不得有裂纹及伤痕等缺陷。7.2硬度

7.2.1调质后应进行硬度检验。

7.2.2调质齿轮硬度用布氏硬度标注,符号为HBS,硬度值写在符号前面,并按GB231规定测定,若用其他硬度计测量时,其硬度换算应符合GB1172的规定。当用洛氏硬度计测出的硬度低于25HRC时,则应重新用布氏硬度计测定。7.2.3对批量生产,应按热处理炉次抽检,其抽检数按各行业技术文件规定进行。单件生产应100%测定。

7.2.4硬度检测部位与点数

7.2.4.1工序间检验

7.2.4.1.1齿轮毛坏调质处理后,在其外圆柱表面或端面,用砂轮磨削一小平面,用硬度计测定,其测定值应以工艺硬度为准。几种钢工艺硬度与图样要求硬度差值见附录B(参考件)。7.2.4.1.2铸造齿轮毛坏硬度检测部位及点数见表1。7.2.4.1.3

锻造轴齿轮与盘形齿轮硬度检测部位及点数见表2、3

7. 2. 4. 1. 4

JB/T6077-1992

锻造环形齿轮硬度检测部位及点数见表3.2成品齿轮检验

7. 2. 4.2

成品齿轮硬度应在齿面或轮缘面上半径方向二分之一厚度处用无损检测硬度计测定。暂无条件时,也允许在齿顶面或端面上测定,测定结果应考虑材料淬透性的影响。7.2.5

硬度均匀性

被检齿轮的硬度应均匀,单件硬度差不大于30~40HBS,批量硬度差不大于40~50HBS。硬度检测结果评定

检测结果应符合技术条件。若检测齿轮中有个别点超出规定,则在该点附近加测两点。加测合格若测不合格,应加倍检验。若加倍检验仍有不合格,则应全部检查或按不合格处理。为合格品,

项圆直径

≤1000

>1000~2000

>2000-3000

顶圆直径

≤400

顶圆直径

≤1000

>1000~2000

>2000~3000

测定点数

铸钢齿轮硬度检测部位及点数

测定位置

上模测一点在目口处,另一点在下模,二者大致相180°

上模测二点,其中一点于昌口处,另一点与冒口相隔180°,另二点在下模,分别与上模两测点相隔90°上模测四点,其中两点靠近目口,并相隔180°,另两点分别与目口相隔90”,下模测四点,分别与上模相隔90°上模测八点,其中四点靠近月口,另四点在口之间,下模测八点,并沿齿轮圆周均匀分布

2锻造轴齿轮与盘状齿轮硬度检测部位与点数轴齿轮

检测部位

二点在外园柱表面中间部位

相隔180°,另二点分别在距

轴端面25mm的外园柱表面,

并相隔180°

三点在外圆柱表面中间部

位,相隔120°,另外二点分

别在距轴两端50mm的外圆柱

表面上

表3锻造环形齿轮硬度检测部位与点数检测点数

盘形齿轮

检测部位

每个端而一点位于齿根部

位,二者相隔180°

每个端面测两点,相隔180°

位于齿根部位

检测部位

在环形齿轮端面的相对面上各测一点,并相隔180°在环形齿轮上端面测两点,并相隔180°,下端面测两点,分别与上端面相隔90°

环形齿轮两端面各测三点,相隔120°环形齿轮两端面各测四点,相隔90。7.3金相组织

JB/T6077-1992

7.3.1根据技术条件要求进行该项检验。对于预备调质热处理齿轮毛坏,调质后金相组织为回火索氏体,齿面处铁素体含量小于10%;对于最终调质热处理齿轮的金相组织按GB8539或按各行业规定。7.3.2检验方法:可在随炉试样或锻件加长部位取样,磨制成金相试样后,经腐蚀在显微镜下放大400倍观察,或根据用户与制造厂协议,用小型或手提式金相显微镜检验,7.4力学性能检验

7.4.1力学性能检验项目与数量按GB8539规定或按用户与制造厂协商进行。轴齿轮取样部位在轴的加长部位距表面1/3半径处,盘形齿轮、环形齿轮在齿宽方向加长部位7. 4. 2

取切向试样。

7.4.3对于齿轮部位与轴颈部位直径相差悬殊的轴齿轮,其力学性能的要求应考虑断面影响差值,7.5探伤检验

对设计要求探伤的齿轮,应进行超声波、磁粉、着色等任一种方式探伤。检验裂纹、气孔、缩孔等缺陷,按GB8539有关规定或按用户与制造厂协商决定。7.6铸钢齿轮补焊

铸钢齿轮补焊应符合JB/ZQ4000.6《铸钢件补焊通用技术条件》规定,补焊部位应符合GB8539规定。

35CrMo

42CrMo

35SiMn

37SiMn2MoV

40CrMnMo

≤100

>100-300

>300~500

≤100

>100~300

>300~500

>500-700

≤100

>100~300

>300~500

>500~700

>100~300

>300~500

>500~700

>100~300

>300-500

>500-700

≤100

>100~300

>300~500

>500-700

≤100

>100~300

>300~500

>500~700

≤100

>100-300

>300~500

>500~700

表面最高

硬度\

477/388

363/302

302/217

461/388

363/285

285/217

477/388

375/321

302/241

262/212

401/321

321/269

269/212

JB/T6077-1992

附录A

常用调质齿轮钢截面与力学性能(参考件)

686/784

706/833

666/706

784/931

735/833

784/931

666/706

833/931

745/833

784/882

735/784

882/1078

833/931

784/882

882/1078

833/980

784/882

372/470

392/510

363/392

568/706

509/568

392/686

363/392

607/744

529/588

529/637

441/539

735/882

686/784

607/686

529/637

637/784

568/686

≥0.54/0.6

≥0.55/0.6

≥0.55/0.56

≥0.69/0.68

≥0.5/0.74

>0.55/0.56

≥0.73/0.8

0.71/0.71

≥0.68/0.72

≥0.6/0.69

≥0.83/0.82

≥0.82/0.84

≥0.77/0.78

≥0.83/0.82

≥0.76/0.8

≥0.73/0.78

39.2/29.4

29.4/24.5

39.2/29.4

58.8/39.2

58.8/39.2

58.8/29.4

39.2/24.5

29.4/19.6

39.2/19.6

197/229

207/255

187/207

241/285

217/255

241/285

217/241

255/285

229/241

229/255

212/223

262/331

255/285

229/262

269/341

255/311

241/285

对应表面

硬度3》

229/262

241/285

2177255

255/321

241/285

255/311

241/269

262/302

248/269

269/285

229/262

262/341

262/302

255/293

269/341

269/341

269/341

40CrNi

40CrNi2Mo

34CrNi3Mo

>100~300

>300-500

>500~700

≤200

≤100

>100~300

>300~500

>500~800

表面最高

硬度\

JB/T6077-1992

续表A1

269~302

241~286

228-226

217255

269-341

269-341

269~341

241~302

对应表面

表示不同冷却方法得到的力学性能。在“”上面的数字为水萍油冷后回火的力学性能;“/”下面的数字

注:“\;*

为水冷后回火的力学性能。

1)表面最高硬度:火后所能达到的表面最高硬度。2)HBS:力学性能试样的硬度.

3)对应表面使度:被取试样材料调质后的表面硬度,可作为工艺硬度。7

要求硬度与

≥8~16

>16~25

≥8-16

>16~25

JB/T6077-1992

附录B

几种钢工艺硬度与图样要求硬度差值(参考件)

269-302

$200mm

注:工艺硬度等于图样要求硬度加相应差值。附加说明:

本标准由机械电子工业部郑州机械研究所提出并归口。本标准由郑州机械研究所负责起草。本标准起草人李耀珍、仲复欣、王克武。100

@200mm

229-269

中华人民共和国

机械行业标准

齿轮调质工艺及其质量控制

JB/T 60771992

机械科学研究院出版发行

机械科学研究院印剧

(北京首体南路2号

开本880X×1230

邮编100044)

印张%字数16.000

1992年5月第一版

1992年5月第一次印刷

印数1-500

定价1.50元

机械工业标准服务网:http:/www.JB.ac.cn26619

中华人民共和国机械行业标准

JB/T 6104-1992

摇臂仿形气割机

1992-05-16发布

中华人民共和国机械电子工业部1993-01-01实施

中华人民共和国机械行业标准

摇臂仿形气割机

1主题内容与适用范围

JB/T6104-1992

本标准规定了摇臂仿形气割机(以下简称“气割机”)的型号、基本参数、技术要求、试验方法及检验规则等。

本标准适用于气割低碳钢、低合金钢板的气割机和其他类型的便携式、固定式坐标磁力控制的气割机。

引用标准

GB2550

GB2551

GB5107

ZBJ59002.3

JB5101

4基本参数

氧气胶管

乙炔胶管

焊接和切割用软管接头

热切割气割质量和尺寸偏差

气割机用割炬

阿拉伯数字,表示最大气割直径表示摇臂仿形

表示气割机

4.1气割低碳钢、低合金钢板厚度为5~100mm。4.2

气割速度为50~750mm/min。

气割最大直径系列见表1。

气割最大直径系列

400,500,630,900,1120,1400,2240,3150,5000:技术要求

5.1气割机外表面应清洁,不允许有砂眼、熔渣、毛刺等缺陷。锐边应倒钝或锉平。5.2氧气胶管和乙炔胶管应分别符合GB2550和GB2551的规定。5.3气体通路的软管接头应符合GB5107的规定。5.4气路系统的连接部位和气阀在下列进气压力下应不漏气:a.氧气通路按最大氧气工作压力提高5%,但最高为1.2MPa;机械电子工业部1992-05-16批准mm

1993-01-01实施

b.乙炔和混合气体通路为0.25MPa。JB/T6104—1992

5.5气割机上配备的割炬应符合JB5101的规定。5.6火焰形状应对称,不应有紊流、偏斜和回火倒袭的现象。当以10m/s风速垂直吹向火焰时,火焰的焰芯应保持稳定。

5.7电器系统绝缘应可靠。用500V的兆欧表检测时,机壳与电源插头的绝缘电阻应大于1M2。5.8

磁销吸力应大于16N。

气动开关在氧气压力为0.2~0.25MPa下能开启闭合。5.9

气割机运行速度变化率应小于15%。气割机的划线精度允差应符合表2的规定。气割面质量及工作尺寸偏差符合ZBJ59002.3中第3章和第4章的规定。表2

基本尺寸

35~315

>315~1000

>1000~2000

>2000~4000

>4000~5000

试验方法

气路系统气密性试验

极限偏差

气路系统按本标准5.4条所规定的压力通入不合含油脂的气体,在气阀关闭和打开两种状态下置于水中,待水面平静后稳压20s应无泄漏。若有的部位不能浸入水中时,允许用肥皂液试验,40s应无泄漏。

6.2火焰燃烧稳定性试验

割嘴点燃后调节成中性火焰,稳定30s,使火焰与风向垂直,以10m/s风速试验,割炬的焰芯在10s内正常燃烧为合格。若焰芯跳动、灭火及回火时,允许重复试验两次。两次均能正常燃烧仍为合格。磁销吸力试验

用精度高于1N的弹簧测力计测量气割机的磁销吸力,其值应大于16N。气动开关可靠性试验

按本标准5.9条的规定,作开启和闭合试验,各持续50次无故障为合格。6.5运行速度平稳性试验

6.5.1试验条件

电源电压波动范围不大于1V;模板边长为250-d.mm的正方形,(d。磁销直径,mm)。6.5.2

检测量具

尺量程为300mm,精度为±0.1mm;液标卡尺

秒表精度为±0.1s。

6.5.3试验方法

将方形模板的四个面分别作为四个测量段,检测速度取气割机运行速度范围的上限Vmx、下限Vmin和(Vm+V)/2三种。每种速度在每个测量段上运行两次。每种速度测8个速度值,从中选出最高值Vx和最低值Vxin。每种速度的变化率均应满足下式要求。Avx

Vxax-Va

(Vxax + Va) / 2

式中:VX—速度变化率;

vx—最高速度值,mm/min;

Vvxin最低速度值,mm/min。

6.6划线精度试验

JB/T 6104—1992

将割嘴取下,安装划线工具。选用最大切割速度沿500mm×500mm或直径为500mm模板边缘划线,用二级以上精度的平直尺测量,其划线误差值应满足本标准5.11规定。6.7气割质量试验

6.7.1试验条件

a.气割材料为低碳钢板;

b.氧气纯度应大于99.5%

c.模板边长为250-d。mm的正方形;d.气割钢板厚度为气割机额定气割能力的1/2值。6.7.2

气割面质量的测定应符合ZBJ59002.3中第5章的规定。7验收规则

7.1每台产品必须进行气路系统的气密性试验。7.2每批产品抽检5%,但不得少于3台,做火焰燃烧稳定性、磁销吸力、气动开关、运行速度平稳性、划线精度、气割质量及基本参数检验。7.3抽检时如有不合格项目,要加倍抽检该项目。复检全部合格时,仅将初检不合格品返修;复检后该项目只要有1台不合格时,则判该批产品不合格7.4出厂的产品必须有产品合格证书、使用说明和装箱清单。8标志、包装、保管及运输

8.1气割机的铭牌应标明型号、名称、出厂年月、主要技术参数和厂名。8.2气割机的包装应防雨、防潮、防震,并符合运输要求。8.3气割机的贮存环境应干燥、通风,不允许有腐蚀及易燃气体。9

质量保证期

在用户遵守气割机保管、运输和安装使用规则条件下,产品自发货之日起6个月内,确因制造质量不良而不能正常工作时,厂方负责保修或更换附加说明:

本标准由全国焊接标准化技术委员会提出。本标准由机械电子工业部哈尔滨焊接研究所归口并负责起草。本标准主要起草人刘红戈、吕振杰、孟昭光。3

中华人民共和国

机械行业标准

掘摇臂仿形气割机

JB/T 61041992

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

开本880×1230

印张3/8

字数6,000

1992年9月第一版

1992年9月第一次印刷

印数1-500

定价0.90元

机械工业标准服务网:http://www.JB.ac.cn2661_t019 /

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。