JB/T 6124-1992

基本信息

标准号: JB/T 6124-1992

中文名称:ZSJ-2800减速器

标准类别:机械行业标准(JB)

英文名称: ZSJ-2800 reducer

标准状态:已作废

发布日期:1992-06-09

实施日期:1993-01-01

作废日期:2004-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:231917

相关标签: 减速器

标准分类号

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

关联标准

替代情况:被JB/T 6124-2004代替

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

JB/T 6124-1992 ZSJ-2800减速器 JB/T6124-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

ZSJ-2800减速器

主题内容与适用范围

JB/T 6124 --- 92

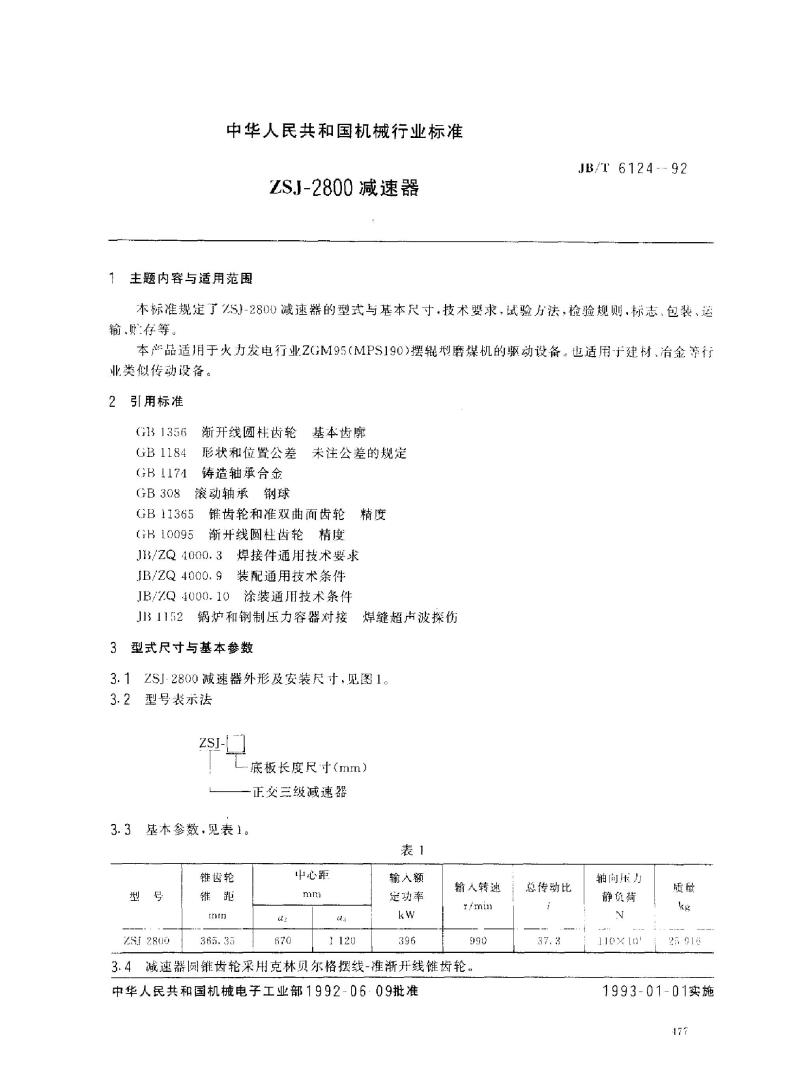

本标准规定了2SJ-2800减速器的型式与基本尺寸.技术要求,试验方法,检验规则,标志、包装、运输、存等

本产品适月于火力发电行业ZGM95(MPS190)摆辑型磨煤机的驱动设备。也适用-于建材、冶金等行业类似传动设备。

引用标准

GB 1184

GB1174

基本齿廓

渐开线圆柱齿轮

形状和位置公差

未注公差的规定

铸造轴承合金

滚动轴承钢球

GB 308

GB11365锥齿轮和准双曲面齿轮

GB10095

渐开线圆柱齿轮精度

J1/ZQ4000.3焊接件通用技术要求JB/ZQ4000.9装配通用技术条件

JB/7Q4000.10涂装通用技术条件J131152锅炉和钢制压力容器对接3型式尺寸与基本参数

焊缝超声波探伤

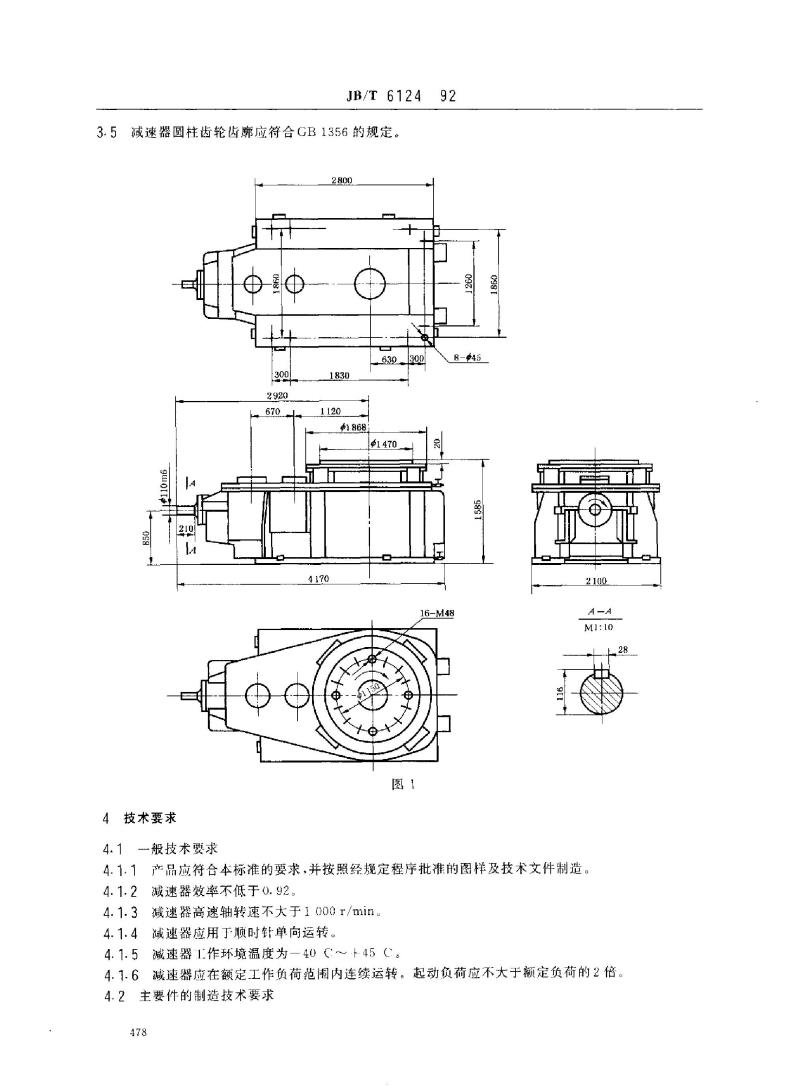

3.12S·2800减速器外形及安装尺寸,见图1。3.2型号装示法

L底板长度尺寸(mm)

正交三级减速器

3基本参数,见表1。

锥齿轮

ZSI 2800

中心距

输人额

定功率

输人转速

3.4减速器圆锥齿轮采用克林贝尔格摆线-准渐开线锥齿轮。中华人民共和国机械电子工业部1992-06·09批准总传动比

轴向压力

静负荷

1993-01-01实施

JB/T 6124

3.5减速器圆柱齿轮齿廓应符合GB1356的规定。2800

4技术要求

般技术要求

16-M48

4.1.1产品应符合本标准的要求,并按照经规定程序批准的图样及技术文件制造。4.1.2减速器效率不低于0.92。

4.1.3减速器高速轴转速不大于1000r/min。4.1.4减速器应用于顺时针单向运转。4.1.5减速器1作环境温度为40~~+45(。4.1.6减速器应在额定工作负荷范围内连续运转。起动负荷应不大于额定负荷的2倍4.2主要件的制造技术要求

4.2.1机体、机盖

JB/T 6124- 92

机体、机盖的焊接应符合JB/ZQ4000.3的规定。4.2.1. 1

4.2.1.2机体、机盖焊接后应进行消除应力处理。4.2.1.3机体、机盖各焊缝不允许有渗油现象4. 2. 1. 4

机体、机盖相对轴承孔的加工要求:各圆柱齿轮轴承孔的中心距极限偏差士了。应符合GB10095的7级规定;锥齿轮轴承孔的轴间距极限偏差土厂。应符合GB10095的6级规定;相对的轴承座孔的同轴度应符合GB1184的6级规定;各轴承孔公差带为H7;

轴承孔轴线平行度公差在轴承跨度L上测量;轴线方向平行度公差:一·L/h

W轴线方向平行度公差:F=f,+L/3式中:f,应符合GB310095的6级规定:I

轴承跨距,mm;

-齿轮宽度,mm。

两锥齿轮轴孔中心线之间的垂直度公差应小于0.04 mm。f.

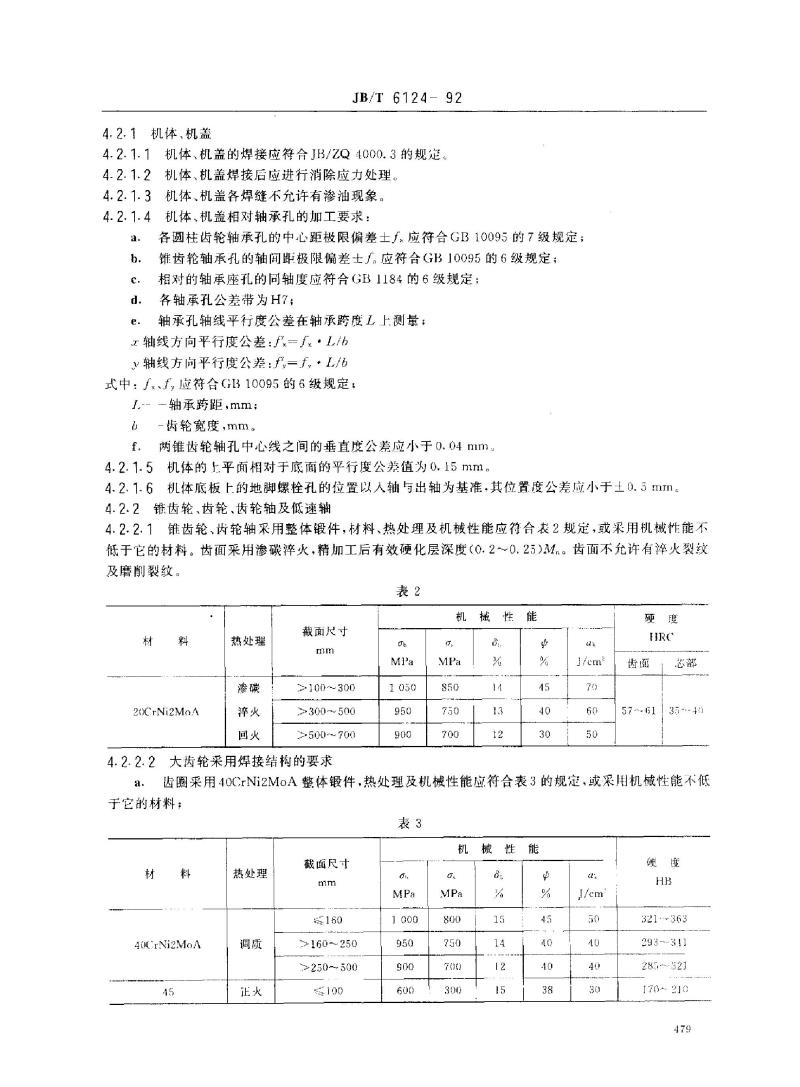

4.2.1.5机体的上平面相对于底面的平行度公券值为0.15mm。4.2.1.6机体底板上的地脚螺栓孔的位置以入轴写出轴为基准,其位置度公差应小于±0.5mIm。4.2.2锥齿轮、齿轮、齿轮轴及低速轴4.2.2.1锥齿轮、齿轮轴采用整体锻件,材料、热处理及机械性能应符合表2规定,或采用机械性能不低于它的材料。齿面采用渗碳淬火,精加工后有效硬化层深度(0.2~0.25)Mh。齿面不允许有率火裂纹及磨削裂纹。

截面尺寸

20CrNi2MoA

热处理

100~~300

>300~500

>500~~700

4.2.2.2大齿轮采用焊接结构的要求a.

齿圈采用40CrNi2MoA整体锻件,热处理及机械性能应符合表3的规定,或采用机械性能不低于的材料;

截面尺寸

400rNi2MoA

热处理

>160-~250

>250-~500

机械性

321--363

293--311

285-321

170- 210

JB/T 6124-92

轮毂与辅板采用优质碳素结构钢4.2.2.3低速轴采川40CrNi2MoA整体锻件,热处理机械性能应符合表3规定,或采用机械性能不低于它的材料,

齿轮、齿轮轴及低速轴应进行探伤检查,焊接齿轮焊缝质量应符合JH1152的级规定,齿轮、齿轮轴及低速轴的基准孔径、基准轴径、键连接处轴径的加工要求:4.2.2.5

齿轮轴、低速轴的基准轴径及键连接处轴径的同轴度应符合GB1184的6级规定;齿轮端面跳动公差应符合GB10095的6级精度规定;齿轮基准孔的公差带为H7;

齿轮轴、低速轴的基准轴径公差带为Ⅲ6,键连接处的轴径公差带工6。基雅轴扇端询跳动公差为GB1184的6级;

输人轴键连接处轴径公萃带为m64.2.2.6齿轮精度

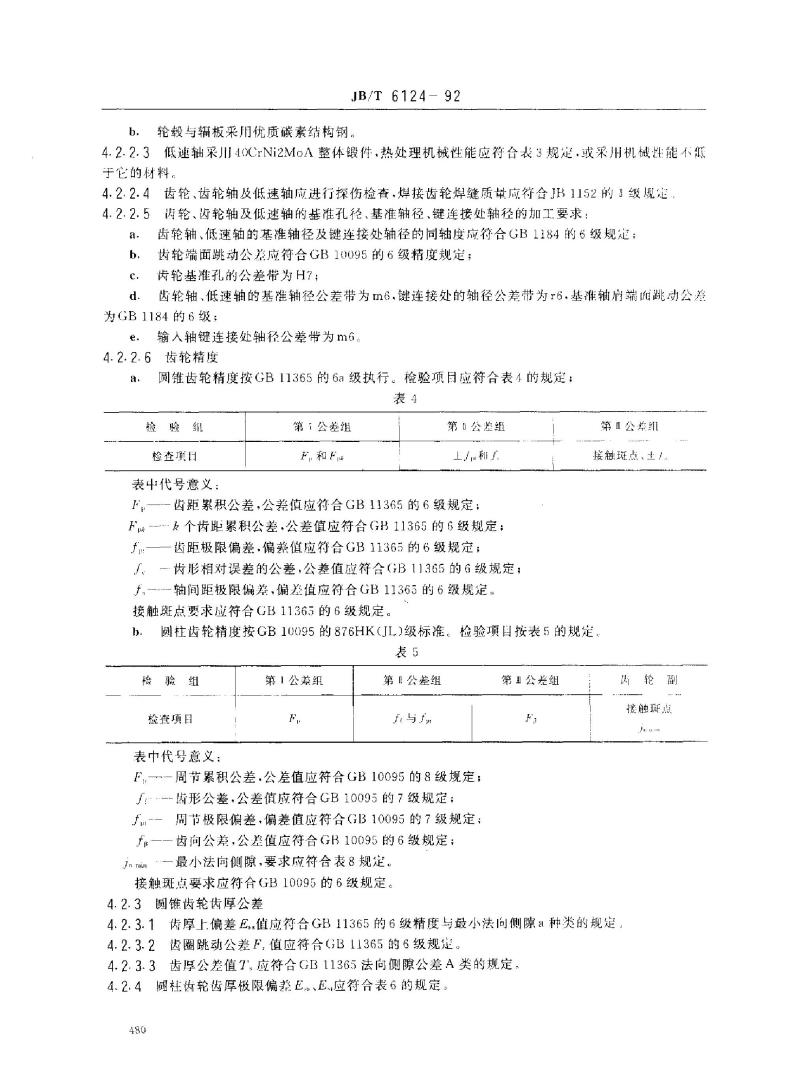

圆链齿轮精度按GB11365的6a级执行。检验项目应符合表4的规定:表4

检验组

检查项目

表4代号意义

第「公差组

F和Fi

第1公理组

上和子

-齿距累积公差,公差值应符合GB11365的6级规定,F

·尺个齿距累积公差,公差值应符合GB11365的6级规定;fj——齿距极限偏差偏值应合GB11365的6级规定;-齿形相对误差的公差,公差值应符合GB11365的6级规定;f-轴间距极限偏差,偏差值应符合GB11365的6级规定。接触斑点要求应符合GB11365的6级规定。第Ⅱ公组

接触斑点、土

圆柱齿轮精度按GB10095的876HK(JI.)级标准。检验项目按表5的规定h.

检验组

检查项目

表中代号意义:

第丨公差组

第Ⅱ公差组

周节累积公差.公差值应符合GB10095的8级规定;F

齿形公差,公差值应符合GB10095的7级规定;.

周节极限偏差,偏差值应符合GI310095的7级规定;齿向公葬,公差值应符合GB10095的6级规定:最小法向侧隙,要求应符合表8规定。接触斑点要求应符合GB10095的6级规定。4.2.3圆锥齿轮齿厚公差

第且公差组

接触斑点

4.2.3.1齿厚上偏差E值应符合GB11365的6级精度与最小法向侧隙a种类的规定4.2.3.2齿圈跳动公差F,值应符合GB11365的6级规定。4.2.3.3齿厚公差值T应符合GB11365法向侧隙公差A类的规定,4.2.4圆柱齿轮齿厚极限偏差E、E应符合表6的规定。480

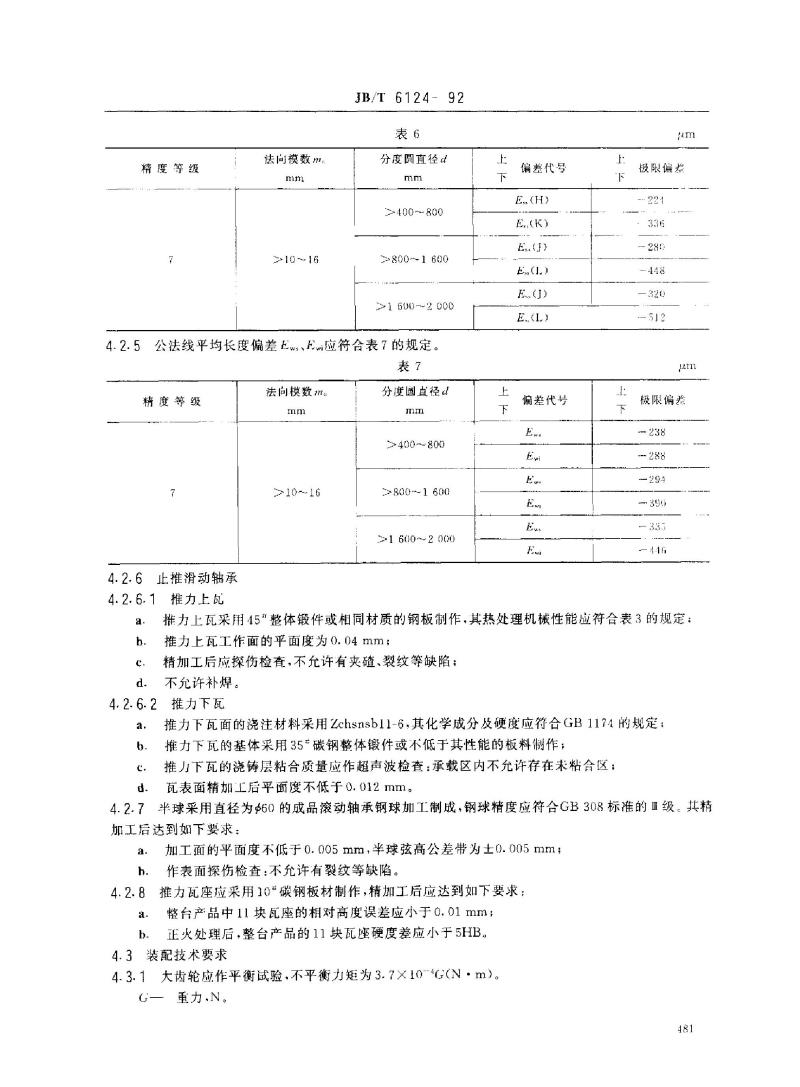

精度等级

法问模数mr

>10~16

JB/T 6124- 92

分度圆直径d

>400~~800

800~-1 600

>1 600~2 000

4.2.5公法线平均长度偏差E、F应符合表7的规定。表7

精度等级

止推滑动轴承

推力上瓦

法向模数m

10~16

分度圆直径d

>400~800

>800--1 600

21 600~2 000

偏差代号

偏差代号

极限偏差

极限偏差

推力上瓦采用45”整体锻件或相同材质的钢板制作,其热处理机械性能应符合表3的规定:推力上瓦工作面的平面度为0.04mm;精加工后应探伤检查,不允许有夹碴、裂纹等缺陷:不允许补焊。

推力下瓦

推力下瓦面的浇注材料采用Zchsnsbl1-6,其化学成分及硬度应符合GB1174的规定;推力下瓦的基体采用35碳钢整体锻件或不低于其性能的板料制作;推力下瓦的浇铸层粘合质量应作超声波检查:承载区内不允许存在未粘合区;瓦表面精加工后平面度不低于0.012mm。4.2.7半球采用直径为60的成品滚动轴承钢球加工制成,钢球精度应符合GB308标准的Ⅱ级。其精加工后达到如下要求;

加工面的平面度不低于0.005mm,半球弦高公差带为土0.005mm;作表面探伤检查:不允许有裂纹等缺陷。4.2.8推力瓦座应采用10\碳钢板材制作,精加工后应达到如下要求;整台产品中11块瓦座的相对高度误差应小于0.01mm;a.

正火处理后,整台产品的11块瓦座硬度差应小于5HB。h.

4.3装配技术要求

大齿轮应作平衡试验,不平衡力矩为3.7×10\4G(N·m)。4.3.1

重力.N。

4.3.2滚动轴承轴向间隙

JB/T 6124-92

4.3.2.1圆锥滚子轴承(接触角3-25°~~29°)的轴向间隙应符含JB/ZQ4000.9规定4.3.2.2向心推力球轴承(接触角340°)的轴向问隙应符合JB/ZQ4000.9规定。4.3.3装配前各零件应仔细清洗,箱体内、外各零件的不加工装面应按JB/ZQ1(000.10的规定涂油漆。4.3.4上下机体结合面精加后,合箱自出状态下用寒尺检查,其间隙不允许0.05mm塞凡通过该结合面宽的1/3。

4.3.5各级齿轮副最小法向侧隙应符合表8的规定。表8

最小法向侧隙jmi

第一级

4.3.6齿面接触斑点应符合4.2.2.6的要求。第一级

4.3.7减速器的清洁度:用400自的滤网滤得的脏物质量不大于4465mg。第级

4.4所有原材料、标准件应符合国家有关标准或专业标准。外购配套件必须有制造合格证书。4.5减速器润滑

减速器采用集中循环润滑.润滑油为N320中负荷工业齿轮油。um

4.6在用户遵守贮存、保管、安装使用及维护的条件下.从投人使用之日起18个月内或减速器发货之日起24个月内,因制造质量不良发生损坏。制造厂应负责修理或更换。5试验方法与检验规则

5.1减速器应在装配合格后进行验收试验,试验时箱内注人定量规定的润滑油。并按设计要求接人润滑系统。

5.2出厂试验和型式试验

5.2.1出厂试验应在额定转速下,按规定的人轴顺时针单向连续运转8h,试验应达到下列要求:a.

运转平稳正常,无冲击和异常噪声;润滑系统压力正常,各润滑点润滑充分,各轴头、油管及结合部位不得有渗油现象:各部位温升不得超过30C:

各连接件、紧固件不得松动;

齿面接触斑点应符合4.2.2.6的要求;各级齿轮副的侧隙应符合4.3.5的要求减速器的清洁度应达到4.3.7的要求。5.2.2

型式试验

对于第·次投产的减速器,应抽·一台作型式试验,在额定转速和额定负荷下,高速小齿轮运转应达到5×10°次,也可在使用现场通过工业试验进行,具体要求按工厂规定执行,试验应达到以下要求:a.

现象;

运转平稳正常,无冲击和异常噪声;润滑系统出口油压不低于0.1MPa。各润滑点润滑充分,各轴头:、油管及各结合面不得有渗油各连接件、紧固件不得松动:

箱体内温升不高丁35C,轴承温升不高于40(:噪声不大于85dB(A)单向振幅不天于0.03mm;齿面接触斑点应符合4.2.2.6的要求;减速器的清洁度应达到4.3.7的要求;减速器效率应达到4.1.2的要求

5.3捡验规则

JB/T 6124-- 92

对于成批生产的减速器,应定期或不定期抽检,一般应抽检10%.抽检不合格时应再抽检20)%.仍不合格时应全部进行检验。不足10台应抽检1台。达到以下要求的减速器为验收合格;a.

符合本标准型式和技术要求;

噪声、温升、检验数据合格;

减速器的清洁度和密封性合格;齿面接触斑点合格:

外观平整、美观;

随机文件齐全。

6标志、运输、贮存

每台减速器应在显著位置固定产品铭牌.铭牌内容包括:a.

制造厂名称及商标;

名称及型号;

总传动比:

额定输出转矩;

最高输入转速;

质量;

出广编号:

出年、月。

减速器按发货明细表和装箱清单进行包装和发货。6.2

6.3各零件的所有外露加工表面和非油漆表面应涂上防锈油,轴伸部分及联轴器部分应涂油后用塑料布等包装好,以防腐蚀和损坏。减速器内部用挥发性防锈油防锈,防腐方法应保证减速器在一年内免于锈蚀。

对于锈蚀的齿轮·必须经过除锈,试运转达到验收标准后方能正常工作6.4随机供应技术文件:

减速器总图:

润滑系统图:免费标准bzxz.net

安装使用说明书;

装箱清单:

会格证。

6.5减速器应存放在防雨的仓库中,存放单位应定期检查防止锈蚀,并根据需要进行更换或补充。附加说明:

本标准由机械电子工业部落阳矿山机械研究所提出并归口。本标准由洛阳矿山机器厂负责起草。本标准主要起草人:徐为民、刘学鹏。483

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

ZSJ-2800减速器

主题内容与适用范围

JB/T 6124 --- 92

本标准规定了2SJ-2800减速器的型式与基本尺寸.技术要求,试验方法,检验规则,标志、包装、运输、存等

本产品适月于火力发电行业ZGM95(MPS190)摆辑型磨煤机的驱动设备。也适用-于建材、冶金等行业类似传动设备。

引用标准

GB 1184

GB1174

基本齿廓

渐开线圆柱齿轮

形状和位置公差

未注公差的规定

铸造轴承合金

滚动轴承钢球

GB 308

GB11365锥齿轮和准双曲面齿轮

GB10095

渐开线圆柱齿轮精度

J1/ZQ4000.3焊接件通用技术要求JB/ZQ4000.9装配通用技术条件

JB/7Q4000.10涂装通用技术条件J131152锅炉和钢制压力容器对接3型式尺寸与基本参数

焊缝超声波探伤

3.12S·2800减速器外形及安装尺寸,见图1。3.2型号装示法

L底板长度尺寸(mm)

正交三级减速器

3基本参数,见表1。

锥齿轮

ZSI 2800

中心距

输人额

定功率

输人转速

3.4减速器圆锥齿轮采用克林贝尔格摆线-准渐开线锥齿轮。中华人民共和国机械电子工业部1992-06·09批准总传动比

轴向压力

静负荷

1993-01-01实施

JB/T 6124

3.5减速器圆柱齿轮齿廓应符合GB1356的规定。2800

4技术要求

般技术要求

16-M48

4.1.1产品应符合本标准的要求,并按照经规定程序批准的图样及技术文件制造。4.1.2减速器效率不低于0.92。

4.1.3减速器高速轴转速不大于1000r/min。4.1.4减速器应用于顺时针单向运转。4.1.5减速器1作环境温度为40~~+45(。4.1.6减速器应在额定工作负荷范围内连续运转。起动负荷应不大于额定负荷的2倍4.2主要件的制造技术要求

4.2.1机体、机盖

JB/T 6124- 92

机体、机盖的焊接应符合JB/ZQ4000.3的规定。4.2.1. 1

4.2.1.2机体、机盖焊接后应进行消除应力处理。4.2.1.3机体、机盖各焊缝不允许有渗油现象4. 2. 1. 4

机体、机盖相对轴承孔的加工要求:各圆柱齿轮轴承孔的中心距极限偏差士了。应符合GB10095的7级规定;锥齿轮轴承孔的轴间距极限偏差土厂。应符合GB10095的6级规定;相对的轴承座孔的同轴度应符合GB1184的6级规定;各轴承孔公差带为H7;

轴承孔轴线平行度公差在轴承跨度L上测量;轴线方向平行度公差:一·L/h

W轴线方向平行度公差:F=f,+L/3式中:f,应符合GB310095的6级规定:I

轴承跨距,mm;

-齿轮宽度,mm。

两锥齿轮轴孔中心线之间的垂直度公差应小于0.04 mm。f.

4.2.1.5机体的上平面相对于底面的平行度公券值为0.15mm。4.2.1.6机体底板上的地脚螺栓孔的位置以入轴写出轴为基准,其位置度公差应小于±0.5mIm。4.2.2锥齿轮、齿轮、齿轮轴及低速轴4.2.2.1锥齿轮、齿轮轴采用整体锻件,材料、热处理及机械性能应符合表2规定,或采用机械性能不低于它的材料。齿面采用渗碳淬火,精加工后有效硬化层深度(0.2~0.25)Mh。齿面不允许有率火裂纹及磨削裂纹。

截面尺寸

20CrNi2MoA

热处理

100~~300

>300~500

>500~~700

4.2.2.2大齿轮采用焊接结构的要求a.

齿圈采用40CrNi2MoA整体锻件,热处理及机械性能应符合表3的规定,或采用机械性能不低于的材料;

截面尺寸

400rNi2MoA

热处理

>160-~250

>250-~500

机械性

321--363

293--311

285-321

170- 210

JB/T 6124-92

轮毂与辅板采用优质碳素结构钢4.2.2.3低速轴采川40CrNi2MoA整体锻件,热处理机械性能应符合表3规定,或采用机械性能不低于它的材料,

齿轮、齿轮轴及低速轴应进行探伤检查,焊接齿轮焊缝质量应符合JH1152的级规定,齿轮、齿轮轴及低速轴的基准孔径、基准轴径、键连接处轴径的加工要求:4.2.2.5

齿轮轴、低速轴的基准轴径及键连接处轴径的同轴度应符合GB1184的6级规定;齿轮端面跳动公差应符合GB10095的6级精度规定;齿轮基准孔的公差带为H7;

齿轮轴、低速轴的基准轴径公差带为Ⅲ6,键连接处的轴径公差带工6。基雅轴扇端询跳动公差为GB1184的6级;

输人轴键连接处轴径公萃带为m64.2.2.6齿轮精度

圆链齿轮精度按GB11365的6a级执行。检验项目应符合表4的规定:表4

检验组

检查项目

表4代号意义

第「公差组

F和Fi

第1公理组

上和子

-齿距累积公差,公差值应符合GB11365的6级规定,F

·尺个齿距累积公差,公差值应符合GB11365的6级规定;fj——齿距极限偏差偏值应合GB11365的6级规定;-齿形相对误差的公差,公差值应符合GB11365的6级规定;f-轴间距极限偏差,偏差值应符合GB11365的6级规定。接触斑点要求应符合GB11365的6级规定。第Ⅱ公组

接触斑点、土

圆柱齿轮精度按GB10095的876HK(JI.)级标准。检验项目按表5的规定h.

检验组

检查项目

表中代号意义:

第丨公差组

第Ⅱ公差组

周节累积公差.公差值应符合GB10095的8级规定;F

齿形公差,公差值应符合GB10095的7级规定;.

周节极限偏差,偏差值应符合GI310095的7级规定;齿向公葬,公差值应符合GB10095的6级规定:最小法向侧隙,要求应符合表8规定。接触斑点要求应符合GB10095的6级规定。4.2.3圆锥齿轮齿厚公差

第且公差组

接触斑点

4.2.3.1齿厚上偏差E值应符合GB11365的6级精度与最小法向侧隙a种类的规定4.2.3.2齿圈跳动公差F,值应符合GB11365的6级规定。4.2.3.3齿厚公差值T应符合GB11365法向侧隙公差A类的规定,4.2.4圆柱齿轮齿厚极限偏差E、E应符合表6的规定。480

精度等级

法问模数mr

>10~16

JB/T 6124- 92

分度圆直径d

>400~~800

800~-1 600

>1 600~2 000

4.2.5公法线平均长度偏差E、F应符合表7的规定。表7

精度等级

止推滑动轴承

推力上瓦

法向模数m

10~16

分度圆直径d

>400~800

>800--1 600

21 600~2 000

偏差代号

偏差代号

极限偏差

极限偏差

推力上瓦采用45”整体锻件或相同材质的钢板制作,其热处理机械性能应符合表3的规定:推力上瓦工作面的平面度为0.04mm;精加工后应探伤检查,不允许有夹碴、裂纹等缺陷:不允许补焊。

推力下瓦

推力下瓦面的浇注材料采用Zchsnsbl1-6,其化学成分及硬度应符合GB1174的规定;推力下瓦的基体采用35碳钢整体锻件或不低于其性能的板料制作;推力下瓦的浇铸层粘合质量应作超声波检查:承载区内不允许存在未粘合区;瓦表面精加工后平面度不低于0.012mm。4.2.7半球采用直径为60的成品滚动轴承钢球加工制成,钢球精度应符合GB308标准的Ⅱ级。其精加工后达到如下要求;

加工面的平面度不低于0.005mm,半球弦高公差带为土0.005mm;作表面探伤检查:不允许有裂纹等缺陷。4.2.8推力瓦座应采用10\碳钢板材制作,精加工后应达到如下要求;整台产品中11块瓦座的相对高度误差应小于0.01mm;a.

正火处理后,整台产品的11块瓦座硬度差应小于5HB。h.

4.3装配技术要求

大齿轮应作平衡试验,不平衡力矩为3.7×10\4G(N·m)。4.3.1

重力.N。

4.3.2滚动轴承轴向间隙

JB/T 6124-92

4.3.2.1圆锥滚子轴承(接触角3-25°~~29°)的轴向间隙应符含JB/ZQ4000.9规定4.3.2.2向心推力球轴承(接触角340°)的轴向问隙应符合JB/ZQ4000.9规定。4.3.3装配前各零件应仔细清洗,箱体内、外各零件的不加工装面应按JB/ZQ1(000.10的规定涂油漆。4.3.4上下机体结合面精加后,合箱自出状态下用寒尺检查,其间隙不允许0.05mm塞凡通过该结合面宽的1/3。

4.3.5各级齿轮副最小法向侧隙应符合表8的规定。表8

最小法向侧隙jmi

第一级

4.3.6齿面接触斑点应符合4.2.2.6的要求。第一级

4.3.7减速器的清洁度:用400自的滤网滤得的脏物质量不大于4465mg。第级

4.4所有原材料、标准件应符合国家有关标准或专业标准。外购配套件必须有制造合格证书。4.5减速器润滑

减速器采用集中循环润滑.润滑油为N320中负荷工业齿轮油。um

4.6在用户遵守贮存、保管、安装使用及维护的条件下.从投人使用之日起18个月内或减速器发货之日起24个月内,因制造质量不良发生损坏。制造厂应负责修理或更换。5试验方法与检验规则

5.1减速器应在装配合格后进行验收试验,试验时箱内注人定量规定的润滑油。并按设计要求接人润滑系统。

5.2出厂试验和型式试验

5.2.1出厂试验应在额定转速下,按规定的人轴顺时针单向连续运转8h,试验应达到下列要求:a.

运转平稳正常,无冲击和异常噪声;润滑系统压力正常,各润滑点润滑充分,各轴头、油管及结合部位不得有渗油现象:各部位温升不得超过30C:

各连接件、紧固件不得松动;

齿面接触斑点应符合4.2.2.6的要求;各级齿轮副的侧隙应符合4.3.5的要求减速器的清洁度应达到4.3.7的要求。5.2.2

型式试验

对于第·次投产的减速器,应抽·一台作型式试验,在额定转速和额定负荷下,高速小齿轮运转应达到5×10°次,也可在使用现场通过工业试验进行,具体要求按工厂规定执行,试验应达到以下要求:a.

现象;

运转平稳正常,无冲击和异常噪声;润滑系统出口油压不低于0.1MPa。各润滑点润滑充分,各轴头:、油管及各结合面不得有渗油各连接件、紧固件不得松动:

箱体内温升不高丁35C,轴承温升不高于40(:噪声不大于85dB(A)单向振幅不天于0.03mm;齿面接触斑点应符合4.2.2.6的要求;减速器的清洁度应达到4.3.7的要求;减速器效率应达到4.1.2的要求

5.3捡验规则

JB/T 6124-- 92

对于成批生产的减速器,应定期或不定期抽检,一般应抽检10%.抽检不合格时应再抽检20)%.仍不合格时应全部进行检验。不足10台应抽检1台。达到以下要求的减速器为验收合格;a.

符合本标准型式和技术要求;

噪声、温升、检验数据合格;

减速器的清洁度和密封性合格;齿面接触斑点合格:

外观平整、美观;

随机文件齐全。

6标志、运输、贮存

每台减速器应在显著位置固定产品铭牌.铭牌内容包括:a.

制造厂名称及商标;

名称及型号;

总传动比:

额定输出转矩;

最高输入转速;

质量;

出广编号:

出年、月。

减速器按发货明细表和装箱清单进行包装和发货。6.2

6.3各零件的所有外露加工表面和非油漆表面应涂上防锈油,轴伸部分及联轴器部分应涂油后用塑料布等包装好,以防腐蚀和损坏。减速器内部用挥发性防锈油防锈,防腐方法应保证减速器在一年内免于锈蚀。

对于锈蚀的齿轮·必须经过除锈,试运转达到验收标准后方能正常工作6.4随机供应技术文件:

减速器总图:

润滑系统图:免费标准bzxz.net

安装使用说明书;

装箱清单:

会格证。

6.5减速器应存放在防雨的仓库中,存放单位应定期检查防止锈蚀,并根据需要进行更换或补充。附加说明:

本标准由机械电子工业部落阳矿山机械研究所提出并归口。本标准由洛阳矿山机器厂负责起草。本标准主要起草人:徐为民、刘学鹏。483

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。