GB/Z 22559.1-2008

基本信息

标准号: GB/Z 22559.1-2008

中文名称:齿轮 热功率 第1部分:油池温度在95℃时齿轮装置的热平衡计算

标准类别:国家标准(GB)

标准状态:现行

发布日期:2008-12-04

实施日期:2009-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7341251

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J17齿轮与齿轮传动

关联标准

采标情况:IDT ISO/TR 14179-1:2001

出版信息

出版社:中国标准出版社

页数:28页

标准价格:22.0 元

计划单号:20030990-Z-604

出版日期:2009-06-01

相关单位信息

首发日期:2008-12-04

起草人:张元国、王琦、杨星原、王长明、王长路、陈爱闽、牛长根

起草单位:郑州机械研究所等

归口单位:全国齿轮标准化技术委员会(SAC/TC 52)

提出单位:全国齿轮标准化技术委员会(SAC/TC 52)

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

主管部门:国家标准化管理委员会

标准简介

GB/Z 22559的本部分利用分析热平衡的模型,为用矿物油润滑的单级或多级齿轮装置提供了一种计算热功率的方法。计算是根据以下标准条件进行的,最高的环境温度不高于25℃,在大的房间内,油池的最高温度不高于95℃;对于其他条件,要进行修正。 GB/Z 22559.1-2008 齿轮 热功率 第1部分:油池温度在95℃时齿轮装置的热平衡计算 GB/Z22559.1-2008 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21.200

中华人民共和国国家标准化指导性技术文件GB/Z22559.1—2008/ISO/TR14179-1:2001齿轮

热功率

第1部分:油池温度在95℃时

齿轮装置的热平衡计算

Gears--Thermal capacity--

Part 1 : Rating gear drives with thermal equilibriumat 95 ℃ sump temperature

(ISO/TR14179-1:2001,IDT)

2008-12-04发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

GB/Z22559.1—2008/ISO/TR14179-1:200前言

符号和单位,术语和定义

额定热功率的判据

使用条件

确定额定热功率的方法

方法A试验法

7方法B额定热功率Pr的计算

8对非标准工作条件的修正

附录A(资料性附录)

锥齿轮啮合功率损耗和风阻功率损耗附录B(资料性附录)蜗杆副啮舍功率损耗参考文献

GB/Z22559.1—2008/IS0/TR14179-1:2001前言

GB/Z22559《齿轮

公热功率》包括下列2部分:

第1部分:油池温度在95℃时齿轮装置的热平衡计算;第2部分:热承载能力计算。

本部分为GB/Z22559的第1部分。热功率第1部分:油池温度在95℃时齿轮装置本部分等同采用ISO/TR14179-1:2001《齿轮的热平衡计算》(英文版)。

本部分等同翻译ISO/TR14179-1:2001。为方便使用,本部分作了下列编辑性修改:按照汉语习惯对一些编排格式进行了修改;用小数点“”代替作为小数点的“,”;删除了ISO/TR14179-1:2001的前言和引言。本部分的附录A和附录B为资料性附录。本部分由全国齿轮标准化技术委员会(SAC/TC52)提出并归口。本部分起草单位:郑州机械研究所。本部分主要起草人:张元国、王琦、杨星原、王长明、王长路、陈爱闽、牛长根。本部分为首次发布。

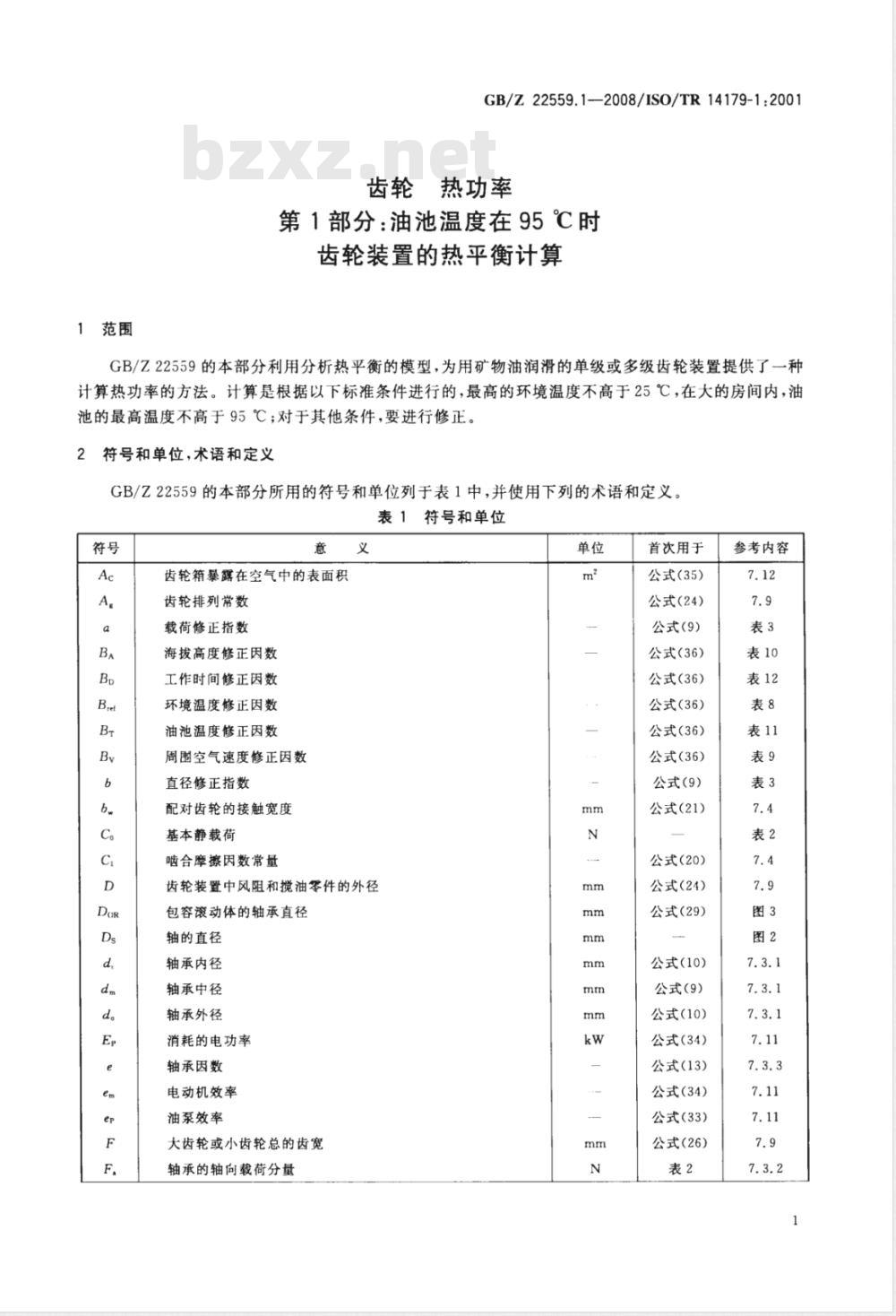

1范围

GB/Z22559.1-—2008/IS0/TR14179-1:2001齿轮热功率

第1部分:油池温度在95

5℃时

齿轮装置的热平衡计算

GB/Z22559的本部分利用分析热平衡的模型,为用矿物油润滑的单级或多级齿轮装置提供了一种计算热功率的方法。计算是根据以下标准条件进行的,最高的环境温度不高于25℃,在大的房间内,油池的最高温度不高于95℃;对于其他条件,要进行修正。2符号和单位,术语和定义

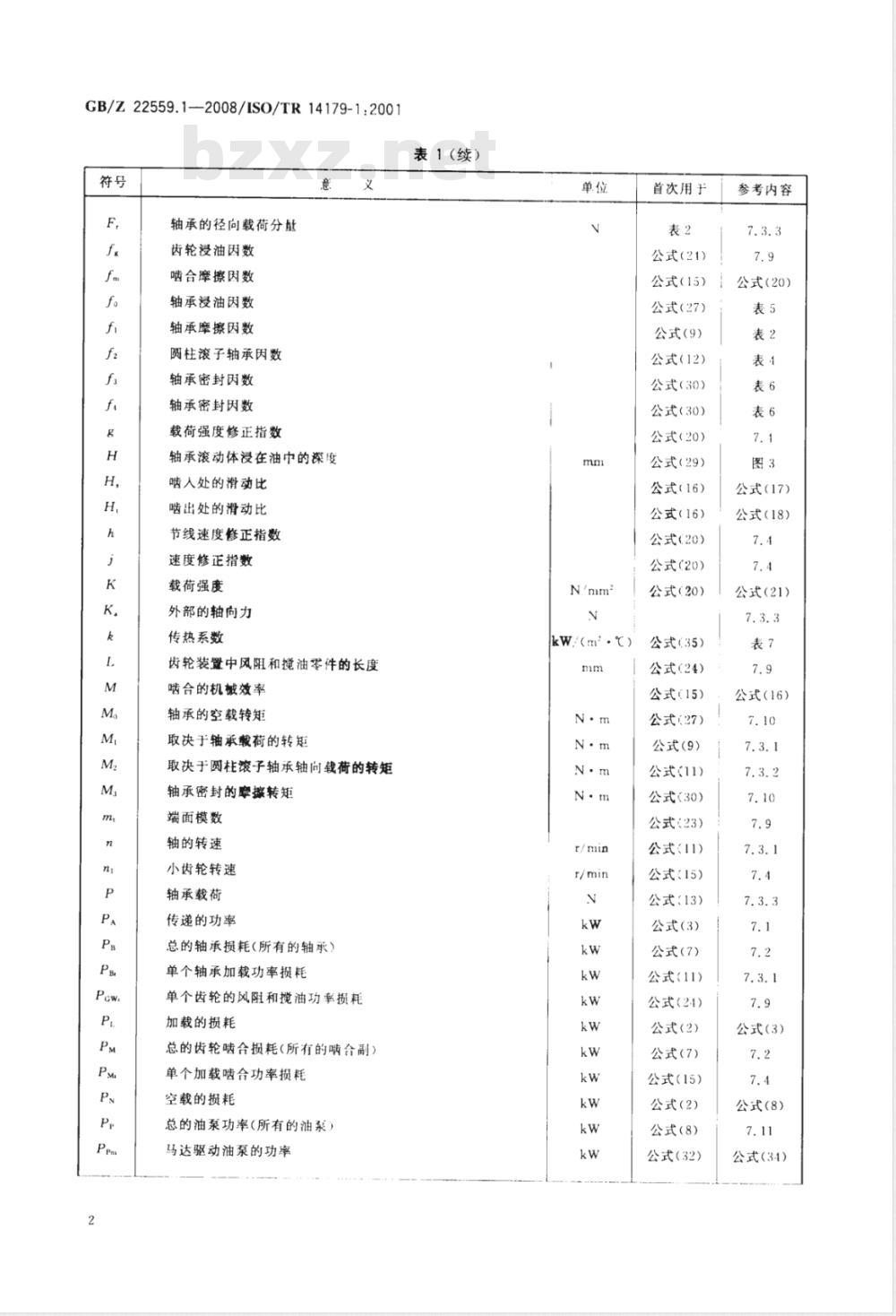

GB/Z22559的本部分所用的符号和单位列于表1中,并使用下列的术语和定义:表1符号和单位

齿轮箱暴露在空气中的表面积

齿轮排列常数

载荷修正指数

海拔高度修正因数

工作时间修正因数

环境温度修正因数

油池温度修正因数

周围空气速度修正因数

直径修正指数

配对齿轮的接触宽度

基本静载荷

啮合摩擦因数常量

齿轮装置中风阻和搅油零件的外径包容滚动体的轴承直径

轴的直径

轴承内径

轴承中径

轴承外径

消耗的电功率

轴承因数

电动机效率

油泵效率

大齿轮或小齿轮总的齿宽

轴承的轴向载荷分量

首次用于

公式(35)

公式(24)

公式(9)

公式(36)

公式(36)

公式(36)

公式(36)

公式(36)

公式(9)

公式(21)

公式(20)

公式(24)

公式(29)

公式(10)

公式(9)

公式(10)

公式(34)

公式(13)

公式(34)

公式(33)

公式(26)

参考内容

GB/Z 22559.1——2008/ISO/TR14179-1:2001符号

轴承的径向载荷分量

齿轮浸油因数

啮合摩擦因数

轴承浸油因数

轴承摩擦因数

圆柱滚子轴承因数

轴承密封因数

轴承密封因数

载荷强度修正指数

轴承滚动体浸在油中的深度

啮入处的滑动比

啮出处的滑动比

节线速度修正指数

速度修正指数

载荷强度

外部的轴向力

传热系数

齿轮装置中风阻和搅油零件的长度啮合的机械效率

轴承的空载转矩

取决于轴承载荷的转矩

取决于圆柱滚子轴承轴向载荷的转矩轴承密封的摩擦转矩

端面模数

轴的转速

小齿轮转速

轴承载荷

传递的功率

总的轴承损耗(所有的轴承)

单个轴承加载功率损耗

单个齿轮的风阻和搅油功率损耗加载的损耗

总的齿轮啮合损耗(所有的啮合副)单个加载啮合功率损耗

空载的损耗

总的油泵功率(所有的油泵)

马达驱动油泵的功率

表1(续)

kw/(m.℃)

首次用于

公式(21))

参考内容

公式(15)1

公式(20)

公式(27)

公式(9)

公式(12)

公式(30)

公式(30)

公式(20)

公式(29)

公式(16))

公式(16)

公式(20)

公式(20)

公式(20)

公式(35)

公式(24)

公式(15)

公式(27)

公式(9)

公式(11)

公式(30)

公式(23)

公式(11))

公式(15)

公式:13)

公式(3)

公式(7)

公式(11)

公式(24)

公式(2)

公式(7)

公式(15)

公式(2)

公式(8)

公式(32)

公式(17)

公式(18)

公式(21)

公式(16)

公式(3)

公式(8)

公式(34)

减速器轴驱动油泵的功率

散热量

总的油封损耗(所有的油封)

单个油封功率损耗

基本的额定热功率

修正的额定热功率

产生的热量

表1(续)

总的风阻和搅油功率损耗(所有的啮合副)轴承的风阻和搅油功率损耗(所有的轴承)单个轴承的风阻和搅油功率损耗轴承的当量静载荷

轴承的动载荷

工作油压

油的流量

齿面的粗糙度因数

小齿轮齿顶圆半径

大齿轮齿顶圆半径

小齿轮节圆半径

大齿轮节圆半径

油封的摩擦转矩

小齿轮的转矩

齿数比

节线速度

蜗杆分度圆上的滑动速度

作用在蜗杆上的切向载荷

轴承因数

小齿轮齿数

大齿轮齿数

端面啮合角

螺旋角

节圆上的螺旋角

黏度比

蜗杆的摩擦因数

工作温度时润滑油的运动黏度

GB/Z22559.1—2008/ISO/TR14179-1:2001单位

首次用于

公式(32)

公式(1)

公式(8)

公式(22)

公式(6)

公式(36)

公式(1))

公式(8)

公式(8)

公式(31)

公式(9)

公式(33)

公式33)

公式(23)

公式(18)

公式(17)

公式(18)

公式(17)

公式(22)

公式(15)

公式(17)

公式(20)

公式(14))

公式(19)

公式(19)

公式(16))

公式(26)

公式(15)

公式(35)

公式(5)

公式(20)

参考内容

公式(33)

公式(2)

GB/Z 22559.1-—2008/IS0/TR14179-1:20012.1

额定热功率

齿轮装置在没有超过规定的油池温度时能连续传递的最大功率,这个最大功率定义为额定热功率。注1:额定热功率必须等于或大于实际.工作传递的功率。注2:在决定热流时,不能采用I.况系数注3:额定热功率的大小与具体的齿轮装置、工作条件、允许的最高油池温度和采用的冷却形式等有关,3额定热功率的判据

维持在允许的油池温度下1作,对齿轮装置的寿命是个关键。因此,在选用齿轮装置时,不仅要考虑额定啮合功率,还要考虑额定热功率。原始的额定热功率判据是允许的最高油池温度。由于油的氧化和黏度的降低,过高的油池温度会影响齿轮装置的运转,降低油的黏度会引起轮齿之间和轴承接触面之间的油膜厚度降低,导致这些零件的寿命降低,为了达到齿轮装置要求的寿命和性能,必须评定和限制运转时的油池温度。-般用限制最高的油池温度不高于95℃的方法,评定齿轮装置的额定热功率;但根据齿轮制造商的经验和应用的要求,也可选择油池温度高于或低于95℃(见第8章)。对于具有给定冷却形式的特殊齿轮装置,需要建立附加的判据。基本的额定热功率P↑是用试验(方法A)或用计算(方法B)确定的,其条件如下:油池温度95℃;

环境空气温度25℃;

在大的房间内,环境空气流速不大于1.4m/s海平面的空气密度;

连续运转。

4使用条件

4.1间断使用

间断使用时,输人功率可以超过制造商的额定热功率,只要油池温度不高于95℃。4.2不利的条件

当不利的条件存在时,齿轮装置的能力(包括额定热功率在内)会降低,些不利的环境条件的例子是:

封闭的空间;

材料覆盖在齿轮装置上,使散热降低;高的环境温度,例如锅炉或汽轮机的房间,或与热处理设备相连结;海拔高的地方;

存在太阳能或辐射热的地方。

4.3有利的条件

在增大空气流动或低的环境温度条件下运转时,额定热功率可以增大。4.4附加冷却

当额定热功率不满足使用条件时,应使用些附加冷却方法,例如风冷,风扇维持风冷时的额定热功率;热交换器,当热量不能由对流和辐射消散时,利用热交换器可有效地吸收发生的热量。5确定额定热功率的方法

额定热功率可用下述两种方法中的-种确定,这两种方法是:方法A试验法;方法B计算法。GB/Z22559.1~2008/IS0/TR14179-1:2001方法A:齿轮装置在整个工作范围内做试验,是确定额定热功率的最准确方法,见第6章。方法B:齿轮装置的额定热功率是用热平衡方程计算的,即产生的热量等于散热量,见第7章(计算产生的热量的方法在7.2~7.11中讨论;散热量在7.12中讨论)。6方法A试验法

在设计的工作条件下,对一个具体的齿轮装置进行试验,是确定额定热功率的最可靠方法。额定热功率试验要求测量齿轮装置的油池温度处于平稳状态,在额定转速下空载运转,至少一次或二次加载试验,并要求最好有一次加载试验在油池温度95℃时进行。虽然空载试验不能得到额定热功率,但只要测得空载运转时的功率,可用于求近似的导热系数。进行允许的额定热功率试验,要遵守下面一些准则:在试验期间进行测量,环境的空气温度和速度必须是稳定的。对于齿轮装置达到稳定油池温度所需的时间,根据齿轮装置的尺寸和冷却形式而定。一当油池温度变化不大于1℃/h时,可近似地认为为稳定状态。在油池中不同位置的油温变化可达15℃,测量油温的位置应能代表大部分区域的油温,外表温度能大体上反映油池温度的变化。反向旋转能产生不同的油池温度。如果要详细分析热传导系数,就要测出机壳表面积,在热功率试验时可测量机壳外表面的温度。此外,用风冷却时,还要测量机壳上风速的分布。7方法B额定热功率Pr的计算

7.1基础

由于热功率与齿轮的啮合摩擦因数、轴承的功率损耗有关,所以计算额定热功率P是一个迭代的过程。

额定热功率的基础是齿轮装置传递功率PA时,损耗的功率Pv等于散热量PQ,即:P。=Pv

当满足第3章的条件时,PA定义为PT:齿轮装置中产生的热量Pv来自载荷的功率损耗P.和空载的损耗PN。Pv=P.+PN

PL是输人功率PA的函数。

PL.=f(PA)

把上式代入公式(1)并整理,得到基本的热平衡方程如下:PQ-Pn- f(PA)= 0

·(1)

.(2)

·(3)

·(4)

为了确定额定热功率PT,改变PA直到满足公式(4),即用不同的输人功率PA计算载荷的损耗P.。如果在空载时P≤Pv,则齿轮装置没有任何热承载能力,为了增大P必须改变设计或采用辅助的冷却方法。

当满足公式(4)时,装置的总效率n可用下式计算:7= (100 _ PP×100)%

齿轮装置基本的额定热功率为:Pr = -P。

·(5)

(6)

下面的热功率模型是根据一些齿轮制造商通过试验获得的经验系数建立的,这个模型通过同轴减速器广泛试验所确认,试验的减速器安装在基础上,轴位于水平位置;为了检查模型的充分(有效)性,对5

GB/Z22559.1-—2008/IS0/TR14179-1:2001一些平行轴齿轮装置做了一些有限的试验;对于其他封闭传动结构和I作条件,一·些变量的值,例如排列常数、传热系数和摩擦因数等没有合适的数据;其他的结构和工作条件时,可对个别的变量作修正,为确保没有违反热平衡方程式,改变任何变量要求小心并做试验。7.2产生的热量

齿轮装置中的热量既来自载荷的损耗P:,又来自空载的损耗P、载荷的损耗由各个轴承损耗的总和P与各个齿轮副啮合损耗的总和Ps组成:P.=≥P+PM

·(7)

空载的损耗P~由各个油封损耗的总和Ps,各个齿轮和轴承的风阻和搅油功率损耗的总和Pw、PwB以及各个油泵消耗功率的总和Pp组成:P、= Ps +>Pw+PwB +≥P.

在齿轮装置中每个发生的损耗必须相加在--起。7.3轴承功率损耗

7.3.1径向载荷轴承

·(8)

参考文献[2](49页)提供了计算轴承中载荷的功率损耗。公式(9)给出了以每个轴承的转矩为作用载荷的函数。在表2中给出轴承摩擦因数f,和计算载荷P,的方程式;修正P,和d㎡的指数α和b在表3中给出。关于轴承中功率损耗的详细资料在参考文献[3]利参考文献[4中可以找到。表2、表3和表4中的数值是根据SKR1轴承给出的.并随着制造商的数据变化而变化M, fi(P,)\(dm)

式中:

随轴承载荷而定的转矩,单位为牛米(N·m);轴承摩擦因数(见表2);

轴承的动载荷,单位为牛(N)(见表2);轴承中径,单位为毫米(mm);载荷修正指数、直径修正指数(见表3)。表2计算M,的系数

轴承型式

深沟球轴承

调心球轴承

角接触球轴承:

双列,成对单列

四点接触球轴承

圆柱滚子轴承,带保持架:

系列10

系列2

系列3

系列4,22,23

(0. 000 60. 000 9)(P。/C,)0.55b0.0003(P/C)0.4

C.001(P。/C).33

G. 001(Po/C)a.33

0. 001(P。 /Co)0. 33

3F.-0.1F.

12Y.F,--0.1F.

1.4F.0.1F.

1.5F.+3.6F,

1)这些是商业产品的例子。为了GB/2.22559的本部分用户的方便.给出了这个资料。6

·(9)

轴承型式

圆柱滚子轴承,完全布满

滚针轴承

调心滚子轴承:

系列213

系列222

系列223

系列230,241

系列231

系列232

系列239

系列240

圆锥滚子轴承:

成对单列

推力球轴承wwW.bzxz.Net

推力圆柱滚子轴承

推力滚针轴承

推力调心滚子轴承:

系列292E

系列292

系列293E

系列293+

系列294E

系列294

符号:

表2(续)

0. 000 8(F. /C.).33

GB/Z22559.1—2008/ISO/TR14179-1:2001P.

F./F.F./F,≤Y2,F.[1+0.35(Y2F./F.)3(全系列有效)

1.22Y2F,d

F.(Fmmx≤0.55F.)

(全系列有效)

轴承的当量静载荷,单位为牛(N)(详见制造商的轴承表);基本的额定静载荷,单位为牛(N)(详见制造商的轴承表);C。

轴承动载荷的轴向分量,单位为牛(N);F,

轴承动载荷的径向分量,单位为牛(N):Y.,Y2

轴向载荷系数(详见制造商的轴承表)。a如果P,b小的值用于轻系列轴承,大的值用于重系列轴承。承受附加轴向力的轴承见7.3.2。d见7.3.3。

dm= d. +d

(10)

GB/Z22559.1—2008/IS0/TR14179-1:2001式中:

式中:

轴承内径,单位为毫米(mm):轴承外径,单位为毫米(mm)。P =- (M+M,)n

单个轴承加载功率损耗,单位为干瓦(kW);轴的转速,单位为转每分(r/min);随圆柱滚子轴承的轴向载荷而定的转矩,单位为牛米(V·r)(见公式12)表3计算M,的指数

轴承型式

所有的轴承(除了调心滚子轴承外)调心滚子轴承:

系列213

系列222

系列223

系列230

系列231,232,239

系列240,241

有保持架的轴承:

EC设计

其他的轴承

布满滚动体的轴承:

载荷修正指数α

表4圆柱滚子轴承因数了

7.3.2承受轴向载荷的圆柱滚子轴承指

直径修正指数b

润滑剂

对于承受附加轴向载荷的圆柱滚子轴承,前面给出的总摩擦转矩方程式必须扩大,把摩擦转矩M包括进去,M2随轴向载荷而定:式中:

M2 = faF.dm

随轴向载荷而定的转矩,单位为牛米(N·m);圆柱滚子轴承因数(见表4):

F。-轴承的轴向载荷分量,单位为牛(N)。(12)

引用表4中的f2值时,假定黏度比K≥1.5,并且轴承上轴向载荷与同时作用的径向载荷之比(F。/F.),对于EC设计和完全布满滚子的单列轴承必须不超过0.5;对于其他有保持架的轴承不超过0.4;对于完全布满滚子的双列轴承不超过0.25。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准化指导性技术文件GB/Z22559.1—2008/ISO/TR14179-1:2001齿轮

热功率

第1部分:油池温度在95℃时

齿轮装置的热平衡计算

Gears--Thermal capacity--

Part 1 : Rating gear drives with thermal equilibriumat 95 ℃ sump temperature

(ISO/TR14179-1:2001,IDT)

2008-12-04发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-06-01实施

GB/Z22559.1—2008/ISO/TR14179-1:200前言

符号和单位,术语和定义

额定热功率的判据

使用条件

确定额定热功率的方法

方法A试验法

7方法B额定热功率Pr的计算

8对非标准工作条件的修正

附录A(资料性附录)

锥齿轮啮合功率损耗和风阻功率损耗附录B(资料性附录)蜗杆副啮舍功率损耗参考文献

GB/Z22559.1—2008/IS0/TR14179-1:2001前言

GB/Z22559《齿轮

公热功率》包括下列2部分:

第1部分:油池温度在95℃时齿轮装置的热平衡计算;第2部分:热承载能力计算。

本部分为GB/Z22559的第1部分。热功率第1部分:油池温度在95℃时齿轮装置本部分等同采用ISO/TR14179-1:2001《齿轮的热平衡计算》(英文版)。

本部分等同翻译ISO/TR14179-1:2001。为方便使用,本部分作了下列编辑性修改:按照汉语习惯对一些编排格式进行了修改;用小数点“”代替作为小数点的“,”;删除了ISO/TR14179-1:2001的前言和引言。本部分的附录A和附录B为资料性附录。本部分由全国齿轮标准化技术委员会(SAC/TC52)提出并归口。本部分起草单位:郑州机械研究所。本部分主要起草人:张元国、王琦、杨星原、王长明、王长路、陈爱闽、牛长根。本部分为首次发布。

1范围

GB/Z22559.1-—2008/IS0/TR14179-1:2001齿轮热功率

第1部分:油池温度在95

5℃时

齿轮装置的热平衡计算

GB/Z22559的本部分利用分析热平衡的模型,为用矿物油润滑的单级或多级齿轮装置提供了一种计算热功率的方法。计算是根据以下标准条件进行的,最高的环境温度不高于25℃,在大的房间内,油池的最高温度不高于95℃;对于其他条件,要进行修正。2符号和单位,术语和定义

GB/Z22559的本部分所用的符号和单位列于表1中,并使用下列的术语和定义:表1符号和单位

齿轮箱暴露在空气中的表面积

齿轮排列常数

载荷修正指数

海拔高度修正因数

工作时间修正因数

环境温度修正因数

油池温度修正因数

周围空气速度修正因数

直径修正指数

配对齿轮的接触宽度

基本静载荷

啮合摩擦因数常量

齿轮装置中风阻和搅油零件的外径包容滚动体的轴承直径

轴的直径

轴承内径

轴承中径

轴承外径

消耗的电功率

轴承因数

电动机效率

油泵效率

大齿轮或小齿轮总的齿宽

轴承的轴向载荷分量

首次用于

公式(35)

公式(24)

公式(9)

公式(36)

公式(36)

公式(36)

公式(36)

公式(36)

公式(9)

公式(21)

公式(20)

公式(24)

公式(29)

公式(10)

公式(9)

公式(10)

公式(34)

公式(13)

公式(34)

公式(33)

公式(26)

参考内容

GB/Z 22559.1——2008/ISO/TR14179-1:2001符号

轴承的径向载荷分量

齿轮浸油因数

啮合摩擦因数

轴承浸油因数

轴承摩擦因数

圆柱滚子轴承因数

轴承密封因数

轴承密封因数

载荷强度修正指数

轴承滚动体浸在油中的深度

啮入处的滑动比

啮出处的滑动比

节线速度修正指数

速度修正指数

载荷强度

外部的轴向力

传热系数

齿轮装置中风阻和搅油零件的长度啮合的机械效率

轴承的空载转矩

取决于轴承载荷的转矩

取决于圆柱滚子轴承轴向载荷的转矩轴承密封的摩擦转矩

端面模数

轴的转速

小齿轮转速

轴承载荷

传递的功率

总的轴承损耗(所有的轴承)

单个轴承加载功率损耗

单个齿轮的风阻和搅油功率损耗加载的损耗

总的齿轮啮合损耗(所有的啮合副)单个加载啮合功率损耗

空载的损耗

总的油泵功率(所有的油泵)

马达驱动油泵的功率

表1(续)

kw/(m.℃)

首次用于

公式(21))

参考内容

公式(15)1

公式(20)

公式(27)

公式(9)

公式(12)

公式(30)

公式(30)

公式(20)

公式(29)

公式(16))

公式(16)

公式(20)

公式(20)

公式(20)

公式(35)

公式(24)

公式(15)

公式(27)

公式(9)

公式(11)

公式(30)

公式(23)

公式(11))

公式(15)

公式:13)

公式(3)

公式(7)

公式(11)

公式(24)

公式(2)

公式(7)

公式(15)

公式(2)

公式(8)

公式(32)

公式(17)

公式(18)

公式(21)

公式(16)

公式(3)

公式(8)

公式(34)

减速器轴驱动油泵的功率

散热量

总的油封损耗(所有的油封)

单个油封功率损耗

基本的额定热功率

修正的额定热功率

产生的热量

表1(续)

总的风阻和搅油功率损耗(所有的啮合副)轴承的风阻和搅油功率损耗(所有的轴承)单个轴承的风阻和搅油功率损耗轴承的当量静载荷

轴承的动载荷

工作油压

油的流量

齿面的粗糙度因数

小齿轮齿顶圆半径

大齿轮齿顶圆半径

小齿轮节圆半径

大齿轮节圆半径

油封的摩擦转矩

小齿轮的转矩

齿数比

节线速度

蜗杆分度圆上的滑动速度

作用在蜗杆上的切向载荷

轴承因数

小齿轮齿数

大齿轮齿数

端面啮合角

螺旋角

节圆上的螺旋角

黏度比

蜗杆的摩擦因数

工作温度时润滑油的运动黏度

GB/Z22559.1—2008/ISO/TR14179-1:2001单位

首次用于

公式(32)

公式(1)

公式(8)

公式(22)

公式(6)

公式(36)

公式(1))

公式(8)

公式(8)

公式(31)

公式(9)

公式(33)

公式33)

公式(23)

公式(18)

公式(17)

公式(18)

公式(17)

公式(22)

公式(15)

公式(17)

公式(20)

公式(14))

公式(19)

公式(19)

公式(16))

公式(26)

公式(15)

公式(35)

公式(5)

公式(20)

参考内容

公式(33)

公式(2)

GB/Z 22559.1-—2008/IS0/TR14179-1:20012.1

额定热功率

齿轮装置在没有超过规定的油池温度时能连续传递的最大功率,这个最大功率定义为额定热功率。注1:额定热功率必须等于或大于实际.工作传递的功率。注2:在决定热流时,不能采用I.况系数注3:额定热功率的大小与具体的齿轮装置、工作条件、允许的最高油池温度和采用的冷却形式等有关,3额定热功率的判据

维持在允许的油池温度下1作,对齿轮装置的寿命是个关键。因此,在选用齿轮装置时,不仅要考虑额定啮合功率,还要考虑额定热功率。原始的额定热功率判据是允许的最高油池温度。由于油的氧化和黏度的降低,过高的油池温度会影响齿轮装置的运转,降低油的黏度会引起轮齿之间和轴承接触面之间的油膜厚度降低,导致这些零件的寿命降低,为了达到齿轮装置要求的寿命和性能,必须评定和限制运转时的油池温度。-般用限制最高的油池温度不高于95℃的方法,评定齿轮装置的额定热功率;但根据齿轮制造商的经验和应用的要求,也可选择油池温度高于或低于95℃(见第8章)。对于具有给定冷却形式的特殊齿轮装置,需要建立附加的判据。基本的额定热功率P↑是用试验(方法A)或用计算(方法B)确定的,其条件如下:油池温度95℃;

环境空气温度25℃;

在大的房间内,环境空气流速不大于1.4m/s海平面的空气密度;

连续运转。

4使用条件

4.1间断使用

间断使用时,输人功率可以超过制造商的额定热功率,只要油池温度不高于95℃。4.2不利的条件

当不利的条件存在时,齿轮装置的能力(包括额定热功率在内)会降低,些不利的环境条件的例子是:

封闭的空间;

材料覆盖在齿轮装置上,使散热降低;高的环境温度,例如锅炉或汽轮机的房间,或与热处理设备相连结;海拔高的地方;

存在太阳能或辐射热的地方。

4.3有利的条件

在增大空气流动或低的环境温度条件下运转时,额定热功率可以增大。4.4附加冷却

当额定热功率不满足使用条件时,应使用些附加冷却方法,例如风冷,风扇维持风冷时的额定热功率;热交换器,当热量不能由对流和辐射消散时,利用热交换器可有效地吸收发生的热量。5确定额定热功率的方法

额定热功率可用下述两种方法中的-种确定,这两种方法是:方法A试验法;方法B计算法。GB/Z22559.1~2008/IS0/TR14179-1:2001方法A:齿轮装置在整个工作范围内做试验,是确定额定热功率的最准确方法,见第6章。方法B:齿轮装置的额定热功率是用热平衡方程计算的,即产生的热量等于散热量,见第7章(计算产生的热量的方法在7.2~7.11中讨论;散热量在7.12中讨论)。6方法A试验法

在设计的工作条件下,对一个具体的齿轮装置进行试验,是确定额定热功率的最可靠方法。额定热功率试验要求测量齿轮装置的油池温度处于平稳状态,在额定转速下空载运转,至少一次或二次加载试验,并要求最好有一次加载试验在油池温度95℃时进行。虽然空载试验不能得到额定热功率,但只要测得空载运转时的功率,可用于求近似的导热系数。进行允许的额定热功率试验,要遵守下面一些准则:在试验期间进行测量,环境的空气温度和速度必须是稳定的。对于齿轮装置达到稳定油池温度所需的时间,根据齿轮装置的尺寸和冷却形式而定。一当油池温度变化不大于1℃/h时,可近似地认为为稳定状态。在油池中不同位置的油温变化可达15℃,测量油温的位置应能代表大部分区域的油温,外表温度能大体上反映油池温度的变化。反向旋转能产生不同的油池温度。如果要详细分析热传导系数,就要测出机壳表面积,在热功率试验时可测量机壳外表面的温度。此外,用风冷却时,还要测量机壳上风速的分布。7方法B额定热功率Pr的计算

7.1基础

由于热功率与齿轮的啮合摩擦因数、轴承的功率损耗有关,所以计算额定热功率P是一个迭代的过程。

额定热功率的基础是齿轮装置传递功率PA时,损耗的功率Pv等于散热量PQ,即:P。=Pv

当满足第3章的条件时,PA定义为PT:齿轮装置中产生的热量Pv来自载荷的功率损耗P.和空载的损耗PN。Pv=P.+PN

PL是输人功率PA的函数。

PL.=f(PA)

把上式代入公式(1)并整理,得到基本的热平衡方程如下:PQ-Pn- f(PA)= 0

·(1)

.(2)

·(3)

·(4)

为了确定额定热功率PT,改变PA直到满足公式(4),即用不同的输人功率PA计算载荷的损耗P.。如果在空载时P≤Pv,则齿轮装置没有任何热承载能力,为了增大P必须改变设计或采用辅助的冷却方法。

当满足公式(4)时,装置的总效率n可用下式计算:7= (100 _ PP×100)%

齿轮装置基本的额定热功率为:Pr = -P。

·(5)

(6)

下面的热功率模型是根据一些齿轮制造商通过试验获得的经验系数建立的,这个模型通过同轴减速器广泛试验所确认,试验的减速器安装在基础上,轴位于水平位置;为了检查模型的充分(有效)性,对5

GB/Z22559.1-—2008/IS0/TR14179-1:2001一些平行轴齿轮装置做了一些有限的试验;对于其他封闭传动结构和I作条件,一·些变量的值,例如排列常数、传热系数和摩擦因数等没有合适的数据;其他的结构和工作条件时,可对个别的变量作修正,为确保没有违反热平衡方程式,改变任何变量要求小心并做试验。7.2产生的热量

齿轮装置中的热量既来自载荷的损耗P:,又来自空载的损耗P、载荷的损耗由各个轴承损耗的总和P与各个齿轮副啮合损耗的总和Ps组成:P.=≥P+PM

·(7)

空载的损耗P~由各个油封损耗的总和Ps,各个齿轮和轴承的风阻和搅油功率损耗的总和Pw、PwB以及各个油泵消耗功率的总和Pp组成:P、= Ps +>Pw+PwB +≥P.

在齿轮装置中每个发生的损耗必须相加在--起。7.3轴承功率损耗

7.3.1径向载荷轴承

·(8)

参考文献[2](49页)提供了计算轴承中载荷的功率损耗。公式(9)给出了以每个轴承的转矩为作用载荷的函数。在表2中给出轴承摩擦因数f,和计算载荷P,的方程式;修正P,和d㎡的指数α和b在表3中给出。关于轴承中功率损耗的详细资料在参考文献[3]利参考文献[4中可以找到。表2、表3和表4中的数值是根据SKR1轴承给出的.并随着制造商的数据变化而变化M, fi(P,)\(dm)

式中:

随轴承载荷而定的转矩,单位为牛米(N·m);轴承摩擦因数(见表2);

轴承的动载荷,单位为牛(N)(见表2);轴承中径,单位为毫米(mm);载荷修正指数、直径修正指数(见表3)。表2计算M,的系数

轴承型式

深沟球轴承

调心球轴承

角接触球轴承:

双列,成对单列

四点接触球轴承

圆柱滚子轴承,带保持架:

系列10

系列2

系列3

系列4,22,23

(0. 000 60. 000 9)(P。/C,)0.55b0.0003(P/C)0.4

C.001(P。/C).33

G. 001(Po/C)a.33

0. 001(P。 /Co)0. 33

3F.-0.1F.

12Y.F,--0.1F.

1.4F.0.1F.

1.5F.+3.6F,

1)这些是商业产品的例子。为了GB/2.22559的本部分用户的方便.给出了这个资料。6

·(9)

轴承型式

圆柱滚子轴承,完全布满

滚针轴承

调心滚子轴承:

系列213

系列222

系列223

系列230,241

系列231

系列232

系列239

系列240

圆锥滚子轴承:

成对单列

推力球轴承wwW.bzxz.Net

推力圆柱滚子轴承

推力滚针轴承

推力调心滚子轴承:

系列292E

系列292

系列293E

系列293+

系列294E

系列294

符号:

表2(续)

0. 000 8(F. /C.).33

GB/Z22559.1—2008/ISO/TR14179-1:2001P.

F./F.

1.22Y2F,d

F.(Fmmx≤0.55F.)

(全系列有效)

轴承的当量静载荷,单位为牛(N)(详见制造商的轴承表);基本的额定静载荷,单位为牛(N)(详见制造商的轴承表);C。

轴承动载荷的轴向分量,单位为牛(N);F,

轴承动载荷的径向分量,单位为牛(N):Y.,Y2

轴向载荷系数(详见制造商的轴承表)。a如果P,

dm= d. +d

(10)

GB/Z22559.1—2008/IS0/TR14179-1:2001式中:

式中:

轴承内径,单位为毫米(mm):轴承外径,单位为毫米(mm)。P =- (M+M,)n

单个轴承加载功率损耗,单位为干瓦(kW);轴的转速,单位为转每分(r/min);随圆柱滚子轴承的轴向载荷而定的转矩,单位为牛米(V·r)(见公式12)表3计算M,的指数

轴承型式

所有的轴承(除了调心滚子轴承外)调心滚子轴承:

系列213

系列222

系列223

系列230

系列231,232,239

系列240,241

有保持架的轴承:

EC设计

其他的轴承

布满滚动体的轴承:

载荷修正指数α

表4圆柱滚子轴承因数了

7.3.2承受轴向载荷的圆柱滚子轴承指

直径修正指数b

润滑剂

对于承受附加轴向载荷的圆柱滚子轴承,前面给出的总摩擦转矩方程式必须扩大,把摩擦转矩M包括进去,M2随轴向载荷而定:式中:

M2 = faF.dm

随轴向载荷而定的转矩,单位为牛米(N·m);圆柱滚子轴承因数(见表4):

F。-轴承的轴向载荷分量,单位为牛(N)。(12)

引用表4中的f2值时,假定黏度比K≥1.5,并且轴承上轴向载荷与同时作用的径向载荷之比(F。/F.),对于EC设计和完全布满滚子的单列轴承必须不超过0.5;对于其他有保持架的轴承不超过0.4;对于完全布满滚子的双列轴承不超过0.25。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。