JB/T 3164-2007

基本信息

标准号: JB/T 3164-2007

中文名称:辊式板材矫正机 技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2007-03-06

实施日期:2007-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:773044

标准分类号

标准ICS号:机械制造>>无屑加工设备>>25.120.10锻压设备、冲压机、剪切机

中标分类号:冶金>>冶金机械设备>>H94轧制设备

关联标准

替代情况:替代JB/T 3164-1994

出版信息

出版社:机械工业出版社

书号:15111·8314

页数:10页

标准价格:12.0 元

出版日期:2007-09-01

相关单位信息

起草人:曹一兵、高春花

起草单位:太原重型机械集团有限公司

归口单位:机械工业冶金设备标委会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本标准规定了辊式板材矫正机的技术要求、试验方法、验收规则、标志、包装、运输和贮存。本标准适用于JB/T 1465.1所规定的辊式板材矫正机。 JB/T 3164-2007 辊式板材矫正机 技术条件 JB/T3164-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25:120.10

备案号:202352007

中华人民共和国机械行业标准

JB/T3164-2007

代替JB/T31641994

辊式板材矫正机

技术条件

Technical specification forroller filot leveller2007-03-06发布

2007-09-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性用文件

3技术要求

4试验方法

检验规则,

6、标志、包装、运输和存

JB/T 31642007

本标准代替JB/T31641994减辑式板材矫正机技术条件。本标准与JB/3164-1994相比主要变化如下:JB/T3164--2007

对原有的大直径握系部分重新进行了分档,对大直径工作辊及辊体表面率火便度进一步明确:制除了主要零件的加工形位公差,强调了部件装配及整机总装的精度本标准由中国机械工业联合会提出本标准由机械工业冶金设备标准化技术委员会归口。本标准由太原重型机械集团有限公司负贵起草本标准主要起草人:曹一兵、高春花。本标准所代替标准的历次版本发布情况JB3164—1982,JB/T3164-1994

1范围

辊式板材矫正机

技术条件

JB/T3164—2007

本标准规定了罪式板材矫正机的技术要求,试验方法,验收规则,标志,包装、运输和存。本标准适用于IB/T1465.1所规定的轮式板材矫正机(以下简称矫正机2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括助误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本凡是不注日期的引用文件,其最新版本适用于本标唯。JB/T1465.1

银式板材矫正机基本参数

JB/T50001

JB/T5000.3

JB/T5000.6

JB/T5000.8

JB/T5000.9

JB/T5000.10

JB/T5000.12bzxZ.net

JB/T5000.13

JB/T5000.15

3技术要求

3.1一般要求

重型机械通用技术条件产品检验重型机械通用技术条件焊接件

重型机械通用技术条件铸钢件

重型机械通用技术条件锻件

重型机械通用技术条件切前加工件重型机械通用技术条件装配

重型机械通用技术条件

重型机械通用技术条件包装

重型机械通用技术条件锻钢件无损操伤产品应符合本标准的规定,并按经规定程序批准的图样和技术文件制造加工件未注明的技术要求应符合JBT5000.9的规定铸件未注明的技术要求应符合JB/T5000.6的规定。锻件未注明的技术要求应符合JB/T5000.8的规定,3.1.5

焊接件未注明的技术要求应符合JB/T5000.3的规定,32

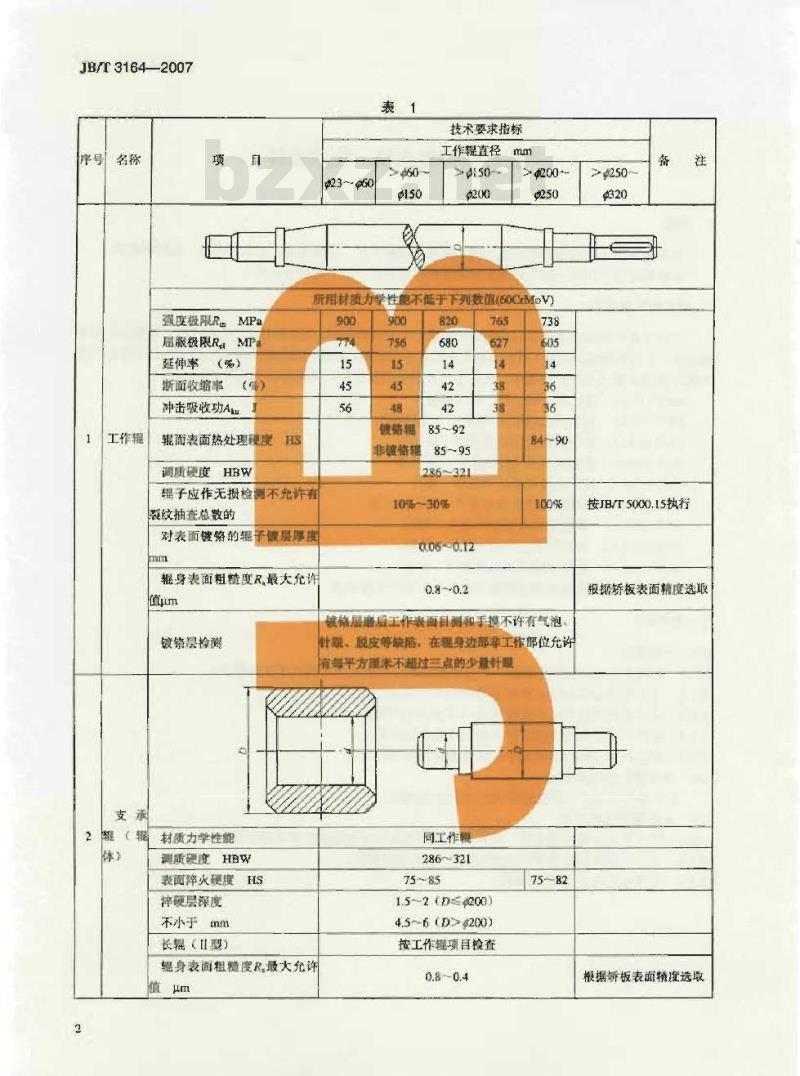

主要需件的技术要求

主要零件的材质、热处理要求应符合表的规定3.3部件装配技术要求

3.3.1所有零件必须检查合格,外购件、协作件必须有合格证方可进行装配。3.3.2未注明的装配质量要求应符合JB/T5000.10的规定3.3.3部件装配应特合表2的规定。JB/T 31642007

序号名称

强度极限R.MPa

届服极限RaMP

延伸率(%)

断面收缩率(%)

冲击吸收功A

工作辑

辊面表面热处理硬庭HS

调质硬度HBW

技术要求挂标

工作辊直径

>4200 --

新用材摄力华性能不催于下到数值(60CrMoV)900

耗子应作无损检测不充件有

凝纹抽查总数的

对表面铬的辑子镀层厚康

辊身表面粗糖度R最大允件

镀层检测

材质力学性能

调质硬度HBW

装面摔火硬度HS

萍硬层深度

不小于mm

长辑(型)

辐身表面粗糖度R最大允许

德售邮

非镀格

1286-321

10%~30%

0A05-012

户装面日离和手携不许有气泡

针最,悦等缺箱,在组身边部非工作部位允许有妞平方量米不超过三点的少量针眼同工作机

286~321

1.5~2(D≤(200)

4.5~6(D>4200)

按工作辑项目检查

按JB/T5000.15执行

报据矫板表面精度选取

根据桥板表面精度选取

序号名称

耀轴承

热处理硬度HBW

表1(绒)

923-60

技术要求指标

工作辅直径mm

255286

热处理硬度

机架上械聚中部最大工作负

循变形

不大于mm

45(D>220允许采用ZG270-500)根据材质决定

ZG270-500或焊接件:焊接件应进行消除应力处理,焊接质量应符合IB/T5000.3的有关规定铸件质量应符合JB/T5000.6的规定0.25

JB/T3164--2007

>6250-

设计保证参数不检测

JB/T3164-2007

横毂(摄

提动操中部最人工作负荷变形

不大于imm

下插驱

中部最大工作负荷变形

不大于nm

工作辑装配

表1(续)

>860 ~

p23~860

技术要求指标

工作辑直径

>0200~

70270--500或焊按件:焊接件应进行消除应力处理,焊接质量应符合JB/T5000.3的有关规定铸件质量应符合JB/T5000.6的规定0.3

焊接件:焊接件应进行消除应力处理,焊接质量应符合JB/T5000.3的有关规定0.3

技术要求指标

工作辅直径

p23-960

列在五个位置的平面度公差

不大于mn

设计保证参数不检测

设计保证参数不检测

4444444

库号名称

支承银装配

机架装配

表2续)

同创各支承邦轴线的平行度公差不大于mm

同侧各辑挡成平面的平面度公差不大于mm

左右机架窗口底面应保持在同

水平面,其位置度公装

不大于mmm

两机菜窗口中心面的位置度

不大于mm

3.4总装配技术要求

3.4.1未注明的装配质量要求应符合JB/T5000.10的规定3.4.2总装配技术要求应符合表3规定技术要求指标

工作摇直径

JB/T3164-2007

JB/T3164--2007

中中申中心

工作辊与支承辅接触间腻不

总体装配

4试验方法

技术要求指标

工作银直径

让)空负有快本下,

充分考虑上排工作的自然提度,共与支承醒的接触间在总装后的谢量值可按辑轻大小区别对待,上排工作辅部装时调整好的接献间回不作再次调整b)在负循状态下支承辑转动数量不小于总数85%不转动辅子不得发生在进料端的前4个辑子上总装后上排工作辅面与下推工

提面的平行公整不大手mm

外观涂装重量

面漾颜色

产品外表涂装检查

产品成童型美现,装面平滑光亮,徐装质量应行合Ⅲ5000.12有关规定

按JB/T5000.12中扣关规定执行,有特殊要求者可按合同股协议书执行

不得有碰防、拉痕、脱皮等现象每台矫正机在制造厂均应立进行总装与空运转试验4.1空转前检查

4.1.1向各干油润滑点注油,检查各润滑点是否通油或漏油按总装要求调整支承辊与工作辑的接触间康。4.1.2

检查压下机构和摆动机构装配是否符合要求4.13

4.1.4手动盘车,试动工作传动是否灵活、压下机构、提动机构有无卡阻现象4.2主传动系统空转试车

空转2h即正反转各1h

检查轴承温升不大于45C

润滑情况应良好,不得有漏油现象4.2.3

4.2.4齿轮传动部分噪声不得大于85dB4.3压下机构试动

4.3.1往复行程两次四个压下丝杆要求同步4.3.2上下行程达到设计要求。

4.3.3指示器指针位置要求正确

4.4摆动机构试动

4.4.1往复两次达到设计行程要求,6

4.4.2测量倾斜情况是否满足设计要求4.5下支承辊调整机构试动

4.5.1各离合处高合两次

JB/T31642007

4.5.2支承上升下降与工作辅接触,检查是否达到设计要求,校正指示器正确位置4.6负荷试车

在制造厂一般可不作负荷试车,特殊需要者,于空转试车后,需经制造厂与用户双方协商确定试车时,应采用适宜的钢板(材质、厚度、宽度及某种缺陷之板型),设备调整合格过钢,1次~3次,应达到国家标准规定的板材题曲度或波浪度质量标准要求,并分类检查新平后钢板的题曲度或波浪度。

5检验规则

每台矫正机必须进行检查验收,填与广品合格证期书,制造厂应保证产品符合本标准要求5.1

每台矫正机均应经制造广质量管验合格后方能出厂并附有合格证利便用说明书

5.2零件在加工时按表1规定项目摄质检验。5.3部件在组装后:总装前按表2规定项目逐项检验5.4总体装配后技表3规定项目添项检验。5.5未注明的检验要求应符合B5000.1的规定6标志、包装、运输和贮存

6.1经检查试车合格产品,方进行包装,包装按JBT5000.13执行:特媒者另行规定6.2每台产品应在醒目位置固定铭牌6.3随同产品提供下列图样,文件电总图:

b主要部件图:

C备件、易损件图

d)电气接线图:

e)产品使用说明书

)产品出厂合格证:

g)产品装箱清单

6.4工作辊与支承辑应涂防锈漆,单件用油纸、牛皮纸内外两层捆孔、翻定手专用箱内,使其在运输中不得有第动和产生变形,冬季成采取防冻楷施。6.5产品在运输过程,不得有雨淋或倒置,不可放于阳光下暴晒,不存效于潮湿处。6.6产品出厂防锈期限为六个月,过期后用户应检查处理。6.7包装箱外壁应标志有收货单位、到站、设备净重、毛重、箱子尺寸(长人宽×高)、共箱、第箱,并标志有制造厂名称、出厂编号和出厂年月

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:202352007

中华人民共和国机械行业标准

JB/T3164-2007

代替JB/T31641994

辊式板材矫正机

技术条件

Technical specification forroller filot leveller2007-03-06发布

2007-09-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性用文件

3技术要求

4试验方法

检验规则,

6、标志、包装、运输和存

JB/T 31642007

本标准代替JB/T31641994减辑式板材矫正机技术条件。本标准与JB/3164-1994相比主要变化如下:JB/T3164--2007

对原有的大直径握系部分重新进行了分档,对大直径工作辊及辊体表面率火便度进一步明确:制除了主要零件的加工形位公差,强调了部件装配及整机总装的精度本标准由中国机械工业联合会提出本标准由机械工业冶金设备标准化技术委员会归口。本标准由太原重型机械集团有限公司负贵起草本标准主要起草人:曹一兵、高春花。本标准所代替标准的历次版本发布情况JB3164—1982,JB/T3164-1994

1范围

辊式板材矫正机

技术条件

JB/T3164—2007

本标准规定了罪式板材矫正机的技术要求,试验方法,验收规则,标志,包装、运输和存。本标准适用于IB/T1465.1所规定的轮式板材矫正机(以下简称矫正机2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括助误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本凡是不注日期的引用文件,其最新版本适用于本标唯。JB/T1465.1

银式板材矫正机基本参数

JB/T50001

JB/T5000.3

JB/T5000.6

JB/T5000.8

JB/T5000.9

JB/T5000.10

JB/T5000.12bzxZ.net

JB/T5000.13

JB/T5000.15

3技术要求

3.1一般要求

重型机械通用技术条件产品检验重型机械通用技术条件焊接件

重型机械通用技术条件铸钢件

重型机械通用技术条件锻件

重型机械通用技术条件切前加工件重型机械通用技术条件装配

重型机械通用技术条件

重型机械通用技术条件包装

重型机械通用技术条件锻钢件无损操伤产品应符合本标准的规定,并按经规定程序批准的图样和技术文件制造加工件未注明的技术要求应符合JBT5000.9的规定铸件未注明的技术要求应符合JB/T5000.6的规定。锻件未注明的技术要求应符合JB/T5000.8的规定,3.1.5

焊接件未注明的技术要求应符合JB/T5000.3的规定,32

主要需件的技术要求

主要零件的材质、热处理要求应符合表的规定3.3部件装配技术要求

3.3.1所有零件必须检查合格,外购件、协作件必须有合格证方可进行装配。3.3.2未注明的装配质量要求应符合JB/T5000.10的规定3.3.3部件装配应特合表2的规定。JB/T 31642007

序号名称

强度极限R.MPa

届服极限RaMP

延伸率(%)

断面收缩率(%)

冲击吸收功A

工作辑

辊面表面热处理硬庭HS

调质硬度HBW

技术要求挂标

工作辊直径

>4200 --

新用材摄力华性能不催于下到数值(60CrMoV)900

耗子应作无损检测不充件有

凝纹抽查总数的

对表面铬的辑子镀层厚康

辊身表面粗糖度R最大允件

镀层检测

材质力学性能

调质硬度HBW

装面摔火硬度HS

萍硬层深度

不小于mm

长辑(型)

辐身表面粗糖度R最大允许

德售邮

非镀格

1286-321

10%~30%

0A05-012

户装面日离和手携不许有气泡

针最,悦等缺箱,在组身边部非工作部位允许有妞平方量米不超过三点的少量针眼同工作机

286~321

1.5~2(D≤(200)

4.5~6(D>4200)

按工作辑项目检查

按JB/T5000.15执行

报据矫板表面精度选取

根据桥板表面精度选取

序号名称

耀轴承

热处理硬度HBW

表1(绒)

923-60

技术要求指标

工作辅直径mm

255286

热处理硬度

机架上械聚中部最大工作负

循变形

不大于mm

45(D>220允许采用ZG270-500)根据材质决定

ZG270-500或焊接件:焊接件应进行消除应力处理,焊接质量应符合IB/T5000.3的有关规定铸件质量应符合JB/T5000.6的规定0.25

JB/T3164--2007

>6250-

设计保证参数不检测

JB/T3164-2007

横毂(摄

提动操中部最人工作负荷变形

不大于imm

下插驱

中部最大工作负荷变形

不大于nm

工作辑装配

表1(续)

>860 ~

p23~860

技术要求指标

工作辑直径

>0200~

70270--500或焊按件:焊接件应进行消除应力处理,焊接质量应符合JB/T5000.3的有关规定铸件质量应符合JB/T5000.6的规定0.3

焊接件:焊接件应进行消除应力处理,焊接质量应符合JB/T5000.3的有关规定0.3

技术要求指标

工作辅直径

p23-960

列在五个位置的平面度公差

不大于mn

设计保证参数不检测

设计保证参数不检测

4444444

库号名称

支承银装配

机架装配

表2续)

同创各支承邦轴线的平行度公差不大于mm

同侧各辑挡成平面的平面度公差不大于mm

左右机架窗口底面应保持在同

水平面,其位置度公装

不大于mmm

两机菜窗口中心面的位置度

不大于mm

3.4总装配技术要求

3.4.1未注明的装配质量要求应符合JB/T5000.10的规定3.4.2总装配技术要求应符合表3规定技术要求指标

工作摇直径

JB/T3164-2007

JB/T3164--2007

中中申中心

工作辊与支承辅接触间腻不

总体装配

4试验方法

技术要求指标

工作银直径

让)空负有快本下,

充分考虑上排工作的自然提度,共与支承醒的接触间在总装后的谢量值可按辑轻大小区别对待,上排工作辅部装时调整好的接献间回不作再次调整b)在负循状态下支承辑转动数量不小于总数85%不转动辅子不得发生在进料端的前4个辑子上总装后上排工作辅面与下推工

提面的平行公整不大手mm

外观涂装重量

面漾颜色

产品外表涂装检查

产品成童型美现,装面平滑光亮,徐装质量应行合Ⅲ5000.12有关规定

按JB/T5000.12中扣关规定执行,有特殊要求者可按合同股协议书执行

不得有碰防、拉痕、脱皮等现象每台矫正机在制造厂均应立进行总装与空运转试验4.1空转前检查

4.1.1向各干油润滑点注油,检查各润滑点是否通油或漏油按总装要求调整支承辊与工作辑的接触间康。4.1.2

检查压下机构和摆动机构装配是否符合要求4.13

4.1.4手动盘车,试动工作传动是否灵活、压下机构、提动机构有无卡阻现象4.2主传动系统空转试车

空转2h即正反转各1h

检查轴承温升不大于45C

润滑情况应良好,不得有漏油现象4.2.3

4.2.4齿轮传动部分噪声不得大于85dB4.3压下机构试动

4.3.1往复行程两次四个压下丝杆要求同步4.3.2上下行程达到设计要求。

4.3.3指示器指针位置要求正确

4.4摆动机构试动

4.4.1往复两次达到设计行程要求,6

4.4.2测量倾斜情况是否满足设计要求4.5下支承辊调整机构试动

4.5.1各离合处高合两次

JB/T31642007

4.5.2支承上升下降与工作辅接触,检查是否达到设计要求,校正指示器正确位置4.6负荷试车

在制造厂一般可不作负荷试车,特殊需要者,于空转试车后,需经制造厂与用户双方协商确定试车时,应采用适宜的钢板(材质、厚度、宽度及某种缺陷之板型),设备调整合格过钢,1次~3次,应达到国家标准规定的板材题曲度或波浪度质量标准要求,并分类检查新平后钢板的题曲度或波浪度。

5检验规则

每台矫正机必须进行检查验收,填与广品合格证期书,制造厂应保证产品符合本标准要求5.1

每台矫正机均应经制造广质量管验合格后方能出厂并附有合格证利便用说明书

5.2零件在加工时按表1规定项目摄质检验。5.3部件在组装后:总装前按表2规定项目逐项检验5.4总体装配后技表3规定项目添项检验。5.5未注明的检验要求应符合B5000.1的规定6标志、包装、运输和贮存

6.1经检查试车合格产品,方进行包装,包装按JBT5000.13执行:特媒者另行规定6.2每台产品应在醒目位置固定铭牌6.3随同产品提供下列图样,文件电总图:

b主要部件图:

C备件、易损件图

d)电气接线图:

e)产品使用说明书

)产品出厂合格证:

g)产品装箱清单

6.4工作辊与支承辑应涂防锈漆,单件用油纸、牛皮纸内外两层捆孔、翻定手专用箱内,使其在运输中不得有第动和产生变形,冬季成采取防冻楷施。6.5产品在运输过程,不得有雨淋或倒置,不可放于阳光下暴晒,不存效于潮湿处。6.6产品出厂防锈期限为六个月,过期后用户应检查处理。6.7包装箱外壁应标志有收货单位、到站、设备净重、毛重、箱子尺寸(长人宽×高)、共箱、第箱,并标志有制造厂名称、出厂编号和出厂年月

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。