JB/T 6234-1992

基本信息

标准号: JB/T 6234-1992

中文名称:电动工具 冲压件冲压工艺导则

标准类别:机械行业标准(JB)

英文名称: Stamping process guide for electric tool stamping parts

标准状态:已作废

发布日期:1992-06-16

实施日期:1993-01-01

作废日期:2005-04-15

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2232281

标准分类号

中标分类号:电工>>电气设备与器具>>K64电动工具

关联标准

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

标准简介

JB/T 6234-1992 电动工具 冲压件冲压工艺导则 JB/T6234-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

电动工具冲压件冲压工艺导则

1主题内容与适用范围

T6234—1992

本标准规定了电动工具冷冲压件的设备选用、冲压模具要求、排样和搭边、冲压件的工艺性、冲压件的精度、冲模安装、冲床安全操作等。本标准适用于制作电动工具所用冲压件的冲压工艺。2冷冲压件用材料

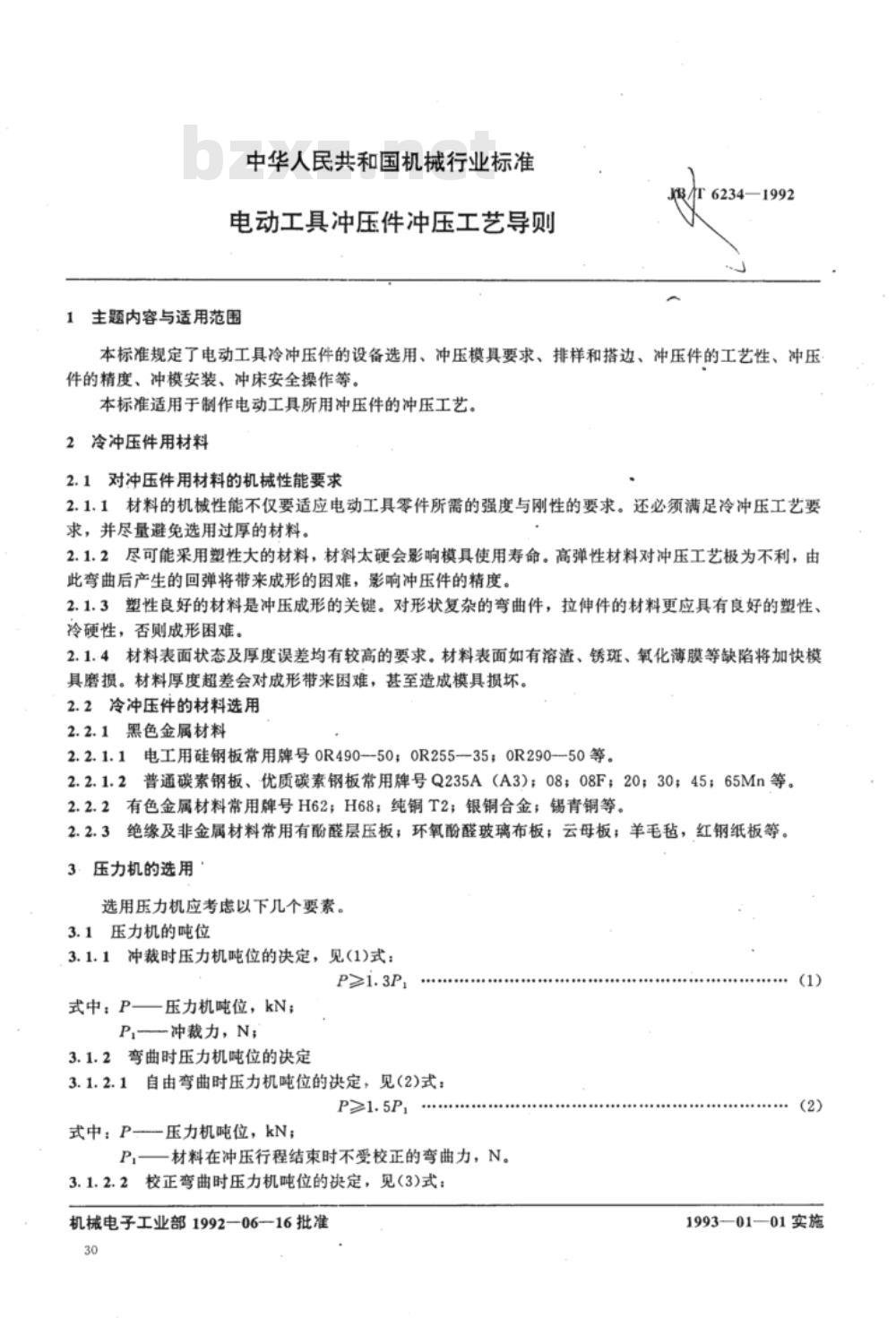

2.1对冲压件用材料的机械性能要求2.1.1材料的机械性能不仅要适应电动工具零件所需的强度与刚性的要求。还必须满足冷冲压工艺要求,并尽量避免选用过厚的材料。2.1.2尽可能采用塑性大的材料,材料太硬会影响模具使用寿命。高弹性材料对冲压工艺极为不利,由此弯曲后产生的回弹将带来成形的困难,影响冲压件的精度。2.1.3塑性良好的材料是冲压成形的关键。对形状复杂的弯曲件,拉伸件的材料更应具有良好的塑性、冷硬性,否则成形困难。

2.1.4材料表面状态及厚度误差均有较高的要求。材料表面如有溶渣、锈斑、氧化薄膜等缺陷将加快模具磨损。材料厚度超差会对成形带来困难,甚至造成模具损坏。2.2冷冲压件的材料选用

2.2.1黑色金属材料

2.2.1.1电工用硅钢板常用牌号0R490-50;0R255-35;0R290-50等。2.2.1.2普通碳素钢板、优质碳素钢板常用牌号Q235A(A3);08;08F;20;30;45;65Mn等。2.2.2有色金属材料常用牌号H62;H68;纯铜T2;银铜合金;锡青铜等。2.2.3

绝缘及非金属材料常用有酚醛层压板;环氧酚醛玻璃布板;云母板;羊毛毡,红钢纸板等。3.压力机的选用

选用压力机应考虑以下几个要素。3.1压力机的吨位

3.1.1冲裁时压力机吨位的决定,见(1)式:P≥1.3P,

一压力机吨位,kN;

式中:P-

P,冲裁力,N;

3.1.2弯曲时压力机吨位的决定

3.1.2.1自由弯曲时压力机吨位的决定,见(2)式:P≥1.5P

式中:P压力机吨位,kN;

—材料在冲压行程结束时不受校正的弯曲力,N。P

3.1.2.2校正弯曲时压力机吨位的决定,见(3)式:机械电子工业部1992—06—16批准30

1993—01—01实施

式中:P压力机吨位,kN;

P:校正力,N。

JB/T6234—1992

3.1.3拉伸时压力机吨位的决定,见(4)式:Pz≥P+P

式中:P2—压力机吨位,kN;

P.—压料力,N;

一拉伸力,N。

3.2压力机工作台面尺寸必须保证模具能正确安装,下漏的工件或废料能顺利通过台面孔。(3)

3.3压力机滑块的行程要达到冲压工件所需的高度或深度尺寸,并能取出工件。对弯曲和拉伸工件其工作行程必须大于工件高度的2倍以上。3.4压力机的最大闭合高度必须大于模具的闭合高度。3.5滑块每分钟冲压次数根据生产率,材料的变形要求考虑。4对冷冲压模的要求

4.1冷冲压模应有足够的硬度与耐磨性。模具工作部分材料的硬度经热处理后应达到HRC58以上,以保证模具应有的精度及寿命。

4.2冷冲压模具应具有一定的强度和刚性,使其工作时能承受较大的冲压力。4.3冷冲压模具工作部分(指刃口、凸凹模孔壁、型腔)的表面粗糙度参数Ra的最大允许值为0.8μm,以提高模具使用寿命。

4.4冷冲压模具应结构紧淡、合理、安装可靠、操作方便,使用安全。4.5模具的闭合高度应小于所使用冲床的最大闭合高度。4.6冲裁模刃口处配合间隙、成形模工作部分间隙应均匀。间隙大小的确定应充分考虑到材料的弹性恢复量(指高精度冲件)及模具的磨损,以提高模具的使用寿命。4.7

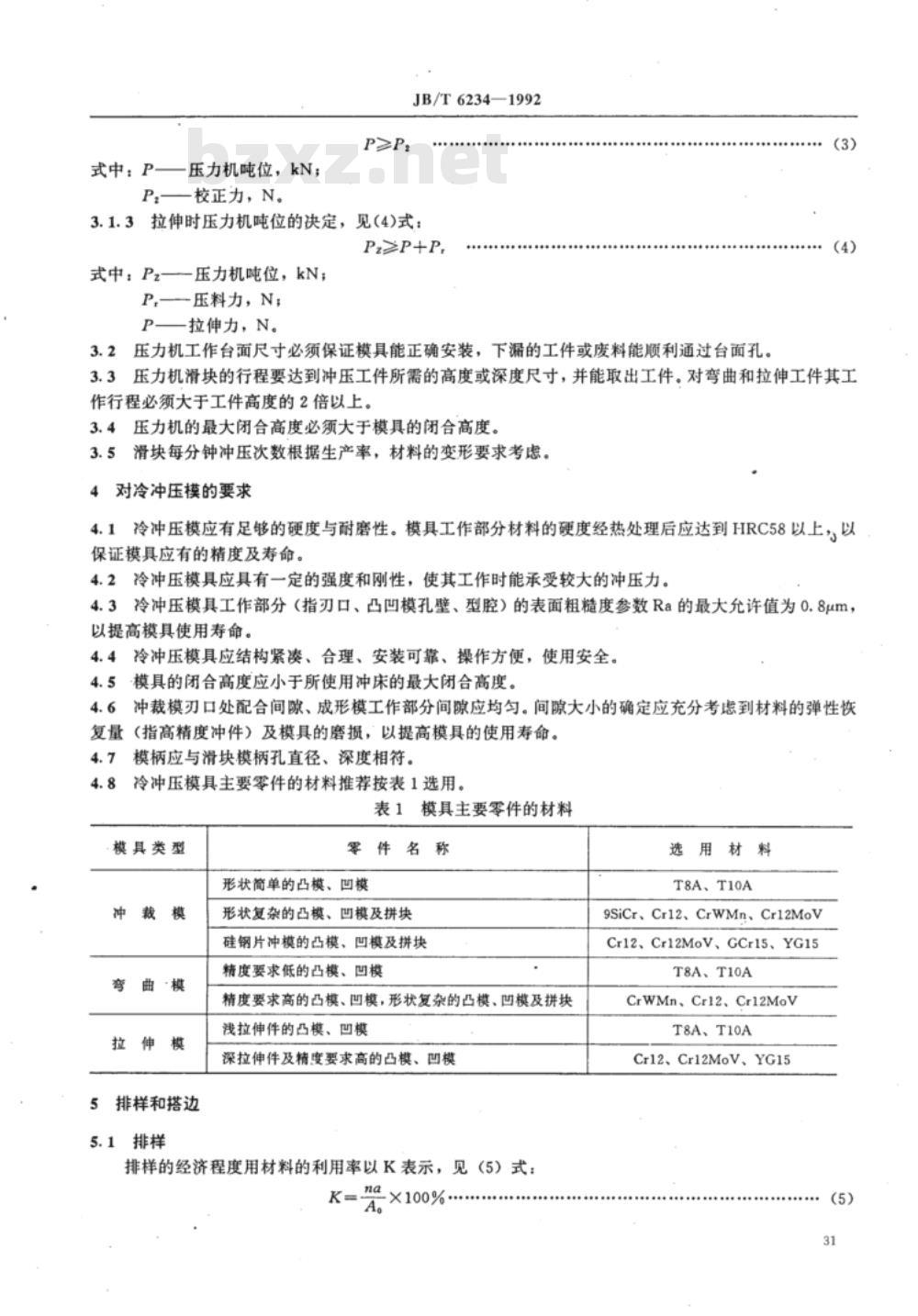

模柄应与滑块模柄孔直径、深度相符。冷冲压模具主要零件的材料推荐按表1选用。表1模具主要零件的材料

模具类型

拉伸模

5排样和搭边

5.1排样

零件名称

形状简单的凸模、凹模

形状复杂的凸模、凹模及拼块

硅钢片冲模的凸模、凹模及拼块精度要求低的凸模、凹模

精度要求高的凸模、凹模,形状复杂的凸模、凹模及拼块浅拉伸件的凸模、凹模

深拉伸件及精度要求高的凸模、凹模排样的经济程度用材料的利用率以K表示,见(5)式:K=

选用材料

T8A、T10A

9SiCr、Cr12、CrWMn、Cr12MoV

Cr12、Cr12MoV、GCr15、YG15

T8A、T10A

CrWMn、Cr12、Cr12MoV

T8A、T10A

Cr12、Cr12MoV、YG15

式中:K

材料利用率

条料上生产的冲件数

a—每一冲件面积,mm2

A。条料面积,mm?

JB/T62341992

板料或卷料其长度和宽度都有一定规格,因此排料时还要考虑整块料的合理利用。材料的经济利用,与零件的形状也有密切的关系。常用的排样方式:直排、单行排列、多行排行、斜排列、对头直排、对头斜排、无废料排列等。5.2搭边

排样中相邻冲裁件间的余料或冲裁件与条料边缘间的余料称为搭边,搭边用以防止送料发生偏差时冲出残缺的废品,搭边不能太大,太大则浪费原材料,也不能太小,过小的搭边刚性不足,有随凸模进入凹模的弊端,容易使刃口受损。对于碳钢板、硅钢板搭边值推荐表2选择。表2搭边数值

圆件及r>21的圈角

材料厚度

工件间a;

0.25以下

3.0~3.5

侧面a

注:对黄铜及紫铜取表中数值1.1~1.2倍。0

矩形件边长<50

工件间a:

侧面a

矩形件边长I>50

或四角r<2t

工件间a:

对非金属材料(红钢纸板、酚醛玻璃布板、云母板、羊毛毯等)取表中数值1.5~2倍。6冲裁件

6.1冲裁件的工艺性

6.1.1冲裁件的形状力求简单,对称及便于采用少,无废料冲裁。32

侧面a

JB/T 6234-1992

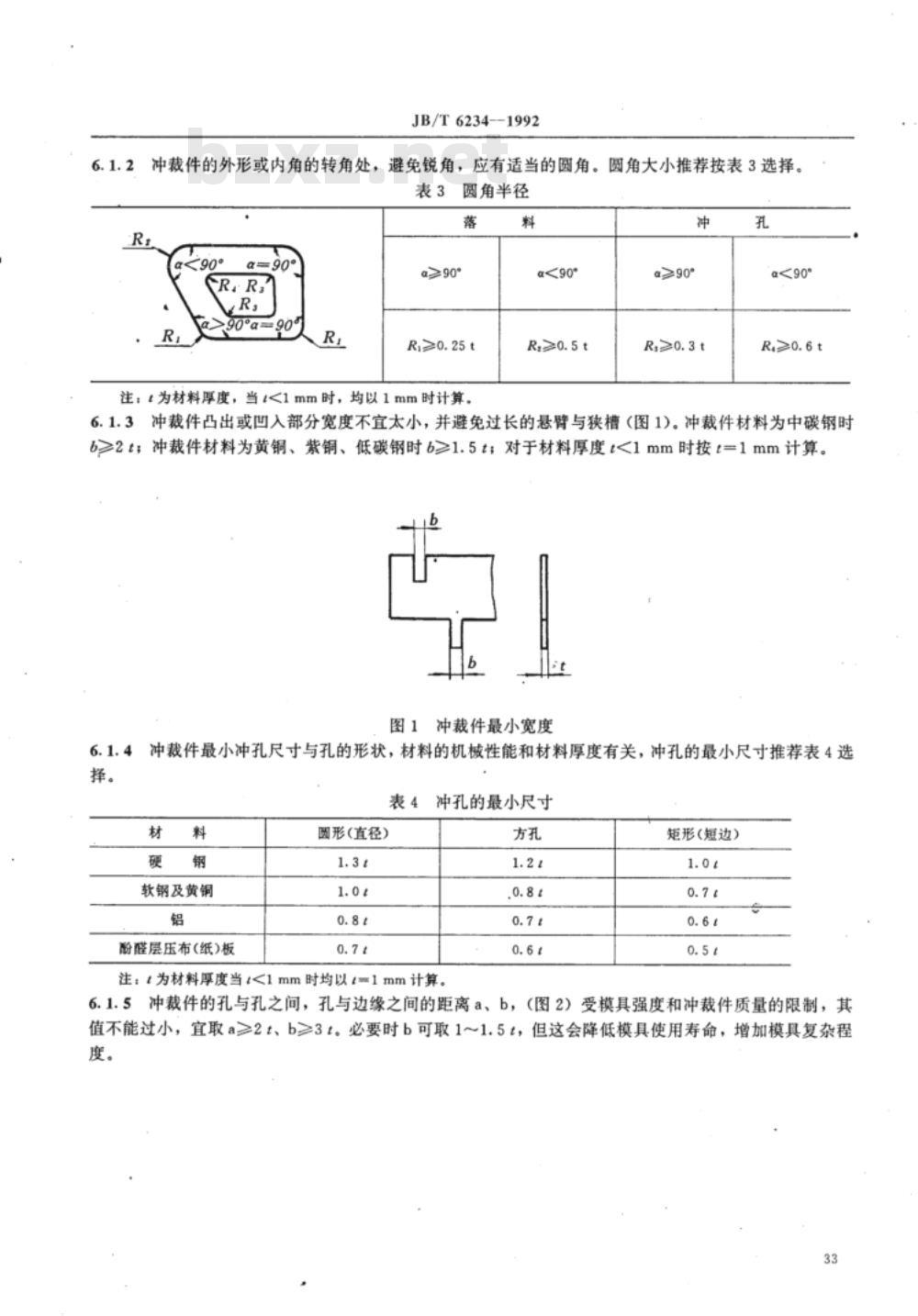

冲裁件的外形或内角的转角处,避免锐角,应有适当的圆角。圆角大小推荐按表3选择。表3圆角半径

90°a=90

a>90°

R≥0.25t

注:1为材料厚度,当<1mm时,均以1mm时计算。料

6.1.3冲裁件凸出或凹入部分宽度不宜太小,并避免过长的悬臂与狭槽(图1)。冲裁件材料为中碳钢时6≥2t;冲裁件材料为黄铜、紫铜、对于材料厚度t<1mm时按t=1mm计算。低碳钢时6≥1.5t:Www.bzxZ.net

图1冲裁件最小宽度

6.1.4冲裁件最小冲孔尺寸与孔的形状,材料的机械性能和材料厚度有关,冲孔的最小尺寸推荐表4选择。

冲孔的最小尺寸

软钢及黄铜

酚醛层压布(纸)板

形(直径)

注:1为材料厚度当l<1mm时均以=1mm计算。方孔

矩形(短边)

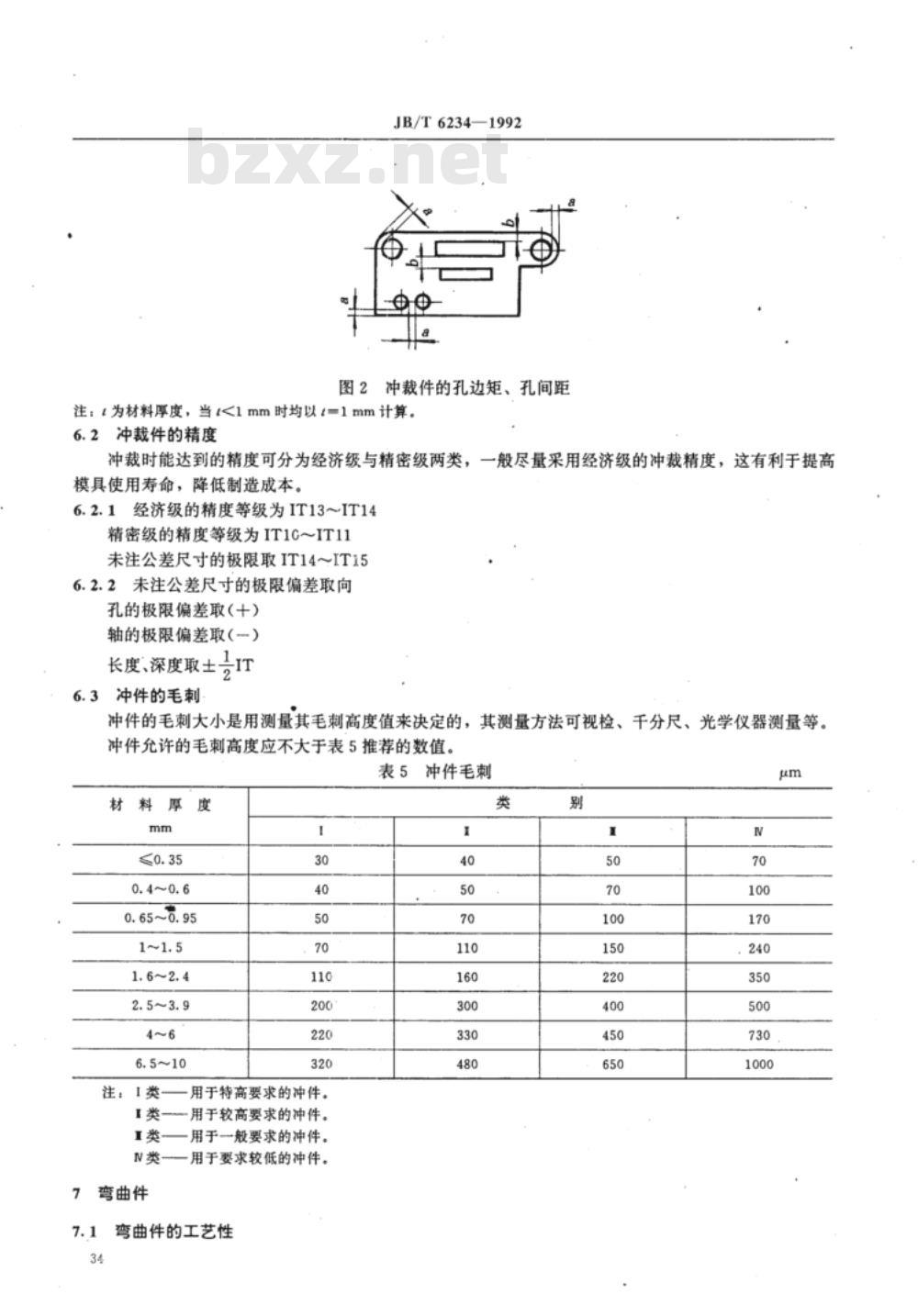

6.1.5冲裁件的孔与孔之间,孔与边缘之间的距离a、b,(图2)受模具强度和冲裁件质量的限制,其值不能过小,宜取a≥2t、b≥3t。必要时b可取1~1.5t,但这会降低模具使用寿命,增加模具复杂程度。

JB/T6234—1992

图2冲裁件的孔边矩、孔间距

注:t为材料厚度,当(<1mm时均以(=1mm计算。6.2冲裁件的精度

冲裁时能达到的精度可分为经济级与精密级两类,一般尽量采用经济级的冲裁精度,这有利于提高模具使用寿命,降低制造成本。6.2.1经济级的精度等级为IT13~IT14精密级的精度等级为IT1G~IT11未注公差尺寸的极限取IT14~IT156.2.2未注公差尺寸的极限偏差取向孔的极限偏差取(十)

轴的极限偏差取(一)

长度、深度取IT

6.3冲件的毛刺

冲件的毛刺大小是用测量其毛刺高度值来决定的,其测量方法可视检、千分尺、光学仪器测量等。冲件允许的毛刺高度应不大于表5推荐的数值。表5冲件毛刺

材料厚度

0.65~0.95

注:「类-

用于特高要求的冲件。

1类一用于较高要求的冲件。

I类—用于一般要求的冲件。

N类——用于要求较低的冲件。

7弯曲件

弯曲件的工艺性

JB/T6234-1992

7.1.1弯曲件的圆角半径不宜小于最小弯曲半径,以免产生裂纹,但也不宜过大,因弯曲半径过大回弹大,弯曲精度不易保证。

最小弯曲半径推荐值见表6。

最小弯曲半径

硬钢(低塑性)

有色金属

注:t-

为材料厚度,mm。

7.1.2弯曲件的弯边长度不宜过短,其值h>R十2t(图3)R

图3弯曲件的弯边长度

弯曲圆角半径

R≥2t

7.1.3弯曲线不应位于零件尺寸突变处以避免撕裂,如必须在宽度突变处弯曲应事先冲工艺孔或工艺槽。

7.1.4有孔的毛坏弯曲时,如孔的位置过分接近弯曲区,弯曲时将会使孔变形(图4)。合理的位置应取:当t≥2mm

1≥2t

图4弯曲件孔的位置

7.1.5对称弯曲,左右弯曲半径应一致,以保证弯曲过程中不产生滑移、7.1.6弯曲时应尽量使工件的弯曲线垂直于板料的辗压丝流方向,若无法满足这一要求时(如工件有二个不同方向的弯曲)应使弯曲线与丝流方向的夹角不少于30°。7.2弯曲件精度

弯曲件的精度与很多因素有关,如弯曲件材料的机械性能和材料厚度公差、模具结构和模具精度,工序的多少和工序的先后顺序,以及弯曲件本身的形状尺寸等。弯曲件的公差等级推荐按表7选择,弯曲件角度公差推荐按表8选择。35

11冲压安全操作

11.1消除或减少危险区域

JB/T6234—1992

11.1.1操作人员的双手容易碰着的外窥部分的尖角,予于去棱、倒圆、开槽或做成斜面11.1.2减少上模与下模的接触面积。11.2在模具的危险区域采用各种保护装置拦阻双手进入。11.3尽量采用机械化自动化装置代替手工操作。11.4用手工具代替手进入危险区域操作。12冲压生产管理

12.1冲压件的设计图样应经冲压专业工艺员(师)进行工艺审查会签12.2冲压件的转运和储存都应有适宜的工位器具。12.3冲压件在储存过程中应注意防锈。生产现场应有技术部门编制的有关工艺文件。12.4

要有完整的工装验收和维修制度。履行交接班手续和记录。

注意安全生产。

压力机(冲床)必须定期进行检修。附加说明:

本标准由全国电动工具标准化技术委员会提出并归口。本标准由上海日立电动工具有限公司负责起草。本标准主要起草人黄其允。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

电动工具冲压件冲压工艺导则

1主题内容与适用范围

T6234—1992

本标准规定了电动工具冷冲压件的设备选用、冲压模具要求、排样和搭边、冲压件的工艺性、冲压件的精度、冲模安装、冲床安全操作等。本标准适用于制作电动工具所用冲压件的冲压工艺。2冷冲压件用材料

2.1对冲压件用材料的机械性能要求2.1.1材料的机械性能不仅要适应电动工具零件所需的强度与刚性的要求。还必须满足冷冲压工艺要求,并尽量避免选用过厚的材料。2.1.2尽可能采用塑性大的材料,材料太硬会影响模具使用寿命。高弹性材料对冲压工艺极为不利,由此弯曲后产生的回弹将带来成形的困难,影响冲压件的精度。2.1.3塑性良好的材料是冲压成形的关键。对形状复杂的弯曲件,拉伸件的材料更应具有良好的塑性、冷硬性,否则成形困难。

2.1.4材料表面状态及厚度误差均有较高的要求。材料表面如有溶渣、锈斑、氧化薄膜等缺陷将加快模具磨损。材料厚度超差会对成形带来困难,甚至造成模具损坏。2.2冷冲压件的材料选用

2.2.1黑色金属材料

2.2.1.1电工用硅钢板常用牌号0R490-50;0R255-35;0R290-50等。2.2.1.2普通碳素钢板、优质碳素钢板常用牌号Q235A(A3);08;08F;20;30;45;65Mn等。2.2.2有色金属材料常用牌号H62;H68;纯铜T2;银铜合金;锡青铜等。2.2.3

绝缘及非金属材料常用有酚醛层压板;环氧酚醛玻璃布板;云母板;羊毛毡,红钢纸板等。3.压力机的选用

选用压力机应考虑以下几个要素。3.1压力机的吨位

3.1.1冲裁时压力机吨位的决定,见(1)式:P≥1.3P,

一压力机吨位,kN;

式中:P-

P,冲裁力,N;

3.1.2弯曲时压力机吨位的决定

3.1.2.1自由弯曲时压力机吨位的决定,见(2)式:P≥1.5P

式中:P压力机吨位,kN;

—材料在冲压行程结束时不受校正的弯曲力,N。P

3.1.2.2校正弯曲时压力机吨位的决定,见(3)式:机械电子工业部1992—06—16批准30

1993—01—01实施

式中:P压力机吨位,kN;

P:校正力,N。

JB/T6234—1992

3.1.3拉伸时压力机吨位的决定,见(4)式:Pz≥P+P

式中:P2—压力机吨位,kN;

P.—压料力,N;

一拉伸力,N。

3.2压力机工作台面尺寸必须保证模具能正确安装,下漏的工件或废料能顺利通过台面孔。(3)

3.3压力机滑块的行程要达到冲压工件所需的高度或深度尺寸,并能取出工件。对弯曲和拉伸工件其工作行程必须大于工件高度的2倍以上。3.4压力机的最大闭合高度必须大于模具的闭合高度。3.5滑块每分钟冲压次数根据生产率,材料的变形要求考虑。4对冷冲压模的要求

4.1冷冲压模应有足够的硬度与耐磨性。模具工作部分材料的硬度经热处理后应达到HRC58以上,以保证模具应有的精度及寿命。

4.2冷冲压模具应具有一定的强度和刚性,使其工作时能承受较大的冲压力。4.3冷冲压模具工作部分(指刃口、凸凹模孔壁、型腔)的表面粗糙度参数Ra的最大允许值为0.8μm,以提高模具使用寿命。

4.4冷冲压模具应结构紧淡、合理、安装可靠、操作方便,使用安全。4.5模具的闭合高度应小于所使用冲床的最大闭合高度。4.6冲裁模刃口处配合间隙、成形模工作部分间隙应均匀。间隙大小的确定应充分考虑到材料的弹性恢复量(指高精度冲件)及模具的磨损,以提高模具的使用寿命。4.7

模柄应与滑块模柄孔直径、深度相符。冷冲压模具主要零件的材料推荐按表1选用。表1模具主要零件的材料

模具类型

拉伸模

5排样和搭边

5.1排样

零件名称

形状简单的凸模、凹模

形状复杂的凸模、凹模及拼块

硅钢片冲模的凸模、凹模及拼块精度要求低的凸模、凹模

精度要求高的凸模、凹模,形状复杂的凸模、凹模及拼块浅拉伸件的凸模、凹模

深拉伸件及精度要求高的凸模、凹模排样的经济程度用材料的利用率以K表示,见(5)式:K=

选用材料

T8A、T10A

9SiCr、Cr12、CrWMn、Cr12MoV

Cr12、Cr12MoV、GCr15、YG15

T8A、T10A

CrWMn、Cr12、Cr12MoV

T8A、T10A

Cr12、Cr12MoV、YG15

式中:K

材料利用率

条料上生产的冲件数

a—每一冲件面积,mm2

A。条料面积,mm?

JB/T62341992

板料或卷料其长度和宽度都有一定规格,因此排料时还要考虑整块料的合理利用。材料的经济利用,与零件的形状也有密切的关系。常用的排样方式:直排、单行排列、多行排行、斜排列、对头直排、对头斜排、无废料排列等。5.2搭边

排样中相邻冲裁件间的余料或冲裁件与条料边缘间的余料称为搭边,搭边用以防止送料发生偏差时冲出残缺的废品,搭边不能太大,太大则浪费原材料,也不能太小,过小的搭边刚性不足,有随凸模进入凹模的弊端,容易使刃口受损。对于碳钢板、硅钢板搭边值推荐表2选择。表2搭边数值

圆件及r>21的圈角

材料厚度

工件间a;

0.25以下

3.0~3.5

侧面a

注:对黄铜及紫铜取表中数值1.1~1.2倍。0

矩形件边长<50

工件间a:

侧面a

矩形件边长I>50

或四角r<2t

工件间a:

对非金属材料(红钢纸板、酚醛玻璃布板、云母板、羊毛毯等)取表中数值1.5~2倍。6冲裁件

6.1冲裁件的工艺性

6.1.1冲裁件的形状力求简单,对称及便于采用少,无废料冲裁。32

侧面a

JB/T 6234-1992

冲裁件的外形或内角的转角处,避免锐角,应有适当的圆角。圆角大小推荐按表3选择。表3圆角半径

90°a=90

a>90°

R≥0.25t

注:1为材料厚度,当<1mm时,均以1mm时计算。料

6.1.3冲裁件凸出或凹入部分宽度不宜太小,并避免过长的悬臂与狭槽(图1)。冲裁件材料为中碳钢时6≥2t;冲裁件材料为黄铜、紫铜、对于材料厚度t<1mm时按t=1mm计算。低碳钢时6≥1.5t:Www.bzxZ.net

图1冲裁件最小宽度

6.1.4冲裁件最小冲孔尺寸与孔的形状,材料的机械性能和材料厚度有关,冲孔的最小尺寸推荐表4选择。

冲孔的最小尺寸

软钢及黄铜

酚醛层压布(纸)板

形(直径)

注:1为材料厚度当l<1mm时均以=1mm计算。方孔

矩形(短边)

6.1.5冲裁件的孔与孔之间,孔与边缘之间的距离a、b,(图2)受模具强度和冲裁件质量的限制,其值不能过小,宜取a≥2t、b≥3t。必要时b可取1~1.5t,但这会降低模具使用寿命,增加模具复杂程度。

JB/T6234—1992

图2冲裁件的孔边矩、孔间距

注:t为材料厚度,当(<1mm时均以(=1mm计算。6.2冲裁件的精度

冲裁时能达到的精度可分为经济级与精密级两类,一般尽量采用经济级的冲裁精度,这有利于提高模具使用寿命,降低制造成本。6.2.1经济级的精度等级为IT13~IT14精密级的精度等级为IT1G~IT11未注公差尺寸的极限取IT14~IT156.2.2未注公差尺寸的极限偏差取向孔的极限偏差取(十)

轴的极限偏差取(一)

长度、深度取IT

6.3冲件的毛刺

冲件的毛刺大小是用测量其毛刺高度值来决定的,其测量方法可视检、千分尺、光学仪器测量等。冲件允许的毛刺高度应不大于表5推荐的数值。表5冲件毛刺

材料厚度

0.65~0.95

注:「类-

用于特高要求的冲件。

1类一用于较高要求的冲件。

I类—用于一般要求的冲件。

N类——用于要求较低的冲件。

7弯曲件

弯曲件的工艺性

JB/T6234-1992

7.1.1弯曲件的圆角半径不宜小于最小弯曲半径,以免产生裂纹,但也不宜过大,因弯曲半径过大回弹大,弯曲精度不易保证。

最小弯曲半径推荐值见表6。

最小弯曲半径

硬钢(低塑性)

有色金属

注:t-

为材料厚度,mm。

7.1.2弯曲件的弯边长度不宜过短,其值h>R十2t(图3)R

图3弯曲件的弯边长度

弯曲圆角半径

R≥2t

7.1.3弯曲线不应位于零件尺寸突变处以避免撕裂,如必须在宽度突变处弯曲应事先冲工艺孔或工艺槽。

7.1.4有孔的毛坏弯曲时,如孔的位置过分接近弯曲区,弯曲时将会使孔变形(图4)。合理的位置应取:当t≥2mm

1≥2t

图4弯曲件孔的位置

7.1.5对称弯曲,左右弯曲半径应一致,以保证弯曲过程中不产生滑移、7.1.6弯曲时应尽量使工件的弯曲线垂直于板料的辗压丝流方向,若无法满足这一要求时(如工件有二个不同方向的弯曲)应使弯曲线与丝流方向的夹角不少于30°。7.2弯曲件精度

弯曲件的精度与很多因素有关,如弯曲件材料的机械性能和材料厚度公差、模具结构和模具精度,工序的多少和工序的先后顺序,以及弯曲件本身的形状尺寸等。弯曲件的公差等级推荐按表7选择,弯曲件角度公差推荐按表8选择。35

11冲压安全操作

11.1消除或减少危险区域

JB/T6234—1992

11.1.1操作人员的双手容易碰着的外窥部分的尖角,予于去棱、倒圆、开槽或做成斜面11.1.2减少上模与下模的接触面积。11.2在模具的危险区域采用各种保护装置拦阻双手进入。11.3尽量采用机械化自动化装置代替手工操作。11.4用手工具代替手进入危险区域操作。12冲压生产管理

12.1冲压件的设计图样应经冲压专业工艺员(师)进行工艺审查会签12.2冲压件的转运和储存都应有适宜的工位器具。12.3冲压件在储存过程中应注意防锈。生产现场应有技术部门编制的有关工艺文件。12.4

要有完整的工装验收和维修制度。履行交接班手续和记录。

注意安全生产。

压力机(冲床)必须定期进行检修。附加说明:

本标准由全国电动工具标准化技术委员会提出并归口。本标准由上海日立电动工具有限公司负责起草。本标准主要起草人黄其允。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。