JC/T 333-2006

基本信息

标准号: JC/T 333-2006

中文名称:水泥工业用回转窑

标准类别:建筑材料行业标准(JC)

标准状态:现行

发布日期:2006-08-19

实施日期:2006-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:692444

相关标签: 水泥

标准分类号

标准ICS号:91.110

中标分类号:建材>>建材机械与设备>>Q95耐火材料用设备

关联标准

替代情况:替代JC 333-1991(1996)

出版信息

出版社:中国建材工业出版社

页数:15页

标准价格:14.0 元

出版日期:2006-12-01

相关单位信息

起草单位:天津水泥工业设计研究院中天仕名科技集团有限公司

归口单位:国家建材工业机械标委会

发布部门:中华人民共和国国家发展和改革委员会

主管部门:国家发展和改革委员会

标准简介

本标准规定了水泥工业用回转窑的基本参数和型号、技术要求、试验方法、检验规则、标志、包装、运输和贮存。 JC/T 333-2006 水泥工业用回转窑 JC/T333-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 91-110

备案号:18407—2006

中华人民共和国建材行业标准

JC/T333-2006

代替JC/T3331991(1996)

水泥工业用回转窑

Rotary kiln for cement industry061208000016

2006-08-19发布

2006-12-01实施

中华人民共和国国家发展和改革委员会发布前言,

1范围,

2规范性引用文件

3基本参数和型号

4技术要求..

5试验方法.··

6检验规测,

7标志、包装、运输和贮存

KANiKAca

JC/T333—2006

JC/333—2006

本标准是对JC/T333—1991(1996)《水泥工业用回转窑》进行的修订。本标准与JC/333—19911996)相比,主要技术内容变化如下:基本参数:随着设备大型化的需求,简体内径由最大4.0m扩大范围至6.4m,且舍去3.0m以下的规格:简体长度由水泥生产工艺方法并结合生产厂的原燃料等特定条件确定:吸纳国外信息,结合国内重型机械、水泥行业实况,调整部分大型铸锻件的材料和硬度指标:随国内外科技进步,为进,步确保产品质量,调整和增加部分零部件的技术参数和技术要求;技术要求中主要零部件筒体部分按材料、尺寸公差和形位公养、筒体拼接、焊缝质量、轮带和垫板焊接以及开孔要求等顺序叙述:人齿隧、小齿轮部分形位公差按GB/T10095.1~10095.2—2001规定选取:增加4.1安全要求;

根据GB/T1.2一2002的规定,对检验规则作了较大改动,将检验分为出厂检验和型式检验。注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的出任。本标准自实施之日起替代JC门333—1991(1996)《水泥t业用回转》。本标准出中国建筑材料工业协会提出,本标准用国家建筑材料1业机械标准化技术委员会归口。本标准起草单位:关津水泥业设计研究院中天仕名科技集团有限公司、中材国际南京水泥工业设计矶究院、中沃仕名(徐州)重型机械有限公司、唐山盾有机械制造有限公司、朝阳重型机器厂、上海建设路桥机械设备有限公司、中国建材装备有限公司。木标准主要起萃人:钱毓骥、张玉慧、周昌华、潘沛、姚群海、高建明、裁海荣、上守龄、三奕成、孟庆林。

本标准所代替踪雅的历次版本发布情况为: -: JC/T 333—1991(1996)

—JC/T333—1991;

w JC 3331983.

1范围

水泥工业用回转密

HiiKANiKAca-

JC/T 333—2006

本标准规定了水泥工业用国转窑(以下简称“回转”)的基本参数和型号、技术要求、试验方法,检验规则、标志、包装、运输和贮存。本标准适用于筒体内径为3.0m~6.4m的曾通干法和预分解回转窑。对其它密型和规格的回转窑也可参照本标准的有关条文执行。2规范性引用文件

下列文件中的条款通过本标准的引用成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用丁本标准,然雨,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注月期的引用文件,其最新版本适用于本标准。GB/T1.2—2002标准化工作导则第2部分:标推的制定方法GR/T699优质碳素结构钢

CB700碳素结构钢

GB/T1175铸造锌合金

GB1176铸造铜合金技术条件免费标准bzxz.net

GB/T1184-1996形状和位置公差未注公差值(IS02768—2:1989,MODGB/T1800.4极限与配合标准公差等级和孔,轴的极限偏差表(eQVTS0286—2:1988)GB/T1804般公差未注公差的线性尺寸和角度尺寸的公差GB/12970厚钢板超声波检验方法GB/T3077合金结构钢

GB3274碳素结构钢和低合金结构钢热轧厚钢板和钢带GB3323钢熔化焊对接接头射线照相和质量分级GB/T5117--1995碳钢焊条

GB/T5118—1995低合金钢焊条

GB/T6402钢锻材超声波检验方法GB7233铸钢件超声探伤及质量评级方法GB8110气体保护电弧焊用碳钢、低合金钢焊丝GB9439—1988灰铸铁件

GB/T10095.1一2001渐开线圆柱齿轮-精度第1部分:轮齿同侧齿面偏差的定义和允许值(idtIS( 1328--1:1997)

GB/T10095.2-2001渐开线圆柱齿轮~精度第2部分:径向综合偏马径向跳动的定义和允许值(idt IS0 1328—2:1997)

GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB/T13306标牌

GB/T16746锌合金铸件

JC/T355水泥机械产品型号编制方法JC/T401.2建材机械用碳钢和低含金钢铸件技术条件JC/T401.3材机械用铸钢件缺陷处埋规定JC/T402水泥机械涂漆防锈技术条件JC/T406水泥机械包装技术条件

.JC532建材机械钢焊接件通用技术条件1

.JC/T 333:—2006

JB/2Q 4006

公差与配合尺寸人了3150m至10000mm在、辅公差带大型合金结构钢锻作

JB/T 6396

JB/T 6397

人型碳素结构锅锻件

.JB/T 6402

大型低合金钢铸件

JB/T 8853

圆柱齿轮减速器

3基本参数和型号

3.1回转窑型号

回转密型子参照JC/T355的规定

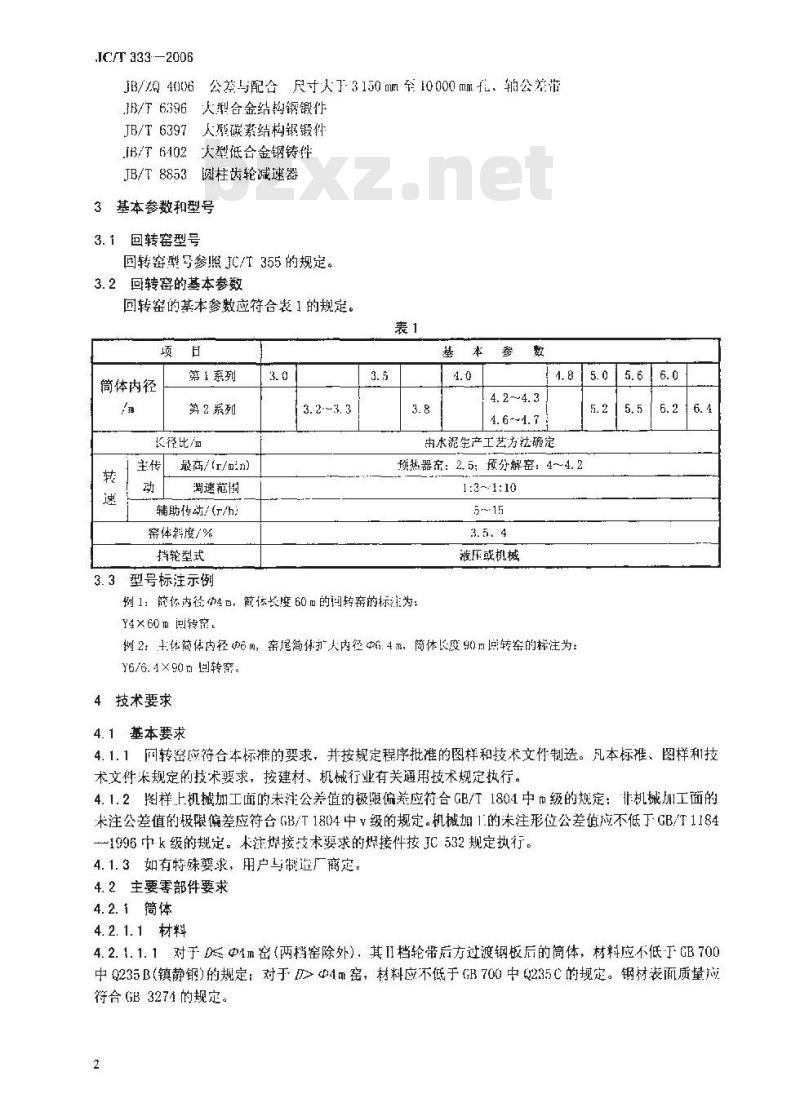

3.2回转密的基本参数

回转案的基本参数应符合表1的规定。表1

简体内径

第 1 系列

第2系列

长径比/m

最商/(r/)

凋速范围

辅助传动/(r/h:

密体斜度/%

挡轮型式

3.3型号标注示例

4. 6~~1.7

中水泥生产工艺方法确定

预热器案:2.5;预分解窑:4~4.21:3~1:10

3. 5、 4

液压或机械

例1:筋你内径办4日,简你长度60m的间转案的标注为:Y4×60m 回转案

2:1体简体内径们,案属简体大内径中6.4%,简体长度9m均转窑的标注为:Y6/6.1× 90 司转案。

4技术要求

4.1 基本要求

4.1.1转密应符合本标准的要求,并按规定程序批准的图样和技术文件制造。凡本标准、图样和技术文件未规定的技术要求,按建材、机械行业有关通用技术规定执行。4.1.2图样上机械加工面的未注公差值的极限偏差应符合GB/T1804中级的规定:非机械加工面的未注公差值的极限偏差应符合GB/T1804中级的规定。机械加1.的未注形位公差值应不低下GB/T11841996中k级的规定。未注烘接技术要求的爆接件按JC532规定执行。4.1.3如有特殊婴求,用户马制逆厂商定。4.2主要零部件要求

4.2.1简体

4. 2. 1. 1材料

4.2.1.1.1对于D≤Φ4㎡密(两档窑除外),其II档轮带后方过渡钢板后的筒体,材料应不低FGB700中Q235B(镇静钢)的规定:对于D>p4m窑,材料应不低于GB700中Q235的规定。钢材表面质量应符 GB 3274 的规定。

HiiKANiKAca

JC/T333--2006

4.2.1.1.2对于厚度38m或轧制宽度超过1900mm的钢板,下料前刘成材边缘宽度为60mm的区域内进行超声波检,按批次抽检,每台回转窑简体钢板抽检率不低下30%,并且每种板厚不少子1张。若发现有裂纹、分层等缺陷,每发现一个超标缺陷,再相应提高该批次钢板批检率10%,直至企检。其质量等级应达到GB/T2970中II级的规定。4.2.1.1.3筒体焊接材料所形成焊缝的机械性能应不低于母体材料的机械性能。4.2.1.1.4碳钢焊条和低合金钢焊条应分别符合GB/T5117-—-1995和GB/T5118—1995的规定:焊丝应符合GB8110的规定。

4.2.1.1.5筒体排板图样中的钢板宽度(即圆柱形筒体小段节的长度),允许制造!对钢板宽度进行调整。但调整应以增加宽度减少小段节数量为原则,尤其是轮带下和轮带两侧的过渡钢板宽度不得随意减窄。调整后若出现小段节长度比图样要求减窄较多的情况,如超出4.2.1.3.3要求,需经设计单位的认可。

4.2.1.2筒体的尺寸公差、形状和位置公差4.2.1.2.1简体段节两端的端面偏差值f(见图1):制造厂内小段节不应人于2mm;出厂人段节不应人于1 ma。

777777777777777

4.2.1.2.2筒体按窑名义内径制造,简体最大外径马钢板厚度公有关。简体小段节内径公差值对于内径为D=3㎡、4元、5m和6m的筒体分别对应为:土1.0mm、±1.5m、二2m和±3。对其它D值,可按上述公差值类比确定。简体小段节拼接成大段节时,应保证内表面平齐,符合4.2.1.3.4对口错边量的要求。

4.2.1.2.3出厂的两相邻人段节在接缝处的周长差为0.15%D,当拼制相邻人段节接缝处的两个相邻小毁节钢板厚度差值乡5聊时,两者接口周长应配作,以降低调长差值。4.2.1.2.4安装轮节或大齿圈的同-筒体小段节间一横截面上的最大直径与最小直径之差不应大于0.15%D,其余同一小段节在同一横截面上的最人直径与最小直径之差不应大于0.20%D。4.2.1.3筒体的拼接要求

4.2.1.3.1筒体小段节钢板作环向拼接时,每个小段节的纵焊缝不得多于2条。4.2.1.3.2简体各相邻段节的纵向焊缝必须相错开45°以上,最短拼板弧长不得小于1/4周长。4.2.1.3.3简体小段节的最短长度不应小于1m,向一跨内长度小于1.5㎡的段节不应多于1节(在特殊情况下,允许筒体两端悬臂端有2个小段节),并布置在该跨的中间部位。4.2.1.3.4筒节纵向焊缝对口错边量b不得大于1.5mm,环向焊缝对口错边量b不得火于2mm(见图2)。

JC/T 333—2006

纵向焊缝

环向焊缝

4.2.1.3.5不等厚钢板对接时,两板厚度差大于薄板厚度的30%或超过5mm时,应在段节外壁按L≥5(5一S)要求将厚板加工成过渡圆锥面(见图3)。Z段的表面糙度Ra的最大允许值为12.5Hme图3

4.2.1.3.6卷需笃体小段节圆级的钢板端头必须预留足够长的过渡板或直接进行预变由,以使卷成简节后的末端区域能形成止正确的圆柱形表面。对接焊缝形成的棱角E不得大3m:不得大于1.5m织焊缝用弦长1/D、卫不小于1㎡的样板检测(见图4):环焊缝用长度不小于500m的直尺检查(见图6)

HiiKANiKAca

JCrT 333—2006

4.2.1.3.7出厂的人段节中心线的直线度:安装轮带与大齿圈处的段节公差为中4m,其余段节为中5mm

4.2.1.3.8出厂大段节的长度公差为该人段节长度的±0.025%。4.2.1.3.9出广大段节两端的焊接坡口在制造厂一律采用机械加工。设计图样规定的该坡口型式适用于手工电弧爆,若现场采胎自动焊而变更坡口型,须经设计单位认可。4.2.1.4焊缝质量要求

4.2.1.4.1焊前对简体的坡口形式、尺寸应进行检查,且坡口处不得有裂纹、火渣和分层等影响质量的缺陷。

4.2.1.4.2焊缝要饱满,最低点不应低于基体金属表面。煤缝超出基体金履面的高度e)筒体内部:般区域不应大于1.5m:烧成带及相邻区域(即从出料端算起9倍筒体内径的长度范)不应大于0.5 mn:

筒体外韶不应大于3mm。

4.2.1.4.3焊缝峻边深度不应人于0.5ml,连续长度不应大于100mm。每条焊缝的咬边总长度(焊缝两侧之和)不应超避该焊缝长度的10%。4.2.1.4.4焊缝应进行探伤,其质量评定为:尚采用超声波探伤时应达到GB11345中II级的要求;当采用射线探伤时应达到GB3323中I1T缴的要求。4.2.1.4.5焊继表面及热影响区不允许有裂纹和其它影响强度的缺陷。4.2.1.5轮带下垫板的焊接要求

4.2.1.5.1轮带下与筒体焊接的垫板(包括表丽不必机械加工的可换垫板下再设置的垫板)应符合如下要求:

垫板的焊缝和垫板本体不得与筒体的焊缝重叠,两种焊缝的距离不应小于50mma)

焊接在筒体工的垫板外表而应在炼接后机被加工:b

垫板与简体焊前应布不施力的情况下紧密贴合,用0.5m塞尺检查最大寒入深度不应人于100c

trun,而且寒入深度小于100mm处的数量每块势板不多于2处。4.2.1.5.2轮带下筒体的可换虐板(表面不必机械加.1.的可换垫板直接浮置于筒体外表面)应符合如下要求:

可换垫板本体不应与简体纵焊缝重叠,筒体纵焊缝宜处于两块垫板的中央部位:at

h)与焊接于简体的定位挡块相避的纵焊缝应磨平。4.2.1.6简体开孔要求

简体的人孔门等开孔应符合下列要求:a)加工表面粗糙度Ra不应高于12.5μm,孔口四周上下棱角均需倒圆:b)筒体焊缝处不应开孔,而且孔边与焊缝的距离不应小于100mm:)沿孔边缘应行探伤,当采用超声波探伤时应达到GB/T2970中I1级的要求,4.2.2大齿圈

4.2.2.1大齿轮材料应符合如下要求:5

JC/T 333—2006

a)对于4密,材料应不低-FJC/T401.2有关Z6310--570的规定。铸件应进行正火和回火处理,加后齿预圆面硬度不低-170B6)对于>4m客,材料应不低-FB/6402中2G35Cr0的观定。铸件应进行正火和回火处理,加工后齿质圆表面硬度不低于185HB。4.2.2.2加后轮缘厚度应均匀,其遍差不尚超过轮缘设计厚度的一5%~+10%。4.2.2.3制造精度应符合GB/T10095.1~10095.2—2001中9-9-8KM的规定(注:新标准中个别米予规定的参数,允许采用GB/T10095--1988的有关规定)。4.2.2.4粗加.工后进行超声波探价,并应达到CB7233中3级的规定。4.2.3小齿轮

4.2.3.1材料应不低于JB/T6396中35CrMo锻钢的规定。调质处理后齿顶圆表面硬度不低于230HB。4.2.3.2齿预圆硬度应比大齿翻齿预圆的表面硬度高20HB以上。4.2.3.3制造精度应符合GB/T10095.1~~10095.2—2001中9-9-8HK的规定(注:新标准中个别未予规定的参数,允许采用GB/T10095一1988的有关规定)。4.2.3.4粗加工后进行超声波探伤,并应达到GB/T6402中3级的规定。4.2.4小齿轮轴

4.2.4.1小齿轮材料应符合如下要求:a)对于D≤4m案,材料应不低于:JB/T6397中45号锻钢的规定。调质处理后硬度不低于210HB:b)对于U>1m密,材料应不低于TB/T6396中35CrMo锻钢的规定,调质处理后硬度不低于220HB。4.2.4.2糕加1.后进行超声波探伤,并应达到GB6-402中3级的规定。4.2.5托轮

4.2.5.1拖轮材料应符合如下要求:a)对下D≤4m密,材料应不低于JC/T401.2中有关72G340--640的规定。铸件应进行正火回火处理,加工后外圆表面硬度不低于190HB:b)对丁>4功窑,材料应不低于IB/T6402中有关7G42CrM的规定,铸件应进行火回火处理,相1.后外圆表面硬度不低于200HB。4.2.5.2托轻外圆表硬度应比轮带外阅表面硬盛20H以4.2.5.3外圆表面对辅孔(基准)的同辅度公差应按CB/T1184—1996不低-于8级精度和外圆直径选取:托轮外图柱面圆柱度公差值为0.2mml。4.2.5.4托轮外阅直径公差按1T11级,并圆整到小数点后--位;宽度公差上偏差为+1mm,下偏差为0 mm.

4.2.5.5加工后的轮缘、轮毂的厚度偏差不超过设计尺寸的5%,4.2.5.6粗加工后进行超声波探伤,计应达到GB7233中3级的规定。4.2.6托轮轴

4.2.6.1拖轮轴应符合如下要求:a)对于4量密,材料/应不低于JB/T6397中45号锻钢的规定。调质处理后硬度不低于210HB;b)对于D>4m窑,材料不低-于JB/T6396中35CrMo锻钢的规定。调质处理后硬度不低}-215IB。4.2.6.2粗加.1后进行超法波探伤,并成达到/6102中3级的规定。4.2.6.3轴与托轮配合处的轴径对两端轴瓦处轴颈的同能度公差按GB/T1184-1996不低于7级精度和托轮处轴径选取;轨与托轮利衬瓦配合处的圆柱度公差均按7级精度和相应轴径选取(尚轴径600、700mm、800mm和900mm时,分别取0.023mm、0.026m、.029mm、0.032mm)。4.2.6.4轴马衬瓦和密封件配合处的表面粗造度Ra的最火允诈值均为1.6m;与托轮配合处的表面粗糙度Ra的最人充许值为3.2用。4.2.7托轮轴承衬瓦

4.2.7.1瓦有两类材料送择:

a)符合GB1176中2CuA110Fe3(ZQA19-4)铸造销青的规定HiiKAbNiKAca

JC/T 333--2006

b)符合GB/T1175中不低于7.A27(含尚未录入该标推中ZA27衍生的新品种ZA303)铸造锌合金的规定。

4.2.7.2铸件应符合如下要求;

a)铸件应致密均勾,不得有裂纹、孔穴、偏析、夹砂、缩孔和疏松等缺陷;b)锌合金铸件应满足径向许用比压不低于4.5MPa,轴询让推面比压不低于4MPa,延伸率510%,硬度≥100HB。铸件质最除符合GB/T16746中「类铸件外,加工后的工作表面也不得有a)规定的缺陷,非工作衣雨不得有影响强度的缺陷。4.2.7.3衬瓦内外阅柱面的同轴度公差按GB/T1184一1996不低于7级精度和内径选取;瓦肩端面对内圆柱面的垂直度公差按6级精度和瓦肩外径选取。4.2.7.4不刮瓦衬瓦内圆柱面直径略大于托轮输轨颈名义直径d,其差值为(0.2%~0.3%)d4.2.8托轮轴承球面瓦

4.2.8.1材料应不低于GB9439-1988中的HT200的规定。铸件不应有裂纹和影响强度的砂眼、缩孔等缺陷。

4.2.8.2球面瓦的球心对内圆栏面轴线及其沿轴向的对称中心线的位置度公差为.SΦ0.10m。4.2.8.3应进行水压试验,无渗漏现象。4.2,9轮带

4.2.9.1轮帮材料应符合如下要求:a)对于4m窑,材料应不低于JC/T401.2中有关Z310斤7U的规定。铸件应进行正火固火处弹,加工后外撕表面硬度不低丁170HB;h)对手D>4m密,材料应不低于JB门6402中2G35CrMo的规定,件应进行正火回火处理,加.1 后外圆表面硬度不低于185。4.2.9.2粗加[后进行超声波探伤,并应达到GB7233中3级的规定。4.2.9.3轮带内外圆柱面的同轴度公差按GB/T1184--1996中8级精度和轮带外径选取;轮带外圆柱面圆住度公差值为0.30mmi。

4.2.9.4轮带与挡轮接触锥角之角度公差值均为土20”。4.2.9.5轮带外圆直径公差按IT10级查取,并圆整到小数点后位;内径和宽度公差均为:上编差为+1 mm,下偏差为 [ mm。

4.2.9.6对罩接浮控下轮带下管体的可换垫板结构(垫板表面不必机械加工,度严格摄别轮带下管体外径(含筒体和垫板的钢板厚度)公差。轮带内径值应与简体外径实测值配作(内径公差值保持不变),以达到图样所规定的轮带与垫板的间隙值。4.2.10挡轮

4.2.10.1挡轮材料应符台如下要求:a)对丁D≤4m,材料不低了JC/T401.2巾有关ZG340640的规定,待件应进行正火回火处理,加:1.后圆锥T.作面硬度不低于190)IIB:5)对下D>4m密,材料应不低于JB/T6402中ZG42CrMo的规定。铸件应进行F火回火处理,加T后圆锥!.作面硬度不低于210HB.4.2.10.2粗加工后进行超声波探伤,应达到GB7233中3级的规定。4.2.10.3挡轮圈锥面对其滚动轴承或挡轮轴配合内圆柱面的斜向圆跳动公差值为0.1m。4.2.11铸钢件的缺陷处理

4.2.11.1铸钢件的缺陷处理应符合JC/T401.3的规定。4.2.11.2对大齿圈、托轮、挡轮和轮带等重要铸钢行的缺陷处理还应满足下列要求:JC/T 333-2006

粗加工后托轮、轮带、挡轮外表面和人齿圈轮缘上的缺陷,当不超过下述情况时允许补焊a)

切凿宽度不超过工作宽度的10%,切凿深度不超过壁厚的25%,切凿面积总和不超过该面总承积的2%,但连同毛坏件的切凿面积在内总和小于该面总面积的4%;焊接前必须预热,焊补后应进行适合材料和焊补面范大小的消除应力热处理。焊补处硬度应h)

低下母材硬度,其中心与母材硬度差值不大于10%;精加工后I作表面不允许焊补,发现允许存在的小缺陷,应存细修整。原扭加工焊补区域精加工后应进行磁粉探伤,不得有製纹等缺陷。4.3装配和安装

4.3.1季部件装配前要求

所有零件必须检验合格外购件、外协件必须有质量合格证明文件或厂内捡验合格后方可进行装配。4.3.2筒体部分

4.3.2.1简体安装在现场进行,制造厂将简体分段出厂,并做好分段和对接位置标记。4.3.2.2筒体安装后,各长度和轮带间距尺寸公差(以三档窑为例,如图6所示)应符合以下要求:a)相邻两轮带中心距L和La的△-0.025%Ls.△s=0.025%La;首尾轮带中心到窑端面距离L,和L的△,=0.025%L,24=0.025%L4;b)

(家尾)

全长L的△=0.025%L。

L4±21

4.3.2.3简体安装以首尾两轮带处筒体中心连线为基准,简体中心线的直线度:a)大齿圈和轮带处为@4m:

其余部位为Φ10 mm。

4.3.2.4大齿圈安装公差按下列规定:径向圆跳动公差值为1.5mm:

端面圆跳动公差值为1m:

c)大齿离与相近轮带沿筒体轴向的中心距偏差值为土3mml。1档

(农头)

4.3.2.5各档轮带的中心应位丁同一几何中心线上,其径向圆跳动公差值为1mrm,端面圆跳动公差值为 2 mra。

4.3.3传动装置

4.3.3.1减速器应符合JB/T8853的规定,并在制造厂完成组装及试验。4.3.3.2减速器的低速轴与小齿轮轴的同轴度公差值为0.20m。4.3.3.3冷态时大齿圈与小齿轮宽度中心线的相对位置,其偏差不得超过土2mm。4.3.3.4冷态时大齿图与小齿轮的齿顶间隙应在0.25m+(2~3)m的范围内,为齿轮法向模数图样上图面标注的及安装后的大齿圈与小齿轮的实际中心距均必须比理论计算中心距增大23mml。4.3.3.5大小齿轮齿面的接触斑点沿齿高不少于40%,沿齿长不少于50%。4.3.4支承装置

HiiKANiKAca

JC/T333—2006

4.3.4.1装配时:托轮衬瓦马托轮轴轴颈显窄条状接触,要求该接触带沿全长连续和等宽,否则必须对该区域进行刮研。两端的瓦口侧间隙每侧略大于(0.1%~0.15%)d(d为轴颈的名义直径)。4.3.4.2装配时,托轮轴承球面瓦与衬瓦的配合面刮研后,每25m×25mm上的接触点不少于3点。球面瓦和轴承底座的配合面刮研后,每25mm×25m上接触点不少于1点~2点。4.3.4.3托轮中心线应平行于简体中心线安装,平行度公为0.10mm/mc4.3.4.4同一托轮轴承组两端的轴承座、衬瓦和球面瓦应是同一编号即同时加工之零件。轴承下座的中心高应相等,中心高公差为Js10。4.3.4.5托轮轴承组冷却水管路系统应通过水压试验无渗漏现象4.3.4.6采用液压挡轮时,液正油路系统应通过油压试验无渗漏现象。4.3.5防锈涂漆要求

4.3.5.1回转密零部件出厂前应涂防锈漆,对焊接部位应涂可焊油漆。4.3.5.2回转密零部件涂漆应符合JC/T402的规定。未涂防锈油脂或防锈漆的产品,不准出厂。4.3.6点火前回转窑体保养

回转窑衬后点火前一般不应快速转动,以防衬体松动。为防窑体变形,每隔7天左右用辅助传动装置转窑体90°或180°。

4.3.7空运转试验要求

4.3.7.1生载运转应在密砌内村之前进行,空运转试验时问:电动机空运转试验时问不应少于2h:a

主电动机带动主减速器空运转试验时间不应少于2hb)

辅助电动机带动辅减速器空运转试验时间不应少于2h:c

辅助电动机带动回转窑空运转试验时间不应少于2h:d

主电动机带动回转密空运转试验时间不应少于4h;e

f)液压系统、冷却系统、润滑系统及泵、阀连续空运转时间不少于4h。4.3.7.2空运转时的轴承温升:

a)托轮滑动轴承温升不应超过30C:b)电动机、减速器和小齿轮装置等轴承温升不应超过25℃。4.3.7.3回转窑在冷态下,轮带与托轮接触的长度不应小于工作宽度的75%,4.3.7.4运转时应无异常振动和噪产,润滑和密封正常,各处螺拴不得有松动现象。4.4安全要求

4.4.1在回转案传动装置巾,应设置当辅助传动装置启动时能切断主电动机电源的连锁装置。4.4.2可转密辅助传动装置必须另设应急独立动力源。4.4.3回转密传动装中的高转速联轴器、开式齿轮等传动部件应设置防护罩。4.4.4回转案辅助传动装置必须安装制动装置,以便在使用中切断辅助传动电动机,防止回转窑自行转动。

5试验方法

5.1水压试验

托轮轴承球面瓦在制造广以及托轮轴承组管路系统在现场安装完毕后,成进行水压试验。水压试验压力为0.6MPa,在试验压力下保压10min。球面瓦和管路系统各处应无渗漏。5.2油压试验

5.2.1挡轮液压系绕若无特殊规定,油压试验压力应为最大工作压力的1.5倍,5.2.2在试验压力下,整个系统保压10min应无渗漏。5.3焊缝探伤

5.3.1焊缝超声波探伤试验方法应符合GB113415的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18407—2006

中华人民共和国建材行业标准

JC/T333-2006

代替JC/T3331991(1996)

水泥工业用回转窑

Rotary kiln for cement industry061208000016

2006-08-19发布

2006-12-01实施

中华人民共和国国家发展和改革委员会发布前言,

1范围,

2规范性引用文件

3基本参数和型号

4技术要求..

5试验方法.··

6检验规测,

7标志、包装、运输和贮存

KANiKAca

JC/T333—2006

JC/333—2006

本标准是对JC/T333—1991(1996)《水泥工业用回转窑》进行的修订。本标准与JC/333—19911996)相比,主要技术内容变化如下:基本参数:随着设备大型化的需求,简体内径由最大4.0m扩大范围至6.4m,且舍去3.0m以下的规格:简体长度由水泥生产工艺方法并结合生产厂的原燃料等特定条件确定:吸纳国外信息,结合国内重型机械、水泥行业实况,调整部分大型铸锻件的材料和硬度指标:随国内外科技进步,为进,步确保产品质量,调整和增加部分零部件的技术参数和技术要求;技术要求中主要零部件筒体部分按材料、尺寸公差和形位公养、筒体拼接、焊缝质量、轮带和垫板焊接以及开孔要求等顺序叙述:人齿隧、小齿轮部分形位公差按GB/T10095.1~10095.2—2001规定选取:增加4.1安全要求;

根据GB/T1.2一2002的规定,对检验规则作了较大改动,将检验分为出厂检验和型式检验。注意本标准的某些内容有可能涉及专利。本标准的发布机构不应承担识别这些专利的出任。本标准自实施之日起替代JC门333—1991(1996)《水泥t业用回转》。本标准出中国建筑材料工业协会提出,本标准用国家建筑材料1业机械标准化技术委员会归口。本标准起草单位:关津水泥业设计研究院中天仕名科技集团有限公司、中材国际南京水泥工业设计矶究院、中沃仕名(徐州)重型机械有限公司、唐山盾有机械制造有限公司、朝阳重型机器厂、上海建设路桥机械设备有限公司、中国建材装备有限公司。木标准主要起萃人:钱毓骥、张玉慧、周昌华、潘沛、姚群海、高建明、裁海荣、上守龄、三奕成、孟庆林。

本标准所代替踪雅的历次版本发布情况为: -: JC/T 333—1991(1996)

—JC/T333—1991;

w JC 3331983.

1范围

水泥工业用回转密

HiiKANiKAca-

JC/T 333—2006

本标准规定了水泥工业用国转窑(以下简称“回转”)的基本参数和型号、技术要求、试验方法,检验规则、标志、包装、运输和贮存。本标准适用于筒体内径为3.0m~6.4m的曾通干法和预分解回转窑。对其它密型和规格的回转窑也可参照本标准的有关条文执行。2规范性引用文件

下列文件中的条款通过本标准的引用成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用丁本标准,然雨,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注月期的引用文件,其最新版本适用于本标准。GB/T1.2—2002标准化工作导则第2部分:标推的制定方法GR/T699优质碳素结构钢

CB700碳素结构钢

GB/T1175铸造锌合金

GB1176铸造铜合金技术条件免费标准bzxz.net

GB/T1184-1996形状和位置公差未注公差值(IS02768—2:1989,MODGB/T1800.4极限与配合标准公差等级和孔,轴的极限偏差表(eQVTS0286—2:1988)GB/T1804般公差未注公差的线性尺寸和角度尺寸的公差GB/12970厚钢板超声波检验方法GB/T3077合金结构钢

GB3274碳素结构钢和低合金结构钢热轧厚钢板和钢带GB3323钢熔化焊对接接头射线照相和质量分级GB/T5117--1995碳钢焊条

GB/T5118—1995低合金钢焊条

GB/T6402钢锻材超声波检验方法GB7233铸钢件超声探伤及质量评级方法GB8110气体保护电弧焊用碳钢、低合金钢焊丝GB9439—1988灰铸铁件

GB/T10095.1一2001渐开线圆柱齿轮-精度第1部分:轮齿同侧齿面偏差的定义和允许值(idtIS( 1328--1:1997)

GB/T10095.2-2001渐开线圆柱齿轮~精度第2部分:径向综合偏马径向跳动的定义和允许值(idt IS0 1328—2:1997)

GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB/T13306标牌

GB/T16746锌合金铸件

JC/T355水泥机械产品型号编制方法JC/T401.2建材机械用碳钢和低含金钢铸件技术条件JC/T401.3材机械用铸钢件缺陷处埋规定JC/T402水泥机械涂漆防锈技术条件JC/T406水泥机械包装技术条件

.JC532建材机械钢焊接件通用技术条件1

.JC/T 333:—2006

JB/2Q 4006

公差与配合尺寸人了3150m至10000mm在、辅公差带大型合金结构钢锻作

JB/T 6396

JB/T 6397

人型碳素结构锅锻件

.JB/T 6402

大型低合金钢铸件

JB/T 8853

圆柱齿轮减速器

3基本参数和型号

3.1回转窑型号

回转密型子参照JC/T355的规定

3.2回转密的基本参数

回转案的基本参数应符合表1的规定。表1

简体内径

第 1 系列

第2系列

长径比/m

最商/(r/)

凋速范围

辅助传动/(r/h:

密体斜度/%

挡轮型式

3.3型号标注示例

4. 6~~1.7

中水泥生产工艺方法确定

预热器案:2.5;预分解窑:4~4.21:3~1:10

3. 5、 4

液压或机械

例1:筋你内径办4日,简你长度60m的间转案的标注为:Y4×60m 回转案

2:1体简体内径们,案属简体大内径中6.4%,简体长度9m均转窑的标注为:Y6/6.1× 90 司转案。

4技术要求

4.1 基本要求

4.1.1转密应符合本标准的要求,并按规定程序批准的图样和技术文件制造。凡本标准、图样和技术文件未规定的技术要求,按建材、机械行业有关通用技术规定执行。4.1.2图样上机械加工面的未注公差值的极限偏差应符合GB/T1804中级的规定:非机械加工面的未注公差值的极限偏差应符合GB/T1804中级的规定。机械加1.的未注形位公差值应不低下GB/T11841996中k级的规定。未注烘接技术要求的爆接件按JC532规定执行。4.1.3如有特殊婴求,用户马制逆厂商定。4.2主要零部件要求

4.2.1简体

4. 2. 1. 1材料

4.2.1.1.1对于D≤Φ4㎡密(两档窑除外),其II档轮带后方过渡钢板后的筒体,材料应不低FGB700中Q235B(镇静钢)的规定:对于D>p4m窑,材料应不低于GB700中Q235的规定。钢材表面质量应符 GB 3274 的规定。

HiiKANiKAca

JC/T333--2006

4.2.1.1.2对于厚度38m或轧制宽度超过1900mm的钢板,下料前刘成材边缘宽度为60mm的区域内进行超声波检,按批次抽检,每台回转窑简体钢板抽检率不低下30%,并且每种板厚不少子1张。若发现有裂纹、分层等缺陷,每发现一个超标缺陷,再相应提高该批次钢板批检率10%,直至企检。其质量等级应达到GB/T2970中II级的规定。4.2.1.1.3筒体焊接材料所形成焊缝的机械性能应不低于母体材料的机械性能。4.2.1.1.4碳钢焊条和低合金钢焊条应分别符合GB/T5117-—-1995和GB/T5118—1995的规定:焊丝应符合GB8110的规定。

4.2.1.1.5筒体排板图样中的钢板宽度(即圆柱形筒体小段节的长度),允许制造!对钢板宽度进行调整。但调整应以增加宽度减少小段节数量为原则,尤其是轮带下和轮带两侧的过渡钢板宽度不得随意减窄。调整后若出现小段节长度比图样要求减窄较多的情况,如超出4.2.1.3.3要求,需经设计单位的认可。

4.2.1.2筒体的尺寸公差、形状和位置公差4.2.1.2.1简体段节两端的端面偏差值f(见图1):制造厂内小段节不应人于2mm;出厂人段节不应人于1 ma。

777777777777777

4.2.1.2.2筒体按窑名义内径制造,简体最大外径马钢板厚度公有关。简体小段节内径公差值对于内径为D=3㎡、4元、5m和6m的筒体分别对应为:土1.0mm、±1.5m、二2m和±3。对其它D值,可按上述公差值类比确定。简体小段节拼接成大段节时,应保证内表面平齐,符合4.2.1.3.4对口错边量的要求。

4.2.1.2.3出厂的两相邻人段节在接缝处的周长差为0.15%D,当拼制相邻人段节接缝处的两个相邻小毁节钢板厚度差值乡5聊时,两者接口周长应配作,以降低调长差值。4.2.1.2.4安装轮节或大齿圈的同-筒体小段节间一横截面上的最大直径与最小直径之差不应大于0.15%D,其余同一小段节在同一横截面上的最人直径与最小直径之差不应大于0.20%D。4.2.1.3筒体的拼接要求

4.2.1.3.1筒体小段节钢板作环向拼接时,每个小段节的纵焊缝不得多于2条。4.2.1.3.2简体各相邻段节的纵向焊缝必须相错开45°以上,最短拼板弧长不得小于1/4周长。4.2.1.3.3简体小段节的最短长度不应小于1m,向一跨内长度小于1.5㎡的段节不应多于1节(在特殊情况下,允许筒体两端悬臂端有2个小段节),并布置在该跨的中间部位。4.2.1.3.4筒节纵向焊缝对口错边量b不得大于1.5mm,环向焊缝对口错边量b不得火于2mm(见图2)。

JC/T 333—2006

纵向焊缝

环向焊缝

4.2.1.3.5不等厚钢板对接时,两板厚度差大于薄板厚度的30%或超过5mm时,应在段节外壁按L≥5(5一S)要求将厚板加工成过渡圆锥面(见图3)。Z段的表面糙度Ra的最大允许值为12.5Hme图3

4.2.1.3.6卷需笃体小段节圆级的钢板端头必须预留足够长的过渡板或直接进行预变由,以使卷成简节后的末端区域能形成止正确的圆柱形表面。对接焊缝形成的棱角E不得大3m:不得大于1.5m织焊缝用弦长1/D、卫不小于1㎡的样板检测(见图4):环焊缝用长度不小于500m的直尺检查(见图6)

HiiKANiKAca

JCrT 333—2006

4.2.1.3.7出厂的人段节中心线的直线度:安装轮带与大齿圈处的段节公差为中4m,其余段节为中5mm

4.2.1.3.8出厂大段节的长度公差为该人段节长度的±0.025%。4.2.1.3.9出广大段节两端的焊接坡口在制造厂一律采用机械加工。设计图样规定的该坡口型式适用于手工电弧爆,若现场采胎自动焊而变更坡口型,须经设计单位认可。4.2.1.4焊缝质量要求

4.2.1.4.1焊前对简体的坡口形式、尺寸应进行检查,且坡口处不得有裂纹、火渣和分层等影响质量的缺陷。

4.2.1.4.2焊缝要饱满,最低点不应低于基体金属表面。煤缝超出基体金履面的高度e)筒体内部:般区域不应大于1.5m:烧成带及相邻区域(即从出料端算起9倍筒体内径的长度范)不应大于0.5 mn:

筒体外韶不应大于3mm。

4.2.1.4.3焊缝峻边深度不应人于0.5ml,连续长度不应大于100mm。每条焊缝的咬边总长度(焊缝两侧之和)不应超避该焊缝长度的10%。4.2.1.4.4焊缝应进行探伤,其质量评定为:尚采用超声波探伤时应达到GB11345中II级的要求;当采用射线探伤时应达到GB3323中I1T缴的要求。4.2.1.4.5焊继表面及热影响区不允许有裂纹和其它影响强度的缺陷。4.2.1.5轮带下垫板的焊接要求

4.2.1.5.1轮带下与筒体焊接的垫板(包括表丽不必机械加工的可换垫板下再设置的垫板)应符合如下要求:

垫板的焊缝和垫板本体不得与筒体的焊缝重叠,两种焊缝的距离不应小于50mma)

焊接在筒体工的垫板外表而应在炼接后机被加工:b

垫板与简体焊前应布不施力的情况下紧密贴合,用0.5m塞尺检查最大寒入深度不应人于100c

trun,而且寒入深度小于100mm处的数量每块势板不多于2处。4.2.1.5.2轮带下筒体的可换虐板(表面不必机械加.1.的可换垫板直接浮置于筒体外表面)应符合如下要求:

可换垫板本体不应与简体纵焊缝重叠,筒体纵焊缝宜处于两块垫板的中央部位:at

h)与焊接于简体的定位挡块相避的纵焊缝应磨平。4.2.1.6简体开孔要求

简体的人孔门等开孔应符合下列要求:a)加工表面粗糙度Ra不应高于12.5μm,孔口四周上下棱角均需倒圆:b)筒体焊缝处不应开孔,而且孔边与焊缝的距离不应小于100mm:)沿孔边缘应行探伤,当采用超声波探伤时应达到GB/T2970中I1级的要求,4.2.2大齿圈

4.2.2.1大齿轮材料应符合如下要求:5

JC/T 333—2006

a)对于4密,材料应不低-FJC/T401.2有关Z6310--570的规定。铸件应进行正火和回火处理,加后齿预圆面硬度不低-170B6)对于>4m客,材料应不低-FB/6402中2G35Cr0的观定。铸件应进行正火和回火处理,加工后齿质圆表面硬度不低于185HB。4.2.2.2加后轮缘厚度应均匀,其遍差不尚超过轮缘设计厚度的一5%~+10%。4.2.2.3制造精度应符合GB/T10095.1~10095.2—2001中9-9-8KM的规定(注:新标准中个别米予规定的参数,允许采用GB/T10095--1988的有关规定)。4.2.2.4粗加.工后进行超声波探价,并应达到CB7233中3级的规定。4.2.3小齿轮

4.2.3.1材料应不低于JB/T6396中35CrMo锻钢的规定。调质处理后齿顶圆表面硬度不低于230HB。4.2.3.2齿预圆硬度应比大齿翻齿预圆的表面硬度高20HB以上。4.2.3.3制造精度应符合GB/T10095.1~~10095.2—2001中9-9-8HK的规定(注:新标准中个别未予规定的参数,允许采用GB/T10095一1988的有关规定)。4.2.3.4粗加工后进行超声波探伤,并应达到GB/T6402中3级的规定。4.2.4小齿轮轴

4.2.4.1小齿轮材料应符合如下要求:a)对于D≤4m案,材料应不低于:JB/T6397中45号锻钢的规定。调质处理后硬度不低于210HB:b)对于U>1m密,材料应不低于TB/T6396中35CrMo锻钢的规定,调质处理后硬度不低于220HB。4.2.4.2糕加1.后进行超声波探伤,并应达到GB6-402中3级的规定。4.2.5托轮

4.2.5.1拖轮材料应符合如下要求:a)对下D≤4m密,材料应不低于JC/T401.2中有关72G340--640的规定。铸件应进行正火回火处理,加工后外圆表面硬度不低于190HB:b)对丁>4功窑,材料应不低于IB/T6402中有关7G42CrM的规定,铸件应进行火回火处理,相1.后外圆表面硬度不低于200HB。4.2.5.2托轻外圆表硬度应比轮带外阅表面硬盛20H以4.2.5.3外圆表面对辅孔(基准)的同辅度公差应按CB/T1184—1996不低-于8级精度和外圆直径选取:托轮外图柱面圆柱度公差值为0.2mml。4.2.5.4托轮外阅直径公差按1T11级,并圆整到小数点后--位;宽度公差上偏差为+1mm,下偏差为0 mm.

4.2.5.5加工后的轮缘、轮毂的厚度偏差不超过设计尺寸的5%,4.2.5.6粗加工后进行超声波探伤,计应达到GB7233中3级的规定。4.2.6托轮轴

4.2.6.1拖轮轴应符合如下要求:a)对于4量密,材料/应不低于JB/T6397中45号锻钢的规定。调质处理后硬度不低于210HB;b)对于D>4m窑,材料不低-于JB/T6396中35CrMo锻钢的规定。调质处理后硬度不低}-215IB。4.2.6.2粗加.1后进行超法波探伤,并成达到/6102中3级的规定。4.2.6.3轴与托轮配合处的轴径对两端轴瓦处轴颈的同能度公差按GB/T1184-1996不低于7级精度和托轮处轴径选取;轨与托轮利衬瓦配合处的圆柱度公差均按7级精度和相应轴径选取(尚轴径600、700mm、800mm和900mm时,分别取0.023mm、0.026m、.029mm、0.032mm)。4.2.6.4轴马衬瓦和密封件配合处的表面粗造度Ra的最火允诈值均为1.6m;与托轮配合处的表面粗糙度Ra的最人充许值为3.2用。4.2.7托轮轴承衬瓦

4.2.7.1瓦有两类材料送择:

a)符合GB1176中2CuA110Fe3(ZQA19-4)铸造销青的规定HiiKAbNiKAca

JC/T 333--2006

b)符合GB/T1175中不低于7.A27(含尚未录入该标推中ZA27衍生的新品种ZA303)铸造锌合金的规定。

4.2.7.2铸件应符合如下要求;

a)铸件应致密均勾,不得有裂纹、孔穴、偏析、夹砂、缩孔和疏松等缺陷;b)锌合金铸件应满足径向许用比压不低于4.5MPa,轴询让推面比压不低于4MPa,延伸率510%,硬度≥100HB。铸件质最除符合GB/T16746中「类铸件外,加工后的工作表面也不得有a)规定的缺陷,非工作衣雨不得有影响强度的缺陷。4.2.7.3衬瓦内外阅柱面的同轴度公差按GB/T1184一1996不低于7级精度和内径选取;瓦肩端面对内圆柱面的垂直度公差按6级精度和瓦肩外径选取。4.2.7.4不刮瓦衬瓦内圆柱面直径略大于托轮输轨颈名义直径d,其差值为(0.2%~0.3%)d4.2.8托轮轴承球面瓦

4.2.8.1材料应不低于GB9439-1988中的HT200的规定。铸件不应有裂纹和影响强度的砂眼、缩孔等缺陷。

4.2.8.2球面瓦的球心对内圆栏面轴线及其沿轴向的对称中心线的位置度公差为.SΦ0.10m。4.2.8.3应进行水压试验,无渗漏现象。4.2,9轮带

4.2.9.1轮帮材料应符合如下要求:a)对于4m窑,材料应不低于JC/T401.2中有关Z310斤7U的规定。铸件应进行正火固火处弹,加工后外撕表面硬度不低丁170HB;h)对手D>4m密,材料应不低于JB门6402中2G35CrMo的规定,件应进行正火回火处理,加.1 后外圆表面硬度不低于185。4.2.9.2粗加[后进行超声波探伤,并应达到GB7233中3级的规定。4.2.9.3轮带内外圆柱面的同轴度公差按GB/T1184--1996中8级精度和轮带外径选取;轮带外圆柱面圆住度公差值为0.30mmi。

4.2.9.4轮带与挡轮接触锥角之角度公差值均为土20”。4.2.9.5轮带外圆直径公差按IT10级查取,并圆整到小数点后位;内径和宽度公差均为:上编差为+1 mm,下偏差为 [ mm。

4.2.9.6对罩接浮控下轮带下管体的可换垫板结构(垫板表面不必机械加工,度严格摄别轮带下管体外径(含筒体和垫板的钢板厚度)公差。轮带内径值应与简体外径实测值配作(内径公差值保持不变),以达到图样所规定的轮带与垫板的间隙值。4.2.10挡轮

4.2.10.1挡轮材料应符台如下要求:a)对丁D≤4m,材料不低了JC/T401.2巾有关ZG340640的规定,待件应进行正火回火处理,加:1.后圆锥T.作面硬度不低于190)IIB:5)对下D>4m密,材料应不低于JB/T6402中ZG42CrMo的规定。铸件应进行F火回火处理,加T后圆锥!.作面硬度不低于210HB.4.2.10.2粗加工后进行超声波探伤,应达到GB7233中3级的规定。4.2.10.3挡轮圈锥面对其滚动轴承或挡轮轴配合内圆柱面的斜向圆跳动公差值为0.1m。4.2.11铸钢件的缺陷处理

4.2.11.1铸钢件的缺陷处理应符合JC/T401.3的规定。4.2.11.2对大齿圈、托轮、挡轮和轮带等重要铸钢行的缺陷处理还应满足下列要求:JC/T 333-2006

粗加工后托轮、轮带、挡轮外表面和人齿圈轮缘上的缺陷,当不超过下述情况时允许补焊a)

切凿宽度不超过工作宽度的10%,切凿深度不超过壁厚的25%,切凿面积总和不超过该面总承积的2%,但连同毛坏件的切凿面积在内总和小于该面总面积的4%;焊接前必须预热,焊补后应进行适合材料和焊补面范大小的消除应力热处理。焊补处硬度应h)

低下母材硬度,其中心与母材硬度差值不大于10%;精加工后I作表面不允许焊补,发现允许存在的小缺陷,应存细修整。原扭加工焊补区域精加工后应进行磁粉探伤,不得有製纹等缺陷。4.3装配和安装

4.3.1季部件装配前要求

所有零件必须检验合格外购件、外协件必须有质量合格证明文件或厂内捡验合格后方可进行装配。4.3.2筒体部分

4.3.2.1简体安装在现场进行,制造厂将简体分段出厂,并做好分段和对接位置标记。4.3.2.2筒体安装后,各长度和轮带间距尺寸公差(以三档窑为例,如图6所示)应符合以下要求:a)相邻两轮带中心距L和La的△-0.025%Ls.△s=0.025%La;首尾轮带中心到窑端面距离L,和L的△,=0.025%L,24=0.025%L4;b)

(家尾)

全长L的△=0.025%L。

L4±21

4.3.2.3简体安装以首尾两轮带处筒体中心连线为基准,简体中心线的直线度:a)大齿圈和轮带处为@4m:

其余部位为Φ10 mm。

4.3.2.4大齿圈安装公差按下列规定:径向圆跳动公差值为1.5mm:

端面圆跳动公差值为1m:

c)大齿离与相近轮带沿筒体轴向的中心距偏差值为土3mml。1档

(农头)

4.3.2.5各档轮带的中心应位丁同一几何中心线上,其径向圆跳动公差值为1mrm,端面圆跳动公差值为 2 mra。

4.3.3传动装置

4.3.3.1减速器应符合JB/T8853的规定,并在制造厂完成组装及试验。4.3.3.2减速器的低速轴与小齿轮轴的同轴度公差值为0.20m。4.3.3.3冷态时大齿圈与小齿轮宽度中心线的相对位置,其偏差不得超过土2mm。4.3.3.4冷态时大齿图与小齿轮的齿顶间隙应在0.25m+(2~3)m的范围内,为齿轮法向模数图样上图面标注的及安装后的大齿圈与小齿轮的实际中心距均必须比理论计算中心距增大23mml。4.3.3.5大小齿轮齿面的接触斑点沿齿高不少于40%,沿齿长不少于50%。4.3.4支承装置

HiiKANiKAca

JC/T333—2006

4.3.4.1装配时:托轮衬瓦马托轮轴轴颈显窄条状接触,要求该接触带沿全长连续和等宽,否则必须对该区域进行刮研。两端的瓦口侧间隙每侧略大于(0.1%~0.15%)d(d为轴颈的名义直径)。4.3.4.2装配时,托轮轴承球面瓦与衬瓦的配合面刮研后,每25m×25mm上的接触点不少于3点。球面瓦和轴承底座的配合面刮研后,每25mm×25m上接触点不少于1点~2点。4.3.4.3托轮中心线应平行于简体中心线安装,平行度公为0.10mm/mc4.3.4.4同一托轮轴承组两端的轴承座、衬瓦和球面瓦应是同一编号即同时加工之零件。轴承下座的中心高应相等,中心高公差为Js10。4.3.4.5托轮轴承组冷却水管路系统应通过水压试验无渗漏现象4.3.4.6采用液压挡轮时,液正油路系统应通过油压试验无渗漏现象。4.3.5防锈涂漆要求

4.3.5.1回转密零部件出厂前应涂防锈漆,对焊接部位应涂可焊油漆。4.3.5.2回转密零部件涂漆应符合JC/T402的规定。未涂防锈油脂或防锈漆的产品,不准出厂。4.3.6点火前回转窑体保养

回转窑衬后点火前一般不应快速转动,以防衬体松动。为防窑体变形,每隔7天左右用辅助传动装置转窑体90°或180°。

4.3.7空运转试验要求

4.3.7.1生载运转应在密砌内村之前进行,空运转试验时问:电动机空运转试验时问不应少于2h:a

主电动机带动主减速器空运转试验时间不应少于2hb)

辅助电动机带动辅减速器空运转试验时间不应少于2h:c

辅助电动机带动回转窑空运转试验时间不应少于2h:d

主电动机带动回转密空运转试验时间不应少于4h;e

f)液压系统、冷却系统、润滑系统及泵、阀连续空运转时间不少于4h。4.3.7.2空运转时的轴承温升:

a)托轮滑动轴承温升不应超过30C:b)电动机、减速器和小齿轮装置等轴承温升不应超过25℃。4.3.7.3回转窑在冷态下,轮带与托轮接触的长度不应小于工作宽度的75%,4.3.7.4运转时应无异常振动和噪产,润滑和密封正常,各处螺拴不得有松动现象。4.4安全要求

4.4.1在回转案传动装置巾,应设置当辅助传动装置启动时能切断主电动机电源的连锁装置。4.4.2可转密辅助传动装置必须另设应急独立动力源。4.4.3回转密传动装中的高转速联轴器、开式齿轮等传动部件应设置防护罩。4.4.4回转案辅助传动装置必须安装制动装置,以便在使用中切断辅助传动电动机,防止回转窑自行转动。

5试验方法

5.1水压试验

托轮轴承球面瓦在制造广以及托轮轴承组管路系统在现场安装完毕后,成进行水压试验。水压试验压力为0.6MPa,在试验压力下保压10min。球面瓦和管路系统各处应无渗漏。5.2油压试验

5.2.1挡轮液压系绕若无特殊规定,油压试验压力应为最大工作压力的1.5倍,5.2.2在试验压力下,整个系统保压10min应无渗漏。5.3焊缝探伤

5.3.1焊缝超声波探伤试验方法应符合GB113415的规定。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。