JC/T 465-2006

基本信息

标准号: JC/T 465-2006

中文名称:水泥工业用预热器分解炉系统装备技术条件

标准类别:建筑材料行业标准(JC)

标准状态:现行

发布日期:2006-08-19

实施日期:2006-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2485696

标准分类号

标准ICS号:91.110

中标分类号:建材>>建材机械与设备>>Q92水泥与水泥制品设备

关联标准

替代情况:替代JC/T 465-1992

出版信息

出版社:中国建材工业出版社

页数:9页

标准价格:15.0 元

出版日期:2006-12-01

相关单位信息

起草人:周昌华、李勇、姚丽英、曹烈英、栗晨香、高海峰

起草单位:天津水泥工业设计研究院中天仕名科技集团有限公司

归口单位:国家建材工业机械标委会

提出单位:中国建筑材料工业协会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本标准规定了水泥工业用预热器分解炉系统装备的技术要求、试验方法、检验规则、标志、包装、运输、贮存和安装等。本标准适用于水泥工业用预热器分解炉系统装备,也适用于其他预热器。 JC/T 465-2006 水泥工业用预热器分解炉系统装备技术条件 JC/T465-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS91-110

备案号:18408—2006

中华人民共和国建材行业标准

JC/T465-2006

代替JC/T465-1992(1996)

水泥工业用预热器分解炉系统装备技术条件PreheaterandPrecalcinerforCementIndustry2006-08-19发布

2006-12-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件

3技术要求.

4试验方法,

5检验规则..

6标志、包装、运输与储存

JC/T465—2006

JC/T465—2006

本标准是对JC/T465一1992(1996)《水泥工业用预热器分解炉系统装备技术条件》进行的修订。本标准与JC/T465—1992(1996)相比,主要技术内容变化如下:随着设备的大型化,对标准中的部分数据进行了修改,如筒体段节的端面偏差,旧标准为固定数值,新标准更改为与筒体直径相关的参数;增加有关运输解体、校形、组对等要求一增加有关耐热铸钢件的技术要求内容:增加有关浇注料施工要求。

本标准自实施之日起代替JC/T465—1992(1996)《水泥工业用预热器分解炉系统装备技术条件》。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:天津水泥工业设计研究院中天仕名科技集团有限公司。本标准参加起草单位:中材国际南京水泥工业设计研究院、邯郸中材建设有限公司、成都建筑材料工业设计研究院。

本标准主要起草人:周昌华、李勇、姚丽英、曹烈英、桑晨香、高海峰。本标准所代替标准的历次版本发布情况为:—JC/T4651992(1996):

—JC/T465—1992。

1范围

水泥工业用预热器分解炉系统装备技术条件JC/T4652006

本标准规定了水泥工业用预热器分解炉系统装备(包括喂料室、旋风筒、风管、分解炉、下料管、膨胀节、锁风阀等)的技术要求、试验方法、检验规则、标志、包装、运输、贮存和安装等。本标准适用于水泥工业用预热器分解炉系统装备(以下简称“预热器分解炉”),也适用于其他预热器。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T7001998碳素结构钢

GB/T1184形状和位置公差未注公差值GB/T1804一2000一般公差、线性尺寸的末注公差值GB3274碳素结构钢和低合金结构钢热轧厚钢板和钢带GB3280不锈钢冷轧钢板

GB3323钢熔化焊对接接头射线照相和质量分级GB/T4237不锈钢热轧钢板

GB/T4238耐热钢板

GB/T8492—1987耐热钢铸件

GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB/T13306标牌

JC/T402水泥机械涂漆防锈技术条件JC/T406水泥机械包装技术条件

JC/T532建材机械钢焊接件通用技术条件3技术要求

3.1基本要求

3.1.1预热器分解炉应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造、安装和使用。本标准、图样和技术文件未规定的技术要求,应符合建材行业、机电行业等有关通用标准的规定。3.1.2图样上切削加工面的未注尺寸公差的极限偏差应符合GB/T1804—2000中的m级的规定,形状和位置公差应符合GB/T1184中L级的规定。图样上非切削加工面的未注尺寸公差的极限偏差应符合GB/T1804中v级的规定。

3.1.3预热器分解炉所采用的材料中,碳素结构钢应不低于GB/T700一1998中Q235A的规定:钢板表面质量应符合GB3274的规定;耐热钢板应符合GB3280、GB/T4237、GB/T4238的有关规定;耐热钢铸件应符合GB/T8492—1987的有关规定。3.1.4焊接件应符合JC/T532的规定。3.1.5钢结构件表面应平整,不应有明显的锤痕、凸凹等缺陷。JC/T465—2006

3.1.6耐热钢件的焊缝质量(如:旋风简内筒、膨胀节的波节和内简、锁风阀的阀板、闸板阀的闸板、分料阀的阀板等)按4.2条款的方法进行实施和验收。3.1.7每批耐热钢件进厂,应经过化学成分和机械性能复验。首次使用的钢材制造前应进行试焊的工艺评定。

3.1.8旋风筒、风管、分解炉等大段节受运输条件限制时,经设计单位许可后,可作适当解体,必要时解体面增加对焊法兰,现场由安装单位进行校形并组对焊接。3.1.9出厂前,预热器大段节应配置支撑,以防止运输及吊装时部件变形。3.1.10现场制作旋风筒、风管、分解炉等大段节时,经设计单位许可后,可根据塔吊、安装空间、原材料因素适当解体,并配置支撑,以防止吊装时部件变形。3.1.11旋风简、风管、分解炉钢支承座与承载梁之间严格按图纸要求制作和安装,并采用钢制垫铁进行找正和调整,垫铁的尺寸应宽出支座受力面10mm。找正用的垫铁由安装单位现场制作。3.2主要零部件要求

3.2.1旋风简、风管和分解炉

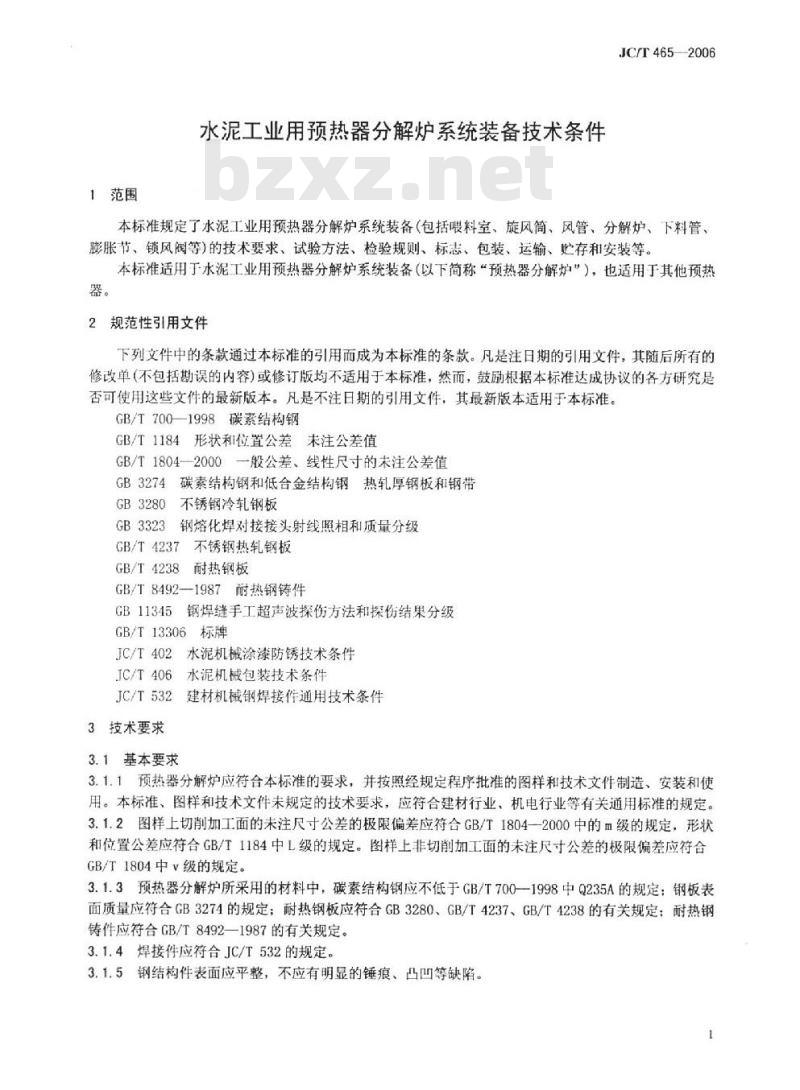

旋风筒、风管和分解炉应符合如下标准:a)出厂简体段节,当筒体内径D≤5000mm时,端面偏差长≤2.5mm;当筒体内径D>5000mm时,端面偏差飞(0.5D/1000)mm(见图1)。筒体同一断面上的最大直径和最小直径之差,应不大于(3D/1000)mm,在托砖圈上、下200mm内为(2D/1000)mm:图1

任意段节的周长偏差为士(D/1000)mm;b)

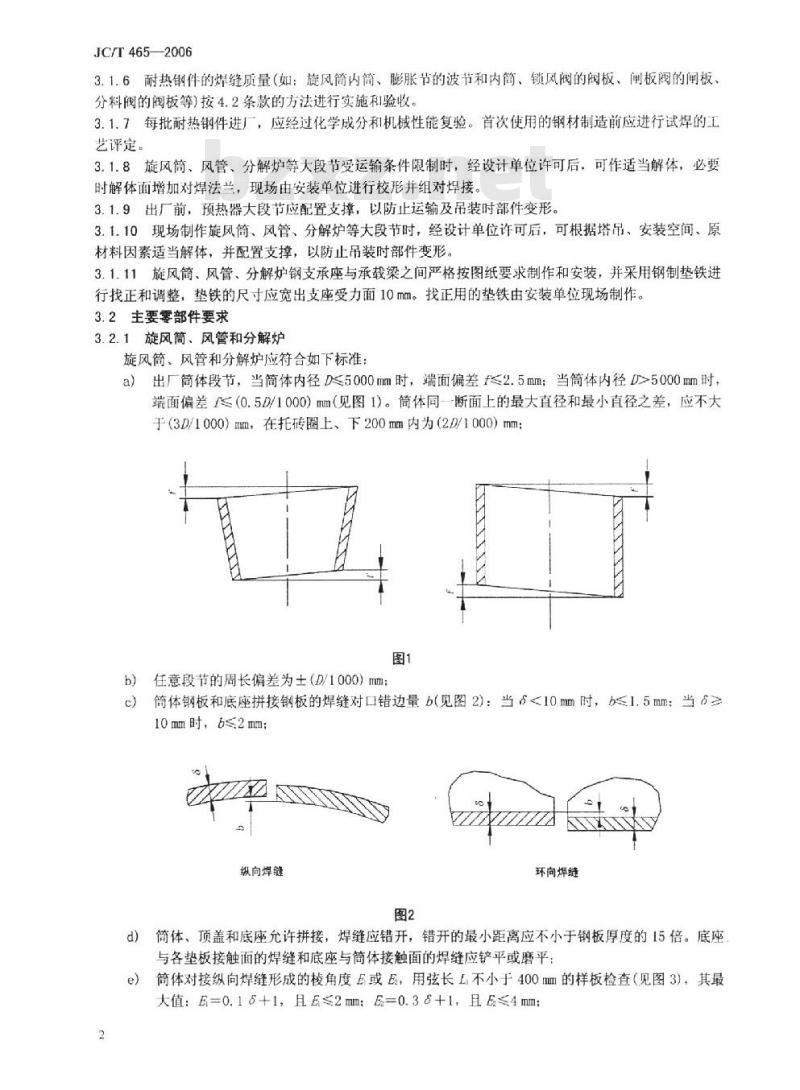

筒体钢板和底座拼接钢板的焊缝对口错边量b(见图2):当5<10mm时,b≤1.5mm:当6》10mm时,b≤2mm;

纵向焊缝

环向焊缝

d)简体、顶盖和底座允许拼接,焊缝应错开,错开的最小距离应不小于钢板厚度的15倍。底座与各垫板接触面的焊缝和底座与筒体接触面的焊缝应铲平或磨平:简体对接纵向焊缝形成的棱角度E或E,用弦长L不小于400mm的样板检查(见图3),其最e)

大值:E=0.15+1,且E≤2mm:B=0.36+1,且E≤4mm:2

简体母线的直线度公差为简体高度的2/1000;f)

JC/T465-2006

与简体中心线平行的风口法兰面的平行度公差为3mm,法兰面的焊缝应磨平。下列尺寸之差(见g)

图4)为:a-a|≤4mm;1L-La|≤3mm图4

h)与筒体中心线平行的风口法兰面对简体中心线的平行度公差为:当L<4m时为3mm:当L≥4m时为4mn(Z为法兰面至简体中心线的距离,以下相同):顶盖挂砖用的工字钢,下料后必须进行校正,焊后相邻工字钢中心线的平行度公差和工字钢端)

面中心线与顶盖的垂直度公差均为1.5mm;简体内的托砖圈,焊后应平整,只允许上翘,其偏差为0。~2°;旋风简采用分片式铸件内筒时,制造厂必须对内筒进行试组装,内简铸件出厂前应严格检验,k)

不得有裂纹、砂眼和缩孔等影响强度的缺陷,确保现场顺利安装。3.2.2喂料室

喂料室应符合如下要求:

受运输条件限制时,经设计单位许可后,喂料室可适当解体,增设运输吊装用支撑,现场由安装单位进行校形并组对焊接:

喂料舌头应严格按图纸的要求进行制造和安装;b)

现场安装时,喂料室端面法兰与回转窑中心线垂直,该端面与回转窑进料口端面的距离应符合c)

设计要求:

以回转窑端面中心标高为基准,喂料室中心标高允许偏差值为土2mm。d)

JC/T4652006

3.2.3膨胀节

膨胀节应符合如下要求:

a)法兰的平面度公差:当d<1.5m时为2mm当d≥1.5m时为3mm(d为圆法兰外径或方法兰内口对角线长度):

b)上、下法兰面的平行度公差为4mm;对中心线的同轴度公差:当h<500mm时为Φ2mm,当h≥500mm时为Φ3mm(h为膨胀节高度):c)膨胀节的波节在制造、安装全过程中均要做好保护,其表面应平滑,不应有明显的凹凸不平、伤痕等缺陷。焊缝不应有渗漏;d)为保证膨胀节的设计膨胀间隙,打浇注料时应严格按照砌筑图要求的形状尺寸进行施工。3.2.4锁风阀

锁风阀应符合如下要求:

a)法兰的平面度公差为2mm:

b)上、下法兰面的平行度公差为3mm;对中心线的同轴度公差:当h<1000mm时为Φ2mm,当h≥1000mm时为Φ3mm(h为阀体高度):阀板与阀体接合面应接触良好,其缝隙应不大于1.5mm。组装后阀板必须摆动轻便灵活:c)

为保证阀板与衬料之间的设计要求间隙,打浇注料时应严格按照砌筑图要求的形状尺寸进行施d)

3.3试组装要求

3.3.1所有零部件必须检验合格,外购件、外协件必须有合格证明文件,或由制造厂检验合格后方可进行装配。

3.3.2旋风简、分解炉和风管等可分段节出厂。分段处的相关件应试组装,并在试组装部位打上0“,90,180”,270°的对应母线标记。3.3.3试组装后与筒体中心线平行的风口法兰面对筒体中线的平行度公差:当L<4m时为4mm;当L≥4m时为5mm。

3.3.4试组装后上、下法兰面的平行度公差为(0.6h/1000)mm:上、下法兰对简体中心线的同轴度公差为中(0.6h/1000)mm(h为上、下法兰面的距离)。3.3.5旋风筒内筒、膨胀节内筒、各种阀板和闸板应在该部件明显位置上打出耐热钢牌号的标记。3.4涂漆防锈要求

产品外表应该涂两遍耐热防锈漆和两遍耐热面漆,其表面除锈要求应符合JC/T402的有关规定,耐热钢件表面不应涂漆。

3.5安装要求

3.5.1安装前各零部件应该进行检查,如有变形应进行矫正,对因运输限制而进行的适当解体,安装单位首先要校形并组对焊接,然后按制造厂试组装的标记安装。3.5.2两个旋风简中心线、旋风筒与风管中心线、旋风筒与分解炉中心线的平行度公差为5mm,该距离尺寸偏差士3mm。

3.5.3上下连接两个部件的中心线、每级下料系统中的料管、膨胀节、锁风阀的中心线的同轴度公差为3mm。

3.5.4膨胀节安装应核对气流方向和料流方向,严禁以预拉的方法来补偿安装中出现的误差。系统安装完毕后,要拆去预拉用的螺栓。3.5.5锁风阀、闸板阀、分料阀、点火烟肉等的运动部件应灵活可靠。3.5.6现场焊接的部位应除锈,其表面除锈要求应符合JC/T402的有关规定,并涂两遍耐热防锈漆和两遍耐热面漆。

3.5.7预热器中耐火衬料必须按有关图纸的要求进行施工和验收。4

4试验方法

4.1对3.2.3c)中的焊缝渗漏检查,用煤油渗漏方法进行试验。JC/T465—2006

4.2对3.1.6中的焊缝质量,当采用超声波探伤时应达到GB11345中II级的要求;当采用射线探时应达到GB3323中III级的要求。5检验规则

5.1出厂条件

每台产品必须经制造厂检验部门检验确认合格,并签发合格证后方可出厂。5.1.1检验分类

产品检验分出厂检验和型式检验。5.1.2出厂检验

产品出厂前完成的检验项目有3.1~3.4条及6.1~6.2条。型式检验

有下列情况之一时,对标准中规定的全部技术要求应进行检验:新老产品转厂生产的试制定型鉴定:a

正式生产后,如结构、材料、工艺有较大改变可影响产品性能时b

正常生产时,积累15套产品后,应周期性进行一次检验;c)

产品长期停产后,恢复生产时;d)

出厂检验结果与上次型式检验有较大差异时;e)

国家质量监督机构提出型式检验要求时。5.2判定规则

5.2.1出厂检验项日按本标准5.1.2规定的项目进行检验,检验合格判定该台产品为合格:检验不合格判定该产品为不合格;型式检验项目应在出厂检验合格的产品中抽取一台,检验合格判定该台产品为合格:检验不合格判定该台产品为不合格。5.2.2按3.1.6的规定检验,探伤长度为每条焊缝长度的20%,T形接头处焊缝必须探伤。焊缝探伤不合格时,对该条焊缝应加倍长度检验,若再不合格时应100%检验。对不允许的缺陷应清除干净后进行补焊,并对该部位采用原探伤方法重新检验。5.2.3焊缝同一部位的返修次数应不超过两次,超过两次时,该焊缝应进行超声波检验,并符合GB11345中II级的要求,且返修部位和次数应在产品质量证明书中说明。6标志、包装、运输与储存

6.1产品应在明显而适当的位置固定产品标牌,其型式与尺寸应符合GB/T13306的规定,并标明下列内容:

产品名称、型号及标准代号;

出厂编号:

出厂日期:

d)制造厂名称:

e)商标。

6.2包装及随机技术文件应符合JC/T406的规定,并适应陆路、水路运输的要求。6.3安装使用前制造厂和用户均需妥善保管,防止锈蚀、损坏及变形5

中华人民共和国免费标准bzxz.net

建材行业标准

水泥工业用预热器分解炉系统装备技术条件JC/T465—2006

中国建材工业出版社出版

建筑材料工业技术监督研究中心(原国家建筑材料工业局标准化研究所)发行新华书店北京发行所发行各地新华书店经售地矿经研院印刷厂印刷

版权所有不得翻印

开本880×1230

印张0.75字数18千字

2006年12月第一次印刷

2006年12月第一版

印数1—1000

定价8.00元

书号:1580227.047

编号:0387

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18408—2006

中华人民共和国建材行业标准

JC/T465-2006

代替JC/T465-1992(1996)

水泥工业用预热器分解炉系统装备技术条件PreheaterandPrecalcinerforCementIndustry2006-08-19发布

2006-12-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件

3技术要求.

4试验方法,

5检验规则..

6标志、包装、运输与储存

JC/T465—2006

JC/T465—2006

本标准是对JC/T465一1992(1996)《水泥工业用预热器分解炉系统装备技术条件》进行的修订。本标准与JC/T465—1992(1996)相比,主要技术内容变化如下:随着设备的大型化,对标准中的部分数据进行了修改,如筒体段节的端面偏差,旧标准为固定数值,新标准更改为与筒体直径相关的参数;增加有关运输解体、校形、组对等要求一增加有关耐热铸钢件的技术要求内容:增加有关浇注料施工要求。

本标准自实施之日起代替JC/T465—1992(1996)《水泥工业用预热器分解炉系统装备技术条件》。本标准由中国建筑材料工业协会提出。本标准由国家建筑材料工业机械标准化技术委员会归口。本标准负责起草单位:天津水泥工业设计研究院中天仕名科技集团有限公司。本标准参加起草单位:中材国际南京水泥工业设计研究院、邯郸中材建设有限公司、成都建筑材料工业设计研究院。

本标准主要起草人:周昌华、李勇、姚丽英、曹烈英、桑晨香、高海峰。本标准所代替标准的历次版本发布情况为:—JC/T4651992(1996):

—JC/T465—1992。

1范围

水泥工业用预热器分解炉系统装备技术条件JC/T4652006

本标准规定了水泥工业用预热器分解炉系统装备(包括喂料室、旋风筒、风管、分解炉、下料管、膨胀节、锁风阀等)的技术要求、试验方法、检验规则、标志、包装、运输、贮存和安装等。本标准适用于水泥工业用预热器分解炉系统装备(以下简称“预热器分解炉”),也适用于其他预热器。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T7001998碳素结构钢

GB/T1184形状和位置公差未注公差值GB/T1804一2000一般公差、线性尺寸的末注公差值GB3274碳素结构钢和低合金结构钢热轧厚钢板和钢带GB3280不锈钢冷轧钢板

GB3323钢熔化焊对接接头射线照相和质量分级GB/T4237不锈钢热轧钢板

GB/T4238耐热钢板

GB/T8492—1987耐热钢铸件

GB11345钢焊缝手工超声波探伤方法和探伤结果分级GB/T13306标牌

JC/T402水泥机械涂漆防锈技术条件JC/T406水泥机械包装技术条件

JC/T532建材机械钢焊接件通用技术条件3技术要求

3.1基本要求

3.1.1预热器分解炉应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造、安装和使用。本标准、图样和技术文件未规定的技术要求,应符合建材行业、机电行业等有关通用标准的规定。3.1.2图样上切削加工面的未注尺寸公差的极限偏差应符合GB/T1804—2000中的m级的规定,形状和位置公差应符合GB/T1184中L级的规定。图样上非切削加工面的未注尺寸公差的极限偏差应符合GB/T1804中v级的规定。

3.1.3预热器分解炉所采用的材料中,碳素结构钢应不低于GB/T700一1998中Q235A的规定:钢板表面质量应符合GB3274的规定;耐热钢板应符合GB3280、GB/T4237、GB/T4238的有关规定;耐热钢铸件应符合GB/T8492—1987的有关规定。3.1.4焊接件应符合JC/T532的规定。3.1.5钢结构件表面应平整,不应有明显的锤痕、凸凹等缺陷。JC/T465—2006

3.1.6耐热钢件的焊缝质量(如:旋风简内筒、膨胀节的波节和内简、锁风阀的阀板、闸板阀的闸板、分料阀的阀板等)按4.2条款的方法进行实施和验收。3.1.7每批耐热钢件进厂,应经过化学成分和机械性能复验。首次使用的钢材制造前应进行试焊的工艺评定。

3.1.8旋风筒、风管、分解炉等大段节受运输条件限制时,经设计单位许可后,可作适当解体,必要时解体面增加对焊法兰,现场由安装单位进行校形并组对焊接。3.1.9出厂前,预热器大段节应配置支撑,以防止运输及吊装时部件变形。3.1.10现场制作旋风筒、风管、分解炉等大段节时,经设计单位许可后,可根据塔吊、安装空间、原材料因素适当解体,并配置支撑,以防止吊装时部件变形。3.1.11旋风简、风管、分解炉钢支承座与承载梁之间严格按图纸要求制作和安装,并采用钢制垫铁进行找正和调整,垫铁的尺寸应宽出支座受力面10mm。找正用的垫铁由安装单位现场制作。3.2主要零部件要求

3.2.1旋风简、风管和分解炉

旋风筒、风管和分解炉应符合如下标准:a)出厂简体段节,当筒体内径D≤5000mm时,端面偏差长≤2.5mm;当筒体内径D>5000mm时,端面偏差飞(0.5D/1000)mm(见图1)。筒体同一断面上的最大直径和最小直径之差,应不大于(3D/1000)mm,在托砖圈上、下200mm内为(2D/1000)mm:图1

任意段节的周长偏差为士(D/1000)mm;b)

筒体钢板和底座拼接钢板的焊缝对口错边量b(见图2):当5<10mm时,b≤1.5mm:当6》10mm时,b≤2mm;

纵向焊缝

环向焊缝

d)简体、顶盖和底座允许拼接,焊缝应错开,错开的最小距离应不小于钢板厚度的15倍。底座与各垫板接触面的焊缝和底座与筒体接触面的焊缝应铲平或磨平:简体对接纵向焊缝形成的棱角度E或E,用弦长L不小于400mm的样板检查(见图3),其最e)

大值:E=0.15+1,且E≤2mm:B=0.36+1,且E≤4mm:2

简体母线的直线度公差为简体高度的2/1000;f)

JC/T465-2006

与简体中心线平行的风口法兰面的平行度公差为3mm,法兰面的焊缝应磨平。下列尺寸之差(见g)

图4)为:a-a|≤4mm;1L-La|≤3mm图4

h)与筒体中心线平行的风口法兰面对简体中心线的平行度公差为:当L<4m时为3mm:当L≥4m时为4mn(Z为法兰面至简体中心线的距离,以下相同):顶盖挂砖用的工字钢,下料后必须进行校正,焊后相邻工字钢中心线的平行度公差和工字钢端)

面中心线与顶盖的垂直度公差均为1.5mm;简体内的托砖圈,焊后应平整,只允许上翘,其偏差为0。~2°;旋风简采用分片式铸件内筒时,制造厂必须对内筒进行试组装,内简铸件出厂前应严格检验,k)

不得有裂纹、砂眼和缩孔等影响强度的缺陷,确保现场顺利安装。3.2.2喂料室

喂料室应符合如下要求:

受运输条件限制时,经设计单位许可后,喂料室可适当解体,增设运输吊装用支撑,现场由安装单位进行校形并组对焊接:

喂料舌头应严格按图纸的要求进行制造和安装;b)

现场安装时,喂料室端面法兰与回转窑中心线垂直,该端面与回转窑进料口端面的距离应符合c)

设计要求:

以回转窑端面中心标高为基准,喂料室中心标高允许偏差值为土2mm。d)

JC/T4652006

3.2.3膨胀节

膨胀节应符合如下要求:

a)法兰的平面度公差:当d<1.5m时为2mm当d≥1.5m时为3mm(d为圆法兰外径或方法兰内口对角线长度):

b)上、下法兰面的平行度公差为4mm;对中心线的同轴度公差:当h<500mm时为Φ2mm,当h≥500mm时为Φ3mm(h为膨胀节高度):c)膨胀节的波节在制造、安装全过程中均要做好保护,其表面应平滑,不应有明显的凹凸不平、伤痕等缺陷。焊缝不应有渗漏;d)为保证膨胀节的设计膨胀间隙,打浇注料时应严格按照砌筑图要求的形状尺寸进行施工。3.2.4锁风阀

锁风阀应符合如下要求:

a)法兰的平面度公差为2mm:

b)上、下法兰面的平行度公差为3mm;对中心线的同轴度公差:当h<1000mm时为Φ2mm,当h≥1000mm时为Φ3mm(h为阀体高度):阀板与阀体接合面应接触良好,其缝隙应不大于1.5mm。组装后阀板必须摆动轻便灵活:c)

为保证阀板与衬料之间的设计要求间隙,打浇注料时应严格按照砌筑图要求的形状尺寸进行施d)

3.3试组装要求

3.3.1所有零部件必须检验合格,外购件、外协件必须有合格证明文件,或由制造厂检验合格后方可进行装配。

3.3.2旋风简、分解炉和风管等可分段节出厂。分段处的相关件应试组装,并在试组装部位打上0“,90,180”,270°的对应母线标记。3.3.3试组装后与筒体中心线平行的风口法兰面对筒体中线的平行度公差:当L<4m时为4mm;当L≥4m时为5mm。

3.3.4试组装后上、下法兰面的平行度公差为(0.6h/1000)mm:上、下法兰对简体中心线的同轴度公差为中(0.6h/1000)mm(h为上、下法兰面的距离)。3.3.5旋风筒内筒、膨胀节内筒、各种阀板和闸板应在该部件明显位置上打出耐热钢牌号的标记。3.4涂漆防锈要求

产品外表应该涂两遍耐热防锈漆和两遍耐热面漆,其表面除锈要求应符合JC/T402的有关规定,耐热钢件表面不应涂漆。

3.5安装要求

3.5.1安装前各零部件应该进行检查,如有变形应进行矫正,对因运输限制而进行的适当解体,安装单位首先要校形并组对焊接,然后按制造厂试组装的标记安装。3.5.2两个旋风简中心线、旋风筒与风管中心线、旋风筒与分解炉中心线的平行度公差为5mm,该距离尺寸偏差士3mm。

3.5.3上下连接两个部件的中心线、每级下料系统中的料管、膨胀节、锁风阀的中心线的同轴度公差为3mm。

3.5.4膨胀节安装应核对气流方向和料流方向,严禁以预拉的方法来补偿安装中出现的误差。系统安装完毕后,要拆去预拉用的螺栓。3.5.5锁风阀、闸板阀、分料阀、点火烟肉等的运动部件应灵活可靠。3.5.6现场焊接的部位应除锈,其表面除锈要求应符合JC/T402的有关规定,并涂两遍耐热防锈漆和两遍耐热面漆。

3.5.7预热器中耐火衬料必须按有关图纸的要求进行施工和验收。4

4试验方法

4.1对3.2.3c)中的焊缝渗漏检查,用煤油渗漏方法进行试验。JC/T465—2006

4.2对3.1.6中的焊缝质量,当采用超声波探伤时应达到GB11345中II级的要求;当采用射线探时应达到GB3323中III级的要求。5检验规则

5.1出厂条件

每台产品必须经制造厂检验部门检验确认合格,并签发合格证后方可出厂。5.1.1检验分类

产品检验分出厂检验和型式检验。5.1.2出厂检验

产品出厂前完成的检验项目有3.1~3.4条及6.1~6.2条。型式检验

有下列情况之一时,对标准中规定的全部技术要求应进行检验:新老产品转厂生产的试制定型鉴定:a

正式生产后,如结构、材料、工艺有较大改变可影响产品性能时b

正常生产时,积累15套产品后,应周期性进行一次检验;c)

产品长期停产后,恢复生产时;d)

出厂检验结果与上次型式检验有较大差异时;e)

国家质量监督机构提出型式检验要求时。5.2判定规则

5.2.1出厂检验项日按本标准5.1.2规定的项目进行检验,检验合格判定该台产品为合格:检验不合格判定该产品为不合格;型式检验项目应在出厂检验合格的产品中抽取一台,检验合格判定该台产品为合格:检验不合格判定该台产品为不合格。5.2.2按3.1.6的规定检验,探伤长度为每条焊缝长度的20%,T形接头处焊缝必须探伤。焊缝探伤不合格时,对该条焊缝应加倍长度检验,若再不合格时应100%检验。对不允许的缺陷应清除干净后进行补焊,并对该部位采用原探伤方法重新检验。5.2.3焊缝同一部位的返修次数应不超过两次,超过两次时,该焊缝应进行超声波检验,并符合GB11345中II级的要求,且返修部位和次数应在产品质量证明书中说明。6标志、包装、运输与储存

6.1产品应在明显而适当的位置固定产品标牌,其型式与尺寸应符合GB/T13306的规定,并标明下列内容:

产品名称、型号及标准代号;

出厂编号:

出厂日期:

d)制造厂名称:

e)商标。

6.2包装及随机技术文件应符合JC/T406的规定,并适应陆路、水路运输的要求。6.3安装使用前制造厂和用户均需妥善保管,防止锈蚀、损坏及变形5

中华人民共和国免费标准bzxz.net

建材行业标准

水泥工业用预热器分解炉系统装备技术条件JC/T465—2006

中国建材工业出版社出版

建筑材料工业技术监督研究中心(原国家建筑材料工业局标准化研究所)发行新华书店北京发行所发行各地新华书店经售地矿经研院印刷厂印刷

版权所有不得翻印

开本880×1230

印张0.75字数18千字

2006年12月第一次印刷

2006年12月第一版

印数1—1000

定价8.00元

书号:1580227.047

编号:0387

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。