MT/T 238.3-2006

基本信息

标准号: MT/T 238.3-2006

中文名称:悬臂式掘进机 第3部分:通用技术条件

标准类别:煤炭行业标准(MT)

标准状态:现行

发布日期:2006-08-19

实施日期:2006-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1219255

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.10巷道掘进和敷设管道设备

中标分类号:矿业>>矿山机械设备>>D92采掘设备

关联标准

替代情况:替代MT 238-1991

出版信息

出版社:煤炭工业出版社

页数:15页

标准价格:22.0 元

出版日期:2006-12-01

相关单位信息

起草人:刘建平、魏勇刚、余建华

起草单位:煤炭科学总院太原分院

提出单位:中国煤炭工业协会科技发展部

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本标准规定了悬臂式掘进机的术语和定义、要求、试验方法、检验规则以及标志、包装、运输及贮存。本标准适用于含有瓦斯、煤尘或其他爆炸性混合气体中作业的悬臂式掘进机,也适用于其他工程巷道中作业的同类掘进机。 MT/T 238.3-2006 悬臂式掘进机 第3部分:通用技术条件 MT/T238.3-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 73. 100. 10

备案号:18426—2006

中华人民共和国煤炭行业标准

MT/T238.3—2006

代替MT/T238-·1991

悬臂式掘进机

第3部分:通用技术条件

Boom-type roadheader-

Part 3: General technical condition2006-08-19发布

中华人民共和国国家发展和改革委员会2006-12-01实施

规范性引用文件

术讲和定义

试验方法

检验规则·

标志、包装、运输及贮存

MT/T238.3—2006

MT/T 238.3—2006

MT/238《悬臂式掘进机>分为四个部分:第-部分:设计导则;

第二部分,型式与参数;

第三部分:通用技术条件;

-第四部分:工业性试验规范。

本部分为MT/T238的第三部分,本部分是对标准MI/T238一1991《悬式掘进机通用技术条件》的修订,本部分代替MT/T238-1991,本部分与MT/T238—1991相比主要变化如下:修改了“名词术语\中“切割头”和“地隙”的定义。去掉原标准“岩石研磨系数”内容(1991版的3.5和3.10:本版的3.5和3.10);修改“技术要求”中基本参数数值,增加丫超特重机型;“基本结构”中增加了星轮式:“设计、试验”中增加「等效试验:修改测试空气粉尘浓度(1991版的4.1.1、4.2.2、4.3.2和4.5.13;本版的4.1.1、4.2.2.4.3.2和4.5.13);修改了液压系统空载试验的内容(1991版5.2表3中序号10;本版5.2表3中序号10)。本部分由中煤炭工业协会科技发展部提出。本部分由煤炭行业煤矿专用设备标雁化技术委员会归口。本部分由煤炭科学研究总院太原分院负贵起草。本部分主要起草人;刘建平、魏勇刚、余建华。本部分所代替标雅的历次版本发布情况为:--MT/T 238 1991.

1范围

悬臂式掘进机

第3部分:通用技术条件

MT/T 238.3—2006

本标准规定了悬臂式握进机的本语和定义、要求、试验方法、检验规则以及标志、包装、运输及贮存。本标推适用丁含有瓦斯、煤尘或其他爆炸性混合气体中作业的悬臂式掘进机(以下简称拥进机)也适用于其他工程巷道中作业的同类掘进机,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括谢误的内容)或修订版均不适用于木标准,然而,鼓励根据本标准达成协议的各力研究是否可使用这些文件的最新版本。凡是不注门期的引用文件,其最新版本适用于本标准。GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB3836.1---2000,cqVIEC60079-0.1998)

GB 3836.2

60079-1:1990)

爆炸性气体环境用电气设备

爆炸性气体环境用电气设备

GB3836.33

60079-7:1990)

第2部分:隔爆型\l(GB3836.22000,eqvIEC第3部分:增安型“。”GB3836.3—2000,cqvIEC(L3836.4爆炸性气体环境用电气设备第4部分:木质安全型\1\(GB3836.4-—2000eaV,JEC60079-11:1999)

GB/T12718·-2001矿用高强度圆环链《煤矿安全规程》

MT/T291.1—1998感臂式撕逆机传动齿轮箱检验规范3术语和定义

下列术谱和定义适用于本标准。3.1

悬臂式掘进机boom-typeroadlieader装有悬臂利切割头的撼迹机,

transverse cuiler-type roadhcader横轴式掘进机

切割头旋转轴线垂真于恩臂轴线的悬臂式掘进机,3.3

纵轴式掘进机longiludinaleuiter-typermadheader切制头旋转轴线与悬臂轴线重合的悬臂式掘进机。3.4

切割机构cutting unit

出切割头、齿轮箱、电动机、回转台等组成,具有破碎煤岩等物料功能的机构。

MT/T 238.3—2006

切割头cuttinghead

装有截齿,用于破碎煤岩等物料的部件。3.6

回转台

turret

实现切割机构水平摆动的支承装置,3.7

loading&conveyingmechanism

装运机构

装载和中间输送机的总称。

bearing bar unit

托梁装置

托起支护顶梁的装置

龙门高

gantry height

中间输送机中糖板上表面与机架之间的最小垂直距离。3.10

ground clearance of machine

机器最低部位距履带接地平面的距离3. 11

卧底深度

undercut

切割头可切割出低于履惜接地平面的最大深度。3.12

最小通过转弯半径minimumcurveradius掘进机在适应最大宽度巷道中转弯时,可通过巷道中心线最小半径。3.13

截齿损耗率

consumption rate of picks

切割每立方米实体煤岩等物料,截齿损耗的数晟,单位为把/立方求(实体)。3.14

单向抗压强度uniaxialcompressuresireagth煤或岩体试块在垂直层理单方珂上承受的压强,单位为MPa。4要求

4.1基本参数

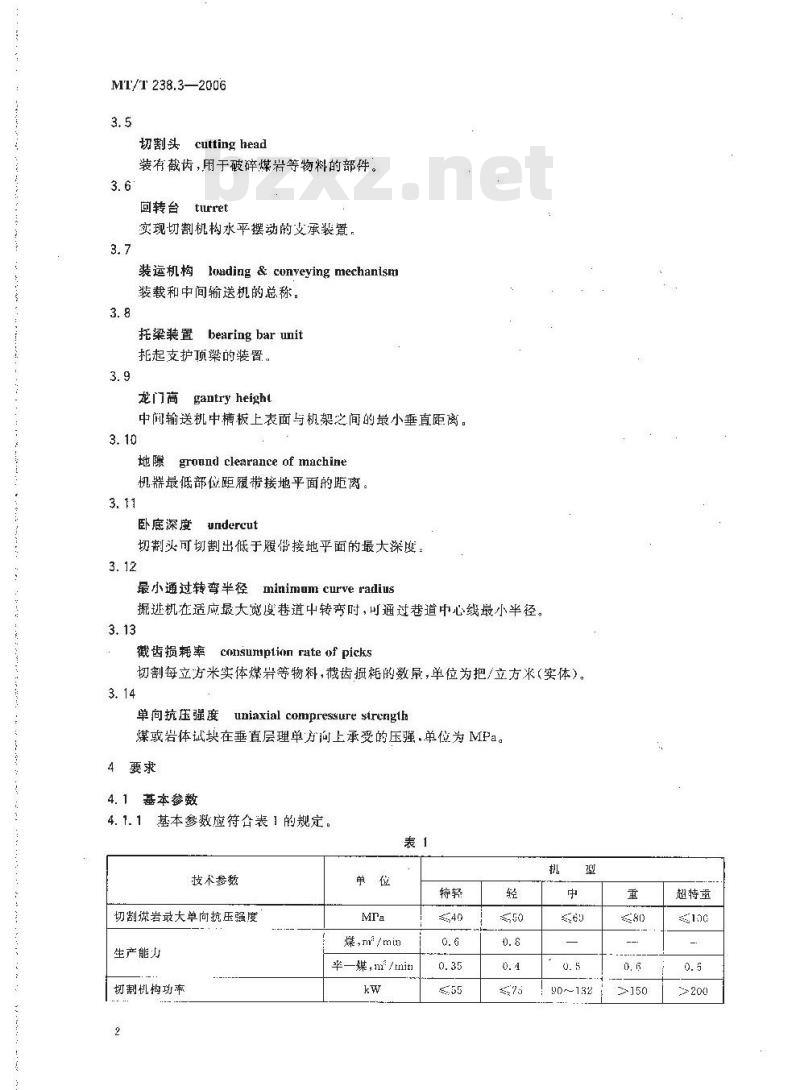

4.1.1基本参数应符合表1的规定,表1

技术参数

切割徕岩最大单向抗压强度

生产能力

切割机构功率

煤,m/min

半一煤,m/min

00~132

超特量

技术参数

适应1.作最大被度(绝对值)不小于可掘巷道断面

机重(不包括转截机)

表1(续)

5~12

4.1.2外形尺寸的制造偏差,应符合图1中标注的公差要求。C±10

切割机构:

装运机构;

行走机构;

液压蔡统:

电气系统;

除坐喷零系统,

6~16

MT/T238.3-—2006

超特重

10--32

单位为毫米

MT/T 238.3—2006

4. 1. 3质量误差不大于设计质量的 5%。4.1.4挪进机实测重心与设计重心在纵横两方间上的误差均不大于25 III4.1.5电气系统的供电电压根据设让要求可选择380V,660V1140V,3300V的电压等级,频率为50Hz。

4.2基本结构

4.2.1挪进机基本组成部分包括:划机构、装运机构、行走桃构、液压系统、电气系统、除尘喷雾系统等。

4.2.2基本结构形式为;切割机构为纵轴式或横轴式;行机构为履带式:装运机构为靶爪式或是轮式接中间刮钣输送机。

4.2.3掘进机应设有支护用的托梁装置。4.2.4掘避机应便于在并下拆装运输。4.2.5行走机构和装运机构,均应能正、反向转动。4.2.6液压系统和除尘喷雾系统的管作、阀类等应布置合理,采用可靠的防护措施。4.3设计、试验

4.3.1切割机构、装运机构、行走机构齿轮箱的传动机械强度安全系数应不小于2.5。刮板链的静强度安全系数的选择不应小于1.0.若为圆环链,应符合GB/T12718—2001的规定:4.3.2齿轮箱的耐久性试验,在额定的载荷和转速下连续运转,切制机构、装运机构不得低于1000h行走机构齿轮箱正、反向分别不得低于400h。齿轮箱的耐久卧试验符合MT/T291.1—1998的规定:或通过由国家授权的质捡中心检验认可的等效试验。等效试验方法另行舰定。4.3.3受动载和震动较强的元、部件重要联接螺栓,应有可靠的防松装置,锁紧扭矩值应有安全裕度,符合设计要求。

4.3.4履带接地长度和其巾心距之比一般推荐不大于1,5。4.3.5履带公称接地比压一般应不大于0.14MPa,对软底板应有适当的相应措施。4.3.6履带每个支重轮应能承受不小于掘进机50%重力的强度。4.3.7内喷雾系统额定压力不应低于3MPa.外馈雾系统的额定压力不应低于1.5MPa。4.4安全保护

4.4.1掘进机电气设备的设计、制造和使用,应符合下面标准和现行文件的规定。GB3836.1;

GB 3836.2;

CB3836.3;

GB 3836. 4:

《蝶矿安全规程》。

4.4.2所有电气设备应通过回家指定的检验单位的防爆检验和煤矿矿用产品安全标志检验,并取得防燥合格证和煤矿矿用产品安全标志:4.4.3掘进机应设有起动报警装置,起动前应发出起动警报。4.4.4掘进机应装有前照明灯和尾灯。4.4.5掘逝机行走机构应设有制动系统及必要的防滑保护装置4.4.6初割机构和装运机构的传动系统应设有过载保护装置。在板处于正常工作位置时,在它们之间不膨于涉。

4.4.7油泵和切割机构之间、转载机和装运机构之间的启、停顺序,在电控系统中应设有闭链装置。4.4.8液压系统应设有过滤装置,还应设压力、油温、决位显示和保护装置。4.4.9电控系统应设有紧急断电和闭锁装置。在非司机座位另一,应装有能紧急停止运转的按钮。所用电缆应有防护措施

MT/T238.3-2006

4.4.10掘逃机应设有内、外降尘喷雾系统,并装有过滤装置。内喷雾装置的使用水压不得小于3MPa,外喷雾装置的使用水压不得小于1.5MPa如果内喷雾装置的使用水压小于3MPa或无内喷雾装置则应使用外喷雾装置和除尘器。4.4.11掘进机应设置机载式烷断电仪或使携式甲烷检测报警仪。4. 5使用性能

掘进机应运转平稳,悬臂摆动灵活切头截齿应排列合理,更换方便,同一种裁齿应具有互换性。装运机构及履带机构的传动部件,齿轮箱应有可靠性高、寿命长的防水密封。履带的牵引力应能牵引转载机、爬越设计的规定斜坡和在其坡道上转向的能厅。中间刮板输送机链条应具有可伸缩的调整装置。中间输送机运转平稳,不得出现跳链、掉链、刮板别下现象。甜板链应能与链轮正常啮合。装运机构耙不(或显轮)下平面与铲板之间应有间隙.被此之间不允许有摩擦。液压系统及内、外喷雾系统应过行耐压试验,操作手摘接鞍钮、旋卸应动作灵活、可靠,操作方使齿轮箱在运转中各密封端盖、密过、箱体结合面等处均不得有灞现象。条齿轮箱、液压系统和轴承等,应按设计要求注入规定牌号的洲脂和油量,一般不得掺合使用。抵进机作业时,各齿轮箱的最高温度不得超过95℃,液压油箱中的油温一般不应超过70℃。掘进机作业时,机座位处空气中的粉尘浓度,应符合表2的规定。表2

粉少中游离 Si2

10~50

总粉尘

最高允许浓度

tng/tn*

呼吸性粉尘

4.5.14掘进机作业时,司机座位处的综合噪声值应不大丁90dB(A):空载试验综合噪声值应不大于95dB(A)

4.5.15掘进机应有明显的操作指示标牌。5试验方法

5.1测量项自、方法及稍度

5.1.1尺寸:用钢直尺钢卷尺测量,测虽精度控制布被测对象的0.2%以内。5.1.2质量:用拉力传感器或弹簧拉力计,用称重方式悬挂测量或用磅秤直接测量,测量精度控制在被测对象的1%以内。

5.1,3时间用秒表迹行测量,测量精控制在0.1s以内,5.1.4牵引力:用拉力传感器进行测量,测量精度控制在被测对象的2%以内。5.1.5角度:用角度尺进行测量,测量精度控制在1\以内。5.1.6油压和水压:用压力表或油压传感器进行测量,测量精度控制在0.1MPa以内。5.1.7

温度:用一般温度计或溢度传感器测量,测量精度控制在2℃以内,5. 1. 8

功率:用功率仪测量,测量精度控制在被测对象的2%以内。MT/T 238.3—2006

5.1.9噪声:用声级计的A档测量。5.1.10振动:用振动测试传感器测量重心:拥进机重心测层,参照图2、图3、图4按公式(1)、公式(2)和公式(3)计算5. 1. 11

式中:

E、L.B.E.C、h-

纵闻:é- (L/2-R·L/G)

横向: = B(2R—G)/2G

高度.h -.-(G.cosp.L—R.E)/Gsins一长度,单位为毫米(mm):

-掘进机质最,单位为干克(kg):R…-秤重所需之力,单位为于牛(kN);一称重倾角(不应小于15°)。5. 2试验项目、内容、方法及要求掘进机整机试验项目、内容、方法及要求见表3。表3

试验项目

据选机外形尺寸

抛进机质量

掘进机重心

内容和方法

按图1要求的尽进行测量

用称重法进行药机称重或分部件称重案计

测量重心方法按5,1.11进行

设计重心由掘进机技术文件给出图3

符合图 1中偏差的要求

误差不大于5死

纵向和横向误不人于25mml

试验项月

掘进机调整尺寸

悬臂左右探动行程

粑爪臂(望轮)和板

中间刮板输送机链条

限带链忌亚度

掘进机装配质望

检测悬臂滑道配合情况

h)检查齿和齿座的配合

表3(续)

内容和方法

测液压油缸的伸出尺寸确定纵轴线将悬臂置于橱进机纵翘线重合位置,测虽左右摆动行程

测调耙爪臂(里轮)下平面与铲板表面的问隙

使用机尾调装置调节刮板链条的张紧度

将撼进机架起,转动链轮,张紧股带上链,测量下链的悬垂度

MT/T 238.3-2006

左侧和右侧摆动行程差不大于

间隙应为2.0~5.5mm,且不允

许有局部摩擦

应保证萨板摆动时,链轮仍能正

确合和平稳运转

股应为50~70mz

检测滑道配会间,月测接合面接触:应符合设计要求

用任意三个截齿在任意三个齿座中装拆,检查配合松紧度和五换性

检查管道电缆的激设!目查油管,水管、电缆效设质量和防护质量

d)检查重要螺扭矩

检查标滤、标牌

格查各保护装置标志、

检查油漆质量

空载试验前检查

检查湘位

检查操纵手柄及按钮

调定液压系统盟流阀

d)调症除尘喷雾系统压力

川扭力扳手检测受动载或振动较人的重婴紧固螺栓扭炬值

日检标志、标牌的制造、安装质量松紧适度,有五接性,拆装方使,转动双活

应符合设计要求。排列格齐,无

干涉,拆装方便

应符合设计要求

指示明确、清晰、正确,质量符合设计要求

月检甲烷断电仪和瓦斯断电仪或甲烷符合设计要求风电闭锁装置,急停按钮

目检漆表面的均勾性,皱皮、污浊度、擦漆囊面应均勾、无明显的被皮伤等状况

擦伤、露底、污独等现象

观察油标或旧探尺检查各齿轮猎和液压系统油箱的油位

检查各电气、机械、液压揉纵乎病及接钮动作是否灵活可靠,所在位置是否正确

起动油泵,操纵液压系统和各回路操纵阿,使回路中某油缸至极限位置(液压马达应使其制动)观案系统和各回路的溢流阀开房时的压力值

起动除尘喷雾泵,分别关闭内、外喷雾系统的出水管阀门,观察各安全阀开启时的压力值

检在抛进机前照明灯和

检查掘进机起动报替装置

通电或按下锻明按钮

按下掘进机起动按钮

按下报暂擎铃

应符合设计要求

应符合设计要求,各手钙居于中位或起动前应居于的位置

应符合设计要求,并做记录

应符合设计要求,并做记录,并

测试井下喷雾效果

前后居灯亮

掘进机切割电机起动时伴有 8-

10%预警铃声直至切制电机起动

MT/T 238.3---2006

试验项目

切制机构空戴试验

:)空运转试验

b)悬臂摆效时间试验

装运机构空载试验

空运转试验

铲极灵活性试验

甚与遂机构安金

耙爪堵转试验

行走机构牢载试验

空运转试验

h)行试验

转问试验

坊率测定

通过转弯半径测延

最大牵引力试验

爬坡试验

制动试验

表3(续)

内容和方法

汗动切机构动机,将悬臂置于水平!测录各个位置功率变化情况,最大空载功率不大丁额定功率的

位置、上下极限位置,各运转不少于30mi:划可变速,各挡均按此方滤试验,在水平位暨再反向运转 IC inin15光,电动机,齿轮箱等运转平

稳,无异常声响及避热现象

测录各行程所蒂时间,计算均

将悬臂分别置于水平位晋上、于板限位置,从侧极潮到另一侧端摆动全行程分别不少3次

刮板链张紧适度,将铲板置子正中位皆,左腋限位置,右极眼置,以上三种情况又分上中下三个位暨。在几个位量上每次正向运转 5 min,正向运转共45 min在正中位置上,每次再反问运转5mit,反向共运转15min

铲板无左石摆动功能时,只作上、中、下一个位置试验

在空运转试验中,铲板作上下、左右动作,全行程各不少上5 次

铲板置于正常工作位置,悬臂置于卧底位暨,卡动装运祖构.横问摆动悬臂用下往耙张(或星轮),开动把不(或显轮),使离合器打泻,试验5 软(液压驱动除外)

值,应符合设计要求,误差上1 s在各J说下运转正常·无卡阳现

象和撞击声运转活,工作平

稳、并测录各位置空载功率(液

压马达应记录压力)

动作灵活无卡阻现象及撞击声

两者不袭生下涉现象。有随于涉安全装置时,动作准确、灵缴、可靠

测录功率(液压驱动除外)变化

曲线,打滑时间及平稳性,应符台设计要求

履带链强紧适度,将掘进机架起来,正、测录左、右驱动装置的空载功反间各运转 30 min

在永泥、煤矿衣混合制作的路面上(以下试验按此路面)前进、后退各行驶,25 :m,并记录时间

原地转间90°,左右各转3次

分别在行驶试验和转向试验中测定用标杆标出巷道宽度,测定划进凯转向0时的通过转弯半径

将进机呼牵引杆相连接,使牵引杆作率,主从动链轮应传动平稳,不得有报动、冲击现象(液压马达测压力值)

测录平均速度和跑偏量,其偏

低不大于5%

转向灵活,无脱链、链及异常

分别测录前进,后退、左转、右转四种工况下的功率

应符合设订要求

诞录全过程驱动装骨功率,其值用线与地面平行,并通过据进机重心,!向前开动直至展带打滑

在设计的最人报度上并动掘进机前进底退各3次

在设让规定的最人坡度上制动,然后月率引杆施加外小向下牵引,使掘进机下滑应符合设计要求:测录牵引不

小设许值

测录全过程驱动装置功率,应符合设计要求

测录打滑时外力的临界值应符

合设计要求

试验项目

获压系统究载试验

)空运转试验

b)耐压试验

)油征穿载试验

密封性能试验

电气系统空载试验

除尘喷雾系统荫压及喷雾效

果城验

密封性能检查

空薪碟声测定

表·3(续)

内穿和方法www.bzxz.net

换向阀手柄罩中间置,系统空运转i,后幽各于柄(按钮),分纵

动作均不少于 10 次;总逐转时间不少于60 min

在液压系统运转中,油箱油湿达50℃时做耐压试验,当系统额延压力小于或等于 16 MPa时,试验压力为额定床力的1. 5倍;当系统额定乐力大于 1G MPa时,鼠验乐力为额定压力的1, 25倍,保压均为3 mi1;各油征回路耐压试验时,在油征两极限位晋进行;羧压马达回路耐压试验应将液压马达回油管堵塞开动油泵,操纵液压操作阀,各油缸全行程往复动作均不少于 3 次

(1)将忌臂置于水平位置,铲板居正中的E极限位置,分别测母油短活塞杆收缩或伸长母:

(2)将起重油缸行程全部伸出,顶起机器,分别测旦其收缩望

在以上各乱构空载试验过程中,观察电气系统的操作功能,动作的炎皱性、可靠性、准确性、电动机的性能和:1.作平稳性等

接逊除尘喷雾系统,川节流装受调节系统至额定压力的 1. 5 倍,保压 3 min,随后接通喷再将玉力调至额定值。施转切割头,试验喷雾效果

MT/T 238.3—2006

运转正带油泵外壳猛升不大士

20℃:若有传动箱,油池温度不

大}45,测录液比系统空功

率,其值不大于痴定功率的

16%,若采用电磁阀、先导阀等,空载功率应符合设计要求

液压系统中不得有渗漏及损坏

测录各症血动作过程中的空载

压力,应符合设计要求

在同一温度下,12 h 油缸流塞杆收缩或伸长望不大于 5 int

各控制于柄、接缸灵活可靠,标

牌指示内容应与实际功能利动

作一致,各电动机工作正常,绝

缘温升、空载电流等应豹合设计要求

不得有渗漏和损坏现象,喷勝无

堵辈,喷等均句。符合设计要求(1)在运转中检查各齿轮箱轴密封盖出不褐有渗漏剂松动现象轴密过,箱虾装会面等:

(2)检查放泄堵,放水堵等;

(3)检查液压系统,除尘喷雾系统各元件及管路

分别并动切割机构、装运机构,行走机噪击值不超过;划制机构85 lB构,在司机座位处分别进行测定:(A),装运机构 93 dB(A);行走

:机构 75 edB(A)综合噪声值 95全部并动;在机座位处,高度为85Cn半径为500I范同处测量d(A)噪点

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18426—2006

中华人民共和国煤炭行业标准

MT/T238.3—2006

代替MT/T238-·1991

悬臂式掘进机

第3部分:通用技术条件

Boom-type roadheader-

Part 3: General technical condition2006-08-19发布

中华人民共和国国家发展和改革委员会2006-12-01实施

规范性引用文件

术讲和定义

试验方法

检验规则·

标志、包装、运输及贮存

MT/T238.3—2006

MT/T 238.3—2006

MT/238《悬臂式掘进机>分为四个部分:第-部分:设计导则;

第二部分,型式与参数;

第三部分:通用技术条件;

-第四部分:工业性试验规范。

本部分为MT/T238的第三部分,本部分是对标准MI/T238一1991《悬式掘进机通用技术条件》的修订,本部分代替MT/T238-1991,本部分与MT/T238—1991相比主要变化如下:修改了“名词术语\中“切割头”和“地隙”的定义。去掉原标准“岩石研磨系数”内容(1991版的3.5和3.10:本版的3.5和3.10);修改“技术要求”中基本参数数值,增加丫超特重机型;“基本结构”中增加了星轮式:“设计、试验”中增加「等效试验:修改测试空气粉尘浓度(1991版的4.1.1、4.2.2、4.3.2和4.5.13;本版的4.1.1、4.2.2.4.3.2和4.5.13);修改了液压系统空载试验的内容(1991版5.2表3中序号10;本版5.2表3中序号10)。本部分由中煤炭工业协会科技发展部提出。本部分由煤炭行业煤矿专用设备标雁化技术委员会归口。本部分由煤炭科学研究总院太原分院负贵起草。本部分主要起草人;刘建平、魏勇刚、余建华。本部分所代替标雅的历次版本发布情况为:--MT/T 238 1991.

1范围

悬臂式掘进机

第3部分:通用技术条件

MT/T 238.3—2006

本标准规定了悬臂式握进机的本语和定义、要求、试验方法、检验规则以及标志、包装、运输及贮存。本标推适用丁含有瓦斯、煤尘或其他爆炸性混合气体中作业的悬臂式掘进机(以下简称拥进机)也适用于其他工程巷道中作业的同类掘进机,2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括谢误的内容)或修订版均不适用于木标准,然而,鼓励根据本标准达成协议的各力研究是否可使用这些文件的最新版本。凡是不注门期的引用文件,其最新版本适用于本标准。GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB3836.1---2000,cqVIEC60079-0.1998)

GB 3836.2

60079-1:1990)

爆炸性气体环境用电气设备

爆炸性气体环境用电气设备

GB3836.33

60079-7:1990)

第2部分:隔爆型\l(GB3836.22000,eqvIEC第3部分:增安型“。”GB3836.3—2000,cqvIEC(L3836.4爆炸性气体环境用电气设备第4部分:木质安全型\1\(GB3836.4-—2000eaV,JEC60079-11:1999)

GB/T12718·-2001矿用高强度圆环链《煤矿安全规程》

MT/T291.1—1998感臂式撕逆机传动齿轮箱检验规范3术语和定义

下列术谱和定义适用于本标准。3.1

悬臂式掘进机boom-typeroadlieader装有悬臂利切割头的撼迹机,

transverse cuiler-type roadhcader横轴式掘进机

切割头旋转轴线垂真于恩臂轴线的悬臂式掘进机,3.3

纵轴式掘进机longiludinaleuiter-typermadheader切制头旋转轴线与悬臂轴线重合的悬臂式掘进机。3.4

切割机构cutting unit

出切割头、齿轮箱、电动机、回转台等组成,具有破碎煤岩等物料功能的机构。

MT/T 238.3—2006

切割头cuttinghead

装有截齿,用于破碎煤岩等物料的部件。3.6

回转台

turret

实现切割机构水平摆动的支承装置,3.7

loading&conveyingmechanism

装运机构

装载和中间输送机的总称。

bearing bar unit

托梁装置

托起支护顶梁的装置

龙门高

gantry height

中间输送机中糖板上表面与机架之间的最小垂直距离。3.10

ground clearance of machine

机器最低部位距履带接地平面的距离3. 11

卧底深度

undercut

切割头可切割出低于履惜接地平面的最大深度。3.12

最小通过转弯半径minimumcurveradius掘进机在适应最大宽度巷道中转弯时,可通过巷道中心线最小半径。3.13

截齿损耗率

consumption rate of picks

切割每立方米实体煤岩等物料,截齿损耗的数晟,单位为把/立方求(实体)。3.14

单向抗压强度uniaxialcompressuresireagth煤或岩体试块在垂直层理单方珂上承受的压强,单位为MPa。4要求

4.1基本参数

4.1.1基本参数应符合表1的规定,表1

技术参数

切割徕岩最大单向抗压强度

生产能力

切割机构功率

煤,m/min

半一煤,m/min

00~132

超特量

技术参数

适应1.作最大被度(绝对值)不小于可掘巷道断面

机重(不包括转截机)

表1(续)

5~12

4.1.2外形尺寸的制造偏差,应符合图1中标注的公差要求。C±10

切割机构:

装运机构;

行走机构;

液压蔡统:

电气系统;

除坐喷零系统,

6~16

MT/T238.3-—2006

超特重

10--32

单位为毫米

MT/T 238.3—2006

4. 1. 3质量误差不大于设计质量的 5%。4.1.4挪进机实测重心与设计重心在纵横两方间上的误差均不大于25 III4.1.5电气系统的供电电压根据设让要求可选择380V,660V1140V,3300V的电压等级,频率为50Hz。

4.2基本结构

4.2.1挪进机基本组成部分包括:划机构、装运机构、行走桃构、液压系统、电气系统、除尘喷雾系统等。

4.2.2基本结构形式为;切割机构为纵轴式或横轴式;行机构为履带式:装运机构为靶爪式或是轮式接中间刮钣输送机。

4.2.3掘进机应设有支护用的托梁装置。4.2.4掘避机应便于在并下拆装运输。4.2.5行走机构和装运机构,均应能正、反向转动。4.2.6液压系统和除尘喷雾系统的管作、阀类等应布置合理,采用可靠的防护措施。4.3设计、试验

4.3.1切割机构、装运机构、行走机构齿轮箱的传动机械强度安全系数应不小于2.5。刮板链的静强度安全系数的选择不应小于1.0.若为圆环链,应符合GB/T12718—2001的规定:4.3.2齿轮箱的耐久性试验,在额定的载荷和转速下连续运转,切制机构、装运机构不得低于1000h行走机构齿轮箱正、反向分别不得低于400h。齿轮箱的耐久卧试验符合MT/T291.1—1998的规定:或通过由国家授权的质捡中心检验认可的等效试验。等效试验方法另行舰定。4.3.3受动载和震动较强的元、部件重要联接螺栓,应有可靠的防松装置,锁紧扭矩值应有安全裕度,符合设计要求。

4.3.4履带接地长度和其巾心距之比一般推荐不大于1,5。4.3.5履带公称接地比压一般应不大于0.14MPa,对软底板应有适当的相应措施。4.3.6履带每个支重轮应能承受不小于掘进机50%重力的强度。4.3.7内喷雾系统额定压力不应低于3MPa.外馈雾系统的额定压力不应低于1.5MPa。4.4安全保护

4.4.1掘进机电气设备的设计、制造和使用,应符合下面标准和现行文件的规定。GB3836.1;

GB 3836.2;

CB3836.3;

GB 3836. 4:

《蝶矿安全规程》。

4.4.2所有电气设备应通过回家指定的检验单位的防爆检验和煤矿矿用产品安全标志检验,并取得防燥合格证和煤矿矿用产品安全标志:4.4.3掘进机应设有起动报警装置,起动前应发出起动警报。4.4.4掘进机应装有前照明灯和尾灯。4.4.5掘逝机行走机构应设有制动系统及必要的防滑保护装置4.4.6初割机构和装运机构的传动系统应设有过载保护装置。在板处于正常工作位置时,在它们之间不膨于涉。

4.4.7油泵和切割机构之间、转载机和装运机构之间的启、停顺序,在电控系统中应设有闭链装置。4.4.8液压系统应设有过滤装置,还应设压力、油温、决位显示和保护装置。4.4.9电控系统应设有紧急断电和闭锁装置。在非司机座位另一,应装有能紧急停止运转的按钮。所用电缆应有防护措施

MT/T238.3-2006

4.4.10掘逃机应设有内、外降尘喷雾系统,并装有过滤装置。内喷雾装置的使用水压不得小于3MPa,外喷雾装置的使用水压不得小于1.5MPa如果内喷雾装置的使用水压小于3MPa或无内喷雾装置则应使用外喷雾装置和除尘器。4.4.11掘进机应设置机载式烷断电仪或使携式甲烷检测报警仪。4. 5使用性能

掘进机应运转平稳,悬臂摆动灵活切头截齿应排列合理,更换方便,同一种裁齿应具有互换性。装运机构及履带机构的传动部件,齿轮箱应有可靠性高、寿命长的防水密封。履带的牵引力应能牵引转载机、爬越设计的规定斜坡和在其坡道上转向的能厅。中间刮板输送机链条应具有可伸缩的调整装置。中间输送机运转平稳,不得出现跳链、掉链、刮板别下现象。甜板链应能与链轮正常啮合。装运机构耙不(或显轮)下平面与铲板之间应有间隙.被此之间不允许有摩擦。液压系统及内、外喷雾系统应过行耐压试验,操作手摘接鞍钮、旋卸应动作灵活、可靠,操作方使齿轮箱在运转中各密封端盖、密过、箱体结合面等处均不得有灞现象。条齿轮箱、液压系统和轴承等,应按设计要求注入规定牌号的洲脂和油量,一般不得掺合使用。抵进机作业时,各齿轮箱的最高温度不得超过95℃,液压油箱中的油温一般不应超过70℃。掘进机作业时,机座位处空气中的粉尘浓度,应符合表2的规定。表2

粉少中游离 Si2

10~50

总粉尘

最高允许浓度

tng/tn*

呼吸性粉尘

4.5.14掘进机作业时,司机座位处的综合噪声值应不大丁90dB(A):空载试验综合噪声值应不大于95dB(A)

4.5.15掘进机应有明显的操作指示标牌。5试验方法

5.1测量项自、方法及稍度

5.1.1尺寸:用钢直尺钢卷尺测量,测虽精度控制布被测对象的0.2%以内。5.1.2质量:用拉力传感器或弹簧拉力计,用称重方式悬挂测量或用磅秤直接测量,测量精度控制在被测对象的1%以内。

5.1,3时间用秒表迹行测量,测量精控制在0.1s以内,5.1.4牵引力:用拉力传感器进行测量,测量精度控制在被测对象的2%以内。5.1.5角度:用角度尺进行测量,测量精度控制在1\以内。5.1.6油压和水压:用压力表或油压传感器进行测量,测量精度控制在0.1MPa以内。5.1.7

温度:用一般温度计或溢度传感器测量,测量精度控制在2℃以内,5. 1. 8

功率:用功率仪测量,测量精度控制在被测对象的2%以内。MT/T 238.3—2006

5.1.9噪声:用声级计的A档测量。5.1.10振动:用振动测试传感器测量重心:拥进机重心测层,参照图2、图3、图4按公式(1)、公式(2)和公式(3)计算5. 1. 11

式中:

E、L.B.E.C、h-

纵闻:é- (L/2-R·L/G)

横向: = B(2R—G)/2G

高度.h -.-(G.cosp.L—R.E)/Gsins一长度,单位为毫米(mm):

-掘进机质最,单位为干克(kg):R…-秤重所需之力,单位为于牛(kN);一称重倾角(不应小于15°)。5. 2试验项目、内容、方法及要求掘进机整机试验项目、内容、方法及要求见表3。表3

试验项目

据选机外形尺寸

抛进机质量

掘进机重心

内容和方法

按图1要求的尽进行测量

用称重法进行药机称重或分部件称重案计

测量重心方法按5,1.11进行

设计重心由掘进机技术文件给出图3

符合图 1中偏差的要求

误差不大于5死

纵向和横向误不人于25mml

试验项月

掘进机调整尺寸

悬臂左右探动行程

粑爪臂(望轮)和板

中间刮板输送机链条

限带链忌亚度

掘进机装配质望

检测悬臂滑道配合情况

h)检查齿和齿座的配合

表3(续)

内容和方法

测液压油缸的伸出尺寸确定纵轴线将悬臂置于橱进机纵翘线重合位置,测虽左右摆动行程

测调耙爪臂(里轮)下平面与铲板表面的问隙

使用机尾调装置调节刮板链条的张紧度

将撼进机架起,转动链轮,张紧股带上链,测量下链的悬垂度

MT/T 238.3-2006

左侧和右侧摆动行程差不大于

间隙应为2.0~5.5mm,且不允

许有局部摩擦

应保证萨板摆动时,链轮仍能正

确合和平稳运转

股应为50~70mz

检测滑道配会间,月测接合面接触:应符合设计要求

用任意三个截齿在任意三个齿座中装拆,检查配合松紧度和五换性

检查管道电缆的激设!目查油管,水管、电缆效设质量和防护质量

d)检查重要螺扭矩

检查标滤、标牌

格查各保护装置标志、

检查油漆质量

空载试验前检查

检查湘位

检查操纵手柄及按钮

调定液压系统盟流阀

d)调症除尘喷雾系统压力

川扭力扳手检测受动载或振动较人的重婴紧固螺栓扭炬值

日检标志、标牌的制造、安装质量松紧适度,有五接性,拆装方使,转动双活

应符合设计要求。排列格齐,无

干涉,拆装方便

应符合设计要求

指示明确、清晰、正确,质量符合设计要求

月检甲烷断电仪和瓦斯断电仪或甲烷符合设计要求风电闭锁装置,急停按钮

目检漆表面的均勾性,皱皮、污浊度、擦漆囊面应均勾、无明显的被皮伤等状况

擦伤、露底、污独等现象

观察油标或旧探尺检查各齿轮猎和液压系统油箱的油位

检查各电气、机械、液压揉纵乎病及接钮动作是否灵活可靠,所在位置是否正确

起动油泵,操纵液压系统和各回路操纵阿,使回路中某油缸至极限位置(液压马达应使其制动)观案系统和各回路的溢流阀开房时的压力值

起动除尘喷雾泵,分别关闭内、外喷雾系统的出水管阀门,观察各安全阀开启时的压力值

检在抛进机前照明灯和

检查掘进机起动报替装置

通电或按下锻明按钮

按下掘进机起动按钮

按下报暂擎铃

应符合设计要求

应符合设计要求,各手钙居于中位或起动前应居于的位置

应符合设计要求,并做记录

应符合设计要求,并做记录,并

测试井下喷雾效果

前后居灯亮

掘进机切割电机起动时伴有 8-

10%预警铃声直至切制电机起动

MT/T 238.3---2006

试验项目

切制机构空戴试验

:)空运转试验

b)悬臂摆效时间试验

装运机构空载试验

空运转试验

铲极灵活性试验

甚与遂机构安金

耙爪堵转试验

行走机构牢载试验

空运转试验

h)行试验

转问试验

坊率测定

通过转弯半径测延

最大牵引力试验

爬坡试验

制动试验

表3(续)

内容和方法

汗动切机构动机,将悬臂置于水平!测录各个位置功率变化情况,最大空载功率不大丁额定功率的

位置、上下极限位置,各运转不少于30mi:划可变速,各挡均按此方滤试验,在水平位暨再反向运转 IC inin15光,电动机,齿轮箱等运转平

稳,无异常声响及避热现象

测录各行程所蒂时间,计算均

将悬臂分别置于水平位晋上、于板限位置,从侧极潮到另一侧端摆动全行程分别不少3次

刮板链张紧适度,将铲板置子正中位皆,左腋限位置,右极眼置,以上三种情况又分上中下三个位暨。在几个位量上每次正向运转 5 min,正向运转共45 min在正中位置上,每次再反问运转5mit,反向共运转15min

铲板无左石摆动功能时,只作上、中、下一个位置试验

在空运转试验中,铲板作上下、左右动作,全行程各不少上5 次

铲板置于正常工作位置,悬臂置于卧底位暨,卡动装运祖构.横问摆动悬臂用下往耙张(或星轮),开动把不(或显轮),使离合器打泻,试验5 软(液压驱动除外)

值,应符合设计要求,误差上1 s在各J说下运转正常·无卡阳现

象和撞击声运转活,工作平

稳、并测录各位置空载功率(液

压马达应记录压力)

动作灵活无卡阻现象及撞击声

两者不袭生下涉现象。有随于涉安全装置时,动作准确、灵缴、可靠

测录功率(液压驱动除外)变化

曲线,打滑时间及平稳性,应符台设计要求

履带链强紧适度,将掘进机架起来,正、测录左、右驱动装置的空载功反间各运转 30 min

在永泥、煤矿衣混合制作的路面上(以下试验按此路面)前进、后退各行驶,25 :m,并记录时间

原地转间90°,左右各转3次

分别在行驶试验和转向试验中测定用标杆标出巷道宽度,测定划进凯转向0时的通过转弯半径

将进机呼牵引杆相连接,使牵引杆作率,主从动链轮应传动平稳,不得有报动、冲击现象(液压马达测压力值)

测录平均速度和跑偏量,其偏

低不大于5%

转向灵活,无脱链、链及异常

分别测录前进,后退、左转、右转四种工况下的功率

应符合设订要求

诞录全过程驱动装骨功率,其值用线与地面平行,并通过据进机重心,!向前开动直至展带打滑

在设计的最人报度上并动掘进机前进底退各3次

在设让规定的最人坡度上制动,然后月率引杆施加外小向下牵引,使掘进机下滑应符合设计要求:测录牵引不

小设许值

测录全过程驱动装置功率,应符合设计要求

测录打滑时外力的临界值应符

合设计要求

试验项目

获压系统究载试验

)空运转试验

b)耐压试验

)油征穿载试验

密封性能试验

电气系统空载试验

除尘喷雾系统荫压及喷雾效

果城验

密封性能检查

空薪碟声测定

表·3(续)

内穿和方法www.bzxz.net

换向阀手柄罩中间置,系统空运转i,后幽各于柄(按钮),分纵

动作均不少于 10 次;总逐转时间不少于60 min

在液压系统运转中,油箱油湿达50℃时做耐压试验,当系统额延压力小于或等于 16 MPa时,试验压力为额定床力的1. 5倍;当系统额定乐力大于 1G MPa时,鼠验乐力为额定压力的1, 25倍,保压均为3 mi1;各油征回路耐压试验时,在油征两极限位晋进行;羧压马达回路耐压试验应将液压马达回油管堵塞开动油泵,操纵液压操作阀,各油缸全行程往复动作均不少于 3 次

(1)将忌臂置于水平位置,铲板居正中的E极限位置,分别测母油短活塞杆收缩或伸长母:

(2)将起重油缸行程全部伸出,顶起机器,分别测旦其收缩望

在以上各乱构空载试验过程中,观察电气系统的操作功能,动作的炎皱性、可靠性、准确性、电动机的性能和:1.作平稳性等

接逊除尘喷雾系统,川节流装受调节系统至额定压力的 1. 5 倍,保压 3 min,随后接通喷再将玉力调至额定值。施转切割头,试验喷雾效果

MT/T 238.3—2006

运转正带油泵外壳猛升不大士

20℃:若有传动箱,油池温度不

大}45,测录液比系统空功

率,其值不大于痴定功率的

16%,若采用电磁阀、先导阀等,空载功率应符合设计要求

液压系统中不得有渗漏及损坏

测录各症血动作过程中的空载

压力,应符合设计要求

在同一温度下,12 h 油缸流塞杆收缩或伸长望不大于 5 int

各控制于柄、接缸灵活可靠,标

牌指示内容应与实际功能利动

作一致,各电动机工作正常,绝

缘温升、空载电流等应豹合设计要求

不得有渗漏和损坏现象,喷勝无

堵辈,喷等均句。符合设计要求(1)在运转中检查各齿轮箱轴密封盖出不褐有渗漏剂松动现象轴密过,箱虾装会面等:

(2)检查放泄堵,放水堵等;

(3)检查液压系统,除尘喷雾系统各元件及管路

分别并动切割机构、装运机构,行走机噪击值不超过;划制机构85 lB构,在司机座位处分别进行测定:(A),装运机构 93 dB(A);行走

:机构 75 edB(A)综合噪声值 95全部并动;在机座位处,高度为85Cn半径为500I范同处测量d(A)噪点

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。