MT/T 188.1-2006

基本信息

标准号: MT/T 188.1-2006

中文名称:煤矿用乳化液泵站 第1部分 :泵站

标准类别:煤炭行业标准(MT)

标准状态:现行

发布日期:2006-08-19

实施日期:2006-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3807015

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.10巷道掘进和敷设管道设备

中标分类号:矿业>>矿山机械设备>>D91建井设备

关联标准

替代情况:替代MT 188-1988

出版信息

出版社:中国煤炭工业出版社

页数:9页

标准价格:14.0 元

出版日期:2006-12-01

相关单位信息

起草人:余建华、张志珍、曾凡卓、顾克均、郑企、华法兴、杨勇、李武

起草单位:煤炭科学总院太原分院

提出单位:中国煤矿工业协会

发布部门:中华人民共和国国家发展和改革委员会

标准简介

MT/T188的本部分规定了煤矿用乳化液泵站(以下简称泵站)的术语和定义、产品分类、要求、试验方法、检验规则、标志、包装和贮存。本部分适用于煤矿井下以高含水液压液(含乳化液)为工作介质的乳化液泵站,也适用于煤矿井下以清水为工作介质的喷雾灭尘泵站和注水泵站。 MT/T 188.1-2006 煤矿用乳化液泵站 第1部分 :泵站 MT/T188.1-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS73.100.10

备案号:18428—2006

中华人民共和国煤炭行业标准

MT/T188.1-2006

代替MT188-1988

煤矿用乳化液泵站

第1部分:泵站

Emulsionpumpstationforcoalmine-Part 1:Pump station

2006-08-19发布

中华人民共和国国家发展和改革委员会2006-12-01实施

MT/T188《煤矿用乳化液泵站》分为五个部分:第1部分:泵站;

一第2部分:乳化液泵;

第3部分:卸载阀技术条件;

-第4部分:过滤器技术条件;

第5部分:安全阀技术条件。

本部分为MT/T188的第1部分。

MT/T188.1—2006

本部分是对MT188—1988的修订,本部分代替MT1881988中乳化液箱和泵站系统部分,废止MT188—1988。

本部分与MT188--1988相比主要变化如下:修改了公称流量和公称容量等技术指标(1988年版的5.3.2和9.3本版的4.3.2和4.3.3);修改了试验方法(1988年版的第11章;本版的第6章);修改了检验规则(1988年版的第12章;本版的第7章)。本部分由中国煤炭工业协会科技发展部提出。本部分由煤炭行业煤矿专用设备标准化技术委员会归口。本部分由煤炭科学研究总院太原分院负责起草,无锡煤矿机械厂有限公司、无锡威顺煤矿机械有限公司、南京六合煤矿机械有限责任公司、温州江南矿业有限公司、浙江中煤矿业有限公司参加起草。本部分主要起草人:余建华、张志珍、曾凡卓、顾克均、郑企、华法兴、杨勇、李武。本部分所代替标准的历次版本发布情况为:-MT188—1988。

1范围

煤矿用乳化液泵站

第1部分:泵站

MT/T188.1—2006

MT/T188的本部分规定了煤矿用乳化液泵站(以下简称泵站)的术语和定义、产品分类、要求、试验方法、检验规则、标志、包装和贮存。本部分适用于煤矿井下以高含水液压液(含乳化液)为工作介质的乳化液泵站,也适用于煤矿井下以清水为工作介质的喷雾灭尘泵站和注水泵站。2规范性引用文件

下列文件中的条款通过MT/T188的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T191

包装储运图示标志

GB/T2829一2002阔期检验计数抽样程序及表(适用于对过程稳定性的检验)GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(eqvIEC60079-0:1998)GB9969.1工业产品使用说明书

GB/T13306标牌

GB/T14436

工业产品保证文件总则

MT76液压支架(柱)用乳化油、浓缩物及其高含水液压液MT/T98

液压支架用软管及软管总成检验规范MT/T188.2

MT/T188.3

MT/T188.4

煤矿用乳化液泵站

乳化液泵

煤矿用乳化液泵站

煤矿用乳化液泵站

卸载阀技术条件

过滤器技术条件

MT/T188.5煤矿用乳化液泵站

古安全阀技术条件

3术语和定义

下列术语和定义适用于MT/T188的本部分。3.1

emulsionpumpstation

乳化液泵站

通常由两台乳化液泵组、一台乳化液箱组及连接软管组成。3.2

emulsionpump

乳化液泵组(以下简称泵组)

由乳化液泵、驱动电机、基架及装在同一基架上的其他元部件组成。3.3

emulsionbox

乳化液箱组(以下简称箱组)

由乳化液箱及装在液箱上的元件组成。1

MT/T188.1-2006

4产品分类

4.1、分类

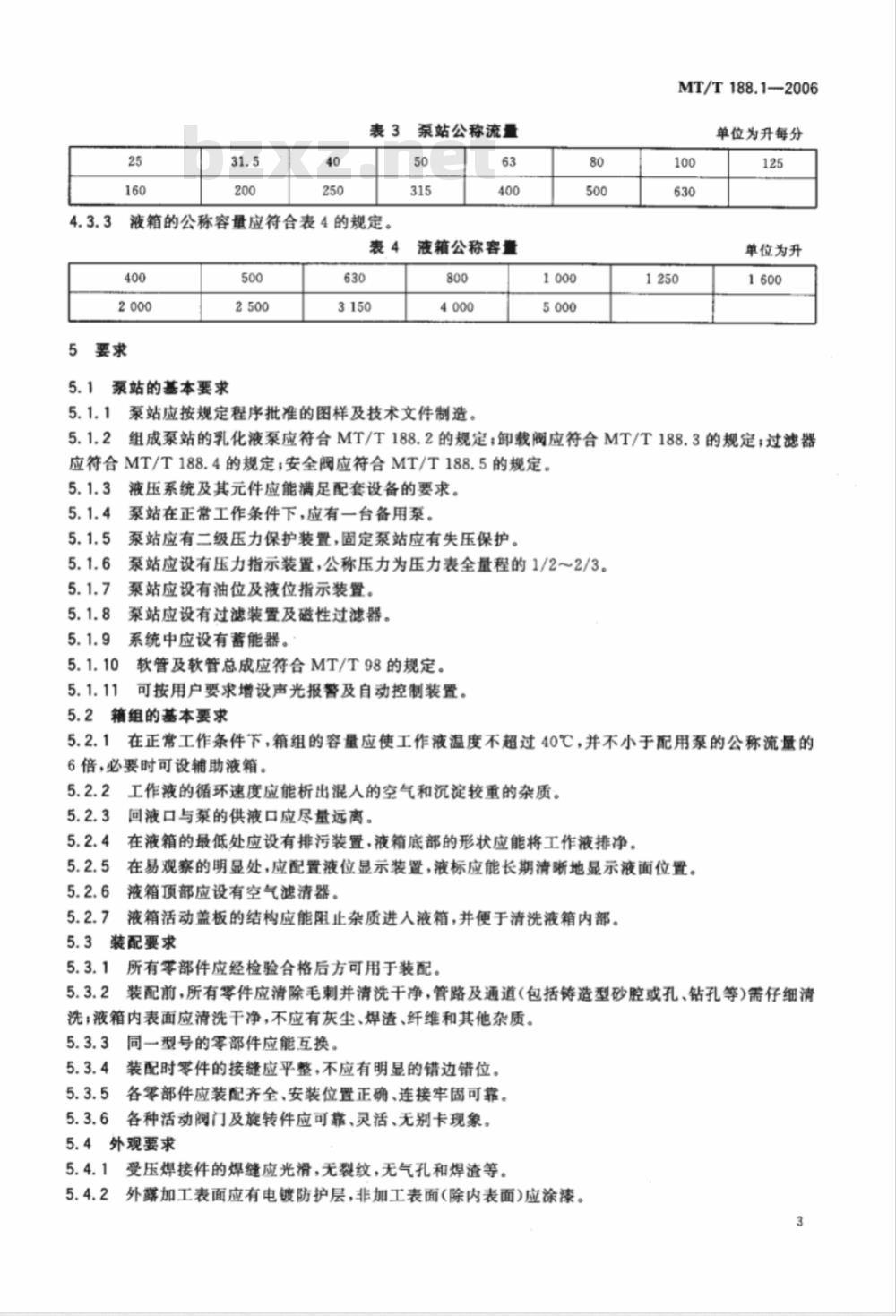

泵站按其公称压力等级分为三类,见表1。表1

泵站分类

公称压力

4.2型号

4.2.1型号编制

低压乳化液泵站

乳化液泵与乳化液箱应各自设立型号。4.2.2型号说明

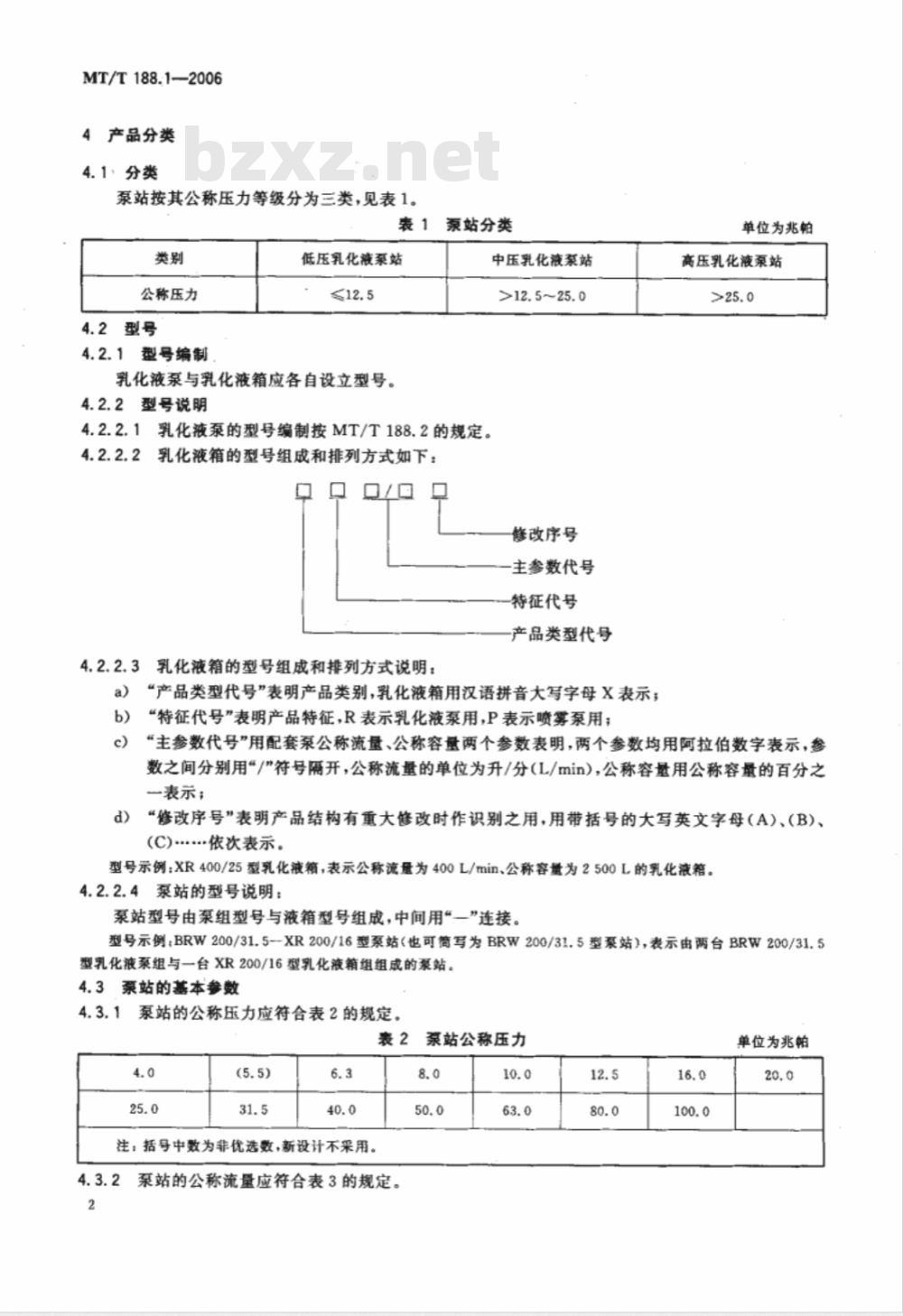

4.2.2.1乳化液泵的型号编制按MT/T188.2的规定。4.2.2.2乳化液箱的型号组成和排列方式如下:口

4.2.2.3乳化液箱的型号组成和排列方式说明:中压乳化液泵站

>12.525.0

修改序号

主参数代号

特征代号

产品类型代号

a)“产品类型代号”表明产品类别,乳化液箱用汉语拼音大写字母X表示;“特征代号”表明产品特征,R表示乳化液泵用,P表示喷雾泵用;b))

单位为兆帕

高压乳化液泵站

“主参数代号”用配套泵公称流量、公称容量两个参数表明,两个参数均用阿拉伯数字表示,参数之间分别用\/\符号隔开,公称流量的单位为升/分(L/min),公称容量用公称容量的百分之一表示;

d)“修改序号”表明产品结构有重大修改时作识别之用,用带括号的大写英文字母(A)、(B)、(C).依次表示。

型号示例:XR400/25型乳化减箱,表示公称流量为400L/min、公称容量为2500L的乳化液箱。4.2.2.4泵站的型号说明:

泵站型号由泵组型号与液箱型号组成,中间用“二”连接。型号示例:BRW200/31.5—XR200/16型泵站(也可简写为BRW200/31.5型泵站),表示由两台BRW200/31.5型乳化液泵组与一台XR200/16型乳化液箱组组成的泵站。4.3泵站的基本参数

4.3.1泵站的公称压力应符合表2的规定。表2泵站公称压力

注;括号中数为非优选数,新设计不采用。4.3.2

泵站的公称流量应符合表3的规定。8.0

单位为兆帕

表3泵站公称流量

液箱的公称容量应符合表4的规定。表4

5要求

泵站的基本要求

液箱公称容量

泵站应按规定程序批准的图样及技术文件制造。5.1.1

MT/T188.1-2006

单位为升每分

单位为升

组成泵站的乳化液泵应符合MT/T188.2的规定;卸载阀应符合MT/T188.3的规定;过滤器5.1.2

应符合MT/T188.4的规定;安全阀应符合MT/T188.5的规定。5.1.3

液压系统及其元件应能满足配套设备的要求。5.1.4

泵站在正常工作条件下,应有一台备用泵。泵站应有二级压力保护装置,固定泵站应有失压保护。泵站应设有压力指示装置,公称压力为压力表全量程的1/2~2/3。泵站应设有油位及液位指示装置。泵站应设有过滤装置及磁性过滤器。系统中应设有蓄能器。

软管及软管总成应符合MT/T98的规定。5.1.10

可按用户要求增设声光报警及自动控制装置。5.1.11

5.2箱组的基本要求

5.2.1在正常工作条件下,箱组的容量应使工作液温度不超过40℃,并不小于配用泵的公称流量的6倍,必要时可设辅助液箱。

2工作液的循环速度应能析出混人的空气和沉淀较重的杂质。5.2.2

回液口与泵的供液口应尽量远离。5.2.3

在液箱的最低处应设有排污装置,液箱底部的形状应能将工作液排净。5.2.5在易观察的明显处,应配置液位显示装置,液标应能长期清晰地显示液面位置。5.2.6

液箱顶部应设有空气滤清器。

液箱活动盖板的结构应能阻止杂质进入液箱,并便于清洗液箱内部。5.3装配要求

5.3.1所有零部件应经检验合格后方可用于装配。5.3.2装配前,所有零件应清除毛刺并清洗干净,管路及通道(包括铸造型砂腔或孔、钻孔等)需仔细清洗;液箱内表面应清洗干净,不应有灰尘、焊渣、纤维和其他杂质。3同一型号的零部件应能互换

装配时零件的接缝应平整,不应有明显的错边错位。各零部件应装配齐全、安装位置正确、连接牢固可靠。5.3.6各种活动阀门及旋转件应可靠、灵活、无别卡现象。5.4外观要求

受压焊接件的焊缝应光滑,无裂纹,无气孔和焊渣等。5.4.2

外露加工表面应有电镀防护层,非加工表面(除内表面)应涂漆。3

MT/T188.1—2006

5.4.3电镀件镀层应均匀、美观,无锈蚀、起皮和脱落现象。5.4.4外表漆层应光亮、平坦,色泽均匀一致,无裂纹、剥落和流痕,无机械杂质,无修整痕迹。5.4.5油漆的颜色应目感舒适、醒目,便于并下观察。5.4.6各种指示标牌应安装正确、牢固可靠、位置适当。5.5安全卫生要求

5.5.1配用的电动机及电器元件应符合GB3836.1的规定。5.5.2.散露在外的旋转部分应有可靠的防护罩,对旋向有要求的应在明显的部位设有旋向箭头。5.5.3泵组、箱组及其他较重的零部件应预先设有便于组装、安装、检查和运输固定的起吊位置或装置。

5.5.4应有防尘措施,防止煤尘、污物进入液压系统。5.6性能要求

5.6.1空载运转

泵站安装后应进行空载起动运转试验,液力部分各连接处应无渗漏,无异常振动和噪声,紧固螺栓无松动。

5.6.2负载运转

在公称压力下,泵站的流量应不低于公称流量。泵站应运转平稳,振动、泄漏、声响、油温及保护装置等无异常。

5.6.3超载运转

在1.25倍公称压力下运转2min,泵站应运转平稳,振动、声响、油温及保护装置等无异常;各元部件应无损坏,所有焊缝和元部件的各连接密封部位应无渗漏。5.6.4密封性能

5.6.4.1低压供液部分:在液箱加满水时,供液管、液箱储液室及各连接部位、液箱焊缝应无渗漏。5.6.4.2高压供液部分:在公称压力下,泵、液箱及各零部件之间的连接处应无渗漏。5.6.5卸载性能

在公称压力下,卸载阀应能准确卸载,卸载压力偏差应在士1.0MPa内,恢复压力应在设计要求范围内。

5.6.6安全阀开启压力

安全阀在公称压力的110%~115%范围内应能开启,开启压力偏差应在公称压力的土8%范围内。5.6.7配液性能

供水压力在0.2~1.0MPa范围内变化时,应能将乳化油或浓缩物与中性软水按质量比在0%~6%的范围内进行调节。

5.6.8蓄能器充气压力

游能器充气压力应在卸载阀恢复压力的80%~90%范围内,允差为士0.5MPa。5.7泵站的成套性

如无特殊约定,完整的泵站由两台乳化液泵组、一台乳化液箱组及连接软管、随机备件和专用工具组成。

6试验方法

6.1一般要求

6.1.1工作液

6.1.1.1乳化液泵站工作液采用MT76所规定的乳化油或浓缩物与中性软水按5:95质量比配制的高含水液压液

6.1.1.2喷募灭尘泵站与注水泵站采用清水。4

6.1.1.3试验全过程中,工作液的温度应控制在10~40℃范围内。6.1.2测量要求

MT/T188.1—2006

6.1.2.1测量时应同时记录所有相关仪表的指示值,每个被测参数的测最次数应不少于三次,取其算术平均值为测量值。

6.1.2.2各被测参数指示值的有效位数,按计量仪器的最小分度值读取,最小应保留一位小数。当仪表指针摆动时,指针的摆动不应超过分度盘的三个最小分度值,取其中间值的读数为指示值。6.1.2.3各被测参数的测量值,判定的有效位数与标准规定值相同。6.1.3试验系统及装置

试验系统及装量应能可靠地进行加载、计量,应具有液温控制手段。6.2试验方法

6.2.1空裁运转

在空载条件下运转时间不小于30min,检查液力部分各连接处、紧固螺栓及振动和噪声情况。6.2.2负载运转

在公称流量下,压力从空载开始按公称压力的25%、50%、75%、100%逐级进行加载,前三级运转时间不少于5min;在满载条件下,连续运转的时间不少于30min,检查泵站运转、振动、泄漏、声响、油温及保护装盘等。

6.2.3超载运转

在1.25倍的公称压力下连续运转2min,检查泵站运转、振动、声响、油温、保护装置,及焊缝和元部件的各连接密封部位。

6.2.4密封性能

6.2.4.1在液箱加满水时用手锤在焊缝处轻敲,检查供液管、液箱储液室及各连接部位、液箱焊缝。6.2.4.2在公称压力下,检查泵、液箱及各零部件之间的连接处。6.2.5卸载性能

调节节流加载阅使卸载阀在公称压力下卸裁,并使卸载动作的频率调定在每分钟5~10次之间,运转3~5min,取连续的3~5次卸载压力的算术平均值为测量值,并计算出卸载压力偏差。6.2.6安全阀开启压力

将卸载阀的卸载压力调至安全阀的开启压力以上,再调节节流加载阀,使试验压力升至安全阀开启;然后再调节节流加载阀,使试验压力降低至安全阀关闭;反复三次,取连续的三次开启压力的算术平均值为测重值,并计算出开启压力偏差。6.2.7配液性能

6.2.7.1分别在0.2MPa、0.5MPa、1.0MPa供水压力时调节配液阀,检测乳化油或浓缩物与中性软水的质量比。

6.2.7.2工作液浓度的测量可用体积法、重量法或专用仪器。6.2.8蕾能器充气压力

用充气工具检测蓄能器的充气压力(也允许用其他方法检测)。7检验规则

7.1检验分类

7.1.1泵站的检验分为出厂检验和型式检验。7.1.2每台站应经制造厂质量检验部门检验,并附有产品合格证方可出厂。7.1.3型式检验由国家授权的监督检验部门进行。7.1.4凡属下列情况之一,应进行型式检验:a)

新产品鉴定定型时或老产品转厂试制时;5

MT/T188.1—2006

正式生产后,如产品设计、结构、材料或工艺有较大改变,可能影响产品性能时;产品停产3年以上再次生产时;

连续生产的产品至少每5年应进行一次;d)

国家质量监督部门和国家煤矿安全监察部门提出要求时。7.2检验项目

出厂检验和型式检验项目和要求见表5。表5检验项目和要求

检验项目

外观要求

空载运转

负载运转

超载运转

密封性能

鲫载性能

安全阀开启压力

配液性能

薄能器充气压力

泵站的成套性

注1:√一表示检验;×一表示不检验。试险方法

注2:出厂检验为全检;型式检验抽一套,可以用一泵一箱代替。注3:出厂检验项目允许以泵组、箱组的检验代替。7.3抽样方案

7.3.1出厂检验为全检。

出厂检验

型式检验

7.3.2型式检验采用GB/T2829-2002中的—次抽样方案;判别水平DL=1;样本量n=1;合格判定数为A。=0;不合格判定数为R=1不合格质量水平RQL=50。7.3.3在试制定型鉴定时,样品为样本。7.3.4在批量生产时,应从出厂检验合格的产品中随机抽取样本。7.4判定规则

7.4.1出厂检验项目全部检验合格,判出厂检验合格,否则判出厂检验不合格。允许对不合格项进行修复,重新送交检验。

型式检验项目全部检验合格,判型式检验合格,否则判型式检验不合格。7.4.2

受检样本按检验顺序进行检验,检验中若某项判为不合格时,则其他项目不再进行检验。B

标志、包装和购存

8.1标志

每台泵与液箱的对外连接处及操作位置应有指示标牌。每台泵与液箱都应分别装有产品标牌,各标牌应符合GB/T13306的规定。8.1.2

标牌应安装牢固、位置适当、文字图样清晰醒目。产品标牌至少应包括表6内容。序号

产品名称、型号

制造厂名称

公称压力,MPa

表6标牌内容

泵标牌

公称流量,L/min

配用电机功率,kW

配用电机转速,r/min

外形尺寸(长×宽×商),(mmXmmXmm)质量,kg

出厂编号

出厂日期:

注:液压系统原理图可单独安排。8.2包装

产品名称、型号

制造厂名称

公称压力,MPs

MT/T188.1—2006

液箱标牌

公称流量,L/min

公称容量,L

液压系统原理图(注)

外形尺寸(长×宽×高),(mmXmmXmm)质量,kg

出厂编号

出厂日期:

8.2.1经检验合格后的产品,应放尽润滑油及工作液并有可靠的防锈措施,外露液口用防尘塞或防尘帽等盲盖堵住,外露螺纹部分应有保护帽。8.2.2每台泵和液箱应分别用塑料薄膜防护罩盖好后包装,产品在包装箱内应固定可靠,不应因起吊时倾斜或运输时振动等而移位。8.2.3随机备件、专用工具经防锈处理后装人备件箱内;泵的备件箱和液箱的备件箱应分别装入各自包装箱内。

包装箱内应有下列文件并封装在防潮袋内:8.2.4

装箱单;

产品使用说明书,使用说明书应符合GB9969.1的规定;产品合格证,产品合格证应符合GB/T14436的规定。包装箱上的储运图示标志应符合GB/T191的规定。包装箱外壁上的文字,应书写清晰、整齐,内容包括:产品名称、型号和规格;

包装箱的尺寸(长×宽×高),(mm×mm×mm);毛重,kg;

生产日期:

包装储运图示标志。

8.3贮存Www.bzxZ.net

8.3.1泵站应贮存在空气流通、干燥的场所,应防止太阳爆晒、高温环境和低温冷冻,防止受潮、锈蚀和其他损坏。

8.3.2贮存期最长为6个月,逾期应重新检查。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18428—2006

中华人民共和国煤炭行业标准

MT/T188.1-2006

代替MT188-1988

煤矿用乳化液泵站

第1部分:泵站

Emulsionpumpstationforcoalmine-Part 1:Pump station

2006-08-19发布

中华人民共和国国家发展和改革委员会2006-12-01实施

MT/T188《煤矿用乳化液泵站》分为五个部分:第1部分:泵站;

一第2部分:乳化液泵;

第3部分:卸载阀技术条件;

-第4部分:过滤器技术条件;

第5部分:安全阀技术条件。

本部分为MT/T188的第1部分。

MT/T188.1—2006

本部分是对MT188—1988的修订,本部分代替MT1881988中乳化液箱和泵站系统部分,废止MT188—1988。

本部分与MT188--1988相比主要变化如下:修改了公称流量和公称容量等技术指标(1988年版的5.3.2和9.3本版的4.3.2和4.3.3);修改了试验方法(1988年版的第11章;本版的第6章);修改了检验规则(1988年版的第12章;本版的第7章)。本部分由中国煤炭工业协会科技发展部提出。本部分由煤炭行业煤矿专用设备标准化技术委员会归口。本部分由煤炭科学研究总院太原分院负责起草,无锡煤矿机械厂有限公司、无锡威顺煤矿机械有限公司、南京六合煤矿机械有限责任公司、温州江南矿业有限公司、浙江中煤矿业有限公司参加起草。本部分主要起草人:余建华、张志珍、曾凡卓、顾克均、郑企、华法兴、杨勇、李武。本部分所代替标准的历次版本发布情况为:-MT188—1988。

1范围

煤矿用乳化液泵站

第1部分:泵站

MT/T188.1—2006

MT/T188的本部分规定了煤矿用乳化液泵站(以下简称泵站)的术语和定义、产品分类、要求、试验方法、检验规则、标志、包装和贮存。本部分适用于煤矿井下以高含水液压液(含乳化液)为工作介质的乳化液泵站,也适用于煤矿井下以清水为工作介质的喷雾灭尘泵站和注水泵站。2规范性引用文件

下列文件中的条款通过MT/T188的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T191

包装储运图示标志

GB/T2829一2002阔期检验计数抽样程序及表(适用于对过程稳定性的检验)GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(eqvIEC60079-0:1998)GB9969.1工业产品使用说明书

GB/T13306标牌

GB/T14436

工业产品保证文件总则

MT76液压支架(柱)用乳化油、浓缩物及其高含水液压液MT/T98

液压支架用软管及软管总成检验规范MT/T188.2

MT/T188.3

MT/T188.4

煤矿用乳化液泵站

乳化液泵

煤矿用乳化液泵站

煤矿用乳化液泵站

卸载阀技术条件

过滤器技术条件

MT/T188.5煤矿用乳化液泵站

古安全阀技术条件

3术语和定义

下列术语和定义适用于MT/T188的本部分。3.1

emulsionpumpstation

乳化液泵站

通常由两台乳化液泵组、一台乳化液箱组及连接软管组成。3.2

emulsionpump

乳化液泵组(以下简称泵组)

由乳化液泵、驱动电机、基架及装在同一基架上的其他元部件组成。3.3

emulsionbox

乳化液箱组(以下简称箱组)

由乳化液箱及装在液箱上的元件组成。1

MT/T188.1-2006

4产品分类

4.1、分类

泵站按其公称压力等级分为三类,见表1。表1

泵站分类

公称压力

4.2型号

4.2.1型号编制

低压乳化液泵站

乳化液泵与乳化液箱应各自设立型号。4.2.2型号说明

4.2.2.1乳化液泵的型号编制按MT/T188.2的规定。4.2.2.2乳化液箱的型号组成和排列方式如下:口

4.2.2.3乳化液箱的型号组成和排列方式说明:中压乳化液泵站

>12.525.0

修改序号

主参数代号

特征代号

产品类型代号

a)“产品类型代号”表明产品类别,乳化液箱用汉语拼音大写字母X表示;“特征代号”表明产品特征,R表示乳化液泵用,P表示喷雾泵用;b))

单位为兆帕

高压乳化液泵站

“主参数代号”用配套泵公称流量、公称容量两个参数表明,两个参数均用阿拉伯数字表示,参数之间分别用\/\符号隔开,公称流量的单位为升/分(L/min),公称容量用公称容量的百分之一表示;

d)“修改序号”表明产品结构有重大修改时作识别之用,用带括号的大写英文字母(A)、(B)、(C).依次表示。

型号示例:XR400/25型乳化减箱,表示公称流量为400L/min、公称容量为2500L的乳化液箱。4.2.2.4泵站的型号说明:

泵站型号由泵组型号与液箱型号组成,中间用“二”连接。型号示例:BRW200/31.5—XR200/16型泵站(也可简写为BRW200/31.5型泵站),表示由两台BRW200/31.5型乳化液泵组与一台XR200/16型乳化液箱组组成的泵站。4.3泵站的基本参数

4.3.1泵站的公称压力应符合表2的规定。表2泵站公称压力

注;括号中数为非优选数,新设计不采用。4.3.2

泵站的公称流量应符合表3的规定。8.0

单位为兆帕

表3泵站公称流量

液箱的公称容量应符合表4的规定。表4

5要求

泵站的基本要求

液箱公称容量

泵站应按规定程序批准的图样及技术文件制造。5.1.1

MT/T188.1-2006

单位为升每分

单位为升

组成泵站的乳化液泵应符合MT/T188.2的规定;卸载阀应符合MT/T188.3的规定;过滤器5.1.2

应符合MT/T188.4的规定;安全阀应符合MT/T188.5的规定。5.1.3

液压系统及其元件应能满足配套设备的要求。5.1.4

泵站在正常工作条件下,应有一台备用泵。泵站应有二级压力保护装置,固定泵站应有失压保护。泵站应设有压力指示装置,公称压力为压力表全量程的1/2~2/3。泵站应设有油位及液位指示装置。泵站应设有过滤装置及磁性过滤器。系统中应设有蓄能器。

软管及软管总成应符合MT/T98的规定。5.1.10

可按用户要求增设声光报警及自动控制装置。5.1.11

5.2箱组的基本要求

5.2.1在正常工作条件下,箱组的容量应使工作液温度不超过40℃,并不小于配用泵的公称流量的6倍,必要时可设辅助液箱。

2工作液的循环速度应能析出混人的空气和沉淀较重的杂质。5.2.2

回液口与泵的供液口应尽量远离。5.2.3

在液箱的最低处应设有排污装置,液箱底部的形状应能将工作液排净。5.2.5在易观察的明显处,应配置液位显示装置,液标应能长期清晰地显示液面位置。5.2.6

液箱顶部应设有空气滤清器。

液箱活动盖板的结构应能阻止杂质进入液箱,并便于清洗液箱内部。5.3装配要求

5.3.1所有零部件应经检验合格后方可用于装配。5.3.2装配前,所有零件应清除毛刺并清洗干净,管路及通道(包括铸造型砂腔或孔、钻孔等)需仔细清洗;液箱内表面应清洗干净,不应有灰尘、焊渣、纤维和其他杂质。3同一型号的零部件应能互换

装配时零件的接缝应平整,不应有明显的错边错位。各零部件应装配齐全、安装位置正确、连接牢固可靠。5.3.6各种活动阀门及旋转件应可靠、灵活、无别卡现象。5.4外观要求

受压焊接件的焊缝应光滑,无裂纹,无气孔和焊渣等。5.4.2

外露加工表面应有电镀防护层,非加工表面(除内表面)应涂漆。3

MT/T188.1—2006

5.4.3电镀件镀层应均匀、美观,无锈蚀、起皮和脱落现象。5.4.4外表漆层应光亮、平坦,色泽均匀一致,无裂纹、剥落和流痕,无机械杂质,无修整痕迹。5.4.5油漆的颜色应目感舒适、醒目,便于并下观察。5.4.6各种指示标牌应安装正确、牢固可靠、位置适当。5.5安全卫生要求

5.5.1配用的电动机及电器元件应符合GB3836.1的规定。5.5.2.散露在外的旋转部分应有可靠的防护罩,对旋向有要求的应在明显的部位设有旋向箭头。5.5.3泵组、箱组及其他较重的零部件应预先设有便于组装、安装、检查和运输固定的起吊位置或装置。

5.5.4应有防尘措施,防止煤尘、污物进入液压系统。5.6性能要求

5.6.1空载运转

泵站安装后应进行空载起动运转试验,液力部分各连接处应无渗漏,无异常振动和噪声,紧固螺栓无松动。

5.6.2负载运转

在公称压力下,泵站的流量应不低于公称流量。泵站应运转平稳,振动、泄漏、声响、油温及保护装置等无异常。

5.6.3超载运转

在1.25倍公称压力下运转2min,泵站应运转平稳,振动、声响、油温及保护装置等无异常;各元部件应无损坏,所有焊缝和元部件的各连接密封部位应无渗漏。5.6.4密封性能

5.6.4.1低压供液部分:在液箱加满水时,供液管、液箱储液室及各连接部位、液箱焊缝应无渗漏。5.6.4.2高压供液部分:在公称压力下,泵、液箱及各零部件之间的连接处应无渗漏。5.6.5卸载性能

在公称压力下,卸载阀应能准确卸载,卸载压力偏差应在士1.0MPa内,恢复压力应在设计要求范围内。

5.6.6安全阀开启压力

安全阀在公称压力的110%~115%范围内应能开启,开启压力偏差应在公称压力的土8%范围内。5.6.7配液性能

供水压力在0.2~1.0MPa范围内变化时,应能将乳化油或浓缩物与中性软水按质量比在0%~6%的范围内进行调节。

5.6.8蓄能器充气压力

游能器充气压力应在卸载阀恢复压力的80%~90%范围内,允差为士0.5MPa。5.7泵站的成套性

如无特殊约定,完整的泵站由两台乳化液泵组、一台乳化液箱组及连接软管、随机备件和专用工具组成。

6试验方法

6.1一般要求

6.1.1工作液

6.1.1.1乳化液泵站工作液采用MT76所规定的乳化油或浓缩物与中性软水按5:95质量比配制的高含水液压液

6.1.1.2喷募灭尘泵站与注水泵站采用清水。4

6.1.1.3试验全过程中,工作液的温度应控制在10~40℃范围内。6.1.2测量要求

MT/T188.1—2006

6.1.2.1测量时应同时记录所有相关仪表的指示值,每个被测参数的测最次数应不少于三次,取其算术平均值为测量值。

6.1.2.2各被测参数指示值的有效位数,按计量仪器的最小分度值读取,最小应保留一位小数。当仪表指针摆动时,指针的摆动不应超过分度盘的三个最小分度值,取其中间值的读数为指示值。6.1.2.3各被测参数的测量值,判定的有效位数与标准规定值相同。6.1.3试验系统及装置

试验系统及装量应能可靠地进行加载、计量,应具有液温控制手段。6.2试验方法

6.2.1空裁运转

在空载条件下运转时间不小于30min,检查液力部分各连接处、紧固螺栓及振动和噪声情况。6.2.2负载运转

在公称流量下,压力从空载开始按公称压力的25%、50%、75%、100%逐级进行加载,前三级运转时间不少于5min;在满载条件下,连续运转的时间不少于30min,检查泵站运转、振动、泄漏、声响、油温及保护装盘等。

6.2.3超载运转

在1.25倍的公称压力下连续运转2min,检查泵站运转、振动、声响、油温、保护装置,及焊缝和元部件的各连接密封部位。

6.2.4密封性能

6.2.4.1在液箱加满水时用手锤在焊缝处轻敲,检查供液管、液箱储液室及各连接部位、液箱焊缝。6.2.4.2在公称压力下,检查泵、液箱及各零部件之间的连接处。6.2.5卸载性能

调节节流加载阅使卸载阀在公称压力下卸裁,并使卸载动作的频率调定在每分钟5~10次之间,运转3~5min,取连续的3~5次卸载压力的算术平均值为测量值,并计算出卸载压力偏差。6.2.6安全阀开启压力

将卸载阀的卸载压力调至安全阀的开启压力以上,再调节节流加载阀,使试验压力升至安全阀开启;然后再调节节流加载阀,使试验压力降低至安全阀关闭;反复三次,取连续的三次开启压力的算术平均值为测重值,并计算出开启压力偏差。6.2.7配液性能

6.2.7.1分别在0.2MPa、0.5MPa、1.0MPa供水压力时调节配液阀,检测乳化油或浓缩物与中性软水的质量比。

6.2.7.2工作液浓度的测量可用体积法、重量法或专用仪器。6.2.8蕾能器充气压力

用充气工具检测蓄能器的充气压力(也允许用其他方法检测)。7检验规则

7.1检验分类

7.1.1泵站的检验分为出厂检验和型式检验。7.1.2每台站应经制造厂质量检验部门检验,并附有产品合格证方可出厂。7.1.3型式检验由国家授权的监督检验部门进行。7.1.4凡属下列情况之一,应进行型式检验:a)

新产品鉴定定型时或老产品转厂试制时;5

MT/T188.1—2006

正式生产后,如产品设计、结构、材料或工艺有较大改变,可能影响产品性能时;产品停产3年以上再次生产时;

连续生产的产品至少每5年应进行一次;d)

国家质量监督部门和国家煤矿安全监察部门提出要求时。7.2检验项目

出厂检验和型式检验项目和要求见表5。表5检验项目和要求

检验项目

外观要求

空载运转

负载运转

超载运转

密封性能

鲫载性能

安全阀开启压力

配液性能

薄能器充气压力

泵站的成套性

注1:√一表示检验;×一表示不检验。试险方法

注2:出厂检验为全检;型式检验抽一套,可以用一泵一箱代替。注3:出厂检验项目允许以泵组、箱组的检验代替。7.3抽样方案

7.3.1出厂检验为全检。

出厂检验

型式检验

7.3.2型式检验采用GB/T2829-2002中的—次抽样方案;判别水平DL=1;样本量n=1;合格判定数为A。=0;不合格判定数为R=1不合格质量水平RQL=50。7.3.3在试制定型鉴定时,样品为样本。7.3.4在批量生产时,应从出厂检验合格的产品中随机抽取样本。7.4判定规则

7.4.1出厂检验项目全部检验合格,判出厂检验合格,否则判出厂检验不合格。允许对不合格项进行修复,重新送交检验。

型式检验项目全部检验合格,判型式检验合格,否则判型式检验不合格。7.4.2

受检样本按检验顺序进行检验,检验中若某项判为不合格时,则其他项目不再进行检验。B

标志、包装和购存

8.1标志

每台泵与液箱的对外连接处及操作位置应有指示标牌。每台泵与液箱都应分别装有产品标牌,各标牌应符合GB/T13306的规定。8.1.2

标牌应安装牢固、位置适当、文字图样清晰醒目。产品标牌至少应包括表6内容。序号

产品名称、型号

制造厂名称

公称压力,MPa

表6标牌内容

泵标牌

公称流量,L/min

配用电机功率,kW

配用电机转速,r/min

外形尺寸(长×宽×商),(mmXmmXmm)质量,kg

出厂编号

出厂日期:

注:液压系统原理图可单独安排。8.2包装

产品名称、型号

制造厂名称

公称压力,MPs

MT/T188.1—2006

液箱标牌

公称流量,L/min

公称容量,L

液压系统原理图(注)

外形尺寸(长×宽×高),(mmXmmXmm)质量,kg

出厂编号

出厂日期:

8.2.1经检验合格后的产品,应放尽润滑油及工作液并有可靠的防锈措施,外露液口用防尘塞或防尘帽等盲盖堵住,外露螺纹部分应有保护帽。8.2.2每台泵和液箱应分别用塑料薄膜防护罩盖好后包装,产品在包装箱内应固定可靠,不应因起吊时倾斜或运输时振动等而移位。8.2.3随机备件、专用工具经防锈处理后装人备件箱内;泵的备件箱和液箱的备件箱应分别装入各自包装箱内。

包装箱内应有下列文件并封装在防潮袋内:8.2.4

装箱单;

产品使用说明书,使用说明书应符合GB9969.1的规定;产品合格证,产品合格证应符合GB/T14436的规定。包装箱上的储运图示标志应符合GB/T191的规定。包装箱外壁上的文字,应书写清晰、整齐,内容包括:产品名称、型号和规格;

包装箱的尺寸(长×宽×高),(mm×mm×mm);毛重,kg;

生产日期:

包装储运图示标志。

8.3贮存Www.bzxZ.net

8.3.1泵站应贮存在空气流通、干燥的场所,应防止太阳爆晒、高温环境和低温冷冻,防止受潮、锈蚀和其他损坏。

8.3.2贮存期最长为6个月,逾期应重新检查。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。