MT/T 790-2006

基本信息

标准号: MT/T 790-2006

中文名称:煤矿坑道勘探用钻机

标准类别:煤炭行业标准(MT)

标准状态:现行

发布日期:2006-08-19

实施日期:2006-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2986114

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.99其他采矿设备

中标分类号:矿业>>地质勘探设备>>D81地质勘探设备

关联标准

替代情况:替代MT/T 790-1998

出版信息

出版社:中国煤炭工业出版社

页数:10页

标准价格:14.0 元

出版日期:2006-12-01

相关单位信息

起草人:胡少韵、姚宁平、刘晓燕

起草单位:煤炭科学研究总院西安分院

提出单位:中国煤碳工业协会科技发展部

发布部门:国家发展和改革委员会

主管部门:国家发展和改革委员会

标准简介

本标准规定了煤矿坑道勘探用钻机的型式与基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿井下以勘探为主要用途的钻机。 MT/T 790-2006 煤矿坑道勘探用钻机 MT/T790-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 73.100.99

备案号:18445—2006

中华人民共和国煤炭行业标准

MT/T790—2006

代替MT/T790-1998

煤矿坑道勘探用钻机

Drill for exploring in coal mine gallery070109000035

2006-08-19发布

中华人民共和国国家发展和改革委员会2006-12-01实施

MT/T790—2006

本标准是对MT/T790—1998《煤矿坑道勘探用钻机》的修订,本标准代替MT/T790--1998。本标准与MT/T790-1998相比主要差异如下:删除了与钻机使用有关的功能要求(1998年版的4.1.2、4.1.3、4.1.4);一增加了液压系统总成的耐压与密封性能试验(4.3.6);修改了对给进机构最大给进力和起拔力的要求(1998年版的4.3.2.2;本版的4.4.2);修改了温升要求(1998年版的4.3.4;本版的4.6);修改了液压传动钻机的整机效率要求(1998年版的4.3.5;本版的4.7);修改了钻机噪声要求和试验条件(1998年版的4.3.6、5.7.2;本版的4.8、5.8.2);修改了过载试验条件(1998年版的5.4.3、5.4.4;本版的5.5.3、5.5.4);删除了可靠性要求和试验(1998年版的4.3.7、5.8)。本标准由中国煤炭工业协会科技发展部提出。本标准由煤炭行业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院西安分院。本标准主要起草人:胡少韵、姚宁平、刘晓燕。本标准1998年首次发布。

1范围

煤矿坑道勘探用钻机

MT/T790—2006

本标准规定了煤矿坑道勘探用钻机(以下简称钻机)的型式与基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿并下以勘探为主要用途的钻机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB3836.1—2000,eqvIEC600790:1998)

GB3836.2爆炸性气体环境用电气设备第2部分:隔爆型“d”(GB3836.2一2000,eqvIEC60079-1:1990)

GB3836.4爆炸性气体环境用电气设备第4部分:本质安全型\i”(GB3836.4-2000,eqvIEC60079-11:1999)

GB/T13813煤矿用金属材料摩擦火花安全性试验方法和判定规则MT98液压支架胶管总成及中间接头组件型式试验规范MT113煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则MT/T154.1煤矿机电产品型号的编制导则和管理办法MT374阻燃抗静电三角带安全性试验方法和判定规则MT/T776—1998煤矿机械液压系统总成出厂检验规范3型式与基本参数

3.1型式

3.1.1钻机按回转器的结构特征分为两种基本型式,即动力头式和立轴式,其中动力头式包括液压动力头式和机械动力头式。

3.1.2钻机由电动机驱动。

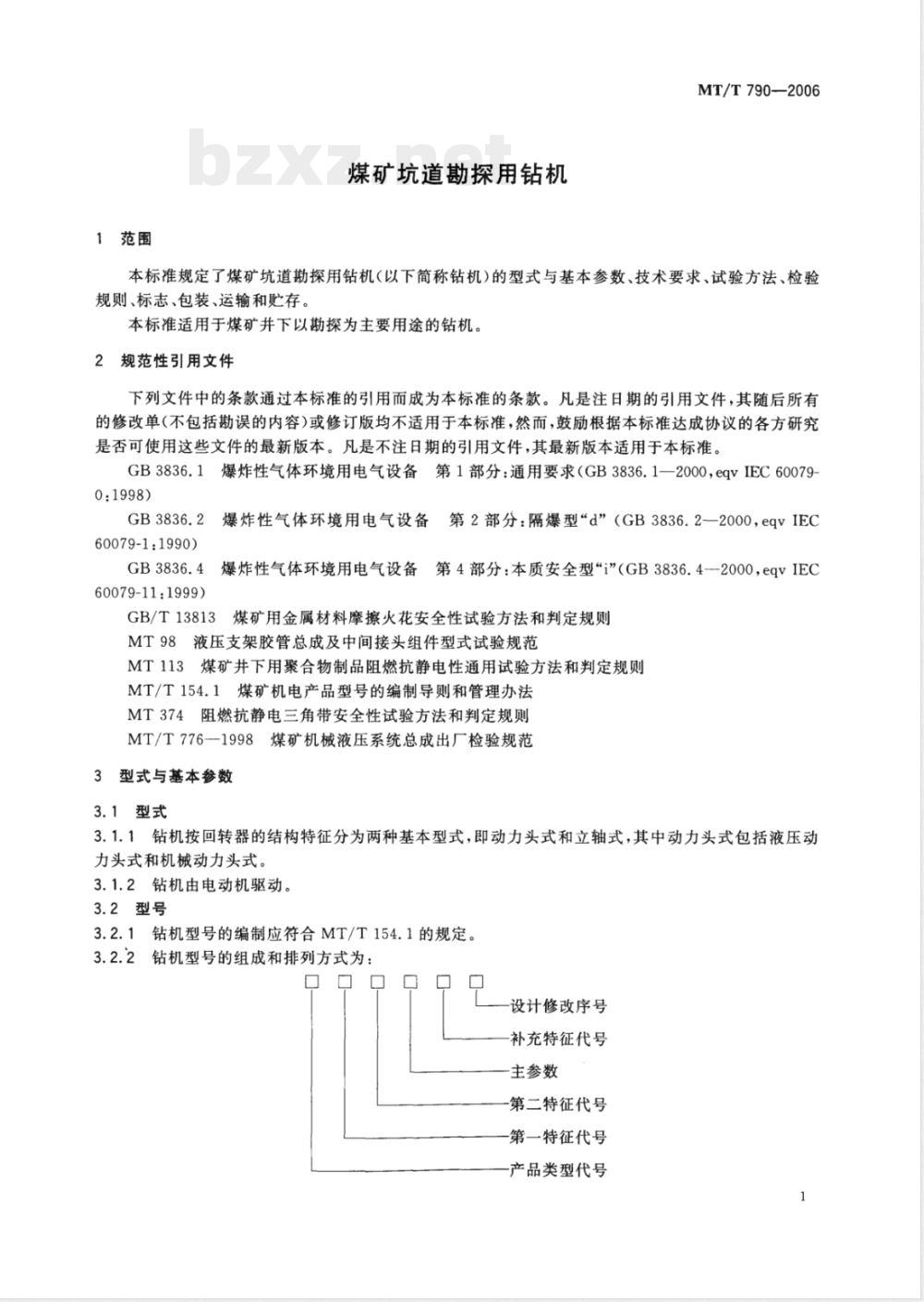

3.2型号

3.2.1钻机型号的编制应符合MT/T154.1的规定。3.2.2钻机型号的组成和排列方式为:口口

设计修改序号

补充特征代号

主参数

第二特征代号

第一特征代号

产品类型代号

MT/T790-—2006

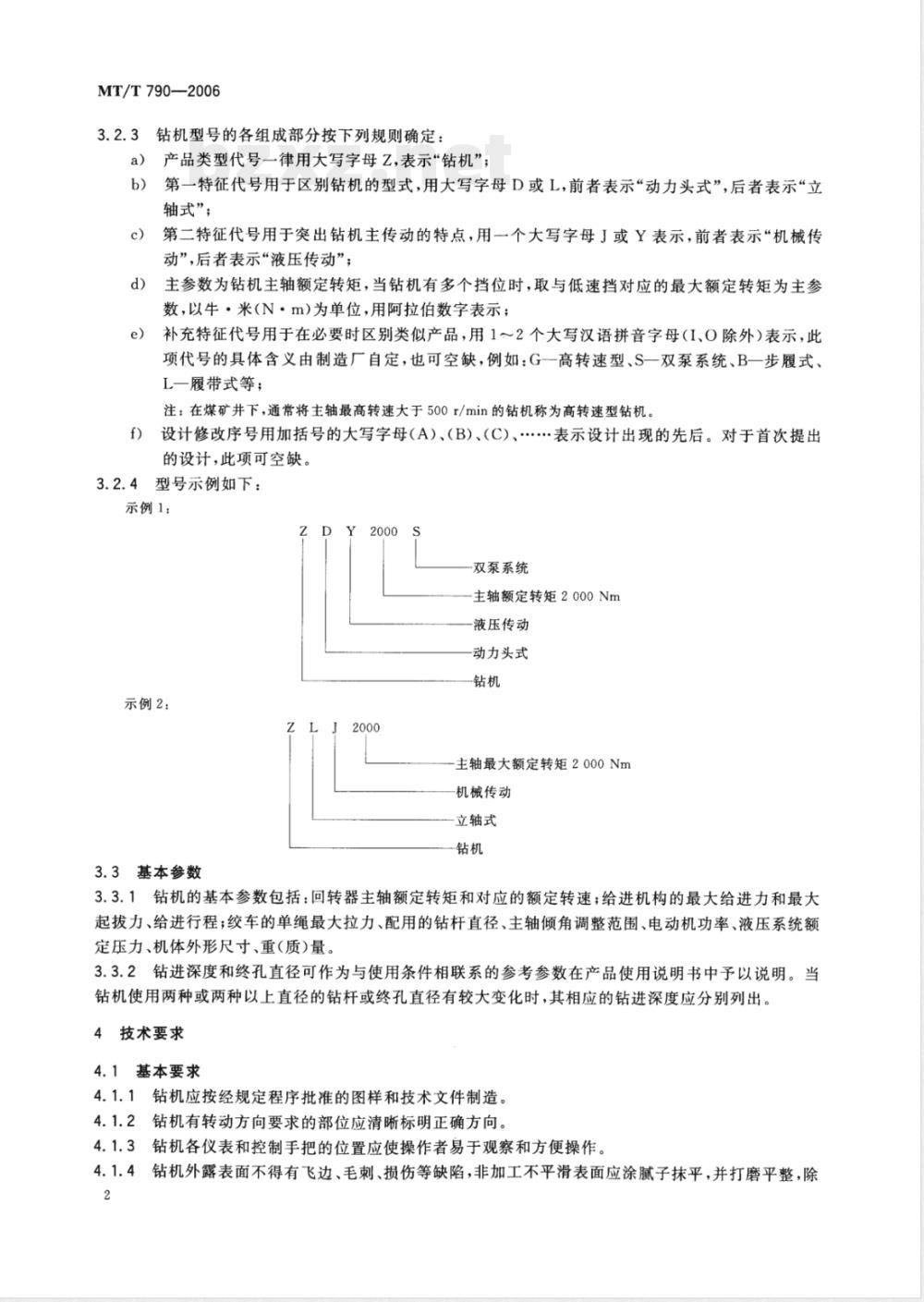

3.2.3钻机型号的各组成部分按下列规则确定:a)产品类型代号一律用大写字母Z,表示“钻机”;第一特征代号用于区别钻机的型式,用大写字母D或L,前者表示“动力头式”,后者表示“立b)

轴式”;

第二特征代号用于突出钻机主传动的特点,用一个大写字母J或Y表示,前者表示“机械传c)

动”,后者表示“液压传动”;主参数为钻机主轴额定转矩,当钻机有多个挡位时,取与低速挡对应的最大额定转矩为主参d)

数,以牛·米(N·m)为单位,用阿拉伯数字表示;补充特征代号用于在必要时区别类似产品,用1~2个大写汉语拼音字母(1、O除外)表示,此e)

项代号的具体含义由制造厂自定,也可空缺,例如:G一高转速型、S一双泵系统、B一步履式、L一履带式等;

注:在煤矿井下,通常将主轴最高转速大于500r/min的钻机称为高转速型钻机。设计修改序号用加括号的大写字母(A)、(B)、(C)、.表示设计出现的先后。对于首次提出f

的设计,此项可空缺。

3.2.4型号示例如下:

示例1:

Y2000S

双泵系统

主轴额定转矩2000Nm

液压传动

动力头式

示例2:

ZLJ2000

主轴最大额定转矩2000Nm

-机械传动

立轴式

3.3基本参数

3.3.1钻机的基本参数包括:回转器主轴额定转矩和对应的额定转速;给进机构的最大给进力和最大起拔力、给进行程;绞车的单绳最大拉力、配用的钻杆直径、主轴倾角调整范围、电动机功率、液压系统额定压力、机体外形尺寸、重(质)量。3.3.2钻进深度和终孔直径可作为与使用条件相联系的参考参数在产品使用说明书中予以说明。当钻机使用两种或两种以上直径的钻杆或终孔直径有较大变化时,其相应的钻进深度应分别列出。4技术要求

4.1基本要求

4.1.1钻机应按经规定程序批准的图样和技术文件制造。4.1.2钻机有转动方向要求的部位应清晰标明正确方向。4.1.3钻机各仪表和控制手把的位置应使操作者易于观察和方便操作。4.1.4钻机外露表面不得有飞边、毛刺、损伤等缺陷,非加工不平滑表面应涂腻子抹平,并打磨平整,除2

铜管、胶管、作电镀、发黑处理或涂防锈油的表面之外,均应作涂漆处理。4.1.5钻机涂漆应均匀牢固,不得有锈斑、皱皮、剥落、裂纹、流挂、气泡等缺陷。4.1.6钻机经常拆卸的液压管路口应配带防护盖。4.2安全性

MT/T790—2006

4.2.1钻机配备的电动机及其他电器应符合GB3836.1、GB3836.2、GB3836.4的规定。4.2.2钻机上使用的高压胶管应符合MT98的规定。4.2.3钻机上使用的传动三角带应符合MT374的规定。4.2.4钻机外露零件采用非金属聚合物时,其阻燃抗静电性能应符合MT113的要求;用铝镁合金制造时,应按GB/T13813进行摩擦火花安全性试验,并取得检验合格证。4.2.5钻机上容易引起人身伤害的运动部位应设置安全防护装置或作出醒目标志。4.3空载运转性能

4.3.1冷却系统应无漏水、串水现象。4.3.2操作手把应灵活,定位准确、可靠。4.3.3钻机的各运动机构均应动作正常、运转平稳,无异常声响。4.3.4卡盘和夹持器的卡瓦应开合灵活、均匀,打开时应能使标准尺寸的钻杆顺利通过。4.3.5各紧固件应无松动现象。

4.3.6进行液压系统总成耐压和密封试验,所有焊缝和结合面应无渗漏、管道应无永久变形。4.4负载运转性能

在额定工况下回转器主轴实测转矩和对应转速不得小于其额定值。4.4.17

在额定压力下给进机构实测最大给进力和最大起拔力不得小于其额定值的95%。4.4.2

4.4.3在额定工况下绞车的实测最大拉力不得小于其额定值,制动装置应工作可靠。4.4.4各密封处不得有渗漏液现象。4.5过载性能

4.5.1回转器在过载状态下仍应运转平稳,无异常声响,卡瓦与钻杆间无相对滑动现象。4.5.2给进机构在起拔过载状态下不应出现机件损坏和卡瓦与钻杆间相对滑动。4.6温升

钻机在额定工况下连续运转达到热平衡时,油泵和变速箱外表面的温升不得超过40℃,最高温度不得超过75℃,油箱中液压油的最高温度不得超过60℃,油马达的最高温度不得超过90℃。4.7整机效率

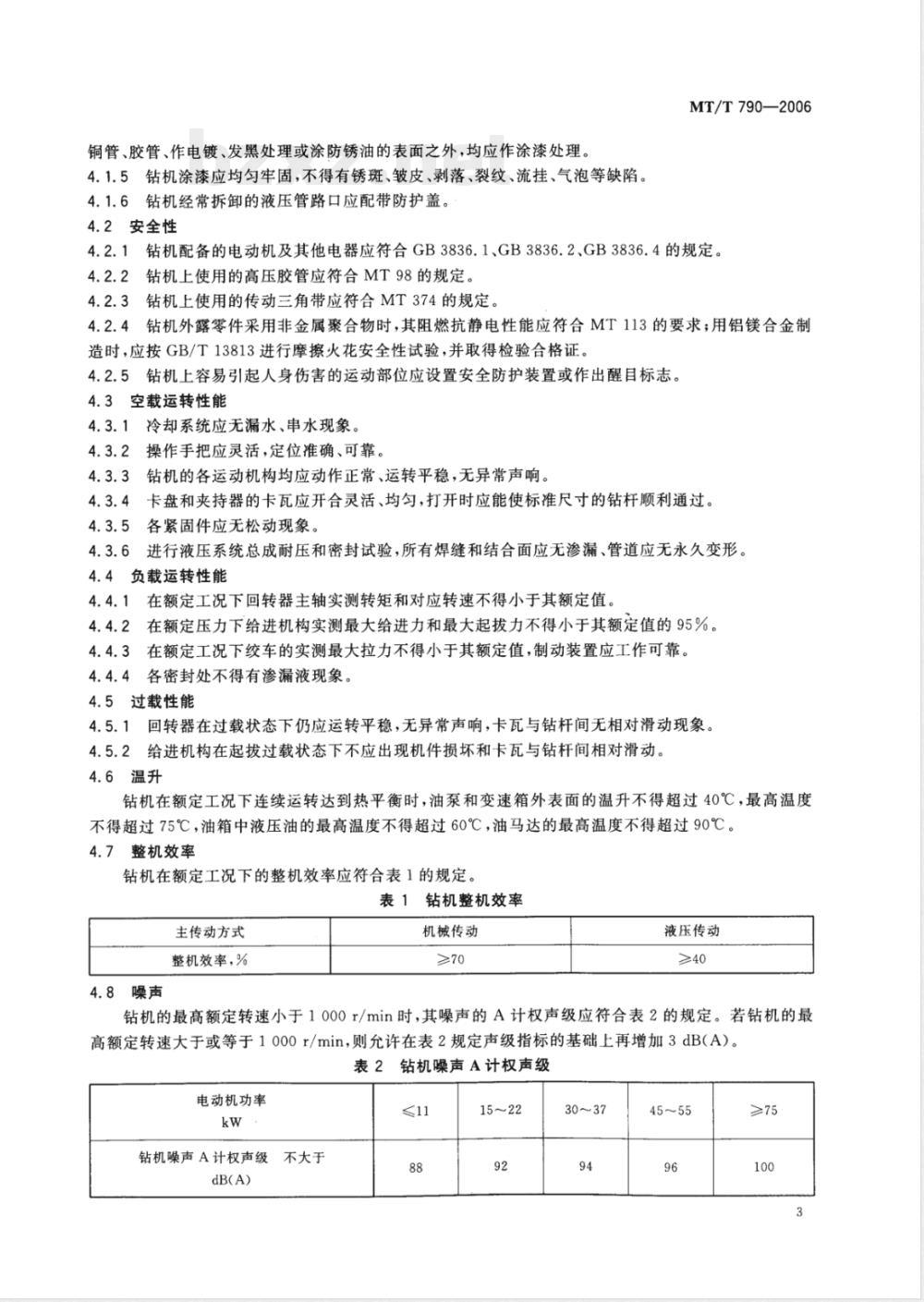

钻机在额定工况下的整机效率应符合表1的规定。表1钻机整机效率

主传动方式

整机效率,%

4.8噪声

机械传动

液压传动

钻机的最高额定转速小于1000r/min时,其噪声的A计权声级应符合表2的规定。若钻机的最高额定转速大于或等于1000r/min,则允许在表2规定声级指标的基础上再增加3dB(A)。表2钻机噪声A计权声级

电动机功率

钻机噪声A计权声级

不大于

15~22

30~37wwW.bzxz.Net

MT/T790-2006

5试验方法

5.1基本要求

用目测法进行检查。

5.2安全性

5.2.14.2.1~4.2.4由制造厂在规定的检验机构进行检验,取得有效合格证。5.2.24.2.5用目测法进行检查。5.3空载试验

5.3.1冷却系统经水压试验,试验压力不低于0.3MPa,持续时间不少于5min。5.3.2钻机油箱和各润滑部位按要求加注传动油和润滑油。5.3.3确认电动机转向正确后接通电源。进行回转器各挡的正、反转试验,在最高转速挡运转时间不少于30min,其余各挡运转时间不5.3.4

少于5min。无级调速回转器可在其转速变化范围内选择低、高两个极限位置试验。5.3.5给进机构前进、后退,重复操纵各5次。5.3.6动力头式钻机的机身调角机构动作3次。5.3.7立轴式钻机让开孔口的移车机构前后动作3次。5.3.8卡盘和夹持器各开合动作3次。5.3.9绞车正、反向各运转5min以上。5.3.10

试验。

钻机上的其他特殊机构(如步履机构、履带自行机构、锚固机构等)按相关标准的规定进行1按MT/T776一1998中4.1的规定进行液压系统总成耐压试验和密封试验。试验压力见5.3.11

表3。试验时压力应逐步升高,达到试验压力后,保压10min(以上)。表3液压系统总成耐压试验压力

工作压力

试验压力

5.4负载试验

P≤16

16单位为兆帕

25低于24MPa时,按24MPa试验低于31.5MPa时,按31.5MPa试验5.4.1使用仪器的测量范围根据被测参数的大小确定,其准确度要求如下:转矩仪的准确度不低于1级;

数字式转速仪的测量误差不大于1r/min;b)

拉压力测量仪的准确度不低于1级;油压力测量仪的准确度不低于1.5级;d)

e)三相电功率测量仪的准确度不低于1级。5.4.2回转加载试验时,用试验钻杆将钻机回转器主轴与转矩仪、转速仪、回转加载装置连接起来,在停止给进的状态下,利用回转加载装置由低到高逐渐加载,用转矩仪和转速仪测量回转器各挡位的主轴输出转矩和转速。以电动机的输人功率达到额定值(误差不大于1%)为额定工况。5.43给进/起拔试验时,将回转器主轴连接在拉压力测量装置上,在停止回转的状态下,利用给进加载装置由低到高逐渐加载,用拉压力测量仪测量给进机构在移动状态下的给进力和起拔力。5.4.4在绞车的钢丝绳与重物之间串接拉压力测量仪,以慢速提升重物3次,测量绞车单绳拉力。对于机械传动的立轴式钻机的绞车,以电动机的输人功率达到额定值(误差不大于1%)为额定工况;如果是液压传动的辅助绞车,以其液压系统的压力达到其额定值为额定工况。5.4.5绞车按单绳慢速提起重量为最大额定负荷50%的重物到3m以上高度后,松开抱闸,待重物下4

落行程不小于1m时快速制动,重物应能迅速停止下落。重复进行3次。5.4.6用油压力测量仪监测液压系统的工作压力。MT/T790-—2006

5.4.7用三相电功率测量仪测量电动机的输人(有功)功率,其额定值按公式(1)计算:P,=/3UIcosΦ×10-3=P/

式中:

P,—一电动机输人功率的额定值,单位为千瓦(kW);U—-电动机供电线电压的额定值,单位为伏(V);I-电动机供电线电流的额定值,单位为安(A);cosΦ—电动机额定工况下的功率因数,无量纲;P-—电动机输出功率的额定值,单位为千瓦(kW);—电动机额定工况下的效率,无量纲。5.5过载试验

5.5.1使用仪器同5.4.1。

(1)

5.5.2钻机液压系统采用变量泵时将泵量调整到额定值的50%,用定量泵时,按额定排量运转。5.5.3使回转器在低速挡运转,由低到高逐渐加载,使输出转矩达到额定值的115%(对全液压动力头式钻机可调整系统安全阀的开启压力至额定值的120%),持续运转时间不少于5min,检查回转器运转情况及卡盘卡紧能力。

5.5.4给进装置进行起拔动作,在系统压力为额定值的115%情况下持续时间不少于5min,检查机件强度及卡盘卡紧能力。

5.6温升的测定

5.6.1使用测量范围为0~100℃的数字式测温仪,测量误差不大于1℃。5.6.2将各温度传感器分别置于油箱、油泵、油马达、变速箱外壳(靠近轴承)上,钻机回转器设在高速挡,在按5.4.7计算的额定输入功率下连续运转,每5min记录一次温度,直至达到热平衡为止。有冷却系统的钻机可在通水冷却状态下测定温升,注:钻机达到热平衡的标志是同一测点连续测量三次以上测温仪读数不变或差值在仪器允许误差范围内。5.6.3记录环境温度,计算各测点温升值。5.7整机效率的测定

5.7.1使用仪器同5.4.1(拉压力测量仪除外)。5.7.2试验条件:

a)钻机给进机构不工作,但若有单独向给进机构供油的油泵时应维持其空转;b)立轴式钻机的绞车应维持空转。5.7.3试验方法见5.4.2和5.4.6。5.7.4钻机回转器主轴输出功率按公式(2)计算:元.n.M

式中:

P2—回转器主轴输出功率的数值,单位为千瓦(kW);n-—回转器主轴转速的数值,单位为转每分钟(r/min);M回转器主轴转矩的数值,单位为千牛·米(kN·m)。(2)

5.7.5在电动机输人功率达到5.4.7规定的额定值时,测量相应的回转器主轴输出功率,按公式(3)计算钻机整机效率n:

×100%

.......

·(3)

MT/T790—2006

5.7.6对有级调速的钻机,分别测出回转器在各转速挡时的整机效率,然后取算术平均值;对无级调速的钻机,分别测出在低转速(最大转矩)和高转速(最小转矩)时的整机效率,然后取算术平均值。5.8噪声的测定

5.81使用准确度为ⅡI级的声级计,仪器动态特性调整为\慢”响应,采样时间间隔定为5s。5.8.2试验条件:

回转器取高速挡,钻机在额定工况下运转;b)

对立轴式钻机,其立轴应处于最低位置,并使升降机空转;c)

背景噪声应低于钻机噪声10dB(A)以上。5.8.3声级计的微音器离地面1.2m,离钻机最大轮廓线1m,在钻机四周测得一组值后取算术平均值。

5.8.4对整体式钻机,在其四周取4个测点;对分体式钻机,则在各部分(如主机、泵站、操纵台等)的周围各取4个测点。

6检验规则

6.1出厂检验

钻机由制造厂检验部门检验,检验合格并签发合格证后方可出厂。每台钻机出厂前应按表4所列出厂检验项目进行检验。表4检验项目

检验项目

基本要求

安全性

空载运转性能

负载运转性能

过载性能

整机效率

技术要求

注:“”表示必检项目;“一”表示免检项目。6.2型式检验

有下列情况之一者,应进行型式检验:新产品定型或老产品转厂生产的试制鉴定;试验方法

出厂检验

正式生产后,如结构、材料、工艺有较大改变,可能影响钻机性能时;c)

正常生产时满3年或停产2年后恢复生产时;出厂检验结果与上次型式检验有较大差异时;d)

国家产品质量监督机构提出进行型式检验时。e)

型式检验按表4规定的项目进行。型式检验的样品应从出厂检验合格的产品中随机抽取。钻机抽样检验过程中,不得调整、更换零部件。6.2.4

6.3判定规则

检验后按下列规则进行判定:

型式检验

在基本要求中,4.1.1、4.1.2中有一项不合格时判为不合格,其余各项有两项不合格时判为不合格;

在安全性要求中,有一项不合格时判为不合格;MT/T790--2006

在其他各项性能要求中,有一项不合格应加倍抽样检验该项,若仍有一项不合格时判为不c)

合格。

7标志、包装、运输和购存

7.1标志

7.1.1铭牌及标牌应采用铜或不锈钢材料制造,并固定在机身的醒目位置,字迹应清晰、耐久。7.1.2

铭牌应包括下列内容:

制造厂名称;

钻机名称和型号;

主要技术参数;

制造日期和出厂编号;

煤矿安全标志及相应证书编号。外购件铭牌般不应去掉、损坏、涂改和遮挡,除非影响到钻机的安全性能。7.1.3

7.2包装、运输和贮存

包装要牢固并符合运输的规定。7.2.1

钻机封箱前应覆盖防潮油毡或塑料薄膜。7.2.2

3钻机各整体部件应固定在包装箱的底座上,散装件应用包装材料包捆,并可靠固定在包装箱内,7.2.3

防止运输中受损。

随机技术文件应封装在防潮袋内,再放入包装箱。7.2.4

随机文件包括:

检验合格证及相应的安全标志证书复印件;b)

使用说明书;

装箱单。

包装箱外壁的文字和标记应清楚整齐,并注明下列内容:发货站和制造厂名称;

收货站和收货单位名称;

钻机名称和型号;

毛重、净重和包装箱外形尺寸;防护要求和起吊位置标志。

钻机应放在通风良好的地点。

钻机运输和贮存时要防雨、防雪。7

MT/T790—2006

中华人民共和国煤炭

行业标准

煤矿坑道勘探用钻机

MT/T790—2006

煤炭工业出版社

(北京市朝阳区药药居35号100029)网址:www.cciph.com,cn

北京房山宏伟印刷厂

新华书店北京发行所

开本880mm×1230mm1/16

字数13千字

2006年11月第1版

印张3/4

印数1-300

2006年11月第1次印刷

5020·212

社内编号

版权所有

定价14.00天

违者必究

本书如有缺页、倒页、脱页等质量问题,本社负责调换

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:18445—2006

中华人民共和国煤炭行业标准

MT/T790—2006

代替MT/T790-1998

煤矿坑道勘探用钻机

Drill for exploring in coal mine gallery070109000035

2006-08-19发布

中华人民共和国国家发展和改革委员会2006-12-01实施

MT/T790—2006

本标准是对MT/T790—1998《煤矿坑道勘探用钻机》的修订,本标准代替MT/T790--1998。本标准与MT/T790-1998相比主要差异如下:删除了与钻机使用有关的功能要求(1998年版的4.1.2、4.1.3、4.1.4);一增加了液压系统总成的耐压与密封性能试验(4.3.6);修改了对给进机构最大给进力和起拔力的要求(1998年版的4.3.2.2;本版的4.4.2);修改了温升要求(1998年版的4.3.4;本版的4.6);修改了液压传动钻机的整机效率要求(1998年版的4.3.5;本版的4.7);修改了钻机噪声要求和试验条件(1998年版的4.3.6、5.7.2;本版的4.8、5.8.2);修改了过载试验条件(1998年版的5.4.3、5.4.4;本版的5.5.3、5.5.4);删除了可靠性要求和试验(1998年版的4.3.7、5.8)。本标准由中国煤炭工业协会科技发展部提出。本标准由煤炭行业煤矿专用设备标准化技术委员会归口。本标准起草单位:煤炭科学研究总院西安分院。本标准主要起草人:胡少韵、姚宁平、刘晓燕。本标准1998年首次发布。

1范围

煤矿坑道勘探用钻机

MT/T790—2006

本标准规定了煤矿坑道勘探用钻机(以下简称钻机)的型式与基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于煤矿并下以勘探为主要用途的钻机。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB3836.1爆炸性气体环境用电气设备第1部分:通用要求(GB3836.1—2000,eqvIEC600790:1998)

GB3836.2爆炸性气体环境用电气设备第2部分:隔爆型“d”(GB3836.2一2000,eqvIEC60079-1:1990)

GB3836.4爆炸性气体环境用电气设备第4部分:本质安全型\i”(GB3836.4-2000,eqvIEC60079-11:1999)

GB/T13813煤矿用金属材料摩擦火花安全性试验方法和判定规则MT98液压支架胶管总成及中间接头组件型式试验规范MT113煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则MT/T154.1煤矿机电产品型号的编制导则和管理办法MT374阻燃抗静电三角带安全性试验方法和判定规则MT/T776—1998煤矿机械液压系统总成出厂检验规范3型式与基本参数

3.1型式

3.1.1钻机按回转器的结构特征分为两种基本型式,即动力头式和立轴式,其中动力头式包括液压动力头式和机械动力头式。

3.1.2钻机由电动机驱动。

3.2型号

3.2.1钻机型号的编制应符合MT/T154.1的规定。3.2.2钻机型号的组成和排列方式为:口口

设计修改序号

补充特征代号

主参数

第二特征代号

第一特征代号

产品类型代号

MT/T790-—2006

3.2.3钻机型号的各组成部分按下列规则确定:a)产品类型代号一律用大写字母Z,表示“钻机”;第一特征代号用于区别钻机的型式,用大写字母D或L,前者表示“动力头式”,后者表示“立b)

轴式”;

第二特征代号用于突出钻机主传动的特点,用一个大写字母J或Y表示,前者表示“机械传c)

动”,后者表示“液压传动”;主参数为钻机主轴额定转矩,当钻机有多个挡位时,取与低速挡对应的最大额定转矩为主参d)

数,以牛·米(N·m)为单位,用阿拉伯数字表示;补充特征代号用于在必要时区别类似产品,用1~2个大写汉语拼音字母(1、O除外)表示,此e)

项代号的具体含义由制造厂自定,也可空缺,例如:G一高转速型、S一双泵系统、B一步履式、L一履带式等;

注:在煤矿井下,通常将主轴最高转速大于500r/min的钻机称为高转速型钻机。设计修改序号用加括号的大写字母(A)、(B)、(C)、.表示设计出现的先后。对于首次提出f

的设计,此项可空缺。

3.2.4型号示例如下:

示例1:

Y2000S

双泵系统

主轴额定转矩2000Nm

液压传动

动力头式

示例2:

ZLJ2000

主轴最大额定转矩2000Nm

-机械传动

立轴式

3.3基本参数

3.3.1钻机的基本参数包括:回转器主轴额定转矩和对应的额定转速;给进机构的最大给进力和最大起拔力、给进行程;绞车的单绳最大拉力、配用的钻杆直径、主轴倾角调整范围、电动机功率、液压系统额定压力、机体外形尺寸、重(质)量。3.3.2钻进深度和终孔直径可作为与使用条件相联系的参考参数在产品使用说明书中予以说明。当钻机使用两种或两种以上直径的钻杆或终孔直径有较大变化时,其相应的钻进深度应分别列出。4技术要求

4.1基本要求

4.1.1钻机应按经规定程序批准的图样和技术文件制造。4.1.2钻机有转动方向要求的部位应清晰标明正确方向。4.1.3钻机各仪表和控制手把的位置应使操作者易于观察和方便操作。4.1.4钻机外露表面不得有飞边、毛刺、损伤等缺陷,非加工不平滑表面应涂腻子抹平,并打磨平整,除2

铜管、胶管、作电镀、发黑处理或涂防锈油的表面之外,均应作涂漆处理。4.1.5钻机涂漆应均匀牢固,不得有锈斑、皱皮、剥落、裂纹、流挂、气泡等缺陷。4.1.6钻机经常拆卸的液压管路口应配带防护盖。4.2安全性

MT/T790—2006

4.2.1钻机配备的电动机及其他电器应符合GB3836.1、GB3836.2、GB3836.4的规定。4.2.2钻机上使用的高压胶管应符合MT98的规定。4.2.3钻机上使用的传动三角带应符合MT374的规定。4.2.4钻机外露零件采用非金属聚合物时,其阻燃抗静电性能应符合MT113的要求;用铝镁合金制造时,应按GB/T13813进行摩擦火花安全性试验,并取得检验合格证。4.2.5钻机上容易引起人身伤害的运动部位应设置安全防护装置或作出醒目标志。4.3空载运转性能

4.3.1冷却系统应无漏水、串水现象。4.3.2操作手把应灵活,定位准确、可靠。4.3.3钻机的各运动机构均应动作正常、运转平稳,无异常声响。4.3.4卡盘和夹持器的卡瓦应开合灵活、均匀,打开时应能使标准尺寸的钻杆顺利通过。4.3.5各紧固件应无松动现象。

4.3.6进行液压系统总成耐压和密封试验,所有焊缝和结合面应无渗漏、管道应无永久变形。4.4负载运转性能

在额定工况下回转器主轴实测转矩和对应转速不得小于其额定值。4.4.17

在额定压力下给进机构实测最大给进力和最大起拔力不得小于其额定值的95%。4.4.2

4.4.3在额定工况下绞车的实测最大拉力不得小于其额定值,制动装置应工作可靠。4.4.4各密封处不得有渗漏液现象。4.5过载性能

4.5.1回转器在过载状态下仍应运转平稳,无异常声响,卡瓦与钻杆间无相对滑动现象。4.5.2给进机构在起拔过载状态下不应出现机件损坏和卡瓦与钻杆间相对滑动。4.6温升

钻机在额定工况下连续运转达到热平衡时,油泵和变速箱外表面的温升不得超过40℃,最高温度不得超过75℃,油箱中液压油的最高温度不得超过60℃,油马达的最高温度不得超过90℃。4.7整机效率

钻机在额定工况下的整机效率应符合表1的规定。表1钻机整机效率

主传动方式

整机效率,%

4.8噪声

机械传动

液压传动

钻机的最高额定转速小于1000r/min时,其噪声的A计权声级应符合表2的规定。若钻机的最高额定转速大于或等于1000r/min,则允许在表2规定声级指标的基础上再增加3dB(A)。表2钻机噪声A计权声级

电动机功率

钻机噪声A计权声级

不大于

15~22

30~37wwW.bzxz.Net

MT/T790-2006

5试验方法

5.1基本要求

用目测法进行检查。

5.2安全性

5.2.14.2.1~4.2.4由制造厂在规定的检验机构进行检验,取得有效合格证。5.2.24.2.5用目测法进行检查。5.3空载试验

5.3.1冷却系统经水压试验,试验压力不低于0.3MPa,持续时间不少于5min。5.3.2钻机油箱和各润滑部位按要求加注传动油和润滑油。5.3.3确认电动机转向正确后接通电源。进行回转器各挡的正、反转试验,在最高转速挡运转时间不少于30min,其余各挡运转时间不5.3.4

少于5min。无级调速回转器可在其转速变化范围内选择低、高两个极限位置试验。5.3.5给进机构前进、后退,重复操纵各5次。5.3.6动力头式钻机的机身调角机构动作3次。5.3.7立轴式钻机让开孔口的移车机构前后动作3次。5.3.8卡盘和夹持器各开合动作3次。5.3.9绞车正、反向各运转5min以上。5.3.10

试验。

钻机上的其他特殊机构(如步履机构、履带自行机构、锚固机构等)按相关标准的规定进行1按MT/T776一1998中4.1的规定进行液压系统总成耐压试验和密封试验。试验压力见5.3.11

表3。试验时压力应逐步升高,达到试验压力后,保压10min(以上)。表3液压系统总成耐压试验压力

工作压力

试验压力

5.4负载试验

P≤16

16

25

数字式转速仪的测量误差不大于1r/min;b)

拉压力测量仪的准确度不低于1级;油压力测量仪的准确度不低于1.5级;d)

e)三相电功率测量仪的准确度不低于1级。5.4.2回转加载试验时,用试验钻杆将钻机回转器主轴与转矩仪、转速仪、回转加载装置连接起来,在停止给进的状态下,利用回转加载装置由低到高逐渐加载,用转矩仪和转速仪测量回转器各挡位的主轴输出转矩和转速。以电动机的输人功率达到额定值(误差不大于1%)为额定工况。5.43给进/起拔试验时,将回转器主轴连接在拉压力测量装置上,在停止回转的状态下,利用给进加载装置由低到高逐渐加载,用拉压力测量仪测量给进机构在移动状态下的给进力和起拔力。5.4.4在绞车的钢丝绳与重物之间串接拉压力测量仪,以慢速提升重物3次,测量绞车单绳拉力。对于机械传动的立轴式钻机的绞车,以电动机的输人功率达到额定值(误差不大于1%)为额定工况;如果是液压传动的辅助绞车,以其液压系统的压力达到其额定值为额定工况。5.4.5绞车按单绳慢速提起重量为最大额定负荷50%的重物到3m以上高度后,松开抱闸,待重物下4

落行程不小于1m时快速制动,重物应能迅速停止下落。重复进行3次。5.4.6用油压力测量仪监测液压系统的工作压力。MT/T790-—2006

5.4.7用三相电功率测量仪测量电动机的输人(有功)功率,其额定值按公式(1)计算:P,=/3UIcosΦ×10-3=P/

式中:

P,—一电动机输人功率的额定值,单位为千瓦(kW);U—-电动机供电线电压的额定值,单位为伏(V);I-电动机供电线电流的额定值,单位为安(A);cosΦ—电动机额定工况下的功率因数,无量纲;P-—电动机输出功率的额定值,单位为千瓦(kW);—电动机额定工况下的效率,无量纲。5.5过载试验

5.5.1使用仪器同5.4.1。

(1)

5.5.2钻机液压系统采用变量泵时将泵量调整到额定值的50%,用定量泵时,按额定排量运转。5.5.3使回转器在低速挡运转,由低到高逐渐加载,使输出转矩达到额定值的115%(对全液压动力头式钻机可调整系统安全阀的开启压力至额定值的120%),持续运转时间不少于5min,检查回转器运转情况及卡盘卡紧能力。

5.5.4给进装置进行起拔动作,在系统压力为额定值的115%情况下持续时间不少于5min,检查机件强度及卡盘卡紧能力。

5.6温升的测定

5.6.1使用测量范围为0~100℃的数字式测温仪,测量误差不大于1℃。5.6.2将各温度传感器分别置于油箱、油泵、油马达、变速箱外壳(靠近轴承)上,钻机回转器设在高速挡,在按5.4.7计算的额定输入功率下连续运转,每5min记录一次温度,直至达到热平衡为止。有冷却系统的钻机可在通水冷却状态下测定温升,注:钻机达到热平衡的标志是同一测点连续测量三次以上测温仪读数不变或差值在仪器允许误差范围内。5.6.3记录环境温度,计算各测点温升值。5.7整机效率的测定

5.7.1使用仪器同5.4.1(拉压力测量仪除外)。5.7.2试验条件:

a)钻机给进机构不工作,但若有单独向给进机构供油的油泵时应维持其空转;b)立轴式钻机的绞车应维持空转。5.7.3试验方法见5.4.2和5.4.6。5.7.4钻机回转器主轴输出功率按公式(2)计算:元.n.M

式中:

P2—回转器主轴输出功率的数值,单位为千瓦(kW);n-—回转器主轴转速的数值,单位为转每分钟(r/min);M回转器主轴转矩的数值,单位为千牛·米(kN·m)。(2)

5.7.5在电动机输人功率达到5.4.7规定的额定值时,测量相应的回转器主轴输出功率,按公式(3)计算钻机整机效率n:

×100%

.......

·(3)

MT/T790—2006

5.7.6对有级调速的钻机,分别测出回转器在各转速挡时的整机效率,然后取算术平均值;对无级调速的钻机,分别测出在低转速(最大转矩)和高转速(最小转矩)时的整机效率,然后取算术平均值。5.8噪声的测定

5.81使用准确度为ⅡI级的声级计,仪器动态特性调整为\慢”响应,采样时间间隔定为5s。5.8.2试验条件:

回转器取高速挡,钻机在额定工况下运转;b)

对立轴式钻机,其立轴应处于最低位置,并使升降机空转;c)

背景噪声应低于钻机噪声10dB(A)以上。5.8.3声级计的微音器离地面1.2m,离钻机最大轮廓线1m,在钻机四周测得一组值后取算术平均值。

5.8.4对整体式钻机,在其四周取4个测点;对分体式钻机,则在各部分(如主机、泵站、操纵台等)的周围各取4个测点。

6检验规则

6.1出厂检验

钻机由制造厂检验部门检验,检验合格并签发合格证后方可出厂。每台钻机出厂前应按表4所列出厂检验项目进行检验。表4检验项目

检验项目

基本要求

安全性

空载运转性能

负载运转性能

过载性能

整机效率

技术要求

注:“”表示必检项目;“一”表示免检项目。6.2型式检验

有下列情况之一者,应进行型式检验:新产品定型或老产品转厂生产的试制鉴定;试验方法

出厂检验

正式生产后,如结构、材料、工艺有较大改变,可能影响钻机性能时;c)

正常生产时满3年或停产2年后恢复生产时;出厂检验结果与上次型式检验有较大差异时;d)

国家产品质量监督机构提出进行型式检验时。e)

型式检验按表4规定的项目进行。型式检验的样品应从出厂检验合格的产品中随机抽取。钻机抽样检验过程中,不得调整、更换零部件。6.2.4

6.3判定规则

检验后按下列规则进行判定:

型式检验

在基本要求中,4.1.1、4.1.2中有一项不合格时判为不合格,其余各项有两项不合格时判为不合格;

在安全性要求中,有一项不合格时判为不合格;MT/T790--2006

在其他各项性能要求中,有一项不合格应加倍抽样检验该项,若仍有一项不合格时判为不c)

合格。

7标志、包装、运输和购存

7.1标志

7.1.1铭牌及标牌应采用铜或不锈钢材料制造,并固定在机身的醒目位置,字迹应清晰、耐久。7.1.2

铭牌应包括下列内容:

制造厂名称;

钻机名称和型号;

主要技术参数;

制造日期和出厂编号;

煤矿安全标志及相应证书编号。外购件铭牌般不应去掉、损坏、涂改和遮挡,除非影响到钻机的安全性能。7.1.3

7.2包装、运输和贮存

包装要牢固并符合运输的规定。7.2.1

钻机封箱前应覆盖防潮油毡或塑料薄膜。7.2.2

3钻机各整体部件应固定在包装箱的底座上,散装件应用包装材料包捆,并可靠固定在包装箱内,7.2.3

防止运输中受损。

随机技术文件应封装在防潮袋内,再放入包装箱。7.2.4

随机文件包括:

检验合格证及相应的安全标志证书复印件;b)

使用说明书;

装箱单。

包装箱外壁的文字和标记应清楚整齐,并注明下列内容:发货站和制造厂名称;

收货站和收货单位名称;

钻机名称和型号;

毛重、净重和包装箱外形尺寸;防护要求和起吊位置标志。

钻机应放在通风良好的地点。

钻机运输和贮存时要防雨、防雪。7

MT/T790—2006

中华人民共和国煤炭

行业标准

煤矿坑道勘探用钻机

MT/T790—2006

煤炭工业出版社

(北京市朝阳区药药居35号100029)网址:www.cciph.com,cn

北京房山宏伟印刷厂

新华书店北京发行所

开本880mm×1230mm1/16

字数13千字

2006年11月第1版

印张3/4

印数1-300

2006年11月第1次印刷

5020·212

社内编号

版权所有

定价14.00天

违者必究

本书如有缺页、倒页、脱页等质量问题,本社负责调换

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。