YC/T 10.8-2006

基本信息

标准号: YC/T 10.8-2006

中文名称:烟草机械 通用技术条件 第8部分:铝合金铸件

标准类别:烟草行业标准(YC)

标准状态:现行

发布日期:2006-02-23

实施日期:2006-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:150737

标准分类号

标准ICS号:农业>>65.160烟草、烟草制品和烟草工业设备

中标分类号:食品>>食品加工机械>>X94制烟机械

关联标准

替代情况:替代YC/T 10.8-1993

出版信息

出版社:中国标准出版社

书号:155066.2-16860

页数:7页

标准价格:10.0 元

出版日期:2006-03-16

相关单位信息

起草人:赵伟志、龚美华、赵金吉、国学英

起草单位:中烟机械技术中心有限责任公司、昆明船舶设备集团有限公司技术中心

归口单位:全国烟草标准化技术委员会(TC144)

提出单位:国家烟草专卖局

发布部门:国家烟草专卖局

主管部门:国家烟草专卖局

标准简介

YC/T 10的本部分规定了烟草机械铝合金铸件的技术要求、试验方法和检验规则。本部分适用于烟草机械产吕砂型铸造、特种铸造(不含压力铸造)的铝合金铸件。 YC/T 10.8-2006 烟草机械 通用技术条件 第8部分:铝合金铸件 YC/T10.8-2006 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 65. 160

备案号:17306—2006

中华人民共和国烟草行业标准

YC/1 10.82006

代替 YC/T J0.8—1993

烟草机械

通用技术条件

第8部分:铝合金铸件

Tobacco machinery --- General requirements -Part 8: Aluminiun alloy castings2006-02-23发布

国家烟草专卖局

2006-03-01实施

YC/T10《烟草机械通用技术条件》分为如下几部分:第】部分:切削加1件:

第2部分:冷作件;

第3部分:焊接件:

第4部分:灰铸铁件,

第5部分:球罩铸铁件:

第6部分:铸造溅钢件:

第7部分:制合金铸件,

第8部分:铝合金铸件;

第9 部分:锻件:

第10部分:金再镀与化学处理,第11部分:涂漆:

第12部分:装配:

第13部分:包装:

第14部分:电气控制系统:

第15部分:电气控制系统装配,本部分为YC/T10的第8部分。

本部分代替YC/T10.81993《烟草机械通用技术条件铅合金谢件》。本部分与YC/T10.8-1993相比主要变化如下:删去了原版3.3的内容;

YC/T 10.8—2006

修改了原版3.13.2.3.4~3.6、3.13的内穿(1993年版的3.1.3.2、3.4~-3.6、3.13;本版的3, 1,3, 2,3. 3~-3.5,3. 12)。本部分出国家烟草安卖局提出。本部分由全国烟草标准化技术委员会(T\144)归口。本部分起草单位:中烟机械技术中心有限责任公司、起明船舶设备集闭有限公司技术中心。本部分主要起萨人赵伟志、龚美华、赵金市、国学英。本部分所代替标准的历次版本发布情况为:YC/T10.8—1993。

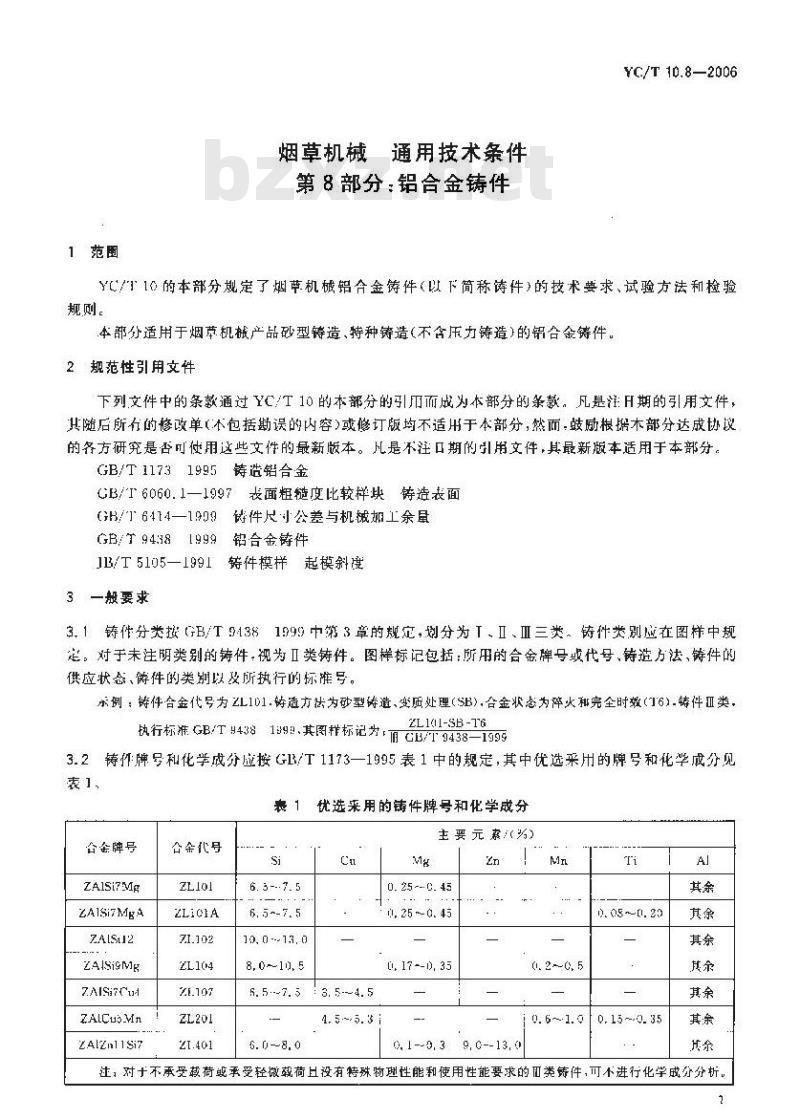

1范围

烟草机械通用技术条件

第8部分:铝合金铸件

YC/T 10.8—2006

YC/I10的本部分规定了烟节机械铝合金铸件(以下简称诗件)的技术要求、试验方法和检验规则。

本部分适用于烟草机械产品砂型铸造、特种铸造(不含压力铸造)的铝合金铸件。2规范性引用文件

下列文件中的条款通过YC/T10 的本部分的引而而成为本部分的条款。凡是注H期的引用文件,其随后所右的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而-鼓励根木部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用于本部分。GB/T11731995铸造错合金

GB/I6060.1—1997丧面粗糙度比较样块铸造表面GB/16414—1909诗件尺公差与机械工余鼠GB/T94381999铅合金铸件

JB/T5105—1991铸件模样起模斜度3一般要求

3.1铸作分类按GB/T94381999中第3章的规定,划分为T、Ⅱ、Ⅱ三类。铸件类别应在图样中规定。对于未注朗类别的铸件.视为Ⅱ类铸件。图样标记包括;所用的合金牌号或代号、铸避方法铸件的供应状翁,爵件的类别必及所执行的标催号示例;铸件合金代号为ZL101.铸造方法为砂型铸道、变质处理(SB),合金状态为降火和完全时效(T6).铸件Ⅲ类,执行标准GB/T H438189.其图样标记为·#C9438-159ZL1(-SB-T6

3.2铸作牌号和化学成分应按GB/T1173一1995表1中的规定,其中优选采用的牌号和化学成分见表1.

表1优选采用的铸件牌号和化学成分合金牌号

ZAISi7Mg

ZA1Si7MgA

ZAIS112

ZAISigMgwwW.bzxz.Net

ZAISi7Cu4

ZAICusMn

ZAIZn11Si7

合杂代号

ZLiOIA

6. 5~-7. 5

10, 0 --13. 0

8, 0~-1↓, 5

R. 5.--7. 5

3. 5-4. 5

4. 5~5. 31

6. 0 --8. 0

主要元素/(为)

0. 25 ---0. 45

0. 25 ~-0、45

t, 17--0, 35

0, 1--0, 3, C--13, 0

(1. 2-~0, 5

0.05~~[1.23

0. 6~-1. 00.13 ~0. 35

注,对十不承受载荷或承受轻微载荷且没有特殊物理性能和使用性能要求的类铸件,可不进行化学成分分析。2

YC/T10.8—2006

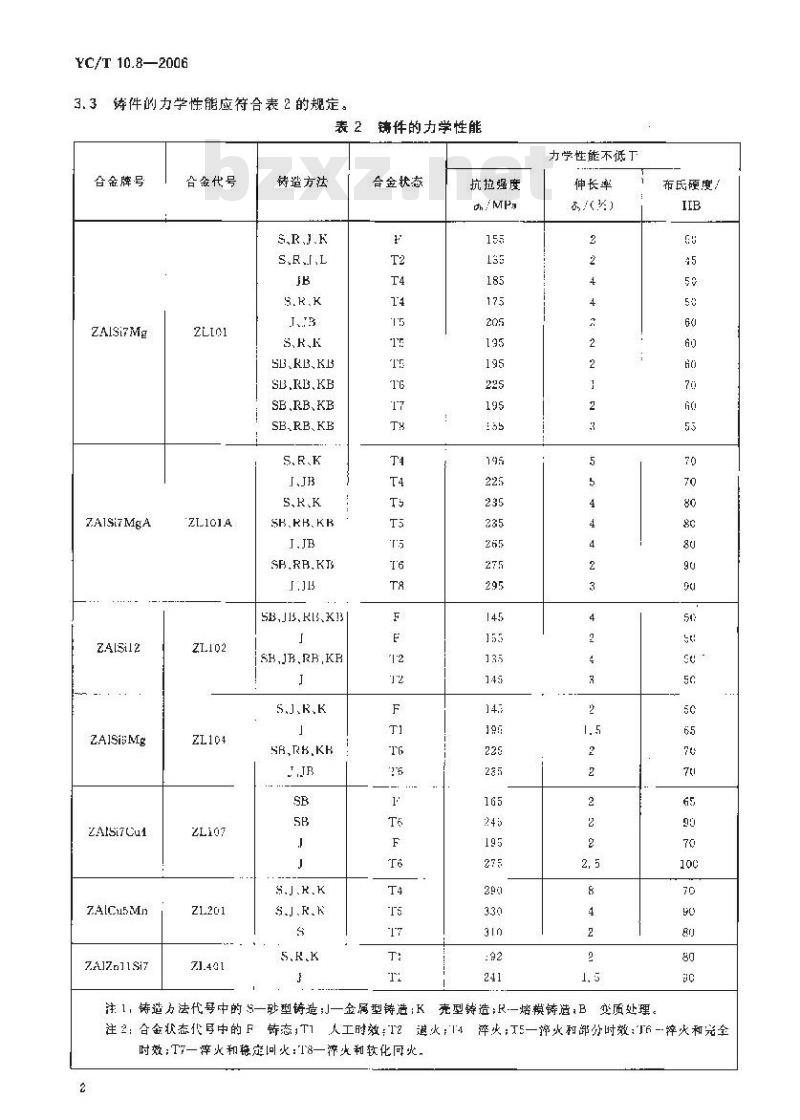

3.3铸件的力学性能应符合表2的规定。表 2铸件的力学性能

合金牌号

ZAISi7Mg

ZAISi7MgA

ZAISi12

ZAISFMg

ZAISi7Cul

ZAICu5Mn

ZAIZn11Si7

合金代号

ZL101A

铸造方法

S、R、J.K

SB、RB、KB

SB.RB、KB

「、J3

SB,J3,RI3、X13

SH,JB,RB,KR

S.J、R.K

合金状态

抗拉强度

力学性能不低下

伸长率

注 1,铸造力法代号中的S一砂型铸造;J一金属型铸造;K充型造;R.-熔模铸造,B

变质处理。

布氏硬度!

注2:合金状态代弓中的 F链态;T1人工时效;T2追火;T4萍火;T5—掉火和部分时效;T6 -痒火和完全时效;T7一碎火和弦定回火:T8一浮火和较化回火,2

YC/T 10.8—2006

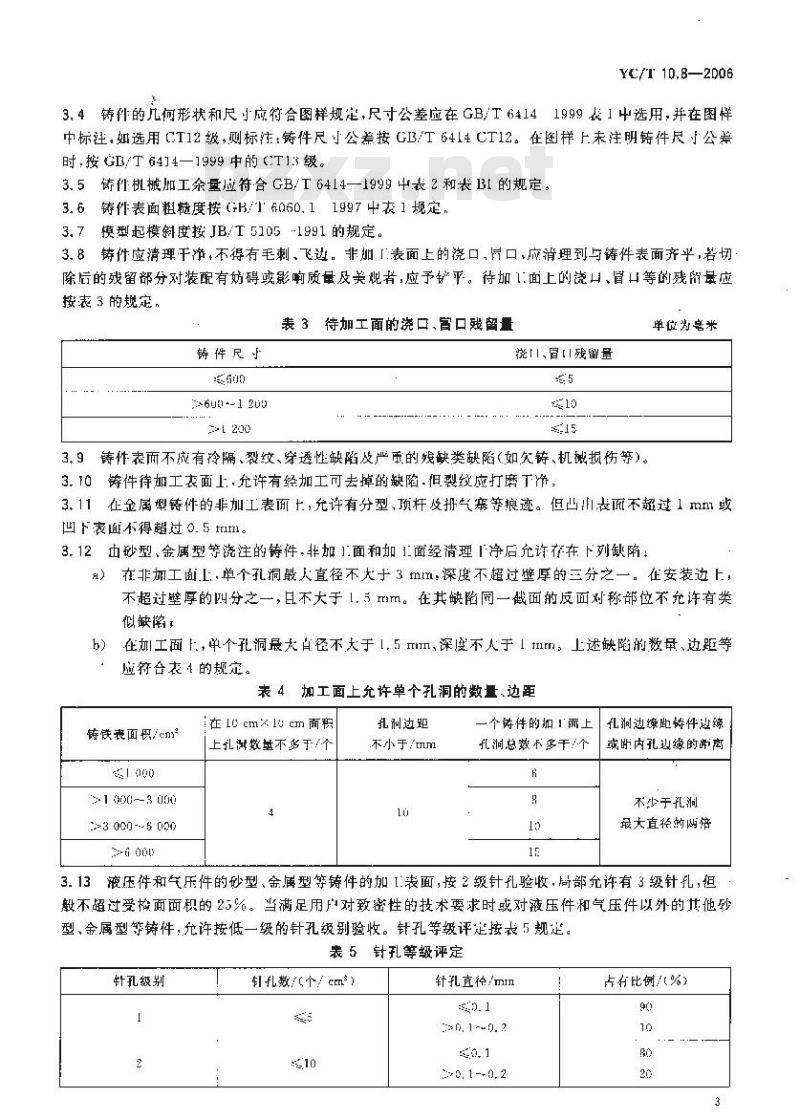

3,4铸件的几何形状和尺小应符合图样规定,尺寸公差应在GB/T 64141999 表 1中选用并在图样中标注,如选用CT12级,则标注:铸件尺寸公差按GB/T6414CT12。在图样上未注明铸件尺寸公差时.按GB/T 644—1999中的(T13级。3.5铸件机械加工余量应符合 GB/T 6414—1999中表2和表BI的规定。3.6铸件表面粗糙度按GB/6060.11997中表1规定,3.7模型起模斜度按JB/T5105~1991的规定。3.B铸件应清理干净,不得有毛刺、飞逆。非加「表面上的浇口,尽口,应消理到与铸件表面齐平,若切除后的残留部分对装配有妨碍或影响质量及关观者,应予铲平。待加1.面上的浇口、冒口等的残留量应按表3的规定,

表3待加工面的浇口、冒口戏留量铸件尺于

600--1 205

浇[],冒[]残留量

3.9铸件表面不应有冷隔、裂纹、穿透性缺陷及严重的线缺类缺陷(如久铸、机械损伤等)。3.10铸件待加工表面上允许有经加工可去掉的缺陷-但裂纹应打磨下准。单位为离米

3.11在金属型铸件的非加工表而上,允许有分型,项杆吸拆气塞等痕迹。但凸I表而不超过1 mn 或凹 下表面不得超过 0. 5 frim 。3.12中砂型、金属型等浇注的铸件非加1面和加1面经清理「净后允许存在下列缺陷:a)在非加工面.L.,单个孔洞最人直径不大于3 mm:深度不超过壁厚的三分之一。在安装边上,不超过壁厚的叫分之一,且不大于,5 m。在其缺陷同一面的反面对称部位不充许有类似缺陷,

在工面F单个孔洞最大自径不大于1.5 ,深度不人于1mrm。上述缺陷的数量、边距等b)

应符合表4的规定。

表 4加工面上充许单个孔洞的数量、边距铸铁表面积/cm

2-1 000--3 000

-3000--5 000

在1C cm头l: cm 面积

上孔效望不多于/个

乳边距

.不小于/mm

一个铸件的加!面上

孔洞总效不多干/个

孔洞边缘距铸件边练

或明内孔遇缘的筛离

不少于扎洞

最大直径的两培

3.13液压件和气压件的砂型、金属型等铸件的加1.表面,接2级针孔验收,尚部允许有3级针孔,但般不超过受检面面积的25%。当满足用户对致密性的技术要求时或对液压件和气压件以外的其他秒型,金属型等铸件,允许按低一级的针孔级别验收。针孔等级评按表5规定。表 5针孔等级评定

针孔级别

针孔数/(个/ em*)

针孔直径/mn

50. 1--0. 2

-0. 1--0,2

占有比例/(%)

YC/T 10.8—2006

针孔级别

针孔数/(个/ trn)

表5续)

针孔直径/mm

>1. 3 --f. 5

2*0. 5 --1. 0

20. 5 ~- 1. 0

当无特殊规定时,件内部气泡夹杂,按下列要求验收:3.14

占有比例()

单个气泡或炙杂的最大尺小不大于3mm.且不超过让壁序的三分之一,在安装迟上不过障厚的四分之一,在10cm×10cm面积上的数量不多于三个,边距不小于30mm;b)

成组气泡或夹杂的最大尺小不大于 1. 5 ㎡m,且不踏过壁厚的三分之 一,在 3 ×3 c的面积上的数量不密士三个,组与之间的距离不小于 50 tn;尺寸小于0.3mm的单个气泡或夹杂不计;气范或夹杂距铸件近缘和内孔边缘的距离不小于夹杂或气泡最人尺寸的两倍:d)

e)上述缺陷对成表面(同一截面的反面)不应有类似缺陷。3. 15若铸件缺陷超过 3. 10~3. 11 规定范围时.修补没矫正按 GB/T 9438--1999 中 4. 6 的规定。4试验方法

4.1化学成分

按GB/T 9438—1999 中5.3的规定。4.2力学性能

按行/9438-7999中5.4的规定。

4.3铸件表面粗糙度

接GB/T6060.1—1999的规定:

4.4铸件捡验组批

楼B/9438-1999中5.1的规定。

5检验规则

5.1铸件应经供方质量检验部门检验合格后方可交付、人库。5.2铸件的检验项目如下:

a)单件,小批生产的铸件几何形状尺寸应按图样规定逐件检验成批生产或质量稳定的铸件可进行抽羧,每批量抽检20为+似笔少不少于三件;铸件应每批进行化学成分检验,Ⅱ类铸件的化学成分在熔化质量稳定时,可定期抽检:1、Ⅱb

美铸件在合金熔炼时还应按(B/T9438—-1999中5.3的规定:)铸件应批进行力学性能检验,每次仅测定抗拉强度和伸长率。对硬度有特定要求的待件,才测定硬度值:

1)在铸件上切取的本体试样按GB/T9438—1999中的4.3.2.1的规定:2)检验抗拉强度,伸长率的试样为三根,选用一根进行试验,试验结果符合要求则该批铸件合格。如果试验结果达不到要求,再用另外两根试样进行重复试验。当重复试验结果都4

YC/T 10.8—2006

能达到要求时,划该批铸件为合格,如果重复试验中有一根达不到要求时,则该批铸件不合格:

以诗提供的铸件,当力学性能不合格时.允许对铸件进行适当的热处理,其力学性能仍按原铸态指标验收:

铸件用在同批中抽检硬度,如不合格,抽检数加倍,仍不合格可重新热处理复验。第4)

三次热处理后,如仍不合,铸件报废。5.3按3.7-3.14对铸件表面质量进行遂件检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:17306—2006

中华人民共和国烟草行业标准

YC/1 10.82006

代替 YC/T J0.8—1993

烟草机械

通用技术条件

第8部分:铝合金铸件

Tobacco machinery --- General requirements -Part 8: Aluminiun alloy castings2006-02-23发布

国家烟草专卖局

2006-03-01实施

YC/T10《烟草机械通用技术条件》分为如下几部分:第】部分:切削加1件:

第2部分:冷作件;

第3部分:焊接件:

第4部分:灰铸铁件,

第5部分:球罩铸铁件:

第6部分:铸造溅钢件:

第7部分:制合金铸件,

第8部分:铝合金铸件;

第9 部分:锻件:

第10部分:金再镀与化学处理,第11部分:涂漆:

第12部分:装配:

第13部分:包装:

第14部分:电气控制系统:

第15部分:电气控制系统装配,本部分为YC/T10的第8部分。

本部分代替YC/T10.81993《烟草机械通用技术条件铅合金谢件》。本部分与YC/T10.8-1993相比主要变化如下:删去了原版3.3的内容;

YC/T 10.8—2006

修改了原版3.13.2.3.4~3.6、3.13的内穿(1993年版的3.1.3.2、3.4~-3.6、3.13;本版的3, 1,3, 2,3. 3~-3.5,3. 12)。本部分出国家烟草安卖局提出。本部分由全国烟草标准化技术委员会(T\144)归口。本部分起草单位:中烟机械技术中心有限责任公司、起明船舶设备集闭有限公司技术中心。本部分主要起萨人赵伟志、龚美华、赵金市、国学英。本部分所代替标准的历次版本发布情况为:YC/T10.8—1993。

1范围

烟草机械通用技术条件

第8部分:铝合金铸件

YC/T 10.8—2006

YC/I10的本部分规定了烟节机械铝合金铸件(以下简称诗件)的技术要求、试验方法和检验规则。

本部分适用于烟草机械产品砂型铸造、特种铸造(不含压力铸造)的铝合金铸件。2规范性引用文件

下列文件中的条款通过YC/T10 的本部分的引而而成为本部分的条款。凡是注H期的引用文件,其随后所右的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而-鼓励根木部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注口期的引用文件,其最新版本适用于本部分。GB/T11731995铸造错合金

GB/I6060.1—1997丧面粗糙度比较样块铸造表面GB/16414—1909诗件尺公差与机械工余鼠GB/T94381999铅合金铸件

JB/T5105—1991铸件模样起模斜度3一般要求

3.1铸作分类按GB/T94381999中第3章的规定,划分为T、Ⅱ、Ⅱ三类。铸件类别应在图样中规定。对于未注朗类别的铸件.视为Ⅱ类铸件。图样标记包括;所用的合金牌号或代号、铸避方法铸件的供应状翁,爵件的类别必及所执行的标催号示例;铸件合金代号为ZL101.铸造方法为砂型铸道、变质处理(SB),合金状态为降火和完全时效(T6).铸件Ⅲ类,执行标准GB/T H438189.其图样标记为·#C9438-159ZL1(-SB-T6

3.2铸作牌号和化学成分应按GB/T1173一1995表1中的规定,其中优选采用的牌号和化学成分见表1.

表1优选采用的铸件牌号和化学成分合金牌号

ZAISi7Mg

ZA1Si7MgA

ZAIS112

ZAISigMgwwW.bzxz.Net

ZAISi7Cu4

ZAICusMn

ZAIZn11Si7

合杂代号

ZLiOIA

6. 5~-7. 5

10, 0 --13. 0

8, 0~-1↓, 5

R. 5.--7. 5

3. 5-4. 5

4. 5~5. 31

6. 0 --8. 0

主要元素/(为)

0. 25 ---0. 45

0. 25 ~-0、45

t, 17--0, 35

0, 1--0, 3, C--13, 0

(1. 2-~0, 5

0.05~~[1.23

0. 6~-1. 00.13 ~0. 35

注,对十不承受载荷或承受轻微载荷且没有特殊物理性能和使用性能要求的类铸件,可不进行化学成分分析。2

YC/T10.8—2006

3.3铸件的力学性能应符合表2的规定。表 2铸件的力学性能

合金牌号

ZAISi7Mg

ZAISi7MgA

ZAISi12

ZAISFMg

ZAISi7Cul

ZAICu5Mn

ZAIZn11Si7

合金代号

ZL101A

铸造方法

S、R、J.K

SB、RB、KB

SB.RB、KB

「、J3

SB,J3,RI3、X13

SH,JB,RB,KR

S.J、R.K

合金状态

抗拉强度

力学性能不低下

伸长率

注 1,铸造力法代号中的S一砂型铸造;J一金属型铸造;K充型造;R.-熔模铸造,B

变质处理。

布氏硬度!

注2:合金状态代弓中的 F链态;T1人工时效;T2追火;T4萍火;T5—掉火和部分时效;T6 -痒火和完全时效;T7一碎火和弦定回火:T8一浮火和较化回火,2

YC/T 10.8—2006

3,4铸件的几何形状和尺小应符合图样规定,尺寸公差应在GB/T 64141999 表 1中选用并在图样中标注,如选用CT12级,则标注:铸件尺寸公差按GB/T6414CT12。在图样上未注明铸件尺寸公差时.按GB/T 644—1999中的(T13级。3.5铸件机械加工余量应符合 GB/T 6414—1999中表2和表BI的规定。3.6铸件表面粗糙度按GB/6060.11997中表1规定,3.7模型起模斜度按JB/T5105~1991的规定。3.B铸件应清理干净,不得有毛刺、飞逆。非加「表面上的浇口,尽口,应消理到与铸件表面齐平,若切除后的残留部分对装配有妨碍或影响质量及关观者,应予铲平。待加1.面上的浇口、冒口等的残留量应按表3的规定,

表3待加工面的浇口、冒口戏留量铸件尺于

600--1 205

浇[],冒[]残留量

3.9铸件表面不应有冷隔、裂纹、穿透性缺陷及严重的线缺类缺陷(如久铸、机械损伤等)。3.10铸件待加工表面上允许有经加工可去掉的缺陷-但裂纹应打磨下准。单位为离米

3.11在金属型铸件的非加工表而上,允许有分型,项杆吸拆气塞等痕迹。但凸I表而不超过1 mn 或凹 下表面不得超过 0. 5 frim 。3.12中砂型、金属型等浇注的铸件非加1面和加1面经清理「净后允许存在下列缺陷:a)在非加工面.L.,单个孔洞最人直径不大于3 mm:深度不超过壁厚的三分之一。在安装边上,不超过壁厚的叫分之一,且不大于,5 m。在其缺陷同一面的反面对称部位不充许有类似缺陷,

在工面F单个孔洞最大自径不大于1.5 ,深度不人于1mrm。上述缺陷的数量、边距等b)

应符合表4的规定。

表 4加工面上充许单个孔洞的数量、边距铸铁表面积/cm

2-1 000--3 000

-3000--5 000

在1C cm头l: cm 面积

上孔效望不多于/个

乳边距

.不小于/mm

一个铸件的加!面上

孔洞总效不多干/个

孔洞边缘距铸件边练

或明内孔遇缘的筛离

不少于扎洞

最大直径的两培

3.13液压件和气压件的砂型、金属型等铸件的加1.表面,接2级针孔验收,尚部允许有3级针孔,但般不超过受检面面积的25%。当满足用户对致密性的技术要求时或对液压件和气压件以外的其他秒型,金属型等铸件,允许按低一级的针孔级别验收。针孔等级评按表5规定。表 5针孔等级评定

针孔级别

针孔数/(个/ em*)

针孔直径/mn

50. 1--0. 2

-0. 1--0,2

占有比例/(%)

YC/T 10.8—2006

针孔级别

针孔数/(个/ trn)

表5续)

针孔直径/mm

>1. 3 --f. 5

2*0. 5 --1. 0

20. 5 ~- 1. 0

当无特殊规定时,件内部气泡夹杂,按下列要求验收:3.14

占有比例()

单个气泡或炙杂的最大尺小不大于3mm.且不超过让壁序的三分之一,在安装迟上不过障厚的四分之一,在10cm×10cm面积上的数量不多于三个,边距不小于30mm;b)

成组气泡或夹杂的最大尺小不大于 1. 5 ㎡m,且不踏过壁厚的三分之 一,在 3 ×3 c的面积上的数量不密士三个,组与之间的距离不小于 50 tn;尺寸小于0.3mm的单个气泡或夹杂不计;气范或夹杂距铸件近缘和内孔边缘的距离不小于夹杂或气泡最人尺寸的两倍:d)

e)上述缺陷对成表面(同一截面的反面)不应有类似缺陷。3. 15若铸件缺陷超过 3. 10~3. 11 规定范围时.修补没矫正按 GB/T 9438--1999 中 4. 6 的规定。4试验方法

4.1化学成分

按GB/T 9438—1999 中5.3的规定。4.2力学性能

按行/9438-7999中5.4的规定。

4.3铸件表面粗糙度

接GB/T6060.1—1999的规定:

4.4铸件捡验组批

楼B/9438-1999中5.1的规定。

5检验规则

5.1铸件应经供方质量检验部门检验合格后方可交付、人库。5.2铸件的检验项目如下:

a)单件,小批生产的铸件几何形状尺寸应按图样规定逐件检验成批生产或质量稳定的铸件可进行抽羧,每批量抽检20为+似笔少不少于三件;铸件应每批进行化学成分检验,Ⅱ类铸件的化学成分在熔化质量稳定时,可定期抽检:1、Ⅱb

美铸件在合金熔炼时还应按(B/T9438—-1999中5.3的规定:)铸件应批进行力学性能检验,每次仅测定抗拉强度和伸长率。对硬度有特定要求的待件,才测定硬度值:

1)在铸件上切取的本体试样按GB/T9438—1999中的4.3.2.1的规定:2)检验抗拉强度,伸长率的试样为三根,选用一根进行试验,试验结果符合要求则该批铸件合格。如果试验结果达不到要求,再用另外两根试样进行重复试验。当重复试验结果都4

YC/T 10.8—2006

能达到要求时,划该批铸件为合格,如果重复试验中有一根达不到要求时,则该批铸件不合格:

以诗提供的铸件,当力学性能不合格时.允许对铸件进行适当的热处理,其力学性能仍按原铸态指标验收:

铸件用在同批中抽检硬度,如不合格,抽检数加倍,仍不合格可重新热处理复验。第4)

三次热处理后,如仍不合,铸件报废。5.3按3.7-3.14对铸件表面质量进行遂件检验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。