SHS 05035-2004

基本信息

标准号: SHS 05035-2004

中文名称:盘管式废热锅炉维护检修规程

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2004-06-21

实施日期:2004-06-21

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2868143

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.20加工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

出版信息

页数:12页

标准价格:10.0 元

相关单位信息

标准简介

SHS 05035-2004 盘管式废热锅炉维护检修规程 SHS05035-2004 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

35.盘管式废热锅炉

维护检修规程

SHS05035-2004

检修周期与内容·

检修与质量标准

4试验与验收·

5维护与故障处理

附录A

附录B

附录D

废热锅炉主要技术特性(补充件)废热锅炉主要部件材质及接管规格(补充件)

废热锅炉焊接工艺规程(补充件)谢尔1000型渣油气化炉配套的废热锅炉压力试验规范(补充件)

HKAoiKAca-

(1118)

(1118)

(1119)

(1125)

(1130)

(1131)

(1133)

(1138)

石油化工设备维护检修规程

1总则

1.1主题内容与适用范围

1.1.1主题内容

本规程规定了大化肥合成氨装置盘管式废热锅炉的检修周期与内容、检修与质量标准、试验与验收、维护与常见故障处理。

安全、环境和健康(HSE)一体化管理系统,为本规程编制指南。

1.1.2适用范围

本规程适用于谢尔1000型渣油气化炉配套的盘管式废热锅炉的维护与检修。

1.2编写制订依据

国务院令第373号《特种设备安全监察条例》质技监局锅发[1999]154号《压力容安全技术监察规程》劳锅字1990]3号《在用压力容器检验规程》GB150一1998钢制压力容器

设备随机资料

2检修周期与内容

2.1检修周期

2~5年。

2.2检修内容

2.2.1水汽阀门、液位计、压力表、安全阀等附件的检修。

2.2.2换热管气体入口挠性薄管板、喇叭管及内件的检测1118

与检修。

-nikAoNiKAca

SHS050352004盘管式废热锅炉维护检修规程2.2.3炉管堵塞情况检查与处理。2.2.4承压壳体、壳体法兰密封面、主螺栓检测修理。2.2.5管束水压试验,设备防腐保温。2.2.6按《在用压力容器检验规程》进行定期检验。3检修与质量标准

3.1检修前的准备

3.1.1检修前根据设备运行情况,熟悉图纸、技术档案并按HSE进行危害识别与风险评估,编制检修、检验及吊装施工方案。

3.1.2备品配件、检修材料及施工机具准备就绪。3.1.3炉内积水已排净,内部气体分析合格,并与系统隔离。

作业人员已经技术交底,焊工资质审查合格。3.1.5严格执行施工作业票证制度,安全措施落实到位,具备施工条件。

3.2拆卸与检查

3.2.1拆卸废锅壳体主螺栓保护罩,用液压螺栓紧固装置拆卸主螺栓,其顺序与上紧时相反(参见3.3.6.7),应分次逐步松开所有螺母,初压可稍高于上紧时的终压;刨开法兰唇型密封面,拆或割除废锅上壳体的接管,吊出上壳体。

3.2.2废锅壳体及内外部附件检查与检测。重点检查盘管、人出口处弯管弯曲部位的冲刷减薄情况,及人口性薄管板、喇叭管的腐蚀与冲刷磨蚀情况。1119

石油化工设备维护检修规程

3.2.3承压壳体检测按《在用压力容器检验规程》执行。3.3检修与质量标准

3.3.1盘管的检修

3.3.1.1盘管出现下列情况时应进行更换:a有明显蠕胀、鼓包、变形、裂纹、穿孔等缺陷影响正常使用时;

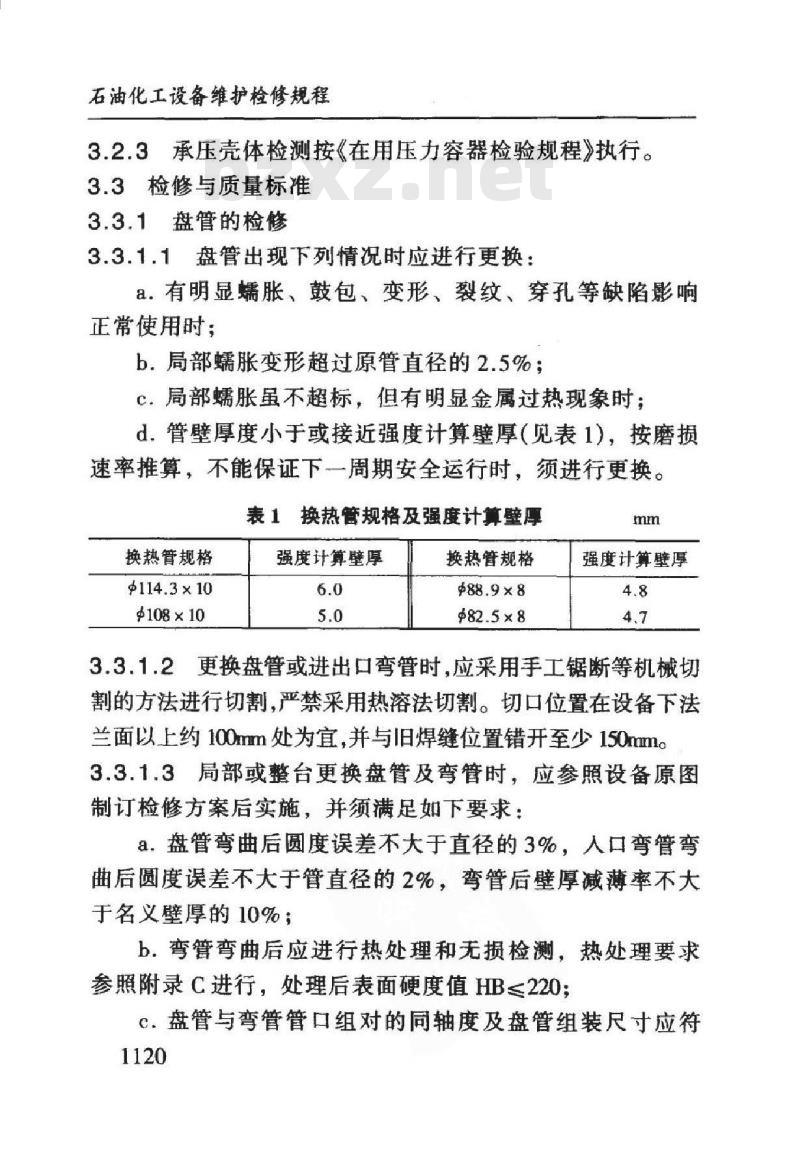

b.局部蠕胀变形超过原管直径的2.5%;C.局部胀虽不超标,但有明显金属过热现象时:d.管壁厚度小于或接近强度计算壁厚(见表1),按磨损速率推算,不能保证下一周期安全运行时,须进行更换。表1换热管规格及强度计算壁厚!换热管规格

$114.3×10

9108×10

强度计算壁厚

换热管规格

强度计算壁厚

3.3.1.2更换盘管或进出口弯管时,应采用手工锯断等机械切割的方法进行切割,严禁采用热溶法切割。切口位置在设备下法兰面以上约100mm处为宜,并与旧焊缝位置错开至少150mmmc3.3.1.3局部或整台更换盘管及弯管时,应参照设备原图制订检修方案后实施,并须满足如下要求:a.盘管弯曲后圆度误差不大于直径的3%,人口弯管弯曲后圆度误差不大于管直径的2%,弯管后壁厚减薄率不大于名义壁厚的10%;

b。弯管弯曲后应进行热处理和无损检测,热处理要求参照附录C进行,处理后表面硬度值HB≤220c.盘管与弯管管口组对的同轴度及盘管组装尺寸应符1120www.bzxz.net

nikAoiKAca

SHS05035--2004盘管式废热锅炉维护检修规程合废锅组装图要求:

d,盘管与弯管的对接管口焊接工艺规程、焊后热处理参照附录C执行。

3.3.1.4盘管焊缝质量检查

a.焊缝外观检查合格后,按JB4370一94《压力容器无损检测》进行100%射线检测,Ⅱ级合格;b.盘管水压试验后,还应对焊缝及热影响区进行100%磁粉或渗透表面检测,不得有裂纹等缺陷。3.3.1.5盘管更换后须进行水压试验,试压规范按附录D。3.3.2气体人口挠性薄管板及喇叭管检修3.3.2.1当入口挠性薄管板及喇叭管出现减薄、腐蚀坑、冲蚀沟槽、焊缝裂纹等缺陷时,应视缺陷性质及其对设备正常运行的影响情况,可分别采用局部修复或整体更换部件等方法进行处理。

3.3.2.2局部修复或整体更换挠性薄管板及喇叭管时,须参照原设计图纸资料制定详细的施工方案及焊接、热处理工艺后方可进行。

3.3.2.3局部补焊修复要求

a.先将缺陷部位清理打磨干净,并进行渗透检查确认无裂纹等缺陷存在;

b补焊前,应对补焊部位及周围进行消氢处理;C补焊及热处理工艺参照附录C进行,热处理后硬度值HB≤220;

d.对补焊部位及热影响区应进行100%超声波及渗透检测,按JB4730-94《压力容器无损检测》I级合格。3.3.2.4整体更换挠性薄管板及喇叭管要求1121

石油化工设备维护检修规程

a,挠性薄管板、喇叭管的材料应符台原设计要求:若用国产材料代用时,应经厂主管设备的技术负责人批准:管板宜采用冲压件:当采用锻件时,其质量等级应不低于4726一2000《压力容器用碳素钢及低合金钢锻件》的Ⅲ级标准;

b.切割拆除旧挠性薄管板时,应保留原焊缝并留5mm左右打磨余量,切割后应用磨光机将切割余量及原焊缝磨干净(注意保留过渡堆焊层),磨去切割热影响区并打磨出焊接坡口:对坡口及其四周进行100%渗透检测,确认无裂纹存在;

C.拆除旧喇叭管时,应保护好直管出口端的固定环,老焊肉应采用磨光机打磨清除;d.焊接后挠性薄管板表面凹凸变形误差应不大于4mm,管板端面翘曲变形不大于4mm,各喇叭管间的间距误差应不大于±0.5mm;

e.挠性薄管板、喇叭管及出口固定环的焊接应采用氩弧焊打底或全氩弧施焊,严禁焊缝及异物进人冷却水室,不得堵塞定位环四周的出水孔。焊接及热处理工艺参照附录C执行;

f.焊缝外观检查合格后,须按JB473094《压力容器无损检测》要求进行100%射线检测,Ⅱ级合格:热处理后焊缝及热影响区的硬度值HB≤220。3.3.3承压壳体检修

3.3.3.1承压壳体有裂纹、鼓泡、变形、过热、蠕变等缺陷时,应进行修理。

3.3.3.2承压壳体缺陷的修理按《压力容器安全技术监察1122

规程》执行。

-iirkAoNiiKAca

SHS050352004盘管式废热锅炉维护检修规程3.3.3.3当承压壳体上裂纹深度小于3mm时,必须打磨消除;当裂纹深度大于3mm,先打磨消除,再用渗透检测,确认裂纹彻底消除后。进行补焊修复。3.3.3.4补焊修复要求

焊前应进行焊接工艺评定合格并制定相应的焊接工艺规程,承担焊接作业的焊工应有相应的持证合格项目:

b.焊前对坡口及其两侧至少100mm范围进行200℃预热,层间温度应控制在350℃左右,补焊部位及其热影响区应进行焊后热处理:

热处理工艺按附录进行,热处理后焊缝及热影响区的硬度值HB≤220,否则应重新热处理。3.3.3.5当补焊深度超过壁厚的12时,还应进行耐压试验

3.3.3.6壳体修复焊接质量检查

a.外观检查合格后,按JB437094《压力容器无损检测》进行100%射线探伤,1级合格,b.按JB4370-94《压力容器无损检测》进行100%超声波检测复检,I级合格;

C.水压试验后还应对焊缝及热影响区进行100%磁粉或渗透表面检测,不得有裂纹缺陷。3.3.3.7如无损检测不合格,则应按上述要求对焊缝返修并重新检测与热处理。

3.3.3.8同一部位焊缝返修不宜超过3次。超过3次以上的返修,应经厂主管设备的技术负责人批准。1123

石油化工设备维护检修规程

3.3.4除雾器及内件检修

检查除雾器等内件有无变形、缺损、固定螺栓松动等现象,并根据情况进行紧固或更换处理。3.3.5安全附件检修

3.3.5.1安全阀按SHS01030一2003《阀门维护检修规程》进行检修、校验合格。

3.3.5.2压力表安装前应进行校验合格:检定标记清晰铅封完整。

3.3.5.3液面计安装前应经1.25倍最高工作压力的水压试验合格,其保温套和防泄漏装置应可靠好用。3.3.6壳体法兰密封面、主螺栓的检修3.3.6.1壳体法兰密封面有划痕、沟槽、腐蚀裂纹等影响密封效果的缺陷时,应进行修复。密封面修复可采用研磨、补焊磨平或采用光刀后研磨等方法进行。3.3.6.2修复后的法兰密封面应与法兰中心轴线垂直,其表面粗糙度Ra应达到6.3μmc

3.3.6.3壳体法兰唇型密封面密封焊接工艺按附录C执行,焊后焊缝进行渗透检测应合格。3.3.6.4壳体法兰高压螺栓、螺母如存在轻微的咬伤、拉毛、几何变形缺陷,可采用加人少量研磨砂对研的方法修复,如不能修复则予以更换。

3.3.6.5壳体法兰高压螺栓应磁粉或渗透检测,如存在裂纹和影响强度的缺陷,应及时予以更换,严禁将不同材质螺栓混用。

3.3.6.6螺栓紧固前,螺栓、螺母要彻底清洗并将螺纹涂上二硫化钼。

TKANKAca

SHS05035--2004盘管式废热锅炉维护检修规程3.3.6.7壳体法兰高压螺栓回装紧固a.先用手或简单工具拧紧螺母,直至螺母底面与法兰面接触;

b.用液压螺栓紧固装置紧固主螺栓,按设备制造厂规定的螺栓预紧力(最终紧固油压值82.5MPa),分四步逐级上紧人孔螺栓,每步上紧油压分别为终压的40%、80%、100%、终压值100%;对于每步油压值,螺栓的紧固必须将主螺栓分成三组按顺序成组进行;第三步上紧后,再用第三步上紧的油压值对整圈螺栓均匀紧固一次;C.系统升温后,应对螺栓热紧一一次,热紧油压为最终油压值。

4试验与验收

4.1试验

4.1.1设备检修完毕,质量合格,检修记录齐全。4.1.2安全附件齐全完整,仪表电气等复原,具备试验条件。4.1.3壳体检修完进行压力和密封试验,其要求执行《压力容器安全技术监察规程》有关规定。无泄漏、无异常响声、无可见变形为合格。

4.2验收

检修后设备达到完好标准。

要求。

按检修方案内容检修完毕,质量符合本规程标准4.2.3

3检修完毕后,施工单位应及时提交下列交工资料:4.2.3.1设计施工图、设计变更单及检修任务书。4.2.3.2设备检修、检验方案和施工记录(包括检修施工1125

石油化工设备维护检修规程

方案、吊装方案、焊接、热处理工艺、设备封闭记录、中间交工记录、外观及儿何尺寸检查记录,施焊记录、热处理记录等)。

4.2.3.3主要材料及零配件质量证明书及合格证、材料代用通知单。

4.2.3.4检验、检测和试验报告(包括在用压力容器检验报告、压力试验报告、无损检测报告、理化检验报告等)。4.2.3.5安全附件检验修理、更换记录。4.2.4交工验收由设备主管部门组织,施工单位、生产单位等共同参与。验收合格后设备方可投用。4.2.5设备检修后,经一周开工运行,各主要操作指标达到设计要求,设备性能满足生产需要,即可办理验收手续,正式移交生产。

5维护与故障处理

5.1日常维护

5.1.1严格按操作规程操作,及时调整工艺参数,使设备正常运行。认真、准确、按时填写运行记录和报表。5.1.2严格执行巡回检查制度,定期检查现场仪表是否灵敏准确,设备运行及各附件有无异常,各密封点有无泄漏等。如发现问题应及时处理,并做好巡检记录:一时难以处理的问可题或缺陷应记录归档并及时上报。5.1.3气化废热锅炉的升温、升压、降温、降压必须严格按照规定的工艺指标进行,防止温度,压力暴涨暴落,并严禁超温、超压及超负荷运行。

5.1.4搞好设备、平台及地面卫生,保持设备及环境整洁。1126

5.2定期检查

rKAON KAca-

SHS05035—2004盘管式废热锅炉维护检修规程5.2.1下列各项内容每天至少检查-次5.2.1.1紧固件、阀门手轮等是否齐全,有无松动:阀门应开关灵活、阀杆润滑良好。

5.2.1.2灭火蒸汽、氮气系统应正常备用。5.2.2下列各项内容每周至少检查一次。5.2.2.1设备管道保温应完好。

5.2.2.2炉体平台、栏杆、梯子等劳动保护设施的牢固程度和腐蚀情况。

5.2.2.3设备基础有无下沉、倾斜、开裂,基础螺栓有无松动、锈蚀。

5.2.3按《压力容器安全技术监察规程》的要求每年至少进行一次外部检查。

常见故障与处理(见表2)

表2常见故障处理

故障现象

工艺气出口温度

盘管压降增大、

炉压上升

故障原因

工艺气流量增大

工艺气温度偏高

炉管工艺气侧积灰、

结焦堵塞,传热效率

炉管蒸汽侧结垢,传

热效率下降

产汽量偏小

炉管工艺气侧结焦堵

塞严重

炉管腐蚀、磨损穿孔

处理方法

立即查明原因,采取

温度超高范不大,

可适当降低负荷,观察

温度超高范围大,经

采取各种措施仍无法消

除,则应停车处理

停车更换盘管、弯管

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

维护检修规程

SHS05035-2004

检修周期与内容·

检修与质量标准

4试验与验收·

5维护与故障处理

附录A

附录B

附录D

废热锅炉主要技术特性(补充件)废热锅炉主要部件材质及接管规格(补充件)

废热锅炉焊接工艺规程(补充件)谢尔1000型渣油气化炉配套的废热锅炉压力试验规范(补充件)

HKAoiKAca-

(1118)

(1118)

(1119)

(1125)

(1130)

(1131)

(1133)

(1138)

石油化工设备维护检修规程

1总则

1.1主题内容与适用范围

1.1.1主题内容

本规程规定了大化肥合成氨装置盘管式废热锅炉的检修周期与内容、检修与质量标准、试验与验收、维护与常见故障处理。

安全、环境和健康(HSE)一体化管理系统,为本规程编制指南。

1.1.2适用范围

本规程适用于谢尔1000型渣油气化炉配套的盘管式废热锅炉的维护与检修。

1.2编写制订依据

国务院令第373号《特种设备安全监察条例》质技监局锅发[1999]154号《压力容安全技术监察规程》劳锅字1990]3号《在用压力容器检验规程》GB150一1998钢制压力容器

设备随机资料

2检修周期与内容

2.1检修周期

2~5年。

2.2检修内容

2.2.1水汽阀门、液位计、压力表、安全阀等附件的检修。

2.2.2换热管气体入口挠性薄管板、喇叭管及内件的检测1118

与检修。

-nikAoNiKAca

SHS050352004盘管式废热锅炉维护检修规程2.2.3炉管堵塞情况检查与处理。2.2.4承压壳体、壳体法兰密封面、主螺栓检测修理。2.2.5管束水压试验,设备防腐保温。2.2.6按《在用压力容器检验规程》进行定期检验。3检修与质量标准

3.1检修前的准备

3.1.1检修前根据设备运行情况,熟悉图纸、技术档案并按HSE进行危害识别与风险评估,编制检修、检验及吊装施工方案。

3.1.2备品配件、检修材料及施工机具准备就绪。3.1.3炉内积水已排净,内部气体分析合格,并与系统隔离。

作业人员已经技术交底,焊工资质审查合格。3.1.5严格执行施工作业票证制度,安全措施落实到位,具备施工条件。

3.2拆卸与检查

3.2.1拆卸废锅壳体主螺栓保护罩,用液压螺栓紧固装置拆卸主螺栓,其顺序与上紧时相反(参见3.3.6.7),应分次逐步松开所有螺母,初压可稍高于上紧时的终压;刨开法兰唇型密封面,拆或割除废锅上壳体的接管,吊出上壳体。

3.2.2废锅壳体及内外部附件检查与检测。重点检查盘管、人出口处弯管弯曲部位的冲刷减薄情况,及人口性薄管板、喇叭管的腐蚀与冲刷磨蚀情况。1119

石油化工设备维护检修规程

3.2.3承压壳体检测按《在用压力容器检验规程》执行。3.3检修与质量标准

3.3.1盘管的检修

3.3.1.1盘管出现下列情况时应进行更换:a有明显蠕胀、鼓包、变形、裂纹、穿孔等缺陷影响正常使用时;

b.局部蠕胀变形超过原管直径的2.5%;C.局部胀虽不超标,但有明显金属过热现象时:d.管壁厚度小于或接近强度计算壁厚(见表1),按磨损速率推算,不能保证下一周期安全运行时,须进行更换。表1换热管规格及强度计算壁厚!换热管规格

$114.3×10

9108×10

强度计算壁厚

换热管规格

强度计算壁厚

3.3.1.2更换盘管或进出口弯管时,应采用手工锯断等机械切割的方法进行切割,严禁采用热溶法切割。切口位置在设备下法兰面以上约100mm处为宜,并与旧焊缝位置错开至少150mmmc3.3.1.3局部或整台更换盘管及弯管时,应参照设备原图制订检修方案后实施,并须满足如下要求:a.盘管弯曲后圆度误差不大于直径的3%,人口弯管弯曲后圆度误差不大于管直径的2%,弯管后壁厚减薄率不大于名义壁厚的10%;

b。弯管弯曲后应进行热处理和无损检测,热处理要求参照附录C进行,处理后表面硬度值HB≤220c.盘管与弯管管口组对的同轴度及盘管组装尺寸应符1120www.bzxz.net

nikAoiKAca

SHS05035--2004盘管式废热锅炉维护检修规程合废锅组装图要求:

d,盘管与弯管的对接管口焊接工艺规程、焊后热处理参照附录C执行。

3.3.1.4盘管焊缝质量检查

a.焊缝外观检查合格后,按JB4370一94《压力容器无损检测》进行100%射线检测,Ⅱ级合格;b.盘管水压试验后,还应对焊缝及热影响区进行100%磁粉或渗透表面检测,不得有裂纹等缺陷。3.3.1.5盘管更换后须进行水压试验,试压规范按附录D。3.3.2气体人口挠性薄管板及喇叭管检修3.3.2.1当入口挠性薄管板及喇叭管出现减薄、腐蚀坑、冲蚀沟槽、焊缝裂纹等缺陷时,应视缺陷性质及其对设备正常运行的影响情况,可分别采用局部修复或整体更换部件等方法进行处理。

3.3.2.2局部修复或整体更换挠性薄管板及喇叭管时,须参照原设计图纸资料制定详细的施工方案及焊接、热处理工艺后方可进行。

3.3.2.3局部补焊修复要求

a.先将缺陷部位清理打磨干净,并进行渗透检查确认无裂纹等缺陷存在;

b补焊前,应对补焊部位及周围进行消氢处理;C补焊及热处理工艺参照附录C进行,热处理后硬度值HB≤220;

d.对补焊部位及热影响区应进行100%超声波及渗透检测,按JB4730-94《压力容器无损检测》I级合格。3.3.2.4整体更换挠性薄管板及喇叭管要求1121

石油化工设备维护检修规程

a,挠性薄管板、喇叭管的材料应符台原设计要求:若用国产材料代用时,应经厂主管设备的技术负责人批准:管板宜采用冲压件:当采用锻件时,其质量等级应不低于4726一2000《压力容器用碳素钢及低合金钢锻件》的Ⅲ级标准;

b.切割拆除旧挠性薄管板时,应保留原焊缝并留5mm左右打磨余量,切割后应用磨光机将切割余量及原焊缝磨干净(注意保留过渡堆焊层),磨去切割热影响区并打磨出焊接坡口:对坡口及其四周进行100%渗透检测,确认无裂纹存在;

C.拆除旧喇叭管时,应保护好直管出口端的固定环,老焊肉应采用磨光机打磨清除;d.焊接后挠性薄管板表面凹凸变形误差应不大于4mm,管板端面翘曲变形不大于4mm,各喇叭管间的间距误差应不大于±0.5mm;

e.挠性薄管板、喇叭管及出口固定环的焊接应采用氩弧焊打底或全氩弧施焊,严禁焊缝及异物进人冷却水室,不得堵塞定位环四周的出水孔。焊接及热处理工艺参照附录C执行;

f.焊缝外观检查合格后,须按JB473094《压力容器无损检测》要求进行100%射线检测,Ⅱ级合格:热处理后焊缝及热影响区的硬度值HB≤220。3.3.3承压壳体检修

3.3.3.1承压壳体有裂纹、鼓泡、变形、过热、蠕变等缺陷时,应进行修理。

3.3.3.2承压壳体缺陷的修理按《压力容器安全技术监察1122

规程》执行。

-iirkAoNiiKAca

SHS050352004盘管式废热锅炉维护检修规程3.3.3.3当承压壳体上裂纹深度小于3mm时,必须打磨消除;当裂纹深度大于3mm,先打磨消除,再用渗透检测,确认裂纹彻底消除后。进行补焊修复。3.3.3.4补焊修复要求

焊前应进行焊接工艺评定合格并制定相应的焊接工艺规程,承担焊接作业的焊工应有相应的持证合格项目:

b.焊前对坡口及其两侧至少100mm范围进行200℃预热,层间温度应控制在350℃左右,补焊部位及其热影响区应进行焊后热处理:

热处理工艺按附录进行,热处理后焊缝及热影响区的硬度值HB≤220,否则应重新热处理。3.3.3.5当补焊深度超过壁厚的12时,还应进行耐压试验

3.3.3.6壳体修复焊接质量检查

a.外观检查合格后,按JB437094《压力容器无损检测》进行100%射线探伤,1级合格,b.按JB4370-94《压力容器无损检测》进行100%超声波检测复检,I级合格;

C.水压试验后还应对焊缝及热影响区进行100%磁粉或渗透表面检测,不得有裂纹缺陷。3.3.3.7如无损检测不合格,则应按上述要求对焊缝返修并重新检测与热处理。

3.3.3.8同一部位焊缝返修不宜超过3次。超过3次以上的返修,应经厂主管设备的技术负责人批准。1123

石油化工设备维护检修规程

3.3.4除雾器及内件检修

检查除雾器等内件有无变形、缺损、固定螺栓松动等现象,并根据情况进行紧固或更换处理。3.3.5安全附件检修

3.3.5.1安全阀按SHS01030一2003《阀门维护检修规程》进行检修、校验合格。

3.3.5.2压力表安装前应进行校验合格:检定标记清晰铅封完整。

3.3.5.3液面计安装前应经1.25倍最高工作压力的水压试验合格,其保温套和防泄漏装置应可靠好用。3.3.6壳体法兰密封面、主螺栓的检修3.3.6.1壳体法兰密封面有划痕、沟槽、腐蚀裂纹等影响密封效果的缺陷时,应进行修复。密封面修复可采用研磨、补焊磨平或采用光刀后研磨等方法进行。3.3.6.2修复后的法兰密封面应与法兰中心轴线垂直,其表面粗糙度Ra应达到6.3μmc

3.3.6.3壳体法兰唇型密封面密封焊接工艺按附录C执行,焊后焊缝进行渗透检测应合格。3.3.6.4壳体法兰高压螺栓、螺母如存在轻微的咬伤、拉毛、几何变形缺陷,可采用加人少量研磨砂对研的方法修复,如不能修复则予以更换。

3.3.6.5壳体法兰高压螺栓应磁粉或渗透检测,如存在裂纹和影响强度的缺陷,应及时予以更换,严禁将不同材质螺栓混用。

3.3.6.6螺栓紧固前,螺栓、螺母要彻底清洗并将螺纹涂上二硫化钼。

TKANKAca

SHS05035--2004盘管式废热锅炉维护检修规程3.3.6.7壳体法兰高压螺栓回装紧固a.先用手或简单工具拧紧螺母,直至螺母底面与法兰面接触;

b.用液压螺栓紧固装置紧固主螺栓,按设备制造厂规定的螺栓预紧力(最终紧固油压值82.5MPa),分四步逐级上紧人孔螺栓,每步上紧油压分别为终压的40%、80%、100%、终压值100%;对于每步油压值,螺栓的紧固必须将主螺栓分成三组按顺序成组进行;第三步上紧后,再用第三步上紧的油压值对整圈螺栓均匀紧固一次;C.系统升温后,应对螺栓热紧一一次,热紧油压为最终油压值。

4试验与验收

4.1试验

4.1.1设备检修完毕,质量合格,检修记录齐全。4.1.2安全附件齐全完整,仪表电气等复原,具备试验条件。4.1.3壳体检修完进行压力和密封试验,其要求执行《压力容器安全技术监察规程》有关规定。无泄漏、无异常响声、无可见变形为合格。

4.2验收

检修后设备达到完好标准。

要求。

按检修方案内容检修完毕,质量符合本规程标准4.2.3

3检修完毕后,施工单位应及时提交下列交工资料:4.2.3.1设计施工图、设计变更单及检修任务书。4.2.3.2设备检修、检验方案和施工记录(包括检修施工1125

石油化工设备维护检修规程

方案、吊装方案、焊接、热处理工艺、设备封闭记录、中间交工记录、外观及儿何尺寸检查记录,施焊记录、热处理记录等)。

4.2.3.3主要材料及零配件质量证明书及合格证、材料代用通知单。

4.2.3.4检验、检测和试验报告(包括在用压力容器检验报告、压力试验报告、无损检测报告、理化检验报告等)。4.2.3.5安全附件检验修理、更换记录。4.2.4交工验收由设备主管部门组织,施工单位、生产单位等共同参与。验收合格后设备方可投用。4.2.5设备检修后,经一周开工运行,各主要操作指标达到设计要求,设备性能满足生产需要,即可办理验收手续,正式移交生产。

5维护与故障处理

5.1日常维护

5.1.1严格按操作规程操作,及时调整工艺参数,使设备正常运行。认真、准确、按时填写运行记录和报表。5.1.2严格执行巡回检查制度,定期检查现场仪表是否灵敏准确,设备运行及各附件有无异常,各密封点有无泄漏等。如发现问题应及时处理,并做好巡检记录:一时难以处理的问可题或缺陷应记录归档并及时上报。5.1.3气化废热锅炉的升温、升压、降温、降压必须严格按照规定的工艺指标进行,防止温度,压力暴涨暴落,并严禁超温、超压及超负荷运行。

5.1.4搞好设备、平台及地面卫生,保持设备及环境整洁。1126

5.2定期检查

rKAON KAca-

SHS05035—2004盘管式废热锅炉维护检修规程5.2.1下列各项内容每天至少检查-次5.2.1.1紧固件、阀门手轮等是否齐全,有无松动:阀门应开关灵活、阀杆润滑良好。

5.2.1.2灭火蒸汽、氮气系统应正常备用。5.2.2下列各项内容每周至少检查一次。5.2.2.1设备管道保温应完好。

5.2.2.2炉体平台、栏杆、梯子等劳动保护设施的牢固程度和腐蚀情况。

5.2.2.3设备基础有无下沉、倾斜、开裂,基础螺栓有无松动、锈蚀。

5.2.3按《压力容器安全技术监察规程》的要求每年至少进行一次外部检查。

常见故障与处理(见表2)

表2常见故障处理

故障现象

工艺气出口温度

盘管压降增大、

炉压上升

故障原因

工艺气流量增大

工艺气温度偏高

炉管工艺气侧积灰、

结焦堵塞,传热效率

炉管蒸汽侧结垢,传

热效率下降

产汽量偏小

炉管工艺气侧结焦堵

塞严重

炉管腐蚀、磨损穿孔

处理方法

立即查明原因,采取

温度超高范不大,

可适当降低负荷,观察

温度超高范围大,经

采取各种措施仍无法消

除,则应停车处理

停车更换盘管、弯管

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。