SH/T 3417-2007

基本信息

标准号: SH/T 3417-2007

中文名称:石油化工管式炉高合金炉管焊接工程技术条件

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2007-01-25

实施日期:2007-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1569040

标准分类号

标准ICS号:机械制造>>25.160焊接、钎焊和低温焊

中标分类号:工程建设>>原材料工业及通信、广播工程>>P72石化、化工工程

关联标准

出版信息

出版社:中国石化出版社

页数:22页

标准价格:15.0 元

出版日期:2007-07-01

相关单位信息

起草单位:中国石化集团宁波工程有限公司

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本标准规定了石油化工管式炉用高合金炉管(含管件)焊接工程的材料、焊前准备、焊接、无损检测等要求。本标准适用于石油化工管式炉用合金含量在18Cr-8Ni及合金含量更高的奥氏体钢轧制炉管、离心铸造合金炉管、轧制管件或静态铸造合金管件的焊接、检验及验收。 SH/T 3417-2007 石油化工管式炉高合金炉管焊接工程技术条件 SH/T3417-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.160

备案号:J673-2007

中华人民共和国石油化工行业标准SH/T3417—2007

石油化工管式炉高合金炉管

焊接工程技术条件

Technical specification of weld engineeringfor high alloy steel tube of petrochemical tubular heater中品化业队

2007-01-25

2007-07-01

中华人民共和国国家发展和改革委员会实施

规范性引用文件

一般规定

4材料·

4.1炉管与管件

4.2焊接材料·

5焊前推备···

焊接材料备?

焊接工艺评定

焊工资格

坡口加工及检查

组对与定位焊接…

般规定

焊接要求:

焊接接头外观检查

6.4焊接接头返修

无损检测

7.1射线检测·…bzxZ.net

7.2渗透检测

8稳定化处理·

附录A(资料性附录)常用高合金炉管及管件的焊接材料用词说明

附:条文说明

SH/T3417—2007

SH/T34172007

本标准是根据国家发展和改革委员会办公厅“关丁下达2004年行业标准项目计划的通知”(发改办工业[2004]872号),由中国石化集团宁波工程有限公司主编。本标推共分8章和1个附录。附录A为资料性附录。主要内容包括石油化工管式炉用高合金炉管及管件焊接的材料、焊前准备、焊接及无损检测等要求。本标准由中国石油化工集团公司设备设计技术中心站管理,出中国石化集团宁波工程有限公司负责解释。

本标推在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司设备设计技术中心站通信地址:北京市朝阳区安慧北里安园21号邮政编码:100101

电话:010-84877587

传真:010-84878856

主编单位:中国石化集团宁波工程有限公司通信地址:浙江省宁波市镇海区俞范东路811号邮政编码:315207

生要起草人:蒋自平 阙红元郭文元 乔桂芝本标准为首次发布。

1范围

SH/T3417—2007

石油化工管式炉高合金炉管焊接工程技术条件本标准规定了石油化工管式炉用高合金炉管(含管件)焊接工程的材料、焊前准备、焊接、无损检测等要求。

本标准适用于石油化工管式炉用合金含量在18Cr-8Ni及合金含量更高的奥氏体钢轧制炉管、离心铸造合金炉管、轧制管件或静态铸造合金管件的焊接、检验及验收。2规范性引用文件

下列文件中的条款,通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 228金属材料室温拉伸试验方法GB/T983不锈钢焊条

GB/T 4842

GB/T 13814

镍及镍合金焊条

GB/T 15620

镍及镍合金焊丝

HG/T2601--2000高温承压用离心铸造合金炉管HG/T3673—2000静态铸造高温承压炉用附件JB/T3223焊接材料质量管理规程JB4708—-2000·钢制压力容器焊接工艺评定JB/T4709钢制压力容器焊接规程JB/T4730.1~~4730.6—2005承压设备无损检测SH3505石油化工施工安全技术规程SH/T3526石油化工异种钢焊接规程YB/T5092焊接用不锈钢丝

国质检锅(2002)109号锅炉压力容器压力管道焊工考试与管理规则3一般规定

3.1施焊单位应建立焊接质量管理体系。3.2焊接工作开始之前,应按本标推5.2的规定进行焊接工艺评定(WPQ),并根据焊接工艺评定报告(PQR)编制焊接工艺指导书(WPS)。3.3煤接的安全技术和劳动保护应符合SH3505的规定。3.4本标准规定以外的炉管及管件之间异种钢焊接应符合SH/T3526的规定。3.5执行本标准时,尚应符合设计文件的规定。4材料

4. 1 炉管与管件

4.1.1炉管及管件应具有出厂合格证和质量证明文件。对质量证明文件中的特性数据有异议或对材料质量有疑问时,焊接单位应进行复验。4.1.2离心铸造炉管的化学成分、力学性能及技术要求应符合HG/T2601-2000的规定:静态铸造管1

SH/T 3417—2007

件的化学成分、力学性能及技术要求应符合HG/T3673一2000的规定。4.1.3轧制炉管及管件的化学成分、力学性能及技术要求应符含选用标准的规定。4.1.4炉管及管件经焊接单位检查验账合格后,应做好标识,按下同树质、规格分别放置、保管。食S、b、ZS、C等对炉管及管件有害的元素。4.1.5炉管及管件标识用材料不

应核实其材质、规格、型号,弃应嫩外观复查,其表面不得有4.1.6炉管及管件在进行

影响焊接及无损检测的敏降

和考物

4.2焊接材料

力学性能、施焊条件和下列要求选用焊接科料4.2.1应根据母材剂

常用高合金炉管及管件控材科的选用及其化学成分a)

应选用刻入国家标准可

行焊接工艺评定试验,

同种材

料质量有:

应选用

热变开

学性能不得低于母材标

真有出厂合格证和质量证明

管焊接单位应进行必要的复

条应符合 GB

5焊前准

5.1焊接

丝应符合YE

金焊条应符食

金焊丝应符合

材料应符合设

-i应符含GB/T4842的规定

经炉管焊接单,

的验收、储存

氏体钢炉管

科准备

树所有

直焊接材料

5. 1.3 不得

得超过两年。

得有损坏

有锈理

的焊条

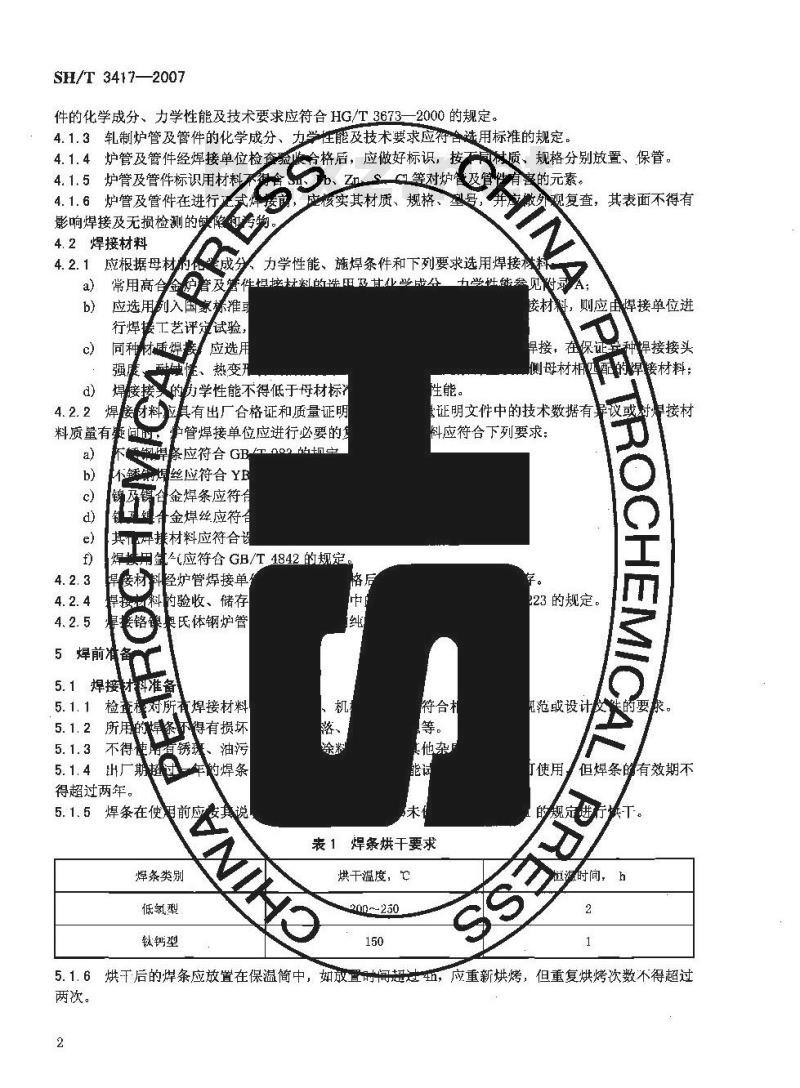

5.1.5焊条在使用前应安真说

焊条类别

低氨型

钛钙型

中学性能参成

接材料,则应由焊接单位进

旱接,

焊接接头

侧母材柜配的焊接材料;

生能。

证明文件中的技术数据有

料应符合下列要求:

223的规定。

符合村

范战设计

使用,

表 1 焊条烘干要求

烘干温度,℃

200~-250

厚接材

ROCHEMIC

但焊条的有效期不

的规定进行烘下。

漏时间,h

5.1.6烘干后的焊条应放置在保温简中,如放置时间超过4五,应重新烘烤,但重复烘烤次数不得超过两次。

5.1.7焊丝使用前,应清除锈斑和油污,并露出金属光泽。5.2焊接工艺评定

应按JB4708—2000的要

5.2.1炉管及管件焊接工作开始剂审签

报告应由施焊单位的焊接技水

5.2.2焊接工艺评定应接母格

材料类别号和组

材料:

SH/T 3417—2007

衍焊接工艺评定。该焊接工艺评定财群分(见表2)分别进行,并应符全下列规定:

时,应重新评定,但同组别号中一科材定结果适用于同组其他

接买应进行评定,但符合下列情况之一时,可不再重评完异种母树

国红料组战的异种母材接头,其中一种材料已评定合格。1)

对能按表7规定

类别号

母材钢号

OCr18Ni9

1Cr18Ni9

OCr18Ni10Ti

QCr19Ni13Mo3

ZGANi45C135Nb

G45N48Cr28W5Si2

5Ni48C28W5Co5

外代号

Incoloy800

Incoloy 800H

ncoler sUH

Incoloy825

18Cr-8Ni

18Cr-10Ni-Ti

-10Ni-Nb

-12Ni-2Mo

18Cr-13Ni-3Mo

25Cr-20Ni

5Cr-20Ni

20Cr-3ZNi

Ni35-Cr

斜类别

ROCHEMIC

40-M145-

Ni-21.5Cr-3Mo-2.3Cu

5.2.3当同一焊接接头采用多种焊接法时,可按每种焊接方法分别进行焊接工艺评定,也可进行组合焊接工艺评定,组合焊接工艺评定合格后,其十+的每种焊接方法可单独用于焊件,但焊缝金属厚度适用范围应符合JB4708—2000中表5、表6的规定。3

SH/T 34172007

5.2.4铸造炉管及管件焊接接头力学性能试验的试样制备可按JB4708一2000或GB/T228的规定。5.2.5铸造炉管及管件对接焊接接头力学性能试验的项目应包括常温机械性能试验、高温短时机械性能试验、持久性能试验,其试验要求及合格指标同母材要求。5.2.6焊接工艺评定试件可不进行冲击试验。5.2.7铸造炉管和管件的焊接工艺评定试件可不作弯曲试验。5.2.8铸造炉管和管件的所有焊接接头均应进行宏观金相检查,检查方法按JB4708一2000的规定,焊接接头不得有徽裂纹、未熔合等缺陷存在。5.2.9经评定合格的焊接工艺可用于同类焊接接头的返修。5.2.10在力学性能试验中,当单个试样不合格时,应在原试件上加倍取样进行复试,如仍不合格,该焊接工艺应评为不合格,需修改焊接工艺重新进行焊接工艺评定。5.2.11当设计文件对焊接接头有耐腐蚀、硬度等试验要求时,在焊接工艺评定中应按设计文件的要求增加试验项目,试验方法及合格指标应符合设计文件的规定。5.3焊工资格

焊工应按评定合格的焊接工艺进行考试,考试合格者方可承担相应的焊接工作。5.3.1

焊工考试用母材分类按表2,且应符合下列规定:母材类别号和组别号改变,焊工应重新考试;a

焊工对一种母材取得的资格适用于同组别的其他母材;同类别母材,高组别考试合格可替代低组别;异种母材相焊应进行考试,但符合下列情况之一者,可不重新考试:d

1)同组材料组成的异种母材接头,焊工对其中--·种材料已取得资格;2)同类不同组材料组成的异种接头,焊工对高组别母材已取得资格。5.3.3承担焊接工艺评定试件焊接的焊工,若焊接工艺评定合格,可承担相应项目的焊接工作。5.3.4本标准未规定的焊工考试要求;应由施焊单位焊工考试委员会参照《锅炉压力容器压力管道焊工考试及管理规则》的有关规定制定具体办法并负责实施,但对铸造炉管及管件焊接接头试件应增加底层焊道和焊接接头表面的100%渗透检测,质量等级评定按JB/T4730:5一2005中规定的I级为合格。5.4坡口加工及检查

5.4.1所有焊接坡口形式及尺寸应符合设计文件的要求。设计文未作规定时,可由施焊单位在保证该焊接接头全熔透的前提下,采取经焊接工艺评定合格的焊接接头坡口形式及尺寸。5.4.2炉管切割、炉管及管件坡口的加工应采用机械方法,并应将凹凸不平处打磨平整。5.4.3坡口加工后应对其进行外观检查,坡口表面不得有裂纹、分层、夹渣等缺陷。5.4.4坡口外观检查合格后,应按设计文件要求对坡口表面进行无损检测。若设计文件未做规定,应按7.2条的规定进行检测,如存在超标缺陷应及时清除5.4.5焊件的坡口两侧各100mm范围内,在施焊前应采取措施以防止焊接飞溅物站污焊件表面,如涂上白垩粉或其他防飞溅涂料。5. 5 组对与定位焊接

5.5.1炉管及管件组对前,应清理其内外表面,在坡口边缘25mm范围内不得有氧化物、油污、毛刺、铸造垢皮及其他对焊接有害的物质。5.5.2炉管及管件的坡口和其周围25mm范围内的表面应采用有机溶剂清洗,待溶剂挥发后方可进行组对和定位焊。

5.5.3炉管组对前及组对后,应检查其直线度应不大于1/1000,且整根炉管长度不超过6m时,全长直线度应不火于4.0mm;大于6m小于10m时,全长直线度应不大于6.0mm;超过10m时全长直线度应不大于8.0mmc

5.5.4焊在180°急弯套管或弯头.上的两根炉管的两端应齐平,长短相差不应大于2.0mm。4

SH/T 3417—2007

5.5.5炉管及管件组对时,内壁错边量对于离心铸造炉管不得大于0.25mm,其余不得大于0.50mm。炉管及管件组对时,作为正式焊缝组成部分的定位焊缝,应符合下列规定:5.5.6

定位焊的焊接工艺应与止式焊接工艺相同;b)

若用实芯焊丝钨极氩弧焊进行定位焊,则焊接接头背面应进行充氩或充氮保护:c)

严禁强力组对定位焊缝:

定位焊缝的长度不宜小于10mm,高度宜为2mm~4mm;d)

定位焊缝应沿管周均勾分布,不宜少于3点。正式焊接时,起焊点应在两定位焊缝之间:f

定位焊缝应熔透,且无焊瘤等焊接缺陷,目测发现裂纹等缺陷时应清除后重焊:为确保底层焊道成形好,减少应力集中,定位焊缝的两端应平滑过渡到母材,否则应进行打g)

磨修整。

5.5.7炉管及管件的焊接宜有必要的夹具,以保持焊接的最佳位置。夹具不宜焊接在管子上。若必须使用焊接在管子上的夹具时,应符合下列规定:夹具与管子相焊部位的成分应与管子成分相近;a

焊接应与正式焊接工艺相同:

夹具的拆除应用砂轮磨削,不得采用敲打、瓣扭等方法。5.5.8炉管及管件组对定位后,应及时进行焊接。6焊接

6.1一般规定

6.1.1焊接施工的环境条件要求应符合JB/T4709的规定6.1.2所有焊接设备应处于完好状态。6.1.3焊工手工工具如刨锤、钢丝刷等应用不锈钢制成。打磨焊缝宜用不锈钢的专用砂轮片。6.2焊接要求

6.2.1焊接接头底层焊道的焊接应采用钨极氩弧焊或熔化极情性气体保护焊,且在焊接接头内侧应充氩气或其他惰性保护气体,或采取其他防止内侧焊缝金属被氧化的措施。6.2.2焊接接头除底层焊道外的其余焊道,宜采用钨极氩弧焊、熔化极惰性气体保护焊或焊条电弧焊。6.2.3多层多焊道应符合下列规定:层间温度宜控制在100℃以下;

采用焊条电弧焊时,每一焊道完成后均应彻底清除焊道表面的熔渣,并消除各种裘面缺陷b)

每层焊道的接头应错开。

6.2.4所有焊接接头均应金熔透,不得使用衬环、衬垫。6.2.5对于奥氏体不锈钢轧制炉管及管件,焊接时不宜对母材进行预热;对于其他材料的炉管及管件,焊接时是否需进行预热,由施焊单位按其焊接工艺评定或成熟经验确定。6.2.6焊接时应采取确保焊接质量的施焊方法和施焊顺序,以避免产生变形和裂纹。6.2.7焊接中应确保引弧与收弧处的质量,收弧时应将弧坑填满,并用砂轮将收弧处修磨平整。6.2.8严禁在焊件表面的非焊接部位引弧、收弧,非焊接部位严禁电弧擦伤。6.2.9在焊接较小管径的炉管及具有较高热裂纹嫩感性的镍基合金炉管和管件时,应采取适当措施以减少焊接接头的高温停留时间,加快焊接接头冷却速度。6.2.10焊接完毕,应及时将焊缝表面的熔及周围的飞溅物、防飞溅涂料清理干净。6.3焊接接头外观检查

6.3.1所有焊接接头经表面清理后均应进行外观检查,合格后才能进行无损检测。焊接接头的表面质量应符合下列要求:

a)焊接接头外形尺寸应符合设计文件的要求,焊缝与母材应圆消过渡;5

SH/T 3417—2007

b)焊接接头表面不得有裂纹、气孔、夹渣及熔合性飞:焊缝表面不得有咬边及表面凹,d)

焊缝表面余高不大于1.6

焊缝单侧增宽量不大于 2

6.3.2应采用塞规或通球对可

6.3.3应对离心铸造炉

6.4焊接接头返修

6.4.1存在超标缺陷

6.4.2返修时宜:

6.4.3缺陷消障应

消除后方可补爆

焊接接头根部余高进行检查。

兴根部进行内窥镜检查,

以检查表面成形质量。

应进行返修。

氩融焊,并应采用经评定合格的焊接工艺规程进采用砂

6.4.4返修部位应按厚无损格

6.4.5对于

返修,则返

时,应编,

部位和无损

等级不得低于

线检测

透检测,

化处理

重新做稳定

·部位的返修次数不应超

艺措施,经施焊单位技术总

遵结果记入焊接接头返修记录

件的对接焊挂

AB级,质量合格教

件对接焊接接

测技术等级不

件未做规定,

评定I级为

铲管:

东续造管件:

度为极度

下列表

空强度下

按接/T 4

管及管件焊接

所有炉

除表2

返修焊接

炉管及管件

材森外日

范围为

经无损检确认缺陷已

相同。

进行。

次返修仍不合格的焊接提

理后仍需

行返修

方可实施。返修时应将焊痒接头修次数、

10%射线检测,

-2005的要

730.5—2005

炉管及

管件:

射线植檀

如技术

100%的渗

评定级为合

缺陷后的表面(米焊接)、返修后的表面(焊接切除后的表面:

母材上清除焊痛

稳定化处理

塑后的表面。

8.1对于奥氏体不锈钢轧制炉管及管件,如原材料要求做稳定化处理,则其焊接接头在焊后应进行稳定化处理。

8.2焊接接头稳定化处理的工艺制度应与母材相同。6

(资料性附录)

SH/T 34172007

及管件的提接料

各类焊接材料的选用

母材钢号

0Cr18Ni9

ICr18N9

Cr18Ni10

国外表号

TF:04H

1Cr18Ni97

TP321H

OCr18Ni

TP347H

0Cr18N

1Cr18N

TP316H

00Cr17

TP316L

OCr19Ni

Cr23Ni1

OCr25Ni20

ZG40Cr25Ni20

ZG45Ni35Cr25Nb

ZG40Ni35Cr45Nb

TP317L

TP309S

Incoloy 80

Incoloy 800H

Incoloy800HT

Incoloy825

国身牌号

ER308F

H0Cr2QNi10Nb

ENiCrFe-3

ENiCrFe-2

ENiCrCoMo-l

H0Cr21N:10Ti

H0CT20N10Nb

ER316H

ROCHEN

T班K40

ERNiCrFe-3

ER oMo

ERNiFeCr-1

SH/T 3417—2007

C-OINNA

g-HIDINH

SH/T 3417—2007

96618699

966186

966158618

001~08

09%088

0'21~0'T

0'21~0'T

09~088

0'820'97

0*920*72

0'--0 8

0 17.--0 8

020~800

92~9'0

97-9'0

SOFONE

T-OTATOINE

00g jeusut

ANE-IN-

D-IN1-091

AN-INOT-ORL

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:J673-2007

中华人民共和国石油化工行业标准SH/T3417—2007

石油化工管式炉高合金炉管

焊接工程技术条件

Technical specification of weld engineeringfor high alloy steel tube of petrochemical tubular heater中品化业队

2007-01-25

2007-07-01

中华人民共和国国家发展和改革委员会实施

规范性引用文件

一般规定

4材料·

4.1炉管与管件

4.2焊接材料·

5焊前推备···

焊接材料备?

焊接工艺评定

焊工资格

坡口加工及检查

组对与定位焊接…

般规定

焊接要求:

焊接接头外观检查

6.4焊接接头返修

无损检测

7.1射线检测·…bzxZ.net

7.2渗透检测

8稳定化处理·

附录A(资料性附录)常用高合金炉管及管件的焊接材料用词说明

附:条文说明

SH/T3417—2007

SH/T34172007

本标准是根据国家发展和改革委员会办公厅“关丁下达2004年行业标准项目计划的通知”(发改办工业[2004]872号),由中国石化集团宁波工程有限公司主编。本标推共分8章和1个附录。附录A为资料性附录。主要内容包括石油化工管式炉用高合金炉管及管件焊接的材料、焊前准备、焊接及无损检测等要求。本标准由中国石油化工集团公司设备设计技术中心站管理,出中国石化集团宁波工程有限公司负责解释。

本标推在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司设备设计技术中心站通信地址:北京市朝阳区安慧北里安园21号邮政编码:100101

电话:010-84877587

传真:010-84878856

主编单位:中国石化集团宁波工程有限公司通信地址:浙江省宁波市镇海区俞范东路811号邮政编码:315207

生要起草人:蒋自平 阙红元郭文元 乔桂芝本标准为首次发布。

1范围

SH/T3417—2007

石油化工管式炉高合金炉管焊接工程技术条件本标准规定了石油化工管式炉用高合金炉管(含管件)焊接工程的材料、焊前准备、焊接、无损检测等要求。

本标准适用于石油化工管式炉用合金含量在18Cr-8Ni及合金含量更高的奥氏体钢轧制炉管、离心铸造合金炉管、轧制管件或静态铸造合金管件的焊接、检验及验收。2规范性引用文件

下列文件中的条款,通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 228金属材料室温拉伸试验方法GB/T983不锈钢焊条

GB/T 4842

GB/T 13814

镍及镍合金焊条

GB/T 15620

镍及镍合金焊丝

HG/T2601--2000高温承压用离心铸造合金炉管HG/T3673—2000静态铸造高温承压炉用附件JB/T3223焊接材料质量管理规程JB4708—-2000·钢制压力容器焊接工艺评定JB/T4709钢制压力容器焊接规程JB/T4730.1~~4730.6—2005承压设备无损检测SH3505石油化工施工安全技术规程SH/T3526石油化工异种钢焊接规程YB/T5092焊接用不锈钢丝

国质检锅(2002)109号锅炉压力容器压力管道焊工考试与管理规则3一般规定

3.1施焊单位应建立焊接质量管理体系。3.2焊接工作开始之前,应按本标推5.2的规定进行焊接工艺评定(WPQ),并根据焊接工艺评定报告(PQR)编制焊接工艺指导书(WPS)。3.3煤接的安全技术和劳动保护应符合SH3505的规定。3.4本标准规定以外的炉管及管件之间异种钢焊接应符合SH/T3526的规定。3.5执行本标准时,尚应符合设计文件的规定。4材料

4. 1 炉管与管件

4.1.1炉管及管件应具有出厂合格证和质量证明文件。对质量证明文件中的特性数据有异议或对材料质量有疑问时,焊接单位应进行复验。4.1.2离心铸造炉管的化学成分、力学性能及技术要求应符合HG/T2601-2000的规定:静态铸造管1

SH/T 3417—2007

件的化学成分、力学性能及技术要求应符合HG/T3673一2000的规定。4.1.3轧制炉管及管件的化学成分、力学性能及技术要求应符含选用标准的规定。4.1.4炉管及管件经焊接单位检查验账合格后,应做好标识,按下同树质、规格分别放置、保管。食S、b、ZS、C等对炉管及管件有害的元素。4.1.5炉管及管件标识用材料不

应核实其材质、规格、型号,弃应嫩外观复查,其表面不得有4.1.6炉管及管件在进行

影响焊接及无损检测的敏降

和考物

4.2焊接材料

力学性能、施焊条件和下列要求选用焊接科料4.2.1应根据母材剂

常用高合金炉管及管件控材科的选用及其化学成分a)

应选用刻入国家标准可

行焊接工艺评定试验,

同种材

料质量有:

应选用

热变开

学性能不得低于母材标

真有出厂合格证和质量证明

管焊接单位应进行必要的复

条应符合 GB

5焊前准

5.1焊接

丝应符合YE

金焊条应符食

金焊丝应符合

材料应符合设

-i应符含GB/T4842的规定

经炉管焊接单,

的验收、储存

氏体钢炉管

科准备

树所有

直焊接材料

5. 1.3 不得

得超过两年。

得有损坏

有锈理

的焊条

5.1.5焊条在使用前应安真说

焊条类别

低氨型

钛钙型

中学性能参成

接材料,则应由焊接单位进

旱接,

焊接接头

侧母材柜配的焊接材料;

生能。

证明文件中的技术数据有

料应符合下列要求:

223的规定。

符合村

范战设计

使用,

表 1 焊条烘干要求

烘干温度,℃

200~-250

厚接材

ROCHEMIC

但焊条的有效期不

的规定进行烘下。

漏时间,h

5.1.6烘干后的焊条应放置在保温简中,如放置时间超过4五,应重新烘烤,但重复烘烤次数不得超过两次。

5.1.7焊丝使用前,应清除锈斑和油污,并露出金属光泽。5.2焊接工艺评定

应按JB4708—2000的要

5.2.1炉管及管件焊接工作开始剂审签

报告应由施焊单位的焊接技水

5.2.2焊接工艺评定应接母格

材料类别号和组

材料:

SH/T 3417—2007

衍焊接工艺评定。该焊接工艺评定财群分(见表2)分别进行,并应符全下列规定:

时,应重新评定,但同组别号中一科材定结果适用于同组其他

接买应进行评定,但符合下列情况之一时,可不再重评完异种母树

国红料组战的异种母材接头,其中一种材料已评定合格。1)

对能按表7规定

类别号

母材钢号

OCr18Ni9

1Cr18Ni9

OCr18Ni10Ti

QCr19Ni13Mo3

ZGANi45C135Nb

G45N48Cr28W5Si2

5Ni48C28W5Co5

外代号

Incoloy800

Incoloy 800H

ncoler sUH

Incoloy825

18Cr-8Ni

18Cr-10Ni-Ti

-10Ni-Nb

-12Ni-2Mo

18Cr-13Ni-3Mo

25Cr-20Ni

5Cr-20Ni

20Cr-3ZNi

Ni35-Cr

斜类别

ROCHEMIC

40-M145-

Ni-21.5Cr-3Mo-2.3Cu

5.2.3当同一焊接接头采用多种焊接法时,可按每种焊接方法分别进行焊接工艺评定,也可进行组合焊接工艺评定,组合焊接工艺评定合格后,其十+的每种焊接方法可单独用于焊件,但焊缝金属厚度适用范围应符合JB4708—2000中表5、表6的规定。3

SH/T 34172007

5.2.4铸造炉管及管件焊接接头力学性能试验的试样制备可按JB4708一2000或GB/T228的规定。5.2.5铸造炉管及管件对接焊接接头力学性能试验的项目应包括常温机械性能试验、高温短时机械性能试验、持久性能试验,其试验要求及合格指标同母材要求。5.2.6焊接工艺评定试件可不进行冲击试验。5.2.7铸造炉管和管件的焊接工艺评定试件可不作弯曲试验。5.2.8铸造炉管和管件的所有焊接接头均应进行宏观金相检查,检查方法按JB4708一2000的规定,焊接接头不得有徽裂纹、未熔合等缺陷存在。5.2.9经评定合格的焊接工艺可用于同类焊接接头的返修。5.2.10在力学性能试验中,当单个试样不合格时,应在原试件上加倍取样进行复试,如仍不合格,该焊接工艺应评为不合格,需修改焊接工艺重新进行焊接工艺评定。5.2.11当设计文件对焊接接头有耐腐蚀、硬度等试验要求时,在焊接工艺评定中应按设计文件的要求增加试验项目,试验方法及合格指标应符合设计文件的规定。5.3焊工资格

焊工应按评定合格的焊接工艺进行考试,考试合格者方可承担相应的焊接工作。5.3.1

焊工考试用母材分类按表2,且应符合下列规定:母材类别号和组别号改变,焊工应重新考试;a

焊工对一种母材取得的资格适用于同组别的其他母材;同类别母材,高组别考试合格可替代低组别;异种母材相焊应进行考试,但符合下列情况之一者,可不重新考试:d

1)同组材料组成的异种母材接头,焊工对其中--·种材料已取得资格;2)同类不同组材料组成的异种接头,焊工对高组别母材已取得资格。5.3.3承担焊接工艺评定试件焊接的焊工,若焊接工艺评定合格,可承担相应项目的焊接工作。5.3.4本标准未规定的焊工考试要求;应由施焊单位焊工考试委员会参照《锅炉压力容器压力管道焊工考试及管理规则》的有关规定制定具体办法并负责实施,但对铸造炉管及管件焊接接头试件应增加底层焊道和焊接接头表面的100%渗透检测,质量等级评定按JB/T4730:5一2005中规定的I级为合格。5.4坡口加工及检查

5.4.1所有焊接坡口形式及尺寸应符合设计文件的要求。设计文未作规定时,可由施焊单位在保证该焊接接头全熔透的前提下,采取经焊接工艺评定合格的焊接接头坡口形式及尺寸。5.4.2炉管切割、炉管及管件坡口的加工应采用机械方法,并应将凹凸不平处打磨平整。5.4.3坡口加工后应对其进行外观检查,坡口表面不得有裂纹、分层、夹渣等缺陷。5.4.4坡口外观检查合格后,应按设计文件要求对坡口表面进行无损检测。若设计文件未做规定,应按7.2条的规定进行检测,如存在超标缺陷应及时清除5.4.5焊件的坡口两侧各100mm范围内,在施焊前应采取措施以防止焊接飞溅物站污焊件表面,如涂上白垩粉或其他防飞溅涂料。5. 5 组对与定位焊接

5.5.1炉管及管件组对前,应清理其内外表面,在坡口边缘25mm范围内不得有氧化物、油污、毛刺、铸造垢皮及其他对焊接有害的物质。5.5.2炉管及管件的坡口和其周围25mm范围内的表面应采用有机溶剂清洗,待溶剂挥发后方可进行组对和定位焊。

5.5.3炉管组对前及组对后,应检查其直线度应不大于1/1000,且整根炉管长度不超过6m时,全长直线度应不火于4.0mm;大于6m小于10m时,全长直线度应不大于6.0mm;超过10m时全长直线度应不大于8.0mmc

5.5.4焊在180°急弯套管或弯头.上的两根炉管的两端应齐平,长短相差不应大于2.0mm。4

SH/T 3417—2007

5.5.5炉管及管件组对时,内壁错边量对于离心铸造炉管不得大于0.25mm,其余不得大于0.50mm。炉管及管件组对时,作为正式焊缝组成部分的定位焊缝,应符合下列规定:5.5.6

定位焊的焊接工艺应与止式焊接工艺相同;b)

若用实芯焊丝钨极氩弧焊进行定位焊,则焊接接头背面应进行充氩或充氮保护:c)

严禁强力组对定位焊缝:

定位焊缝的长度不宜小于10mm,高度宜为2mm~4mm;d)

定位焊缝应沿管周均勾分布,不宜少于3点。正式焊接时,起焊点应在两定位焊缝之间:f

定位焊缝应熔透,且无焊瘤等焊接缺陷,目测发现裂纹等缺陷时应清除后重焊:为确保底层焊道成形好,减少应力集中,定位焊缝的两端应平滑过渡到母材,否则应进行打g)

磨修整。

5.5.7炉管及管件的焊接宜有必要的夹具,以保持焊接的最佳位置。夹具不宜焊接在管子上。若必须使用焊接在管子上的夹具时,应符合下列规定:夹具与管子相焊部位的成分应与管子成分相近;a

焊接应与正式焊接工艺相同:

夹具的拆除应用砂轮磨削,不得采用敲打、瓣扭等方法。5.5.8炉管及管件组对定位后,应及时进行焊接。6焊接

6.1一般规定

6.1.1焊接施工的环境条件要求应符合JB/T4709的规定6.1.2所有焊接设备应处于完好状态。6.1.3焊工手工工具如刨锤、钢丝刷等应用不锈钢制成。打磨焊缝宜用不锈钢的专用砂轮片。6.2焊接要求

6.2.1焊接接头底层焊道的焊接应采用钨极氩弧焊或熔化极情性气体保护焊,且在焊接接头内侧应充氩气或其他惰性保护气体,或采取其他防止内侧焊缝金属被氧化的措施。6.2.2焊接接头除底层焊道外的其余焊道,宜采用钨极氩弧焊、熔化极惰性气体保护焊或焊条电弧焊。6.2.3多层多焊道应符合下列规定:层间温度宜控制在100℃以下;

采用焊条电弧焊时,每一焊道完成后均应彻底清除焊道表面的熔渣,并消除各种裘面缺陷b)

每层焊道的接头应错开。

6.2.4所有焊接接头均应金熔透,不得使用衬环、衬垫。6.2.5对于奥氏体不锈钢轧制炉管及管件,焊接时不宜对母材进行预热;对于其他材料的炉管及管件,焊接时是否需进行预热,由施焊单位按其焊接工艺评定或成熟经验确定。6.2.6焊接时应采取确保焊接质量的施焊方法和施焊顺序,以避免产生变形和裂纹。6.2.7焊接中应确保引弧与收弧处的质量,收弧时应将弧坑填满,并用砂轮将收弧处修磨平整。6.2.8严禁在焊件表面的非焊接部位引弧、收弧,非焊接部位严禁电弧擦伤。6.2.9在焊接较小管径的炉管及具有较高热裂纹嫩感性的镍基合金炉管和管件时,应采取适当措施以减少焊接接头的高温停留时间,加快焊接接头冷却速度。6.2.10焊接完毕,应及时将焊缝表面的熔及周围的飞溅物、防飞溅涂料清理干净。6.3焊接接头外观检查

6.3.1所有焊接接头经表面清理后均应进行外观检查,合格后才能进行无损检测。焊接接头的表面质量应符合下列要求:

a)焊接接头外形尺寸应符合设计文件的要求,焊缝与母材应圆消过渡;5

SH/T 3417—2007

b)焊接接头表面不得有裂纹、气孔、夹渣及熔合性飞:焊缝表面不得有咬边及表面凹,d)

焊缝表面余高不大于1.6

焊缝单侧增宽量不大于 2

6.3.2应采用塞规或通球对可

6.3.3应对离心铸造炉

6.4焊接接头返修

6.4.1存在超标缺陷

6.4.2返修时宜:

6.4.3缺陷消障应

消除后方可补爆

焊接接头根部余高进行检查。

兴根部进行内窥镜检查,

以检查表面成形质量。

应进行返修。

氩融焊,并应采用经评定合格的焊接工艺规程进采用砂

6.4.4返修部位应按厚无损格

6.4.5对于

返修,则返

时,应编,

部位和无损

等级不得低于

线检测

透检测,

化处理

重新做稳定

·部位的返修次数不应超

艺措施,经施焊单位技术总

遵结果记入焊接接头返修记录

件的对接焊挂

AB级,质量合格教

件对接焊接接

测技术等级不

件未做规定,

评定I级为

铲管:

东续造管件:

度为极度

下列表

空强度下

按接/T 4

管及管件焊接

所有炉

除表2

返修焊接

炉管及管件

材森外日

范围为

经无损检确认缺陷已

相同。

进行。

次返修仍不合格的焊接提

理后仍需

行返修

方可实施。返修时应将焊痒接头修次数、

10%射线检测,

-2005的要

730.5—2005

炉管及

管件:

射线植檀

如技术

100%的渗

评定级为合

缺陷后的表面(米焊接)、返修后的表面(焊接切除后的表面:

母材上清除焊痛

稳定化处理

塑后的表面。

8.1对于奥氏体不锈钢轧制炉管及管件,如原材料要求做稳定化处理,则其焊接接头在焊后应进行稳定化处理。

8.2焊接接头稳定化处理的工艺制度应与母材相同。6

(资料性附录)

SH/T 34172007

及管件的提接料

各类焊接材料的选用

母材钢号

0Cr18Ni9

ICr18N9

Cr18Ni10

国外表号

TF:04H

1Cr18Ni97

TP321H

OCr18Ni

TP347H

0Cr18N

1Cr18N

TP316H

00Cr17

TP316L

OCr19Ni

Cr23Ni1

OCr25Ni20

ZG40Cr25Ni20

ZG45Ni35Cr25Nb

ZG40Ni35Cr45Nb

TP317L

TP309S

Incoloy 80

Incoloy 800H

Incoloy800HT

Incoloy825

国身牌号

ER308F

H0Cr2QNi10Nb

ENiCrFe-3

ENiCrFe-2

ENiCrCoMo-l

H0Cr21N:10Ti

H0CT20N10Nb

ER316H

ROCHEN

T班K40

ERNiCrFe-3

ER oMo

ERNiFeCr-1

SH/T 3417—2007

C-OINNA

g-HIDINH

SH/T 3417—2007

96618699

966186

966158618

001~08

09%088

0'21~0'T

0'21~0'T

09~088

0'820'97

0*920*72

0'--0 8

0 17.--0 8

020~800

92~9'0

97-9'0

SOFONE

T-OTATOINE

00g jeusut

ANE-IN-

D-IN1-091

AN-INOT-ORL

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。