SH/T 3540-2007

基本信息

标准号: SH/T 3540-2007

中文名称:钢制换热设备管束复合涂层施工及验收规范

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2007-01-25

实施日期:2007-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4986286

相关标签: 钢制 换热 设备 管束 复合 涂层 施工 验收 规范

标准分类号

标准ICS号:机械制造>>25.220表面处理和涂覆

中标分类号:工程建设>>原材料工业及通信、广播工程>>P72石化、化工工程

关联标准

出版信息

出版社:中国石化出版社

页数:20页

标准价格:15.0 元

出版日期:2007-07-01

相关单位信息

起草单位:中国石化工程建设公司

发布部门:中华人民共和国国家发展和改革委员会

标准简介

本规范规定了钢制换热设备管束复合涂层施工及验收的技术要求。本规范适用于石油化工用含腐蚀性介质的钢制换热设备(含空气冷却器)的管束内、外表面常用防腐蚀涂料的施工及验收,不适用于换热设备管、壳程最高工作温度不超过300℃的管束内、外表面腐蚀涂料的施工及验收。 SH/T 3540-2007 钢制换热设备管束复合涂层施工及验收规范 SH/T3540-2007 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

S1071/002

ICS25.220

备案号:J680-2007

中华人民共和国石油化工行业标准SH/T35402007

钢制换热设备管束复合涂层施工及验收规范Specification for construction and acceptance of complex coatingforsteelheatexchangerbundle

2007-01-25

2007-07-01实施

中华人民共和国国家发展和政革委员会发布

规范性引里文

术语和定义

DoeseEeee..

一般规定

装前处理及要

涂装施工·

检验与验收·

管束与涂层的防护管理

安全防护..

附录A(资料性附录)常用复合涂层材料:目

附录B(资料性附录)质量检查与检测报告格式*用同说明

soaoneasiednannssasansssioroenainenraaanaiiniesiai附:条文说明

SH/T3540-—2007

SH/T3540—2007

本规范是根据国家发展和改革委员会办公厅“关于下达2004年行业标准项目计划的通知”(发改办工业[2004]872号),由中国石化工程建设公司、牡丹江市石油化工容器设备防腐厂、中国石化集团洛阳石油化工工程公司、中国石化集团齐鲁石化公司编制。本规范共分8章和2个附录,附录A、B均为资料性附录。主要内容包括:涂料性能要求及检验:

涂层的施工及其设备和场地的要求;一涂装施工的控制及涂层质量的要求。本规范以黑体字标志的条文为强制性条文,必须严格执行。本规范山中国石油化工集团公司设备设计技术中心站管理,出中国石化工程建设公司负责解释。本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司设备设计技术中心站通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

话:010-84877587

真:010-84878856

主编单位:中国石化工程建设公司通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

参编单位:牡丹江市石油化工容器设备防腐厂中国石化集团洛阳石油化工工程公司中国石化集团齐鲁石化公司

主要起草人:张迎恺,值志毅许文庆赵洪伟柴祥东杜博华本规范为首次发布。

1范围

SH/T3540—2007

钢制换热设备管束复合涂层施工及验收规范本规范规定了钢制换热设备管束复合涂层施工及验收的技术要求。本规范适用于石油化工用含腐蚀性介质的钢制换热设备(含空气冷却器)的管束(以下简称管束)内、外表面常用防腐蚀涂料的施工及验收,不适用于换热设备管、壳程最高工作温度超过300℃的管束内、外表面防腐蚀涂料的施工及验收。规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。GB/T1720漆膜附着力测定法

GB/T1723涂料粘度测定法

GB/T1724涂料细度测定法

LGB/T1725涂料固体含量测定法

GB/T1730漆膜硬度测定法摆杆阻尼试验GB/T1731

GB/T1732

GB/T1733

GB1735

GB3186

GB4054

漆膜柔韧性测定法

漆膜耐冲击测定法

漆膜耐水性测定法

漆膜耐热性测定法

涂料产品的取样

涂料涂覆标记

GB8923涂装前钢材表面锈蚀等级和除锈等级GB/T9286色漆和清漆漆膜的划格试验GB/T13452.2漆和清漆漆膜厚度的测定IB/T6978涂装前表面准备酸洗

SH3505石油化工施工安全技术规程术语和定义

下列术语和定义适用手本规范

涂料coating

涂装于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜一类的液体或固体材料的总称。在具体的涂料品种名称中可用“漆”字表示涂料。3.2

涂(漆)膜paintfilm

将涂料均匀地涂装于物体表面上所形成的连续(干)膜。3.3

附着力adherence

SH/T3540-2007

附着力表示(漆)膜与被涂物两种物质表面通过物理和化学力的作用结合在起的牢固程度。一般用“级”来表示。

涂装前处理surfacetreatingbeforecoatingCHIN

指涂装前的表面处理,如除油、除锈、氧化、磷化及电镀等。活化膜activedfiln

通过化学处理在钢材表面形成提高结合力的薄膜。复合涂层

complexfilm

在活化膜表面,再涂装

一般规定

道或多道)特性涂料,形成的复合涂料覆盖层石油化工钢制换热设备的管束防腐蚀涂料的施工,4.1

防护。

应有专业技术人员负责技术

施工前应编制施工技术方案。施工人员应熟悉和掌握施工方法和技术要求。涂料防腐蚀施工的机具应安全可靠,并应满足施工工艺要求涂装前,应按要求对管束的内、外表面进行表面处理。一般情况下,应先对内、处理。

涂装施

方法进行表面活化处理。经检查合格后方可进行涂装施工的环境条件应符合下列要求:

质量管

理和安全

麦面进

生香清洁

时的温度宜为15℃~35℃,相对湿度应小于85%:空气应清洁,涂装操作过面不得有目视可见的灰尘颗粒

管束表

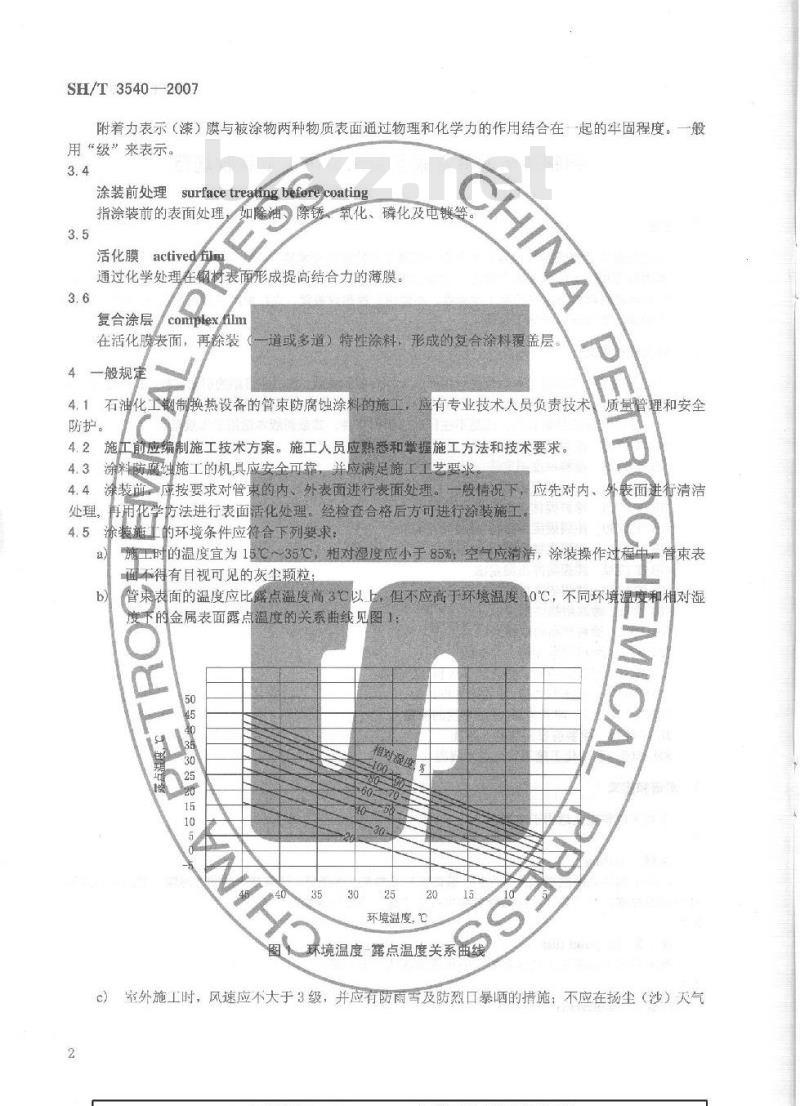

管束衣面的温度应比露点温度高3℃以上,但不应高于环境温度10℃,不同环境温湿度和

相对湿

度于的

金属表面露点温度的关系曲线见图!:R

相对湿度

环境温度,

环境温度-露点温度关系曲线

)宰外施工时,风速应不大于3级,并应有防雨雪及防烈口暴晒的措施:不应在扬尘(沙)天气2

进行施工;

室内施工时,应通风良好

SH/T3540-2007

4.6换热设备新管束的防腐涂装应在焊接施工并检验合格后进行,在役使用的旧管束防腐涂装应在管束压力试验合格后进行。

4.7不同型号的涂料不得混合使用。常用涂料的选用见附录A表A14.8涂料应有产品质量合格证明书,且应符合相关产品质量标准的规定涂料应具有对换热设备所使用介质的耐腐蚀性能,并具有在20Q℃不塞汽欧扫24h的耐湿热性能。4.9

4.10涂料和冷膜的支术性能指标应符合表1、表2的要求。Q

固体含

附着力

冲击强度

柔韧性

耐温变

耐水性(水煮)

GB/T1722

GB/T1725

轻触不粘手

GB4054

GB/T1720

GB/T9286

GB/T1732

GB/T1730

GB/T1731

GE1735

施工场地及设备应符合下列要求:4.11

表1涂料性能指标

≤80um(底)60um(面

>30s(4m~25m)

≥40%

≤4h(25℃)

≤160℃2h(最后

一遍200℃,1h)

表2涂膜性能指标

1级(划圈法)

I级(划格法)

>0.6(双摆法)

10周期无变化[

施工厂房或平台面积不小于200m3006

eoh无交化

1周期]

主要设备应包括自动烘干室、工艺槽、涂漆台、空压机及净化装置、循环机具、起重机和喷

砂设备等;

SH/T3540—2007

)水、电、汽、空气等能源应满足使用要求。4.12执行本规范时,尚应符合现行有关强制性标准规范和条文的规定。5施工

5.1涂装前处理及要求

5.1.1被涂管束应有产品质量合格证明书,且应经过压力试验合格,各密封面应无伤痕,换热管应无堵塞、变形等损伤。

5.1.2管束的物理清理处理应符合下列要求:a)去除电焊疤、油灰、油渍、大块的氧化皮等杂物,可依据不同情况采用机械清理、擦拭和溶剂去油等方法清除:

b)待涂装表面应采用手工或机械方法去除毛刺和尖锐菱角,并打磨圆滑;对旧管束上所残留的顽垢可采用高压水射流或用其他方法进行清除。c

管束的化学清理处理应符合下列要求:5.1.3

涂装前应化学清洗除油,除油后,待施涂表面应水膜完整,并达到浸润状态:a)

除油后,应酸洗除锈:酸洗应达到JB/T6978中附录B“钢铁件酸洗后的表面状态”的要求;

旧设备可先喷砂或喷丸除锈,其等级应达到GB8923规定的Sa2.5级后再进行酸洗:管束化学表面处理可依据具体情况采用设备在内或槽外的处理方式,溶液应循环流动,并定d)

时变换流动方向,被处理管束应定时转动和变换倾斜方向。管束进行化学活化处理后所形成的活化膜应完整、无锈、无油和干燥。5.1.4

5.1.5管束在活化处理后,应进行表面处理质量检查(随机抽样大于等于5%的换热管总根数),并按附录B表B.1填写记录,检查不合格应重新处理。检查合格后方可进行涂装施工。5.2涂装施工

5.2.1涂装施工前涂料应按GB3186进行取样复验,并应符合表1的要求。5.2.2涂料应搅拌均匀:施工中应经100目筛网连续过滤。5.2.3管束在活化处理干燥冷却后应立即涂装涂料,间隔时间不宜超过4h。若活化处理后不能立即涂装涂料,应对处理后的金属表面妥善保护,以防再度锈蚀或污染。若发现锈迹或污染,应重新进行表面处理及活化处理。若管束的密封面不需进行涂料涂装时,应对密封面加以防护。5.2.4依据管束类型、防腐部位和施工环境,确定涂料粘度并跟踪测定。涂装方式可选用浸涂、灌涂或淋涂。自第二道涂层开始,每次涂装的管束均应做一定角度的周向旋转和两端倾斜变换。5.2.5每道涂装后,均应检查涂料对活化膜或已经烘干涂层的浸润状况和流平性:若发现有流挂、滴坠或漏涂等质量问题,应扩大检测范围并及时分析原因,采取措施。当管束表面温度低于5℃时,应调整溶剂成分比例和烘干参数。

5.2.6管束涂装后,可白然通风干燥。不易挥发溶剂的一侧(管程或固定管板换热器壳程等)应强制通风干燥:表面干燥时间应依据涂料、管束和温度等因素确定(一般在2h~8h)。手指轻触涂膜表面不粘手、无指纹时为表面干燥合格。5.2.7表面自然干燥后方可进炉烘干,烘干室应严格按升温曲线加热至固化温度,保持固化温度一定时间后,应按施工技术方案的规定自然降温至环境温度。检测合格后方可进行下一道涂装。6检验与验收

6.1涂装过程中,应按表3的要求对每道涂层进行外观质量检查,并按附录B表B.2的格式填写记录。4

-检查项目

脱皮、漏涂、泛锈、气泡

流坠,皱皮、滴挂、开裂

光亮与光滑

表3涂漆质量要求免费标准bzxz.net

质量要求

不充许

不充许

不充许

光亮、均匀一致

颜色一致

SH/T3540-—2007

检查方法

目测、内窥镜

5倍10倍放大镜

目测、内窥镜

目测、内窥镜

目测、内窥镜

6.2每道涂膜烘干后的厚度均应按GB/T13452.2的规定进行检测。采用涂层测厚仪检查涂膜总厚度,除另有规定外,应为150um土30um。要求涂装密封面的管束,其密封面涂膜的厚度应小于50um。每台管束随机抽样大于或等于3%的换热管总根数,且不少于3根。应采用在管束上、下、左、右、中部任意检测荐干根,每根管测三个截面、每个截面测上、下,左、有四点的方法最后一道涂层完全固化后,应采用蘸有防腐涂料溶剂的棉团对换热设备的每块管板分上、下、左、6.3

中5个部位擦试的方法,以棉团无粘附涂料,不变色为固化合格。右

涂层附着力的检查应按GB/T1720划圈法或GB/T9286划格法的要求,选择具有代表性的折流6.4

板等非换热表面进行检查,详等合麦2的更求6.5涂装施工单位宜制备一根和换热管同规格、长度大于或等于300mm的样管,与换热设备管束一并实施表面处理和涂装。

管束与涂层的防护管理

管束在吊装和运输过程中应保护密封面和涂层,固定器件同漆面间必须采用软性材料保护,必要时可使用保护架或尼龙带等方法。不得采用敲击、挤压和可能刮擦涂层的方法进行管束安装。7.2管束在涂装施工、检验与验收合格后,应根据设备安装日期、存放地点、运输路况等因素确定包装和防护的措施:

a)运输路况不良时,应有良好的防滚,防撞措施;b)长期存放在室外的管束,应做防晒、防尘、防水等保护。7.3漆膜如有损伤,可用砂布打毛,并用蘸有溶剂的毛刷清理干净后,再用修补漆分多道修补。每道次应用热风(如电吹风)固化后再进行下道补漆工序。安全防护

涂装施工中的安全防护,除应符合本规范外,尚应符合SHT3505的有关规定。8.2涂料应在专门的仓库内贮存,并应符合下列要求:a)

库房内应通风良好;

应配置消防器材:

必须设置“严禁烟火”警示牌;d)

库房内严禁住人。

8.3涂料仓库的位置应表示在施工总平面图上,并应与其他建(构)筑物留有一定的安全距离进行涂装施工时,严禁同时进行可能产生明火(电火花)的作业。8.4

8.5涂料作业场所应保持整洁。作业结束后,应将残存的可燃、易爆、有毒物质及其他杂物清除干净。5

SH/T3540—2007

8.6接触有毒、有害物质的作业人员出现恶心、呕吐、头晕等情况时,应立即送到通风良好场所休息或送往医院诊治。

8.7喷砂作业用的喷砂罐应定期进行液压试验,所使用的压力表、8.8涂装的设备及其附属伴应

进行静电接地

安全阀等均应定期校验。

PETROCHEMICAA

(资料性附录)

常用复合涂层材料

常用四种复合涂层材料的选用见表 A.1。表A1

材料性质

热固性

多元改性

工作温度

200℃

≤300℃

300℃

常用四种复合涂层材料选用

适用介质

用于换热设各的水侧

防质阳垢针对含魔钟件

高子及结垢离子的水介质

用于换热设备油侧和

水侧的防腐阻垢,针对含

腐触性离子及结垢离子、

HS.HCL.CO2、NH、HO

等的油介质和/或水介质

水介质

油介质和/或水介质

SH/T3540—2007

深层屋康

150μm30uam

150um±30μm

0um±30μm

150um±30μm

耐蒸汽吹扫情况

允许短期吹扫

许吹扫

充许短期吹扫

允诊欢日

SH/T3540—2007

附录B

(资料性附录)

质量检查与检测报告格式

B.1管束表面处理质量检查表格见表B.1B.2换热设备管束复合涂层防腐质量检测报告见表B.2。表B.1表面处理检查

设备名称

处理对象及规格

处理总量,ma

锈蚀等级

除诱等级

宏观检查

局部检查≥5%

综合质量评定

备注:

质检员:

施工单位:

检查项目

机械法

化学法

检查结果

活化膜

技术负责人:

检查意见

检查日期:

设备名称

表B.2换热设备管束复合涂层防腐质量检测报告规格型号

温度,

复合涂层种类

设备涂装前表面状况

总厚度

固化程度检测

附若力检测

修补记录

防腐蚀涂装工程

综合质量评定

委托单位

施工单位质检员

厚度,um

压力,MPa

施工工艺

涂装质量检测情况

SH/T3540-2007

换热面积,m

同化程度检测

附着力检测

施工单位技术负责人

温度,℃

涂装环境

程

压力,MPa

施工日期

质量评定

施工单位公章

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

ICS25.220

备案号:J680-2007

中华人民共和国石油化工行业标准SH/T35402007

钢制换热设备管束复合涂层施工及验收规范Specification for construction and acceptance of complex coatingforsteelheatexchangerbundle

2007-01-25

2007-07-01实施

中华人民共和国国家发展和政革委员会发布

规范性引里文

术语和定义

DoeseEeee..

一般规定

装前处理及要

涂装施工·

检验与验收·

管束与涂层的防护管理

安全防护..

附录A(资料性附录)常用复合涂层材料:目

附录B(资料性附录)质量检查与检测报告格式*用同说明

soaoneasiednannssasansssioroenainenraaanaiiniesiai附:条文说明

SH/T3540-—2007

SH/T3540—2007

本规范是根据国家发展和改革委员会办公厅“关于下达2004年行业标准项目计划的通知”(发改办工业[2004]872号),由中国石化工程建设公司、牡丹江市石油化工容器设备防腐厂、中国石化集团洛阳石油化工工程公司、中国石化集团齐鲁石化公司编制。本规范共分8章和2个附录,附录A、B均为资料性附录。主要内容包括:涂料性能要求及检验:

涂层的施工及其设备和场地的要求;一涂装施工的控制及涂层质量的要求。本规范以黑体字标志的条文为强制性条文,必须严格执行。本规范山中国石油化工集团公司设备设计技术中心站管理,出中国石化工程建设公司负责解释。本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司设备设计技术中心站通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

话:010-84877587

真:010-84878856

主编单位:中国石化工程建设公司通讯地址:北京市朝阳区安慧北里安园21号邮政编码:100101

参编单位:牡丹江市石油化工容器设备防腐厂中国石化集团洛阳石油化工工程公司中国石化集团齐鲁石化公司

主要起草人:张迎恺,值志毅许文庆赵洪伟柴祥东杜博华本规范为首次发布。

1范围

SH/T3540—2007

钢制换热设备管束复合涂层施工及验收规范本规范规定了钢制换热设备管束复合涂层施工及验收的技术要求。本规范适用于石油化工用含腐蚀性介质的钢制换热设备(含空气冷却器)的管束(以下简称管束)内、外表面常用防腐蚀涂料的施工及验收,不适用于换热设备管、壳程最高工作温度超过300℃的管束内、外表面防腐蚀涂料的施工及验收。规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。GB/T1720漆膜附着力测定法

GB/T1723涂料粘度测定法

GB/T1724涂料细度测定法

LGB/T1725涂料固体含量测定法

GB/T1730漆膜硬度测定法摆杆阻尼试验GB/T1731

GB/T1732

GB/T1733

GB1735

GB3186

GB4054

漆膜柔韧性测定法

漆膜耐冲击测定法

漆膜耐水性测定法

漆膜耐热性测定法

涂料产品的取样

涂料涂覆标记

GB8923涂装前钢材表面锈蚀等级和除锈等级GB/T9286色漆和清漆漆膜的划格试验GB/T13452.2漆和清漆漆膜厚度的测定IB/T6978涂装前表面准备酸洗

SH3505石油化工施工安全技术规程术语和定义

下列术语和定义适用手本规范

涂料coating

涂装于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜一类的液体或固体材料的总称。在具体的涂料品种名称中可用“漆”字表示涂料。3.2

涂(漆)膜paintfilm

将涂料均匀地涂装于物体表面上所形成的连续(干)膜。3.3

附着力adherence

SH/T3540-2007

附着力表示(漆)膜与被涂物两种物质表面通过物理和化学力的作用结合在起的牢固程度。一般用“级”来表示。

涂装前处理surfacetreatingbeforecoatingCHIN

指涂装前的表面处理,如除油、除锈、氧化、磷化及电镀等。活化膜activedfiln

通过化学处理在钢材表面形成提高结合力的薄膜。复合涂层

complexfilm

在活化膜表面,再涂装

一般规定

道或多道)特性涂料,形成的复合涂料覆盖层石油化工钢制换热设备的管束防腐蚀涂料的施工,4.1

防护。

应有专业技术人员负责技术

施工前应编制施工技术方案。施工人员应熟悉和掌握施工方法和技术要求。涂料防腐蚀施工的机具应安全可靠,并应满足施工工艺要求涂装前,应按要求对管束的内、外表面进行表面处理。一般情况下,应先对内、处理。

涂装施

方法进行表面活化处理。经检查合格后方可进行涂装施工的环境条件应符合下列要求:

质量管

理和安全

麦面进

生香清洁

时的温度宜为15℃~35℃,相对湿度应小于85%:空气应清洁,涂装操作过面不得有目视可见的灰尘颗粒

管束表

管束衣面的温度应比露点温度高3℃以上,但不应高于环境温度10℃,不同环境温湿度和

相对湿

度于的

金属表面露点温度的关系曲线见图!:R

相对湿度

环境温度,

环境温度-露点温度关系曲线

)宰外施工时,风速应不大于3级,并应有防雨雪及防烈口暴晒的措施:不应在扬尘(沙)天气2

进行施工;

室内施工时,应通风良好

SH/T3540-2007

4.6换热设备新管束的防腐涂装应在焊接施工并检验合格后进行,在役使用的旧管束防腐涂装应在管束压力试验合格后进行。

4.7不同型号的涂料不得混合使用。常用涂料的选用见附录A表A14.8涂料应有产品质量合格证明书,且应符合相关产品质量标准的规定涂料应具有对换热设备所使用介质的耐腐蚀性能,并具有在20Q℃不塞汽欧扫24h的耐湿热性能。4.9

4.10涂料和冷膜的支术性能指标应符合表1、表2的要求。Q

固体含

附着力

冲击强度

柔韧性

耐温变

耐水性(水煮)

GB/T1722

GB/T1725

轻触不粘手

GB4054

GB/T1720

GB/T9286

GB/T1732

GB/T1730

GB/T1731

GE1735

施工场地及设备应符合下列要求:4.11

表1涂料性能指标

≤80um(底)60um(面

>30s(4m~25m)

≥40%

≤4h(25℃)

≤160℃2h(最后

一遍200℃,1h)

表2涂膜性能指标

1级(划圈法)

I级(划格法)

>0.6(双摆法)

10周期无变化[

施工厂房或平台面积不小于200m3006

eoh无交化

1周期]

主要设备应包括自动烘干室、工艺槽、涂漆台、空压机及净化装置、循环机具、起重机和喷

砂设备等;

SH/T3540—2007

)水、电、汽、空气等能源应满足使用要求。4.12执行本规范时,尚应符合现行有关强制性标准规范和条文的规定。5施工

5.1涂装前处理及要求

5.1.1被涂管束应有产品质量合格证明书,且应经过压力试验合格,各密封面应无伤痕,换热管应无堵塞、变形等损伤。

5.1.2管束的物理清理处理应符合下列要求:a)去除电焊疤、油灰、油渍、大块的氧化皮等杂物,可依据不同情况采用机械清理、擦拭和溶剂去油等方法清除:

b)待涂装表面应采用手工或机械方法去除毛刺和尖锐菱角,并打磨圆滑;对旧管束上所残留的顽垢可采用高压水射流或用其他方法进行清除。c

管束的化学清理处理应符合下列要求:5.1.3

涂装前应化学清洗除油,除油后,待施涂表面应水膜完整,并达到浸润状态:a)

除油后,应酸洗除锈:酸洗应达到JB/T6978中附录B“钢铁件酸洗后的表面状态”的要求;

旧设备可先喷砂或喷丸除锈,其等级应达到GB8923规定的Sa2.5级后再进行酸洗:管束化学表面处理可依据具体情况采用设备在内或槽外的处理方式,溶液应循环流动,并定d)

时变换流动方向,被处理管束应定时转动和变换倾斜方向。管束进行化学活化处理后所形成的活化膜应完整、无锈、无油和干燥。5.1.4

5.1.5管束在活化处理后,应进行表面处理质量检查(随机抽样大于等于5%的换热管总根数),并按附录B表B.1填写记录,检查不合格应重新处理。检查合格后方可进行涂装施工。5.2涂装施工

5.2.1涂装施工前涂料应按GB3186进行取样复验,并应符合表1的要求。5.2.2涂料应搅拌均匀:施工中应经100目筛网连续过滤。5.2.3管束在活化处理干燥冷却后应立即涂装涂料,间隔时间不宜超过4h。若活化处理后不能立即涂装涂料,应对处理后的金属表面妥善保护,以防再度锈蚀或污染。若发现锈迹或污染,应重新进行表面处理及活化处理。若管束的密封面不需进行涂料涂装时,应对密封面加以防护。5.2.4依据管束类型、防腐部位和施工环境,确定涂料粘度并跟踪测定。涂装方式可选用浸涂、灌涂或淋涂。自第二道涂层开始,每次涂装的管束均应做一定角度的周向旋转和两端倾斜变换。5.2.5每道涂装后,均应检查涂料对活化膜或已经烘干涂层的浸润状况和流平性:若发现有流挂、滴坠或漏涂等质量问题,应扩大检测范围并及时分析原因,采取措施。当管束表面温度低于5℃时,应调整溶剂成分比例和烘干参数。

5.2.6管束涂装后,可白然通风干燥。不易挥发溶剂的一侧(管程或固定管板换热器壳程等)应强制通风干燥:表面干燥时间应依据涂料、管束和温度等因素确定(一般在2h~8h)。手指轻触涂膜表面不粘手、无指纹时为表面干燥合格。5.2.7表面自然干燥后方可进炉烘干,烘干室应严格按升温曲线加热至固化温度,保持固化温度一定时间后,应按施工技术方案的规定自然降温至环境温度。检测合格后方可进行下一道涂装。6检验与验收

6.1涂装过程中,应按表3的要求对每道涂层进行外观质量检查,并按附录B表B.2的格式填写记录。4

-检查项目

脱皮、漏涂、泛锈、气泡

流坠,皱皮、滴挂、开裂

光亮与光滑

表3涂漆质量要求免费标准bzxz.net

质量要求

不充许

不充许

不充许

光亮、均匀一致

颜色一致

SH/T3540-—2007

检查方法

目测、内窥镜

5倍10倍放大镜

目测、内窥镜

目测、内窥镜

目测、内窥镜

6.2每道涂膜烘干后的厚度均应按GB/T13452.2的规定进行检测。采用涂层测厚仪检查涂膜总厚度,除另有规定外,应为150um土30um。要求涂装密封面的管束,其密封面涂膜的厚度应小于50um。每台管束随机抽样大于或等于3%的换热管总根数,且不少于3根。应采用在管束上、下、左、右、中部任意检测荐干根,每根管测三个截面、每个截面测上、下,左、有四点的方法最后一道涂层完全固化后,应采用蘸有防腐涂料溶剂的棉团对换热设备的每块管板分上、下、左、6.3

中5个部位擦试的方法,以棉团无粘附涂料,不变色为固化合格。右

涂层附着力的检查应按GB/T1720划圈法或GB/T9286划格法的要求,选择具有代表性的折流6.4

板等非换热表面进行检查,详等合麦2的更求6.5涂装施工单位宜制备一根和换热管同规格、长度大于或等于300mm的样管,与换热设备管束一并实施表面处理和涂装。

管束与涂层的防护管理

管束在吊装和运输过程中应保护密封面和涂层,固定器件同漆面间必须采用软性材料保护,必要时可使用保护架或尼龙带等方法。不得采用敲击、挤压和可能刮擦涂层的方法进行管束安装。7.2管束在涂装施工、检验与验收合格后,应根据设备安装日期、存放地点、运输路况等因素确定包装和防护的措施:

a)运输路况不良时,应有良好的防滚,防撞措施;b)长期存放在室外的管束,应做防晒、防尘、防水等保护。7.3漆膜如有损伤,可用砂布打毛,并用蘸有溶剂的毛刷清理干净后,再用修补漆分多道修补。每道次应用热风(如电吹风)固化后再进行下道补漆工序。安全防护

涂装施工中的安全防护,除应符合本规范外,尚应符合SHT3505的有关规定。8.2涂料应在专门的仓库内贮存,并应符合下列要求:a)

库房内应通风良好;

应配置消防器材:

必须设置“严禁烟火”警示牌;d)

库房内严禁住人。

8.3涂料仓库的位置应表示在施工总平面图上,并应与其他建(构)筑物留有一定的安全距离进行涂装施工时,严禁同时进行可能产生明火(电火花)的作业。8.4

8.5涂料作业场所应保持整洁。作业结束后,应将残存的可燃、易爆、有毒物质及其他杂物清除干净。5

SH/T3540—2007

8.6接触有毒、有害物质的作业人员出现恶心、呕吐、头晕等情况时,应立即送到通风良好场所休息或送往医院诊治。

8.7喷砂作业用的喷砂罐应定期进行液压试验,所使用的压力表、8.8涂装的设备及其附属伴应

进行静电接地

安全阀等均应定期校验。

PETROCHEMICAA

(资料性附录)

常用复合涂层材料

常用四种复合涂层材料的选用见表 A.1。表A1

材料性质

热固性

多元改性

工作温度

200℃

≤300℃

300℃

常用四种复合涂层材料选用

适用介质

用于换热设各的水侧

防质阳垢针对含魔钟件

高子及结垢离子的水介质

用于换热设备油侧和

水侧的防腐阻垢,针对含

腐触性离子及结垢离子、

HS.HCL.CO2、NH、HO

等的油介质和/或水介质

水介质

油介质和/或水介质

SH/T3540—2007

深层屋康

150μm30uam

150um±30μm

0um±30μm

150um±30μm

耐蒸汽吹扫情况

允许短期吹扫

许吹扫

充许短期吹扫

允诊欢日

SH/T3540—2007

附录B

(资料性附录)

质量检查与检测报告格式

B.1管束表面处理质量检查表格见表B.1B.2换热设备管束复合涂层防腐质量检测报告见表B.2。表B.1表面处理检查

设备名称

处理对象及规格

处理总量,ma

锈蚀等级

除诱等级

宏观检查

局部检查≥5%

综合质量评定

备注:

质检员:

施工单位:

检查项目

机械法

化学法

检查结果

活化膜

技术负责人:

检查意见

检查日期:

设备名称

表B.2换热设备管束复合涂层防腐质量检测报告规格型号

温度,

复合涂层种类

设备涂装前表面状况

总厚度

固化程度检测

附若力检测

修补记录

防腐蚀涂装工程

综合质量评定

委托单位

施工单位质检员

厚度,um

压力,MPa

施工工艺

涂装质量检测情况

SH/T3540-2007

换热面积,m

同化程度检测

附着力检测

施工单位技术负责人

温度,℃

涂装环境

程

压力,MPa

施工日期

质量评定

施工单位公章

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。