SHS 01019-2004

基本信息

标准号: SHS 01019-2004

中文名称:离心式氨气压缩机维护检修规程

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2004-06-21

实施日期:2004-06-21

出版语种:简体中文

下载格式:.rar.pdf

下载大小:608044

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.20加工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

替代情况:SHS 01019-1992

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

标准简介

SHS 01019-2004 离心式氨气压缩机维护检修规程 SHS01019-2004 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

19.离心式氨气压缩机维护检修规程SHS010192004

检修周期与内容

检修与质量标准

试车与验收

维护与故障处理

目藍次

还维搜

(439)

1 总则

SHS01019一2004离心式氨气压缩机维护检修规程1.1主题内容与适用范围

1.1.1本规程规定广离心式氨气压缩机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。1.1.2本规程适用于石油化工生产装置离心式氨气压缩机的维护与检修。

1.2编写修订依据

HGJ1021-79化工厂离心式冷冻机维护检修规程西德波尔西克(BORS1G)公司氨透平压缩机操作说明ATI250-一36/-20离心式氨气压缩机使用说明书2检修周期与内容

检修周期24~36月,根据状态监测结果及设备运行状况可适当调整检修周期。

3检修与质量标准

拆卸前准备

掌握机组运行状况,备齐必要的图纸资料。做好检修施工方案和网络图。

备齐检修所需工具、量具、起重机具、配件及材料。切断电源及机组与系统的联系,内部介质吹扫置换干净,符合安全检修条件。

检修内容

拆卸、检查或更换各部位的紧固螺栓。拆卸压缩机上壳体,检查转子轴向窜量、中分面有439

业资料免费下率

石油化工设备维护检修规程

无窜气和冲刷的痕迹,检查轴承压盖、轴端螺母有无松动,气封、油封损坏情况,检查测量气封,油封及轴承间隙。3.2.3拆卸联轴器、检查修理齿轮联轴器、弹性联轴器,并测量电动机、变速器、压缩机的同轴度。3.2.4拆卸联轴器,检查转子各部跳动,吊出转子,检查叶轮铆钉、气封齿、对轮紧固螺母有无松动,检查转子有无裂纹、冲蚀及磨损等缺陷,检查轴颈的圆柱度及各部位的表面粗糙度。

3.2.5拆卸压缩机轴承,检查轴承各部有无裂纹、划痕、磨损、脱落。

拆卸隔板,检查隔板流道有无腐蚀、冲刷和损坏现象。拆卸检查变速器。

拆卸检查润滑油泵。

拆卸检查油冷却器。

拆卸检查油过滤器、润滑油箱、油气分离器及润滑油管路系统、油压调节阀,并对油过滤器和油箱进行清扫。

拆卸检查中间冷却器。

检查调整、校验机组自保联锁系统。3.3检修质量标准

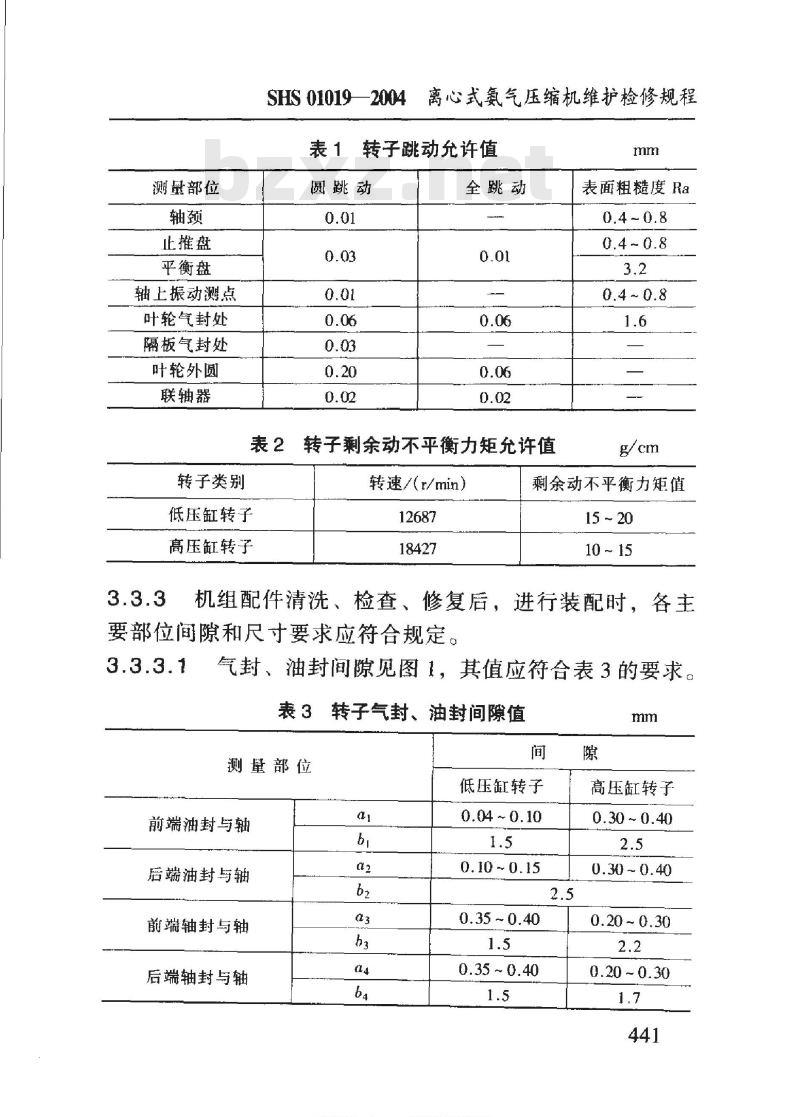

3.3.1转子跳动允许值及各部位表面粗糙度应符合表1的要求。

轴颈的圆柱度充许值为0.01mm

3.3.2当转子有冲刷痕迹,需更换部件或运行时振动超标,对转子应做动平衡校验,转子剩余动不平衡力矩值应符合表2的要求。

宁业资料免费下载

测量部位

止推盘

平衡盘

轴上振动测点

叶轮气封处

隔板气封处

叶轮外圆

联轴器

转子类别

SHS01019一2004离心式氨气压缩机维护检修规程表1转子跳动允许值

圆跳动

全跳动

表2转子剩余动不平衡力矩允许值转速(r/min)

低压缸转子

高压缸转子

表面粗糙度Ra

剩余动不平衡力矩值

15 ~ 20

10 ~ 15

机组配件清洗、检查、修复后,进行装配时,各主要部位间隙和尺寸要求应符合规定。3.3.3.1

气封、油封间隙见图1,其值应符合表3的要求。表3转子气封、油封间隙值

测量部位

低压缸转子

前端油封与轴

后端油封与轴

前端轴封与轴

后端轴封与轴

标准搜持

0.04~0.10

0.10~0.15

0.35 ~0.40

0.35~0.40

行业资料免费下载

高压缸转子

0.30 ~0.40

0.30 ~ 0.40

0.20 ~0.30

0.20~0.30

石油化工设备维护检修规程

测量部位

I段叶轮轮盖气封间隙

Ⅱ段叶轮轮盖气封间隙

I、Ⅱ段气封间隙

隔板气封间隙

低压缸转子

0.50 ~ 0.60

0.50 ~ 0.60

高压缸转子

0.35 ~ 0.50

0.35~0.50

0.25 ~ 0.40

0.30-0.35

轴承衬背过盈量为0.02~0.04mm,轴承间隙应符合表4的要求。

图1气封、油封检查测量部位图

1前油封;2—后轴封;3—I段缸叶轮轮盖气封;4—I段缸隔板气封;5-I、Ⅱ段气封;6—Ⅱ段缸叶轮轮盖气封;7—后轴封;8—后油封442

示准控

业资料免费下载

测量部位

SHS01019—2004离心式氨气压缩机维护检修规程表4轴承间隙值

可倾式支承轴承径向间隙

椭圆形支承

轴承径向间隙

止推轴承轴向间隙

低压缸转子

0.10~0.12

0.20-0.30

高压缸转子

0.10~0.12

0.06~0.08

3.3.3.3轴承衬背与轴承接触面积不少于75%,轴承部分的接触点不少于2点/cm2

规程》

良好。

各级隔板与轴承的同轴度允许值应为0.10mm变速器检修见SHS01028-2003《变速机维护检修齿轮联轴器齿啮合面无伤痕和明显的磨损,接触机组对中找正见图2,其允许值应符合表5的要求。国协大版会人

图2机组对中找正部位图

A一电动机;B一行星增速机;C一低压压缩机;D一增速机;E一高压压缩机

机组找正对中偏差允许值

表5村

0.08~0.10

0.03~0.04

0.03~0.04

石油化工设备维护检修规程

润滑油泵检修见SHS01017-2004《齿轮泵维护检修规程》。

3.3.8油冷却器、中间冷却器检修参见SHS01009--2004《管壳式换热器维护检修规程》。4试车与验收

试车前准备

检查检修记录,确认检修数据正确。4.1.2

条件。

机组与系统气密试验合格。水、电、风已具备运行4.1.3

润滑油经循环过滤,油质化验合格,油箱内油位在液位计1/2~2/3之间,油温、油压正常,润滑油温度控制在40~50℃,润滑油过滤差压控制在0.2~0.25MPa。4.1.4

电机、润滑油泵等单机试运合格,同时对转向进行确认。

机组盘车灵活,无异常现象。

机组自保联锁试验合格。

仪表指示准确、好用。

检查确认检修项目均已完成,机、电、仪各工种及生产工艺操作均具备试车条件。4.2.2

严格按操作规程,启动压缩机组。4.2.3启动后,在自动控制状态下,压缩机人口碟阀自动开大,热循环控制阀自动关小,根据试车要求,调整控制压缩机负荷。

4.2.4严密监视机组振动、声响、电机电流和压缩机压444

业资料免费下载

SHS010192004离心式气压缩机维护检修规程力,流量变化情况。

4.2.5压缩机组运行平稳后,检查机组振动、声响,轴承温度,润滑油温度和压力。各部位的振动情况应符合SHS01003一2004《石油化工旋转机械振动标准》的要求。轴承温度小于68℃,润滑油回油温度小于57℃。4.3验收

机组经过24h满负荷运行,各项技术指标达到设计4.3.1

要求,或能满足生产需要。

良好。

电器、仪表控制灵敏,指示准确,各辅助设备运行机组达到完好标准。

检修记录齐全、准确。按规定办理验收手续。5

维护与故障处理

日常维护

定时巡检,并做好记录,发现异常应及时处理。定期监测机组振动情况,严禁在超负荷和超振工况下运行。

定时检查轴承温度。

定时检查润滑油液位、油温、油压等。定期对润滑油品质作分析和光谱分析。定时检查出人口及中间冷却器压力、流量、温度。定时检查各密封部位是否泄漏。检查各辅助设备运行情况。

常见故障与处理(见表6))

资料免费下载

石油化工设备维护检修规程

表6常见故障与处理

故障现象

机组振动大

轴承温度高

压缩机排

气温度高

润滑油

压力低

润滑油

耗油量大

故障原因

机组不对中

轴承间隙过大

轴承衬背过盈量小

转子与定子摩擦

转子不平衡

油温过低

进气量过小

氨气带液

轴弯曲

联轴器胶圈磨损

机组底角固定螺栓松动

机组基础松动

进油温度过高

润滑油压力低bZxz.net

轴承间隙小或损坏

润滑油变质

隔板密封间隙过大

中分面窜气

中冷器冷却效果差

机组压缩比增大

油压调节阀定值过低或

油泵安全阀失灵

油过滤器堵塞

油泵发生故障

油冷器管束漏油

油位低、油泵抽空

轴承间隙过大

油管破裂或连接法兰有

压力表失灵

副油泵出口单向阀内漏

润滑油带入氨系统

润滑油漏人冷却水

润滑油系统管线有漏点

示准控

业资料免费下载

处理方法

重新找正

调整间隙或更换轴承

增加过盈量

调整转子与定子的间隙

找平衡

提高进油温度

增加人口流量

调整分液罐液位或停车

修轴或更换转子

更换胶圈

紧固螺栓

处理基础

降低进油温度

提高润滑油压力

调整间隙或更换轴承

更换润滑油

调整密封间隙

修理中分面

清扫、修理中冷器

降低压缩比

调整、修理油压调整阀

检查安全阀,重新定压

清洗过滤器

修理油泵

修油冷器

加润滑油

更换轴承

更换油管并拧紧连接法

兰螺栓

更换压力表

修复或更换单向阀

检查气封和油封

检查润滑油冷却器

消除漏点

附加说明:

SHS01019—2004离心式氨气压缩机维护检修规程1本规程由北京燕化公司炼油厂负责起草,起草人付振杰、郭建平(1992)。

2本规程由北京燕山分公司负责修订,修订人关鸿权、郭建平、孟祥义、赵风歧(2004)。447

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

检修周期与内容

检修与质量标准

试车与验收

维护与故障处理

目藍次

还维搜

(439)

1 总则

SHS01019一2004离心式氨气压缩机维护检修规程1.1主题内容与适用范围

1.1.1本规程规定广离心式氨气压缩机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。1.1.2本规程适用于石油化工生产装置离心式氨气压缩机的维护与检修。

1.2编写修订依据

HGJ1021-79化工厂离心式冷冻机维护检修规程西德波尔西克(BORS1G)公司氨透平压缩机操作说明ATI250-一36/-20离心式氨气压缩机使用说明书2检修周期与内容

检修周期24~36月,根据状态监测结果及设备运行状况可适当调整检修周期。

3检修与质量标准

拆卸前准备

掌握机组运行状况,备齐必要的图纸资料。做好检修施工方案和网络图。

备齐检修所需工具、量具、起重机具、配件及材料。切断电源及机组与系统的联系,内部介质吹扫置换干净,符合安全检修条件。

检修内容

拆卸、检查或更换各部位的紧固螺栓。拆卸压缩机上壳体,检查转子轴向窜量、中分面有439

业资料免费下率

石油化工设备维护检修规程

无窜气和冲刷的痕迹,检查轴承压盖、轴端螺母有无松动,气封、油封损坏情况,检查测量气封,油封及轴承间隙。3.2.3拆卸联轴器、检查修理齿轮联轴器、弹性联轴器,并测量电动机、变速器、压缩机的同轴度。3.2.4拆卸联轴器,检查转子各部跳动,吊出转子,检查叶轮铆钉、气封齿、对轮紧固螺母有无松动,检查转子有无裂纹、冲蚀及磨损等缺陷,检查轴颈的圆柱度及各部位的表面粗糙度。

3.2.5拆卸压缩机轴承,检查轴承各部有无裂纹、划痕、磨损、脱落。

拆卸隔板,检查隔板流道有无腐蚀、冲刷和损坏现象。拆卸检查变速器。

拆卸检查润滑油泵。

拆卸检查油冷却器。

拆卸检查油过滤器、润滑油箱、油气分离器及润滑油管路系统、油压调节阀,并对油过滤器和油箱进行清扫。

拆卸检查中间冷却器。

检查调整、校验机组自保联锁系统。3.3检修质量标准

3.3.1转子跳动允许值及各部位表面粗糙度应符合表1的要求。

轴颈的圆柱度充许值为0.01mm

3.3.2当转子有冲刷痕迹,需更换部件或运行时振动超标,对转子应做动平衡校验,转子剩余动不平衡力矩值应符合表2的要求。

宁业资料免费下载

测量部位

止推盘

平衡盘

轴上振动测点

叶轮气封处

隔板气封处

叶轮外圆

联轴器

转子类别

SHS01019一2004离心式氨气压缩机维护检修规程表1转子跳动允许值

圆跳动

全跳动

表2转子剩余动不平衡力矩允许值转速(r/min)

低压缸转子

高压缸转子

表面粗糙度Ra

剩余动不平衡力矩值

15 ~ 20

10 ~ 15

机组配件清洗、检查、修复后,进行装配时,各主要部位间隙和尺寸要求应符合规定。3.3.3.1

气封、油封间隙见图1,其值应符合表3的要求。表3转子气封、油封间隙值

测量部位

低压缸转子

前端油封与轴

后端油封与轴

前端轴封与轴

后端轴封与轴

标准搜持

0.04~0.10

0.10~0.15

0.35 ~0.40

0.35~0.40

行业资料免费下载

高压缸转子

0.30 ~0.40

0.30 ~ 0.40

0.20 ~0.30

0.20~0.30

石油化工设备维护检修规程

测量部位

I段叶轮轮盖气封间隙

Ⅱ段叶轮轮盖气封间隙

I、Ⅱ段气封间隙

隔板气封间隙

低压缸转子

0.50 ~ 0.60

0.50 ~ 0.60

高压缸转子

0.35 ~ 0.50

0.35~0.50

0.25 ~ 0.40

0.30-0.35

轴承衬背过盈量为0.02~0.04mm,轴承间隙应符合表4的要求。

图1气封、油封检查测量部位图

1前油封;2—后轴封;3—I段缸叶轮轮盖气封;4—I段缸隔板气封;5-I、Ⅱ段气封;6—Ⅱ段缸叶轮轮盖气封;7—后轴封;8—后油封442

示准控

业资料免费下载

测量部位

SHS01019—2004离心式氨气压缩机维护检修规程表4轴承间隙值

可倾式支承轴承径向间隙

椭圆形支承

轴承径向间隙

止推轴承轴向间隙

低压缸转子

0.10~0.12

0.20-0.30

高压缸转子

0.10~0.12

0.06~0.08

3.3.3.3轴承衬背与轴承接触面积不少于75%,轴承部分的接触点不少于2点/cm2

规程》

良好。

各级隔板与轴承的同轴度允许值应为0.10mm变速器检修见SHS01028-2003《变速机维护检修齿轮联轴器齿啮合面无伤痕和明显的磨损,接触机组对中找正见图2,其允许值应符合表5的要求。国协大版会人

图2机组对中找正部位图

A一电动机;B一行星增速机;C一低压压缩机;D一增速机;E一高压压缩机

机组找正对中偏差允许值

表5村

0.08~0.10

0.03~0.04

0.03~0.04

石油化工设备维护检修规程

润滑油泵检修见SHS01017-2004《齿轮泵维护检修规程》。

3.3.8油冷却器、中间冷却器检修参见SHS01009--2004《管壳式换热器维护检修规程》。4试车与验收

试车前准备

检查检修记录,确认检修数据正确。4.1.2

条件。

机组与系统气密试验合格。水、电、风已具备运行4.1.3

润滑油经循环过滤,油质化验合格,油箱内油位在液位计1/2~2/3之间,油温、油压正常,润滑油温度控制在40~50℃,润滑油过滤差压控制在0.2~0.25MPa。4.1.4

电机、润滑油泵等单机试运合格,同时对转向进行确认。

机组盘车灵活,无异常现象。

机组自保联锁试验合格。

仪表指示准确、好用。

检查确认检修项目均已完成,机、电、仪各工种及生产工艺操作均具备试车条件。4.2.2

严格按操作规程,启动压缩机组。4.2.3启动后,在自动控制状态下,压缩机人口碟阀自动开大,热循环控制阀自动关小,根据试车要求,调整控制压缩机负荷。

4.2.4严密监视机组振动、声响、电机电流和压缩机压444

业资料免费下载

SHS010192004离心式气压缩机维护检修规程力,流量变化情况。

4.2.5压缩机组运行平稳后,检查机组振动、声响,轴承温度,润滑油温度和压力。各部位的振动情况应符合SHS01003一2004《石油化工旋转机械振动标准》的要求。轴承温度小于68℃,润滑油回油温度小于57℃。4.3验收

机组经过24h满负荷运行,各项技术指标达到设计4.3.1

要求,或能满足生产需要。

良好。

电器、仪表控制灵敏,指示准确,各辅助设备运行机组达到完好标准。

检修记录齐全、准确。按规定办理验收手续。5

维护与故障处理

日常维护

定时巡检,并做好记录,发现异常应及时处理。定期监测机组振动情况,严禁在超负荷和超振工况下运行。

定时检查轴承温度。

定时检查润滑油液位、油温、油压等。定期对润滑油品质作分析和光谱分析。定时检查出人口及中间冷却器压力、流量、温度。定时检查各密封部位是否泄漏。检查各辅助设备运行情况。

常见故障与处理(见表6))

资料免费下载

石油化工设备维护检修规程

表6常见故障与处理

故障现象

机组振动大

轴承温度高

压缩机排

气温度高

润滑油

压力低

润滑油

耗油量大

故障原因

机组不对中

轴承间隙过大

轴承衬背过盈量小

转子与定子摩擦

转子不平衡

油温过低

进气量过小

氨气带液

轴弯曲

联轴器胶圈磨损

机组底角固定螺栓松动

机组基础松动

进油温度过高

润滑油压力低bZxz.net

轴承间隙小或损坏

润滑油变质

隔板密封间隙过大

中分面窜气

中冷器冷却效果差

机组压缩比增大

油压调节阀定值过低或

油泵安全阀失灵

油过滤器堵塞

油泵发生故障

油冷器管束漏油

油位低、油泵抽空

轴承间隙过大

油管破裂或连接法兰有

压力表失灵

副油泵出口单向阀内漏

润滑油带入氨系统

润滑油漏人冷却水

润滑油系统管线有漏点

示准控

业资料免费下载

处理方法

重新找正

调整间隙或更换轴承

增加过盈量

调整转子与定子的间隙

找平衡

提高进油温度

增加人口流量

调整分液罐液位或停车

修轴或更换转子

更换胶圈

紧固螺栓

处理基础

降低进油温度

提高润滑油压力

调整间隙或更换轴承

更换润滑油

调整密封间隙

修理中分面

清扫、修理中冷器

降低压缩比

调整、修理油压调整阀

检查安全阀,重新定压

清洗过滤器

修理油泵

修油冷器

加润滑油

更换轴承

更换油管并拧紧连接法

兰螺栓

更换压力表

修复或更换单向阀

检查气封和油封

检查润滑油冷却器

消除漏点

附加说明:

SHS01019—2004离心式氨气压缩机维护检修规程1本规程由北京燕化公司炼油厂负责起草,起草人付振杰、郭建平(1992)。

2本规程由北京燕山分公司负责修订,修订人关鸿权、郭建平、孟祥义、赵风歧(2004)。447

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。