SHS 01022-2004

基本信息

标准号: SHS 01022-2004

中文名称:离心式风机维护检修规程

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2004-06-21

实施日期:2004-06-21

出版语种:简体中文

下载格式:.rar.pdf

下载大小:700847

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.20加工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

替代情况:SHS 01022-1992

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

标准简介

SHS 01022-2004 离心式风机维护检修规程 SHS01022-2004 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

22.离心式风机维护检修规程

SHS 01022—2004

检修周期与内容

检修与质量标准

试车与验收

维护与故障处理

还维搜

目藍次

佳行业资料免费下载

(491)

(498)

SHS 01022—2004

主题内容与适用范围

离心式风机维护检修规程

本规程规定了石油化工离心式风机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。1.1.2

风机。

本规程适用于石油化工离心式通风机和离心式鼓编写修订依据免费标准下载网bzxz

GB50275—1998

收规范

HGJ1024—79

检修周期与内容

压缩机、风机、泵安装工程施工及验化工厂离心通(鼓)风机维护检修规程检修周期(见表1

根据状态检测结果及设备运行状况可适当调整检修周期。表1检修周期

中期石化出版社

大修内容

检查人口调节风门。

检查各零部件磨损情况。

检查测量主轴、转子各部配合尺寸和跳动。叶轮找静平衡,必要时进行动平衡试验。检查地脚螺栓。

联轴器或皮带轮找正。

标准搏

石油化工设备维护检修规程

2.2.7清扫检查冷却水系统及润滑系统。3检修与质量标准

拆卸前的准备

掌握风机的运行情况,备齐必要的图纸资料。3.1.1

条件。

备齐检修工具、量具、起重机具、配件及材料。切断电源水、关闭风机出人口挡板,符合安全检修3.2

拆卸与检查

拆卸联轴器护罩,检查对中。

拆卸联轴器或皮带轮及附属管线。拆卸轴承箱压盖,检查转子窜量。拆卸机壳,测量气封间隙。

清扫检查转子。

清扫检查机壳。

拆卸检查轴承及清洗轴承箱。

检修质量标准

联轴器

联轴器与轴配合为H7/ijs6。

联轴器螺栓与弹性圈配合应无间隙,并有一定紧力,弹性圈外径与孔配合应有0.5~1.0mm间隙,螺栓应有弹簧垫或止退垫片锁紧。

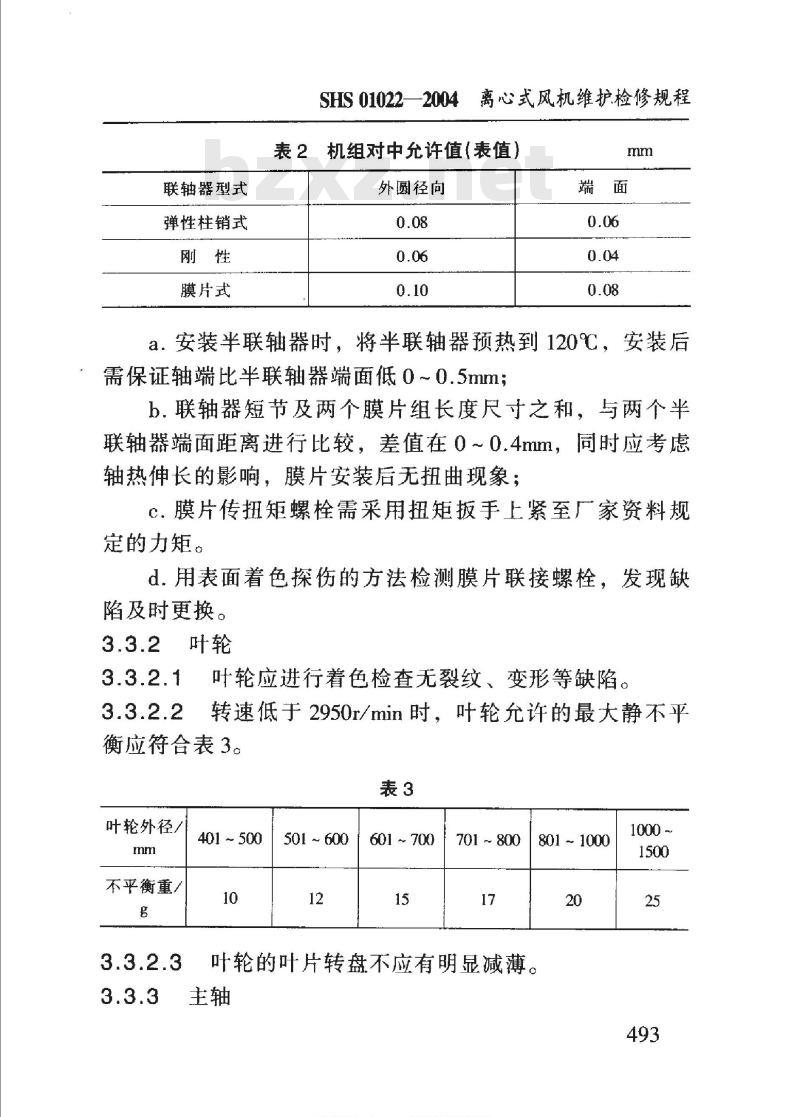

机组的对中应符合表2。

弹性柱销联轴器两端面间隙为2~6mm。对中检查时,调整垫片每组不得超过4块。膜片联轴器,

业资料免费下载

联轴器型式

弹性柱销式

膜片式

SHS01022一2004离心式风机维护检修规程表2机组对中充许值(表值)

外圆径向

a.安装半联轴器时,将半联轴器预热到120℃,安装后需保证轴端比半联轴器端面低0~0.5mm;b,联轴器短节及两个膜片组长度尺寸之和。与两个半联轴器端面距离进行比较,差值在0~0.4mm,同时应考虑轴热伸长的影响,膜片安装后无扭曲现象;C.膜片传扭矩螺栓需采用扭矩扳手上紧至厂家资料规定的力矩。

d.用表面着色探伤的方法检测膜片联接螺栓,发现缺陷及时更换。

3.3.2叶轮

叶轮应进行着色检查无裂纹、变形等缺陷。转速低于2950r/min时,叶轮允许的最大静不平衡应符合表3。

叶轮外径/

不平衡重/

401 ~ 500

501 ~ 600

601 ~ 700

701 ~ 800

叶轮的叶片转盘不应有明显减薄。主轴

咨料免费下素

801 ~ 1000

石油化工设备维护检修规程

主轴颈轴承处的圆柱度公差值应符合表4。3.3.3.1

表4主轴颈圆柱度公差

轴颈直径

圆柱度公差

>150 ~ 175

>175 ~ 200

主轴直线度公差值应符合表5。

表5主轴直线度公差

风机转速/(r/min)

> 500 ~ 1500

直线度公差值

风机转速/(r/min)

> 1500 ~ 3000

> 200 ~ 225

直线度公差值

3.3.3.3主轴应进行着色检查,其表面光滑、无裂纹、锈蚀及麻点,其他处不应有机械损伤和缺陷。3.3.3.4轴颈表面粗糙度为R.0.8。3.3.4轴承

3.3.4.1滚动轴承

a。滚动轴承的滚动体与滚道表面应无腐蚀、斑痕,保持架应无变形、裂纹等缺陷;

b。轴同时承受轴向和径向载荷的滚动轴承配合为H7js6,轴与仅承受径向载荷的滚动轴承配合为H7/k6,轴承外圈与轴承箱内孔配合为Js7/h6;c.采用轴向止推滚动轴承的风机,其滚动轴承外圈和压盖轴向间隙为0.020.10mm;

d.滚动轴承热装时,加热温度不超过100℃,严禁直接用火焰加热;

e:自由端轴承外圈和压盖的轴向间隙应大于轴的热伸长量,热伸长量参考值应符合表6。494

咨料色费下素

温度/℃

每米轴长的延伸量/mm

SHS010222004离心式风机维护检修规程表6轴热态伸长量

滑动轴承衬

>100 ~ 200

> 200 ~ 300

a.轴承衬表面应无裂纹、砂眼、夹层或脱壳等缺陷;b轴承衬与轴颈接触应均匀,接触角在60°~90°,在接触角内接触点不小干2~3点/cm:C.轴承衬背与轴承座孔应均匀贴合,接触面积:上轴承体与上盖不少于40%,下轴承体与下座不少于50%。轴承衬背过盈量为-0.02~0.03mm;d.轴承顶间隙符合表7,轴承侧向间隙为1/2顶间隙:;表7轴承顶间隙

>80 ~ 120

轴承顶间隙

0.10 ~0.18

0.15 ~ 0.25

>120 ~ 180

> 180 ~ 250

轴承顶间隙

0.23~0.34

0.34 ~ 0.40

e.轴承推力间隙般为0.20~0.30mm,推力轴承面与推力盘接触面积应不少于70%。

3.3.5转子的各部圆跳动、全跳动允许值应符合表8。表8转子各部跳动允许值

测量部位

叶轮外圆

主轴的轴承颈

联轴器外圆

跳动类别

圆跳动

圆跳动

圆跳动

注:D为叶轮外圆直径

充许值

测量部位

叶轮外圆两侧

联轴器外缘

推力盘的推力面

业资料免费下载

跳动类别

全跳动

全跳动

全跳动

充许值

石油化工设备维护检修规程

3.3.6密封

3.3.6.1离心鼓风机叶轮前盖板与壳体密封环径向半径间隙为0.35~0.50mm;离心通风机叶轮进口圈与壳体的端面和径向间隙不得超过12mm。

放在顶部。

表9。

轴封采用毡封时只允许个接头,接头的位置应机壳密封盖与轴的每侧间隙一般不超过1~2mmc轴封采用胀圈式或迷宫式,其密封间隙应符合表9轴封间隙极限值

密封间隙

滑动轴承箱内的密封

机壳内的密封

壳体与轴承箱

安装值

密封每侧间隙

0.15 ~ 0.25

0.20 ~0.40

极限值

机壳应无裂纹、气孔:焊制机壳应焊接良好。整体安装的轴承箱,以轴承座中分面为基准,检查其纵、横水平偏差值为0.1mm/m。3.3.7.3

分开式轴承箱的纵、横向安装水平。a.每个轴承箱中分面的纵向安装水平偏差不应大于0.04mm/m;

b.每个轴承箱中分面的横向安装水平偏差不应大于0.08mm/m;

c.主轴轴颈处的安装水平偏差不应大于0.04mm/m。496

咨料色费下素

3.3.8齿轮油泵

SHS 01022—2004离心式风机维护检修规程见SHS01017一2004《齿轮泵维护检修规程》。4·试车与验收

4.1试车前的准备

检查检修记录,确认检修数据正确。4.1.2

轴承箱清洗并检查合格,按规定加注润滑油(脂);润滑、冷却水系统正常。

盘车灵活,不得有偏重,卡涩现象。安全防护装置齐全牢固。

进气调节风门开度0~5°,出口全开。电机单机试运转,并确定旋转方向正确。试车

按操作规程启动电机,各部位无异常现象和摩擦声响,方可继续运转,风机在小负荷下运行时间不应小于20min,小负荷运转正常后,逐渐开大进气风门,直至规定的负荷为止。

4.2.2检查轴承温度、振动,出口风压、风量、电流等,连续运行4h,并作好记录。

4.2.3检查轴承温升,滚动轴承温度不得超过环境温度40℃,其最高温度不得超过80℃;滑动轴承温度不超过 65℃。

4.2.4检查风机振动,振动标准见SHS01003一2004《石油化工旋转机械振动标准》。

4.3验收

经过连续负荷运行4h后,各项技术指标均达到设497

下准:

宁业资料免费下载

石油化工设备维护检修规程

计要求或能满足生产需要。

4.3.2设备达到完好标准。

4.3.3检修记录齐全、准确。

5维护与故障处理

目常维护

每两小时巡检一次,检查风机声音是否正常、轴承温度和振动是否超标、运行参数是否正常,查看润滑油油位、压力是否稳定,判断冷却水系统是否畅通。5.1.2

每五天检查次润滑油质量,一旦发现润滑油变质应及时更换。

及时添加润滑油(脂)。

备用离心风机应每天盘车180°。常见故障与处理(见表10)

表10常见故障与处理

故障现象

机组振动

故障原因

叶轮铆钉松动或叶轮变形

机壳、轴承箱连接螺栓或地

脚螺栓松动

叶轮与风机摩擦

风机与电机对中不良

转子不平衡

轴承严重磨损

转子的叶轮、联轴器、皮带

轮与轴联接松动

资料免费下载

处理方法

修理或更换叶轮

紧固螺栓

解体检查摩擦部位,

并消除

进行对中检查

转子进行平衡校验

修理或更换轴承

调整联接部位

故障现象

轴承温度高

电机超负荷

SHS01022—2004离心式风机维护检修规程续表

故障原因

润滑油脂变质

轴承磨损或装配不当

机体不水平,轴向负荷大

冷却水系统堵塞

轴承间隙不合适

润滑脂过量

流量超过额定值

风机输送介质密度增大或压

力过高

电机输人电压过低或单相断

处理方法

更换润滑油脂

调整修理轴承

调整水平

清洗检查冷却水系统

调整轴承间隙

减少润滑油脂

调整风机流量

调整工艺指标

检查电系统

附加说明:

中州碧珠洲吃子法

责起章,

1992)。

起草人朱侠钧

2本规程由长岭分公司负责修订,修订人刘建新、田兰明、宾超波、潘勇(2004)。499

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SHS 01022—2004

检修周期与内容

检修与质量标准

试车与验收

维护与故障处理

还维搜

目藍次

佳行业资料免费下载

(491)

(498)

SHS 01022—2004

主题内容与适用范围

离心式风机维护检修规程

本规程规定了石油化工离心式风机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。1.1.2

风机。

本规程适用于石油化工离心式通风机和离心式鼓编写修订依据免费标准下载网bzxz

GB50275—1998

收规范

HGJ1024—79

检修周期与内容

压缩机、风机、泵安装工程施工及验化工厂离心通(鼓)风机维护检修规程检修周期(见表1

根据状态检测结果及设备运行状况可适当调整检修周期。表1检修周期

中期石化出版社

大修内容

检查人口调节风门。

检查各零部件磨损情况。

检查测量主轴、转子各部配合尺寸和跳动。叶轮找静平衡,必要时进行动平衡试验。检查地脚螺栓。

联轴器或皮带轮找正。

标准搏

石油化工设备维护检修规程

2.2.7清扫检查冷却水系统及润滑系统。3检修与质量标准

拆卸前的准备

掌握风机的运行情况,备齐必要的图纸资料。3.1.1

条件。

备齐检修工具、量具、起重机具、配件及材料。切断电源水、关闭风机出人口挡板,符合安全检修3.2

拆卸与检查

拆卸联轴器护罩,检查对中。

拆卸联轴器或皮带轮及附属管线。拆卸轴承箱压盖,检查转子窜量。拆卸机壳,测量气封间隙。

清扫检查转子。

清扫检查机壳。

拆卸检查轴承及清洗轴承箱。

检修质量标准

联轴器

联轴器与轴配合为H7/ijs6。

联轴器螺栓与弹性圈配合应无间隙,并有一定紧力,弹性圈外径与孔配合应有0.5~1.0mm间隙,螺栓应有弹簧垫或止退垫片锁紧。

机组的对中应符合表2。

弹性柱销联轴器两端面间隙为2~6mm。对中检查时,调整垫片每组不得超过4块。膜片联轴器,

业资料免费下载

联轴器型式

弹性柱销式

膜片式

SHS01022一2004离心式风机维护检修规程表2机组对中充许值(表值)

外圆径向

a.安装半联轴器时,将半联轴器预热到120℃,安装后需保证轴端比半联轴器端面低0~0.5mm;b,联轴器短节及两个膜片组长度尺寸之和。与两个半联轴器端面距离进行比较,差值在0~0.4mm,同时应考虑轴热伸长的影响,膜片安装后无扭曲现象;C.膜片传扭矩螺栓需采用扭矩扳手上紧至厂家资料规定的力矩。

d.用表面着色探伤的方法检测膜片联接螺栓,发现缺陷及时更换。

3.3.2叶轮

叶轮应进行着色检查无裂纹、变形等缺陷。转速低于2950r/min时,叶轮允许的最大静不平衡应符合表3。

叶轮外径/

不平衡重/

401 ~ 500

501 ~ 600

601 ~ 700

701 ~ 800

叶轮的叶片转盘不应有明显减薄。主轴

咨料免费下素

801 ~ 1000

石油化工设备维护检修规程

主轴颈轴承处的圆柱度公差值应符合表4。3.3.3.1

表4主轴颈圆柱度公差

轴颈直径

圆柱度公差

>150 ~ 175

>175 ~ 200

主轴直线度公差值应符合表5。

表5主轴直线度公差

风机转速/(r/min)

> 500 ~ 1500

直线度公差值

风机转速/(r/min)

> 1500 ~ 3000

> 200 ~ 225

直线度公差值

3.3.3.3主轴应进行着色检查,其表面光滑、无裂纹、锈蚀及麻点,其他处不应有机械损伤和缺陷。3.3.3.4轴颈表面粗糙度为R.0.8。3.3.4轴承

3.3.4.1滚动轴承

a。滚动轴承的滚动体与滚道表面应无腐蚀、斑痕,保持架应无变形、裂纹等缺陷;

b。轴同时承受轴向和径向载荷的滚动轴承配合为H7js6,轴与仅承受径向载荷的滚动轴承配合为H7/k6,轴承外圈与轴承箱内孔配合为Js7/h6;c.采用轴向止推滚动轴承的风机,其滚动轴承外圈和压盖轴向间隙为0.020.10mm;

d.滚动轴承热装时,加热温度不超过100℃,严禁直接用火焰加热;

e:自由端轴承外圈和压盖的轴向间隙应大于轴的热伸长量,热伸长量参考值应符合表6。494

咨料色费下素

温度/℃

每米轴长的延伸量/mm

SHS010222004离心式风机维护检修规程表6轴热态伸长量

滑动轴承衬

>100 ~ 200

> 200 ~ 300

a.轴承衬表面应无裂纹、砂眼、夹层或脱壳等缺陷;b轴承衬与轴颈接触应均匀,接触角在60°~90°,在接触角内接触点不小干2~3点/cm:C.轴承衬背与轴承座孔应均匀贴合,接触面积:上轴承体与上盖不少于40%,下轴承体与下座不少于50%。轴承衬背过盈量为-0.02~0.03mm;d.轴承顶间隙符合表7,轴承侧向间隙为1/2顶间隙:;表7轴承顶间隙

>80 ~ 120

轴承顶间隙

0.10 ~0.18

0.15 ~ 0.25

>120 ~ 180

> 180 ~ 250

轴承顶间隙

0.23~0.34

0.34 ~ 0.40

e.轴承推力间隙般为0.20~0.30mm,推力轴承面与推力盘接触面积应不少于70%。

3.3.5转子的各部圆跳动、全跳动允许值应符合表8。表8转子各部跳动允许值

测量部位

叶轮外圆

主轴的轴承颈

联轴器外圆

跳动类别

圆跳动

圆跳动

圆跳动

注:D为叶轮外圆直径

充许值

测量部位

叶轮外圆两侧

联轴器外缘

推力盘的推力面

业资料免费下载

跳动类别

全跳动

全跳动

全跳动

充许值

石油化工设备维护检修规程

3.3.6密封

3.3.6.1离心鼓风机叶轮前盖板与壳体密封环径向半径间隙为0.35~0.50mm;离心通风机叶轮进口圈与壳体的端面和径向间隙不得超过12mm。

放在顶部。

表9。

轴封采用毡封时只允许个接头,接头的位置应机壳密封盖与轴的每侧间隙一般不超过1~2mmc轴封采用胀圈式或迷宫式,其密封间隙应符合表9轴封间隙极限值

密封间隙

滑动轴承箱内的密封

机壳内的密封

壳体与轴承箱

安装值

密封每侧间隙

0.15 ~ 0.25

0.20 ~0.40

极限值

机壳应无裂纹、气孔:焊制机壳应焊接良好。整体安装的轴承箱,以轴承座中分面为基准,检查其纵、横水平偏差值为0.1mm/m。3.3.7.3

分开式轴承箱的纵、横向安装水平。a.每个轴承箱中分面的纵向安装水平偏差不应大于0.04mm/m;

b.每个轴承箱中分面的横向安装水平偏差不应大于0.08mm/m;

c.主轴轴颈处的安装水平偏差不应大于0.04mm/m。496

咨料色费下素

3.3.8齿轮油泵

SHS 01022—2004离心式风机维护检修规程见SHS01017一2004《齿轮泵维护检修规程》。4·试车与验收

4.1试车前的准备

检查检修记录,确认检修数据正确。4.1.2

轴承箱清洗并检查合格,按规定加注润滑油(脂);润滑、冷却水系统正常。

盘车灵活,不得有偏重,卡涩现象。安全防护装置齐全牢固。

进气调节风门开度0~5°,出口全开。电机单机试运转,并确定旋转方向正确。试车

按操作规程启动电机,各部位无异常现象和摩擦声响,方可继续运转,风机在小负荷下运行时间不应小于20min,小负荷运转正常后,逐渐开大进气风门,直至规定的负荷为止。

4.2.2检查轴承温度、振动,出口风压、风量、电流等,连续运行4h,并作好记录。

4.2.3检查轴承温升,滚动轴承温度不得超过环境温度40℃,其最高温度不得超过80℃;滑动轴承温度不超过 65℃。

4.2.4检查风机振动,振动标准见SHS01003一2004《石油化工旋转机械振动标准》。

4.3验收

经过连续负荷运行4h后,各项技术指标均达到设497

下准:

宁业资料免费下载

石油化工设备维护检修规程

计要求或能满足生产需要。

4.3.2设备达到完好标准。

4.3.3检修记录齐全、准确。

5维护与故障处理

目常维护

每两小时巡检一次,检查风机声音是否正常、轴承温度和振动是否超标、运行参数是否正常,查看润滑油油位、压力是否稳定,判断冷却水系统是否畅通。5.1.2

每五天检查次润滑油质量,一旦发现润滑油变质应及时更换。

及时添加润滑油(脂)。

备用离心风机应每天盘车180°。常见故障与处理(见表10)

表10常见故障与处理

故障现象

机组振动

故障原因

叶轮铆钉松动或叶轮变形

机壳、轴承箱连接螺栓或地

脚螺栓松动

叶轮与风机摩擦

风机与电机对中不良

转子不平衡

轴承严重磨损

转子的叶轮、联轴器、皮带

轮与轴联接松动

资料免费下载

处理方法

修理或更换叶轮

紧固螺栓

解体检查摩擦部位,

并消除

进行对中检查

转子进行平衡校验

修理或更换轴承

调整联接部位

故障现象

轴承温度高

电机超负荷

SHS01022—2004离心式风机维护检修规程续表

故障原因

润滑油脂变质

轴承磨损或装配不当

机体不水平,轴向负荷大

冷却水系统堵塞

轴承间隙不合适

润滑脂过量

流量超过额定值

风机输送介质密度增大或压

力过高

电机输人电压过低或单相断

处理方法

更换润滑油脂

调整修理轴承

调整水平

清洗检查冷却水系统

调整轴承间隙

减少润滑油脂

调整风机流量

调整工艺指标

检查电系统

附加说明:

中州碧珠洲吃子法

责起章,

1992)。

起草人朱侠钧

2本规程由长岭分公司负责修订,修订人刘建新、田兰明、宾超波、潘勇(2004)。499

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。