SHS 01028-2004

基本信息

标准号: SHS 01028-2004

中文名称:变速机维护检修规程

标准类别:石油化工行业标准(SH)

标准状态:现行

发布日期:2004-06-21

实施日期:2004-06-21

出版语种:简体中文

下载格式:.rar.pdf

下载大小:973111

标准分类号

标准ICS号:石油及相关技术>>石油和天然气工业设备>>75.180.20加工设备

中标分类号:化工>>化工机械与设备>>G93化工设备

关联标准

替代情况:SHS 01028-1992

出版信息

页数:11页

标准价格:10.0 元

相关单位信息

标准简介

SHS 01028-2004 变速机维护检修规程 SHS01028-2004 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

28。变速机维护检修规程

SHS 010282004

检修周期与内容

检修与质量标准

试车与验收

维护与故障处理

目藍次

还维搜

1总则

SHS 01028—2004变速机维护检修规程1.1主题内容与适用范围

1.1.1本规程规定了变速机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。1.1.2本规程适用于石油化工圆柱齿轮、圆锥齿轮、圆弧齿轮、蜗轮、蜗杆、行星摆线针轮减速机、行星齿轮增速机及行星式摩擦无级变速机的维护和检修。1.2编写修订依据

SY21024-73炼油厂减速机维护检修规程HGI1020一79化工厂齿轮减速机,行星摆线针轮、增速机维护检修规程

CB10095-1988渐开线圆柱齿轮精度GB/T15753--1995圆弧圆柱齿轮精度CB/T 113651989

2检修周期与内容

2.1检修周期

锥齿轮精度

12~18个月,如监测手段齐全,可根据设备运行状况适当调整检修周期。

2.2检修内容

2.2.1大修项目

检查联轴器对中情况。

检查修理轴承、测量间隙。

检查传动零部件磨损及配合情况。处理运行中存在的问题。

誉品费美

石油化工设备维护检修规程

3检修与质量标准

条件。

情况。

拆卸前准备

检查变速机运行状态及存在问题,备齐资料。备齐检修工具、配件、材料等。切断电源及附件,放净机内润滑油,符合安全检修拆卸与检查

拆卸联轴器,检查对中及磨损情况。检查机体有无缺陷和损坏,测量检查中分面的密封清洗齿轮箱内油垢及杂物,检查齿面磨损,配合间隙及啮合情况。

检查轴承,测量、调整间隙。

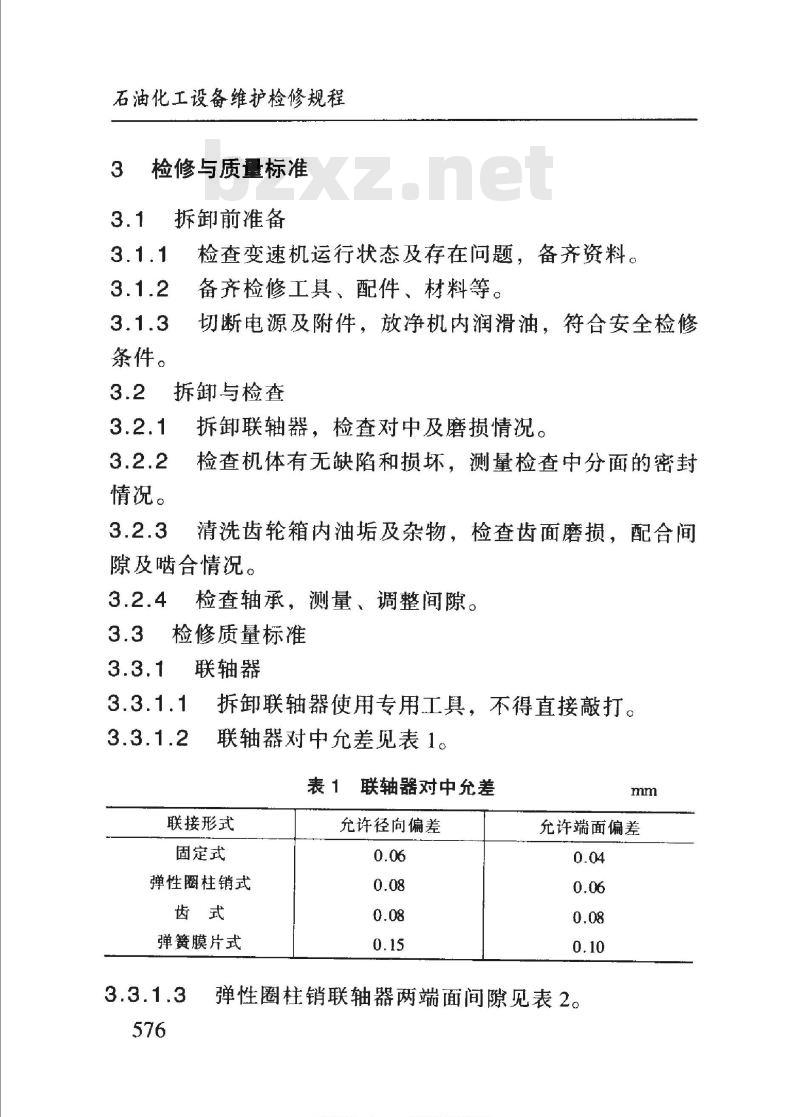

检修质量标准

联轴器

拆卸联轴器使用专用工具,不得直接敲打。联轴器对中允差见表1。

表1联轴器对中允差

联接形式

固定式

弹性圈柱销式

弹簧膜片式

允许径向偏差

允许端面偏差

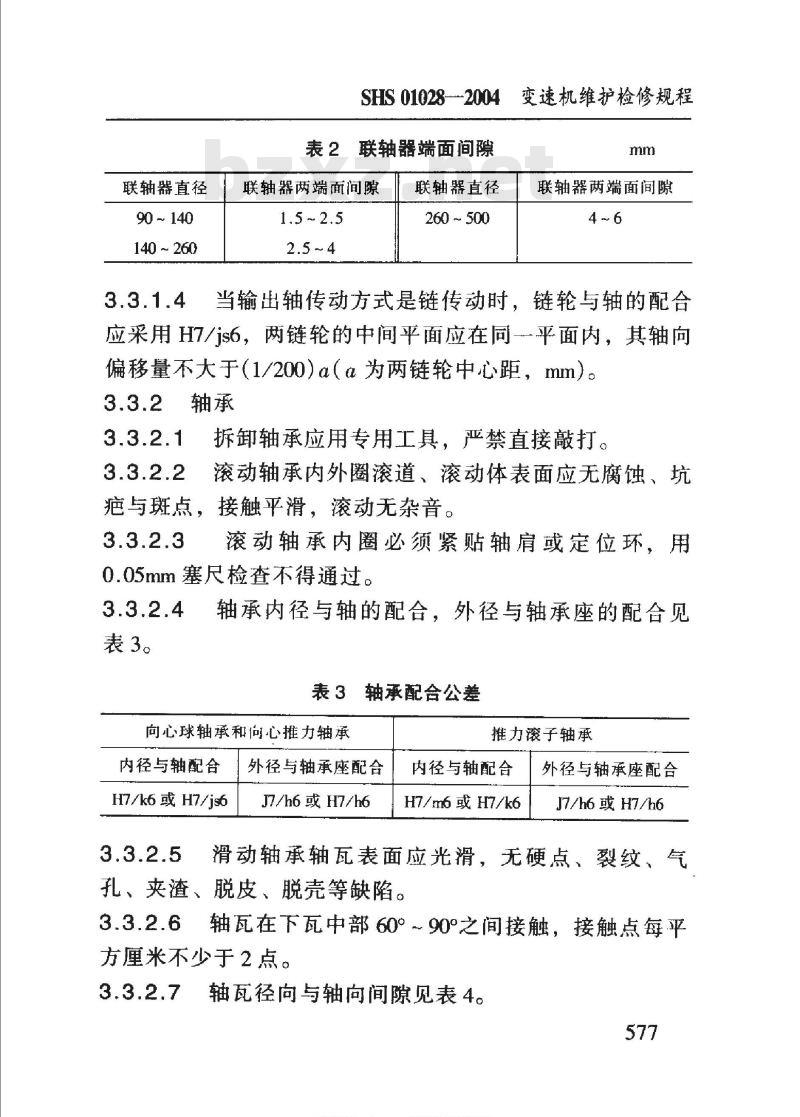

弹性圈柱销联轴器两端面间隙见表2。资料免费下载

联轴器直径

90~140

140 ~ 260

SHS01028--2004变速机维护检修规程表2联轴器端面间隙

联轴器两端面间隙

联轴器直径

260~500

联轴器两端面间隙

3.3.1.4当输出轴传动方式是链传动时,链轮与轴的配合应采用H7/is6,两链轮的中间平面应在同--平面内,其轴向偏移量不大于(1/200)α(a为两链轮中心距,mm)。3.3.2轴承

拆卸轴承应用专用工具,严禁直接敲打。滚动轴承内外圈滚道、滚动体表面应无腐蚀、坑疤与斑点,接触平滑,滚动无杂音。3.3.2.3

滚动轴承内圈必须紧贴轴肩或定位环,用0.05mm塞尺检查不得通过。

表3。

轴承内径与轴的配合,外径与轴承座的配合见表3轴承配合公差

向心球轴承和向心推力轴承

内径与轴配合

H7/k6 或 H7/js6

外径与轴承座配合

J7/h6 或 H7/h6

推力滚子轴承

内径与轴配合

H7/m6 或 H7/k6

外径与轴承座配合

J7/h6或H7/h6

滑动轴承轴瓦表面应光滑,无硬点、裂纹、气孔、夹渣、脱皮、脱壳等缺陷。3.3.2.6

轴瓦在下瓦中部60°~90°之间接触,接触点每平方厘米不少于2点。

轴瓦径向与轴向间隙见表4。

咨料色费下素

石油化工设备维护检修规程

表4轴瓦间隙

>80 ~120

>120 ~180

> 180 ~ 260

为R,3.2。

径向间隙

0.08~0.16

0.12 ~ 0.20

0.14~ 0.24

0.16 ~ 0.28

轴向间隙

0.20 ~ 0.25

0.25 ~ 0.30

0.30~0.35

0.35~0.40

轴瓦与轴承座的配合为H7/m6,其表面粗糙度轴瓦表面粗糙度为R.1.6。

轴及轴颈不应有毛刺、严重划痕、碰伤等缺陷。轴的直线度为0.03mm/m。

轴颈的圆柱度为0.015mm,表面粗糙度为R。1.6。机体

机盖与机体的剖分面应光滑、平整,保证装配严密,用0.05mm的塞尺插人深度不得大于剖分面的1/3,检查剖分面的严密性。

机盖与机体不得有裂纹、伤痕等缺陷。圆柱齿轮

齿面不得有损伤、胶合、剥落或裂纹等缺陷,必要时做无损探伤。

齿轮啮合的齿顶间隙为(0.20~0.30)m,(m,为法向模数),齿侧间隙见表5。

表5齿侧间隙

中心距

侧间隙

>120 ~

免费下载

>200 ~

SHS01028—2004变速机维护检修规程齿轮节圆处齿厚的最大允许磨损值见表6。表6齿轮最大允许磨损值

圆周线速度/(m/s)

最大允许磨损值

:mm为法向模数。

接触斑点

齿轮啮合接触面积见表7

按高度不小于

按长度不小于

55(45)

齿轮啮合接触面积

精度等级

50(40)

45(35)

40(30)

(1)接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边不允许接触。

(2)括号中数值,用于轴向重合度eB>0.8的斜齿轮3.3.5.5

齿项圆的径向跳动公差值见表8

表8齿顶圆的径向跳动公差值

齿轮直径

>125~400

>400800

>800~1600免费标准下载网bzxz

石代出版

径向圆跳动

>25~50

齿轮啮合表面粗糙度为R3.2。

齿轮内径圆柱度公差值为0.010~0.025mm,表面粗糙度为R。1.6。

齿轮与轴配合为H7/m6或H7/k6。579

标准搜推

石油化工设备维护检修规程

3.3.5.9齿轮轴线平行度公差。α方向平行度公差按表9,方向轴线平行公差取α方向轴线平行度公差一半。表9齿轮轴线平行度公差

齿轮宽度/mm

圆锥齿轮

精度等级/μum

齿轮齿表面应光滑,无毛刺、伤痕、裂纹等缺陷,必要时做无损探伤。

极限偏差

齿轮节圆处齿厚的最大允许磨损值见表6。齿轮轴中心线夹角极限偏差见表10。表10齿轮轴中心线夹角极限偏差节圆锥母线长度

精度等级

>120 ~ 200| >200 ~ 320

>80 ~ 120

>500 ~ 800

>320 ~ 500

齿轮中心线的位置度公差值见表11。齿轮中心线的位置度公差值

位置度

端面模数

1 ~ 16

示准控

节圆锥母线长度

>200 ~ 320

专业资料免费下载

> 320 ~ 500

> 500 ~ 800

节圆锥

母线长度

侧间隙

模数)。

SHS010282004变速机维护检修规程齿轮啮合的侧间隙见表12。

齿轮啮合的侧间隙

>80~

>120 ~

>200 ~

>320 ~

齿轮啮合的齿顶间隙为(0.2~~0.3)m。(m。为端面齿轮啮合接触面积见表13。

大端分度圆直径

沿齿高/%

沿齿宽/%

齿轮啮合面积

精度等级

65 ~85

50~ 70

35~ 65

40 ~ 70

锥齿轮齿顶圆锥的径向跳动公差见表14。表14齿轮径向跳动

≥ 40 ~ 100

100 ~ 200

> 200 ~ 400

> 400 ~ 800

> 800 ~ 2000

圆弧齿轮

径向圆跳动

齿面不得有损伤、胶合、剥落、裂纹等缺陷,必要时做无损探伤。

示准控

示准行业资料免费下载

石油化工设备维护检修规程

圆弧齿轮传动的齿顶间隙和齿侧间隙的理论值见3.3.7.2

表15。圆弧齿轮传动的实际间隙应不小于理论值的2/3。表15圆弧齿轮传动的齿顶间隙和齿侧间隙圆弧齿轮齿形

JB929—-67型

统一通用双圆弧齿

S74型双圆弧齿

FSPH一75 型双圆弧齿

注:m。为法向模数。

齿侧间隙

mn≥2~6

mn≥6~30

齿顶间隙

3.3.7.3圆弧齿轮啮合接触面的正确位置应分布在名义接触迹线的上下两侧。单圆孤齿轮的名义接触迹线距齿顶的高度:凸齿为0.45mn;凹齿为0.75mn,圆弧齿轮接触迹线和位置偏差见表16。

表16圆弧齿轮接触迹线和位置偏差精度

单圆弧齿轮

接触迹线

位置偏差

±025mn

按齿长不少于

工作齿长/%

注:m,为法向模数。

接触迹线

位置偏差

正确啮合接触面积见表17。

专业资料免费下载

双圆弧齿轮

按齿长不少于工作齿长%

第一条

第二条

SHS01028--2004变速机维护检修规程表17F

啮合接触面积

单圆弧齿轮

按齿高不少于

工作齿高/%

按齿长不少于

工作齿长/%

按齿高不少于

工作齿高/%

双圆弧齿轮

按齿长不少于工作齿长/%

第一条

圆弧齿轮啮合面的表面粗糙度为R.1.6。第二条

齿轮内径圆度公差值为0.02mm,表面粗糙度为齿轮与轴配合为 H7/m6或 H7/k6。齿轮轴线平行度公差。x方向轴线平行度公差按表18,方向轴线平行度公差取α方向轴线平行度公差一半。

表18齿轮轴线平行度公差

齿轮宽度(轴向齿距)

精度等级

示准摆

>100 ~

> 160 ~

崔行业资料免费下载

> 250 ~

石油化工设备维护检修规程

3.3.8蜗轮、蜗杆

3.3.8.1蜗轮、蜗杆的齿形表面不得有损伤、胶合、剥落及裂纹缺陷,必要时做无损探伤。3.3.8.2蜗轮、蜗杆啮合侧间隙及开式传动的啮合最大侧间隙见表19。

中心距

啮合侧间隙

开式啮合

最大侧间隙

为模数)

>40~80

蜗轮、蜗杆啮合侧间隙

>80 ~160

> 160 ~ 320 320 ~630/ > 630 ~ 1250>1250

蜗轮、蜗杆啮合的齿顶间隙为(0.20~0.30)m(m蜗轮节圆处齿厚允许最大磨损值见表6。蜗轮啮合接触面积见表20。

表20蜗轮啮合接触面积

接触面积

沿齿高/%

垂直度

沿齿宽/%

接触面积

蜗轮、蜗杆中心线在齿宽上的垂直度见表21。表21蜗轮、蜗杆中心线在齿宽上的垂直度轴

向模数

>10~16

蜗轮、蜗杆齿表面粗糙度为R,3.2。蜗杆齿顶圆柱度公差值见表22。准

业资料免费下载

>16 ~ 30

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SHS 010282004

检修周期与内容

检修与质量标准

试车与验收

维护与故障处理

目藍次

还维搜

1总则

SHS 01028—2004变速机维护检修规程1.1主题内容与适用范围

1.1.1本规程规定了变速机的检修周期与内容、检修与质量标准、试车与验收、维护与故障处理。1.1.2本规程适用于石油化工圆柱齿轮、圆锥齿轮、圆弧齿轮、蜗轮、蜗杆、行星摆线针轮减速机、行星齿轮增速机及行星式摩擦无级变速机的维护和检修。1.2编写修订依据

SY21024-73炼油厂减速机维护检修规程HGI1020一79化工厂齿轮减速机,行星摆线针轮、增速机维护检修规程

CB10095-1988渐开线圆柱齿轮精度GB/T15753--1995圆弧圆柱齿轮精度CB/T 113651989

2检修周期与内容

2.1检修周期

锥齿轮精度

12~18个月,如监测手段齐全,可根据设备运行状况适当调整检修周期。

2.2检修内容

2.2.1大修项目

检查联轴器对中情况。

检查修理轴承、测量间隙。

检查传动零部件磨损及配合情况。处理运行中存在的问题。

誉品费美

石油化工设备维护检修规程

3检修与质量标准

条件。

情况。

拆卸前准备

检查变速机运行状态及存在问题,备齐资料。备齐检修工具、配件、材料等。切断电源及附件,放净机内润滑油,符合安全检修拆卸与检查

拆卸联轴器,检查对中及磨损情况。检查机体有无缺陷和损坏,测量检查中分面的密封清洗齿轮箱内油垢及杂物,检查齿面磨损,配合间隙及啮合情况。

检查轴承,测量、调整间隙。

检修质量标准

联轴器

拆卸联轴器使用专用工具,不得直接敲打。联轴器对中允差见表1。

表1联轴器对中允差

联接形式

固定式

弹性圈柱销式

弹簧膜片式

允许径向偏差

允许端面偏差

弹性圈柱销联轴器两端面间隙见表2。资料免费下载

联轴器直径

90~140

140 ~ 260

SHS01028--2004变速机维护检修规程表2联轴器端面间隙

联轴器两端面间隙

联轴器直径

260~500

联轴器两端面间隙

3.3.1.4当输出轴传动方式是链传动时,链轮与轴的配合应采用H7/is6,两链轮的中间平面应在同--平面内,其轴向偏移量不大于(1/200)α(a为两链轮中心距,mm)。3.3.2轴承

拆卸轴承应用专用工具,严禁直接敲打。滚动轴承内外圈滚道、滚动体表面应无腐蚀、坑疤与斑点,接触平滑,滚动无杂音。3.3.2.3

滚动轴承内圈必须紧贴轴肩或定位环,用0.05mm塞尺检查不得通过。

表3。

轴承内径与轴的配合,外径与轴承座的配合见表3轴承配合公差

向心球轴承和向心推力轴承

内径与轴配合

H7/k6 或 H7/js6

外径与轴承座配合

J7/h6 或 H7/h6

推力滚子轴承

内径与轴配合

H7/m6 或 H7/k6

外径与轴承座配合

J7/h6或H7/h6

滑动轴承轴瓦表面应光滑,无硬点、裂纹、气孔、夹渣、脱皮、脱壳等缺陷。3.3.2.6

轴瓦在下瓦中部60°~90°之间接触,接触点每平方厘米不少于2点。

轴瓦径向与轴向间隙见表4。

咨料色费下素

石油化工设备维护检修规程

表4轴瓦间隙

>80 ~120

>120 ~180

> 180 ~ 260

为R,3.2。

径向间隙

0.08~0.16

0.12 ~ 0.20

0.14~ 0.24

0.16 ~ 0.28

轴向间隙

0.20 ~ 0.25

0.25 ~ 0.30

0.30~0.35

0.35~0.40

轴瓦与轴承座的配合为H7/m6,其表面粗糙度轴瓦表面粗糙度为R.1.6。

轴及轴颈不应有毛刺、严重划痕、碰伤等缺陷。轴的直线度为0.03mm/m。

轴颈的圆柱度为0.015mm,表面粗糙度为R。1.6。机体

机盖与机体的剖分面应光滑、平整,保证装配严密,用0.05mm的塞尺插人深度不得大于剖分面的1/3,检查剖分面的严密性。

机盖与机体不得有裂纹、伤痕等缺陷。圆柱齿轮

齿面不得有损伤、胶合、剥落或裂纹等缺陷,必要时做无损探伤。

齿轮啮合的齿顶间隙为(0.20~0.30)m,(m,为法向模数),齿侧间隙见表5。

表5齿侧间隙

中心距

侧间隙

>120 ~

免费下载

>200 ~

SHS01028—2004变速机维护检修规程齿轮节圆处齿厚的最大允许磨损值见表6。表6齿轮最大允许磨损值

圆周线速度/(m/s)

最大允许磨损值

:mm为法向模数。

接触斑点

齿轮啮合接触面积见表7

按高度不小于

按长度不小于

55(45)

齿轮啮合接触面积

精度等级

50(40)

45(35)

40(30)

(1)接触斑点的分布位置应趋近齿面中部,齿顶和两端部棱边不允许接触。

(2)括号中数值,用于轴向重合度eB>0.8的斜齿轮3.3.5.5

齿项圆的径向跳动公差值见表8

表8齿顶圆的径向跳动公差值

齿轮直径

>125~400

>400800

>800~1600免费标准下载网bzxz

石代出版

径向圆跳动

>25~50

齿轮啮合表面粗糙度为R3.2。

齿轮内径圆柱度公差值为0.010~0.025mm,表面粗糙度为R。1.6。

齿轮与轴配合为H7/m6或H7/k6。579

标准搜推

石油化工设备维护检修规程

3.3.5.9齿轮轴线平行度公差。α方向平行度公差按表9,方向轴线平行公差取α方向轴线平行度公差一半。表9齿轮轴线平行度公差

齿轮宽度/mm

圆锥齿轮

精度等级/μum

齿轮齿表面应光滑,无毛刺、伤痕、裂纹等缺陷,必要时做无损探伤。

极限偏差

齿轮节圆处齿厚的最大允许磨损值见表6。齿轮轴中心线夹角极限偏差见表10。表10齿轮轴中心线夹角极限偏差节圆锥母线长度

精度等级

>120 ~ 200| >200 ~ 320

>80 ~ 120

>500 ~ 800

>320 ~ 500

齿轮中心线的位置度公差值见表11。齿轮中心线的位置度公差值

位置度

端面模数

1 ~ 16

示准控

节圆锥母线长度

>200 ~ 320

专业资料免费下载

> 320 ~ 500

> 500 ~ 800

节圆锥

母线长度

侧间隙

模数)。

SHS010282004变速机维护检修规程齿轮啮合的侧间隙见表12。

齿轮啮合的侧间隙

>80~

>120 ~

>200 ~

>320 ~

齿轮啮合的齿顶间隙为(0.2~~0.3)m。(m。为端面齿轮啮合接触面积见表13。

大端分度圆直径

沿齿高/%

沿齿宽/%

齿轮啮合面积

精度等级

65 ~85

50~ 70

35~ 65

40 ~ 70

锥齿轮齿顶圆锥的径向跳动公差见表14。表14齿轮径向跳动

≥ 40 ~ 100

100 ~ 200

> 200 ~ 400

> 400 ~ 800

> 800 ~ 2000

圆弧齿轮

径向圆跳动

齿面不得有损伤、胶合、剥落、裂纹等缺陷,必要时做无损探伤。

示准控

示准行业资料免费下载

石油化工设备维护检修规程

圆弧齿轮传动的齿顶间隙和齿侧间隙的理论值见3.3.7.2

表15。圆弧齿轮传动的实际间隙应不小于理论值的2/3。表15圆弧齿轮传动的齿顶间隙和齿侧间隙圆弧齿轮齿形

JB929—-67型

统一通用双圆弧齿

S74型双圆弧齿

FSPH一75 型双圆弧齿

注:m。为法向模数。

齿侧间隙

mn≥2~6

mn≥6~30

齿顶间隙

3.3.7.3圆弧齿轮啮合接触面的正确位置应分布在名义接触迹线的上下两侧。单圆孤齿轮的名义接触迹线距齿顶的高度:凸齿为0.45mn;凹齿为0.75mn,圆弧齿轮接触迹线和位置偏差见表16。

表16圆弧齿轮接触迹线和位置偏差精度

单圆弧齿轮

接触迹线

位置偏差

±025mn

按齿长不少于

工作齿长/%

注:m,为法向模数。

接触迹线

位置偏差

正确啮合接触面积见表17。

专业资料免费下载

双圆弧齿轮

按齿长不少于工作齿长%

第一条

第二条

SHS01028--2004变速机维护检修规程表17F

啮合接触面积

单圆弧齿轮

按齿高不少于

工作齿高/%

按齿长不少于

工作齿长/%

按齿高不少于

工作齿高/%

双圆弧齿轮

按齿长不少于工作齿长/%

第一条

圆弧齿轮啮合面的表面粗糙度为R.1.6。第二条

齿轮内径圆度公差值为0.02mm,表面粗糙度为齿轮与轴配合为 H7/m6或 H7/k6。齿轮轴线平行度公差。x方向轴线平行度公差按表18,方向轴线平行度公差取α方向轴线平行度公差一半。

表18齿轮轴线平行度公差

齿轮宽度(轴向齿距)

精度等级

示准摆

>100 ~

> 160 ~

崔行业资料免费下载

> 250 ~

石油化工设备维护检修规程

3.3.8蜗轮、蜗杆

3.3.8.1蜗轮、蜗杆的齿形表面不得有损伤、胶合、剥落及裂纹缺陷,必要时做无损探伤。3.3.8.2蜗轮、蜗杆啮合侧间隙及开式传动的啮合最大侧间隙见表19。

中心距

啮合侧间隙

开式啮合

最大侧间隙

为模数)

>40~80

蜗轮、蜗杆啮合侧间隙

>80 ~160

> 160 ~ 320 320 ~630/ > 630 ~ 1250>1250

蜗轮、蜗杆啮合的齿顶间隙为(0.20~0.30)m(m蜗轮节圆处齿厚允许最大磨损值见表6。蜗轮啮合接触面积见表20。

表20蜗轮啮合接触面积

接触面积

沿齿高/%

垂直度

沿齿宽/%

接触面积

蜗轮、蜗杆中心线在齿宽上的垂直度见表21。表21蜗轮、蜗杆中心线在齿宽上的垂直度轴

向模数

>10~16

蜗轮、蜗杆齿表面粗糙度为R,3.2。蜗杆齿顶圆柱度公差值见表22。准

业资料免费下载

>16 ~ 30

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。