GB/T 15340-1994

基本信息

标准号: GB/T 15340-1994

中文名称:天然、合成生胶取样及制样方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1994-01-02

实施日期:1995-09-01

作废日期:2008-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:262400

标准分类号

标准ICS号:橡胶和塑料工业>>橡胶原料和塑料原料>>83.040.10胶乳和生橡胶

中标分类号:化工>>橡胶制品及其辅助材料>>G40橡胶制品综合

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:10, 字数:16千字

标准价格:10.0 元

相关单位信息

首发日期:1994-12-22

复审日期:2004-10-14

起草单位:北京橡胶工业研究设计院

发布部门:国家技术监督局

主管部门:中国石油和化学工业协会

标准简介

本标准规定了成包、成块及袋装生胶的取样方法,同时规定了由所取胶样制备理化测试试样的操作步骤。 GB/T 15340-1994 天然、合成生胶取样及制样方法 GB/T15340-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

天然、合成生胶取样及制样方法Rubber ,raw,natural and syntheticSampling and further preparative proceduresGB/T15340—94

ISO1795:1992

本标准等同采用国际标准ISO1795:1992《天然、合成生胶取样及制样方法》。1范围

本标准规定了成包、成块及袋装生胶的取样方法,同时规定了由所取胶样制备理化测试试样的操作步骤。

2引用标准

GB/T1232未硫化橡胶门尼粘度的测定GB6038橡胶试验胶料的配料、混炼和硫化设备及操作程序GB6378不合格品率计量检查抽样程序及图表GB/T6737合成生胶挥发分含量的测定GB/T8087天然生胶挥发分含量测定法GB/T 9869橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)3术语

本标准采用以下术语,其中“包”均包含“块”和“袋”(屑状、粉末状及片状胶均为袋装)。3.1批:品级和批号相同的全体胶包。3.2样品:抽选出代表批的一组胶包。3.3实验室样品:取自一个样品胶包并代表该胶包的胶样。3.4实验室混合样品:将各实验室样品等量混合制成的代表样品的胶样。3.5试料:取自实验室样品或实验室混合样品用于测试(包括试样制备)的胶样。3.6试样:取自试料用于某项测试的胶样。4抽样方法

样品的包数越多,样品对批的代表性越强。但在多数情况下要从实际考虑规定一个合理的限度。随机抽选的胶包数应当由供需双方商定,如果可行,可从GB6378选一个统计抽样方案。5实验室样品的选取

实验室样品按下面推荐的方法从选出的各胶包选取:从胶包上去掉外层包皮、聚乙烯包装膜,胶包涂层或其他表面物;垂直于胶包最大表面切透两刀且不得用润滑剂,从胶包中部取出一整块胶。做仲裁检验应按此法取样;实验室样品也可从胶包任何方便的部位选取。根据所要测试的项目,每个实验室样品的总量定为600~1500g。如果橡胶为屑状或粉末状,应从胶袋随机取出相同重量的胶样。国家技术监督厨1994-12-22批准1995-09-01实施

GB/T 15340--94

实验室样品如不马上进行测试,则应放入容积不超过样品体积两倍的防潮容器或包装袋中备验。注:表层如被滑石粉或其他隔离剂沾污可以去掉。6取样报告

取样报告应包括以下内容:

鉴别样品所需全部细节,如批标记;雅。

胶型及品级;

组成批的胶包或胶袋数量及类别;样品的胶包或胶袋数量;

与本标准不同之处。

7测试

每个实验室样品要单独测试、单独提出报告。注:做质量检验时可用实验室混合样品测定化学性质和硫化特性。8试料制备

炼胶均采用符合GB6038的开炼机。8.1天然橡胶

称取实验室样品,精确至0.1g,将开炼机辊距调至1.3士0.15mm,辊温保持在70士5℃,过辑10次使实验室样品均匀。第2~9次过辊时,将胶片打卷后把胶卷一一端放入辊简再次过辊,散落的固体全部混入胶中;第10次过辊后下片,将胶片放入干燥器冷却后重新称量,精确至0.1g。注:均匀化过程有挥发性组分损失,因而可用质量的初值和终值计算挥发分(见GB/T8087烘箱法)。如果不立刻测挥发分,则将均匀化胶样放入容积不超过其体积两倍的密闭容器或用两层铝箱包紧备验。8.1.1化学和物理测试

从均匀化实验室样品剪取试样,按具体测试项目的要求分配试料。各项测试均按相应国家标准进行,挥发分含量按GB/T8087规定的烘箱法测定。8.1.2门尼粘度

取30~~40g均匀化胶样按GB/T1232测门尼粘度。8.1.3硫化特性

按GB6038和附录B规定方法用均勾化胶样测定硫化特性。8.2合成橡胶

8.2.1化学物理测试

从实验室样品剪取250士5g试料(如巢是屑状胶或粉末胶,则随机取出相同重量的试料),按GB/T6737规定的热辑法测挥发分含量。从测过挥发分的胶样取料进行规定的化学试验。有些橡胶用热辊法会粘辊,如发生这种情况改用GB/T6737烘箱法。即使采用烘箱法测挥发分含量,在进行化学测试前仍需用热辊法干燥胶样。如果做不到这一点,则直接从实验室样品取试料。注:如果按第7章注的步骤测试,则将测过挥发分的各胶样按8.2.2.2规定的步骤混合制成250士5g的实验室混合样品。

8.2.2门尼粘度

8.2.2.1直接法(优先采用)

从实验室样品剪取厚度适宜的试料,按GB/T1232测定门尼粘度。试料应尽可能不带空气,以免夹带的空气附在转子和模腔表面。屑状或粒状胶应均匀分布在转子上下。8.2.2.2过辊法

GB/T15340—94

有时在测试前需用开炼机将胶压实(见8.2.2.2条注),对某种特定的橡胶,相应的评价方法将规定是否采用过辊法,过辊应按下列步骤进行:从实验室样品取约250士5g试料,将开炼机辊距调至1.4土0.1mm,辊简表面温度保持在50±5℃,将试料过辊10次(注意下面对顺丁胶、三元乙丙胶、氯丁胶和基些丁胶作了特别规定)。在第2~9次过辊时,将胶片对折,第10次过辑后不对折直接下片,随后按GB/T1232测门尼粘度。顺丁胶(BR)、三元乙丙胶(EPDM):辊筒表面温度为35士5℃。氯丁胶(CR):辊简表面温度为20土5℃,辊距为0.4土0.05mm过辊二次。某些丁腈胶(NBR):辊距为1.0±0.1mm,辊筒表面温度为50士5℃。注:在以下情说需采用“过辊法”:橡胶多孔或极不均匀,

b.橡胶粘度过高;

c.半成品胶粉;

d.炭黑母炼胶。

过辊法测出的门尼粘度值与直接法测出的可能有差异,此外过辊法的测定结果再现性较差。8.2.3硫化特性

从实验室样品剪取试料(如为屑状或粉末状胶,则随机取料),按与被测胶相应的评价方法测定硫化特性。

如按第7章注的步骤,则从各实验室样品取足胶样,以混炼程序初始操作步骤制备适量混合实验室样品。

A1范围

GB/T 15340--94

附录A

天然橡胶鉴定程序

(补充件)

本附录规定了生胶的物理和化学试验方法以及评价天然橡胶(NR)硫化特性用的标推材料、标准试验配方、设备和加工方法。

A2引用标准

硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 528

GB2941橡胶试样环境调节和试验的标准温度、湿度及时间GB/T 3510生胶和混炼胶的塑性测定快速塑性计法橡胶试验胶料的配料、混炼和硫化设备及操作程序GB 6038

天然生胶灰分含量的测定法

GB/T 8085

天然生胶挥发物含量的测定法

GB/T 8086

A3取样和制样方法

A3.1应当采用本标准所述方法制备质量约1500g的实验室样品。A3.2试料制备应符合本标准的规定。A4生胶的物理和化学试验

A4.1门尼粘度

按照GB/T1232的规定测定按A3.2条规定所制备试样的门尼粘度。记录ML(1+4)100℃的结果。

A4.2挥发分

按照GB/T8086的规定用烘箱法测定按A3.2条规定所制备试样的挥发分含量。A5 试验胶料的制备

推荐用三种配方:

a、天然橡胶硫化特性对比试验用两种非炭黑填充纯胶配方。b.天然橡胶硫化特性对比试验用填充炭黑胶料配方。注:它也可用于异戊胶(IR)的对比试验。A5.1标准试验配方

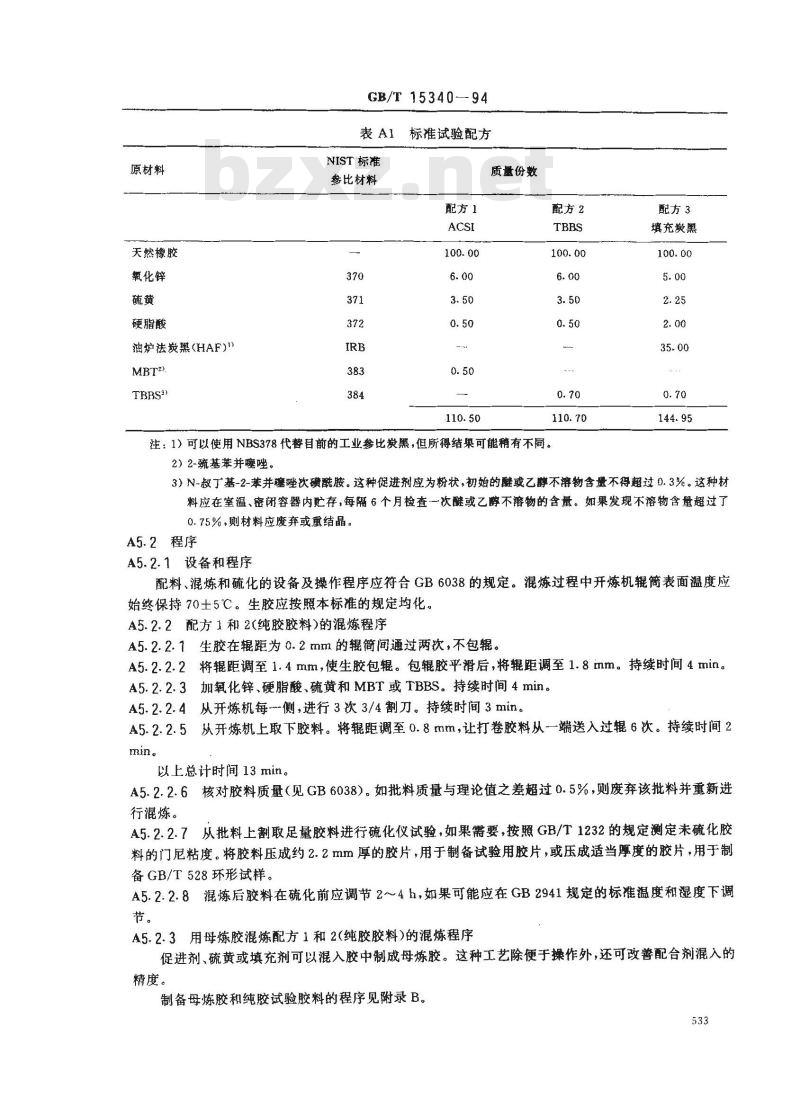

标准试验配方列于表A1。

原材料应为表A1中所示的NIST标准参比材料或其他相当的国家标准参比材料。T2

原材料

天然橡胶

氧化锌

硬脂酸

油炉祛炭黑(HAF)1)

TBRSa)

GB/T 15340—94

标准试验配方

NIST标准

参比材料

配方1

质量份数

配方2

注:1)可以使用NBS378代替目前的工业参比炭黑,但所得结果可能稍有不同。2)2-巯基苯并噬唑。

配方3

填充炭黑

3) N-报了基-2-苯并噻唑次磺酰胺。这种促进剂应为粉状,初始的醛或乙醇不溶物含量不得超过 0. 3%。这种材料应在室温、密闭容器内贮存,每隔6个月检查一次醚或乙醇不溶物的含量。如果发现不溶物含量超过了0.75%、则材料应废弃或重结晶。A5.2程序

A5.2.1设备和程序

配料、混炼和硫化的设备及操作程序应符合GB6038的规定。混炼过程中开炼机辊簡表面温度应始终保持70士5℃。生胶应按照本标准的规定均化。A5.2.2配方1和2(纯胶胶料)的混炼程序A5.2.2.1生胶在辊距为0.2mm的辊简间通过两次,不包辊。A5.2.2.2将辊距调至1.4mm,使生胶包辊。包辊胶平滑后,将辊距调至1.8imm。持续时间4min。A5.2.2.3加氧化锌、硬脂酸、硫黄和MBT或TBBS。持续时间4min。A5.2.2.4从开炼机每-侧,进行3次3/4割刀。持续时间3min。A5.2.2.5从开炼机上取下胶料。将辊距调至0.8mm,让打卷胶料从一端送入过辑6次。持续时间2min。

以上总计时间13 min。

6核对胶料质量(见GB6038)。如批料质量与理论值之差超过0.5%,则废弃该批料并重新进A5.2.2.6

行混炼。

A5.2.2.7从批料上割取足量胶料进行硫化仪试验,如果需要,按照GB/T1232的规定测定未硫化胶料的门尼粘度。将胶料压成约2.2mm厚的胶片,用于制备试验用胶片,或压成适当厚度的胶片,用于制备GB/T528环形试样。

A5.2.2.8混炼后胶料在硫化前应调节2~~4h,如果可能应在GB2941规定的标准温度和湿度下调节。

A5.2.3用母炼胶混炼配方1和2(纯胶胶料)的混炼程序促进剂、硫黄或填充剂可以混入胶中制成母炼胶。这种工艺除便于操作外,还可改善配合剂混入的精度。

制备母炼胶和纯胶试验胶料的程序见附录B。533

GB/T 15340—-94bzxZ.net

A5.2.4配方3(填充炭黑胶料)的混炼程序A5.2.4.1将生胶加到辊距为0.5mm的开炼机上,塑炼至获得平滑的包辊胶和滚动积胶为止。塑炼后,按照GB/T3510的规定测定快速塑性值。快速塑性值不得超过45,此值约相当于按GB/T1232规定测定的70个门尼粘度值。混炼过程如下:将开炼机辊距调至1.4mm,使塑炼胶包辊。持续时间1min。a.

加入硬脂酸,在开炼机每一侧进行-次3/4割刀。持续时间1min。b.

加入氧化锌和硫黄,在开炼机每一侧进行一次3/4刀。持续时间2min。d。在整个辊筒上均匀地加入炭黑。在约混入二分之一炭黑后,将辊距调至1.9mm,在开炼机每一侧进行一次3/4割刀,然后加入其余炭黑。所有炭黑都加入后,在开炼机每一侧进行一次3/4割刀。要确保把落入落料盘中的炭黑加到胶料里。持续时间10min。加入TBBS,在开炼机每一侧进行三次3/4割刀。持续时间3min。e.

f.从开炼机上取下胶料。将距调至0.8mm,使打卷胶料水平地通过筒6次。持续时间3min。以上总计时间 20 min。

A5.2.4.2核对胶料质量,如胶料质量与理论值之差超过0.5%,则废弃该批料并重新进行混炼。A5.2.4.3从胶料上割取足量胶料进行硫化仪试验,如果需要,则按照GB/T1232的规定测定未硫化胶料的门尼粘度。将胶料压成约2.2mm厚的胶片,用于制备试验用胶片,或压成适当厚度的胶片,用于制备环形试样。

A5.2.4.4混炼后的胶料硫化前应谢节2~24h,如果可能,应在GB2941规定的标准温度和湿度下调节。

A6用硫化仪评价硫化特性

按照GB/T9869的规定,测定下列试验参数:ML,MHR,ta,tc50),tc(90)使用的试验条件如下:

振荡颊率1.7Hz(1001/min)

振荡弧度1°

选择量程应选择在MHR时至少能达到全量程的75%模腔温度160±0.3℃

预热时间 无

A7硫化胶拉伸性能的评估

分别将胶片在140℃下硫化20、30、40和60min。将硫化胶片在GB2941规定的标准温度和湿度下调节16~96h。按照GB/T528的规定测量硫化胶拉伸性能。A8试验报告

试验报告应包括下列内容:

引用本标准的说明。

鉴定样品所需的全部详情。

所用的标准试验配方。

所用的参比材料。

测定挥发分含量所用的方法。

达到 A6 中 M的时间。

A6中所用的硫化仪试验(GB9869)。测定过程中出现的异常情况。

GB/T15340-94

未包括在本标准或引用标准内的操作步骤以及任选操作步骤,例如是否使用了母炼胶。试验结果和表达结果使用的单位。试验日期。

附录B

使用母炼胶制备纯胶胶料的程序(补充件)

B1母炼胶配方

制备母炼胶的生胶质量应与所测试的生胶类似。所用配合材料的重量比例见表 B1。表B1

母炼胶

原材料

天然橡胶

氧化锌

硬脂酸

促进剂M

促进剂 NS

试验胶料配方

试验胶料的成分见表B2。

试验生胶

促进剂M母炼胶

促进剂 NS 母炼胶

硫黄母炼胶

促进剂M

用开炼机混炼程序的母炼胶制备表B2

质量份数

混炼过程中用自来水使开炼机辊簡保持冷却,混炼过程如下::

将辊距调至0.6mm,使生胶包辊并进行塑炼。操作时间1 min。数

促进剂NS

促进剂NS

加氧化锌、硬脂酸以及促进剂M或NS或硫黄。逐渐加大辑距以保持滚动积胶。当约如入80%原材料时(辊距约为1.0mm),从辊简每一侧进行-次3/4割胶。操作时间2min。c.混入剩余原材料,当粉料全部吃尽后,从辑简每一侧进行3/4割胶,直至分散完全均匀。操作时535

间5min。

以上总操作时间8 min。

GB/T 15340-94

d从开炼机上割下母炼胶并检查总质量。用环境温度的自来水将辊简冷却至27士5℃。e

f.将辊距调至尽量小的间隙,将母炼胶通过辊筒碾压3次,每次过辊时都将胶料卷成三角包。将辊距调至1.4mm,将母炼胶下片。将母炼胶贮存于温度23士2℃的密闭容器中。贮存期不超过3个月。B4试验胶料的制备

混炼期间开炼机辑筒表面温度应保持在70士5℃,混炼过程如下:将辊距调至0.8mm,使生胶包辊。从每一侧进行两次3/4割胶。操作时间0.75min。a.

加促进剂M或NS和硫黄母炼胶。从每一侧进行6次3/4割胶。操作时间2.00min。b.

从开炼机上割取全部胶料,使打卷胶料垂直通过辊筒两次。操作时间0.25min。c.

以上总操作时间3.00min。

将辊距调至1.4mm下片。

混炼后和硫化前将胶料置于GB2941规定的温度和湿度下调节2~24h,附加说明:

本标准由中华人民共和国化学工业部提出。本标准由全国橡胶与橡胶制品标准化技术委员会归口。本标准由化学工业部北京橡胶工业研究设计院负责起草。本标准主要起草人易有元、张涛。536

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

天然、合成生胶取样及制样方法Rubber ,raw,natural and syntheticSampling and further preparative proceduresGB/T15340—94

ISO1795:1992

本标准等同采用国际标准ISO1795:1992《天然、合成生胶取样及制样方法》。1范围

本标准规定了成包、成块及袋装生胶的取样方法,同时规定了由所取胶样制备理化测试试样的操作步骤。

2引用标准

GB/T1232未硫化橡胶门尼粘度的测定GB6038橡胶试验胶料的配料、混炼和硫化设备及操作程序GB6378不合格品率计量检查抽样程序及图表GB/T6737合成生胶挥发分含量的测定GB/T8087天然生胶挥发分含量测定法GB/T 9869橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)3术语

本标准采用以下术语,其中“包”均包含“块”和“袋”(屑状、粉末状及片状胶均为袋装)。3.1批:品级和批号相同的全体胶包。3.2样品:抽选出代表批的一组胶包。3.3实验室样品:取自一个样品胶包并代表该胶包的胶样。3.4实验室混合样品:将各实验室样品等量混合制成的代表样品的胶样。3.5试料:取自实验室样品或实验室混合样品用于测试(包括试样制备)的胶样。3.6试样:取自试料用于某项测试的胶样。4抽样方法

样品的包数越多,样品对批的代表性越强。但在多数情况下要从实际考虑规定一个合理的限度。随机抽选的胶包数应当由供需双方商定,如果可行,可从GB6378选一个统计抽样方案。5实验室样品的选取

实验室样品按下面推荐的方法从选出的各胶包选取:从胶包上去掉外层包皮、聚乙烯包装膜,胶包涂层或其他表面物;垂直于胶包最大表面切透两刀且不得用润滑剂,从胶包中部取出一整块胶。做仲裁检验应按此法取样;实验室样品也可从胶包任何方便的部位选取。根据所要测试的项目,每个实验室样品的总量定为600~1500g。如果橡胶为屑状或粉末状,应从胶袋随机取出相同重量的胶样。国家技术监督厨1994-12-22批准1995-09-01实施

GB/T 15340--94

实验室样品如不马上进行测试,则应放入容积不超过样品体积两倍的防潮容器或包装袋中备验。注:表层如被滑石粉或其他隔离剂沾污可以去掉。6取样报告

取样报告应包括以下内容:

鉴别样品所需全部细节,如批标记;雅。

胶型及品级;

组成批的胶包或胶袋数量及类别;样品的胶包或胶袋数量;

与本标准不同之处。

7测试

每个实验室样品要单独测试、单独提出报告。注:做质量检验时可用实验室混合样品测定化学性质和硫化特性。8试料制备

炼胶均采用符合GB6038的开炼机。8.1天然橡胶

称取实验室样品,精确至0.1g,将开炼机辊距调至1.3士0.15mm,辊温保持在70士5℃,过辑10次使实验室样品均匀。第2~9次过辊时,将胶片打卷后把胶卷一一端放入辊简再次过辊,散落的固体全部混入胶中;第10次过辊后下片,将胶片放入干燥器冷却后重新称量,精确至0.1g。注:均匀化过程有挥发性组分损失,因而可用质量的初值和终值计算挥发分(见GB/T8087烘箱法)。如果不立刻测挥发分,则将均匀化胶样放入容积不超过其体积两倍的密闭容器或用两层铝箱包紧备验。8.1.1化学和物理测试

从均匀化实验室样品剪取试样,按具体测试项目的要求分配试料。各项测试均按相应国家标准进行,挥发分含量按GB/T8087规定的烘箱法测定。8.1.2门尼粘度

取30~~40g均匀化胶样按GB/T1232测门尼粘度。8.1.3硫化特性

按GB6038和附录B规定方法用均勾化胶样测定硫化特性。8.2合成橡胶

8.2.1化学物理测试

从实验室样品剪取250士5g试料(如巢是屑状胶或粉末胶,则随机取出相同重量的试料),按GB/T6737规定的热辑法测挥发分含量。从测过挥发分的胶样取料进行规定的化学试验。有些橡胶用热辊法会粘辊,如发生这种情况改用GB/T6737烘箱法。即使采用烘箱法测挥发分含量,在进行化学测试前仍需用热辊法干燥胶样。如果做不到这一点,则直接从实验室样品取试料。注:如果按第7章注的步骤测试,则将测过挥发分的各胶样按8.2.2.2规定的步骤混合制成250士5g的实验室混合样品。

8.2.2门尼粘度

8.2.2.1直接法(优先采用)

从实验室样品剪取厚度适宜的试料,按GB/T1232测定门尼粘度。试料应尽可能不带空气,以免夹带的空气附在转子和模腔表面。屑状或粒状胶应均匀分布在转子上下。8.2.2.2过辊法

GB/T15340—94

有时在测试前需用开炼机将胶压实(见8.2.2.2条注),对某种特定的橡胶,相应的评价方法将规定是否采用过辊法,过辊应按下列步骤进行:从实验室样品取约250士5g试料,将开炼机辊距调至1.4土0.1mm,辊简表面温度保持在50±5℃,将试料过辊10次(注意下面对顺丁胶、三元乙丙胶、氯丁胶和基些丁胶作了特别规定)。在第2~9次过辊时,将胶片对折,第10次过辑后不对折直接下片,随后按GB/T1232测门尼粘度。顺丁胶(BR)、三元乙丙胶(EPDM):辊筒表面温度为35士5℃。氯丁胶(CR):辊简表面温度为20土5℃,辊距为0.4土0.05mm过辊二次。某些丁腈胶(NBR):辊距为1.0±0.1mm,辊筒表面温度为50士5℃。注:在以下情说需采用“过辊法”:橡胶多孔或极不均匀,

b.橡胶粘度过高;

c.半成品胶粉;

d.炭黑母炼胶。

过辊法测出的门尼粘度值与直接法测出的可能有差异,此外过辊法的测定结果再现性较差。8.2.3硫化特性

从实验室样品剪取试料(如为屑状或粉末状胶,则随机取料),按与被测胶相应的评价方法测定硫化特性。

如按第7章注的步骤,则从各实验室样品取足胶样,以混炼程序初始操作步骤制备适量混合实验室样品。

A1范围

GB/T 15340--94

附录A

天然橡胶鉴定程序

(补充件)

本附录规定了生胶的物理和化学试验方法以及评价天然橡胶(NR)硫化特性用的标推材料、标准试验配方、设备和加工方法。

A2引用标准

硫化橡胶和热塑性橡胶拉伸性能的测定GB/T 528

GB2941橡胶试样环境调节和试验的标准温度、湿度及时间GB/T 3510生胶和混炼胶的塑性测定快速塑性计法橡胶试验胶料的配料、混炼和硫化设备及操作程序GB 6038

天然生胶灰分含量的测定法

GB/T 8085

天然生胶挥发物含量的测定法

GB/T 8086

A3取样和制样方法

A3.1应当采用本标准所述方法制备质量约1500g的实验室样品。A3.2试料制备应符合本标准的规定。A4生胶的物理和化学试验

A4.1门尼粘度

按照GB/T1232的规定测定按A3.2条规定所制备试样的门尼粘度。记录ML(1+4)100℃的结果。

A4.2挥发分

按照GB/T8086的规定用烘箱法测定按A3.2条规定所制备试样的挥发分含量。A5 试验胶料的制备

推荐用三种配方:

a、天然橡胶硫化特性对比试验用两种非炭黑填充纯胶配方。b.天然橡胶硫化特性对比试验用填充炭黑胶料配方。注:它也可用于异戊胶(IR)的对比试验。A5.1标准试验配方

标准试验配方列于表A1。

原材料应为表A1中所示的NIST标准参比材料或其他相当的国家标准参比材料。T2

原材料

天然橡胶

氧化锌

硬脂酸

油炉祛炭黑(HAF)1)

TBRSa)

GB/T 15340—94

标准试验配方

NIST标准

参比材料

配方1

质量份数

配方2

注:1)可以使用NBS378代替目前的工业参比炭黑,但所得结果可能稍有不同。2)2-巯基苯并噬唑。

配方3

填充炭黑

3) N-报了基-2-苯并噻唑次磺酰胺。这种促进剂应为粉状,初始的醛或乙醇不溶物含量不得超过 0. 3%。这种材料应在室温、密闭容器内贮存,每隔6个月检查一次醚或乙醇不溶物的含量。如果发现不溶物含量超过了0.75%、则材料应废弃或重结晶。A5.2程序

A5.2.1设备和程序

配料、混炼和硫化的设备及操作程序应符合GB6038的规定。混炼过程中开炼机辊簡表面温度应始终保持70士5℃。生胶应按照本标准的规定均化。A5.2.2配方1和2(纯胶胶料)的混炼程序A5.2.2.1生胶在辊距为0.2mm的辊简间通过两次,不包辊。A5.2.2.2将辊距调至1.4mm,使生胶包辊。包辊胶平滑后,将辊距调至1.8imm。持续时间4min。A5.2.2.3加氧化锌、硬脂酸、硫黄和MBT或TBBS。持续时间4min。A5.2.2.4从开炼机每-侧,进行3次3/4割刀。持续时间3min。A5.2.2.5从开炼机上取下胶料。将辊距调至0.8mm,让打卷胶料从一端送入过辑6次。持续时间2min。

以上总计时间13 min。

6核对胶料质量(见GB6038)。如批料质量与理论值之差超过0.5%,则废弃该批料并重新进A5.2.2.6

行混炼。

A5.2.2.7从批料上割取足量胶料进行硫化仪试验,如果需要,按照GB/T1232的规定测定未硫化胶料的门尼粘度。将胶料压成约2.2mm厚的胶片,用于制备试验用胶片,或压成适当厚度的胶片,用于制备GB/T528环形试样。

A5.2.2.8混炼后胶料在硫化前应调节2~~4h,如果可能应在GB2941规定的标准温度和湿度下调节。

A5.2.3用母炼胶混炼配方1和2(纯胶胶料)的混炼程序促进剂、硫黄或填充剂可以混入胶中制成母炼胶。这种工艺除便于操作外,还可改善配合剂混入的精度。

制备母炼胶和纯胶试验胶料的程序见附录B。533

GB/T 15340—-94bzxZ.net

A5.2.4配方3(填充炭黑胶料)的混炼程序A5.2.4.1将生胶加到辊距为0.5mm的开炼机上,塑炼至获得平滑的包辊胶和滚动积胶为止。塑炼后,按照GB/T3510的规定测定快速塑性值。快速塑性值不得超过45,此值约相当于按GB/T1232规定测定的70个门尼粘度值。混炼过程如下:将开炼机辊距调至1.4mm,使塑炼胶包辊。持续时间1min。a.

加入硬脂酸,在开炼机每一侧进行-次3/4割刀。持续时间1min。b.

加入氧化锌和硫黄,在开炼机每一侧进行一次3/4刀。持续时间2min。d。在整个辊筒上均匀地加入炭黑。在约混入二分之一炭黑后,将辊距调至1.9mm,在开炼机每一侧进行一次3/4割刀,然后加入其余炭黑。所有炭黑都加入后,在开炼机每一侧进行一次3/4割刀。要确保把落入落料盘中的炭黑加到胶料里。持续时间10min。加入TBBS,在开炼机每一侧进行三次3/4割刀。持续时间3min。e.

f.从开炼机上取下胶料。将距调至0.8mm,使打卷胶料水平地通过筒6次。持续时间3min。以上总计时间 20 min。

A5.2.4.2核对胶料质量,如胶料质量与理论值之差超过0.5%,则废弃该批料并重新进行混炼。A5.2.4.3从胶料上割取足量胶料进行硫化仪试验,如果需要,则按照GB/T1232的规定测定未硫化胶料的门尼粘度。将胶料压成约2.2mm厚的胶片,用于制备试验用胶片,或压成适当厚度的胶片,用于制备环形试样。

A5.2.4.4混炼后的胶料硫化前应谢节2~24h,如果可能,应在GB2941规定的标准温度和湿度下调节。

A6用硫化仪评价硫化特性

按照GB/T9869的规定,测定下列试验参数:ML,MHR,ta,tc50),tc(90)使用的试验条件如下:

振荡颊率1.7Hz(1001/min)

振荡弧度1°

选择量程应选择在MHR时至少能达到全量程的75%模腔温度160±0.3℃

预热时间 无

A7硫化胶拉伸性能的评估

分别将胶片在140℃下硫化20、30、40和60min。将硫化胶片在GB2941规定的标准温度和湿度下调节16~96h。按照GB/T528的规定测量硫化胶拉伸性能。A8试验报告

试验报告应包括下列内容:

引用本标准的说明。

鉴定样品所需的全部详情。

所用的标准试验配方。

所用的参比材料。

测定挥发分含量所用的方法。

达到 A6 中 M的时间。

A6中所用的硫化仪试验(GB9869)。测定过程中出现的异常情况。

GB/T15340-94

未包括在本标准或引用标准内的操作步骤以及任选操作步骤,例如是否使用了母炼胶。试验结果和表达结果使用的单位。试验日期。

附录B

使用母炼胶制备纯胶胶料的程序(补充件)

B1母炼胶配方

制备母炼胶的生胶质量应与所测试的生胶类似。所用配合材料的重量比例见表 B1。表B1

母炼胶

原材料

天然橡胶

氧化锌

硬脂酸

促进剂M

促进剂 NS

试验胶料配方

试验胶料的成分见表B2。

试验生胶

促进剂M母炼胶

促进剂 NS 母炼胶

硫黄母炼胶

促进剂M

用开炼机混炼程序的母炼胶制备表B2

质量份数

混炼过程中用自来水使开炼机辊簡保持冷却,混炼过程如下::

将辊距调至0.6mm,使生胶包辊并进行塑炼。操作时间1 min。数

促进剂NS

促进剂NS

加氧化锌、硬脂酸以及促进剂M或NS或硫黄。逐渐加大辑距以保持滚动积胶。当约如入80%原材料时(辊距约为1.0mm),从辊简每一侧进行-次3/4割胶。操作时间2min。c.混入剩余原材料,当粉料全部吃尽后,从辑简每一侧进行3/4割胶,直至分散完全均匀。操作时535

间5min。

以上总操作时间8 min。

GB/T 15340-94

d从开炼机上割下母炼胶并检查总质量。用环境温度的自来水将辊简冷却至27士5℃。e

f.将辊距调至尽量小的间隙,将母炼胶通过辊筒碾压3次,每次过辊时都将胶料卷成三角包。将辊距调至1.4mm,将母炼胶下片。将母炼胶贮存于温度23士2℃的密闭容器中。贮存期不超过3个月。B4试验胶料的制备

混炼期间开炼机辑筒表面温度应保持在70士5℃,混炼过程如下:将辊距调至0.8mm,使生胶包辊。从每一侧进行两次3/4割胶。操作时间0.75min。a.

加促进剂M或NS和硫黄母炼胶。从每一侧进行6次3/4割胶。操作时间2.00min。b.

从开炼机上割取全部胶料,使打卷胶料垂直通过辊筒两次。操作时间0.25min。c.

以上总操作时间3.00min。

将辊距调至1.4mm下片。

混炼后和硫化前将胶料置于GB2941规定的温度和湿度下调节2~24h,附加说明:

本标准由中华人民共和国化学工业部提出。本标准由全国橡胶与橡胶制品标准化技术委员会归口。本标准由化学工业部北京橡胶工业研究设计院负责起草。本标准主要起草人易有元、张涛。536

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。