GB/T 23806-2009

基本信息

标准号: GB/T 23806-2009

中文名称:精细陶瓷断裂韧性试验方法 单边预裂纹梁(SEPB)法

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-05-13

实施日期:2009-12-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:6366266

标准分类号

标准ICS号:玻璃和陶瓷工业>>陶瓷>>81.060.30高级陶瓷

中标分类号:建材>>陶瓷、玻璃>>Q32特种陶瓷

关联标准

采标情况:MOD ISO 15732:2003

出版信息

出版社:中国标准出版社

页数:24页

标准价格:24.0 元

出版日期:2009-12-01

相关单位信息

起草单位:全国工业陶瓷标准化技术委员会(SAC/TC 194)

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

本标准规定了在常温下用预裂纹梁(SEPB)法测量精细陶瓷材料断裂韧性的实验方法。本标准适用于均质块体陶瓷和陶瓷复合材料,但不适用于含有连续纤维增强的陶瓷复合材料。 GB/T 23806-2009 精细陶瓷断裂韧性试验方法 单边预裂纹梁(SEPB)法 GB/T23806-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS81.060.30

中华人民共和国国家标准

GB/T23806—2009

精细陶瓷断裂韧性试验方法

单边预裂纹梁(SEPB)法

Fineceramics(advancedceramics,advancedtechnicalceramics)-Testmethodforfracturetoughnessofmonolithicceramicsatroomtemperaturebysingleedgeprecrackedbeam(SEPB)method(ISO15732:2003,MOD))

2009-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-12-01实施

规范性引用文件

术语和定义

符号及其物理意义

试验设备

试验方法

试验结果的有效性

计算…

11试验报告

附录A(规范性附录)

附录B(规范性附录)

附录C(资料性附录)

桥压法预制裂纹的试验装置

预制裂纹的操作方法

Y(云)和F()的数值速查表

GB/T23806—2009

GB/T23806—2009

本标准修改采用ISO15732:2003《精细陶瓷(高性能陶瓷、高技术陶瓷)室温下用单边预裂纹梁

法(SEPB)测量陶瓷断裂韧性的试验方法》(英文版)。本标准与ISO15732:2003相比,主要技术差异为:增加了桥压法的解释(本标准3.10);增加了单边斜切口预制裂纹的方法(本标准8.2.2);增加了预制裂纹加载速率的范围(本标准8.3.4);-增加了附录C。

本标准对文字材料进行了编辑性修改:“本国际标准”一词改为“本标准”;小数点“,”代替作为小数点的逗号“,”;删除了国际标准的前言;

对公式形式进行了简化处理[本标准中公式(7)和公式(10)]。本标准附录A和附录B为规范性附录,附录C为资料性附录。本标准由中国建筑材料联合会提出。本标准由全国工业陶瓷标准化技术委员会(SAC/TC194)归口。本标准起草单位:中国建筑材料科学研究总院。本标准参加起草单位:中国科学院金属研究所、中国科学院上海硅酸盐研究所。本标准主要起草人:包亦望、周延春、万德田、蒋丹宇、陈调娣、邱岩、张伟。本标准为首次发布。

1范围

精细陶瓷断裂韧性试验方法

单边预裂纹梁(SEPB)法

GB/T23806—2009

本标准规定了在常温下用预裂纹梁法测量精细陶瓷材料断裂韧性的试验方法。本标准适用于均质块体陶瓷和陶瓷复合材料,但不适用于含有连续纤维增强的陶瓷复合材料。本标准适用于材料研究、质量监督、性能评价、材料可靠性和疲劳参数设计等。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T131产品几何技术规范(GPS)技术产品的文件中表面结构的表示法(GB/T131一2006,ISO1302:2002,IDT)。

GB/T5166烧结金属材料和硬质合金弹性模量测定(GB/T5166—1998,idtISO3312:1987)GB/T4340.1金属维氏硬度试验第1部分:试验方法(GB/T4340.1—1999,eqvISO6507:1997)

ISO4287:1997产品几何规范表面结构:外形方法:术语、定义和表面结构参数3术语和定义

下列术语和定义适用于本标准。3.1

应力强度因子stressintensityfactor(K,)张开型裂纹尖端区域弹性应力的大小。与所施加载荷、试样尺寸、几何形状以及裂纹长度有关。3.2

断裂韧性fracturetoughness

衡量材料抵抗裂纹扩展能力的一个常数。3.3

断裂韧性值fracturetoughnessvalue(Kr)采用单边预裂纹梁(SEPB)法测得的断裂韧性值。3.4

预裂纹precrack

试验前在试样上预先引发一条裂纹。3.5

预裂纹尖端线precrackfrontline表明裂纹尖端位置的线条。

突发点popin

裂纹扩展经突然的非稳态扩展后停止的一种现象,同时伴随有“啪”的一个声音信号。1

GB/T23806-2009

三点弯曲threepointbending

两点支撑矩形截面梁试样,载荷加在两支撑点中间的弯曲加载方式。3.8

四点弯曲

fourpointbending

两点支撑矩形截面梁试样,载荷对称加在离外支撑棍棒距离为总跨距的四分之一处,相对运动。3.9

柔度compliance

载荷挠度曲线斜率的倒数。

注:一般来说,当裂纹扩展时,柔度随着挠度的增加而增3.10

桥压法bridgeindenfationmethod下表面含有压痕的深读横跨在有槽的平板上,上表面受均匀压为使得底痕裂纹扩展为直通裂纹的一种方法,也可以用合切试样代替含压痕试样进行均压试验预制裂线符号及其物理意L

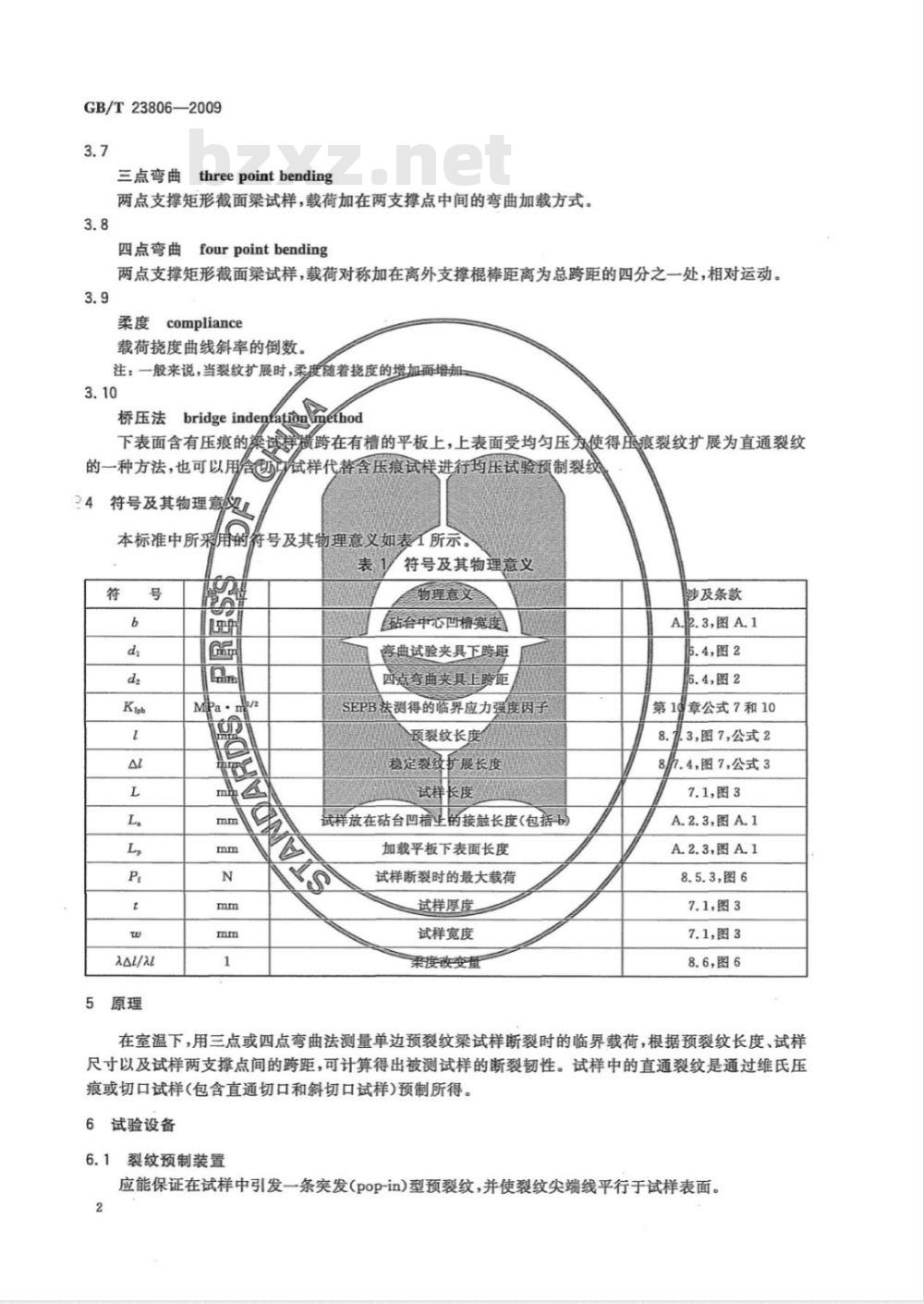

本标准中所采用的符号及其物理意义如表【所示

表符号及其物理意义

5原理

Mipa·nl/2

物理意文

钻谷中心凹槽宽度

变典曲试验夹具下跨距

四点弯曲夹具上跨距

法测得的临界应力强度因子

预裂纹长度

秘定裂纹扩展长度

武样放在砧台凹槽望的接触长度(包括的)加载平板下表面长度

试样断裂时的最大载荷

试样厚度

试样宽度

柔度改变量

涉及条款

A2.3,图A1

6.4,图2

6.4,图2

第19章公式7和10

3,图7,公式2

81.4,图7,公式3

7.1,图3

A.2.3,图A1

A.2.3,图A.1

8.5.3,图6

7.1,图3

7.1,图3

8.6,图6

在室温下,用三点或四点弯曲法测量单边预裂纹梁试样断裂时的临界载荷,根据预裂纹长度、试样尺寸以及试样两支撑点间的跨距,可计算得出被测试样的断裂韧性。试样中的直通裂纹是通过维氏压痕或切口试样(包含直通切口和斜切口试样)预制所得。6试验设备

6.1裂纹预制装置

应能保证在试样中引发一条突发(pop-in)型预裂纹,并使裂纹尖端线平行于试样表面。2

GB/T23806—2009

桥压法预制裂纹装置如图1所示,包括带有圆孔的加载平板,带有中心槽和试样放置槽的砧台以及加载球。加载平板和砧台前后左右均对称,凹槽深度不小于试样厚度的三倍。加载球中心与砧台中心线的偏差应小于0.1mm。

注:附录A包含推荐使用的桥压试验装置标准尺寸设计图。桥压法是一种适合预制裂纹的试验方法,实验证明适合于大多数陶瓷材料。

一施加载荷;

一加载球;

3加载平板:

4—上加载平板(硬质钢);

一下加载平板(下表面为抛光氮化硅,与加载平板相连):6~

一试样;

中心植;

一放置试样的凹植;

砧台(硬质钢,其HV10>5GPa)。图1桥压法预制裂纹装置示意图

6.2引发预裂纹加载装置

加载装置应能平稳加载。载荷测量精度要求不高。6.3材料试验机

试验机应具有稳定的加载速度,整个加载过程中载荷测量精度应控制在土1%,包括6.4中的弯曲试验夹具在内的整个试验机系统应有足够的刚度。包括试验机,加载辑棒和弯曲试验夹具在内的试验系统刚度和尺寸参照附录B。3

GB/T23806—2009

6.4弯曲试验装置

如图2所示,弯曲试验装置关于中心线对称,夹具厚度应不小于试样厚度的三倍。施加载荷时支撑辊棒应能稍微旋转,避免试样被楔住并减少相互摩擦。如图2所示,两个支撑辊棒和加载辊棒应相互平行,平行度在0.015mm范围内。只要保证辊棒能自由旋转的其他装置也可以。辊棒长度至少是试样厚度的三倍以上。辊棒的弹性模量应符合GB/T5166标准要求,不低于196GPa;辊棒的维氏硬度应符合GB/T4340.1,不低于5GPa(HV10),并且不能出现塑性变形或断裂。辑辊棒的曲率半径和辊棒间距离如图2所示。辑棒表面粗糙Ra应符合ISo4287:1997,不超过0.4μm。0.5d

-加载球;

加载部件;

-加载辑棒;

4——试样;

5——预裂纹;

6—支撑辊棒;

一底座。

a)三点弯曲装置

图2弯曲试验装置

一加载球;

加载部件;

辊棒;

一试样;

-预裂纹;

支撑辑棒;

底座。

弯曲模型

三点弯曲

三点弯曲

四点弯曲

四点弯曲

6.5柔度变化测量

b)四点弯曲装置

辊棒直径

图2(续)

0. 5(di—dz)

di(下跨距)

GB/T23806—2009

单位为毫米

dz(上跨距)

测量两支撑辑棒和加载辊棒中心加载点的变形量。挠度测量仪的分辨率应不低于0.001mm,绝对误差应在0.001mm以内,测量值精确到0.001mm。6.6测量仪

评价K%时需要测量试样宽度、厚度和预裂纹长度。采用精度在0.01mm以上的游标卡尺。7试样

7.1试样的形状和尺寸

矩形截面梁试样的形状和尺寸如图3所示。记录试样在待测制品或材料中的具体位置和取向。5

GB/T23806—2009

试样应对面平行,横截面邻边垂直。平行度和垂直度按GB/T131规定不大于0.01mm。如图3所示(长度在18mm以上为“试样I”,36mm以上为“试样Ⅱ”,45mm以上为“试样Ⅱ\),试样四条长边应均匀倒角,倒角的角度为45°士5,长度为0.12mm士0.03mm。单位为毫米

7.2试样表面粗糙度

长度,

宽度,W

图3试样尺寸规定

厚度,

倒角,c

0.12±0.03

0.12±0.03

0.12±0.03wwW.bzxz.Net

应符合ISO4287:1997的规定,试样长度方向四个面(不包括横截面)的粗糙度Ra不大于0.2μm。7.3试样数量

每组试样不少于5根,每根试样都应符合9.1中的规格。8试验方法

8.1测量试样厚度和宽度

用游标卡尺或测量仪测量试样的厚度和宽度。8.2引发裂纹源

在本标推中提供了两种不同的方法引发裂纹源,分别是表面压痕预制裂纹源和切口法(单边直通切口或斜切口)预制裂纹源。对于断裂韧性低的材料,上述两种方法均可。对于断裂韧性较高的材料,很难采用维氏(或努氏)压痕或直通切口预制一条突发裂纹,此时应优先采用单边斜切口预制裂纹的方法。8.2.1概述

如图4所示,采用维氏(或努氏)压痕或切口(包括直通切口和斜切口)作为引发裂纹源,保证压痕或切口在tX1面且平行w×1面法线,误差控制在2°范围内。具体实施要求见8.2.2和8.2.4。注:没有指定裂纹源在试样长度方向的位置,但裂纹源对引发预裂纹至关重要的(见附录B)。8.2.2表面压痕预制裂纹

8.2.2.1维氏(或努氏)压痕位置

第一个压痕必须在tX1面的中部,其他压痕相对于第一个压痕在两侧对称分布(见图4)。8.2.2.2压痕方向

维氏压痕对角线(或努氏压痕主轴)应与试样长度方向垂直。6

一试样;

维氏(努氏)压痕;

切口。

8.2.2.3压痕载荷

图4维氏压痕和直通切口示意图

保证在对角线压痕上压出裂纹而没有其他损伤的压痕载荷。x

GB/T23806—2009

对于大多数材料,压痕载荷为98N(或100N)即可。若压痕载荷会引起其他损伤破坏,如相对较软或脆性材料,则应适当减少载荷值;如果采用载荷为98N(或100N)预制的裂纹不能满足要求,增加压痕点数而不能增加载荷。如果采用以上方式都不能引发裂纹,则需采用切口法。8.2.3直通切口法预制裂纹

8.2.3.1切口宽度

不大于0.1mm,对切口尖端形状没有规定。8.2.3.2切口深度

切口深度应不超过0.6mm,一般控制在0.4mm士0.2mm。注:若切口深度大于0.6mm,则可能在预制裂纹引发过程中出现稳态裂纹扩展,而不是裂纹快速扩展。此时测得的断裂韧性值可能偏大。

8.2.4单边斜切口法预制裂纹

8.2.4.1斜切口预裂纹源

采用单边斜切口的顶点作为预裂纹引发源(斜切口顶点在加载过程中为应力集中点)。带有斜切口的试样和试样截面示意图如图5所示。8.2.4.2斜切口位置

斜切口采用丝锯或外圆切割机制得,缺口位于试样长度方向的正中间,下表面为拉伸面。GB/T23806—2009

8.2.4.3斜切口深度

斜切口较浅的一端离拉伸面的距离在0~0.2mm,斜切口较深的一端离拉伸面的距离在0~1.2mm(试样宽度w为4mm)。

8.2.4.4斜切口宽度

不大于0.2mm。

图5带有斜切口的试样和截面示意图8.3预制裂纹

8.3.1把带有裂纹源或斜切口的试样放在预裂纹引发装置的加载平板和砧台之间,如图1所示。引入一条突发裂纹。t1面与加载平板、台的凹槽接触。具体的试验步骤见8.3.2到8.3.5。注:桥压法预制裂纹装置和预制裂纹步骤分别详见附录A和附录B。8.3.2用丙酮清洗试样、砧台凹槽和加载平板下表面。如图1所示,把带有裂纹源的试样放在砧台凹槽中,试样长度方向应与中心槽垂直,确保预裂纹起始位置在中心槽中心线士0.1mm范围内。对于斜切口试样,试样长度方向应与中心槽垂直。8.3.3加载平板放置在试样上,确保试样不滑动。加载平板和砧台都应对称放置。8.3.4垂直施加载荷。当听到微小的“啪”开裂声,立即停止加载以免破坏试验装置或导致裂纹向四周扩展。对于压痕法预制裂纹法中,加载速度范围为300N/s~1000N/s。对于斜切口预制裂纹法中,加载速度范围为10N/s~300N/s,并根据实际情况尽可能降低加载速度。注1:对具有R阻力特性的材料,若存在稳态裂纹扩展,则测得的断裂韧性值偏高。注2:预裂纹开裂的监测可采用声传感器如声发射装置、听诊器监听等方法,详见附录B。8.3.5取下试样,在光学显微镜下观察,确认在试样表面已经引发一条裂纹。采用混合了丙酮的染色液滴人裂纹处进行染色,确定预裂纹尖端位置。在染料完全干燥后进行弯曲试验。8.4试验条件

弯曲试验在室温空气环境下进行,对于试验中的裂纹慢扩展,环境的影响比较大,应测量柔度的变化和稳态裂纹增长长度来评价环境的影响,详见8.6和8.7。为了能有效地评价陶瓷材料的断裂韧性,规定了柔度变化量和稳态裂纹增长长度的允许范围,详见9.2。对于包括大多数的氧化物陶瓷在内的陶瓷材料,大气湿度对裂纹扩展阻力有明显的影响,会减小断裂韧性测量值。在报告中应写明试验环境条件,如相对湿度和温度等。为消除大气湿度的影响,可以采取在干燥气氛中完成试验,例如干燥空气、纯度为99.9%或更高的氮气或氩气、或者真空度小于0.13Pa的真空环境等。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T23806—2009

精细陶瓷断裂韧性试验方法

单边预裂纹梁(SEPB)法

Fineceramics(advancedceramics,advancedtechnicalceramics)-Testmethodforfracturetoughnessofmonolithicceramicsatroomtemperaturebysingleedgeprecrackedbeam(SEPB)method(ISO15732:2003,MOD))

2009-05-13发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-12-01实施

规范性引用文件

术语和定义

符号及其物理意义

试验设备

试验方法

试验结果的有效性

计算…

11试验报告

附录A(规范性附录)

附录B(规范性附录)

附录C(资料性附录)

桥压法预制裂纹的试验装置

预制裂纹的操作方法

Y(云)和F()的数值速查表

GB/T23806—2009

GB/T23806—2009

本标准修改采用ISO15732:2003《精细陶瓷(高性能陶瓷、高技术陶瓷)室温下用单边预裂纹梁

法(SEPB)测量陶瓷断裂韧性的试验方法》(英文版)。本标准与ISO15732:2003相比,主要技术差异为:增加了桥压法的解释(本标准3.10);增加了单边斜切口预制裂纹的方法(本标准8.2.2);增加了预制裂纹加载速率的范围(本标准8.3.4);-增加了附录C。

本标准对文字材料进行了编辑性修改:“本国际标准”一词改为“本标准”;小数点“,”代替作为小数点的逗号“,”;删除了国际标准的前言;

对公式形式进行了简化处理[本标准中公式(7)和公式(10)]。本标准附录A和附录B为规范性附录,附录C为资料性附录。本标准由中国建筑材料联合会提出。本标准由全国工业陶瓷标准化技术委员会(SAC/TC194)归口。本标准起草单位:中国建筑材料科学研究总院。本标准参加起草单位:中国科学院金属研究所、中国科学院上海硅酸盐研究所。本标准主要起草人:包亦望、周延春、万德田、蒋丹宇、陈调娣、邱岩、张伟。本标准为首次发布。

1范围

精细陶瓷断裂韧性试验方法

单边预裂纹梁(SEPB)法

GB/T23806—2009

本标准规定了在常温下用预裂纹梁法测量精细陶瓷材料断裂韧性的试验方法。本标准适用于均质块体陶瓷和陶瓷复合材料,但不适用于含有连续纤维增强的陶瓷复合材料。本标准适用于材料研究、质量监督、性能评价、材料可靠性和疲劳参数设计等。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T131产品几何技术规范(GPS)技术产品的文件中表面结构的表示法(GB/T131一2006,ISO1302:2002,IDT)。

GB/T5166烧结金属材料和硬质合金弹性模量测定(GB/T5166—1998,idtISO3312:1987)GB/T4340.1金属维氏硬度试验第1部分:试验方法(GB/T4340.1—1999,eqvISO6507:1997)

ISO4287:1997产品几何规范表面结构:外形方法:术语、定义和表面结构参数3术语和定义

下列术语和定义适用于本标准。3.1

应力强度因子stressintensityfactor(K,)张开型裂纹尖端区域弹性应力的大小。与所施加载荷、试样尺寸、几何形状以及裂纹长度有关。3.2

断裂韧性fracturetoughness

衡量材料抵抗裂纹扩展能力的一个常数。3.3

断裂韧性值fracturetoughnessvalue(Kr)采用单边预裂纹梁(SEPB)法测得的断裂韧性值。3.4

预裂纹precrack

试验前在试样上预先引发一条裂纹。3.5

预裂纹尖端线precrackfrontline表明裂纹尖端位置的线条。

突发点popin

裂纹扩展经突然的非稳态扩展后停止的一种现象,同时伴随有“啪”的一个声音信号。1

GB/T23806-2009

三点弯曲threepointbending

两点支撑矩形截面梁试样,载荷加在两支撑点中间的弯曲加载方式。3.8

四点弯曲

fourpointbending

两点支撑矩形截面梁试样,载荷对称加在离外支撑棍棒距离为总跨距的四分之一处,相对运动。3.9

柔度compliance

载荷挠度曲线斜率的倒数。

注:一般来说,当裂纹扩展时,柔度随着挠度的增加而增3.10

桥压法bridgeindenfationmethod下表面含有压痕的深读横跨在有槽的平板上,上表面受均匀压为使得底痕裂纹扩展为直通裂纹的一种方法,也可以用合切试样代替含压痕试样进行均压试验预制裂线符号及其物理意L

本标准中所采用的符号及其物理意义如表【所示

表符号及其物理意义

5原理

Mipa·nl/2

物理意文

钻谷中心凹槽宽度

变典曲试验夹具下跨距

四点弯曲夹具上跨距

法测得的临界应力强度因子

预裂纹长度

秘定裂纹扩展长度

武样放在砧台凹槽望的接触长度(包括的)加载平板下表面长度

试样断裂时的最大载荷

试样厚度

试样宽度

柔度改变量

涉及条款

A2.3,图A1

6.4,图2

6.4,图2

第19章公式7和10

3,图7,公式2

81.4,图7,公式3

7.1,图3

A.2.3,图A1

A.2.3,图A.1

8.5.3,图6

7.1,图3

7.1,图3

8.6,图6

在室温下,用三点或四点弯曲法测量单边预裂纹梁试样断裂时的临界载荷,根据预裂纹长度、试样尺寸以及试样两支撑点间的跨距,可计算得出被测试样的断裂韧性。试样中的直通裂纹是通过维氏压痕或切口试样(包含直通切口和斜切口试样)预制所得。6试验设备

6.1裂纹预制装置

应能保证在试样中引发一条突发(pop-in)型预裂纹,并使裂纹尖端线平行于试样表面。2

GB/T23806—2009

桥压法预制裂纹装置如图1所示,包括带有圆孔的加载平板,带有中心槽和试样放置槽的砧台以及加载球。加载平板和砧台前后左右均对称,凹槽深度不小于试样厚度的三倍。加载球中心与砧台中心线的偏差应小于0.1mm。

注:附录A包含推荐使用的桥压试验装置标准尺寸设计图。桥压法是一种适合预制裂纹的试验方法,实验证明适合于大多数陶瓷材料。

一施加载荷;

一加载球;

3加载平板:

4—上加载平板(硬质钢);

一下加载平板(下表面为抛光氮化硅,与加载平板相连):6~

一试样;

中心植;

一放置试样的凹植;

砧台(硬质钢,其HV10>5GPa)。图1桥压法预制裂纹装置示意图

6.2引发预裂纹加载装置

加载装置应能平稳加载。载荷测量精度要求不高。6.3材料试验机

试验机应具有稳定的加载速度,整个加载过程中载荷测量精度应控制在土1%,包括6.4中的弯曲试验夹具在内的整个试验机系统应有足够的刚度。包括试验机,加载辑棒和弯曲试验夹具在内的试验系统刚度和尺寸参照附录B。3

GB/T23806—2009

6.4弯曲试验装置

如图2所示,弯曲试验装置关于中心线对称,夹具厚度应不小于试样厚度的三倍。施加载荷时支撑辊棒应能稍微旋转,避免试样被楔住并减少相互摩擦。如图2所示,两个支撑辊棒和加载辊棒应相互平行,平行度在0.015mm范围内。只要保证辊棒能自由旋转的其他装置也可以。辊棒长度至少是试样厚度的三倍以上。辊棒的弹性模量应符合GB/T5166标准要求,不低于196GPa;辊棒的维氏硬度应符合GB/T4340.1,不低于5GPa(HV10),并且不能出现塑性变形或断裂。辑辊棒的曲率半径和辊棒间距离如图2所示。辑棒表面粗糙Ra应符合ISo4287:1997,不超过0.4μm。0.5d

-加载球;

加载部件;

-加载辑棒;

4——试样;

5——预裂纹;

6—支撑辊棒;

一底座。

a)三点弯曲装置

图2弯曲试验装置

一加载球;

加载部件;

辊棒;

一试样;

-预裂纹;

支撑辑棒;

底座。

弯曲模型

三点弯曲

三点弯曲

四点弯曲

四点弯曲

6.5柔度变化测量

b)四点弯曲装置

辊棒直径

图2(续)

0. 5(di—dz)

di(下跨距)

GB/T23806—2009

单位为毫米

dz(上跨距)

测量两支撑辑棒和加载辊棒中心加载点的变形量。挠度测量仪的分辨率应不低于0.001mm,绝对误差应在0.001mm以内,测量值精确到0.001mm。6.6测量仪

评价K%时需要测量试样宽度、厚度和预裂纹长度。采用精度在0.01mm以上的游标卡尺。7试样

7.1试样的形状和尺寸

矩形截面梁试样的形状和尺寸如图3所示。记录试样在待测制品或材料中的具体位置和取向。5

GB/T23806—2009

试样应对面平行,横截面邻边垂直。平行度和垂直度按GB/T131规定不大于0.01mm。如图3所示(长度在18mm以上为“试样I”,36mm以上为“试样Ⅱ”,45mm以上为“试样Ⅱ\),试样四条长边应均匀倒角,倒角的角度为45°士5,长度为0.12mm士0.03mm。单位为毫米

7.2试样表面粗糙度

长度,

宽度,W

图3试样尺寸规定

厚度,

倒角,c

0.12±0.03

0.12±0.03

0.12±0.03wwW.bzxz.Net

应符合ISO4287:1997的规定,试样长度方向四个面(不包括横截面)的粗糙度Ra不大于0.2μm。7.3试样数量

每组试样不少于5根,每根试样都应符合9.1中的规格。8试验方法

8.1测量试样厚度和宽度

用游标卡尺或测量仪测量试样的厚度和宽度。8.2引发裂纹源

在本标推中提供了两种不同的方法引发裂纹源,分别是表面压痕预制裂纹源和切口法(单边直通切口或斜切口)预制裂纹源。对于断裂韧性低的材料,上述两种方法均可。对于断裂韧性较高的材料,很难采用维氏(或努氏)压痕或直通切口预制一条突发裂纹,此时应优先采用单边斜切口预制裂纹的方法。8.2.1概述

如图4所示,采用维氏(或努氏)压痕或切口(包括直通切口和斜切口)作为引发裂纹源,保证压痕或切口在tX1面且平行w×1面法线,误差控制在2°范围内。具体实施要求见8.2.2和8.2.4。注:没有指定裂纹源在试样长度方向的位置,但裂纹源对引发预裂纹至关重要的(见附录B)。8.2.2表面压痕预制裂纹

8.2.2.1维氏(或努氏)压痕位置

第一个压痕必须在tX1面的中部,其他压痕相对于第一个压痕在两侧对称分布(见图4)。8.2.2.2压痕方向

维氏压痕对角线(或努氏压痕主轴)应与试样长度方向垂直。6

一试样;

维氏(努氏)压痕;

切口。

8.2.2.3压痕载荷

图4维氏压痕和直通切口示意图

保证在对角线压痕上压出裂纹而没有其他损伤的压痕载荷。x

GB/T23806—2009

对于大多数材料,压痕载荷为98N(或100N)即可。若压痕载荷会引起其他损伤破坏,如相对较软或脆性材料,则应适当减少载荷值;如果采用载荷为98N(或100N)预制的裂纹不能满足要求,增加压痕点数而不能增加载荷。如果采用以上方式都不能引发裂纹,则需采用切口法。8.2.3直通切口法预制裂纹

8.2.3.1切口宽度

不大于0.1mm,对切口尖端形状没有规定。8.2.3.2切口深度

切口深度应不超过0.6mm,一般控制在0.4mm士0.2mm。注:若切口深度大于0.6mm,则可能在预制裂纹引发过程中出现稳态裂纹扩展,而不是裂纹快速扩展。此时测得的断裂韧性值可能偏大。

8.2.4单边斜切口法预制裂纹

8.2.4.1斜切口预裂纹源

采用单边斜切口的顶点作为预裂纹引发源(斜切口顶点在加载过程中为应力集中点)。带有斜切口的试样和试样截面示意图如图5所示。8.2.4.2斜切口位置

斜切口采用丝锯或外圆切割机制得,缺口位于试样长度方向的正中间,下表面为拉伸面。GB/T23806—2009

8.2.4.3斜切口深度

斜切口较浅的一端离拉伸面的距离在0~0.2mm,斜切口较深的一端离拉伸面的距离在0~1.2mm(试样宽度w为4mm)。

8.2.4.4斜切口宽度

不大于0.2mm。

图5带有斜切口的试样和截面示意图8.3预制裂纹

8.3.1把带有裂纹源或斜切口的试样放在预裂纹引发装置的加载平板和砧台之间,如图1所示。引入一条突发裂纹。t1面与加载平板、台的凹槽接触。具体的试验步骤见8.3.2到8.3.5。注:桥压法预制裂纹装置和预制裂纹步骤分别详见附录A和附录B。8.3.2用丙酮清洗试样、砧台凹槽和加载平板下表面。如图1所示,把带有裂纹源的试样放在砧台凹槽中,试样长度方向应与中心槽垂直,确保预裂纹起始位置在中心槽中心线士0.1mm范围内。对于斜切口试样,试样长度方向应与中心槽垂直。8.3.3加载平板放置在试样上,确保试样不滑动。加载平板和砧台都应对称放置。8.3.4垂直施加载荷。当听到微小的“啪”开裂声,立即停止加载以免破坏试验装置或导致裂纹向四周扩展。对于压痕法预制裂纹法中,加载速度范围为300N/s~1000N/s。对于斜切口预制裂纹法中,加载速度范围为10N/s~300N/s,并根据实际情况尽可能降低加载速度。注1:对具有R阻力特性的材料,若存在稳态裂纹扩展,则测得的断裂韧性值偏高。注2:预裂纹开裂的监测可采用声传感器如声发射装置、听诊器监听等方法,详见附录B。8.3.5取下试样,在光学显微镜下观察,确认在试样表面已经引发一条裂纹。采用混合了丙酮的染色液滴人裂纹处进行染色,确定预裂纹尖端位置。在染料完全干燥后进行弯曲试验。8.4试验条件

弯曲试验在室温空气环境下进行,对于试验中的裂纹慢扩展,环境的影响比较大,应测量柔度的变化和稳态裂纹增长长度来评价环境的影响,详见8.6和8.7。为了能有效地评价陶瓷材料的断裂韧性,规定了柔度变化量和稳态裂纹增长长度的允许范围,详见9.2。对于包括大多数的氧化物陶瓷在内的陶瓷材料,大气湿度对裂纹扩展阻力有明显的影响,会减小断裂韧性测量值。在报告中应写明试验环境条件,如相对湿度和温度等。为消除大气湿度的影响,可以采取在干燥气氛中完成试验,例如干燥空气、纯度为99.9%或更高的氮气或氩气、或者真空度小于0.13Pa的真空环境等。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。