YC/T 295-2009

基本信息

标准号: YC/T 295-2009

中文名称:卷烟制造过程能力测评导则

标准类别:烟草行业标准(YC)

标准状态:现行

发布日期:2009-04-13

实施日期:2009-05-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:1818985

标准分类号

标准ICS号:农业>>65.160烟草、烟草制品和烟草工业设备

中标分类号:食品>>制烟>>X89其他

关联标准

出版信息

出版社:中国标准出版社

页数:20页

标准价格:21.0 元

出版日期:2009-05-01

相关单位信息

起草人:谢小龙、朱文倩、黄国睴、张云莲、张胜华等

起草单位:上海烟草(集团)公司、湖北中烟工业有限责任公司、浙江中烟工业有限责任公司、山东中烟工业公司

提出单位:国家烟草专卖局

发布部门:国家烟草专卖局

主管部门:国家烟草专卖局

标准简介

本标准规定了卷烟制造过程能力测评的基本要求和方法。本标准主要适用于指导卷烟工业企业制定制造过程能力的测评方法,也适用于卷烟工业企业之间制造过程能力的比较测评。 YC/T 295-2009 卷烟制造过程能力测评导则 YC/T295-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS65.160

备案号:26059-—2009

中华人民共和国烟草行业标准

YC/T295—2009

卷烟制造过程能力测评导则

Measurement guideline for cigarette manufacturing process capability2009-04-13发布

数码防伪

国家烟草专卖局

2009-05-01实施

本标准的附录B、附录C为规范性附录.附录A、附录D为资料性附录、本标准由国家烟草专卖局提出

本标准由全国烟草标准化技术委员会企业分技术委员会(TC144/SC4)归口)YC/T295-2009

本标准起草单位:上海烟草(集团)公司、湖北中烟工业有限责任公司、浙江中烟工业有限责任公司、山东中烟工业公司。

本标准主要起草人:谢小龙、朱文倩、黄国棵、张云莲、张胜华、孟庆华、张敏、李燕、吴承刚、王韵、朱强、米芳芳、杨雷。

卷烟制造过程能力测评导则

本标准规定了卷烟制造过程能力测评的基本要求和方法YC/T295-—2009

本标准主要适用于指导卷烟工业企业制定制造过程能力的测评方法,也适用于卷烟工业企业之间制造过程能力的比较测评

术语和定义

下列术语和定义适用于率标准

制造过程能力

制造过程(或工

意定状态

合格产品

Lqu lity function deployment OFD质量功能展开

自地转换成产品(服务)和零部件(半将市场(颐客

每客观准确

成品)质量特性,过程控制等技术要求,并确定其优先级别的一种质量管理方

西格玛

西格玛是

母。的中文译音

本你用来

过程SIGV

评价产品或

注:表示在考

量数据离

的数值越

万个机会计

标准合格率

process

求的质量能力

满足技术要

水平市指标

本来估计总

)的个数

体存在!

体的标准差表示数据的离散程度尔点

个。的偏移量的情说求技卡标准公差界限内的一半宽度可以容纳的质质量数摄高散

里度(0)越

满足要求的

全质量能才水平越

个出错

肤准“的迎

normafzed yield

环公路率的几何平均。

在数据上表示为各不

每百万次机会缺陷数

自技术标准

规格限内自倍数就越大,即SIGMA水平刷大通格马水

时·过程拿格率为99.99S66%。即每百delectspermillionopportunityppMo)每白万次机会中出现缺陷的数量注1:每百万次机会缺陷数表示每个样木量中缺陷数占全部机会的比例.其计算公式为:DPMO一上缺陪数/《单位产品机会数产品检测数)106

注2:单位产品机会数为每个产品的缺陷可能出现的场所,机会免费标准下载网bzxz

DPMO-6水平转换表

股把重要的关键的和经常发生缺陷的场所看作一个DPMO-oleveltransitiontable

DPMO和水平之闻的转换表(参见附录A)2.8

criticaltoquality(CTQ)

关键质量特性

涉及顾客要求.影响安全、法律法规和其他相关要求,体现在产品、部件和过程变量方面的重要技术特性YC/T2952009

核心流程keyprocess

包含关键质量特性的生产加工环节组成的过程。2.10

图keyprocesschart

核心流程图

由揭示产品核心制造过程的图形表示。3实施过程SIGMA水平测评

3.1顾客需求确定与技术要求展开按照3.4.2.1的要求开展。

3.2关键质量特性确定

3.2.1体现工艺任务的关键要求应作为卷烟生产过程关键质量特性,应包含附录B中的基本项目,如确需删减应说明理由。

卷烟制造过程中外包数量比例占50%以上的子过程不属于卷烟制造过程能力合成计算范围。3.2.2

企业在选择关键质量特性时可遵循以下要求:影响产品安全或法律法规和其他要求的质量特性;满足市场与消费者的现实与潜在的需求;对过程与产品结果有重要影响的质量特性;缺陷是真实发生的,但缺陷机会极微(即缺陷几乎不发生或发生的概率很小),则不宜设置:e)

必要时,可增加重要的工艺参数用于企业之间比较的测量时,所选的关键质量特性项目应相同。关键质量特性标准限设定

法律法规和其他要求规定的允差标准。卷烟国家标准、行业卷烟工艺规范规定的允差标准。企业标准规定的充差标准。

若某一质量特性同属于3.3.1~3.3.3任意两条及以上的特性,宜用要求最高的标准。3.3.5用于企业之间比较的测量时,关键质量特性允差标准采用卷烟国家标准及行业卷烟工艺规范。3.4过程SIGMA水平测评方法

3.4.1一般要求

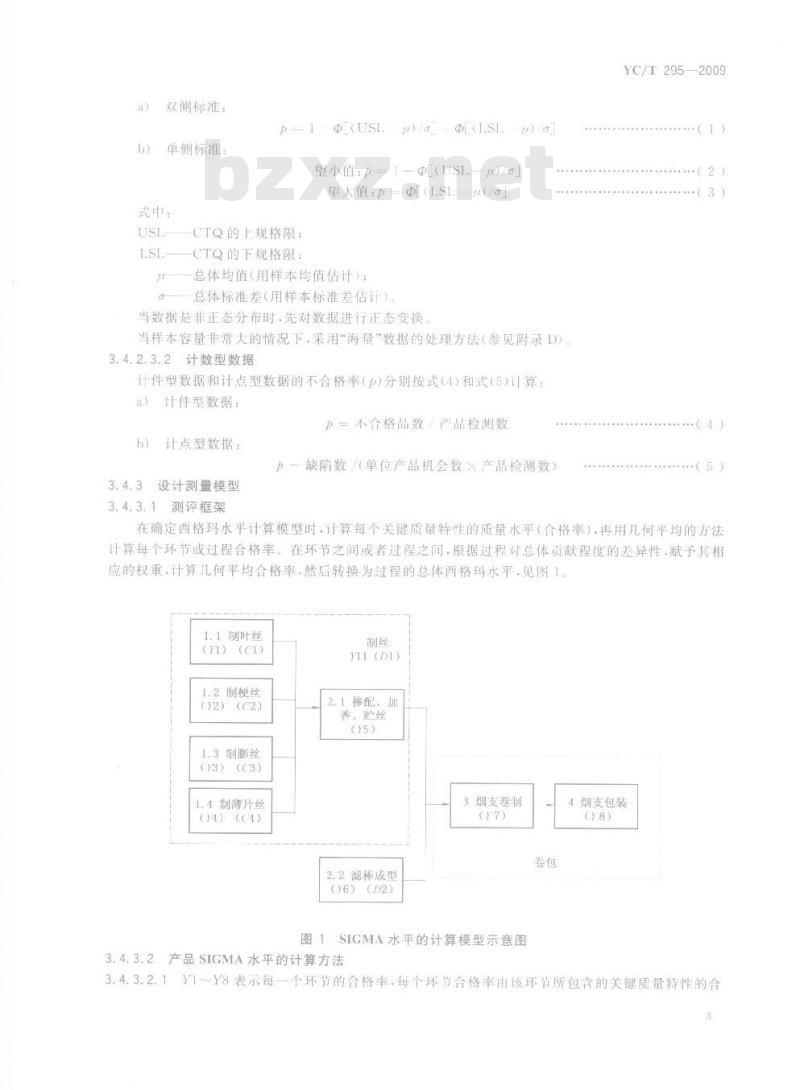

过程SIGMA水平,由测量过程关键质量特性的均值偏离过程中心的程度与标准差,计算出不合格率,用几何平均的方法计算过程的标准合格率,查附录A得到SIGMA水平值以关键质量特性所属的工序为基础构成卷烟生产核心流程.确定SIGMA水平的测评模型,测评流程见附录C

3.4.2SIGMA水平测量模型的建立3.4.2.1确定关键质量特性与核心流程在现有生产制造工艺流程的基础上,运用质量功能展开的方法,围绕影响产品质量的过程要求,逐项确定关键质量特性,涵盖制丝、滤棒成型、卷接、包装等各个环节。通过流程的梳理和简化,绘制出核心流程图

3.4.2.2确定数据收集方案

针对每个关键质量特性的数据类型确定数据采集方法与抽样比例,详细描述定量的质量技术要求,制定数据收集方案。

3.4.2.3计算不合格率(p)

3.4.2.3.1计量型数据

当数据是正态分布时,按式(1)~式(3)进行计算:a)

双侧标准:

单侧标准:

式中:

P=1USI

望小值:力三1

望大值:P

CTQ的上规格限:

CTQ的下规格限:

总体均值(用样本均值估计):总体标准差(用样本标准差估计)SL

-E(USL-)/a)

当数据是非正态分布时.先对数据进行正态变换当样本容量非常大的情况下,采用海量”数据的处理方法(参见附录D)3.4.2.3.2计数型数据

计件型数据和计点型数据的不合格率(p)分别按式(4)和式(5)计算:a)计件型数据:

P=不合格品数/产品检测数

计点型数据:

力一缺陷数/(单位产品机会数X产品检测数)3.4.3设计测量模型

3.4.3.1测评框架

YC/T295-—2009

.(3)

·(4

在确定西格玛水平计算模型时.计算每个关键质量特性的质量水平(合格率),再用几何平均的方法计算每个环节或过程合格率。在环节之间或者过程之间.根据过程对总体贡献程度的差异性,赋予其相应的权重,计算几何平均合格率,然后转换为过程的总体西格玛水平,见图1。1.1制叶丝

(Y)(C1)

1.2制梗丝

(J2)(C2)

1.3制膨丝

()3)(3)

1.4.制薄片丝

(Y4)(C4)

YHT(DI)

2.1掺配、加

香、贮丝

烟支卷制

2.2滤棒成型

(16)(D2)

图1SICMA水平的计算模型示意图3.4.3.2产品SIGMA水平的计算方法卷包

烟支包装

(18)

3.4.3.2.1Y1~Y8表示每一个环节的合格率.每个环节合格率由该环节所包含的关键质量特性的合3

YC/T295-—2009

格率按权重进行计算合成。

示例:Y1的计算方法见式(6):式中:

3.4.3.2.2

见式(7):

式中:

YI-YXYA2XYAXXYA

Y1环节内的各关键质量特性的合格率:关键质量特性的权重(A1+A2+A3++An-1)。6)

Y11表示制丝过程的合格率,由参与制丝生产线的各个加工过程的合格率进行计算合成,Yi=Yier

XY2CXY3XY

C1、C2、C3、C4

根据本

企业制造的配组分比例确定的权重(C1+22+C3+C4=1)

加工的可按产量为权重计算。

注:若CI.C2、C3.C4由多条

3.4.3.2.3NY表示某

式中:

D1、D2

3.4.3.2.4由NY

生产流程进行删减

响程度(Di

吉果,查附

A换穿肚

后权重作相

应调整

MIA水平的计算合成

企业整体

3.4.3.3.1

水平。

企业生

3.4.3.3.2n种牌

MA1、SIGMA2、

种牌号时,可狭取组成

权重不置大于0.2)。

SIGMA水

别麦示为NY

烟标准合格率可寿

SIGMA,利用其

产量香

W,,则其整个企业的

接计算或查附录A可

上任何一道工宇都订根据企业实际量的牌号质量信息,计算得到整体SIGMAY,其西格玛水平分别为SIG

合成SIGMA水

均获得·即

可加权平

产企业的

卷烟制造过程

确定关键质量特

手性的权重

权重的确定应体现影

法规的

比例作为权重,为wi,W.,…

产量的

NYXW.。利用直

权重的确定应体现

美注程度。

家准、行业卷烟工艺规范中的重要度为依据或体现该特性与有关的重权重的确定应以卷烟区

要特性的密切相关程度

基本项目的累计权重在该工序中应不小于80%权重由企业的技术人员和专家评议确定。用于企业之间比较的测量时,关键质量特性的权重设定应相同。3.5.6

建立数据来源与使用准则

3.6.1数据来源

关键质量特性由检测仪器、在线检测仪器检测,检测数据可通过自动采集、人工干预或人工采集获得。

数据采集与计算

企业应制定详细的数据采集标准,按规定方法采集数据。每一项关键质量特性的统计样本至少应保持50个以上数据。每一项计量型关键质量特性的检测数据需计算平均值与标准差3.6.3数据来源分类

3.6.3.1自动采集数据

由在线检测仪器与计算机连接后。自动完成录入、判定和保存的数据3.6.3.2人工干预自动采集数据

YC/T295-—2009

由检测仪器完成检测后,需人工干预后才能自动进人计算机相应系统中实现录人、判定和保存的数据

3.6.3.3人工采集数据

由检测人员完成检测后·由人工录入计算机相应系统中实现录人、判定和保存的数据自动采集数据基本原则

建立原则

数据建立应符合以下原则

在线检测仪器工作者

自动采集数据应

自动采集数据系

与可靠性进行

3.6.4.2应用原则

数据应用应符合

自动采集婴

交建立参数设定标准:

内数据应定期按照人工采集数据、人工预自动采集数据对其准确性月于可连续洲量且施

自动采集发

用于企业备

自动采集

系统:

异常数据

自动采集数据

状态的数据)可列人

人工采集数据系

原则应由企业根据

剔除范围:

设备固有情

能造成数采数据导常

材料更换或

造成数采数据异常

的质量数据检测点

系统同时存在时,优先使用自动采集动采集

述原因引起的异常数居(未处于稳定自动采集系

异常造成数来教据异带

更换生产批医号时形

成的数采数据导

其他原因造成教据导

人工干预自动采集数基本原则

人工干预白动采集数办范全公原则是:人工干预自动采集数心应用天无自动采集数据状况:检测仪器工作参数实现标准化:人工干预自动采集数据应有完整的电控系统、数据记录、备系统人工采集数据原则

人工采集数据应在无自动采集数据及人工干预自动采集数据采集的情况下采用,并有完整的记录3.6.7检测仪器在线检测仪器的检验标准和操作要求检测仪器、在线检测仪器由计量管理部门负责管理,并保持完好(或有效性)。检测仪器、在线检测仪器应具有完备的校准规程与操作规程3.7测量周期

以半年为宜

建立测量标准

各卷烟工业企业实施过程SIGMA水平测量应制定详细的方法标准:内容应包括:YC/T295—2009

核心流程图:

关键质量特性项目及权重:

子过程合成权重:

数据采集方法与数据整理方法;测量周期;

测量、分析、报告与记录

4.2当产品、工艺等情况发生变化需修订测量标准,修订程序按企业标准制修订程序执行。水平换算表见表A.1

合格率/%

(资料性附录)

6水平换算表

表A.1α水平换算表

每百万次机会缺陷数(DPMC))

933200

915450

894400

859700

841300

809200

773400

734050

691500

660082

645650

621378

598700

581814

541693

501349

461139

450250

421427

401300

382572

354350

344915

308500

291160

274112

257845

265950

YC/T295-—2009

5水平Z值

YC/T295—2009

合格率/%

表A.1(续)

每百万次机会缺陷数(DPMO)

226600

211927

197663

190800

184108

171056

158700

SOHONIS

146859

135586

130300

a水平Z值

合格率/路

表A1(续)

每百万次机会缺陷数(DPMO)

3:467

99:9928

99,9961

99,9987

YC/T295-—2009

水平2值

YC/T295—2009

合格率/%

表A.1(续)

每百万次机会缺陷数(DPMO)

注:该表中所列的值已考虑了1.5偏移量10

0水平乙值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:26059-—2009

中华人民共和国烟草行业标准

YC/T295—2009

卷烟制造过程能力测评导则

Measurement guideline for cigarette manufacturing process capability2009-04-13发布

数码防伪

国家烟草专卖局

2009-05-01实施

本标准的附录B、附录C为规范性附录.附录A、附录D为资料性附录、本标准由国家烟草专卖局提出

本标准由全国烟草标准化技术委员会企业分技术委员会(TC144/SC4)归口)YC/T295-2009

本标准起草单位:上海烟草(集团)公司、湖北中烟工业有限责任公司、浙江中烟工业有限责任公司、山东中烟工业公司。

本标准主要起草人:谢小龙、朱文倩、黄国棵、张云莲、张胜华、孟庆华、张敏、李燕、吴承刚、王韵、朱强、米芳芳、杨雷。

卷烟制造过程能力测评导则

本标准规定了卷烟制造过程能力测评的基本要求和方法YC/T295-—2009

本标准主要适用于指导卷烟工业企业制定制造过程能力的测评方法,也适用于卷烟工业企业之间制造过程能力的比较测评

术语和定义

下列术语和定义适用于率标准

制造过程能力

制造过程(或工

意定状态

合格产品

Lqu lity function deployment OFD质量功能展开

自地转换成产品(服务)和零部件(半将市场(颐客

每客观准确

成品)质量特性,过程控制等技术要求,并确定其优先级别的一种质量管理方

西格玛

西格玛是

母。的中文译音

本你用来

过程SIGV

评价产品或

注:表示在考

量数据离

的数值越

万个机会计

标准合格率

process

求的质量能力

满足技术要

水平市指标

本来估计总

)的个数

体存在!

体的标准差表示数据的离散程度尔点

个。的偏移量的情说求技卡标准公差界限内的一半宽度可以容纳的质质量数摄高散

里度(0)越

满足要求的

全质量能才水平越

个出错

肤准“的迎

normafzed yield

环公路率的几何平均。

在数据上表示为各不

每百万次机会缺陷数

自技术标准

规格限内自倍数就越大,即SIGMA水平刷大通格马水

时·过程拿格率为99.99S66%。即每百delectspermillionopportunityppMo)每白万次机会中出现缺陷的数量注1:每百万次机会缺陷数表示每个样木量中缺陷数占全部机会的比例.其计算公式为:DPMO一上缺陪数/《单位产品机会数产品检测数)106

注2:单位产品机会数为每个产品的缺陷可能出现的场所,机会免费标准下载网bzxz

DPMO-6水平转换表

股把重要的关键的和经常发生缺陷的场所看作一个DPMO-oleveltransitiontable

DPMO和水平之闻的转换表(参见附录A)2.8

criticaltoquality(CTQ)

关键质量特性

涉及顾客要求.影响安全、法律法规和其他相关要求,体现在产品、部件和过程变量方面的重要技术特性YC/T2952009

核心流程keyprocess

包含关键质量特性的生产加工环节组成的过程。2.10

图keyprocesschart

核心流程图

由揭示产品核心制造过程的图形表示。3实施过程SIGMA水平测评

3.1顾客需求确定与技术要求展开按照3.4.2.1的要求开展。

3.2关键质量特性确定

3.2.1体现工艺任务的关键要求应作为卷烟生产过程关键质量特性,应包含附录B中的基本项目,如确需删减应说明理由。

卷烟制造过程中外包数量比例占50%以上的子过程不属于卷烟制造过程能力合成计算范围。3.2.2

企业在选择关键质量特性时可遵循以下要求:影响产品安全或法律法规和其他要求的质量特性;满足市场与消费者的现实与潜在的需求;对过程与产品结果有重要影响的质量特性;缺陷是真实发生的,但缺陷机会极微(即缺陷几乎不发生或发生的概率很小),则不宜设置:e)

必要时,可增加重要的工艺参数用于企业之间比较的测量时,所选的关键质量特性项目应相同。关键质量特性标准限设定

法律法规和其他要求规定的允差标准。卷烟国家标准、行业卷烟工艺规范规定的允差标准。企业标准规定的充差标准。

若某一质量特性同属于3.3.1~3.3.3任意两条及以上的特性,宜用要求最高的标准。3.3.5用于企业之间比较的测量时,关键质量特性允差标准采用卷烟国家标准及行业卷烟工艺规范。3.4过程SIGMA水平测评方法

3.4.1一般要求

过程SIGMA水平,由测量过程关键质量特性的均值偏离过程中心的程度与标准差,计算出不合格率,用几何平均的方法计算过程的标准合格率,查附录A得到SIGMA水平值以关键质量特性所属的工序为基础构成卷烟生产核心流程.确定SIGMA水平的测评模型,测评流程见附录C

3.4.2SIGMA水平测量模型的建立3.4.2.1确定关键质量特性与核心流程在现有生产制造工艺流程的基础上,运用质量功能展开的方法,围绕影响产品质量的过程要求,逐项确定关键质量特性,涵盖制丝、滤棒成型、卷接、包装等各个环节。通过流程的梳理和简化,绘制出核心流程图

3.4.2.2确定数据收集方案

针对每个关键质量特性的数据类型确定数据采集方法与抽样比例,详细描述定量的质量技术要求,制定数据收集方案。

3.4.2.3计算不合格率(p)

3.4.2.3.1计量型数据

当数据是正态分布时,按式(1)~式(3)进行计算:a)

双侧标准:

单侧标准:

式中:

P=1USI

望小值:力三1

望大值:P

CTQ的上规格限:

CTQ的下规格限:

总体均值(用样本均值估计):总体标准差(用样本标准差估计)SL

-E(USL-)/a)

当数据是非正态分布时.先对数据进行正态变换当样本容量非常大的情况下,采用海量”数据的处理方法(参见附录D)3.4.2.3.2计数型数据

计件型数据和计点型数据的不合格率(p)分别按式(4)和式(5)计算:a)计件型数据:

P=不合格品数/产品检测数

计点型数据:

力一缺陷数/(单位产品机会数X产品检测数)3.4.3设计测量模型

3.4.3.1测评框架

YC/T295-—2009

.(3)

·(4

在确定西格玛水平计算模型时.计算每个关键质量特性的质量水平(合格率),再用几何平均的方法计算每个环节或过程合格率。在环节之间或者过程之间.根据过程对总体贡献程度的差异性,赋予其相应的权重,计算几何平均合格率,然后转换为过程的总体西格玛水平,见图1。1.1制叶丝

(Y)(C1)

1.2制梗丝

(J2)(C2)

1.3制膨丝

()3)(3)

1.4.制薄片丝

(Y4)(C4)

YHT(DI)

2.1掺配、加

香、贮丝

烟支卷制

2.2滤棒成型

(16)(D2)

图1SICMA水平的计算模型示意图3.4.3.2产品SIGMA水平的计算方法卷包

烟支包装

(18)

3.4.3.2.1Y1~Y8表示每一个环节的合格率.每个环节合格率由该环节所包含的关键质量特性的合3

YC/T295-—2009

格率按权重进行计算合成。

示例:Y1的计算方法见式(6):式中:

3.4.3.2.2

见式(7):

式中:

YI-YXYA2XYAXXYA

Y1环节内的各关键质量特性的合格率:关键质量特性的权重(A1+A2+A3++An-1)。6)

Y11表示制丝过程的合格率,由参与制丝生产线的各个加工过程的合格率进行计算合成,Yi=Yier

XY2CXY3XY

C1、C2、C3、C4

根据本

企业制造的配组分比例确定的权重(C1+22+C3+C4=1)

加工的可按产量为权重计算。

注:若CI.C2、C3.C4由多条

3.4.3.2.3NY表示某

式中:

D1、D2

3.4.3.2.4由NY

生产流程进行删减

响程度(Di

吉果,查附

A换穿肚

后权重作相

应调整

MIA水平的计算合成

企业整体

3.4.3.3.1

水平。

企业生

3.4.3.3.2n种牌

MA1、SIGMA2、

种牌号时,可狭取组成

权重不置大于0.2)。

SIGMA水

别麦示为NY

烟标准合格率可寿

SIGMA,利用其

产量香

W,,则其整个企业的

接计算或查附录A可

上任何一道工宇都订根据企业实际量的牌号质量信息,计算得到整体SIGMAY,其西格玛水平分别为SIG

合成SIGMA水

均获得·即

可加权平

产企业的

卷烟制造过程

确定关键质量特

手性的权重

权重的确定应体现影

法规的

比例作为权重,为wi,W.,…

产量的

NYXW.。利用直

权重的确定应体现

美注程度。

家准、行业卷烟工艺规范中的重要度为依据或体现该特性与有关的重权重的确定应以卷烟区

要特性的密切相关程度

基本项目的累计权重在该工序中应不小于80%权重由企业的技术人员和专家评议确定。用于企业之间比较的测量时,关键质量特性的权重设定应相同。3.5.6

建立数据来源与使用准则

3.6.1数据来源

关键质量特性由检测仪器、在线检测仪器检测,检测数据可通过自动采集、人工干预或人工采集获得。

数据采集与计算

企业应制定详细的数据采集标准,按规定方法采集数据。每一项关键质量特性的统计样本至少应保持50个以上数据。每一项计量型关键质量特性的检测数据需计算平均值与标准差3.6.3数据来源分类

3.6.3.1自动采集数据

由在线检测仪器与计算机连接后。自动完成录入、判定和保存的数据3.6.3.2人工干预自动采集数据

YC/T295-—2009

由检测仪器完成检测后,需人工干预后才能自动进人计算机相应系统中实现录人、判定和保存的数据

3.6.3.3人工采集数据

由检测人员完成检测后·由人工录入计算机相应系统中实现录人、判定和保存的数据自动采集数据基本原则

建立原则

数据建立应符合以下原则

在线检测仪器工作者

自动采集数据应

自动采集数据系

与可靠性进行

3.6.4.2应用原则

数据应用应符合

自动采集婴

交建立参数设定标准:

内数据应定期按照人工采集数据、人工预自动采集数据对其准确性月于可连续洲量且施

自动采集发

用于企业备

自动采集

系统:

异常数据

自动采集数据

状态的数据)可列人

人工采集数据系

原则应由企业根据

剔除范围:

设备固有情

能造成数采数据导常

材料更换或

造成数采数据异常

的质量数据检测点

系统同时存在时,优先使用自动采集动采集

述原因引起的异常数居(未处于稳定自动采集系

异常造成数来教据异带

更换生产批医号时形

成的数采数据导

其他原因造成教据导

人工干预自动采集数基本原则

人工干预白动采集数办范全公原则是:人工干预自动采集数心应用天无自动采集数据状况:检测仪器工作参数实现标准化:人工干预自动采集数据应有完整的电控系统、数据记录、备系统人工采集数据原则

人工采集数据应在无自动采集数据及人工干预自动采集数据采集的情况下采用,并有完整的记录3.6.7检测仪器在线检测仪器的检验标准和操作要求检测仪器、在线检测仪器由计量管理部门负责管理,并保持完好(或有效性)。检测仪器、在线检测仪器应具有完备的校准规程与操作规程3.7测量周期

以半年为宜

建立测量标准

各卷烟工业企业实施过程SIGMA水平测量应制定详细的方法标准:内容应包括:YC/T295—2009

核心流程图:

关键质量特性项目及权重:

子过程合成权重:

数据采集方法与数据整理方法;测量周期;

测量、分析、报告与记录

4.2当产品、工艺等情况发生变化需修订测量标准,修订程序按企业标准制修订程序执行。水平换算表见表A.1

合格率/%

(资料性附录)

6水平换算表

表A.1α水平换算表

每百万次机会缺陷数(DPMC))

933200

915450

894400

859700

841300

809200

773400

734050

691500

660082

645650

621378

598700

581814

541693

501349

461139

450250

421427

401300

382572

354350

344915

308500

291160

274112

257845

265950

YC/T295-—2009

5水平Z值

YC/T295—2009

合格率/%

表A.1(续)

每百万次机会缺陷数(DPMO)

226600

211927

197663

190800

184108

171056

158700

SOHONIS

146859

135586

130300

a水平Z值

合格率/路

表A1(续)

每百万次机会缺陷数(DPMO)

3:467

99:9928

99,9961

99,9987

YC/T295-—2009

水平2值

YC/T295—2009

合格率/%

表A.1(续)

每百万次机会缺陷数(DPMO)

注:该表中所列的值已考虑了1.5偏移量10

0水平乙值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。