GB/T 24456-2009

基本信息

标准号: GB/T 24456-2009

中文名称:高密度聚乙烯硅芯管

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-10-15

出版语种:简体中文

下载格式:.rar .pdf

下载大小:5802024

标准分类号

关联标准

出版信息

出版社:中国标准出版社

标准价格:0.0 元

出版日期:2010-03-01

相关单位信息

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

GB/T 24456-2009 高密度聚乙烯硅芯管 GB/T24456-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS83.140.30;23.040.20

中华人民共和国国家标准

GB/T24456—2009

高密度聚乙烯硅芯管

High-density polyethylene silicore plastic duct2009-10-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-03-01实施

规范性引用文件

结构与分类

产品分类

产品标记

般要求

规格尺寸

硅芯管的物理化学性能

硅芯管连接头

硅芯管管塞

系统适用性

试验方法

状态调节和试验标准环境

检验仪器和试验准备

外观检验

尺寸测量

物理化学性能检验

检验规则

一般规则

型式检验

出厂检验

标识、包装、运输、贮存.

8.1产品标识

8.4贮存

8.5产品随行文件

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

参考文献

硅芯管专用连接头要求

不圆度测试方法

平板法测定静态摩擦系数试验方法圆鼓法测定动态摩擦系数试验方法冷弯曲性能试验方法

GB/T24456—2009

本标准的附录A、附录B、附录C、附录D和附录E为规范性附录。本标准由中国轻工业联合会提出。GB/T24456—2009

本标准由全国塑料制品标准化技术委员会塑料管材、管件及阀门分技术委员会(SAC/TC48/SC 3)归口。

本标准起草单位:国家交通安全设施质量监督检验中心、湖北凯乐科技股份有限公司、福建亚通新材料科技股份有限公司、衡水宝力(集团)有限公司、信息产业部有线通信产品质量监督检验中心。本标准主要起草人:韩文元、张拥军、魏作友、刘颖、米志佗。1范围

高密度聚乙烯硅芯管

GB/T24456—2009

本标准规定了高密度聚乙烯硅芯管(以下简称“硅芯管”的结构与分类、材料、要求、试验方法、检验规则以及标识、包装、运输、贮存。本标准适用于地下直埋、管道、道槽等环境下铺设的光缆、电缆保护用硅芯管及配套管件。本标准不适用于室外直接暴露于太阳光下以及气吹压力大于1.2MPa的光缆、电缆保护用硅芯管及配套管件。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191-—2008,ISO780:1997,MOD)GB/T1842一2008塑料聚乙烯环境应力开裂试验方法GB/T2411塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2918一1998塑料试样状态调节和试验的标准环境GB/T3682—2000

热塑性塑料熔体质量流动速率和熔体体积流动速率的测定GB/T6111—2003

流体输送用热塑性塑料管材耐内压试验方法GB/T6671—2001

热塑性塑料管材纵向回缩率的测定GB/T6995.2电线电缆识别标志方法第2部分标准颜色GB/T8804.1一2003热塑性塑料管材拉伸性能测定第1部分:试验方法总则GB/T8804.3一2003热塑性塑料管材拉伸性能测定第3部分:聚烯烃管材GB/T8806—2008

塑料管道系统塑料部件尺寸的测定GB/T9647-2003

热塑性塑料管材环刚度的测定

GB/T11116高密度聚乙烯树脂

GB/T14152一2001热塑性塑料管材耐外冲击性能试验方法:时针旋转法3结构与分类

3.1结构

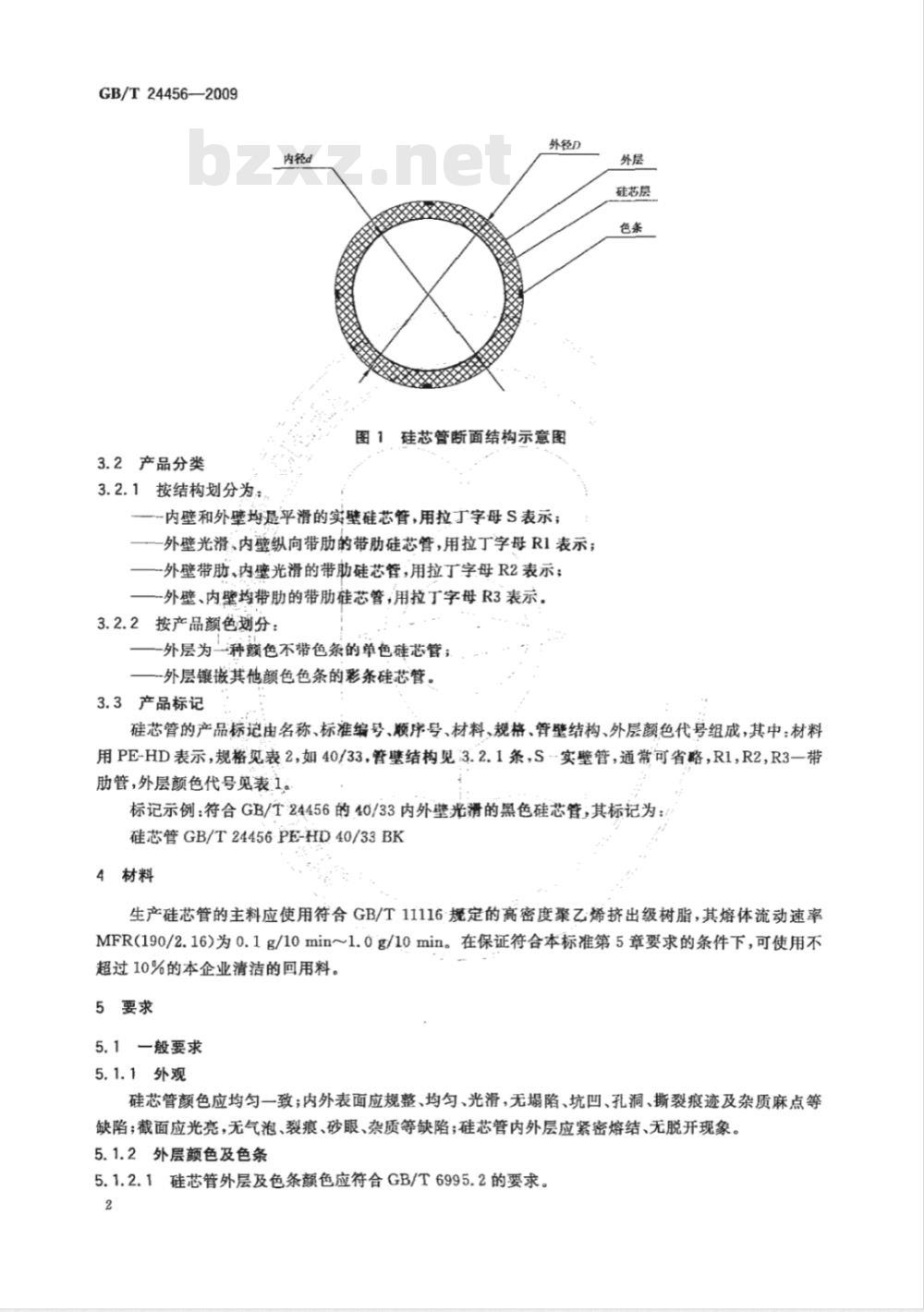

硅芯管由高密度聚乙烯(PE-HD)外层和永久性固体硅质内润滑层(简称硅芯层)组成,一般带有色条,断面结构示意图如图1所示。1

GB/T24456—2009

3.2产品分类

3.2.1按结构划分为:

内径d

外径D

图1硅芯管断面结构示意图

-内壁和外壁均是平滑的实壁硅芯管,用拉丁字母S表示;外壁光滑、内壁纵向带肋的带肋硅芯管,用拉丁字母R1表示;-外壁带肋,内壁光滑的带肋硅芯管,用拉丁字母R2表示;-外壁、内壁均带肋的带肋硅芯管,用拉丁字母R3表示,3.2.2按产品颜色划分:

外层为一种颜色不带色条的单色硅芯管;-外层镶嵌其他颜色色条的彩条硅芯管。3.3产品标记

硅芯层

硅芯管的产品标由名称、标准编号、顺序号、材料、规格、管壁结构、外层颜色代号组成,其中:材料用PE-HD表示,规格见表2,如40/33,管璧结构见3.2.1条,S-实壁管,通常可省略,R1,R2,R3一带肋管,外层颜色代号见表1。

标记示例:符合GB/T24456的40/33内外壁光滑的黑色硅芯管,其标记为:硅芯管GB/T24456PE-HD40/33BK

4材料

生产硅芯管的主料应使用符合GB/T11116·规定的高密度聚乙烯挤出级树脂,其熔体流动速率MFR(190/2.16)为0.1g/10min~1.0g/10min。在保证符合本标准第5章要求的条件下,可使用不超过10%的本企业清洁的回用料。5要求

5.1一般要求

5.1.1外观

硅芯管颜色应均匀一致;内外表面应规整、均匀、光滑,无陷、坑凹、孔洞、撕裂痕迹及杂质麻点等缺陷;截面应光亮,无气泡、裂痕、砂眼、杂质等缺陷;硅芯管内外层应紧密熔结、无脱开现象。5.1.2外层颜色及色条

5.1.2.1硅芯管外层及色条颜色应符合GB/T6995.2的要求。2

GB/T24456--2009

5.1.2.2外层颜色和色条颜色应从表1中选用,并用一至两个大写拉丁字母代号表示,如BK表示黑色,BL表示蓝色,BR表示棕色。表1

识别用硅芯管色条

一般沿硅芯管外壁均布4组,每组一至两条,同组色条宽度2mm士彩条硅芯管的色条

0.5mm、间距2.0mm士0.5mm、厚度0.1mm~0.3mm。5.2规格尺寸

硅芯管规格及尺寸允差应符合表2规定。表2硅芯管规格及尺寸允差

规格(DN)

平均外径dem/mm

标称值

注:带肋管的规格尺寸及允差由供需双方商定。壁厚及允差/mm

标准值

不圆度/%

绕盘前

绕盘后

5.2.2硅芯管应顺序缠绕在盘架上,盘架的结构应满足硅芯管最小弯曲半径的要求,每盘硅芯管出厂长度应符合表3的规定,也可由供需双方商定,但盘中不应有接头。表3长度及偏差

规格(DN)

3硅芯管的物理化学性能

标称长度/m

硅芯管的物理化学性能应符合表4的规定。长度偏差/%

GB/T24456-2009

外壁硬度/HD

内壁摩擦系数

拉伸届服强度/MPa

断裂伸长率/%

最大牵引负荷/N

冷弯曲性能

环刚度/(kN/m*)

复原率/%

耐落锤冲击性能

谢液压性能

纵向收缩率/%

耐环境应力开裂

耐碳氢化合物性能

硅芯管连接头

硅芯管物理化学性能指标

静态:≤0.25(平板法,对PE-HD标准试棒)动态:≤0.15(圆鼓法)

≥350

≥5000

≥6000

≥10 000

≥11000

≥12000

按以下弯曲半径对相应规格的硅芯管进行冷弯曲试验,应无开裂和明显应力发白现象

垂直方向加压至外径变形量为原外径的50%时,立即卸荷,试样不破裂、不分层,10min内外径能自然恢复到原来的85%以上在温度一20℃,高度2m条件下,用15.3kg重锤冲击10个试样,应9个(含)以上通过

在温度20℃,水压2.0MPa条件下,保持15min,试样无可见裂纹、无破裂≤3.0

48h,失效数≤20%

用庚烷浸泡720h后对硅芯管施加528N的外力,试样不损坏,产生的永久变形不超过5%

硅芯管连接头应符合附录A的规定。5.5硅芯管管塞

硅芯管管塞的密封性能应满足系统适用性的要求。5.6系统适用性

管材与连接头连接后应进行系统适用性试验,应符合表5的要求。表5系统适用性

系统密封性

管接头连接力/N

试验方法

状态调节和试验标准环境

≥4 300

温度20℃,压力50kPa条件下,保持24h,无渗漏34/28

≥4 300

≥6 700

≥8000

除特殊规定外,试样应按GB/T2918—1998的规定在23℃士2℃下进行状态调节24h,并且在此环境下进行试验。

6.2检验仪器和试验准备

6.2.1检验所用的万能材料试验机负荷准确度等级不低于1级;长度计量器具精度等级:钢卷尺不低于2级,其他不低于1级。

做拉伸试验所用试样的取样、制备和试验机的调整、操作等要求除特殊规定外,还应按GB/T8804.1—2003、GB/T8804.3--2003的规定执行。6.3外观检验

在正常光线下,用目测法直接检验。6.4尺寸测量

GB/T24456-—2009

硅芯管尺寸的测量按GB/T8806一2008的规定,长度用分度值为1mm的卷尺测量,内外径用分度值不低于0.02mm的量具测量,壁厚宜用分度值不低于0.01mm的测厚仪或其他量规测量,不圆度测量见附录B.

6.5物理化学性能检验

6.5.1外壁硬度

将长度100mm的硅芯管试样紧密套在外径适当的金属棒上,放置在D型邵氏硬度计正下方,按GB/T2411规定的方法,读取试验的瞬时硬度为测量结果,共进行五次,取其算术平均值为测量结果。6.5.2内壁摩擦系数

6.5.2.1内壁静态摩系数试验方法见附录C。6.5.2.2内壁动态摩擦系数试验方法见附录D6.5.3拉伸屈服强度及断裂伸长率试样形状应符合GB/T8804.3一2003中类型2的规定,用冲裁的方法从管材上截取三个试样。试验按GB/T8804.12003的步骤进行,试验速度为(100士5)mm/min。取三个有效试验的算术平均值作为测试结果,

注:若无明显屈服点时,以最大拉伸强度为试验结果。6.5.4最大牵引负荷

取三段长度为(200士5)mm的完整硅芯管试样,试样两端应垂直切平。用专用夹具将试样夹持在试验机上,拉伸速度为(450士10)mm/min,直至试样屈服时,读取试验的屈服负荷为试验结果。若试样在夹具边缘断裂,则试验无效,应重新更换试样。取三个有效试验的算术平均值为测试结果。6.5.5冷弯曲性能

冷弯曲性能见附录E。

6.5.6环刚度

取三段长度为(200士1)mm的完整硅芯管试样,压缩速度(5士1)mm/min,压缩量为内径的5%,按GB/T9647—2003的规定进行。

6.5.7复原率

取三段长度为(200士1)mm的完整硅芯管试样,试样两端应垂直切平。在试样直径两端做好标记,并量取标记处的外径为初始外径。按GB/T9647一2003的规定将试样放置在两平行压板之间,以(100士5)mm/min的试验速度沿标记外径方向加压至外径变形量为初始外径的50%时,立即卸荷,在标准状态下恢复10min,再次量取标记处的外径为终了外径,按式(1)计算复原率:×100%

式中:

A复原率,%;

DI——试验后终了外径;

D。—试验前初始外径。

取三个试样试验结果的算术平均值为测试结果。6.5.8耐落锤冲击性能

..........(l)

按GB/T14152一2001的规定,截取10个硅芯管试样,将试样放在温度(一20士2)℃的低温试验箱中保持2h。在落锤高度2m,锤头尺寸型号为D90,落锤总质量15.3kg的条件下进行冲击,每个试样GB/T24456-—2009

冲击一次,每次取出一个试样,在30s内完成。试样不破裂或裂纹宽度不大于0.8mm为合格,10个试样中,9个(含)以上试样合格为落锤冲击试验合格。6.5.9耐液压性能

取两段长度不小于250mm的完整硅芯管试样,按照GB/T6111一2003规定的A型密封方式对试样端头进行密封,将该试样夹持到试验机上缓慢注水,水温(20士2)℃,1min内达到规定的压力后保持15min,试样无明显鼓胀、无渗漏、不破裂为合格。6.5.10纵向收缩率

按GB/T6671一2001试验方法B进行,取三段长度(200士5)mm的硅芯管,标距100mm,烘箱温度(110±2)℃。

6.5.11耐环境应力开裂

按GB/T1842一2008规定,从硅芯管上沿轴线直接截取试样,刻痕长度方向与轴线一致,刻痕深度:壁厚小于等于3.5mm时为0.65mm,壁厚大于3.5mm时为0.80mm;其他规定见GB/T18422008,试剂为壬基酚聚氧乙烯醛(TX-10)10%(体积分数)水溶液,试验温度50℃。6.5.12耐碳氢化合物性能

在标准试验环境下,取三段长度为(300士1)mm硅芯管试样,用庚烷浸泡720h后取出,排干试验液体,在室温下放置30min,之后对硅芯管径向施加528N的压力并保持1min,卸荷后立即对试样进行观测,试样无损坏或产生的永久变形不超过5%为合格。6.5.13系统密封性试验bZxz.net

取两段长度适当的完整硅芯管试样,用硅芯管专用连接头按生产企业提供的工具和方法连接好,一端用管塞密封好,另一端连接专用卡具注水,在水温(20士2)℃,压力50kPa条件下,保持24h,试样的连接头、管塞均不渗漏为合格。6.5.14管接头连接力

取两段长度为(200士5)mm的完整硅芯管,用硅芯管专用连接头按生产企业提供的工具和方法连接好组成试样,用专用卡具将该试样夹持到拉伸试验机上,拉伸速度为(100士5)mm/min,直至管连接头被拉破裂或硅芯管被拉出时,读取试验的最大拉伸负荷为试验结果。如此共进行三组试验,取三次试验结果的算术平均值为测试结果。6.5.15熔体流动速率

按GB/T3682—2000规定进行,试验温度190℃,试验负荷2.16kg。7检验规则

7.1一般规则

产品的检验分为型式检验和出厂检验,产品通过型式检验合格后,才应批量生产。7.2型式检验

7.2.1检验项目

型式检验项目为本标准第5章的全部要求。7.2.2检验频次

型式检验为每年进行一次,如有下列情况之一时,也应进行型式检验:a)正式生产过程中,如原材料、工艺有较大改变,可能影响产品性能时;b)产品停产半年以上,恢复生产时;c)出厂检验结果与上次型式检验有较大差异时。7.2.3判定规则

型式检验时,如有任一项指标不符合本标准要求时,则需重新抽取双倍试样,对该项指标进行复验,复验结果仍然不合格时,则判该型式检验为不合格。6

7.3出厂检验

7.3.1一般要求

产品需经生产单位质量部门检验合格并附产品质量合格证明方可出厂。7.3.2组批

GB/T24456—2009

同一批号树脂、同一配方和同一工艺生产的同一规格的硅芯管可组为一批,一般不大于500km。7.3.3出厂检验项目

出厂检验项目为:5.1、5.2及5.3中规定的拉伸属服强度、断裂伸长率、耐落锤冲击性能、内壁静态摩擦系数。

7.3.4抽样方案

7.3.4.1出厂检验中的5.1、5.2要求的项目按照GB/T2828.1一2003的规定,AQL取4.0、正常检验一次抽样、一般检验水平Ⅱ、以盘为单位抽取样本,常用样本数量见表6。表6抽样方案表

批量N

91~150

151~280

281~500

样本盘n

接收数Ac

单位为盘

拒收数Rc

7.3.4.2在计数抽样合格的样品中,随机抽取足够的样品进行5.3中规定的拉伸屈服强度、断裂伸长率、耐落锤冲击性能、内壁静态摩擦系数试验。7.3.5判定规则

7.3.5.1对于5.1、5.2规定的项目按照表6进行判定。7.3.5.2对于5.3中规定的拉伸屈服强度、断裂伸长率、耐落锤冲击性能、内壁静态摩擦系数,如有任一项指标不符合本标准要求时,则需重新抽取双倍试样,对该项指标进行复验;如复验样品仍有不合格,则判该批为不合格批。

8标识、包装、运输、贮存

8.1产品标识

在硅芯管表面每间隔1m,印制3.3规定的标记,并在标记前加上生产企业名称或商标,在标记后加上本标准编号、计米长度和生产吕期。8.2包装

硅芯管两端密封后,固定在盘架上,并用适当的包装物加以保护,以保证在正常运输和存放过程中不进水或其他杂物,并具有短期抗紫外光辐射的能力;每个盘架上应附有盘架编号和包装标识,标识上应有“怕晒”、“远离热源”等字样或标志,标志应符合GB/T191的有关规定。8.3运输

硅芯管在运输时,不应受剧烈的撞击、摩擦和重压。卸货时,应用叉车或吊车,不应将硅芯管直接从运输工具上推下。

8.4贮存

8.4.1硅芯管存放场地应平整,堆放应整齐,存放场地应有明显的“禁止烟火”标志。贮存和使用过程中,应防止利器刮碰,应远离高温热源或明火,不应长期露天曝晒。8.4.2产品存期一般不大于18个月。7

GB/T24456—2009

8.5产品随行文件

8.5.1每盘硅芯管应附有制造标签和合格证标签,每批还应提供产品使用说明书。8.5.2制造标签主要内容包括:产品标记、长度、生产日期、批号、盘号、产品标准编号、生产企业名称、联系地址等。

3合格证标签主要内容包括:合格证、检验人员代号、检验日期等。8.5.3

8.5.4产品使用说明书中应给出硅芯管的极限使用条件、施工方法和注意事项。o

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24456—2009

高密度聚乙烯硅芯管

High-density polyethylene silicore plastic duct2009-10-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-03-01实施

规范性引用文件

结构与分类

产品分类

产品标记

般要求

规格尺寸

硅芯管的物理化学性能

硅芯管连接头

硅芯管管塞

系统适用性

试验方法

状态调节和试验标准环境

检验仪器和试验准备

外观检验

尺寸测量

物理化学性能检验

检验规则

一般规则

型式检验

出厂检验

标识、包装、运输、贮存.

8.1产品标识

8.4贮存

8.5产品随行文件

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(规范性附录)

附录E(规范性附录)

参考文献

硅芯管专用连接头要求

不圆度测试方法

平板法测定静态摩擦系数试验方法圆鼓法测定动态摩擦系数试验方法冷弯曲性能试验方法

GB/T24456—2009

本标准的附录A、附录B、附录C、附录D和附录E为规范性附录。本标准由中国轻工业联合会提出。GB/T24456—2009

本标准由全国塑料制品标准化技术委员会塑料管材、管件及阀门分技术委员会(SAC/TC48/SC 3)归口。

本标准起草单位:国家交通安全设施质量监督检验中心、湖北凯乐科技股份有限公司、福建亚通新材料科技股份有限公司、衡水宝力(集团)有限公司、信息产业部有线通信产品质量监督检验中心。本标准主要起草人:韩文元、张拥军、魏作友、刘颖、米志佗。1范围

高密度聚乙烯硅芯管

GB/T24456—2009

本标准规定了高密度聚乙烯硅芯管(以下简称“硅芯管”的结构与分类、材料、要求、试验方法、检验规则以及标识、包装、运输、贮存。本标准适用于地下直埋、管道、道槽等环境下铺设的光缆、电缆保护用硅芯管及配套管件。本标准不适用于室外直接暴露于太阳光下以及气吹压力大于1.2MPa的光缆、电缆保护用硅芯管及配套管件。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志(GB/T191-—2008,ISO780:1997,MOD)GB/T1842一2008塑料聚乙烯环境应力开裂试验方法GB/T2411塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2918一1998塑料试样状态调节和试验的标准环境GB/T3682—2000

热塑性塑料熔体质量流动速率和熔体体积流动速率的测定GB/T6111—2003

流体输送用热塑性塑料管材耐内压试验方法GB/T6671—2001

热塑性塑料管材纵向回缩率的测定GB/T6995.2电线电缆识别标志方法第2部分标准颜色GB/T8804.1一2003热塑性塑料管材拉伸性能测定第1部分:试验方法总则GB/T8804.3一2003热塑性塑料管材拉伸性能测定第3部分:聚烯烃管材GB/T8806—2008

塑料管道系统塑料部件尺寸的测定GB/T9647-2003

热塑性塑料管材环刚度的测定

GB/T11116高密度聚乙烯树脂

GB/T14152一2001热塑性塑料管材耐外冲击性能试验方法:时针旋转法3结构与分类

3.1结构

硅芯管由高密度聚乙烯(PE-HD)外层和永久性固体硅质内润滑层(简称硅芯层)组成,一般带有色条,断面结构示意图如图1所示。1

GB/T24456—2009

3.2产品分类

3.2.1按结构划分为:

内径d

外径D

图1硅芯管断面结构示意图

-内壁和外壁均是平滑的实壁硅芯管,用拉丁字母S表示;外壁光滑、内壁纵向带肋的带肋硅芯管,用拉丁字母R1表示;-外壁带肋,内壁光滑的带肋硅芯管,用拉丁字母R2表示;-外壁、内壁均带肋的带肋硅芯管,用拉丁字母R3表示,3.2.2按产品颜色划分:

外层为一种颜色不带色条的单色硅芯管;-外层镶嵌其他颜色色条的彩条硅芯管。3.3产品标记

硅芯层

硅芯管的产品标由名称、标准编号、顺序号、材料、规格、管壁结构、外层颜色代号组成,其中:材料用PE-HD表示,规格见表2,如40/33,管璧结构见3.2.1条,S-实壁管,通常可省略,R1,R2,R3一带肋管,外层颜色代号见表1。

标记示例:符合GB/T24456的40/33内外壁光滑的黑色硅芯管,其标记为:硅芯管GB/T24456PE-HD40/33BK

4材料

生产硅芯管的主料应使用符合GB/T11116·规定的高密度聚乙烯挤出级树脂,其熔体流动速率MFR(190/2.16)为0.1g/10min~1.0g/10min。在保证符合本标准第5章要求的条件下,可使用不超过10%的本企业清洁的回用料。5要求

5.1一般要求

5.1.1外观

硅芯管颜色应均匀一致;内外表面应规整、均匀、光滑,无陷、坑凹、孔洞、撕裂痕迹及杂质麻点等缺陷;截面应光亮,无气泡、裂痕、砂眼、杂质等缺陷;硅芯管内外层应紧密熔结、无脱开现象。5.1.2外层颜色及色条

5.1.2.1硅芯管外层及色条颜色应符合GB/T6995.2的要求。2

GB/T24456--2009

5.1.2.2外层颜色和色条颜色应从表1中选用,并用一至两个大写拉丁字母代号表示,如BK表示黑色,BL表示蓝色,BR表示棕色。表1

识别用硅芯管色条

一般沿硅芯管外壁均布4组,每组一至两条,同组色条宽度2mm士彩条硅芯管的色条

0.5mm、间距2.0mm士0.5mm、厚度0.1mm~0.3mm。5.2规格尺寸

硅芯管规格及尺寸允差应符合表2规定。表2硅芯管规格及尺寸允差

规格(DN)

平均外径dem/mm

标称值

注:带肋管的规格尺寸及允差由供需双方商定。壁厚及允差/mm

标准值

不圆度/%

绕盘前

绕盘后

5.2.2硅芯管应顺序缠绕在盘架上,盘架的结构应满足硅芯管最小弯曲半径的要求,每盘硅芯管出厂长度应符合表3的规定,也可由供需双方商定,但盘中不应有接头。表3长度及偏差

规格(DN)

3硅芯管的物理化学性能

标称长度/m

硅芯管的物理化学性能应符合表4的规定。长度偏差/%

GB/T24456-2009

外壁硬度/HD

内壁摩擦系数

拉伸届服强度/MPa

断裂伸长率/%

最大牵引负荷/N

冷弯曲性能

环刚度/(kN/m*)

复原率/%

耐落锤冲击性能

谢液压性能

纵向收缩率/%

耐环境应力开裂

耐碳氢化合物性能

硅芯管连接头

硅芯管物理化学性能指标

静态:≤0.25(平板法,对PE-HD标准试棒)动态:≤0.15(圆鼓法)

≥350

≥5000

≥6000

≥10 000

≥11000

≥12000

按以下弯曲半径对相应规格的硅芯管进行冷弯曲试验,应无开裂和明显应力发白现象

垂直方向加压至外径变形量为原外径的50%时,立即卸荷,试样不破裂、不分层,10min内外径能自然恢复到原来的85%以上在温度一20℃,高度2m条件下,用15.3kg重锤冲击10个试样,应9个(含)以上通过

在温度20℃,水压2.0MPa条件下,保持15min,试样无可见裂纹、无破裂≤3.0

48h,失效数≤20%

用庚烷浸泡720h后对硅芯管施加528N的外力,试样不损坏,产生的永久变形不超过5%

硅芯管连接头应符合附录A的规定。5.5硅芯管管塞

硅芯管管塞的密封性能应满足系统适用性的要求。5.6系统适用性

管材与连接头连接后应进行系统适用性试验,应符合表5的要求。表5系统适用性

系统密封性

管接头连接力/N

试验方法

状态调节和试验标准环境

≥4 300

温度20℃,压力50kPa条件下,保持24h,无渗漏34/28

≥4 300

≥6 700

≥8000

除特殊规定外,试样应按GB/T2918—1998的规定在23℃士2℃下进行状态调节24h,并且在此环境下进行试验。

6.2检验仪器和试验准备

6.2.1检验所用的万能材料试验机负荷准确度等级不低于1级;长度计量器具精度等级:钢卷尺不低于2级,其他不低于1级。

做拉伸试验所用试样的取样、制备和试验机的调整、操作等要求除特殊规定外,还应按GB/T8804.1—2003、GB/T8804.3--2003的规定执行。6.3外观检验

在正常光线下,用目测法直接检验。6.4尺寸测量

GB/T24456-—2009

硅芯管尺寸的测量按GB/T8806一2008的规定,长度用分度值为1mm的卷尺测量,内外径用分度值不低于0.02mm的量具测量,壁厚宜用分度值不低于0.01mm的测厚仪或其他量规测量,不圆度测量见附录B.

6.5物理化学性能检验

6.5.1外壁硬度

将长度100mm的硅芯管试样紧密套在外径适当的金属棒上,放置在D型邵氏硬度计正下方,按GB/T2411规定的方法,读取试验的瞬时硬度为测量结果,共进行五次,取其算术平均值为测量结果。6.5.2内壁摩擦系数

6.5.2.1内壁静态摩系数试验方法见附录C。6.5.2.2内壁动态摩擦系数试验方法见附录D6.5.3拉伸屈服强度及断裂伸长率试样形状应符合GB/T8804.3一2003中类型2的规定,用冲裁的方法从管材上截取三个试样。试验按GB/T8804.12003的步骤进行,试验速度为(100士5)mm/min。取三个有效试验的算术平均值作为测试结果,

注:若无明显屈服点时,以最大拉伸强度为试验结果。6.5.4最大牵引负荷

取三段长度为(200士5)mm的完整硅芯管试样,试样两端应垂直切平。用专用夹具将试样夹持在试验机上,拉伸速度为(450士10)mm/min,直至试样屈服时,读取试验的屈服负荷为试验结果。若试样在夹具边缘断裂,则试验无效,应重新更换试样。取三个有效试验的算术平均值为测试结果。6.5.5冷弯曲性能

冷弯曲性能见附录E。

6.5.6环刚度

取三段长度为(200士1)mm的完整硅芯管试样,压缩速度(5士1)mm/min,压缩量为内径的5%,按GB/T9647—2003的规定进行。

6.5.7复原率

取三段长度为(200士1)mm的完整硅芯管试样,试样两端应垂直切平。在试样直径两端做好标记,并量取标记处的外径为初始外径。按GB/T9647一2003的规定将试样放置在两平行压板之间,以(100士5)mm/min的试验速度沿标记外径方向加压至外径变形量为初始外径的50%时,立即卸荷,在标准状态下恢复10min,再次量取标记处的外径为终了外径,按式(1)计算复原率:×100%

式中:

A复原率,%;

DI——试验后终了外径;

D。—试验前初始外径。

取三个试样试验结果的算术平均值为测试结果。6.5.8耐落锤冲击性能

..........(l)

按GB/T14152一2001的规定,截取10个硅芯管试样,将试样放在温度(一20士2)℃的低温试验箱中保持2h。在落锤高度2m,锤头尺寸型号为D90,落锤总质量15.3kg的条件下进行冲击,每个试样GB/T24456-—2009

冲击一次,每次取出一个试样,在30s内完成。试样不破裂或裂纹宽度不大于0.8mm为合格,10个试样中,9个(含)以上试样合格为落锤冲击试验合格。6.5.9耐液压性能

取两段长度不小于250mm的完整硅芯管试样,按照GB/T6111一2003规定的A型密封方式对试样端头进行密封,将该试样夹持到试验机上缓慢注水,水温(20士2)℃,1min内达到规定的压力后保持15min,试样无明显鼓胀、无渗漏、不破裂为合格。6.5.10纵向收缩率

按GB/T6671一2001试验方法B进行,取三段长度(200士5)mm的硅芯管,标距100mm,烘箱温度(110±2)℃。

6.5.11耐环境应力开裂

按GB/T1842一2008规定,从硅芯管上沿轴线直接截取试样,刻痕长度方向与轴线一致,刻痕深度:壁厚小于等于3.5mm时为0.65mm,壁厚大于3.5mm时为0.80mm;其他规定见GB/T18422008,试剂为壬基酚聚氧乙烯醛(TX-10)10%(体积分数)水溶液,试验温度50℃。6.5.12耐碳氢化合物性能

在标准试验环境下,取三段长度为(300士1)mm硅芯管试样,用庚烷浸泡720h后取出,排干试验液体,在室温下放置30min,之后对硅芯管径向施加528N的压力并保持1min,卸荷后立即对试样进行观测,试样无损坏或产生的永久变形不超过5%为合格。6.5.13系统密封性试验bZxz.net

取两段长度适当的完整硅芯管试样,用硅芯管专用连接头按生产企业提供的工具和方法连接好,一端用管塞密封好,另一端连接专用卡具注水,在水温(20士2)℃,压力50kPa条件下,保持24h,试样的连接头、管塞均不渗漏为合格。6.5.14管接头连接力

取两段长度为(200士5)mm的完整硅芯管,用硅芯管专用连接头按生产企业提供的工具和方法连接好组成试样,用专用卡具将该试样夹持到拉伸试验机上,拉伸速度为(100士5)mm/min,直至管连接头被拉破裂或硅芯管被拉出时,读取试验的最大拉伸负荷为试验结果。如此共进行三组试验,取三次试验结果的算术平均值为测试结果。6.5.15熔体流动速率

按GB/T3682—2000规定进行,试验温度190℃,试验负荷2.16kg。7检验规则

7.1一般规则

产品的检验分为型式检验和出厂检验,产品通过型式检验合格后,才应批量生产。7.2型式检验

7.2.1检验项目

型式检验项目为本标准第5章的全部要求。7.2.2检验频次

型式检验为每年进行一次,如有下列情况之一时,也应进行型式检验:a)正式生产过程中,如原材料、工艺有较大改变,可能影响产品性能时;b)产品停产半年以上,恢复生产时;c)出厂检验结果与上次型式检验有较大差异时。7.2.3判定规则

型式检验时,如有任一项指标不符合本标准要求时,则需重新抽取双倍试样,对该项指标进行复验,复验结果仍然不合格时,则判该型式检验为不合格。6

7.3出厂检验

7.3.1一般要求

产品需经生产单位质量部门检验合格并附产品质量合格证明方可出厂。7.3.2组批

GB/T24456—2009

同一批号树脂、同一配方和同一工艺生产的同一规格的硅芯管可组为一批,一般不大于500km。7.3.3出厂检验项目

出厂检验项目为:5.1、5.2及5.3中规定的拉伸属服强度、断裂伸长率、耐落锤冲击性能、内壁静态摩擦系数。

7.3.4抽样方案

7.3.4.1出厂检验中的5.1、5.2要求的项目按照GB/T2828.1一2003的规定,AQL取4.0、正常检验一次抽样、一般检验水平Ⅱ、以盘为单位抽取样本,常用样本数量见表6。表6抽样方案表

批量N

91~150

151~280

281~500

样本盘n

接收数Ac

单位为盘

拒收数Rc

7.3.4.2在计数抽样合格的样品中,随机抽取足够的样品进行5.3中规定的拉伸屈服强度、断裂伸长率、耐落锤冲击性能、内壁静态摩擦系数试验。7.3.5判定规则

7.3.5.1对于5.1、5.2规定的项目按照表6进行判定。7.3.5.2对于5.3中规定的拉伸屈服强度、断裂伸长率、耐落锤冲击性能、内壁静态摩擦系数,如有任一项指标不符合本标准要求时,则需重新抽取双倍试样,对该项指标进行复验;如复验样品仍有不合格,则判该批为不合格批。

8标识、包装、运输、贮存

8.1产品标识

在硅芯管表面每间隔1m,印制3.3规定的标记,并在标记前加上生产企业名称或商标,在标记后加上本标准编号、计米长度和生产吕期。8.2包装

硅芯管两端密封后,固定在盘架上,并用适当的包装物加以保护,以保证在正常运输和存放过程中不进水或其他杂物,并具有短期抗紫外光辐射的能力;每个盘架上应附有盘架编号和包装标识,标识上应有“怕晒”、“远离热源”等字样或标志,标志应符合GB/T191的有关规定。8.3运输

硅芯管在运输时,不应受剧烈的撞击、摩擦和重压。卸货时,应用叉车或吊车,不应将硅芯管直接从运输工具上推下。

8.4贮存

8.4.1硅芯管存放场地应平整,堆放应整齐,存放场地应有明显的“禁止烟火”标志。贮存和使用过程中,应防止利器刮碰,应远离高温热源或明火,不应长期露天曝晒。8.4.2产品存期一般不大于18个月。7

GB/T24456—2009

8.5产品随行文件

8.5.1每盘硅芯管应附有制造标签和合格证标签,每批还应提供产品使用说明书。8.5.2制造标签主要内容包括:产品标记、长度、生产日期、批号、盘号、产品标准编号、生产企业名称、联系地址等。

3合格证标签主要内容包括:合格证、检验人员代号、检验日期等。8.5.3

8.5.4产品使用说明书中应给出硅芯管的极限使用条件、施工方法和注意事项。o

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。