GB/T 15822-1995

基本信息

标准号: GB/T 15822-1995

中文名称:磁粉探伤方法

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1995-01-02

实施日期:1996-08-01

作废日期:2006-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:405746

标准分类号

标准ICS号:电气工程>>绝缘流体>>29.040.10绝缘油

中标分类号:机械>>机械综合>>J04基础标准与通用方法

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:14, 字数:23千字

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:上海材料研究所

发布部门:国家技术监督局

主管部门:国家标准化管理委员会

标准简介

本标准规定了铁磁材料及其制品磁粉探伤的一般方法和交叉磁轭探伤方法、缺陷磁痕的分类等内容。本标准适用于检验铁磁材料及其制品表面或近表面的裂纹和其他缺陷。 GB/T 15822-1995 磁粉探伤方法 GB/T15822-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

磁粉探伤方法

Methods for magnetic particle testing1主题内容与适用范围

GB/T15822—1995

本标准规定了铁磁材料及其制品磁粉探伤的一般方法和交叉磁轭探伤方法(以下称探伤)、缺陷磁痕的分类等内容。

本标准适用于检验铁磁材料及其制品(以下称试件)表面或近表面的裂纹和其他缺陷。2引用标准

GB/T12604.5无损检测术语磁粉检测GB/T3721磁粉探伤机

GB/T5097黑光源的间接评定方法JB/T6870旋转磁场探伤仪技术条件3术语

3.1有效探伤范围

在实际探伤条件下,被检试件上能达到必要磁化状态和所需探伤灵敏度的范围。3.2交叉磁轭

交叉磁轭是由两个轭状电磁铁以一定的夹角进行空间或平面交叉,并用两个不同相位的交流电激励而产生旋转磁场的探伤装置。3.3本标准使用的其他术语按GB/T12604.5的规定。4探伤人员资格

4.1从事探伤的人员,应具有必要的专业知识并取得国家主管部门颁发的与其工作相适应的资格证书。

4.2色盲及矫正后视力低于1.0的不得从事探伤操作。5探伤装置

5.1探伤装置应能对试件完成磁化、施加磁粉、提供观察条件及退磁等四道工序。如无必要,可不带退磁装置。

5.2探伤装置应适合试件的形状、尺寸、材质、表面状态并满足对缺陷的检测要求。能有效和安全地进行探伤。

5.3磁化装置有电流法和永久磁铁法两种。电流法中又可分成交流、直流、脉动电流、冲击电流、旋转磁场等。

5.4用电流磁化的装置,应能向试件提供检测缺陷所需的磁势,符合GB/T3721所规定的技术要求。国家技术监督局1995-12-13批准1996-08-01实施

GB/T15822—1995

5.5磁轭型或磁极型装置应标明在规定的磁极距离下的提升力数据,作为衡量该装置能向试件输入必要磁势的依据。电磁铁磁轭还必须标明电流的种类和频率。交叉磁轭应符合JB/T6870技术要求。5.6湿法中的磁悬液施加装置,应在磁悬液槽内设置搅拌机构,使均匀弥散着磁粉的磁悬液能稳定地施加到试件上去而不影响已生成的磁痕。5.7干法中的磁粉施加装置,必须使干燥的磁粉始终呈均匀分散状态,能稳定地把磁粉施加到试件上去而不影响已生成的磁痕。

5.8使用荧光磁粉或荧光磁粉磁悬液探伤时,要采用黑光灯照射装置,该装置辐射波长为320~400nm。在距离黑光灯380mm的试件表面。紫外线辐照度原则上应大于800μW/cm,或按GB/T5097间接进行测定。

5.9退磁装置应能根据试件的用途将剩磁减小到指定的限度,剩磁感应强度应低于0.3mT。5.10探伤装置须定期校验。一般规定每年校验一次,包括对电流表、计时装置、黑光灯照射装置的性能确认。

6磁粉及磁愚液

6.1磁粉按施加时的不同分散媒介,可以分为干法和湿法两种,按磁粉显示方式的不同,可分为荧光磁粉和非荧光磁粉两种。

6.2根据试件的材质、表面状态的不同,磁粉应具有适当的磁性、粒度、分散性及色彩。磁悬液还要具有悬浮性。

6.3磁粉的粒度可以用显微镜测定其定向直径,以累计筛选数的20%及80%粒子直径的范围来表示。测定方法见附录A(参考件)。

6.4湿法中用水作载液时应加入适量分散剂、消泡剂、防锈剂和表面活性剂。用油作载液时,采用闪点不低于94C的无味煤油或变压器油,运动粘度需在5mm2/s(5cSt)以下。6.5磁悬液中的磁粉浓度应根据磁粉种类、粒度以及施加磁粉的方法、时间来确定,磁悬液中每单位容积(1L)所含磁粉的质量为磁悬液的浓度单位(g/L)。一般非荧光磁粉采用2~10g/L,荧光磁粉采用0.2~2.g/L。磁液的磁粉浓度测定方法见附录B(参考件)。7标准试片及对比试片

7.1A型标准试片

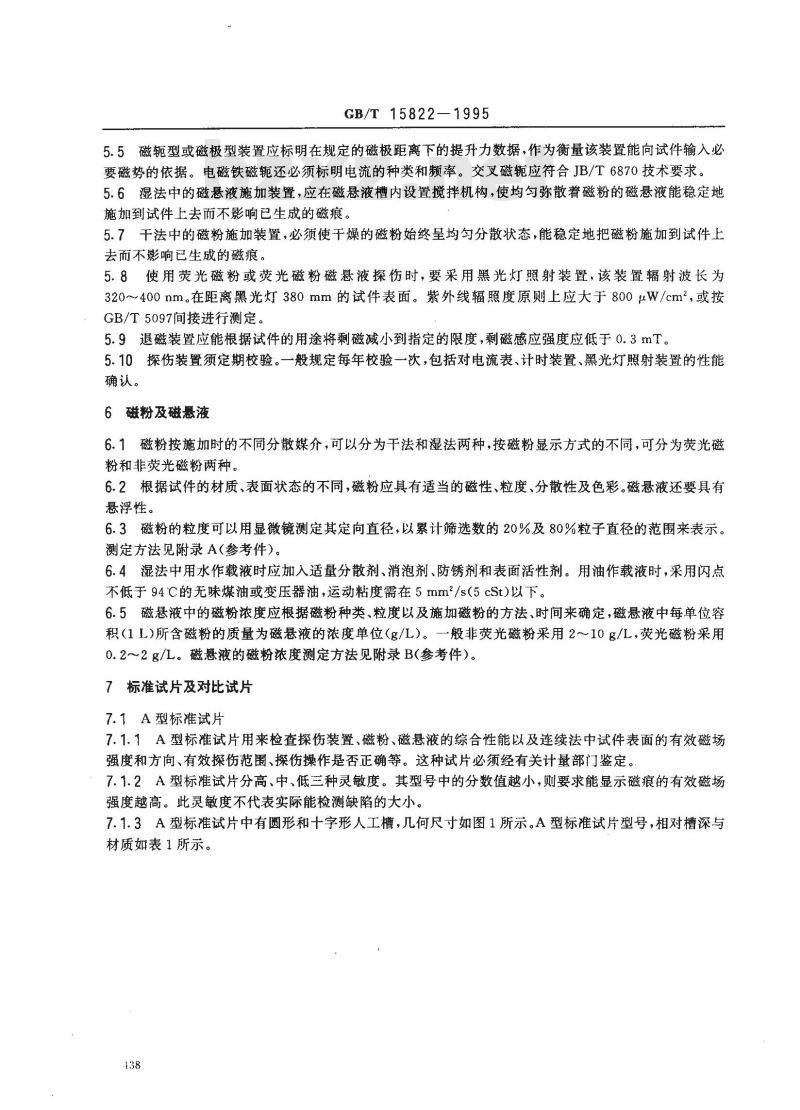

7.1.1A型标准试片用来检查探伤装置、磁粉、磁悬液的综合性能以及连续法中试件表面的有效磁场强度和方向、有效探伤范围、探伤操作是否正确等。这种试片必须经有关计量部门鉴定。7.1.2A型标准试片分高、中、低三种灵敏度。其型号中的分数值越小,则要求能显示磁痕的有效磁场强度越高。此灵敏度不代表实际能检测缺陷的大小。7.1.3A型标准试片中有圆形和十字形人工槽,几何尺寸如图1所示。A型标准试片型号,相对槽深与材质如表1所示。

A-15/100

A-30/100

GB/T 15822-1995

厚度0,1

图 1A型标准试片(mm)

表1A型标准试片

相对槽深”

100±8

灵敏度

A-60/100

*试片相对槽深其分子为人工槽深度,分母为试片厚度。低

超高纯低碳纯铁

(C<0.03%,H<80A/m经退火处理)7.1.4应根据对探伤灵敏度的要求,选用相应的A型标准试片。当需要更强的有效磁场时,可用标准试片型号的倍数来表示,例如A-30/100×2表示进行探伤的磁化电流应为A-30/100型试片上获得磁痕的磁化电流的2倍。

7.1.5使用A型标准试片时,应将没有人工槽的一面置于外侧,并用粘胶纸将试片紧贴在探伤面上。注意粘胶纸不可贴没人工槽相对应的部位。7.1.6对A型标准试片施加磁粉时,应采用连续法。7.1.7A型标准试片的形状、尺寸发生变化后,不得继续使用。7.2C型标准试片

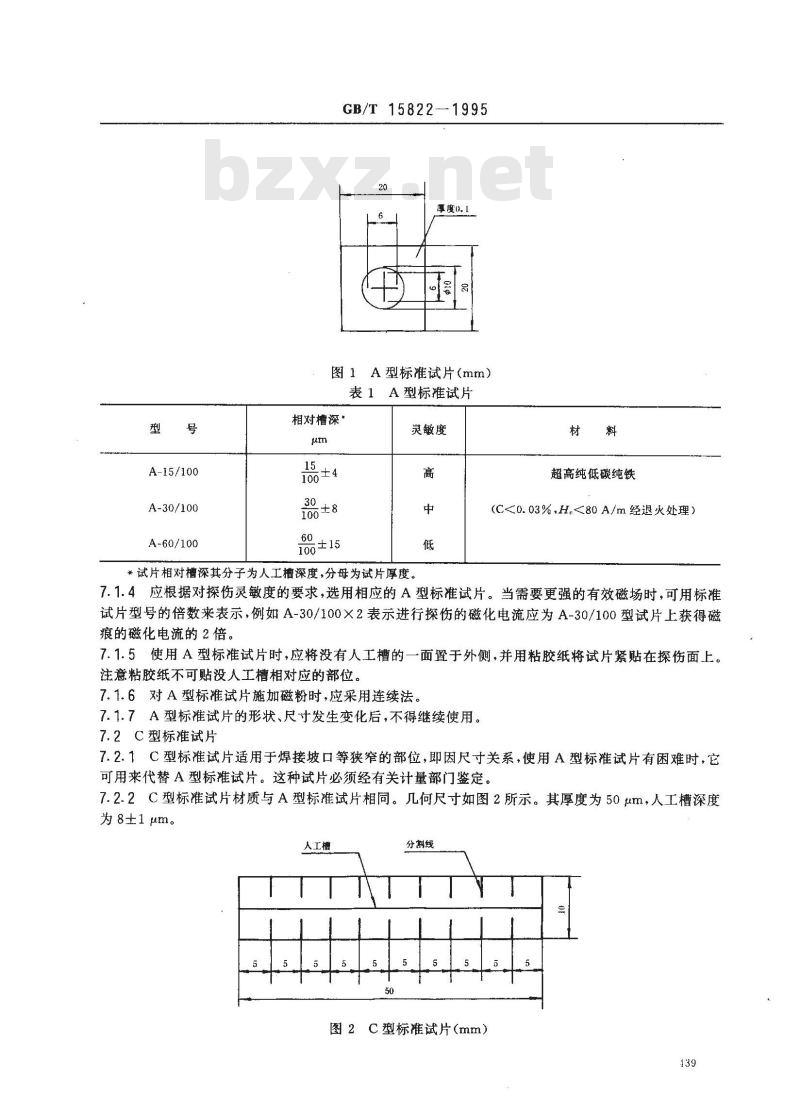

7.2.1C型标准试片适用于焊接坡口等狭窄的部位,即因尺寸关系,使用A型标准试片有困难时,它可用来代替A型标准试片。这种试片必须经有关计量部门鉴定。7.2.2C型标准试片材质与A型标准试片相同。几何尺寸如图2所示。其厚度为50um,人工槽深度为8±1 μm。

人工槽

分割线

图 2C型标准试片(mm)

GB/T 15822--1995

7.2.3C型标准试片使用时沿分割线切成5mm×10mm的小片。用适当的双面粘胶纸或粘结剂将有人工槽的一面紧贴在探伤面上。7.2.4对C型标准试片施加磁粉时,应采用连续法。7.2.5C型标准试片的形状、尺寸、磁特性发生变化时,不得继续使用。7.3B型对比试片

7.3.1B型对比试片用来检查探伤装置、磁粉和磁悬液的综合性能。7.3.2B型对比试片采用电磁软铁,或与试件相同材质的材料制成。其几何尺寸如图3所示。7.3.3使用B型对比试片采用穿棒法连续磁化。h>10

D =50,100,200

图3B型对比试片(mm)

8探伤工序

8.1原则上应在结束切加工及处理工序后一定时间进行探伤。若表面处理工艺会给缺陷检测带来困难时,则可在表面处理前进行探伤。8.2对于滚动轴承等装配件,如在探伤后无法完全去除磁粉而影响产品质量时,则应在零件装配前进行探伤。

9探伤方法

9.1探伤方法的分类此内容来自标准下载网

根据不同的分类条件,探伤方法的分类如表2所示。表2探伤方法分类

分类条件

施加磁粉的磁化时期

磁粉种类

磁粉的分散剂

磁化电流的种类

磁化方法

磁化方向

连续法、剩磁法

荧光磁粉、非荧光磁粉

干法、湿法

交流、直流、脉动电流、冲击电流分类名称

轴向通电法、触头法、线图法、磁轭法、穿棒法、交叉磁轭法、感应电流法周向磁化、纵向磁化、旋转磁场、复合磁化9.2探伤操作

GB/T15822—1995

探伤操作包括前处理、磁化、施加磁粉、磁痕的观察、记录、退磁等各项操作。应按探伤要求适当地组织这些操作项目。

9.2.1前处理

9.2.1.1试件处理的范围必须大于探伤范围。焊缝处原则上应由探伤范围向母材方向扩大20mm。9.2.1.2部件原则上应分解为单一零件。如经磁化的零件,必要时应退磁后再探伤。9.2.1.3如试件上的油脂或其他附着物、涂料、镀层等影响探伤灵敏度或使磁悬液受到污染时,必须把它们清除掉,并清洗干净。

9.2.1.4使用干磁粉或使用与清洗液性质不同的磁悬液时,必须使试件表面干燥。9.2.1.5为了防止试件烧损,提高通电效果,必须使试件与电极接触良好,必要时应在电极上放置导电衬垫。

9.2.1.6对油孔或其他难以去除内部磁粉的部位,可在探伤前用适当的物质把它们堵住。9.2.2磁化

9.2.2.1磁化时,要根据探伤装置的特性、试件的磁特性、形状、尺寸、表面状态、缺陷性质等,确定施加磁粉的磁化时期以及需要的磁场方向和磁场强度,然后选定磁化方法、磁化电流的种类、电流值及有效探伤范围。在需要检查磁场强度和方向时,可采用7.1条所述的A型标准试片进行检验,也可用其他测磁仪表测量。

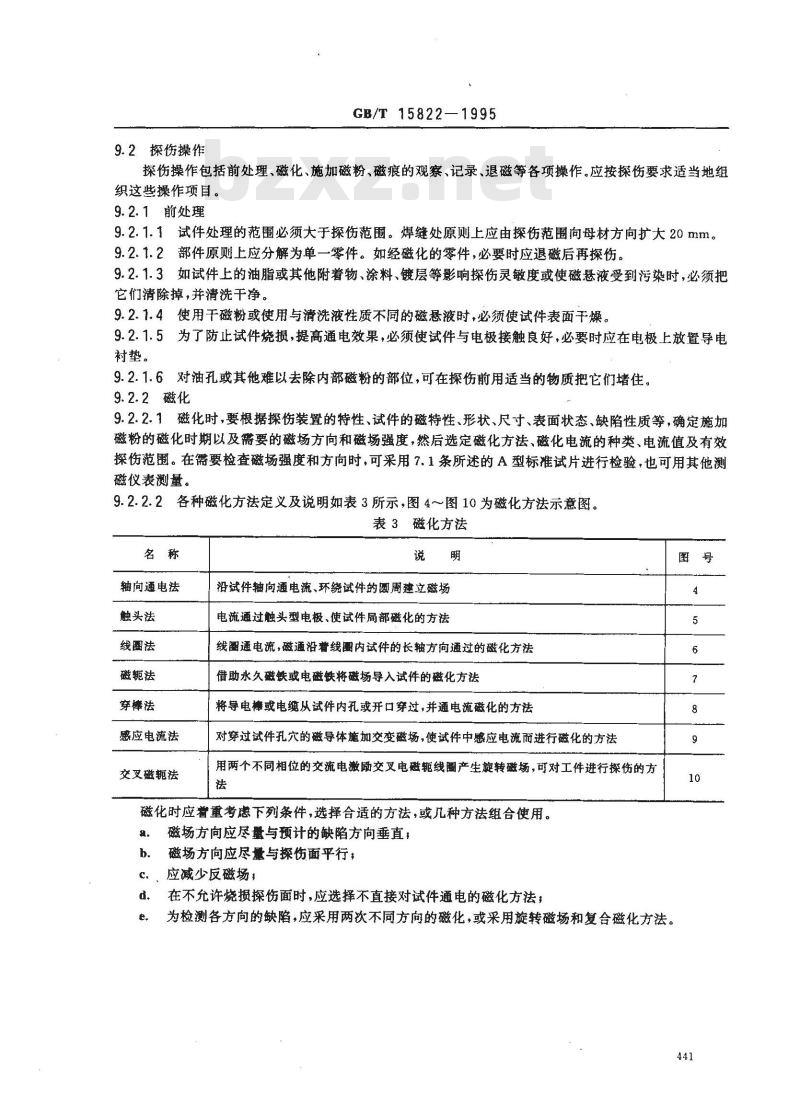

9.2.2.2各种磁化方法定义及说明如表3所示,图4~图10为磁化方法示意图。表3磁化方法

轴向通电法

触头法

线圈法

磁轭法

感应电流法

交叉磁轭法

沿试件轴向通电流、环绕试件的圆周建立磁场电流通过触头型电极、使试件局部磁化的方法线图通电流,磁通沿着线围内试件的长轴方向通过的磁化方法借助永久磁铁或电磁铁将磁场导入试件的磁化方法将导电棒或电缆从试件内孔或开口穿过,并通电流磁化的方法对穿过试件孔穴的磁导体施加交变磁场,使试件中感应电流而进行磁化的方法用两个不同相位的交流电激励交叉电磁轭线圈产生旋转磁场,可对工件进行探伤的方法

磁化时应着重考虑下列条件,选择合适的方法,或几种方法组合使用。磁场方向应尽量与预计的缺陷方向垂直;b.

磁场方向应尽量与探伤面平行;应减少反磁场;

在不允许烧损探伤面时,应选择不直接对试件通电的磁化方法,为检测各方向的缺陷,应采用两次不同方向的磁化,或采用旋转磁场和复合磁化方法。图号

图4轴向通电法

1--试件,2—磁力线;3——缺陷;4、5—电流;6、7—电极

图6线圈法

1---试件;2—-磁力线;3-缺陷;4.5-电流;6--线圈

图8穿棒法

1-试件;2一磁力线3一缺陷,

4、5-电流,6-芯棒

GB/T 15822—1995

图5触头法

1试件;2~磁力线;3——缺陷,4.5-电流;6-触棒

图7磁轭法

1—试件;2—磁力线;3-缺陷;4、5--电流;6-焊缝;7--铁芯

图9感应电流法

1一试件;2一磁力线;3一缺陷;4、5—电流;6—铁芯

GB/T 15822—1995

图19交叉磁轭法

1—试件;2—旋转磁场;3—缺陷;4、5—-两相电流;6—焊缝;交又磁轭

9.2.2.3磁化电流及其适用范围如表4所示,磁化时根据该表选择合适的电流种类。表4各种磁化电流适用范围

磁化电流

直流、脉动电流

脉动电流

冲击电流

适用范围

原则上仅限探测表面缺陷。除非采用断电相位控制,原则上只能使用于连续法能探测表面及近表面的缺陷,并能使用连续法和剩磁法脉动电流中包含的交流成分越大,探测内部缺陷的能力越差只能使用于剩磁法,仅限于探测表面缺陷9.2.2.4磁化电流应采用7.1和7.2所述的标准试片来确定。实际探伤时,磁场强度的选择,原则上根据附录C(参考件)确定。

9.2.2.5通电时间有关注意事项

使用连续法磁化时,确定的通电时间必须保证磁粉能在通电状态下施加完毕。a.

使用剩磁法磁化时,磁化时间原则上定为0.25~1s;采用冲击电流时,应在9ms以上,反复通b.

电三次以上。但如能提供足够的磁势时,可不受此规定限制。9.2.2.6用线圈法作纵向磁化时,当L/D1<2时,必须把工作串接起来磁化,由于退磁因子的影响,随L/D的减少,需适当增加安匝数。若试样超出线圈,应进行分段磁化。若填充系数较低,也需适当增加安匝数。

注:1)L为试件长度,D为试件直径或截面最长对角线长度。9.2.2.7采用磁铁或电磁铁装置,在极间距离为75~150mm时,用直流磁化,提升力应大于177N;用交流磁化,提升力应大于44N。用磁轭检验的有效探伤范围在磁极两侧各为磁极间距的1/4,磁轭每次移动的覆盖区应不少于25mm。9.2.2.8采用触头法时,触头间距一般为75~250mm。9.2.2.9采用交叉磁轭装置时,激励磁势一般不低于1300AT×2,四个磁极端面与探伤面之间的间隙一般不应超过1.5mm,跨越宽度不大于100mm,用于连续行走探伤速度要力求均匀,一般不大于5mm/s。

9.2.3施加磁粉

9.2.3.1施加磁粉时,应将适量的、分布均匀的磁粉施加在有效探伤范围的探伤面上,使之吸附在缺陷部位,此时必须使探伤面不再被磁粉沾污,以形成对比良好的缺陷磁痕。为此,应根据试件的磁特性、形443

GB/T 15822--1995

状、尺寸、表面状态、磁化方法及探伤环境,选择合适的磁粉和分散剂种类、磁悬液浓度以及磁粉施加方法。

9.2.3.2在连续法探伤时,应在磁化过程中完成施加磁粉。此时必须注意磁化结束后形成的磁痕不要被流动着的分散剂所破坏。

9.2.3.3用剩磁法探伤时,磁粉应在磁化结束后施加。必须注意,施加磁粉前其他强磁体不得接触试件。

9.2.3.4采用干法时,必须确认磁粉和探伤面已完全干燥后,再把适量的磁粉轻轻地喷洒到试件上。为了便于形成缺陷磁痕,可以轻微地振动探伤面或利用柔和的气流去除多余的磁粉,但必须注意不得破坏已形成的缺陷磁痕。

9.2.3.5采用湿法时,应确认整个探伤面能被磁悬液良好的湿润后再把磁悬液浇在探伤面上,或将试件浸溃在磁悬液中,磁化后轻轻取出。无论哪一种方法,都要注意不使探伤面上磁悬液流速过快。9.2.3.6采用交叉磁轭探伤时,在磁化的同时喷洒磁悬液,磁悬液一般应均匀地喷洒在交叉磁轭行进方向的前方。

9.2.4磁痕的观察

9.2.4.1磁痕的观察必须在磁痕形成后立即进行。9.2.4.2采用非荧光磁粉时,必须在能清楚识别磁痕的自然光或灯光下进行观察(观察面亮度应大于5001x)。

9.2.4.3采用荧光磁粉时,必须使用5.8条规定的黑光灯装置,在能清楚识别荧光磁痕的亮度下进行观察(观察面亮度小于20lx)。9.2.4.4必须正确区分可能出现的几种伪磁痕,必要时应重复检验。伪磁痕形成原因如下:a。磁写采用剩磁法时,由于磁化后的试件相互接触或接触了其他强磁体形成漏磁场,由此而形成不规则形状的磁痕;

断面突变显示因试件形状的差别,在试件磁回路截面积突变部位产生漏磁场,形成较模糊的b.

磁痕;

通有强电流的电线接触探伤面时,引起局部磁化,该部位出现较粗而模糊的磁痕;电流显示

d。电极显示采用触头法时,因电极附近电流密度高引起漏磁场形成磁痕,这种磁痕大多数呈辐射状;

磁极显示采用磁轭法时,由磁极接触部位及其附近局部产生的漏磁场所形成的磁痕;e.

f.表面粗糙显示由细小的凹凸部份产生的漏磁场形成的磁痕或磁粉存留在凹处而产生的磁痕;

材质边界显示因磁导率不同的材质或金属组织的边界产生的漏磁场所形成的磁痕。g

9.2.4.5磁痕可用照相、素描、复印等方法进行记录。需要时,也可用透明清漆将其固定在探伤面上。9.2.4.6对缺陷深度的测定,必须借助磁粉探伤以外的方法。9.2.5退磁

9.2.5.1在下列情况下试件应进行退磁:当连续进行探伤、磁化时,如认定上一次磁化将会给下一次磁化带来不良影响,a.

b。如认为试件的剩磁会对以后的机械加工产生不良影响;如认为试件的剩磁会对测试装置等产生不良影响;c

d.如认为用于摩擦部位或接近摩部位的试件,因磁粉吸附在摩擦部位会增大摩擦损耗;e.其他必要的场合。

9.2.5.2退磁场强度必须大于磁化时的电流值或从试件的饱和磁场强度开始,使施加的磁场方向交替变换,并逐步减少到零。退磁后如需对试件进行剩磁检查,应符合5.9条的规定。9.3实施探伤时的注意事项

GB/T 15822—1995

9.3.1当整个探伤面不能用一次连续的探伤操作完成时,应规定每一次探伤的有效范围,根据需要进行多次探伤操作,此时相邻探伤范围的边缘部分必须有一定的重迭9.3.2在检测各个方向的缺陷时,需对试件至少施加两个以上不同方向的磁场或旋转磁场。旋转磁场磁化需使用连续法检查。

9.3.3用剩磁法探伤时,在磁化后、观察磁痕前,探伤面不得与其他试件或强磁体接触。9.3.4对几个试件同时进行磁化时,必须周密考虑试件的布置、磁化方法及磁化电流等。9.3.5对已经发现的磁痕,若难以判断其真伪时,应进行退磁,必要时应变更表面状态再进行复验。是否伪磁痕可按下列方法鉴别:

若是磁写,经退磁后复验,磁痕即消失;a.

因强电流致使磁粉聚集而产生的伪磁痕,可减小电流或采用剩磁法复验,磁痕便会消失;b.

因探伤面粗糙而形成的磁痕,可将探伤面磨光后再进行复验,磁痕便会消失;c.

对出现在磁导率突变部位的磁痕,可由宏观检验,显微镜观察等磁粉探伤以外的方法来辨认。d.

9.3.6对焊缝进行探伤时,必须注意以下两点:a.

规定在焊接后要对焊缝进行热处理时,则应在最终热处理加工后进行探伤;对热处理后的焊缝及压力容器的探伤,其磁化方法原则上不应采用直接通电流的方法。b.

10缺陷磁瘦的分类

10.1缺陷磁痕的分类方法不涉及产品验收条件,其适用范围为试件的最终加工面。10.2经9.2~9.3条所述的方法检出的缺陷,并确认不是伪磁痕后按缺陷磁痕的特征进行分类。10.3由磁粉探伤显示的缺陷磁痕种类,根据其形状和集中程度可分为下列四种:10.3.1裂缝状磁痕呈线状或树枝状、轮廓清晰的磁粉痕迹。10.3.2独立分散状缺陷磁痕呈分散的单个缺陷磁痕,按如下情况分为二种。a.

线状缺陷磁痕其长度为宽度3倍以上的缺陷磁痕;圆状缺陷磁痕除线状缺陷磁痕以外的缺陷磁痕。10.3.3连续状缺陷磁痕多个缺陷磁痕大致在同一直线上连续存在,其间距又小于2mm时,可将缺陷磁痕长度和间距加在一起看作是一个连续的缺陷磁痕。10.3.4分散状缺陷磁痕在一定面积内多个缺陷分散存在的磁痕显示。11探伤记录

应记载下列事项。

11.1试件

记录其名称、尺寸、材质、热处理状态及表面状态、探伤部位。11.2探伤条件

11.2.1探伤装置记录其名称、型号及制造厂名。对于磁轭型和交叉磁轭装置,要附记5.5条所规定的事项及使用时的磁极间距。

11.2.2磁粉种类记录制造厂名、型号、粒度、荧光或非荧光磁粉类别及色彩。11.2.3磁粉的分散剂及磁悬液中的磁粉浓度按表2的分类和6.4~6.5条规定的内容进行记录。例:湿法;水;10g/L

11.2.4施加磁粉的磁化时期按表2的分类记录。11.2.5磁化电流的种类按表2的分类记录。对脉动电流还要记录其整流方式。例:脉动电流,单相半波整流。11.2.6磁化电流及通电时间记录通电时间,磁化电流应注明峰值或有效值。线圜法应记录线圈尺寸、匝数。触头法应记录触头间距。交叉磁轭的磁安匝数和磁极间距。445

GB/T15822—1995

11.2.7磁化方法按表3的分类进行记录。11.2.8探伤灵敏度用标准试片的规格型号表示。应对有无缺陷磁痕;缺陷磁痕的类型、尺寸、形态、位置等作出记录。并按10条的规11.2.9探伤结果

定作具体的分类。

11.3其他

11.3.1探伤人员

对负责探伤的技术人员的姓名及其资格进行记录。11.3.2探伤日期(

11.3.3探伤地点。

日)。

GB/T15822—1995

附录A

用显微镜测试粒度分布的方法

(参考件)

A1光学显微镜的分辨率在白色光下约为0.4μm(测试1 um以下的粒子要使用电子显微镜)。作为粒度测试用的光学显微镜需具备下列条件:a.显微镶的样品台应备有微调机构;能同时进行观察和记录。

2操作要领:用分割法把大量的样品分为1~5g左右,把样品很好地分散于加了表面活性剂的水或A2

适当的液体中,如图A1所示,用显微镜测试定向直径d合计1000个以上。d

把测定值按表A1进行整理,如图A2所示绘制累计筛选数曲线。(%)1

颗粒直径的测定值

颗粒数n

顺粒直径(μm)

颗粒频度,%

累计筛选数,%

GB/T15822-1995

附录B

磁愚液中的磁粉浓度及其测试方法(参考件)

B1磁悬液中的磁粉弥散浓度简称为磁悬液浓度。考虑磁粉在试件本底的附着程度,应在不影响缺陷磁痕识别的范围里确定足够的磁粉浓度。一般来说,磁粉粒度越小,适合的浓度值越低。B2采用湿法时,作为磁粉弥散浓度的测试方法是使用如图B1所规定的沉淀管。预先求出如图B2所示的计量线,在适当时期测试磁悬液的磁粉沉淀量(mL/100mL),这样就能够对磁悬液进行控制,但磁悬液污浊后,这种方法就不适宜了。最线

检验方法

连续法

附录C

磁粉探伤的磁场强度规范

(参考件)

试件材料种类

一般构件及焊缝

铸锻件及机械部件

淬火机械部件

剩磁法

附加说明:

一般淬火部件

工具钢等特殊材料的部件

本标准由中华人民共和国机械工业部提出。本标准由全国无损检测标准化委员会归口。本标准由上海材料研究所负责起草。本标准起草人姚方中。

避粉浓度(g/L)

磁场强度,A/m

1 200~2 000

2400~3600

≥5600

6 400~8 000

≥12000

本标准自实施之日起ZBJ04006--87《钢铁材料的磁粉探伤方法》、ZBH24001--81《旋转磁场磁粉探伤方法》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

磁粉探伤方法

Methods for magnetic particle testing1主题内容与适用范围

GB/T15822—1995

本标准规定了铁磁材料及其制品磁粉探伤的一般方法和交叉磁轭探伤方法(以下称探伤)、缺陷磁痕的分类等内容。

本标准适用于检验铁磁材料及其制品(以下称试件)表面或近表面的裂纹和其他缺陷。2引用标准

GB/T12604.5无损检测术语磁粉检测GB/T3721磁粉探伤机

GB/T5097黑光源的间接评定方法JB/T6870旋转磁场探伤仪技术条件3术语

3.1有效探伤范围

在实际探伤条件下,被检试件上能达到必要磁化状态和所需探伤灵敏度的范围。3.2交叉磁轭

交叉磁轭是由两个轭状电磁铁以一定的夹角进行空间或平面交叉,并用两个不同相位的交流电激励而产生旋转磁场的探伤装置。3.3本标准使用的其他术语按GB/T12604.5的规定。4探伤人员资格

4.1从事探伤的人员,应具有必要的专业知识并取得国家主管部门颁发的与其工作相适应的资格证书。

4.2色盲及矫正后视力低于1.0的不得从事探伤操作。5探伤装置

5.1探伤装置应能对试件完成磁化、施加磁粉、提供观察条件及退磁等四道工序。如无必要,可不带退磁装置。

5.2探伤装置应适合试件的形状、尺寸、材质、表面状态并满足对缺陷的检测要求。能有效和安全地进行探伤。

5.3磁化装置有电流法和永久磁铁法两种。电流法中又可分成交流、直流、脉动电流、冲击电流、旋转磁场等。

5.4用电流磁化的装置,应能向试件提供检测缺陷所需的磁势,符合GB/T3721所规定的技术要求。国家技术监督局1995-12-13批准1996-08-01实施

GB/T15822—1995

5.5磁轭型或磁极型装置应标明在规定的磁极距离下的提升力数据,作为衡量该装置能向试件输入必要磁势的依据。电磁铁磁轭还必须标明电流的种类和频率。交叉磁轭应符合JB/T6870技术要求。5.6湿法中的磁悬液施加装置,应在磁悬液槽内设置搅拌机构,使均匀弥散着磁粉的磁悬液能稳定地施加到试件上去而不影响已生成的磁痕。5.7干法中的磁粉施加装置,必须使干燥的磁粉始终呈均匀分散状态,能稳定地把磁粉施加到试件上去而不影响已生成的磁痕。

5.8使用荧光磁粉或荧光磁粉磁悬液探伤时,要采用黑光灯照射装置,该装置辐射波长为320~400nm。在距离黑光灯380mm的试件表面。紫外线辐照度原则上应大于800μW/cm,或按GB/T5097间接进行测定。

5.9退磁装置应能根据试件的用途将剩磁减小到指定的限度,剩磁感应强度应低于0.3mT。5.10探伤装置须定期校验。一般规定每年校验一次,包括对电流表、计时装置、黑光灯照射装置的性能确认。

6磁粉及磁愚液

6.1磁粉按施加时的不同分散媒介,可以分为干法和湿法两种,按磁粉显示方式的不同,可分为荧光磁粉和非荧光磁粉两种。

6.2根据试件的材质、表面状态的不同,磁粉应具有适当的磁性、粒度、分散性及色彩。磁悬液还要具有悬浮性。

6.3磁粉的粒度可以用显微镜测定其定向直径,以累计筛选数的20%及80%粒子直径的范围来表示。测定方法见附录A(参考件)。

6.4湿法中用水作载液时应加入适量分散剂、消泡剂、防锈剂和表面活性剂。用油作载液时,采用闪点不低于94C的无味煤油或变压器油,运动粘度需在5mm2/s(5cSt)以下。6.5磁悬液中的磁粉浓度应根据磁粉种类、粒度以及施加磁粉的方法、时间来确定,磁悬液中每单位容积(1L)所含磁粉的质量为磁悬液的浓度单位(g/L)。一般非荧光磁粉采用2~10g/L,荧光磁粉采用0.2~2.g/L。磁液的磁粉浓度测定方法见附录B(参考件)。7标准试片及对比试片

7.1A型标准试片

7.1.1A型标准试片用来检查探伤装置、磁粉、磁悬液的综合性能以及连续法中试件表面的有效磁场强度和方向、有效探伤范围、探伤操作是否正确等。这种试片必须经有关计量部门鉴定。7.1.2A型标准试片分高、中、低三种灵敏度。其型号中的分数值越小,则要求能显示磁痕的有效磁场强度越高。此灵敏度不代表实际能检测缺陷的大小。7.1.3A型标准试片中有圆形和十字形人工槽,几何尺寸如图1所示。A型标准试片型号,相对槽深与材质如表1所示。

A-15/100

A-30/100

GB/T 15822-1995

厚度0,1

图 1A型标准试片(mm)

表1A型标准试片

相对槽深”

100±8

灵敏度

A-60/100

*试片相对槽深其分子为人工槽深度,分母为试片厚度。低

超高纯低碳纯铁

(C<0.03%,H<80A/m经退火处理)7.1.4应根据对探伤灵敏度的要求,选用相应的A型标准试片。当需要更强的有效磁场时,可用标准试片型号的倍数来表示,例如A-30/100×2表示进行探伤的磁化电流应为A-30/100型试片上获得磁痕的磁化电流的2倍。

7.1.5使用A型标准试片时,应将没有人工槽的一面置于外侧,并用粘胶纸将试片紧贴在探伤面上。注意粘胶纸不可贴没人工槽相对应的部位。7.1.6对A型标准试片施加磁粉时,应采用连续法。7.1.7A型标准试片的形状、尺寸发生变化后,不得继续使用。7.2C型标准试片

7.2.1C型标准试片适用于焊接坡口等狭窄的部位,即因尺寸关系,使用A型标准试片有困难时,它可用来代替A型标准试片。这种试片必须经有关计量部门鉴定。7.2.2C型标准试片材质与A型标准试片相同。几何尺寸如图2所示。其厚度为50um,人工槽深度为8±1 μm。

人工槽

分割线

图 2C型标准试片(mm)

GB/T 15822--1995

7.2.3C型标准试片使用时沿分割线切成5mm×10mm的小片。用适当的双面粘胶纸或粘结剂将有人工槽的一面紧贴在探伤面上。7.2.4对C型标准试片施加磁粉时,应采用连续法。7.2.5C型标准试片的形状、尺寸、磁特性发生变化时,不得继续使用。7.3B型对比试片

7.3.1B型对比试片用来检查探伤装置、磁粉和磁悬液的综合性能。7.3.2B型对比试片采用电磁软铁,或与试件相同材质的材料制成。其几何尺寸如图3所示。7.3.3使用B型对比试片采用穿棒法连续磁化。h>10

D =50,100,200

图3B型对比试片(mm)

8探伤工序

8.1原则上应在结束切加工及处理工序后一定时间进行探伤。若表面处理工艺会给缺陷检测带来困难时,则可在表面处理前进行探伤。8.2对于滚动轴承等装配件,如在探伤后无法完全去除磁粉而影响产品质量时,则应在零件装配前进行探伤。

9探伤方法

9.1探伤方法的分类此内容来自标准下载网

根据不同的分类条件,探伤方法的分类如表2所示。表2探伤方法分类

分类条件

施加磁粉的磁化时期

磁粉种类

磁粉的分散剂

磁化电流的种类

磁化方法

磁化方向

连续法、剩磁法

荧光磁粉、非荧光磁粉

干法、湿法

交流、直流、脉动电流、冲击电流分类名称

轴向通电法、触头法、线图法、磁轭法、穿棒法、交叉磁轭法、感应电流法周向磁化、纵向磁化、旋转磁场、复合磁化9.2探伤操作

GB/T15822—1995

探伤操作包括前处理、磁化、施加磁粉、磁痕的观察、记录、退磁等各项操作。应按探伤要求适当地组织这些操作项目。

9.2.1前处理

9.2.1.1试件处理的范围必须大于探伤范围。焊缝处原则上应由探伤范围向母材方向扩大20mm。9.2.1.2部件原则上应分解为单一零件。如经磁化的零件,必要时应退磁后再探伤。9.2.1.3如试件上的油脂或其他附着物、涂料、镀层等影响探伤灵敏度或使磁悬液受到污染时,必须把它们清除掉,并清洗干净。

9.2.1.4使用干磁粉或使用与清洗液性质不同的磁悬液时,必须使试件表面干燥。9.2.1.5为了防止试件烧损,提高通电效果,必须使试件与电极接触良好,必要时应在电极上放置导电衬垫。

9.2.1.6对油孔或其他难以去除内部磁粉的部位,可在探伤前用适当的物质把它们堵住。9.2.2磁化

9.2.2.1磁化时,要根据探伤装置的特性、试件的磁特性、形状、尺寸、表面状态、缺陷性质等,确定施加磁粉的磁化时期以及需要的磁场方向和磁场强度,然后选定磁化方法、磁化电流的种类、电流值及有效探伤范围。在需要检查磁场强度和方向时,可采用7.1条所述的A型标准试片进行检验,也可用其他测磁仪表测量。

9.2.2.2各种磁化方法定义及说明如表3所示,图4~图10为磁化方法示意图。表3磁化方法

轴向通电法

触头法

线圈法

磁轭法

感应电流法

交叉磁轭法

沿试件轴向通电流、环绕试件的圆周建立磁场电流通过触头型电极、使试件局部磁化的方法线图通电流,磁通沿着线围内试件的长轴方向通过的磁化方法借助永久磁铁或电磁铁将磁场导入试件的磁化方法将导电棒或电缆从试件内孔或开口穿过,并通电流磁化的方法对穿过试件孔穴的磁导体施加交变磁场,使试件中感应电流而进行磁化的方法用两个不同相位的交流电激励交叉电磁轭线圈产生旋转磁场,可对工件进行探伤的方法

磁化时应着重考虑下列条件,选择合适的方法,或几种方法组合使用。磁场方向应尽量与预计的缺陷方向垂直;b.

磁场方向应尽量与探伤面平行;应减少反磁场;

在不允许烧损探伤面时,应选择不直接对试件通电的磁化方法,为检测各方向的缺陷,应采用两次不同方向的磁化,或采用旋转磁场和复合磁化方法。图号

图4轴向通电法

1--试件,2—磁力线;3——缺陷;4、5—电流;6、7—电极

图6线圈法

1---试件;2—-磁力线;3-缺陷;4.5-电流;6--线圈

图8穿棒法

1-试件;2一磁力线3一缺陷,

4、5-电流,6-芯棒

GB/T 15822—1995

图5触头法

1试件;2~磁力线;3——缺陷,4.5-电流;6-触棒

图7磁轭法

1—试件;2—磁力线;3-缺陷;4、5--电流;6-焊缝;7--铁芯

图9感应电流法

1一试件;2一磁力线;3一缺陷;4、5—电流;6—铁芯

GB/T 15822—1995

图19交叉磁轭法

1—试件;2—旋转磁场;3—缺陷;4、5—-两相电流;6—焊缝;交又磁轭

9.2.2.3磁化电流及其适用范围如表4所示,磁化时根据该表选择合适的电流种类。表4各种磁化电流适用范围

磁化电流

直流、脉动电流

脉动电流

冲击电流

适用范围

原则上仅限探测表面缺陷。除非采用断电相位控制,原则上只能使用于连续法能探测表面及近表面的缺陷,并能使用连续法和剩磁法脉动电流中包含的交流成分越大,探测内部缺陷的能力越差只能使用于剩磁法,仅限于探测表面缺陷9.2.2.4磁化电流应采用7.1和7.2所述的标准试片来确定。实际探伤时,磁场强度的选择,原则上根据附录C(参考件)确定。

9.2.2.5通电时间有关注意事项

使用连续法磁化时,确定的通电时间必须保证磁粉能在通电状态下施加完毕。a.

使用剩磁法磁化时,磁化时间原则上定为0.25~1s;采用冲击电流时,应在9ms以上,反复通b.

电三次以上。但如能提供足够的磁势时,可不受此规定限制。9.2.2.6用线圈法作纵向磁化时,当L/D1<2时,必须把工作串接起来磁化,由于退磁因子的影响,随L/D的减少,需适当增加安匝数。若试样超出线圈,应进行分段磁化。若填充系数较低,也需适当增加安匝数。

注:1)L为试件长度,D为试件直径或截面最长对角线长度。9.2.2.7采用磁铁或电磁铁装置,在极间距离为75~150mm时,用直流磁化,提升力应大于177N;用交流磁化,提升力应大于44N。用磁轭检验的有效探伤范围在磁极两侧各为磁极间距的1/4,磁轭每次移动的覆盖区应不少于25mm。9.2.2.8采用触头法时,触头间距一般为75~250mm。9.2.2.9采用交叉磁轭装置时,激励磁势一般不低于1300AT×2,四个磁极端面与探伤面之间的间隙一般不应超过1.5mm,跨越宽度不大于100mm,用于连续行走探伤速度要力求均匀,一般不大于5mm/s。

9.2.3施加磁粉

9.2.3.1施加磁粉时,应将适量的、分布均匀的磁粉施加在有效探伤范围的探伤面上,使之吸附在缺陷部位,此时必须使探伤面不再被磁粉沾污,以形成对比良好的缺陷磁痕。为此,应根据试件的磁特性、形443

GB/T 15822--1995

状、尺寸、表面状态、磁化方法及探伤环境,选择合适的磁粉和分散剂种类、磁悬液浓度以及磁粉施加方法。

9.2.3.2在连续法探伤时,应在磁化过程中完成施加磁粉。此时必须注意磁化结束后形成的磁痕不要被流动着的分散剂所破坏。

9.2.3.3用剩磁法探伤时,磁粉应在磁化结束后施加。必须注意,施加磁粉前其他强磁体不得接触试件。

9.2.3.4采用干法时,必须确认磁粉和探伤面已完全干燥后,再把适量的磁粉轻轻地喷洒到试件上。为了便于形成缺陷磁痕,可以轻微地振动探伤面或利用柔和的气流去除多余的磁粉,但必须注意不得破坏已形成的缺陷磁痕。

9.2.3.5采用湿法时,应确认整个探伤面能被磁悬液良好的湿润后再把磁悬液浇在探伤面上,或将试件浸溃在磁悬液中,磁化后轻轻取出。无论哪一种方法,都要注意不使探伤面上磁悬液流速过快。9.2.3.6采用交叉磁轭探伤时,在磁化的同时喷洒磁悬液,磁悬液一般应均匀地喷洒在交叉磁轭行进方向的前方。

9.2.4磁痕的观察

9.2.4.1磁痕的观察必须在磁痕形成后立即进行。9.2.4.2采用非荧光磁粉时,必须在能清楚识别磁痕的自然光或灯光下进行观察(观察面亮度应大于5001x)。

9.2.4.3采用荧光磁粉时,必须使用5.8条规定的黑光灯装置,在能清楚识别荧光磁痕的亮度下进行观察(观察面亮度小于20lx)。9.2.4.4必须正确区分可能出现的几种伪磁痕,必要时应重复检验。伪磁痕形成原因如下:a。磁写采用剩磁法时,由于磁化后的试件相互接触或接触了其他强磁体形成漏磁场,由此而形成不规则形状的磁痕;

断面突变显示因试件形状的差别,在试件磁回路截面积突变部位产生漏磁场,形成较模糊的b.

磁痕;

通有强电流的电线接触探伤面时,引起局部磁化,该部位出现较粗而模糊的磁痕;电流显示

d。电极显示采用触头法时,因电极附近电流密度高引起漏磁场形成磁痕,这种磁痕大多数呈辐射状;

磁极显示采用磁轭法时,由磁极接触部位及其附近局部产生的漏磁场所形成的磁痕;e.

f.表面粗糙显示由细小的凹凸部份产生的漏磁场形成的磁痕或磁粉存留在凹处而产生的磁痕;

材质边界显示因磁导率不同的材质或金属组织的边界产生的漏磁场所形成的磁痕。g

9.2.4.5磁痕可用照相、素描、复印等方法进行记录。需要时,也可用透明清漆将其固定在探伤面上。9.2.4.6对缺陷深度的测定,必须借助磁粉探伤以外的方法。9.2.5退磁

9.2.5.1在下列情况下试件应进行退磁:当连续进行探伤、磁化时,如认定上一次磁化将会给下一次磁化带来不良影响,a.

b。如认为试件的剩磁会对以后的机械加工产生不良影响;如认为试件的剩磁会对测试装置等产生不良影响;c

d.如认为用于摩擦部位或接近摩部位的试件,因磁粉吸附在摩擦部位会增大摩擦损耗;e.其他必要的场合。

9.2.5.2退磁场强度必须大于磁化时的电流值或从试件的饱和磁场强度开始,使施加的磁场方向交替变换,并逐步减少到零。退磁后如需对试件进行剩磁检查,应符合5.9条的规定。9.3实施探伤时的注意事项

GB/T 15822—1995

9.3.1当整个探伤面不能用一次连续的探伤操作完成时,应规定每一次探伤的有效范围,根据需要进行多次探伤操作,此时相邻探伤范围的边缘部分必须有一定的重迭9.3.2在检测各个方向的缺陷时,需对试件至少施加两个以上不同方向的磁场或旋转磁场。旋转磁场磁化需使用连续法检查。

9.3.3用剩磁法探伤时,在磁化后、观察磁痕前,探伤面不得与其他试件或强磁体接触。9.3.4对几个试件同时进行磁化时,必须周密考虑试件的布置、磁化方法及磁化电流等。9.3.5对已经发现的磁痕,若难以判断其真伪时,应进行退磁,必要时应变更表面状态再进行复验。是否伪磁痕可按下列方法鉴别:

若是磁写,经退磁后复验,磁痕即消失;a.

因强电流致使磁粉聚集而产生的伪磁痕,可减小电流或采用剩磁法复验,磁痕便会消失;b.

因探伤面粗糙而形成的磁痕,可将探伤面磨光后再进行复验,磁痕便会消失;c.

对出现在磁导率突变部位的磁痕,可由宏观检验,显微镜观察等磁粉探伤以外的方法来辨认。d.

9.3.6对焊缝进行探伤时,必须注意以下两点:a.

规定在焊接后要对焊缝进行热处理时,则应在最终热处理加工后进行探伤;对热处理后的焊缝及压力容器的探伤,其磁化方法原则上不应采用直接通电流的方法。b.

10缺陷磁瘦的分类

10.1缺陷磁痕的分类方法不涉及产品验收条件,其适用范围为试件的最终加工面。10.2经9.2~9.3条所述的方法检出的缺陷,并确认不是伪磁痕后按缺陷磁痕的特征进行分类。10.3由磁粉探伤显示的缺陷磁痕种类,根据其形状和集中程度可分为下列四种:10.3.1裂缝状磁痕呈线状或树枝状、轮廓清晰的磁粉痕迹。10.3.2独立分散状缺陷磁痕呈分散的单个缺陷磁痕,按如下情况分为二种。a.

线状缺陷磁痕其长度为宽度3倍以上的缺陷磁痕;圆状缺陷磁痕除线状缺陷磁痕以外的缺陷磁痕。10.3.3连续状缺陷磁痕多个缺陷磁痕大致在同一直线上连续存在,其间距又小于2mm时,可将缺陷磁痕长度和间距加在一起看作是一个连续的缺陷磁痕。10.3.4分散状缺陷磁痕在一定面积内多个缺陷分散存在的磁痕显示。11探伤记录

应记载下列事项。

11.1试件

记录其名称、尺寸、材质、热处理状态及表面状态、探伤部位。11.2探伤条件

11.2.1探伤装置记录其名称、型号及制造厂名。对于磁轭型和交叉磁轭装置,要附记5.5条所规定的事项及使用时的磁极间距。

11.2.2磁粉种类记录制造厂名、型号、粒度、荧光或非荧光磁粉类别及色彩。11.2.3磁粉的分散剂及磁悬液中的磁粉浓度按表2的分类和6.4~6.5条规定的内容进行记录。例:湿法;水;10g/L

11.2.4施加磁粉的磁化时期按表2的分类记录。11.2.5磁化电流的种类按表2的分类记录。对脉动电流还要记录其整流方式。例:脉动电流,单相半波整流。11.2.6磁化电流及通电时间记录通电时间,磁化电流应注明峰值或有效值。线圜法应记录线圈尺寸、匝数。触头法应记录触头间距。交叉磁轭的磁安匝数和磁极间距。445

GB/T15822—1995

11.2.7磁化方法按表3的分类进行记录。11.2.8探伤灵敏度用标准试片的规格型号表示。应对有无缺陷磁痕;缺陷磁痕的类型、尺寸、形态、位置等作出记录。并按10条的规11.2.9探伤结果

定作具体的分类。

11.3其他

11.3.1探伤人员

对负责探伤的技术人员的姓名及其资格进行记录。11.3.2探伤日期(

11.3.3探伤地点。

日)。

GB/T15822—1995

附录A

用显微镜测试粒度分布的方法

(参考件)

A1光学显微镜的分辨率在白色光下约为0.4μm(测试1 um以下的粒子要使用电子显微镜)。作为粒度测试用的光学显微镜需具备下列条件:a.显微镶的样品台应备有微调机构;能同时进行观察和记录。

2操作要领:用分割法把大量的样品分为1~5g左右,把样品很好地分散于加了表面活性剂的水或A2

适当的液体中,如图A1所示,用显微镜测试定向直径d合计1000个以上。d

把测定值按表A1进行整理,如图A2所示绘制累计筛选数曲线。(%)1

颗粒直径的测定值

颗粒数n

顺粒直径(μm)

颗粒频度,%

累计筛选数,%

GB/T15822-1995

附录B

磁愚液中的磁粉浓度及其测试方法(参考件)

B1磁悬液中的磁粉弥散浓度简称为磁悬液浓度。考虑磁粉在试件本底的附着程度,应在不影响缺陷磁痕识别的范围里确定足够的磁粉浓度。一般来说,磁粉粒度越小,适合的浓度值越低。B2采用湿法时,作为磁粉弥散浓度的测试方法是使用如图B1所规定的沉淀管。预先求出如图B2所示的计量线,在适当时期测试磁悬液的磁粉沉淀量(mL/100mL),这样就能够对磁悬液进行控制,但磁悬液污浊后,这种方法就不适宜了。最线

检验方法

连续法

附录C

磁粉探伤的磁场强度规范

(参考件)

试件材料种类

一般构件及焊缝

铸锻件及机械部件

淬火机械部件

剩磁法

附加说明:

一般淬火部件

工具钢等特殊材料的部件

本标准由中华人民共和国机械工业部提出。本标准由全国无损检测标准化委员会归口。本标准由上海材料研究所负责起草。本标准起草人姚方中。

避粉浓度(g/L)

磁场强度,A/m

1 200~2 000

2400~3600

≥5600

6 400~8 000

≥12000

本标准自实施之日起ZBJ04006--87《钢铁材料的磁粉探伤方法》、ZBH24001--81《旋转磁场磁粉探伤方法》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。