GB/T 24607-2009

基本信息

标准号: GB/T 24607-2009

中文名称:滚动轴承 寿命与可靠性试验及评定

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-11-15

出版语种:简体中文

下载格式:.rar .pdf

下载大小:4578461

标准分类号

关联标准

出版信息

出版社:中国标准出版社

标准价格:0.0 元

出版日期:2010-04-01

相关单位信息

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

GB/T 24607-2009 滚动轴承 寿命与可靠性试验及评定 GB/T24607-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS.21.100.20

中华人民共和国国家标准

GB/T24607—2009

滚动轴承

寿命与可靠性试验及评定

Rolling bearingsTest and assessmentforlife and reliability2009-11-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

本标准的附录A、附录B、附录C为资料性附录。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所。本标准主要起草人:张伟、汤洁。GB/T24607—2009

1范围

滚动轴承寿命与可靠性试验及评定GB/T24607-—2009

本标准规定了5mm≤d≤120mm的一般用途滚动轴承在试验设备上进行的常规寿命与可靠性试验及评定。

本标准适用于对滚动轴承寿命与可靠性有要求的用户的验收,也适用于轴承行业及第三方认证机构的验证试验和制造厂内部的试验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T275—1993滚动轴承与轴和外壳的配合GB/T63912003滚动轴承额定动载荷和额定寿命(ISO281:1990,IDT)SH/T0017—1990(1998年确认)轴承油3符号

下列符号适用于本标准。

b:形状参数,Weibull分布的斜率参数,表征轴承寿命的离散程度或轴承寿命质量的稳定性;C.轴承的额定动载荷,N;

C:最佳线性不变估计系数;

Di:最佳线性不变估计系数;

d;内径,mm;

F.:轴向载荷,N;

F.:径向载荷,N;

F(L,):破坏概率;

fh:寿命系数;

f.:速度系数;

I:非完全试验时i的修正值;

i:实际寿命由小到大排列的统计量序列;:非完全试验时,实际寿命由小到大排列的统计量序列;L:第i个轴承的实际寿命,h;

L:平均寿命的预估计值(运算过程中的中间量);L1o:基本额定寿命,百万转;

Lioh:基本额定寿命,h;

Ljot:基本额定寿命的试验值,h;Lsot:中值额定寿命,h;

M。:轴向载荷与径向载荷之比:n:分组淘汰试验的分组数;

N:样品容量;

GB/T24607—2009

N':分组淘汰试验每一分组轴承套数;N:有替换同时试验的轴承套数;n:轴承试验转速,r/min;

nL:轴承极限转速,r/min;

P:当量动载荷,N;

Re:可靠度,Re=e-(\;

r:轴承失效套数;

S:径向载荷引起的轴承内部轴向分力,N;T;:假设的试验时间(运算过程中的中间量),T,=X:径向载荷系数;

Y:轴向载荷系数;

Z':质量系数,与轴承结构、材料、工艺有关;a:合格风险或显著水平(1一a为置信度));a:接触角,();

β:不合格风险;

8:寿命指数(球轴承=3,滚子轴承=10/3);7:比例系数,7-S/F;

A:接受门限系数;

:拒绝门限系数;

v:尺度参数,Weibull分布的特征寿命,是当破坏概率F(L):0.632时的轴承寿命,h;A;:非完全试验修正时i的位置增冠,4试验分类

4.1按试验目的分类

按试验目的可分为轴承鉴定试验、定期试验、验证试验等,4.1.1鉴定试验

当轴承结构、材料、工艺变更时的试验称为鉴定试验。一般采用完全试验或截尾试验方法。4.1.2定期试验

大批量生产的轴承,制造厂应定期向用户提供的试验,其质量要求同验证试验。4.1.3验证试验

轴承用户的验收试验,行业及第三方认证机构的试验。一般采用截尾试验或序贯试验方法。4.2按试验方法分类

按试验方法可分为完全试验方法、截尾试验方法(定时截尾试验、定数裁尾试验、分组淘汰试验)、序贯试验方法等。bzxz.net

4.2.1完全试验

一组轴承样品,在相同试验条件下全部试验至失效。4.2.2截尾试验

一组轴承样品,在相同试验条件下部分试验至失效。4.2.2.1定时(数)截尾试验

一组轴承样品,在相同试验条件下试验至规定的时间(失效套数)停止试验。一般失效套数不应少于轴承样品容量的2/3(最少应保证6套)。2

4.2.2.2分组淘汰试验

一组轴承样品,随机分组,在相同试验条件下试验至每组出现一个失效样品。4.2.3序贯试验

GB/T24607—2009

一组轴承样品,在相同试验条件下,逐次对失效样品进行判定。一般失效套数达到5套,即可停试。5试验准备

5.1试验设备

试验设备为经过检定合格的轴承寿命试验机,并应定期检定。同一批轴承样品,在同一试验条件下,应在结构性能相同的试验设备上进行试验;同一结构型式和外形尺寸的轴承样品的对比试验,也应在结构性能相同的试验设备上进行试验。5.2与轴承配合的轴和外壳孔

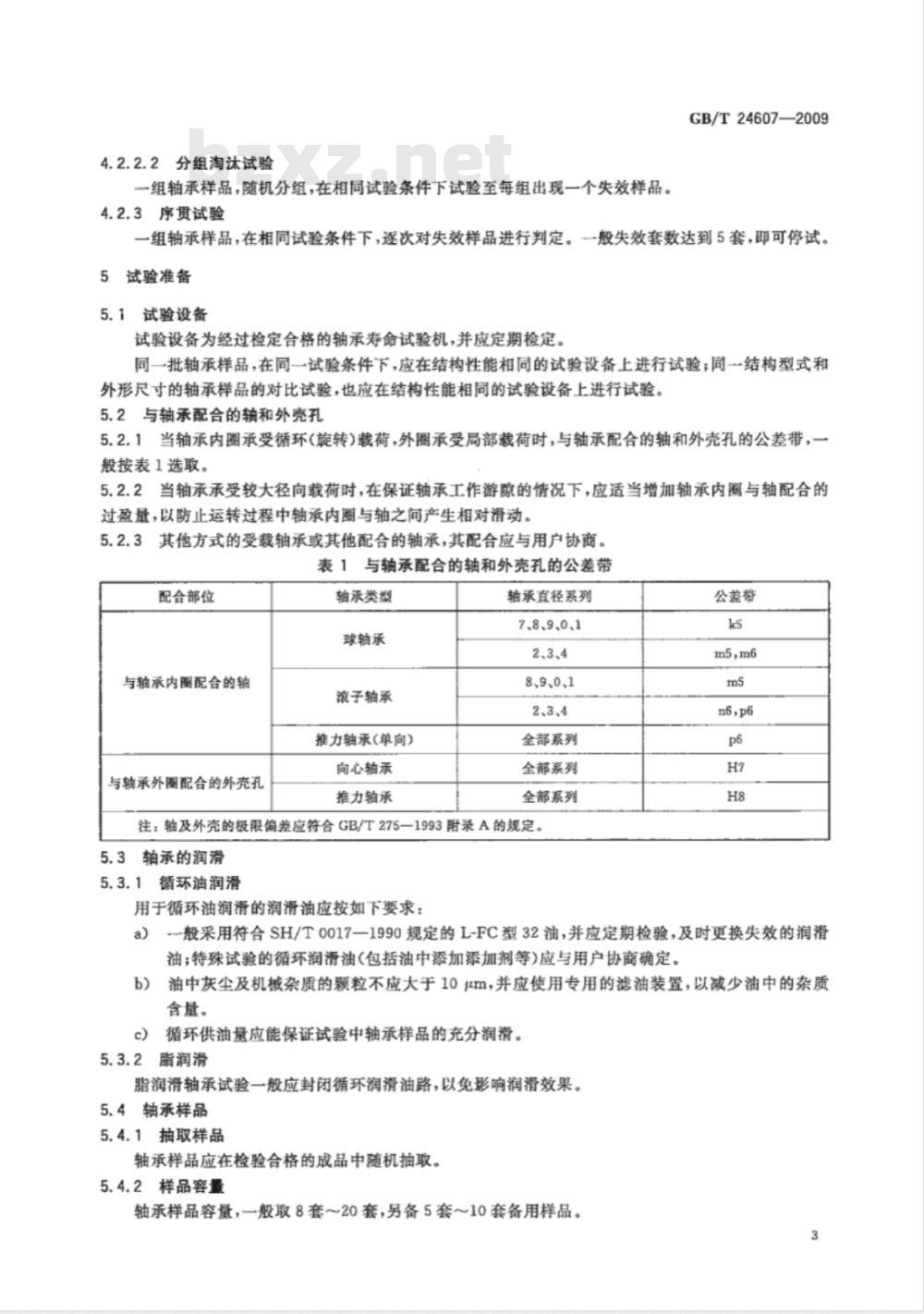

5.2.1当轴承内圈承受循环(旋转)载荷,外圈承受局部载荷时,与轴承配合的轴和外壳孔的公差带,般按表1选取。

5.2.2当轴承承受较大径向载荷时,在保证轴承工作游隙的情况下,应适当增加轴承内圈与轴配合的过盈量,以防止运转过程中轴承内圈与轴之间产生相对滑动。5.2.3其他方式的受载轴承或其他配合的轴承,其配合应与用户协商。表1与轴承配合的轴和外壳孔的公差带配合部位

与轴承内圈配合的轴

与轴承外圈配合的外壳孔

轴承类型

球轴承

滚子轴承

推力轴承(单向)

向心轴承

推力轴承

轴承直径系列

7、8、9、0、1

2、3.、4

8、9.0、1

2、3、4

全部系列

全部系列

全部系列

注:轴及外壳的极限偏差应符合GB/T275—1993附录A的规定。5.3轴承的润滑

5.3.1循环油润滑

用于循环油润滑的润滑油应按如下要求:公差带

a)-般采用符合SH/T0017一1990规定的L-FC型32油,并应定期检验,及时更换失效的润滑油;特殊试验的循环润滑油(包括油中添加添加剂等)应与用户协商确定。油中灰尘及机械杂质的颗粒不应大于10m,并应使用专用的滤油装置,以减少油中的杂质b)

含量。

循环供油量应能保证试验中轴承样品的充分润滑。c)

5.3.2脂润滑

脂润滑轴承试验一般应封闭循环润滑油路,以免影响润滑效果。5.4轴承样品

5.4.1抽取样品

轴承样品应在检验合格的成品中随机抽取。5.4.2样品容量

轴承样品容量,一般取8套~20套,另备5套~10套备用样品。3

GB/T 246072009

5.4.3样品编号

轴承样品应有清晰可辨的唯一性标识。6试验条件

6.1确定参数

确定轴承的额定动载荷C,极限转速n等参数。6.2轴承外圈温度

循环油润滑时,轴承外圈温度一般不应超过95℃;脂润滑时,轴承外圈温度一般不应超过80℃。6.3轴承转速

轴承内圈转速一般为轴承极限转速的20%~60%。6.4轴承基本额定寿命

轴承额定动载荷和额定寿命的计算应符合GB/T6391一2003的规定。基本额定寿命Ll按式(1)选取:

若轴承的转速恒定,基本额定寿命可用运转小时数表示:Loa

60n(P

式中:P/C=f./f,f.、f值可在相关轴承样本中得。根据轴承样品参数,可先选定n、P,得出La:也可先选定Lio、n,得出P。6.5轴承载荷

(2)

6.5.1当量动载荷P一般为基本额定动载荷C的20%~30%。对于轴向载荷F.(包括纯轴向载荷)较大的试验,P可适当取大些;仅承受径向载荷F,的试验,若试验轴系的刚度和桡度许可,P也可适当取大些。

6.5.2向心轴承,一般仅承受径向载荷F,时,当量动载荷P=F。推力轴承,一般仅承受轴向载荷F.时,当景动载P=F..6.5.3

6.5.4角接触轴承,承受联合载荷时,应按下式进行载荷分配:P=XF,+YF.

式中:X、Y值可在GB/T6391—2003中查得。载荷分配还应满足下列两个条件:F.-S

轴承接触角α≤20时,M=0.25;轴承接触角α>20°时,M。=0.5b)S=nF,

其中,7值见表2。

表2↑值

角接触球轴承

翻锥滚子轴承

接触角。

为使用方便,以上两条件可转化为:4

F,=X+Y(M.+)

(3)

7试验程序

7.1试验主体组装

F,=F.(M十)

7.1.1试验主体的设计、加工及组装应符合相关试验技术要求。7.1.2轴承样品安装后应转动灵活,不应有阻滞现象。7.2试验设备调试

7.2.1试验主体与试验设备组装后,应使各系统能正常工作。GB/T24607—2009

(5)

7.2.2试验载荷误差应控制在士2%范围内。油压加载的工作压力表、校准用的精密压力表均需定期检定;加载力传感器也需定期检定。7.2.3试验转速误差应控制在土2%范围内。并用转速表校准,转速表应定期检定。7.2.4有温度要求的试验所用测温仪器应定期检定。7.3试验实施

7.3.1试验设备的启动

试验设备启动后,油润滑试验3h内应将载荷缓慢加载至指定值;脂润滑试验先空载运转0.5h,3h内逐步加载至指定值。

7.3.2试验过程监测

试验设备一般应连续运转。试验(载荷、转速、油压、振动、噪声、温升等)应随时监测、控制在要求范围内,并详细记录。

7.4失效的判定

在试验过程中,轴承发生故障或不能正常运转,均应判定为失效。7.4.1疲劳失效

疲劳失效是轴承的主要失效形式,指轴承样品的套图或滚动体工作表面基体金属出现的疲劳剥落。剥落深度≥0.05mm;剥落面积:球轴承零件≥0.5mm2,滚子轴承零件≥1.0mm。7.4.2其他失效

轴承样品零件散套、断裂、卡苑;密封件变形;润滑脂泄漏、干结等。7.5试验数据采集

试验中由于非轴承本身的原因(如设备原因、人为原因、意外事故等)造成的样品失效,不应计人正常失效数据中。

记录试验原始数据(试验通过的总时间)一般应精确到3位有效数字。7.6试验样品处理

试验结束的轴承样品应妥善保存。用户有要求时,可对典型失效样品进行失效分析。8试验数据分析与评定

数据处理依据二参数韦布尔(Weibull)分布函数进行分析处理,其中包括图估计和参数估计,一般可优先采用图估计;对试验数据较少或无失效数据的处理一般采用序贯试验方法。8.1图估计

8.1.1一般的图估计

一般对于失效数据不少于6个的试验评定,可用图估计方法。横坐标为 L:(即各试验数据),纵坐标为F(L)=N=0.4i-0.3

(即破坏概率),在Weibull分布图上依次描点,然后按照各点的位置,配置分布直线。配置直线时,各点须交错,均匀地分布在直线两边,且F(L,)0.3~0.7附近的数据点与分布直线的偏差应尽可能地小。5

GB/T24607—2009

由直线可求Weibull分布参数b、V,再分别求出基本额定寿俞的试验值Liot(纵轴为0.10)、Laot(纵轴为0.50)及可靠度Re等。示例参见附录A。8.1.2分组淘汰的图估计

分组淘汰试验方法可缩短试验周期,但试验风险比一般完全试验和定时(数)截尾试验大。试验中,每一分组中出现一个失效样品即停止试验,然后用各组的最短失效数据在Weibull分布概率纸上描点,配置直线,再由该直线求得该批样品的分布直线。示例参见附录A。8.2参数估计

8.2.1总则

样品容量N,经试验后获得的实际寿命是:完全试验L定数截尾试验L,分组淘汰试验Li=1,2....N

i=1,2....r;ri=1,2.mm=N/N

=%号;其他非完全试验,应将 i 进行修正。修正方法完全试验和定数截尾试验,纵坐标F(L,)参见附录B。

Weibull分布参数b、>的估计,当N≤25时,用最佳线性不变估计(BLIE)方法。8.2.2最佳线性不变估计

a)完全试验:

CC(N,N,i)in

定数截尾试验:

D,(N,N,i)InL

b=[ZC(N,r,i)inL

当r=N时即为完全试验。

分组淘汰试验:

当N\=1时,即为完全试验。

8.2.3依据b、V,估计Lo、Lsn及ReD,(N,r,i)lnL

EC(m,m,i)lnL,J

ZD;(m,m,i)lnL:

当F(L)=0.10时,基本额定寿命的试验值为:Liot = v. (0. 105 36)+

当F(L)=0.50时,中值额定寿命为:Lsot=v(0.69315)方

当L=L0h,可靠度为:

计算示例参见附录B。

8.3序贯试验

·(6)

·(7)

.·(8)

·(10)

(11)

(12)

(13)

·(14)

试验采用有替换试验。按失效顺序逐次进行检验判定。当有5套轴承样品失效时停试,并做出合6

格与否的判定。试验中替换轴承样品的失效数据也参与判定。8.3.1检验判定参数

韦布尔(Weibull)分布斜率:b=1.5。GB/T24607—2009

检验水平:一般用户验收的试验采用水平I或Ⅱ,行业及第三方认证机构的试验采用水平Ⅱ或匪,制造厂内部的试验采用水平Ⅲ或V,检验水平见表3。表3检验水平

检验水平

8.3.2检验判定门限

第;个轴承样品失效时的接受门限为:0.2

t(L/N)·

第主个轴承样品失效时的拒绝门限为:tzi=(L/N) ·

式中:L=2.-Z.

门限系数格值见表4。

与、β对应的门限系数a、值

8.3.3判定格式

检验判定计算格式见表5

判定式

若0认5:

当T>时合格;

当T,当≤T,≤时继续试验。

b)若=5:

当t1s—T≤T;—tas时合格;

检验判定表

(15)

·(16)

(17)

GB/T24607-2009

当tsTs>Ts-tzs时不合格。

按序贯试验,依失效顺序逐次判定,判定示例参见附录C。8.3.5可靠度Re

8.4合格评定

Re - e() = ea

8.4.1L10t、Re数据一般精确到两位有效数字。8.4.2L10:/L10h≥Z即为合格,其中球轴承Z'=1.4;滚子轴承及调心球轴承Z=1.2。..(18)

8.4.3根据质量要求,按如下进行合格评定。长寿命试验时,试验报告还应给出达到合格倍数的值。a)

验证试验:达到合格寿命为验证试验合格。鉴定试验:达到合格寿命3倍为鉴定试验合格。A.1一般图估计示例

附录A

(资料性附录)

图估计示例

GB/T24607-2009

某制造厂生产的深沟球轴承L=100h,N=8套,试验结束得到8个失效数据,80h、110h、155h、170h、220h、240h、300h、380h。用图估计参数b及v,Lo、Lsot、Re等值。a)由8个失效数据,配置直线A(见图A.1)。%.4,故8个点的坐标分别为:(80,0.083),(110,0.202)横坐标为L;,纵坐标为F(L;)=

**(380,0.917),将其点在Weibull分布概率纸上,配置直线A。b)

由直线A求出:

b=2,v=250h,L1ot=85h.Lsot=200h.Re=86%c)L10:/Le<1.4,故判定该批轴承样品不合格。2分组淘汰图估计示例

某制造厂生产的深沟球轴承Lob=100h,N=32套,分8组m一8,每组4套间时上机试验N4套。每组有一套轴承失效即停机,试验结束得到8个分组的最短寿命分别为80h、110h、155h、170h、220h、240h、300h、380h。用图估计参数b及>,L10、Lt、Re等值。先按A.1的方法分布直线A,再由分布直线A求分布直线B(见图A.1)。a)

=0.159。

由于每组有4套轴承,故将待求的直线B上M点的纵坐标记为F(L)=N+0.4

作三条平行线:过F(L)=50%作横轴平行线与直线A交于C点,过C作纵轴平行线与过F(L)=0.159的横轴平行线交于M点。过M点做与直线A平行的直线B,

也可由解析法求直线B:当N'为每组套数时,B的特征寿命vs=VA·N'+。由直线B求出:

b=m2,V=500h,Liot=160h,L50=400h,Re=96%。e)Lo/Lo>1.4,故判定该批轴承样品合格。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24607—2009

滚动轴承

寿命与可靠性试验及评定

Rolling bearingsTest and assessmentforlife and reliability2009-11-15发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

本标准的附录A、附录B、附录C为资料性附录。本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所。本标准主要起草人:张伟、汤洁。GB/T24607—2009

1范围

滚动轴承寿命与可靠性试验及评定GB/T24607-—2009

本标准规定了5mm≤d≤120mm的一般用途滚动轴承在试验设备上进行的常规寿命与可靠性试验及评定。

本标准适用于对滚动轴承寿命与可靠性有要求的用户的验收,也适用于轴承行业及第三方认证机构的验证试验和制造厂内部的试验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T275—1993滚动轴承与轴和外壳的配合GB/T63912003滚动轴承额定动载荷和额定寿命(ISO281:1990,IDT)SH/T0017—1990(1998年确认)轴承油3符号

下列符号适用于本标准。

b:形状参数,Weibull分布的斜率参数,表征轴承寿命的离散程度或轴承寿命质量的稳定性;C.轴承的额定动载荷,N;

C:最佳线性不变估计系数;

Di:最佳线性不变估计系数;

d;内径,mm;

F.:轴向载荷,N;

F.:径向载荷,N;

F(L,):破坏概率;

fh:寿命系数;

f.:速度系数;

I:非完全试验时i的修正值;

i:实际寿命由小到大排列的统计量序列;:非完全试验时,实际寿命由小到大排列的统计量序列;L:第i个轴承的实际寿命,h;

L:平均寿命的预估计值(运算过程中的中间量);L1o:基本额定寿命,百万转;

Lioh:基本额定寿命,h;

Ljot:基本额定寿命的试验值,h;Lsot:中值额定寿命,h;

M。:轴向载荷与径向载荷之比:n:分组淘汰试验的分组数;

N:样品容量;

GB/T24607—2009

N':分组淘汰试验每一分组轴承套数;N:有替换同时试验的轴承套数;n:轴承试验转速,r/min;

nL:轴承极限转速,r/min;

P:当量动载荷,N;

Re:可靠度,Re=e-(\;

r:轴承失效套数;

S:径向载荷引起的轴承内部轴向分力,N;T;:假设的试验时间(运算过程中的中间量),T,=X:径向载荷系数;

Y:轴向载荷系数;

Z':质量系数,与轴承结构、材料、工艺有关;a:合格风险或显著水平(1一a为置信度));a:接触角,();

β:不合格风险;

8:寿命指数(球轴承=3,滚子轴承=10/3);7:比例系数,7-S/F;

A:接受门限系数;

:拒绝门限系数;

v:尺度参数,Weibull分布的特征寿命,是当破坏概率F(L):0.632时的轴承寿命,h;A;:非完全试验修正时i的位置增冠,4试验分类

4.1按试验目的分类

按试验目的可分为轴承鉴定试验、定期试验、验证试验等,4.1.1鉴定试验

当轴承结构、材料、工艺变更时的试验称为鉴定试验。一般采用完全试验或截尾试验方法。4.1.2定期试验

大批量生产的轴承,制造厂应定期向用户提供的试验,其质量要求同验证试验。4.1.3验证试验

轴承用户的验收试验,行业及第三方认证机构的试验。一般采用截尾试验或序贯试验方法。4.2按试验方法分类

按试验方法可分为完全试验方法、截尾试验方法(定时截尾试验、定数裁尾试验、分组淘汰试验)、序贯试验方法等。bzxz.net

4.2.1完全试验

一组轴承样品,在相同试验条件下全部试验至失效。4.2.2截尾试验

一组轴承样品,在相同试验条件下部分试验至失效。4.2.2.1定时(数)截尾试验

一组轴承样品,在相同试验条件下试验至规定的时间(失效套数)停止试验。一般失效套数不应少于轴承样品容量的2/3(最少应保证6套)。2

4.2.2.2分组淘汰试验

一组轴承样品,随机分组,在相同试验条件下试验至每组出现一个失效样品。4.2.3序贯试验

GB/T24607—2009

一组轴承样品,在相同试验条件下,逐次对失效样品进行判定。一般失效套数达到5套,即可停试。5试验准备

5.1试验设备

试验设备为经过检定合格的轴承寿命试验机,并应定期检定。同一批轴承样品,在同一试验条件下,应在结构性能相同的试验设备上进行试验;同一结构型式和外形尺寸的轴承样品的对比试验,也应在结构性能相同的试验设备上进行试验。5.2与轴承配合的轴和外壳孔

5.2.1当轴承内圈承受循环(旋转)载荷,外圈承受局部载荷时,与轴承配合的轴和外壳孔的公差带,般按表1选取。

5.2.2当轴承承受较大径向载荷时,在保证轴承工作游隙的情况下,应适当增加轴承内圈与轴配合的过盈量,以防止运转过程中轴承内圈与轴之间产生相对滑动。5.2.3其他方式的受载轴承或其他配合的轴承,其配合应与用户协商。表1与轴承配合的轴和外壳孔的公差带配合部位

与轴承内圈配合的轴

与轴承外圈配合的外壳孔

轴承类型

球轴承

滚子轴承

推力轴承(单向)

向心轴承

推力轴承

轴承直径系列

7、8、9、0、1

2、3.、4

8、9.0、1

2、3、4

全部系列

全部系列

全部系列

注:轴及外壳的极限偏差应符合GB/T275—1993附录A的规定。5.3轴承的润滑

5.3.1循环油润滑

用于循环油润滑的润滑油应按如下要求:公差带

a)-般采用符合SH/T0017一1990规定的L-FC型32油,并应定期检验,及时更换失效的润滑油;特殊试验的循环润滑油(包括油中添加添加剂等)应与用户协商确定。油中灰尘及机械杂质的颗粒不应大于10m,并应使用专用的滤油装置,以减少油中的杂质b)

含量。

循环供油量应能保证试验中轴承样品的充分润滑。c)

5.3.2脂润滑

脂润滑轴承试验一般应封闭循环润滑油路,以免影响润滑效果。5.4轴承样品

5.4.1抽取样品

轴承样品应在检验合格的成品中随机抽取。5.4.2样品容量

轴承样品容量,一般取8套~20套,另备5套~10套备用样品。3

GB/T 246072009

5.4.3样品编号

轴承样品应有清晰可辨的唯一性标识。6试验条件

6.1确定参数

确定轴承的额定动载荷C,极限转速n等参数。6.2轴承外圈温度

循环油润滑时,轴承外圈温度一般不应超过95℃;脂润滑时,轴承外圈温度一般不应超过80℃。6.3轴承转速

轴承内圈转速一般为轴承极限转速的20%~60%。6.4轴承基本额定寿命

轴承额定动载荷和额定寿命的计算应符合GB/T6391一2003的规定。基本额定寿命Ll按式(1)选取:

若轴承的转速恒定,基本额定寿命可用运转小时数表示:Loa

60n(P

式中:P/C=f./f,f.、f值可在相关轴承样本中得。根据轴承样品参数,可先选定n、P,得出La:也可先选定Lio、n,得出P。6.5轴承载荷

(2)

6.5.1当量动载荷P一般为基本额定动载荷C的20%~30%。对于轴向载荷F.(包括纯轴向载荷)较大的试验,P可适当取大些;仅承受径向载荷F,的试验,若试验轴系的刚度和桡度许可,P也可适当取大些。

6.5.2向心轴承,一般仅承受径向载荷F,时,当量动载荷P=F。推力轴承,一般仅承受轴向载荷F.时,当景动载P=F..6.5.3

6.5.4角接触轴承,承受联合载荷时,应按下式进行载荷分配:P=XF,+YF.

式中:X、Y值可在GB/T6391—2003中查得。载荷分配还应满足下列两个条件:F.-S

轴承接触角α≤20时,M=0.25;轴承接触角α>20°时,M。=0.5b)S=nF,

其中,7值见表2。

表2↑值

角接触球轴承

翻锥滚子轴承

接触角。

为使用方便,以上两条件可转化为:4

F,=X+Y(M.+)

(3)

7试验程序

7.1试验主体组装

F,=F.(M十)

7.1.1试验主体的设计、加工及组装应符合相关试验技术要求。7.1.2轴承样品安装后应转动灵活,不应有阻滞现象。7.2试验设备调试

7.2.1试验主体与试验设备组装后,应使各系统能正常工作。GB/T24607—2009

(5)

7.2.2试验载荷误差应控制在士2%范围内。油压加载的工作压力表、校准用的精密压力表均需定期检定;加载力传感器也需定期检定。7.2.3试验转速误差应控制在土2%范围内。并用转速表校准,转速表应定期检定。7.2.4有温度要求的试验所用测温仪器应定期检定。7.3试验实施

7.3.1试验设备的启动

试验设备启动后,油润滑试验3h内应将载荷缓慢加载至指定值;脂润滑试验先空载运转0.5h,3h内逐步加载至指定值。

7.3.2试验过程监测

试验设备一般应连续运转。试验(载荷、转速、油压、振动、噪声、温升等)应随时监测、控制在要求范围内,并详细记录。

7.4失效的判定

在试验过程中,轴承发生故障或不能正常运转,均应判定为失效。7.4.1疲劳失效

疲劳失效是轴承的主要失效形式,指轴承样品的套图或滚动体工作表面基体金属出现的疲劳剥落。剥落深度≥0.05mm;剥落面积:球轴承零件≥0.5mm2,滚子轴承零件≥1.0mm。7.4.2其他失效

轴承样品零件散套、断裂、卡苑;密封件变形;润滑脂泄漏、干结等。7.5试验数据采集

试验中由于非轴承本身的原因(如设备原因、人为原因、意外事故等)造成的样品失效,不应计人正常失效数据中。

记录试验原始数据(试验通过的总时间)一般应精确到3位有效数字。7.6试验样品处理

试验结束的轴承样品应妥善保存。用户有要求时,可对典型失效样品进行失效分析。8试验数据分析与评定

数据处理依据二参数韦布尔(Weibull)分布函数进行分析处理,其中包括图估计和参数估计,一般可优先采用图估计;对试验数据较少或无失效数据的处理一般采用序贯试验方法。8.1图估计

8.1.1一般的图估计

一般对于失效数据不少于6个的试验评定,可用图估计方法。横坐标为 L:(即各试验数据),纵坐标为F(L)=N=0.4i-0.3

(即破坏概率),在Weibull分布图上依次描点,然后按照各点的位置,配置分布直线。配置直线时,各点须交错,均匀地分布在直线两边,且F(L,)0.3~0.7附近的数据点与分布直线的偏差应尽可能地小。5

GB/T24607—2009

由直线可求Weibull分布参数b、V,再分别求出基本额定寿俞的试验值Liot(纵轴为0.10)、Laot(纵轴为0.50)及可靠度Re等。示例参见附录A。8.1.2分组淘汰的图估计

分组淘汰试验方法可缩短试验周期,但试验风险比一般完全试验和定时(数)截尾试验大。试验中,每一分组中出现一个失效样品即停止试验,然后用各组的最短失效数据在Weibull分布概率纸上描点,配置直线,再由该直线求得该批样品的分布直线。示例参见附录A。8.2参数估计

8.2.1总则

样品容量N,经试验后获得的实际寿命是:完全试验L

i=1,2....r;r

=%号;其他非完全试验,应将 i 进行修正。修正方法完全试验和定数截尾试验,纵坐标F(L,)参见附录B。

Weibull分布参数b、>的估计,当N≤25时,用最佳线性不变估计(BLIE)方法。8.2.2最佳线性不变估计

a)完全试验:

CC(N,N,i)in

定数截尾试验:

D,(N,N,i)InL

b=[ZC(N,r,i)inL

当r=N时即为完全试验。

分组淘汰试验:

当N\=1时,即为完全试验。

8.2.3依据b、V,估计Lo、Lsn及ReD,(N,r,i)lnL

EC(m,m,i)lnL,J

ZD;(m,m,i)lnL:

当F(L)=0.10时,基本额定寿命的试验值为:Liot = v. (0. 105 36)+

当F(L)=0.50时,中值额定寿命为:Lsot=v(0.69315)方

当L=L0h,可靠度为:

计算示例参见附录B。

8.3序贯试验

·(6)

·(7)

.·(8)

·(10)

(11)

(12)

(13)

·(14)

试验采用有替换试验。按失效顺序逐次进行检验判定。当有5套轴承样品失效时停试,并做出合6

格与否的判定。试验中替换轴承样品的失效数据也参与判定。8.3.1检验判定参数

韦布尔(Weibull)分布斜率:b=1.5。GB/T24607—2009

检验水平:一般用户验收的试验采用水平I或Ⅱ,行业及第三方认证机构的试验采用水平Ⅱ或匪,制造厂内部的试验采用水平Ⅲ或V,检验水平见表3。表3检验水平

检验水平

8.3.2检验判定门限

第;个轴承样品失效时的接受门限为:0.2

t(L/N)·

第主个轴承样品失效时的拒绝门限为:tzi=(L/N) ·

式中:L=2.-Z.

门限系数格值见表4。

与、β对应的门限系数a、值

8.3.3判定格式

检验判定计算格式见表5

判定式

若0认5:

当T>时合格;

当T,

b)若=5:

当t1s—T≤T;—tas时合格;

检验判定表

(15)

·(16)

(17)

GB/T24607-2009

当tsTs>Ts-tzs时不合格。

按序贯试验,依失效顺序逐次判定,判定示例参见附录C。8.3.5可靠度Re

8.4合格评定

Re - e() = ea

8.4.1L10t、Re数据一般精确到两位有效数字。8.4.2L10:/L10h≥Z即为合格,其中球轴承Z'=1.4;滚子轴承及调心球轴承Z=1.2。..(18)

8.4.3根据质量要求,按如下进行合格评定。长寿命试验时,试验报告还应给出达到合格倍数的值。a)

验证试验:达到合格寿命为验证试验合格。鉴定试验:达到合格寿命3倍为鉴定试验合格。A.1一般图估计示例

附录A

(资料性附录)

图估计示例

GB/T24607-2009

某制造厂生产的深沟球轴承L=100h,N=8套,试验结束得到8个失效数据,80h、110h、155h、170h、220h、240h、300h、380h。用图估计参数b及v,Lo、Lsot、Re等值。a)由8个失效数据,配置直线A(见图A.1)。%.4,故8个点的坐标分别为:(80,0.083),(110,0.202)横坐标为L;,纵坐标为F(L;)=

**(380,0.917),将其点在Weibull分布概率纸上,配置直线A。b)

由直线A求出:

b=2,v=250h,L1ot=85h.Lsot=200h.Re=86%c)L10:/Le<1.4,故判定该批轴承样品不合格。2分组淘汰图估计示例

某制造厂生产的深沟球轴承Lob=100h,N=32套,分8组m一8,每组4套间时上机试验N4套。每组有一套轴承失效即停机,试验结束得到8个分组的最短寿命分别为80h、110h、155h、170h、220h、240h、300h、380h。用图估计参数b及>,L10、Lt、Re等值。先按A.1的方法分布直线A,再由分布直线A求分布直线B(见图A.1)。a)

=0.159。

由于每组有4套轴承,故将待求的直线B上M点的纵坐标记为F(L)=N+0.4

作三条平行线:过F(L)=50%作横轴平行线与直线A交于C点,过C作纵轴平行线与过F(L)=0.159的横轴平行线交于M点。过M点做与直线A平行的直线B,

也可由解析法求直线B:当N'为每组套数时,B的特征寿命vs=VA·N'+。由直线B求出:

b=m2,V=500h,Liot=160h,L50=400h,Re=96%。e)Lo/Lo>1.4,故判定该批轴承样品合格。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。