GB/T 24611-2009

基本信息

标准号: GB/T 24611-2009

中文名称:滚动轴承 损伤和失效 术语、特征及原因

标准类别:国家标准(GB)

标准状态:现行

发布日期:2009-11-15

出版语种:简体中文

下载格式:.rar .pdf

下载大小:26895313

标准分类号

关联标准

出版信息

出版社:中国标准出版社

标准价格:0.0 元

出版日期:2010-04-01

相关单位信息

发布部门:中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会

标准简介

GB/T 24611-2009 滚动轴承 损伤和失效 术语、特征及原因 GB/T24611-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21.100.20

中华人民共和国国家标准

GB/T24611—2009/ISO15243:2004滚动轴承

损伤和失效

术语、特征及原因

Rolling bearings-Damage and failures-Terms,characteristics and causes(ISO15243:2004,IDT)

2009-11-15发布bzxz.net

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

GB/T24611—2009/ISO15243:2004本标准等同采用IS015243:2004《滚动轴承术语、特征及原因》。

损伤和失效

本标准等同翻译ISO15243:2004。为便于使用,本标准做了下列编辑性修改:一“本文件”一词改为“本标准”;一删除了国际标准的前言。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、杭州兆丰汽车零部件制造有限公司、人本集团有限公司。本标准主要起草人:李飞雪、康乃正、刘斌。I

GB/T24611--2009/IS015243:2004引言

在实际工况下,轴承的损伤或失效往往是几种机理同时作用的结果。失效可能是由于安装或维护不当造成的,或是由于轴承或其相邻部件的加工质量未达到设计要求引起的。在某些情况下,失效也可能是由于考虑经济效益、无法预见的运转条件而采取的折衰设计造成的。由于轴承失效是由设计、制造、安装、操作、维护等多方面因素造成的,因此,确定失效的主要原因,常常是十分困难的如果轴承损伤严重或突然失效,证据可能丢失,就不可能确定失效的主要原因了。在所有情况下,有关安装和维护的历史记录以及对实际运转条件的了解都至关重要。本标准对轴承失效的分类,主要是基于滚动体接触表面和其他功能表面的可视特征。为了准确地判定轴承失效的原因,需要对每一个特征都加以考虑。由于不止一种过程可对这些表面造成相似的影响,因此,在确定失效原因时,仅对外观进行描述有时是不充分的,此时,还需要考虑运转条件。1范围

GB/T24611—2009/ISO15243:2004滚动轴承损伤和失效

术语、特征及原因

本标准对滚动轴承在使用中发生失效的特征、外观变化及可能的原因进行了定义、描述和分类,以有助于对各种形式的外观变化和失效加以理解。对于本标准,术语“滚动轴承失效”系指由于缺陷或损伤而使轴承不能满足预定的设计性能要求。本标准仅对那些具有非常明确的外观,并且能够非常确定地归因于某一特定原因的外观变化和失效模式加以考虑,并对反映轴承变化和失效的那些特别重要的特征加以描述。各种失效模式用照片和图表说明,并且给出了最常见的原因。在条标题中只给出了常见的失效模式名称,而其相似的表述或同义词,则在标题后面的括号中给出。

滚动轴承失效示例以及失效原因、建议的改进措施参见附录A。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T6930—2002滚动轴承词汇(ISO5593:1997,IDT)3术语和定义

GB/T6930一2002确立的以及下列术语和定义适用于本标准,3.1

特征characteristics

由使用性能产生的可视外观。

注:在磨损(出现磨损)过程中出现的部分表面缺陷和几何形状改变的类型定义于GB/T15757一2002和ISO6601。4滚动轴承失效模式分类

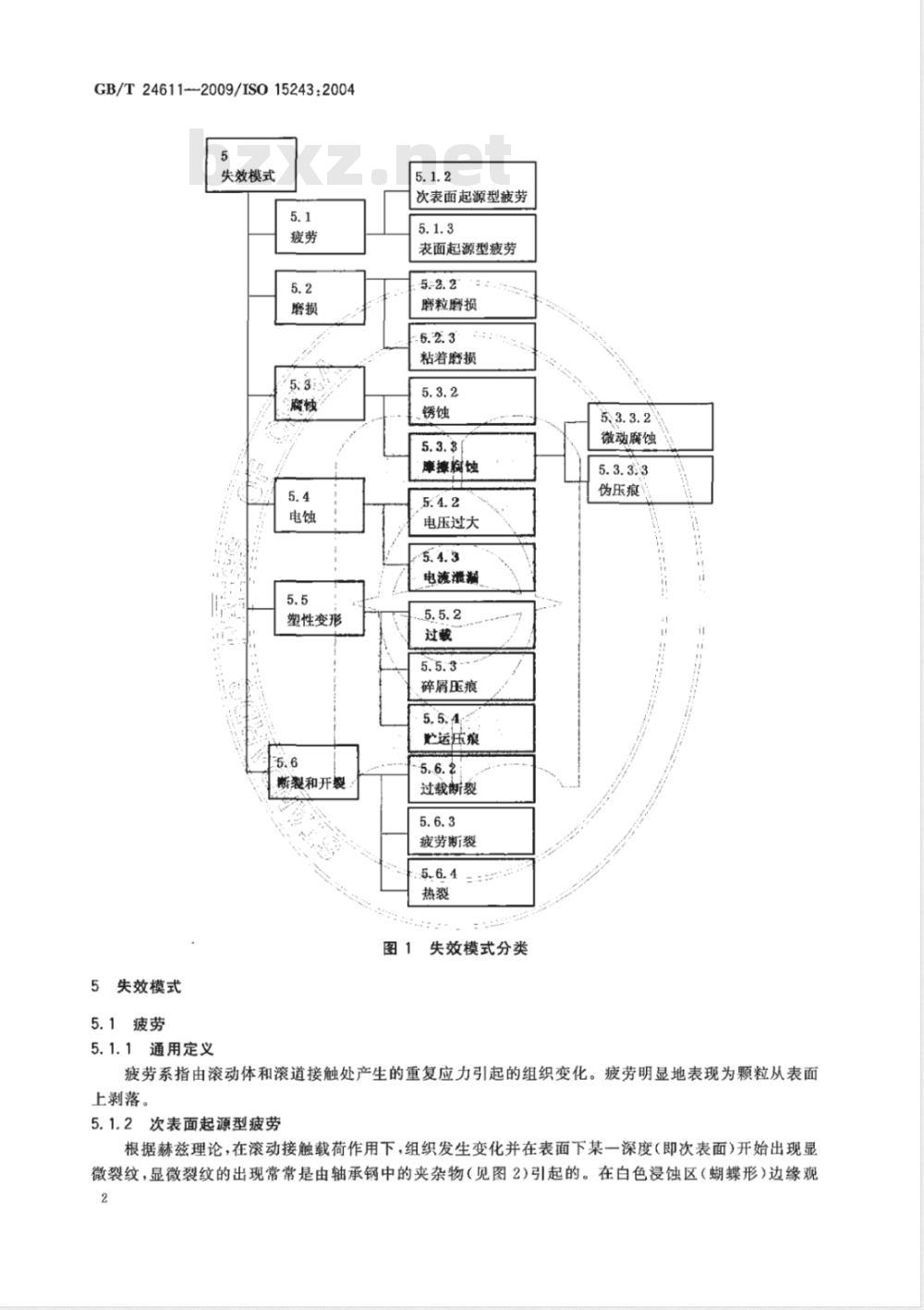

滚动轴承失效是严格按照其失效的主要原因进行划分的,但未必总是能够很容易地将原因和特征(迹象)或者失效机理和失效模式区分开来,大量相关的文献也都证实了这一点。随着摩擦学研究的发展,在描述失效机理和失效模式方面的新知识显著增长。本标准将失效模式分为六个天类和不同的小类(见图1)。1

GB/T24611--2009/IS015243:20045

失效模式

5失效模式

5.1疲劳

5.1.1通用定义

塑性变形

斯裂和开摄

次表面起源型疲劳

表面起源型疲劳

磨粒磨损

粘着磨损

摩擦摘蚀

电压过大

电流泄漏

碎屑压痕

运压狼

过载断裂

疲劳断裂

图1失效模式分类

微动魔蚀

伪压痕

疲劳系指由滚动体和滚道接触处产生的重复应力引起的组织变化。疲劳明显地表现为颗粒从表面上剥落。

5.1.2次表面起源型疲劳

根据赫兹理论,在滚动接触载荷作用下,组织发生变化并在表面下某一深度(即次表面)开始出现显微裂纹,显微裂纹的出现常常是由轴承钢中的夹杂物(见图2)引起的。在白色浸蚀区(蝴蝶形)边缘观2

GB/T24611—2009/ISO15243:2004察到的显微裂纹通常向滚动接触表面扩展,进而产生小片状剥落、剥落(麻点),然后剥离(见图3)。注:根据GB/T6391一2003计算的轴承寿命是建立在次表面起源型疲劳基础上的。5.1.3表面起源型疲劳

表面起源型疲劳是由表面损伤造成的一种失效模式。表面损伤是在润滑状况劣化且出现一定程度的滑动时,对滚动接触金属表面微凸体的损伤,它将引起:微凸体显微裂纹,见图4;

—微凸体显微剥落,见图5;

显微剥落区(暗灰色),见图6。由于污染物颗粒或贮运,在滚道上形成的压痕也可导致表面起源型疲劳(见5.5.3和5.5.4),由塑性变形压痕引起的表面起源型疲劳见A.2.6.1和A.2.6.3。注:GB/T6391一2003包括了已知的对轴承寿命有影响的表面相关计算参数,如材料、润滑、环境、污染物颗粒和轴承载荷。

图2具有“蝴蝶现象”(白色浸蚀区)的次表面显微裂纹(放大比率500:1)5.2磨损

5.2.1通用定义

磨损是指在使用过程中,两个滑动或滚动/滑动接触表面的微凸体相互作用造成材料的不断移失。5.2.2磨粒磨损(颗粒磨损;三体磨损)磨粒磨损是润滑不充分或外界颗粒侵入的结果,表面变暗至一定程度,随磨粒的粒度和性质面异(见图7)。由于旋转表面和保持架上的材料被磨掉,这些磨粒数量逐渐增多,最终磨损进入一个加速过程,从而导致轴承失效。

注:滚动轴承的“跑合”是一自然的短期过程,此过程之后,运转状态(如噪声或工作温度)将趋于稳定,甚至得到改善。

5.2.3粘磨损(涂抹、滑伤、粘结)粘着磨损是材料从一表面转移到另一表面,并伴随有摩擦发热,有时还伴有表面回火或重新淬火。这一过程会在接触区产生局部应力集中并可能导致开裂或剥落。由于滚动体承载较轻并且在其反复进入承载区时,受到强烈的加速作用,因此,在滚动体和滚道之间会发生涂抹(滑伤),见图8;当载荷相对于转速过小时,滚动体和滚道之间也会发生涂抹。由于润滑不充分,挡边引导面和滚子端面均会发生涂抹(见图9)。对于满装滚动体(无保持架)轴承,受润滑和旋转条件的影响,滚动体之间的接触处也会发生涂抹。如果轴承套圈相对其支承面(如安装轴或轴承座)“转动”,则在套圈端面与其轴向支承面之间的接触处也会发生涂抹,甚至还会引起图10所示的套圈开裂。当作用于轴承上的径向载荷相对轴承套圈旋3

GB/T24611—2009/IS015243:2004转并且轴承套圈以很小的间隙(间隙配合)安装在其支承面上时,常会发生这种损伤。由于两零件直径之间存在微小差异,造成其周长也存在微小差异,因此,在径向载荷作用下在某一点接触时,旋转速度也存在微小差异。将套圈相对其支承面的旋转发生螨动时,套圈和支承面接触区内的微度存在微小差异的滚动运动称为“蠕动”。本被滚辗,造成套圈表面外观光亮(见A.2.4.7)。在端动过程中,滚辗经常发生,但不一定伴随有套圈和支承面接触处的滑动,此外,还可看到其他损伤,如擦伤、微动腐蚀和磨损。在某些承载条件下且当套圈和支承面之间的过盈量不够大时,则以微动腐蚀为主(见A.2.4.5)。

图3次表面疲劳扩展

图4“鱼鳞状”显微裂纹

图6深灰色区(放大比率1.25:1)图8滚道表面上的涂抹

GB/T24611-2009/IS0152432004

图5显微剥落

图7有中挡边双列圆柱滚子轴承内圈滚道上的磨粒磨损图9滚子端面的涂抹

图10套圈端面上的涂抹

(套圈同时断裂)

GB/T24611--2009/IS015243:20045.3腐蚀

5.3.1通用定义

腐蚀是金属表面上的一种化学反应。5.3.2锈蚀(氧化、生锈)

当钢制滚动轴承零件与湿气(如水或酸)接触时,表面发生氧化。随后出现腐蚀麻点,最后表面出现剥落(见图11)。

当润滑剂中的水分或劣化的润滑剂与其相邻的轴承零件表面发生反应时,可在滚动体和轴承套圈之间的接触区内发现一种特定形式的锈蚀,在深度锈蚀阶段,接触区在对应于球或滚子节距的位置将会变黑,最终产生腐蚀麻点(见图12和图13)。5.3.3摩擦腐蚀(摩擦氧化)

5.3.3.1通用定义

摩擦腐蚀是在某些摩擦条件下,由配合表面之间相对微小运动引起的一种化学反应。这些微小运动导致表面和材料氧化,可看到粉状锈蚀和(或)一个或两个配合表面上材料的缺失。图11滚子轴承外圈上的腐蚀

图12球轴承内圈和外圈滚道上的接触腐蚀图13轴承滚道上的接触腐蚀

5.3.3.2微动腐蚀(微动锈蚀)

接触表面作微小往复摆动时,传递载荷的配合界面会发生微动腐蚀,表面微凸体氧化并被磨去,反之亦然,最后发展成粉状锈蚀(氧化铁)。轴承表面发亮或变成黑红色(见图14)。出现这种失效,一般是由于不合适的配合(配合过盈量太小或表面太粗糙)以及载荷和(或)振动造成的。6

5.3.3.3伪压痕(振动腐蚀)

GB/T24611—2009/ISO15243:2004周期性振动时,由于弹性接触面的微小运动和(或)回弹,滚动体和滚道接触区将出现伪压痕。根据振动强度、润滑条件或载荷的不同,腐蚀和磨损会同时产生,在滚道上形成浅的凹陷。对于静止轴承,凹陷出现在滚动体节距处,并常变成淡红色或发亮(见图15)。在旋转过程中,由于发生振动而造成的伪压痕则表现为间距较小的波纹状凹槽(见图16),不应将此误认为是电流通过产生的波纹状凹槽(见5.4.3和图19)。与电流通过造成的波纹状凹槽相比,由振动造成的波纹状凹槽底部发亮或被腐蚀,而电流通过造成的凹槽底部则颜色发暗。电流引起的损伤还可通过滚动体上也有波纹状凹槽这一现象予以识别。注:本标准将伪压痕划归为腐蚀,但其他文件有时将其划归为磨损。图14内圈内孔表面上的微动腐蚀图15圆柱滚子轴承内圈滚道上的伪压痕5.4电蚀

5.4.1通用定义

电蚀是由于电流的通过造成接触表面材料的移失。5.4.2电压过大(电蚀麻点)

伪压痕一圆锥滚子轴承外圈上的波纹状凹槽当电流通过滚动体和润滑油膜从轴承的一个套圈传递到另一套圈时,由于绝缘不适当或绝缘不良,在接触区内会发生击穿放电。在套圈和滚动体之间的接触区,电流强度增大,造成在非常短的时间间隔内局部受热,使接触区发生熔化并焊合在一起这种损伤表现为一系列直径不超过100um的小环形坑(见图17),这些环形坑沿滚动方向呈珠状7

GB/T24611—2009/ISO15243:2004重叠排列在滚动体和滚道接触表面(见图18)。5.4.3电流泄漏(电蚀波纹状凹槽)表面损伤最初呈现浅环形坑状,一环形坑与另一环形坑位置接近并且尺寸很小。即使电流强度相对较弱也会发生这种现象,随着时间的推移,环形坑将发展为波纹状凹槽,如图19所示。只能在滚子和套圈滚道接触表面发现这些波纹状凹槽,钢球上则没有,只是颜色变暗(见图20)。这些波纹状凹槽是等距的,滚道上的凹槽底部颜色发暗(见图20和图21)。尖指示)是由于保持架挡边和内圈接触造成的100

图17电流通过形成的环形坑

图19电流泄漏形成的波纹状凹槽图21中波纹状凹槽附近的腐蚀斑纹(用铅笔图18球和滚道上呈珠状排列的环形坑图20内圈滚道上的波纹状凹槽和颜色变暗的钢球10μm

注:表面放大图示于轴承套圈的后面,使用扫描电子显微镜的放大图示于右下角。图21滚针轴承内圈上的波纹状凹槽

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T24611—2009/ISO15243:2004滚动轴承

损伤和失效

术语、特征及原因

Rolling bearings-Damage and failures-Terms,characteristics and causes(ISO15243:2004,IDT)

2009-11-15发布bzxz.net

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2010-04-01实施

GB/T24611—2009/ISO15243:2004本标准等同采用IS015243:2004《滚动轴承术语、特征及原因》。

损伤和失效

本标准等同翻译ISO15243:2004。为便于使用,本标准做了下列编辑性修改:一“本文件”一词改为“本标准”;一删除了国际标准的前言。

本标准的附录A为资料性附录。

本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、杭州兆丰汽车零部件制造有限公司、人本集团有限公司。本标准主要起草人:李飞雪、康乃正、刘斌。I

GB/T24611--2009/IS015243:2004引言

在实际工况下,轴承的损伤或失效往往是几种机理同时作用的结果。失效可能是由于安装或维护不当造成的,或是由于轴承或其相邻部件的加工质量未达到设计要求引起的。在某些情况下,失效也可能是由于考虑经济效益、无法预见的运转条件而采取的折衰设计造成的。由于轴承失效是由设计、制造、安装、操作、维护等多方面因素造成的,因此,确定失效的主要原因,常常是十分困难的如果轴承损伤严重或突然失效,证据可能丢失,就不可能确定失效的主要原因了。在所有情况下,有关安装和维护的历史记录以及对实际运转条件的了解都至关重要。本标准对轴承失效的分类,主要是基于滚动体接触表面和其他功能表面的可视特征。为了准确地判定轴承失效的原因,需要对每一个特征都加以考虑。由于不止一种过程可对这些表面造成相似的影响,因此,在确定失效原因时,仅对外观进行描述有时是不充分的,此时,还需要考虑运转条件。1范围

GB/T24611—2009/ISO15243:2004滚动轴承损伤和失效

术语、特征及原因

本标准对滚动轴承在使用中发生失效的特征、外观变化及可能的原因进行了定义、描述和分类,以有助于对各种形式的外观变化和失效加以理解。对于本标准,术语“滚动轴承失效”系指由于缺陷或损伤而使轴承不能满足预定的设计性能要求。本标准仅对那些具有非常明确的外观,并且能够非常确定地归因于某一特定原因的外观变化和失效模式加以考虑,并对反映轴承变化和失效的那些特别重要的特征加以描述。各种失效模式用照片和图表说明,并且给出了最常见的原因。在条标题中只给出了常见的失效模式名称,而其相似的表述或同义词,则在标题后面的括号中给出。

滚动轴承失效示例以及失效原因、建议的改进措施参见附录A。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T6930—2002滚动轴承词汇(ISO5593:1997,IDT)3术语和定义

GB/T6930一2002确立的以及下列术语和定义适用于本标准,3.1

特征characteristics

由使用性能产生的可视外观。

注:在磨损(出现磨损)过程中出现的部分表面缺陷和几何形状改变的类型定义于GB/T15757一2002和ISO6601。4滚动轴承失效模式分类

滚动轴承失效是严格按照其失效的主要原因进行划分的,但未必总是能够很容易地将原因和特征(迹象)或者失效机理和失效模式区分开来,大量相关的文献也都证实了这一点。随着摩擦学研究的发展,在描述失效机理和失效模式方面的新知识显著增长。本标准将失效模式分为六个天类和不同的小类(见图1)。1

GB/T24611--2009/IS015243:20045

失效模式

5失效模式

5.1疲劳

5.1.1通用定义

塑性变形

斯裂和开摄

次表面起源型疲劳

表面起源型疲劳

磨粒磨损

粘着磨损

摩擦摘蚀

电压过大

电流泄漏

碎屑压痕

运压狼

过载断裂

疲劳断裂

图1失效模式分类

微动魔蚀

伪压痕

疲劳系指由滚动体和滚道接触处产生的重复应力引起的组织变化。疲劳明显地表现为颗粒从表面上剥落。

5.1.2次表面起源型疲劳

根据赫兹理论,在滚动接触载荷作用下,组织发生变化并在表面下某一深度(即次表面)开始出现显微裂纹,显微裂纹的出现常常是由轴承钢中的夹杂物(见图2)引起的。在白色浸蚀区(蝴蝶形)边缘观2

GB/T24611—2009/ISO15243:2004察到的显微裂纹通常向滚动接触表面扩展,进而产生小片状剥落、剥落(麻点),然后剥离(见图3)。注:根据GB/T6391一2003计算的轴承寿命是建立在次表面起源型疲劳基础上的。5.1.3表面起源型疲劳

表面起源型疲劳是由表面损伤造成的一种失效模式。表面损伤是在润滑状况劣化且出现一定程度的滑动时,对滚动接触金属表面微凸体的损伤,它将引起:微凸体显微裂纹,见图4;

—微凸体显微剥落,见图5;

显微剥落区(暗灰色),见图6。由于污染物颗粒或贮运,在滚道上形成的压痕也可导致表面起源型疲劳(见5.5.3和5.5.4),由塑性变形压痕引起的表面起源型疲劳见A.2.6.1和A.2.6.3。注:GB/T6391一2003包括了已知的对轴承寿命有影响的表面相关计算参数,如材料、润滑、环境、污染物颗粒和轴承载荷。

图2具有“蝴蝶现象”(白色浸蚀区)的次表面显微裂纹(放大比率500:1)5.2磨损

5.2.1通用定义

磨损是指在使用过程中,两个滑动或滚动/滑动接触表面的微凸体相互作用造成材料的不断移失。5.2.2磨粒磨损(颗粒磨损;三体磨损)磨粒磨损是润滑不充分或外界颗粒侵入的结果,表面变暗至一定程度,随磨粒的粒度和性质面异(见图7)。由于旋转表面和保持架上的材料被磨掉,这些磨粒数量逐渐增多,最终磨损进入一个加速过程,从而导致轴承失效。

注:滚动轴承的“跑合”是一自然的短期过程,此过程之后,运转状态(如噪声或工作温度)将趋于稳定,甚至得到改善。

5.2.3粘磨损(涂抹、滑伤、粘结)粘着磨损是材料从一表面转移到另一表面,并伴随有摩擦发热,有时还伴有表面回火或重新淬火。这一过程会在接触区产生局部应力集中并可能导致开裂或剥落。由于滚动体承载较轻并且在其反复进入承载区时,受到强烈的加速作用,因此,在滚动体和滚道之间会发生涂抹(滑伤),见图8;当载荷相对于转速过小时,滚动体和滚道之间也会发生涂抹。由于润滑不充分,挡边引导面和滚子端面均会发生涂抹(见图9)。对于满装滚动体(无保持架)轴承,受润滑和旋转条件的影响,滚动体之间的接触处也会发生涂抹。如果轴承套圈相对其支承面(如安装轴或轴承座)“转动”,则在套圈端面与其轴向支承面之间的接触处也会发生涂抹,甚至还会引起图10所示的套圈开裂。当作用于轴承上的径向载荷相对轴承套圈旋3

GB/T24611—2009/IS015243:2004转并且轴承套圈以很小的间隙(间隙配合)安装在其支承面上时,常会发生这种损伤。由于两零件直径之间存在微小差异,造成其周长也存在微小差异,因此,在径向载荷作用下在某一点接触时,旋转速度也存在微小差异。将套圈相对其支承面的旋转发生螨动时,套圈和支承面接触区内的微度存在微小差异的滚动运动称为“蠕动”。本被滚辗,造成套圈表面外观光亮(见A.2.4.7)。在端动过程中,滚辗经常发生,但不一定伴随有套圈和支承面接触处的滑动,此外,还可看到其他损伤,如擦伤、微动腐蚀和磨损。在某些承载条件下且当套圈和支承面之间的过盈量不够大时,则以微动腐蚀为主(见A.2.4.5)。

图3次表面疲劳扩展

图4“鱼鳞状”显微裂纹

图6深灰色区(放大比率1.25:1)图8滚道表面上的涂抹

GB/T24611-2009/IS0152432004

图5显微剥落

图7有中挡边双列圆柱滚子轴承内圈滚道上的磨粒磨损图9滚子端面的涂抹

图10套圈端面上的涂抹

(套圈同时断裂)

GB/T24611--2009/IS015243:20045.3腐蚀

5.3.1通用定义

腐蚀是金属表面上的一种化学反应。5.3.2锈蚀(氧化、生锈)

当钢制滚动轴承零件与湿气(如水或酸)接触时,表面发生氧化。随后出现腐蚀麻点,最后表面出现剥落(见图11)。

当润滑剂中的水分或劣化的润滑剂与其相邻的轴承零件表面发生反应时,可在滚动体和轴承套圈之间的接触区内发现一种特定形式的锈蚀,在深度锈蚀阶段,接触区在对应于球或滚子节距的位置将会变黑,最终产生腐蚀麻点(见图12和图13)。5.3.3摩擦腐蚀(摩擦氧化)

5.3.3.1通用定义

摩擦腐蚀是在某些摩擦条件下,由配合表面之间相对微小运动引起的一种化学反应。这些微小运动导致表面和材料氧化,可看到粉状锈蚀和(或)一个或两个配合表面上材料的缺失。图11滚子轴承外圈上的腐蚀

图12球轴承内圈和外圈滚道上的接触腐蚀图13轴承滚道上的接触腐蚀

5.3.3.2微动腐蚀(微动锈蚀)

接触表面作微小往复摆动时,传递载荷的配合界面会发生微动腐蚀,表面微凸体氧化并被磨去,反之亦然,最后发展成粉状锈蚀(氧化铁)。轴承表面发亮或变成黑红色(见图14)。出现这种失效,一般是由于不合适的配合(配合过盈量太小或表面太粗糙)以及载荷和(或)振动造成的。6

5.3.3.3伪压痕(振动腐蚀)

GB/T24611—2009/ISO15243:2004周期性振动时,由于弹性接触面的微小运动和(或)回弹,滚动体和滚道接触区将出现伪压痕。根据振动强度、润滑条件或载荷的不同,腐蚀和磨损会同时产生,在滚道上形成浅的凹陷。对于静止轴承,凹陷出现在滚动体节距处,并常变成淡红色或发亮(见图15)。在旋转过程中,由于发生振动而造成的伪压痕则表现为间距较小的波纹状凹槽(见图16),不应将此误认为是电流通过产生的波纹状凹槽(见5.4.3和图19)。与电流通过造成的波纹状凹槽相比,由振动造成的波纹状凹槽底部发亮或被腐蚀,而电流通过造成的凹槽底部则颜色发暗。电流引起的损伤还可通过滚动体上也有波纹状凹槽这一现象予以识别。注:本标准将伪压痕划归为腐蚀,但其他文件有时将其划归为磨损。图14内圈内孔表面上的微动腐蚀图15圆柱滚子轴承内圈滚道上的伪压痕5.4电蚀

5.4.1通用定义

电蚀是由于电流的通过造成接触表面材料的移失。5.4.2电压过大(电蚀麻点)

伪压痕一圆锥滚子轴承外圈上的波纹状凹槽当电流通过滚动体和润滑油膜从轴承的一个套圈传递到另一套圈时,由于绝缘不适当或绝缘不良,在接触区内会发生击穿放电。在套圈和滚动体之间的接触区,电流强度增大,造成在非常短的时间间隔内局部受热,使接触区发生熔化并焊合在一起这种损伤表现为一系列直径不超过100um的小环形坑(见图17),这些环形坑沿滚动方向呈珠状7

GB/T24611—2009/ISO15243:2004重叠排列在滚动体和滚道接触表面(见图18)。5.4.3电流泄漏(电蚀波纹状凹槽)表面损伤最初呈现浅环形坑状,一环形坑与另一环形坑位置接近并且尺寸很小。即使电流强度相对较弱也会发生这种现象,随着时间的推移,环形坑将发展为波纹状凹槽,如图19所示。只能在滚子和套圈滚道接触表面发现这些波纹状凹槽,钢球上则没有,只是颜色变暗(见图20)。这些波纹状凹槽是等距的,滚道上的凹槽底部颜色发暗(见图20和图21)。尖指示)是由于保持架挡边和内圈接触造成的100

图17电流通过形成的环形坑

图19电流泄漏形成的波纹状凹槽图21中波纹状凹槽附近的腐蚀斑纹(用铅笔图18球和滚道上呈珠状排列的环形坑图20内圈滚道上的波纹状凹槽和颜色变暗的钢球10μm

注:表面放大图示于轴承套圈的后面,使用扫描电子显微镜的放大图示于右下角。图21滚针轴承内圈上的波纹状凹槽

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。