QB/T 001L-2001

基本信息

标准号: QB/T 001L-2001

中文名称:水轮机数字式电液调速器技术条件

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:448973

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 001L-2001 水轮机数字式电液调速器技术条件

QB/T001L-2001

标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QB/T001L--2001

为加强水轮机数字式电液调速器产品的质量管理,特制定本标准。本标准由长江水利委员会长江控制设备研究所、广东省水利水电机械厂、武汉兰联水电控制设备公司、西安启元自控技术研究所共同提出和编写,特聘华中理工大学魏守平教授为顾问,并委托电力行业水轮机标准化技术委员会调速器分委会负责组织制定主要编写人:雷践仁、王党生、刘安平、陈健民、刘智凯、潘熙和。由吴应文、郭建业、王春桐、饶培棠、雷践仁负责审定本标准为上述四编写单位的企业标准,由该四单位负责解释。113

1适用范围

水轮机数字式电液调速器技术条件Specification of digital elecdrohydraulicgovernor for hydraulic turbine(试行)

QB/T 001 L-2001

本标准适用于工作容量大于或等于3000N·m的水轮机数字式电液调速器的设计、制造,安装,验收和运行(不包括用于可逆式及双向水轮机的数学式电液调速器)。本标准所称的水轮机数字式电液调速器,是指具有数字调节器的水轮机电液调速器.该数字调节器由微处理器或其他数字电路构成。2引用标准

GB3797-1988电控设备第二部分:装有电子器件的电控设备GB/T9652.1--1997水轮机调速器与油压装置技术条件GB/T9652.2-1997水轮机调速器与油压装置试验验收规程GB/T17626.4-1998电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验DL/T563--1995水轮机电液调节系统及装置技术规程DL/T496—2001水轮机电液调节系统及装置调整试验导则微控调节器通用技术条件

JB/T 5538-1991

DL/T 578--1995

水电厂计算机监控系统基本技术条件DL/T5065·--1996水力发电厂计算机监控系统设计规定3技术要求

除满足GB/T9652.1-1997中第4章和DL/T563--1995中第3章的规定之外,还应满足如下要求:

3.1基本功能要求

3.1.1保证水轮发电机组在开机、空载、发电、调相、停机等工况下可靠稳定运行。3.1.2具有频率调节、开度调节等基本调节模式,还可根据用户要求增设功率调节、水位调节等特殊调节模式。当机组稳定运行于额定频率时,各调节模式间可实现无扰动切换。3.1.3具有自动、电气手动的基本控制方式,并能进行机械手动操作。各控制方式间应能实现无扰动切换。

3.1.4机组转速(频率)、接力器开度及驱动电气--机械/液压转换装置的电气控制信号必须设置独立指示或进行常驻显示。

3.1.5调速器控制面板上应设置定义明确、标志清楚、操作方便的按键、开关等人机接口。武汉长江控制设备研究所

广东省水利水电机械厂

武没兰联永电控制设备公司西委启充自控授架研究所2001-01-01发布114

2001-01-01试行

TYIKAONIKAca

QB/T 001L-2001

3.1.6具有调节参数的显示、设定、修改及越限保护功能,3.1.7具有故障报警及提示功能

3.1.8数字调节器应具有自诊断和软件自启动功能。3.1.9数字调节器具有与上位计算机进行串行通讯的RS232接口,并向用户提供其通讯特性,如有特殊的通讯接口和规约要求,由供需双方协商解决。3.1.10数调节器应具有程序和数据的掉电保护功能。3.2基本性能要求

3.2.1数字调节器以PID调节为其基本调节规律,各参数的设定范围不应小于GB/T9652.1—19974.6条的规定范围。

3.2.2频率测量应满足

a)测频范围 5 Hz~99 Hz

b)测频分辨率0.005Hz

c)残压测频时、测频信号电压有效值在0.2V200V内,频率测量应能正常工作。3.2.3数字式仪表的分辨率不低于1%;指针式仪表的不推确度不低于2.5%。3.2.4按GB/T17626.4-1998规定进行电快速脉冲群抗扰度试验时,引起的输出变化量≤1%,在试验过程中,允许显示装置的显示性能暂时降低,但能白行恢复3.2.5在GB/T9652.1—1997第3章规定的工作条件下,平均无故障时间MTBF10000h。3.3硬件配置的基本要求

3.3.1数字式调节器硬件应采用工业控制机,如:STD总线工业控制机、PI.C可编程控制器或其他类型工业控制机。也可以采用工业级单片机系统。3.3.2数字式调节器硬件输人输出规模:a)开关量输入点数不少于16点;b)开关量输出点数不少于16点;c)模拟量输人通道数,不少于4通道;d)模拟量输出通道数、不少于2通道。3.3.3数字调节器硬件输人输出接口规范:a)开关量输人:孤立接点和/或半导体开关。b)开关量输出:孤立接点,其容量为:AC 220V/1A,DC 24V/1A。

c)模拟量输人

-10 V~10 V

输人阻抗≥10k2,

4 mA~20 mA

输人阻抗<.5000,

0~20mA

d)模拟量输出

输人阻抗<500Q。

10 V~10 V

负载阻抗≥1k,

4 mA~20 mA

0~20 mA

负载阻抗<500Q,

负载阻抗<500Q。

3.3.4通讯接口:RS232串行通讯接口1路。3.3.5电源:应采用交直流同时供电。AC 220 V±10% ;

DC110V±10%或DC220V±10%

3.3.6电气功率放大部分

a)电气一机械/液压转换装置采用动圈式机构时,数字调节器通过综合放大器与其接门,其接口特115

性为:--10 V-10 V

QB/T 001 L--2001

b)电气一机械/液压转换装置采用伺服电机或步进电机时,数字调节器通过电气放大器及相应的电机驱动器与其接口,其接口特性为:速度控制:电压,0~5V或0~~10V;方向控制:开关.

c)电一机械/液压转换装置采用电磁铁或比例电磁铁时,数字调节器通过方向控制器与其接口,接口特性为:

双向脉宽调制(PWM)控制。

3.3.7接力器位置反馈装置

采用能置于接力器附近、可靠性高的位移变换器或数字编码器作为接力器位置反馈装置,其电源由数字调节器供给。采用位移变换器时,对应于接力器全行程的反馈信号为一10V~~10V或010V.也可以为4mA~20mA或0~20mA。

3.4软件设计的基本要求

3.4.1软件应采用结构化、模块化设计,并满足机组各种运行工况下的调节与控制的要求。3.4.2软件系统至少应包括下列模块:测频、P1D调节、协联(对于双重调节)、输人输出处理、显示、诊断与检错等。

3.5电气---机械/液压转换装置

电气-机械/液压转换装置,系指将输入的电气量直接转换为机械位移量的电气-机械转换装置,以及含有液压部件的、将输人的电气量转换为位移输出或流量输出的电气一液压转换装置。前者如:以伺服、步进等控制电机作驱动元件的电气一机械转换装置,后者如:电液伺服阀(缸)、数字阀、比例阀(缸)以及其他位移输出或流量输出的电液转换装置。3.5.1在符合规定的使用条件下,须能正确可靠工作。3.5.2在规定负载或最大实际负载下,电气机械/液压转换装置的实测死区,不得超过设计规定值,其工作范闺应符合设计要求。

3.5.3在规定条件下,电气一机械/液压转换装置的传递系数实测值与设计规定值之差,应满足设计要求。

3.5.4在规定条件下,电气-机械/液压转换装置的动态特性指标实测值,不得低于设计规定值的90%。

3.5.5负载在正常工作范围内变化,电气一机械转换装置及位移输出型电气一液压转换装置的负载漂移,不得超过设计规定值。

3.5.6油压在正常工作范围内变化,电气--液压转换装置的油压漂移,不得超过设计规定值。3.5.7在规定温度和额定油压下,电气一液压转换装置的静态耗油量,不得超过设计规定值。3.5.8电气-机械/液压转换装置中的电气部件的电气指标,应符合GB1497《低压电器基本标准》的相应规定和设计规定。

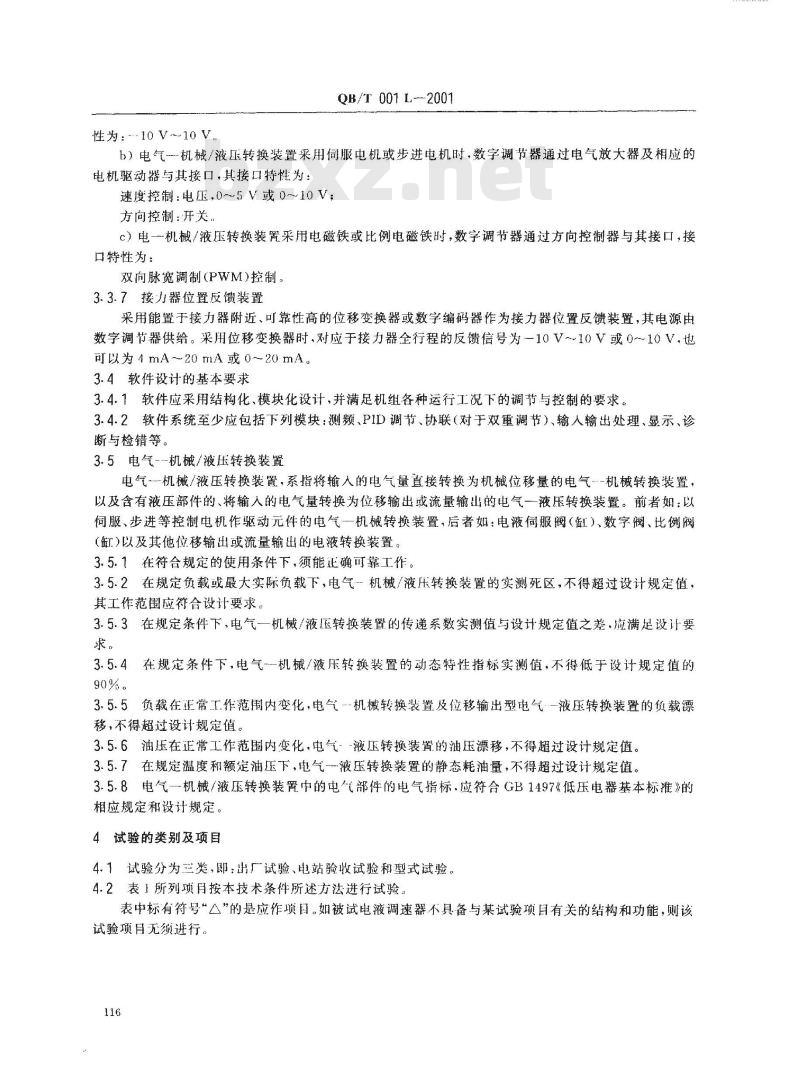

4试验的类别及项目

4.1试验分为三类,即:出厂试验、电站验收试验和型式试验。4.2表1所列项月按本技术条件所述方法进行试验。表中标有符号“△”的是应作项目,如被试电液调速器不具备与某试验项目有关的结构和功能,则该试验项月无须进行。

TYIKAONIKAca

电气硬件检查试验

电源的检查试验

模块/板通电检查

频率变换电路试验

转速指示校验

QB/T 001 L-2001

试验项目

参数整定及显示的检查试验

工况转换及状态显示的检查试验调节模式和控制方式的切换试验通讯功能检查

故障诊断及处理功能试验

数字调节器静态特性试验

数字调节器动态特性试验

电气协联的调整

电快速瞬变脉冲群抗扰度试验

电气·机械/液压转换装置试验

线圈内阻及绝缘电阻的测定

静态特性试验

动态特性试验

电气一液压转换装置油压漂移的测定电气-机械转换装置及位移输出型电气一液压转换装置负载漂移的测定电气液压转换装置静态耗油量的测定电液随动装置试验

极限开环增益测定

动态特性试验

静态特性试验

油压漂移试验

出厂试验

电站试验

型式试验

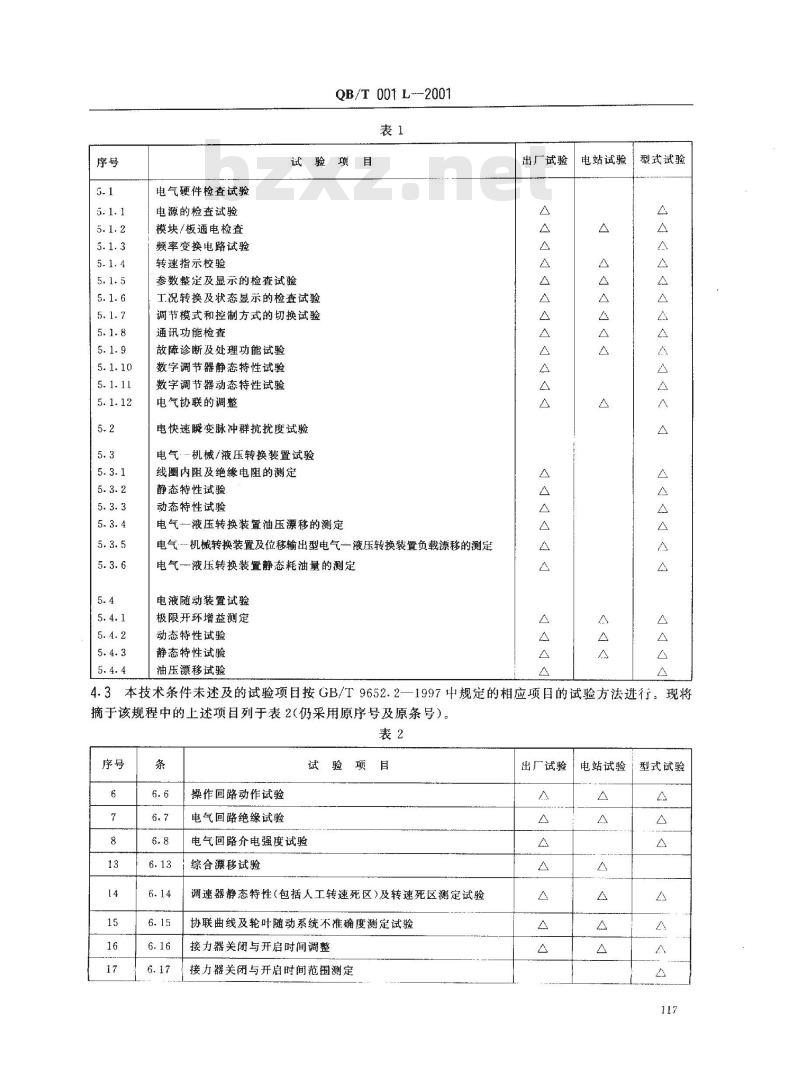

4.3本技术条件未述及的试验项目按GB/T9652.2—1997中规定的相应项目的试验方法进行。现将摘于该规程中的上述项目列于表2(仍采用原序号及原条号)。表2

操作回路动作试验

电气回路绝缘试验

试验项目

电气回路介电强度试验

综合源移试验

调速器静态特性(包括人工转速死区)及转速死区测定试验协联曲线及轮叶随动系统不准确度測定试验接力器关闭与开启时间调整

接力器关闭与开启时间范围测定出厂试验

电站试验型式试验

调速器总耗油量测定

QB/T 001 L--2001

表2(完)

试验项目

接力器反应时间常数T?测定试验接力器不动时间T。定试验

空载试验

突变负荷试验(孤立运行)

甩负荷试验

带负荷连续72h运行试验

压力罐耐压试验

油压装置密封性试验及总漏油量测定油泵试运转及输油量检查

安全阀或阀组试验

油压装置各油压、油位信号整定值校验油压装置自动运行模拟试验

注:**指容积4m及其以下的组合式油压装置。5试验方法

5.1电气功能检查试验

5.1.1电源的检查试验

出厂试验

电站试验

型式试验

5.1.1.1电源在空载及额定负载情况下,使输入电压偏离额定值士10%.其直流输出电压符合设计规定值。

5.1.1.2检查电源短路保护是否正确动作。5.1.1.3对交、直流供电的电源,在交流或直流单独供电时,检查其输出的直流电压是否符合设计规定值。

5.1.2模块/板通电检查

接人频率信号、接力器反馈信号和各状态控制信号,接通电源,检查各功能模块/板的指示灯或测点电位是否符合各模块/板正常工作状态。5.1.3频率变换电路试验

从频率变换电路的频率输人端,输入与实际转速信号电压相当的频率信号,逐一改变信号频率,记录其输出值与输人值。在设计工作频率范围内,其变换特性应满足设计要求。5.1.4转速指示校验

用频率信号发生器作信号源,信号源的输出信号电压应与实际转速信号的电压相当。在信号频率为额定值时,调整转速测量电路或表计附加电路,使转速指示为额定转速值,然后逐次改变信号频率,校验其他转速指示。在15Hz~~85Hz范围内,转速指示的允许误差为±1.5%,否则应进行检查和调整,5.1.5参数整定及显示的检查试验检查调速器面板上指示仪表,显示器件及相应的人机对话装置工作是否正常;通过键盘或其他工具分别输人b、Kp、KKs(或h、T、T,)等参数,观察显示值是否与整定值相同,并检查各参数范围是否符合设计值;模拟改变机频/网频信号、接力器位置反馈信号和机组的功率信号,分别记录给定值和显示值,检查显示是否正确。

5、1.6工况转换及状态显示的检查试验QB/T 001 L- 2001

模拟开机、空载、发电、调相、停机等工况及工况之间的转换,观察工况转换及状态显示是否正常。5.1.7调节模式和控制方式的切换试验在额定频率信号下,模拟断路器合,接力器开至中间位置,分别进行频率调节模式和开度调节模式之间,以及自动、电气手动、机械手动等控制方式之间的相互切换,检测接力器行程的变化是否满足设计要求,

5.1.8通讯功能检查

通过RS232串行通讯接口或其他约定的通讯接口将调节器与计算机联接起来,检查其双向通讯功能。

5.1.9故障诊断及处理功能试验

故障诊断及处理功能设置的般原则是:对于双机(通道)系统,如工作机(通道)出现模块/板级故障时,应能白动、无扰动地切换到备用机(通道)工作,并有显著的标志或故障报警信号;如出现系统级故障或电源故障时,应能自动。无扰动地切换为手动控制方式,并有显著的标志或故障报警信号;对于单机(通道)系统,无论出现上述哪种故障,均应白动、无扰动地切换为手动控制方式,并有显著的标志或故障报警信号。

按被试调速器的设计特点进行相应的故障诊断及处理功能试验。分别模拟主要模块/板故障,机频信号、网频信号消失故障,电液随动装置故障,以及电源电压降低和消失故障,检查调节器对故障的诊断能力和死机后的自启动功能:检查数字式调节器故障后的动作是否符合设计要求。模拟电源消失故障时,在电源恢复后,还应检查调节器的主要调节、控制功能和主要调节参数是否保持原有状况。进行上述试验时,应作好安全措施,确保安全。5.1.10数字调节器静态特性试验将Kp、KI置最大值,K置最小值(或6、T。和T。置最小值)。输人适当的额率信号。在输人信号为额定频率时,用\功率给定”将调节器输出相对值调整到约50%,分别将永态转差率6置于2%、1%、6%、8%,改变输人频率信号,测量调节器输出电压Y1、Yu.2.按下式计算的实测值。b,=

额定频率,Hz;下载标准就来标准下载网

f..--输人信号频率,Hz;

FY. - +100%

Yu.、Yu.a—相应于f..f.时调节器的输出电压,V;Ya.nax-调节器输出电压最大值,V。为保证试验精度,应使|Yu.2—Yu.|50%Y.max。5.1.11数字调节器动态特性试验动态特性试验是为了检查数字调节器的调节规律是否正确,并对调节参数进行校验。5.1.11.1PID数字调节器的调节规律可用下列传递函数描述:Ayu(s)/r(s)=K+Kr/s+Kps/(1+Tivs)式中:

Ay(s)--PID调节器输出的拉氏变换值;Ar(s)--—PID调节器输入的拉氏变换值;Kp=-(Ta→T)/hTa)--比例增益;K1/h7a)-积分增益;

K,T./,---微分增益,

Tiv—微分衰减时间常数。

QB/T001L—2001

5.1.11.2模拟输出的数字调节器,直接按下述方法校验;数字输出的数字调节器,校验时将功率放大器的放大系数置于1,时间常数置最小值,视功率放大器的模拟输出为数字调节器的输出,按同样方法进行校验。

5.1.11.3K和K的校验。bp、K(或T)置最小值,将Kp和K(或b和T)置于待校验值,对数字式调节器施加适当的频率阶跃信号Ar,用自动记录仪记录调节器输出的过渡过程曲线如图1所示:Yut

图1中OBC为过渡过程曲线,将直线段BC反向延长,与t轴(时间轴)交于A点,与Y.轴交于D)点,则OD=KpAr。

调节参数的实测值可按下列各式求出:Kp-OD/Ar

K,=OD/(AOAr)

b,=Ar/oD

5.1.11.4Kp的校验。将Kp(或b)置于已校验值,b、K,置于最小值(或Ta置最大值),Kp(或T,)置于待校验值。对数字调节器施加相当于一定相对转速的频率阶跃信号Az,记录调节器输出量的过渡过程曲线如图2所示。曲线后部FG接近于水平线。延长GF与Y轴相交于D,依据AB=0.63AD求出B点,过B点作水平线与曲线交于E点,再过E点作垂线与t轴交于C点,则OC可近似视为Tv值。Yut

记PID数字调节器的采样周期为t,则:图2

AD[Kp/(Tiv)JA或AD=K,Ar/Tv(忽略值)120

QB/T 001L.--2001

K的近似值可按下式求出:

KAD+T)/或AT/Ar(忽略值)

Th= Kb

5.1.12电气协联的调整

5.1.12.1将水头信号调整到某一待试验值,输入并逐次改变模拟导叶接力器行程的电气量·测出电气协联的输出量,据此绘出该水头信号下以电气量表示的实际协联关系曲线。用同样的方法绘出各水头信号下的实际协联关系曲线,与转换为电气量的给定协联关系曲线比较,误差较大时应进行修正。对机组出力限制线以外的协联关系曲线,其误差可不予修正:对运行机会很少的工况区,其误差可不予严格修证。

5.1.12.2当使用函数记录仪直接记录各水头下以电气量表示的实际协联关系曲线时,应注意电气量的变化速度不能太快,否则不能得到准确的协联关系曲线:5.2电快速瞬变脉冲群抗扰度试验按GB/T17626.4一1998有关规定进行试验,试验等级为3级,试验参数见表3表3

开路输出试验电压士10%和脉冲的重复频率(±20%)在供电电源端口

电压峰值

重复频率

在频率信号输人端门

电压峰值

重复频率

在额定工作条件下进行试验,其输出量应整定在中间值,从供电电源端口或频率信号输入端口输人瞬变脉冲干扰信号。试验应在专用设备上进行,在输人十扰信号时应采取保护措施,防止受试设备损坏或出现不安全后果。电气部分在整个试验期间显示的抗扰度应满足3.2.1的要求;试验结束后,电气部分的性能还应满足有关技术条件规定。5.3电气-机械/液压转换装置试验试验应在装置工作正常、零位调整完毕、线圈内阻及绝缘电阻按5.3.1的规定测定拜满足要求的条件下进行。试验时环境温度为室温或在规定范围内;当正常工作需振动分量时,应加人规定的振动信号;对电气一-液压转换装置,除进行油压漂移试验时外,其工作油压应在规定范闹内。5.3.1线圈内阻及绝缘电阻的测定各类电气:机械/液压转换装置的线圈内阻用欧姆表测量:各线圈间及各线圈对壳体间的绝缘电阻用兆欧表测量。T作线圈的额定T作电压小于48V时,采用额定电压为250V的兆欧表;丁.作线圈的额定工作电压为48V~500V时,采用额定电压为500V的兆欧表。5.3.2静态特性试验

装置带规定负载或实际负载,逐次增大或减小输人指令信号,每次稳定平衡后,测量相应的输出位移(对流量输出型电气一液压转换装置则测量其相应的空载输出流量),测点不得少于10点,绘制其静态特性曲线:由曲线求出其工作范围、传递系数和死区。5.3.3动态特性试验

用频率法进行试验。装置带规定负载或实际负载.输入0.1Hz~10Hz的正弦波信号.输入信号的幅值应使装置工作在线性范围内,必要时可加人偏置信号。用位移传感器测量输出位移(对流量输出型电气液压转换装置可用动态流量变送器或用带有位移传感器的试验接力器测量其输出流量),并用自动记录仪记录输人、输出信号的波形图,求出其幅频、相频特性。5.3.4电气-液压转换装置油压漂移的测定对位移输出型电气-液压转换装置.保持输入指令信号为零,装置带规定负载或实际负载,在允许的范圖内改变油压大小,测量相应的位移变化量。该变化量与工作行程之比,即为相对油压漂移;在汕压121

QB/T 001 L--2001

降低过程中,相对油压漂移达到最大充许值时的油压为充许最低工作油压。对流量输出型电气一液压转换装置,保持输人指令信号为零,在正常工作油压范围内,改变油压大小,测量其相应的输出流量。使输出流量恢复至零所需的输人信号的变化值与额定信号之比,即为相对油压漂移。

5.3.5电气-机械转换装置及位移输出型电气液压转换装置负载漂移的测定保持装置输人指令信号不变,使其位移输出处于中位,在允许范围内改变负载大小,测量其相应的位移变化,该变化量与工作行程之比,即为相对负载漂移;相对负载漂移达最大允许值时的负载为最大允许负载。

5.3.6电气-液压转换装置静态耗油量的测定在工作油压下带实际负载,输入指令信号为零,测定电气-一液压转换装置每分钟静态耗油量,并记录当时油温。

5.4电液随动装置试验

5.4.1极限开环增益测定

试验在接力器开关机时间调整到规定值后进行。试验时,接力器开到适当位置,改变放大系数以改变电液随动装置的开环增益,然后,观察在各种开环增益下的稳定情况。能使电液随动装置保持稳定的最大开环增益即为其极限开环增益。5.4.2动态特性试验

电液随动装置开环增益置整定值(确定整定值的原则是:在满足转速死区和随动装置不准确度指标要求的前提下选取较小值,且不得超过极限开环增益的60%)。在自动T况下向电液随动装置施加约20%最大反馈电压的阶跃扰动信号,记录接力器运动的过渡过程,最大超调量应小于扰动信号的10%。5.4.3静态特性试验

将开环增益置于整定值,按同一方向逐次增大和减少输入信号,待接力器稳定后,记录各输入信号值及相应的接力器行程,按定义用作图法或-一元线性回归分析法求出其死区1。和不准确度。5.4.4油压漂移试验

试验在正常工况下进行。接力器分别置于约25%、50%和75%的开度,在调节参数、指令信号及输人信号不变的条件下,使油压在正常工作范围内变化,测量接力器在不同开度时的漂移值,并取其平均值。

6交付与验收

6.1产品应按照规定程序批准的图纸和文件制造。6.2随产品一起供给用户的技术文件包括:产品技术条件、产品说明书、原理图、安装图、总装配图、出广试验报告、合格证及装箱单等。6.3产品交付前,可按本标准及合同要求组织产品验收6.4设备运到使用现场后,应在规定的时间内进行开箱检查。检查应包括以下内容:a)产品完好无损,品种、数量与合同相符,随机技术文件齐全。b)按含同规定随产品供给用户的备品备件齐全,并具有互换性。检查后,用户应对检查结果予以书面确认。6.5在用户遵守保管和使用规则的条件下,从制造厂交付之日起3年内或机组投入运行2年内(上述期限以先到为准),因产品质量问题,而发生损坏或故障时,制造厂应无偿为用户更换或修理。122

TYIKAONIKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

为加强水轮机数字式电液调速器产品的质量管理,特制定本标准。本标准由长江水利委员会长江控制设备研究所、广东省水利水电机械厂、武汉兰联水电控制设备公司、西安启元自控技术研究所共同提出和编写,特聘华中理工大学魏守平教授为顾问,并委托电力行业水轮机标准化技术委员会调速器分委会负责组织制定主要编写人:雷践仁、王党生、刘安平、陈健民、刘智凯、潘熙和。由吴应文、郭建业、王春桐、饶培棠、雷践仁负责审定本标准为上述四编写单位的企业标准,由该四单位负责解释。113

1适用范围

水轮机数字式电液调速器技术条件Specification of digital elecdrohydraulicgovernor for hydraulic turbine(试行)

QB/T 001 L-2001

本标准适用于工作容量大于或等于3000N·m的水轮机数字式电液调速器的设计、制造,安装,验收和运行(不包括用于可逆式及双向水轮机的数学式电液调速器)。本标准所称的水轮机数字式电液调速器,是指具有数字调节器的水轮机电液调速器.该数字调节器由微处理器或其他数字电路构成。2引用标准

GB3797-1988电控设备第二部分:装有电子器件的电控设备GB/T9652.1--1997水轮机调速器与油压装置技术条件GB/T9652.2-1997水轮机调速器与油压装置试验验收规程GB/T17626.4-1998电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验DL/T563--1995水轮机电液调节系统及装置技术规程DL/T496—2001水轮机电液调节系统及装置调整试验导则微控调节器通用技术条件

JB/T 5538-1991

DL/T 578--1995

水电厂计算机监控系统基本技术条件DL/T5065·--1996水力发电厂计算机监控系统设计规定3技术要求

除满足GB/T9652.1-1997中第4章和DL/T563--1995中第3章的规定之外,还应满足如下要求:

3.1基本功能要求

3.1.1保证水轮发电机组在开机、空载、发电、调相、停机等工况下可靠稳定运行。3.1.2具有频率调节、开度调节等基本调节模式,还可根据用户要求增设功率调节、水位调节等特殊调节模式。当机组稳定运行于额定频率时,各调节模式间可实现无扰动切换。3.1.3具有自动、电气手动的基本控制方式,并能进行机械手动操作。各控制方式间应能实现无扰动切换。

3.1.4机组转速(频率)、接力器开度及驱动电气--机械/液压转换装置的电气控制信号必须设置独立指示或进行常驻显示。

3.1.5调速器控制面板上应设置定义明确、标志清楚、操作方便的按键、开关等人机接口。武汉长江控制设备研究所

广东省水利水电机械厂

武没兰联永电控制设备公司西委启充自控授架研究所2001-01-01发布114

2001-01-01试行

TYIKAONIKAca

QB/T 001L-2001

3.1.6具有调节参数的显示、设定、修改及越限保护功能,3.1.7具有故障报警及提示功能

3.1.8数字调节器应具有自诊断和软件自启动功能。3.1.9数字调节器具有与上位计算机进行串行通讯的RS232接口,并向用户提供其通讯特性,如有特殊的通讯接口和规约要求,由供需双方协商解决。3.1.10数调节器应具有程序和数据的掉电保护功能。3.2基本性能要求

3.2.1数字调节器以PID调节为其基本调节规律,各参数的设定范围不应小于GB/T9652.1—19974.6条的规定范围。

3.2.2频率测量应满足

a)测频范围 5 Hz~99 Hz

b)测频分辨率0.005Hz

c)残压测频时、测频信号电压有效值在0.2V200V内,频率测量应能正常工作。3.2.3数字式仪表的分辨率不低于1%;指针式仪表的不推确度不低于2.5%。3.2.4按GB/T17626.4-1998规定进行电快速脉冲群抗扰度试验时,引起的输出变化量≤1%,在试验过程中,允许显示装置的显示性能暂时降低,但能白行恢复3.2.5在GB/T9652.1—1997第3章规定的工作条件下,平均无故障时间MTBF10000h。3.3硬件配置的基本要求

3.3.1数字式调节器硬件应采用工业控制机,如:STD总线工业控制机、PI.C可编程控制器或其他类型工业控制机。也可以采用工业级单片机系统。3.3.2数字式调节器硬件输人输出规模:a)开关量输入点数不少于16点;b)开关量输出点数不少于16点;c)模拟量输人通道数,不少于4通道;d)模拟量输出通道数、不少于2通道。3.3.3数字调节器硬件输人输出接口规范:a)开关量输人:孤立接点和/或半导体开关。b)开关量输出:孤立接点,其容量为:AC 220V/1A,DC 24V/1A。

c)模拟量输人

-10 V~10 V

输人阻抗≥10k2,

4 mA~20 mA

输人阻抗<.5000,

0~20mA

d)模拟量输出

输人阻抗<500Q。

10 V~10 V

负载阻抗≥1k,

4 mA~20 mA

0~20 mA

负载阻抗<500Q,

负载阻抗<500Q。

3.3.4通讯接口:RS232串行通讯接口1路。3.3.5电源:应采用交直流同时供电。AC 220 V±10% ;

DC110V±10%或DC220V±10%

3.3.6电气功率放大部分

a)电气一机械/液压转换装置采用动圈式机构时,数字调节器通过综合放大器与其接门,其接口特115

性为:--10 V-10 V

QB/T 001 L--2001

b)电气一机械/液压转换装置采用伺服电机或步进电机时,数字调节器通过电气放大器及相应的电机驱动器与其接口,其接口特性为:速度控制:电压,0~5V或0~~10V;方向控制:开关.

c)电一机械/液压转换装置采用电磁铁或比例电磁铁时,数字调节器通过方向控制器与其接口,接口特性为:

双向脉宽调制(PWM)控制。

3.3.7接力器位置反馈装置

采用能置于接力器附近、可靠性高的位移变换器或数字编码器作为接力器位置反馈装置,其电源由数字调节器供给。采用位移变换器时,对应于接力器全行程的反馈信号为一10V~~10V或010V.也可以为4mA~20mA或0~20mA。

3.4软件设计的基本要求

3.4.1软件应采用结构化、模块化设计,并满足机组各种运行工况下的调节与控制的要求。3.4.2软件系统至少应包括下列模块:测频、P1D调节、协联(对于双重调节)、输人输出处理、显示、诊断与检错等。

3.5电气---机械/液压转换装置

电气-机械/液压转换装置,系指将输入的电气量直接转换为机械位移量的电气-机械转换装置,以及含有液压部件的、将输人的电气量转换为位移输出或流量输出的电气一液压转换装置。前者如:以伺服、步进等控制电机作驱动元件的电气一机械转换装置,后者如:电液伺服阀(缸)、数字阀、比例阀(缸)以及其他位移输出或流量输出的电液转换装置。3.5.1在符合规定的使用条件下,须能正确可靠工作。3.5.2在规定负载或最大实际负载下,电气机械/液压转换装置的实测死区,不得超过设计规定值,其工作范闺应符合设计要求。

3.5.3在规定条件下,电气一机械/液压转换装置的传递系数实测值与设计规定值之差,应满足设计要求。

3.5.4在规定条件下,电气-机械/液压转换装置的动态特性指标实测值,不得低于设计规定值的90%。

3.5.5负载在正常工作范围内变化,电气一机械转换装置及位移输出型电气一液压转换装置的负载漂移,不得超过设计规定值。

3.5.6油压在正常工作范围内变化,电气--液压转换装置的油压漂移,不得超过设计规定值。3.5.7在规定温度和额定油压下,电气一液压转换装置的静态耗油量,不得超过设计规定值。3.5.8电气-机械/液压转换装置中的电气部件的电气指标,应符合GB1497《低压电器基本标准》的相应规定和设计规定。

4试验的类别及项目

4.1试验分为三类,即:出厂试验、电站验收试验和型式试验。4.2表1所列项月按本技术条件所述方法进行试验。表中标有符号“△”的是应作项目,如被试电液调速器不具备与某试验项目有关的结构和功能,则该试验项月无须进行。

TYIKAONIKAca

电气硬件检查试验

电源的检查试验

模块/板通电检查

频率变换电路试验

转速指示校验

QB/T 001 L-2001

试验项目

参数整定及显示的检查试验

工况转换及状态显示的检查试验调节模式和控制方式的切换试验通讯功能检查

故障诊断及处理功能试验

数字调节器静态特性试验

数字调节器动态特性试验

电气协联的调整

电快速瞬变脉冲群抗扰度试验

电气·机械/液压转换装置试验

线圈内阻及绝缘电阻的测定

静态特性试验

动态特性试验

电气一液压转换装置油压漂移的测定电气-机械转换装置及位移输出型电气一液压转换装置负载漂移的测定电气液压转换装置静态耗油量的测定电液随动装置试验

极限开环增益测定

动态特性试验

静态特性试验

油压漂移试验

出厂试验

电站试验

型式试验

4.3本技术条件未述及的试验项目按GB/T9652.2—1997中规定的相应项目的试验方法进行。现将摘于该规程中的上述项目列于表2(仍采用原序号及原条号)。表2

操作回路动作试验

电气回路绝缘试验

试验项目

电气回路介电强度试验

综合源移试验

调速器静态特性(包括人工转速死区)及转速死区测定试验协联曲线及轮叶随动系统不准确度測定试验接力器关闭与开启时间调整

接力器关闭与开启时间范围测定出厂试验

电站试验型式试验

调速器总耗油量测定

QB/T 001 L--2001

表2(完)

试验项目

接力器反应时间常数T?测定试验接力器不动时间T。定试验

空载试验

突变负荷试验(孤立运行)

甩负荷试验

带负荷连续72h运行试验

压力罐耐压试验

油压装置密封性试验及总漏油量测定油泵试运转及输油量检查

安全阀或阀组试验

油压装置各油压、油位信号整定值校验油压装置自动运行模拟试验

注:**指容积4m及其以下的组合式油压装置。5试验方法

5.1电气功能检查试验

5.1.1电源的检查试验

出厂试验

电站试验

型式试验

5.1.1.1电源在空载及额定负载情况下,使输入电压偏离额定值士10%.其直流输出电压符合设计规定值。

5.1.1.2检查电源短路保护是否正确动作。5.1.1.3对交、直流供电的电源,在交流或直流单独供电时,检查其输出的直流电压是否符合设计规定值。

5.1.2模块/板通电检查

接人频率信号、接力器反馈信号和各状态控制信号,接通电源,检查各功能模块/板的指示灯或测点电位是否符合各模块/板正常工作状态。5.1.3频率变换电路试验

从频率变换电路的频率输人端,输入与实际转速信号电压相当的频率信号,逐一改变信号频率,记录其输出值与输人值。在设计工作频率范围内,其变换特性应满足设计要求。5.1.4转速指示校验

用频率信号发生器作信号源,信号源的输出信号电压应与实际转速信号的电压相当。在信号频率为额定值时,调整转速测量电路或表计附加电路,使转速指示为额定转速值,然后逐次改变信号频率,校验其他转速指示。在15Hz~~85Hz范围内,转速指示的允许误差为±1.5%,否则应进行检查和调整,5.1.5参数整定及显示的检查试验检查调速器面板上指示仪表,显示器件及相应的人机对话装置工作是否正常;通过键盘或其他工具分别输人b、Kp、KKs(或h、T、T,)等参数,观察显示值是否与整定值相同,并检查各参数范围是否符合设计值;模拟改变机频/网频信号、接力器位置反馈信号和机组的功率信号,分别记录给定值和显示值,检查显示是否正确。

5、1.6工况转换及状态显示的检查试验QB/T 001 L- 2001

模拟开机、空载、发电、调相、停机等工况及工况之间的转换,观察工况转换及状态显示是否正常。5.1.7调节模式和控制方式的切换试验在额定频率信号下,模拟断路器合,接力器开至中间位置,分别进行频率调节模式和开度调节模式之间,以及自动、电气手动、机械手动等控制方式之间的相互切换,检测接力器行程的变化是否满足设计要求,

5.1.8通讯功能检查

通过RS232串行通讯接口或其他约定的通讯接口将调节器与计算机联接起来,检查其双向通讯功能。

5.1.9故障诊断及处理功能试验

故障诊断及处理功能设置的般原则是:对于双机(通道)系统,如工作机(通道)出现模块/板级故障时,应能白动、无扰动地切换到备用机(通道)工作,并有显著的标志或故障报警信号;如出现系统级故障或电源故障时,应能自动。无扰动地切换为手动控制方式,并有显著的标志或故障报警信号;对于单机(通道)系统,无论出现上述哪种故障,均应白动、无扰动地切换为手动控制方式,并有显著的标志或故障报警信号。

按被试调速器的设计特点进行相应的故障诊断及处理功能试验。分别模拟主要模块/板故障,机频信号、网频信号消失故障,电液随动装置故障,以及电源电压降低和消失故障,检查调节器对故障的诊断能力和死机后的自启动功能:检查数字式调节器故障后的动作是否符合设计要求。模拟电源消失故障时,在电源恢复后,还应检查调节器的主要调节、控制功能和主要调节参数是否保持原有状况。进行上述试验时,应作好安全措施,确保安全。5.1.10数字调节器静态特性试验将Kp、KI置最大值,K置最小值(或6、T。和T。置最小值)。输人适当的额率信号。在输人信号为额定频率时,用\功率给定”将调节器输出相对值调整到约50%,分别将永态转差率6置于2%、1%、6%、8%,改变输人频率信号,测量调节器输出电压Y1、Yu.2.按下式计算的实测值。b,=

额定频率,Hz;下载标准就来标准下载网

f..--输人信号频率,Hz;

FY. - +100%

Yu.、Yu.a—相应于f..f.时调节器的输出电压,V;Ya.nax-调节器输出电压最大值,V。为保证试验精度,应使|Yu.2—Yu.|50%Y.max。5.1.11数字调节器动态特性试验动态特性试验是为了检查数字调节器的调节规律是否正确,并对调节参数进行校验。5.1.11.1PID数字调节器的调节规律可用下列传递函数描述:Ayu(s)/r(s)=K+Kr/s+Kps/(1+Tivs)式中:

Ay(s)--PID调节器输出的拉氏变换值;Ar(s)--—PID调节器输入的拉氏变换值;Kp=-(Ta→T)/hTa)--比例增益;K1/h7a)-积分增益;

K,T./,---微分增益,

Tiv—微分衰减时间常数。

QB/T001L—2001

5.1.11.2模拟输出的数字调节器,直接按下述方法校验;数字输出的数字调节器,校验时将功率放大器的放大系数置于1,时间常数置最小值,视功率放大器的模拟输出为数字调节器的输出,按同样方法进行校验。

5.1.11.3K和K的校验。bp、K(或T)置最小值,将Kp和K(或b和T)置于待校验值,对数字式调节器施加适当的频率阶跃信号Ar,用自动记录仪记录调节器输出的过渡过程曲线如图1所示:Yut

图1中OBC为过渡过程曲线,将直线段BC反向延长,与t轴(时间轴)交于A点,与Y.轴交于D)点,则OD=KpAr。

调节参数的实测值可按下列各式求出:Kp-OD/Ar

K,=OD/(AOAr)

b,=Ar/oD

5.1.11.4Kp的校验。将Kp(或b)置于已校验值,b、K,置于最小值(或Ta置最大值),Kp(或T,)置于待校验值。对数字调节器施加相当于一定相对转速的频率阶跃信号Az,记录调节器输出量的过渡过程曲线如图2所示。曲线后部FG接近于水平线。延长GF与Y轴相交于D,依据AB=0.63AD求出B点,过B点作水平线与曲线交于E点,再过E点作垂线与t轴交于C点,则OC可近似视为Tv值。Yut

记PID数字调节器的采样周期为t,则:图2

AD[Kp/(Tiv)JA或AD=K,Ar/Tv(忽略值)120

QB/T 001L.--2001

K的近似值可按下式求出:

KAD+T)/或AT/Ar(忽略值)

Th= Kb

5.1.12电气协联的调整

5.1.12.1将水头信号调整到某一待试验值,输入并逐次改变模拟导叶接力器行程的电气量·测出电气协联的输出量,据此绘出该水头信号下以电气量表示的实际协联关系曲线。用同样的方法绘出各水头信号下的实际协联关系曲线,与转换为电气量的给定协联关系曲线比较,误差较大时应进行修正。对机组出力限制线以外的协联关系曲线,其误差可不予修正:对运行机会很少的工况区,其误差可不予严格修证。

5.1.12.2当使用函数记录仪直接记录各水头下以电气量表示的实际协联关系曲线时,应注意电气量的变化速度不能太快,否则不能得到准确的协联关系曲线:5.2电快速瞬变脉冲群抗扰度试验按GB/T17626.4一1998有关规定进行试验,试验等级为3级,试验参数见表3表3

开路输出试验电压士10%和脉冲的重复频率(±20%)在供电电源端口

电压峰值

重复频率

在频率信号输人端门

电压峰值

重复频率

在额定工作条件下进行试验,其输出量应整定在中间值,从供电电源端口或频率信号输入端口输人瞬变脉冲干扰信号。试验应在专用设备上进行,在输人十扰信号时应采取保护措施,防止受试设备损坏或出现不安全后果。电气部分在整个试验期间显示的抗扰度应满足3.2.1的要求;试验结束后,电气部分的性能还应满足有关技术条件规定。5.3电气-机械/液压转换装置试验试验应在装置工作正常、零位调整完毕、线圈内阻及绝缘电阻按5.3.1的规定测定拜满足要求的条件下进行。试验时环境温度为室温或在规定范围内;当正常工作需振动分量时,应加人规定的振动信号;对电气一-液压转换装置,除进行油压漂移试验时外,其工作油压应在规定范闹内。5.3.1线圈内阻及绝缘电阻的测定各类电气:机械/液压转换装置的线圈内阻用欧姆表测量:各线圈间及各线圈对壳体间的绝缘电阻用兆欧表测量。T作线圈的额定T作电压小于48V时,采用额定电压为250V的兆欧表;丁.作线圈的额定工作电压为48V~500V时,采用额定电压为500V的兆欧表。5.3.2静态特性试验

装置带规定负载或实际负载,逐次增大或减小输人指令信号,每次稳定平衡后,测量相应的输出位移(对流量输出型电气一液压转换装置则测量其相应的空载输出流量),测点不得少于10点,绘制其静态特性曲线:由曲线求出其工作范围、传递系数和死区。5.3.3动态特性试验

用频率法进行试验。装置带规定负载或实际负载.输入0.1Hz~10Hz的正弦波信号.输入信号的幅值应使装置工作在线性范围内,必要时可加人偏置信号。用位移传感器测量输出位移(对流量输出型电气液压转换装置可用动态流量变送器或用带有位移传感器的试验接力器测量其输出流量),并用自动记录仪记录输人、输出信号的波形图,求出其幅频、相频特性。5.3.4电气-液压转换装置油压漂移的测定对位移输出型电气-液压转换装置.保持输入指令信号为零,装置带规定负载或实际负载,在允许的范圖内改变油压大小,测量相应的位移变化量。该变化量与工作行程之比,即为相对油压漂移;在汕压121

QB/T 001 L--2001

降低过程中,相对油压漂移达到最大充许值时的油压为充许最低工作油压。对流量输出型电气一液压转换装置,保持输人指令信号为零,在正常工作油压范围内,改变油压大小,测量其相应的输出流量。使输出流量恢复至零所需的输人信号的变化值与额定信号之比,即为相对油压漂移。

5.3.5电气-机械转换装置及位移输出型电气液压转换装置负载漂移的测定保持装置输人指令信号不变,使其位移输出处于中位,在允许范围内改变负载大小,测量其相应的位移变化,该变化量与工作行程之比,即为相对负载漂移;相对负载漂移达最大允许值时的负载为最大允许负载。

5.3.6电气-液压转换装置静态耗油量的测定在工作油压下带实际负载,输入指令信号为零,测定电气-一液压转换装置每分钟静态耗油量,并记录当时油温。

5.4电液随动装置试验

5.4.1极限开环增益测定

试验在接力器开关机时间调整到规定值后进行。试验时,接力器开到适当位置,改变放大系数以改变电液随动装置的开环增益,然后,观察在各种开环增益下的稳定情况。能使电液随动装置保持稳定的最大开环增益即为其极限开环增益。5.4.2动态特性试验

电液随动装置开环增益置整定值(确定整定值的原则是:在满足转速死区和随动装置不准确度指标要求的前提下选取较小值,且不得超过极限开环增益的60%)。在自动T况下向电液随动装置施加约20%最大反馈电压的阶跃扰动信号,记录接力器运动的过渡过程,最大超调量应小于扰动信号的10%。5.4.3静态特性试验

将开环增益置于整定值,按同一方向逐次增大和减少输入信号,待接力器稳定后,记录各输入信号值及相应的接力器行程,按定义用作图法或-一元线性回归分析法求出其死区1。和不准确度。5.4.4油压漂移试验

试验在正常工况下进行。接力器分别置于约25%、50%和75%的开度,在调节参数、指令信号及输人信号不变的条件下,使油压在正常工作范围内变化,测量接力器在不同开度时的漂移值,并取其平均值。

6交付与验收

6.1产品应按照规定程序批准的图纸和文件制造。6.2随产品一起供给用户的技术文件包括:产品技术条件、产品说明书、原理图、安装图、总装配图、出广试验报告、合格证及装箱单等。6.3产品交付前,可按本标准及合同要求组织产品验收6.4设备运到使用现场后,应在规定的时间内进行开箱检查。检查应包括以下内容:a)产品完好无损,品种、数量与合同相符,随机技术文件齐全。b)按含同规定随产品供给用户的备品备件齐全,并具有互换性。检查后,用户应对检查结果予以书面确认。6.5在用户遵守保管和使用规则的条件下,从制造厂交付之日起3年内或机组投入运行2年内(上述期限以先到为准),因产品质量问题,而发生损坏或故障时,制造厂应无偿为用户更换或修理。122

TYIKAONIKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。